JP5045396B2 - MgB2超電導線材の製造方法 - Google Patents

MgB2超電導線材の製造方法 Download PDFInfo

- Publication number

- JP5045396B2 JP5045396B2 JP2007309631A JP2007309631A JP5045396B2 JP 5045396 B2 JP5045396 B2 JP 5045396B2 JP 2007309631 A JP2007309631 A JP 2007309631A JP 2007309631 A JP2007309631 A JP 2007309631A JP 5045396 B2 JP5045396 B2 JP 5045396B2

- Authority

- JP

- Japan

- Prior art keywords

- wire

- mgb

- heat treatment

- sheath

- superconducting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E40/00—Technologies for an efficient electrical power generation, transmission or distribution

- Y02E40/60—Superconducting electric elements or equipment; Power systems integrating superconducting elements or equipment

Description

(2)上部臨界磁界(Hc2)が20T程度あるいはそれ以上と、従来の金属系超電導体より大きい。

(3)Jcは、最大で3000A/mm2オーダーであり、実用レベルである。

(4)磁気異方性が小さく、結晶のa軸,b軸およびc軸のどの方向にも同様の電流を流すことができる。

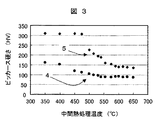

また、CuとFeとのビッカース硬さの比(Cu<Fe)が、2以下の条件で前記中間熱処理を行うことを特徴とする。

2 FeまたはFe基合金

3 超電導コア部

4 中間熱処理したCuのビッカース硬さ

5 中間熱処理したFeのビッカース硬さ

6 種々の温度で中間熱処理した線材の臨界電流密度

Claims (4)

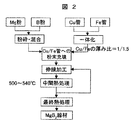

- CuまたはCu基合金からなる第一シースと、前記第一シースより内側に形成されFeまたはFe基合金からなる第二シースと、を有する複合シース材中に、Mg粉末とB粉末とを充填して構成されるMgB2超電導線材の製造方法において、

複数回の伸線加工の間に500〜540℃の中間熱処理を行い、その後前記中間熱処理の温度よりも高い温度で最終熱処理を行うことを特徴とするMgB2超電導線材の製造方法。 - 請求項1に記載のMgB2超電導線材の製造方法であって、

前記中間熱処理でMgB2超電導線材のコア部に生成されたMgB2は、臨界温度が30K以下のMgB2であることを特徴とするMgB2超電導線材の製造方法。 - 請求項1または2に記載のMgB2超電導線材の製造方法であって、

前記最終熱処理後の前記第一シースと前記第二シースとの厚みの比が、前記第一シースが1に対して、前記第二シースが1.5以上の厚みを有することを特徴とするMgB2超電導線材の製造方法。 - 請求項1乃至3の何れかに記載のMgB2超電導線材の製造方法であって、

CuとFeとのビッカース硬さの比(Cu<Fe)が、2以下の条件で前記中間熱処理を行うことを特徴とするMgB2超電導線材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007309631A JP5045396B2 (ja) | 2007-11-30 | 2007-11-30 | MgB2超電導線材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007309631A JP5045396B2 (ja) | 2007-11-30 | 2007-11-30 | MgB2超電導線材の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009134969A JP2009134969A (ja) | 2009-06-18 |

| JP2009134969A5 JP2009134969A5 (ja) | 2010-03-04 |

| JP5045396B2 true JP5045396B2 (ja) | 2012-10-10 |

Family

ID=40866661

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007309631A Expired - Fee Related JP5045396B2 (ja) | 2007-11-30 | 2007-11-30 | MgB2超電導線材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5045396B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104217821A (zh) * | 2014-09-25 | 2014-12-17 | 西北有色金属研究院 | 一种MgB2线/带材的热处理方法 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013229237A (ja) * | 2012-04-26 | 2013-11-07 | Univ Of Tokyo | 超電導線材、超電導線材の前駆体及びその製造方法、並びに、超電導多芯導体の前駆体 |

| JP5889116B2 (ja) * | 2012-06-11 | 2016-03-22 | 株式会社日立製作所 | MgB2超電導線材およびその製造方法 |

| CN103325493B (zh) * | 2013-06-22 | 2015-06-17 | 西北有色金属研究院 | 方形Ti和C共掺杂的多芯MgB2超导线材的制备方法 |

| EP3113192B1 (en) | 2013-12-10 | 2018-05-30 | Hitachi, Ltd. | Mgb2 superconductive wire material, and production method therefor |

| CN107244921A (zh) * | 2017-05-16 | 2017-10-13 | 天津大学 | 铜添加活化二硼化镁超导块体先位烧结的方法 |

| CN107833695B (zh) * | 2017-10-30 | 2019-08-06 | 西北有色金属研究院 | 一种MgB2多芯超导线材的制备方法 |

| EP3503230A1 (en) * | 2017-12-21 | 2019-06-26 | Abant Izzet Baysal Universitesi | Magnesium diboride superconducting wire with magnesium coated iron sheath and method of obtaining |

| JP7379214B2 (ja) | 2020-03-02 | 2023-11-14 | 株式会社日立製作所 | MgB2超伝導線材の前駆体およびMgB2超伝導線材の製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4667638B2 (ja) * | 2001-05-09 | 2011-04-13 | 古河電気工業株式会社 | MgB2超電導線の製造方法 |

| JP4136896B2 (ja) * | 2003-10-24 | 2008-08-20 | 独立行政法人物質・材料研究機構 | MgB2超電導線材とその製造方法。 |

| JP4500901B2 (ja) * | 2004-10-01 | 2010-07-14 | 独立行政法人物質・材料研究機構 | 複合シースニホウ化マグネシウム超電導線材とその製造方法 |

| JP4533254B2 (ja) * | 2005-06-21 | 2010-09-01 | 株式会社日立製作所 | 金属面の接合方法 |

| EP1894906A1 (en) * | 2006-08-28 | 2008-03-05 | Bruker BioSpin AG | Superconducting element containing MgB2 |

| JP5126768B2 (ja) * | 2006-11-16 | 2013-01-23 | 独立行政法人物質・材料研究機構 | 二ホウ化マグネシウム超伝導体の製造方法 |

-

2007

- 2007-11-30 JP JP2007309631A patent/JP5045396B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104217821A (zh) * | 2014-09-25 | 2014-12-17 | 西北有色金属研究院 | 一种MgB2线/带材的热处理方法 |

| CN104217821B (zh) * | 2014-09-25 | 2016-05-18 | 西北有色金属研究院 | 一种MgB2线/带材的热处理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009134969A (ja) | 2009-06-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5045396B2 (ja) | MgB2超電導線材の製造方法 | |

| US20050163644A1 (en) | Processing of magnesium-boride superconductor wires | |

| JP4481584B2 (ja) | 複合シースMgB2超電導線材およびその製造方法 | |

| WO2003005460A2 (en) | Processing of magnesium-boride superconductor wires | |

| EP3113192B1 (en) | Mgb2 superconductive wire material, and production method therefor | |

| JP2008226501A (ja) | MgB2超電導線材 | |

| JP5401487B2 (ja) | MgB2超電導線材 | |

| JP4055375B2 (ja) | 超電導線材とその作製方法及びそれを用いた超電導マグネット | |

| JP4456016B2 (ja) | 金属シース二ホウ化マグネシウム超電導線材及びその製造方法 | |

| JP4010404B2 (ja) | 超電導線材およびその製法 | |

| US20120083415A1 (en) | Process of superconducting wire and superconducting wire | |

| JP4500901B2 (ja) | 複合シースニホウ化マグネシウム超電導線材とその製造方法 | |

| JP4752505B2 (ja) | 酸化物超電導線材の製造方法および酸化物超電導線材の改質方法 | |

| JP6704589B2 (ja) | Nb3Al超伝導線材用前駆体線材及びNb3Al超伝導線材 | |

| CN115312258A (zh) | 一种改进的铁基超导长线材的制备方法 | |

| WO2015049776A1 (ja) | MgB2超電導線材、超電導接続構造およびそれを用いた超電導マグネット、超電導ケーブル | |

| JP5557086B2 (ja) | Nb3Al超電導線材 | |

| JP4013335B2 (ja) | Nb3Sn化合物超電導体の前駆線材およびその製造方法、Nb3Sn化合物超電導導体の製造方法、並びにNb3Sn化合物超電導コイルの製造方法 | |

| KR100392511B1 (ko) | 초전도 선재의 제조 방법 | |

| JP2003092032A (ja) | 超電導線材及びその製造方法 | |

| JP6086469B2 (ja) | Nb3Al超伝導線材の製造方法 | |

| JP4723345B2 (ja) | Nb3Sn超電導線材の製造方法およびそのための前駆体 | |

| KR100564945B1 (ko) | 초전도 선재의 제조방법 | |

| JP2003115226A (ja) | Nb▲3▼Sn超電導線材の製造方法 | |

| JP4507899B2 (ja) | ビスマス系酸化物超電導線材およびその製造方法、該ビスマス系酸化物超電導線材を用いた超電導機器 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100118 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100118 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111129 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120119 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120403 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120516 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20120605 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120619 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120702 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150727 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |