JP4792146B2 - マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 - Google Patents

マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 Download PDFInfo

- Publication number

- JP4792146B2 JP4792146B2 JP2005048929A JP2005048929A JP4792146B2 JP 4792146 B2 JP4792146 B2 JP 4792146B2 JP 2005048929 A JP2005048929 A JP 2005048929A JP 2005048929 A JP2005048929 A JP 2005048929A JP 4792146 B2 JP4792146 B2 JP 4792146B2

- Authority

- JP

- Japan

- Prior art keywords

- glass substrate

- mask

- slurry

- silica

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000758 substrate Substances 0.000 title claims description 228

- 239000011521 glass Substances 0.000 title claims description 217

- 238000004519 manufacturing process Methods 0.000 title claims description 61

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 217

- 239000002002 slurry Substances 0.000 claims description 104

- 239000000377 silicon dioxide Substances 0.000 claims description 92

- 238000005498 polishing Methods 0.000 claims description 91

- 230000007547 defect Effects 0.000 claims description 77

- 239000010408 film Substances 0.000 claims description 46

- 230000010363 phase shift Effects 0.000 claims description 30

- 239000011362 coarse particle Substances 0.000 claims description 24

- 238000000034 method Methods 0.000 claims description 18

- 239000002245 particle Substances 0.000 claims description 18

- 239000010409 thin film Substances 0.000 claims description 15

- 238000012546 transfer Methods 0.000 claims description 14

- 229910052760 oxygen Inorganic materials 0.000 claims description 9

- 229910052710 silicon Inorganic materials 0.000 claims description 9

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 8

- 239000001301 oxygen Substances 0.000 claims description 8

- 239000010703 silicon Substances 0.000 claims description 8

- 239000006096 absorbing agent Substances 0.000 claims description 7

- 239000012528 membrane Substances 0.000 claims description 7

- 238000003980 solgel method Methods 0.000 claims description 5

- 229910052783 alkali metal Inorganic materials 0.000 claims description 4

- 150000001340 alkali metals Chemical class 0.000 claims description 4

- 238000000059 patterning Methods 0.000 claims description 4

- 239000008119 colloidal silica Substances 0.000 description 24

- 230000008859 change Effects 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 8

- 238000007689 inspection Methods 0.000 description 8

- 230000003746 surface roughness Effects 0.000 description 8

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 238000004140 cleaning Methods 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- 230000003287 optical effect Effects 0.000 description 6

- 238000007517 polishing process Methods 0.000 description 6

- -1 polypropylene Polymers 0.000 description 6

- 239000003513 alkali Substances 0.000 description 5

- 239000007864 aqueous solution Substances 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000000499 gel Substances 0.000 description 5

- 239000000126 substance Substances 0.000 description 5

- 239000012535 impurity Substances 0.000 description 4

- 239000006061 abrasive grain Substances 0.000 description 3

- 239000011230 binding agent Substances 0.000 description 3

- 229910000420 cerium oxide Inorganic materials 0.000 description 3

- 229910021485 fumed silica Inorganic materials 0.000 description 3

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 239000004698 Polyethylene Substances 0.000 description 2

- 229910004535 TaBN Inorganic materials 0.000 description 2

- 150000001412 amines Chemical class 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000018044 dehydration Effects 0.000 description 2

- 238000006297 dehydration reaction Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000001312 dry etching Methods 0.000 description 2

- 239000003792 electrolyte Substances 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 229910021344 molybdenum silicide Inorganic materials 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000005407 aluminoborosilicate glass Substances 0.000 description 1

- 239000005354 aluminosilicate glass Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000004453 electron probe microanalysis Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 239000003507 refrigerant Substances 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000000523 sample Substances 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 239000005361 soda-lime glass Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 230000002194 synthesizing effect Effects 0.000 description 1

- 238000011179 visual inspection Methods 0.000 description 1

Images

Landscapes

- Surface Treatment Of Glass (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Description

この場合、上記公報によれば、一般的に市販されているコロイダルシリカは、安定性の点からpHが9〜10.5の範囲にあるが、希釈して使う場合にはpH値が低下するので、NaOH,KOH等の無機アルカリや、アミン等の有機アルカリを新たに添加し、pHを〜11と高めて使用する方がアルカリのガラスをエッチングする効果も相乗的に発揮されるので好ましいとされている。

この突起が形成されたガラス基板上に薄膜を形成し、マスクブランクス、更にマスクを作製した場合、突起の大きさが拡大化されるため、次世代の基板として要求される0.3μm以上の欠陥が無いこと、更には0.1μm以上の欠陥が無いこと、また更には0.05μm以上の欠陥が無いことを満たしたとしても、この基板を用いて作製されるマスクブランクス、及びマスクの欠陥検査を行った場合、問題となることがある。

また、この数nm程度の高さの突起が形成されたガラス基板を使って位相シフトマスクブランクス、及び位相シフトマスクを作製した場合、露光光の波長が短波長になるにしたがって、突起による位相角変化が大きくなり位相欠陥となる。この位相欠陥は、使用する露光波長が短くなるに従って、突起による影響が大きくなり、特に、ArFエキシマレーザー、F2エキシマレーザーなどを露光光源とする次世代のリソグラフィーにおいてその問題は顕著となる。例えば、突起の高さが5nmの場合、露光波長がArF(193nm)では、位相角変化は4.6度、F2(157nm)では、位相角変化は5.7度となり、無視できない。

さらに、このような表面欠陥は、ガラス基板の薄膜を形成する側の主表面だけの問題ではない。例えば、使用する露光波長が短波長になると、透過型マスク(レチクル)の場合、ガラス基板の裏面(マスクパターンの薄膜が形成されていない側の主表面)に微小な凸状の表面欠陥が存在すると光路差が発生するので、ガラス基板裏面側の表面欠陥であっても無視できない問題となる。

また、本発明は、ガラス基板表面の微小な凸状の表面欠陥に起因する位相欠陥を生じない露光用マスクの製造方法を提供することを第二の目的とする。

例えば、コロイダルシリカの場合、本発明者の検討によると、従来のコロイダルシリカスラリーは安定性の点からアルカリ性に調整されているが、アルカリ性のスラリー溶媒がコロイダルシリカに作用することによってゲル状のシリカ(ゲル状物質)を生成することが判明した。このゲル状シリカは、個々のシリカ粒子表面のヒドロキシル基同士が脱水縮合することにより生成されるものと考えられる。基板がガラスであるため、このゲル状のシリカは基板に付着しやすく、ゲル状のシリカが基板表面に強固に付着した場合突起になるものと考えられる。また、基板表面に一旦付着したゲル状シリカが脱着して最終的にはシリカ自体が突起にはならなくても、基板上のある箇所にゲル状のシリカが一旦付着すると、その箇所はゲル状シリカで被覆された状態となり、その状態で研磨工程が進むと研磨レート差が生じ、この研磨レート差によって結果的に微小な突起が形成されるものと考えられる。さらには、ゲル状のシリカを介して(ゲル状シリカがバインダーとなって)シリカの凝集体(粗大粒子)が形成され、この凝集体が基板表面に付着することにより微小な突起が形成される場合も考えられる。

本発明は、本発明者が以上の解明事実に基づいて更に鋭意検討した結果なされたものであり、以下の構成を有する。

(構成2)前記突起の高さが2nm未満であることを特徴とする構成1記載のマスクブランクス用ガラス基板。

(構成3)前記ガラス基板の主表面は、算術平均粗さ(Ra)で0.2nm以下の鏡面であることを特徴とする構成1又は2記載のマスクブランクス用ガラス基板。

(構成4)ガラス基板の、転写パターンとなる薄膜を形成する主表面とは反対側の主表面に、Si(珪素)とO(酸素)とを含む微小な凸状の表面欠陥が存在しないことを特徴とする構成1乃至3の何れかに記載のマスクブランクス用ガラス基板。

(構成5)シリカを含むスラリーを供給しながら、研磨パッドとガラス基板とを相対的に移動させてガラス基板の主表面を鏡面に研磨する工程を有するマスクブランクス用ガラス基板の製造方法であって、前記シリカがガラス基板主表面上に付着することにより形成されたSi(珪素)とO(酸素)とを含む突起の高さが、このガラス基板を用いて露光用マスクを作製し、この露光用マスクを使用したときに位相欠陥を生じない高さとなるように、スラリー中のシリカの含有量を調整することを特徴とするマスクブランクス用ガラス基板の製造方法。

(構成6)シリカを含むスラリーを供給しながら、研磨パッドとガラス基板とを相対的に移動させてガラス基板の主表面を鏡面に研磨する工程を有するマスクブランクス用ガラス基板の製造方法であって、スラリーに含まれるゲル状のシリカを除去手段で除去処理し、このゲル状シリカを除去処理したスラリーをガラス基板に供給してガラス基板の主表面を鏡面に研磨することを特徴とするマスクブランクス用ガラス基板の製造方法。

(構成8)ガラス基板に供給するスラリーの温度を25℃以下とすることを特徴とする構成5乃至7の何れかに記載のマスクブランクス用ガラス基板の製造方法。

(構成9)前記除去手段は、スラリー中に含まれる粒子径が1000nm以上の異物又はシリカが凝集した粗大粒子を除去するメンブレンフィルター又はデプスフィルターであることを特徴とする構成6又は7記載のマスクブランクス用ガラス基板の製造方法。

(構成10)前記シリカは、ゾルゲル法により生成されたシリカであることを特徴とする構成5乃至9の何れかに記載のマスクブランクス用ガラス基板の製造方法。

(構成11)前記スラリーはアルカリ性に調整されていることを特徴とする構成5乃至10の何れかに記載のマスクブランクス用ガラス基板の製造方法。

(構成12)前記ガラス基板は、ArFエキシマレーザー露光用位相シフトマスクブランクス用ガラス基板、F2エキシマレーザー露光用位相シフトマスクブランクス用ガラス基板、反射型マスクブランクス用ガラス基板の何れかであることを特徴とする構成5乃至11の何れかに記載のマスクブランクス用ガラス基板の製造方法。

(構成13)構成5乃至12の何れかに記載の製造方法により得られたマスクブランクス用ガラス基板の主表面上に、被転写体に対する転写パターンとなる薄膜を形成することを特徴とするマスクブランクスの製造方法。

(構成14)構成13記載の製造方法により得られたマスクブランクスにおける前記薄膜をパターニングして、前記ガラス基板上に転写パターンを形成することを特徴とする露光用マスクの製造方法。

また、本発明により得られるマスクブランクス用ガラス基板を使用してマスクブランクス作製し、さらにこのマスクブランクスを使用して露光用マスクを作製することにより、ガラス基板表面の微小な凸状の表面欠陥に起因する位相欠陥を生じない露光用マスクが得られる。

本発明の実施の形態にかかるマスクブランクス用ガラス基板は、シリカを含むスラリーを用いて主表面が鏡面に研磨されたガラス基板であって、前記シリカがガラス基板主表面上に付着することにより形成されたSi(珪素)とO(酸素)とを含む突起の高さが、このガラス基板を用いて露光用マスクを作製し、この露光用マスクを使用したときに位相欠陥を生じない高さとなっているマスクブランクス用ガラス基板である。

スラリーに含まれているシリカがガラス基板の主表面上に付着することにより形成された突起が存在していても、その突起の高さが、このガラス基板を用いて作製した露光用マスクにおいて位相欠陥を生じない高さとなっていれば、位相欠陥の発生を防止することができる。

また、上記ガラス基板の主表面は、算術平均粗さ(Ra)で0.2nm以下の鏡面とされていることが好ましい。研磨によりガラス基板の主表面がRaで0.2nm以下の鏡面に仕上がっていることで、本発明の作用効果が顕著になるので好ましい。ここで、表面粗さRaとは、日本工業規格(JIS)B0601に定めるものである。なお、本発明において、上記表面粗さRaの下限値を特に制限する必要はなく、ガラス基板の表面が平滑であればあるほど本発明の作用効果が一層顕著に発揮される。

また、ガラス基板の裏面、即ち転写パターンとなる薄膜を形成する主表面とは反対側の主表面にも、Si(珪素)とO(酸素)とを含む微小な凸状の表面欠陥が存在しないことが特に透過型マスク(レチクル)用のガラス基板にとっては好適である。露光光の波長が短波長化になっても、ガラス基板裏面の微小な凸状表面欠陥に起因する光路差の発生を防止できるからである。

また、本発明にかかるマスクブランクス用ガラス基板の製造方法の他の実施の形態は、シリカを含むスラリーを供給しながら、研磨パッドとガラス基板とを相対的に移動させてガラス基板の主表面を鏡面に研磨する工程を有するマスクブランクス用ガラス基板の製造方法であって、スラリーに含まれるゲル状のシリカを除去手段で除去処理し、このゲル状シリカを除去処理したスラリーをガラス基板に供給してガラス基板の主表面を鏡面に研磨するマスクブランクス用ガラス基板の製造方法である。

また、本発明にかかるマスクブランクス用ガラス基板の製造方法のその他の実施の形態は、シリカを含むスラリーを供給しながら、研磨パッドとガラス基板とを相対的に移動させてガラス基板の主表面を鏡面に研磨する工程を有するマスクブランクス用ガラス基板の製造方法であって、スラリーに含まれるシリカが凝集した粒子径が1000nm以上の粗大粒子を除去手段で除去処理し、この粗大粒子を除去処理したスラリーをガラス基板に供給してガラス基板の主表面を鏡面に研磨することを特徴とするマスクブランクス用ガラス基板の製造方法である。

本発明者の検討によると、突起が形成されるのは、フュームドシリカやコロイダルシリカ(コロイド状のシリカ)のようなシリカを成分とする研磨砥粒を含むスラリーを使用してガラス基板を研磨加工すると、スラリー中で生成されたゲル状のシリカやゲル状シリカがバインダーとなって凝集したシリカの粗大粒子がガラス基板に付着することに起因するものと考えられ、スラリー中に含まれるシリカの含有量を調整することによって、シリカがガラス基板に付着するのを抑制することができるので、微小な突起の発生を抑えることができる。

なお、本発明では、スラリーに含有されるシリカの含有量を予め調整し、この調整されたスラリーをガラス基板に供給して鏡面研磨を実施することが好ましい。予めシリカの含有量を調整したスラリーをガラス基板に供給することで、シリカがガラス基板に付着するのを好適に抑制することができる。

具体的には、シリカの含有量は、微小な突起の発生率や研磨速度を考慮して決定され、50wt%以下が好ましく、さらに好ましくは、10〜40wt%が望ましい。

スラリーの溶媒としては、コロイダルシリカがアルカリ雰囲気では単一分散で安定的であるため、例えばNaOH,KOH等の無機アルカリや、アミン等の有機アルカリなどを添加してアルカリ性に調整されていることが一般的には良いとされているが、本発明者の検討によると、アルカリ性に調整されたスラリーではゲル状のシリカが生成されやすいことが判明した。本発明によれば、このようにアルカリ性に調整されたスラリーをガラス基板に供給して鏡面研磨を行なっても、スラリー中に含まれるシリカの含有量を調整することによって、シリカがガラス基板に付着するのを抑制することができ、微小な突起の発生を抑えることができるので、本発明は好適である。

スラリーに含まれるゲル状のシリカやシリカが凝集した粗大粒子を除去処理するのに適用する除去手段としては、例えばフィルターを用いる方法が挙げられる。フィルターを用いることにより、所望の大きさの異物や粗大粒子を容易に除去することができるため、本発明にとって好適である。

使用するフィルターの径(フィルターによって除去できる異物の大きさ(粒径)、いわゆるカットポイント)は、使用するスラリーに含まれるシリカの粒径によって適宜選択すればよい。この場合、使用するシリカの平均粒径を基準としてもよいし、或いは使用するシリカの中心径(最頻径)を基準として使用するフィルター径を選択することもできる。

上述のように、フィルターを多段で使用する場合、最終段のフィルター径については、使用するスラリーに含有されるシリカの中心径を基準としてその5倍以上の粗大粒子を除去できるように選択することが好ましい。これによって、スラリー中で生成された粗大粒子のゲル状シリカを除去することが可能になる。

なお、スラリー中に含まれるゲル状のシリカを除去処理した結果、スラリー中のゲル状シリカの含有量は略ゼロであることが望ましいが、本発明の作用効果を損わない限りにおいては、即ち、シリカに起因してガラス基板上に形成された突起の高さが、このガラス基板を用いて露光用マスクとしたときに位相欠陥を生じない高さとなれば、スラリー中に極少量のゲル状シリカが残存していても構わない。

また、本発明では、アルカリ金属の含有量が0.1ppm以下であるスラリーをガラス基板に供給して鏡面研磨を行なうことが好ましい。通常、シリカ粒子は、粒子間同士である一定の電気的反発力が働き、スラリー中で互いに独立して存在するが、スラリーの電解質濃度(金属イオン不純物)が高くなると、上記電気的反発力は低下し、凝集体を生成しやすくなるからである。なお、前述の除去手段を用いてスラリーを処理することにより、Na,K等のアルカリ金属や、Fe,Al,Mg,Ti等の重金属といった不純物などのスラリーの電解質濃度を高めてしまう物質についても除去することが可能である。

また、ガラス基板主表面の鏡面研磨の方法としては、両面研磨、片面研磨のどちらでも構わない。両面研磨によると、ガラス基板の表裏両方の主表面を同時に鏡面研磨して、ガラス基板の両主表面に微小な凸状の表面欠陥の発生を抑える。

尚、以上の実施の形態においては、ガラス基板の材料は特に限定されない。ガラス基板の材料としては、例えば、合成石英ガラス、ホウケイ酸ガラス、アルミノシリケートガラス、アルミノボロシリケートガラス、ソーダライムガラス、無アルカリガラスなどが挙げられる。

ここで、上記薄膜は、露光光の位相を変化させる位相シフト膜(多層の場合を含む)、露光光を遮断する遮光膜(多層の場合を含む)、あるいは位相シフト膜と遮光膜とを積層した膜や、位相シフト機能と遮光機能を有するハーフトーン膜(多層の場合を含む)、露光光を反射する反射膜、露光光を吸収する吸収体膜などを指す。従って、本発明でいうマスクブランクスは広義の意味で用い、遮光膜のみが形成されたフォトマスクブランクスのほか、位相シフト膜やハーフトーン膜などが形成された位相シフトマスクブランクス、更には反射膜と吸収体膜などが形成された反射型マスクブランクスが含まれる。

尚、本発明でいうマスクブランクスは、上述の薄膜以外に、薄膜上にレジスト膜等を形成しても構わない。

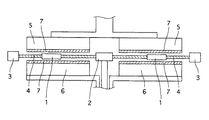

まず、以下の実施例において研磨工程で使用する遊星歯車方式の両面研磨装置について図1を用いて説明する。

遊星歯車方式の両面研磨装置は、太陽歯車2と、その外方に同心円状に配置される内歯歯車3と、太陽歯車2及び内歯歯車3に噛み合い、太陽歯車2や内歯歯車3の回転に応じて公転及び自転するキャリア4と、このキャリア4に保持された被研磨加工物1(ガラス基板)を研磨パッド7が貼着された挟持可能な上定盤5及び下定盤6と、上定盤5と下定盤6との間にスラリーを供給するスラリー供給部(図示せず)とを備えている。スラリー供給部は、スラリーを貯留するスラリー貯留部と、このスラリー貯留部に貯留されたスラリーを、上定盤5と下定盤6との間の研磨領域に供給するスラリー供給路となる複数のチューブとで構成されており、スラリー貯留部には、被研磨加工物1に供給するスラリーの温度が一定となるように、温度制御装置が備えられている。また、研磨加工中、上定盤5と下定盤6の温度上昇による定盤の反りや、スラリーの温度上昇を抑制するために、各上定盤5、下定盤6の内部には冷媒が流れる冷媒供給路が設けられており、研磨加工中、一定温度となるように制御されている。

研磨加工時には、キャリア4に保持された被研磨加工物1を上定盤5及び下定盤6とで挟持するとともに、上下定盤5,6の研磨パッド7と被研磨加工物1との間にスラリーを供給しながら、太陽歯車2や内歯歯車3の回転に応じて、キャリア4が公転及び自転しながら、被研磨加工物1の上下両面が同時に鏡面研磨加工される。

本実施例は、マスクブランクス用ガラス基板の製造方法の具体例である。本実施例は以下の工程からなる。

(1)第1研磨(粗研磨)工程

合成石英ガラス基板(152mm×152mm)の端面を面取加工、及び研削加工を終えたガラス基板を両面研磨装置に10枚セットし、以下の研磨条件で粗研磨を行った。10枚セットを10回行い合計100枚のガラス基板の粗研磨を行った。尚、加工荷重、研磨時間は適宜調整して行った。

スラリー:酸化セリウム(平均粒径2〜3μm)を含有する水溶液

研磨パッド:硬質ポリシャ(ウレタンパッド)

上記研磨工程後、ガラス基板に付着した研磨砥粒を除去するため、ガラス基板を洗浄槽に浸漬(超音波印加)し、洗浄を行った。

(2)第2研磨(精密研磨)工程

第1研磨を終えたガラス基板を両面研磨装置に10枚セットし、以下の研磨条件で精密研磨を行った。10枚セットを10回行い合計100枚のガラス基板の精密研磨を行った。尚、加工荷重、研磨時間は適宜調整して行った。

スラリー:酸化セリウム(平均粒径1μm)を含有する水溶液

研磨パッド:軟質ポリシャ(スウェードタイプ)

上記研磨工程後、ガラス基板に付着した研磨砥粒を除去するため、ガラス基板を洗浄槽に浸漬(超音波印加)し、洗浄を行った。

第2研磨を終えたガラス基板を再び両面研磨装置に10枚セットし、以下の研磨条件で超精密研磨を行った。10枚セットを10回行い合計100枚のガラス基板の超精密研磨を行った。尚、加工荷重、研磨時間は位相シフトマスクブランクスに使用するガラス基板として必要な表面粗さ(Raで0.2nm以下)が得られるように適宜調整して行った。

スラリー:コロイダルシリカを含有するアルカリ性水溶液(pH10.2)

(コロイダルシリカ含有量50wt%)

研磨パッド:超軟質ポリシャ(スウェードタイプ)

スラリー供給温度:25℃

尚、超精密研磨工程で使用する上記スラリーは以下のようにして調整したものである。

即ち、コロイダルシリカ(粒径20〜500nm、中心径200nm)を含有するアルカリ性に調整した水溶液をポリエチレン製のメンブレンフィルターを用いて濾過した。メンブレンフィルターは、フィルター径の異なるものを組み合わせて3段で使用した。フィルター径は、1段目を5000nm,2段目を3000nm,3段目(最終段)を1000nmとした。また、上記コロイダルシリカは、高純度アルコキシシランを原料にゾルゲル法で合成して得られたものを使用した。また、濾過後、スラリー中のアルカリ金属の含有量は0.1ppm以下であった。

こうして調整したコロイダルシリカを含有するスラリーを使用して上述の超精密研磨を行った。

この得られたガラス基板の主表面の表面粗さは、全てRaで0.15nm以下と良好であった。

また、この得られたガラス基板の主表面をレーザー干渉コンフォーカル光学系による欠陥検査装置を用いて高さ数nm程度(約2nm〜7nm)の微小な凸状の表面欠陥を調べたところ、100枚全てのガラス基板において両方の主表面にこのような表面欠陥は全く確認できず、つまり、微小な凸状の表面欠陥の発生率は0(ゼロ)%であった。

尚、上述の製造方法により1000枚のガラス基板を製造したところ、ガラス基板の両主表面の何れかの微小な凸状の表面欠陥の発生率は0.7%(1000枚中7枚)であった。また、発生した微小な凸状の表面欠陥の個数は、基板1枚当り1〜2個であった。

上述の実施例1においてスラリーの供給温度を22℃(実施例2)、15℃(実施例3)にした以外は、実施例1と同様にしてガラス基板を1000枚作製した。その結果、微小な凸状の表面欠陥の発生率はさらに低減し、0.5%(実施例2)、0.3%(実施例3)と良好な結果となった。

上述の実施例1においてスラリー中に含まれるコロイダルシリカ含有量を30wt%(実施例4)、15wt%(実施例5)にした以外は、実施例1と同様にしてガラス基板を1000枚作製した。その結果、実施例1に比べて研磨速度が遅くなったが、微小な凸状の表面欠陥の発生率はさらに低減し、0.4%(実施例4)、0.2%(実施例5)と良好な結果となった。

上述の実施例1において、第3研磨(超精密研磨)工程に使用するコロイダルシリカ含有スラリーを予めメンブレンフィルターを用いて濾過することを行わなかった以外は、実施例1と同様にしてガラス基板(位相シフトマスクブランクス用ガラス基板)100枚を作製した。

この得られたガラス基板の主表面の表面粗さは、全てRaで0.15nm以下と良好であったが、レーザー干渉コンフォーカル光学系による欠陥検査装置を用いて高さ数nm程度(約2nm〜7nm)の微小な凸状の表面欠陥を調べたところ、全てのガラス基板に欠陥が確認された。尚、発生した微小な凸状の表面欠陥の個数は、基板1枚当り12〜15個であった。

上述の実施例1において、ガラス基板の材料をSiO2−TiO2系低熱膨張ガラス基板(152mm×152mm)に変えた以外は、実施例1と同様にしてガラス基板(EUV反射型マスクブランクス用ガラス基板)100枚を作製した。

この得られたガラス基板の主表面の表面粗さは、全てRaで0.15nm以下と良好であった。

また、この得られたガラス基板の主表面をレーザー干渉コンフォーカル光学系による欠陥検査装置を用いて高さ数nm程度(約2nm〜7nm)の微小な凸状の表面欠陥を調べたところ、100枚全てのガラス基板においてこのような表面欠陥は全く確認できず、つまり、微小な凸状の表面欠陥の発生率は0(ゼロ)%であった。

上述の実施例6において、実施例1の第3研磨(超精密研磨)工程に使用するコロイダルシリカ含有スラリーを予めメンブレンフィルターを用いて濾過することを行わなかった以外は、実施例6と同様にしてガラス基板(EUV反射型マスクブランクス用ガラス基板)100枚を作製した。

この得られたガラス基板の主表面の表面粗さは、全てRaで0.15nm以下と良好であったが、レーザー干渉コンフォーカル光学系による欠陥検査装置を用いて高さ数nm程度(約2nm〜7nm)の微小な凸状の表面欠陥を調べたところ、全てのガラス基板に欠陥が確認された。

尚、上述の実施例1〜6及び比較例1、2で確認された微小な凸状の表面欠陥をEPMA(Electron Probe(X-ray) Micro Analyzer)で成分分析を行ったところ、主成分がSi、Oを含むものであることが確認された。

上述の実施例1により得られた位相シフトマスクブランクス用ガラス基板の一主表面上に、モリブデンシリサイド窒化膜からなるハーフトーン膜をスパッタリング法により形成した後、レジスト膜を形成して位相シフトマスクブランクスを作製した。

さらに、レジスト膜を所定の描画、現像によりパターニングしてレジストパターンとした後、このレジストパターンをマスクとしてモリブデンシリサイド窒化膜をドライエッチングによりエッチング除去、レジストパターンを除去して位相シフトマスクを作製した。

上述の比較例1により得られた位相シフトマスクブランクス用ガラス基板の一主表面上に実施例7と同様にして成膜を行い、位相シフトマスクブランクスを作製し、さらにこのマスクブランクスから位相シフトマスクを作製した。

また、上述の実施例6により得られたEUV反射型マスクブランクス用ガラス基板の一主表面上に、Mo膜とSi膜の交互積層膜を40周期にわたり形成して多層反射膜を形成し、さらに、多層反射膜上にTaBN膜からなる吸収体膜を形成し、レジスト膜を形成してEUV反射型マスクブランクスを作製した。

さらに、レジスト膜を所定の描画、現像によりパターニングしてレジストパターンとした後、このレジストパターンをマスクにしてTaBN膜をドライエッチングによりエッチング除去、レジストパターンを除去してEUV反射型マスクを作製した。

上述の比較例2により得られたEUV反射型マスクブランクス用ガラス基板の一主表面上に実施例8と同様にして成膜を行い、EUV反射型マスクブランクスを作製し、さらにこのマスクブランクスからEUV反射型マスクを作製した。

こうして作製した位相シフトマスクブランクス、位相シフトマスク、EUV反射型マスクブランクス、及びEUV反射型マスクの欠陥検査を行ったところ、実施例1、6のガラス基板を用いて製造した位相シフトマスクブランクス、及び位相シフトマスク、並びにEUV反射型マスクブランクス、及びEUV反射型マスクには凸状の表面欠陥が認められなかった。これに対し、微小な凸状の表面欠陥が確認された比較例1、2のガラス基板を用いて製造した位相シフトマスクブランクス、及び位相シフトマスク、並びにEUV反射型マスクブランクス、及び反射型マスクには、ガラス基板表面、ハーフトーン膜パターンの境界、多層反射膜表面、吸収体膜パターンの境界に凸状の表面欠陥が確認された。これらの表面欠陥は、マスクを用いてパターン転写を行った際の転写像のパターン精度等にも影響を及ぼすものである。

尚、上述の実施例では、コロイダルシリカ含有スラリーを用いた第3研磨(超精密研磨)工程の前に、第1研磨(粗研磨)工程と、第2研磨(精密研磨)工程を行なった例を示したが、研磨工程を行なう前のガラス基板が十分に平坦で平滑であれば、第1研磨(粗研磨)工程及び/又は第2研磨(精密研磨)工程を行なわなくてもよい。

また、上述の実施例では、コロイダルシリカ含有スラリーを用いたが、これに限定されず、フュームドシリカ含有スラリーであっても上述の実施例と同様の効果が得られる。

2 太陽歯車

3 内歯歯車

4 キャリア

5 上定盤

6 下定盤

7 研磨パッド

Claims (14)

- シリカを含むスラリーを供給しながら、研磨パッドとガラス基板とを相対的に移動させてガラス基板の主表面を鏡面に研磨する工程を有するマスクブランクス用ガラス基板の製造方法であって、

スラリーに含まれるシリカが凝集した粒子径が1000nm以上の粗大粒子を除去手段で除去処理し、この粗大粒子を除去処理したスラリーをガラス基板に供給してガラス基板の主表面を鏡面に研磨することを特徴とするマスクブランクス用ガラス基板の製造方法。 - スラリーに含まれるシリカが凝集した粒子径が1000nm以上の粗大粒子を除去処理することにより、シリカがガラス基板主表面上に付着することにより形成されたSi(珪素)とO(酸素)とを含む突起の高さが、このガラス基板を用いて露光用マスクを作製し、この露光用マスクを使用したときに位相欠陥を生じない高さとなるように、スラリー中のシリカの含有量を調整することを特徴とする請求項1に記載のマスクブランクス用ガラス基板の製造方法。

- ガラス基板に供給するスラリーの温度を25℃以下とすることを特徴とする請求項1又は2に記載のマスクブランクス用ガラス基板の製造方法。

- 前記除去手段は、スラリー中に含まれる粒子径が1000nm以上の異物又はシリカが凝集した粗大粒子を除去するメンブレンフィルター又はデプスフィルターであることを特徴とする請求項1乃至3の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記シリカは、ゾルゲル法により生成されたシリカであることを特徴とする請求項1乃至4の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記スラリーはアルカリ性に調整されていることを特徴とする請求項1乃至5の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記スラリーは、シリカの含有量が50wt%以下であることを特徴とする請求項1乃至6の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記スラリーは、アルカリ金属の含有量が0.1ppm以下である請求項1乃至7の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記ガラス基板は、ArFエキシマレーザー露光用位相シフトマスクブランクス用ガラス基板、F2エキシマレーザー露光用位相シフトマスクブランクス用ガラス基板、反射型マスクブランクス用ガラス基板の何れかであることを特徴とする請求項1乃至8の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 前記ガラス基板は、低熱膨張ガラスからなることを特徴とする請求項1乃至9の何れかに記載のマスクブランクス用ガラス基板の製造方法。

- 請求項1乃至10の何れかに記載の製造方法により得られたマスクブランクス用ガラス基板の主表面上に、被転写体に対する転写パターンとなる薄膜を形成することを特徴とするマスクブランクスの製造方法。

- 請求項11記載の製造方法により得られたマスクブランクスにおける前記薄膜をパターニングして、前記ガラス基板上に転写パターンを形成することを特徴とする露光用マスクの製造方法。

- 請求項1乃至10の何れかに記載の製造方法により得られたマスクブランクス用ガラス基板の主表面上に、多層反射膜と吸収体膜を形成することを特徴とする反射型マスクブランクスの製造方法。

- 請求項13に記載の製造方法により得られた反射型マスクブランクスにおける前記吸収体膜をパターニングして、前記多層反射膜上に前記吸収体膜からなる転写パターンを形成することを特徴とする反射型マスクの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005048929A JP4792146B2 (ja) | 2004-02-25 | 2005-02-24 | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004049075 | 2004-02-25 | ||

| JP2004049075 | 2004-02-25 | ||

| JP2005048929A JP4792146B2 (ja) | 2004-02-25 | 2005-02-24 | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011119968A Division JP5362771B2 (ja) | 2004-02-25 | 2011-05-30 | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005275388A JP2005275388A (ja) | 2005-10-06 |

| JP4792146B2 true JP4792146B2 (ja) | 2011-10-12 |

Family

ID=35175064

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005048929A Expired - Fee Related JP4792146B2 (ja) | 2004-02-25 | 2005-02-24 | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4792146B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103323430A (zh) * | 2013-05-31 | 2013-09-25 | 中国科学院长春光学精密机械与物理研究所 | 用于软x射线-极紫外多层膜元件反射率测量的转动机构 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007072890A1 (en) * | 2005-12-22 | 2007-06-28 | Asahi Glass Co., Ltd. | Glass substrate for mask blank and method of polishing for producing the same |

| JP5606663B2 (ja) * | 2006-12-26 | 2014-10-15 | 花王株式会社 | 研磨用シリカ粒子分散液 |

| JP2008307631A (ja) * | 2007-06-13 | 2008-12-25 | Asahi Glass Co Ltd | ガラス基板研磨方法 |

| JP2010107471A (ja) * | 2008-10-31 | 2010-05-13 | Mitsubishi Heavy Ind Ltd | キズ検査装置および検査方法 |

| JP5785837B2 (ja) * | 2010-09-27 | 2015-09-30 | Hoya株式会社 | マスクブランク用基板の製造方法、マスクブランクの製造方法、転写用マスクの製造方法、反射型マスクブランクの製造方法および反射型マスクの製造方法 |

| JP5659813B2 (ja) * | 2011-01-19 | 2015-01-28 | 旭硝子株式会社 | 磁気記録媒体用ガラス基板及びその製造方法 |

| US9354508B2 (en) * | 2013-03-12 | 2016-05-31 | Applied Materials, Inc. | Planarized extreme ultraviolet lithography blank, and manufacturing and lithography systems therefor |

| CN112157544B (zh) * | 2020-09-29 | 2022-01-28 | 维沃移动通信(重庆)有限公司 | 玻璃制作方法、玻璃及电子设备 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6440267A (en) * | 1987-08-07 | 1989-02-10 | Shinetsu Chemical Co | Manufacture of precisely polished glass |

| JP3788810B2 (ja) * | 1995-02-20 | 2006-06-21 | 株式会社東芝 | 研磨装置 |

| JP2002046065A (ja) * | 2000-08-07 | 2002-02-12 | Hoya Corp | 研磨装置及び研磨方法、並びに磁気記録媒体用ガラス基板及び磁気記録媒体の製造方法 |

| JP2002131889A (ja) * | 2000-10-20 | 2002-05-09 | Shin Etsu Chem Co Ltd | フォトマスク用石英基板の洗浄方法及び洗浄装置 |

| TW554260B (en) * | 2001-02-24 | 2003-09-21 | Corning Inc | A below 193 nm UVU transmitting glass photomask, the method of making their blank, the method of making said glass and the method of making homogenous glass optical element |

| JP3851135B2 (ja) * | 2001-10-17 | 2006-11-29 | ニッタ・ハース株式会社 | 研磨パッド |

| JP2003205460A (ja) * | 2002-01-15 | 2003-07-22 | Speedfam Co Ltd | 酸化セリウム系研磨剤再生方法 |

| JP3706835B2 (ja) * | 2002-02-19 | 2005-10-19 | 株式会社カネカ | 薄膜光電変換装置 |

| JP2004029735A (ja) * | 2002-03-29 | 2004-01-29 | Hoya Corp | 電子デバイス用基板、該基板を用いたマスクブランクおよび転写用マスク、並びにこれらの製造方法、研磨装置および研磨方法 |

| JP3764734B2 (ja) * | 2002-07-17 | 2006-04-12 | Hoya株式会社 | マスクブランクスの製造方法 |

-

2005

- 2005-02-24 JP JP2005048929A patent/JP4792146B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103323430A (zh) * | 2013-05-31 | 2013-09-25 | 中国科学院长春光学精密机械与物理研究所 | 用于软x射线-极紫外多层膜元件反射率测量的转动机构 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005275388A (ja) | 2005-10-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7732101B2 (en) | Method of producing a glass substrate for a mask blank by polishing with an alkaline polishing liquid that contains colloidal silica abrasive grains | |

| JP4858154B2 (ja) | マスクブランクス用ガラス基板の研磨方法。 | |

| JP3966840B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、転写マスクの製造方法、及び半導体装置の製造方法、並びにマスクブランクス用ガラス基板、マスクブランクス、転写マスク | |

| JP5332249B2 (ja) | ガラス基板の研磨方法 | |

| TWI505017B (zh) | EUV micrographic optical member substrate, manufacturing method thereof, manufacturing method of substrate with multilayer reflective film, and manufacturing method of reflective type mask for EUVL | |

| JP2011240483A (ja) | ガラス基板の研磨方法およびガラス基板 | |

| JP5317092B2 (ja) | マスクブランク用基板の製造方法、多層反射膜付き基板の製造方法、及び反射型マスクブランクの製造方法、並びに反射型マスクの製造方法 | |

| WO2013146991A1 (ja) | マスクブランク用基板、多層反射膜付き基板、透過型マスクブランク、反射型マスクブランク、透過型マスク、反射型マスク及び半導体装置の製造方法 | |

| JP5090633B2 (ja) | ガラス基板の研磨方法 | |

| JP4792146B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 | |

| JP2006119624A (ja) | マスクブランクス用基板,マスクブランクス,露光用マスク及び半導体装置,並びにそれらの製造方法 | |

| JP4526547B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、euv反射型マスクブランクスの製造方法、転写マスクの製造方法、euv反射型マスクの製造方法及び半導体装置の製造方法 | |

| JP2005066781A (ja) | 電子デバイス用ガラス基板の製造方法及びマスクブランクスの製造方法並びに転写マスクの製造方法 | |

| JP5362771B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、露光用マスクの製造方法、反射型マスクブランクスの製造方法、及び反射型マスクの製造方法 | |

| TWI869599B (zh) | 遮罩坯料用玻璃基板 | |

| JP2009160681A (ja) | マスクブランク用基板の製造方法、多層反射膜付き基板の製造方法、及び反射型マスクブランクの製造方法、並びに反射型マスクの製造方法 | |

| JP2013214095A (ja) | マスクブランク用基板の製造方法、多層反射膜付き基板の製造方法、及び反射型マスクブランクの製造方法、並びに反射型マスクの製造方法 | |

| JP4283061B2 (ja) | 電子デバイス用ガラス基板の製造方法及びマスクブランクスの製造方法並びに転写マスクの製造方法 | |

| JP5306644B2 (ja) | マスクブランク用基板の製造方法、多層反射膜付き基板の製造方法、及び反射型マスクブランクの製造方法、並びに反射型マスクの製造方法 | |

| JP4437501B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、転写マスクの製造方法、及び半導体装置の製造方法、並びにマスクブランクス用ガラス基板、マスクブランクス、転写マスク | |

| JP5687939B2 (ja) | マスクブランクス用ガラス基板の製造方法、マスクブランクスの製造方法、転写マスクの製造方法、及び半導体装置の製造方法 | |

| JP4688084B2 (ja) | 電子デバイス用ガラス基板の製造方法及びマスクブランクスの製造方法並びに転写マスクの製造方法 | |

| JP2008116571A (ja) | マスクブランク用基板の製造方法及びマスクブランクの製造方法、並びに転写マスクの製造方法 | |

| KR101167869B1 (ko) | 유리 기판의 연마 방법 및 유리 기판 | |

| JP5488211B2 (ja) | 基板を製造する方法及び基板並びに積層体を製造する方法及び積層体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080214 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100720 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100810 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101012 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110401 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110530 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110712 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110724 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140729 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4792146 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |