JP4635113B2 - 固体電解コンデンサの製造方法 - Google Patents

固体電解コンデンサの製造方法 Download PDFInfo

- Publication number

- JP4635113B2 JP4635113B2 JP2010525123A JP2010525123A JP4635113B2 JP 4635113 B2 JP4635113 B2 JP 4635113B2 JP 2010525123 A JP2010525123 A JP 2010525123A JP 2010525123 A JP2010525123 A JP 2010525123A JP 4635113 B2 JP4635113 B2 JP 4635113B2

- Authority

- JP

- Japan

- Prior art keywords

- solid electrolytic

- electrolytic capacitor

- layer

- dispersant

- capacitor element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000003990 capacitor Substances 0.000 title claims description 127

- 239000007787 solid Substances 0.000 title claims description 122

- 238000004519 manufacturing process Methods 0.000 title claims description 48

- 239000002270 dispersing agent Substances 0.000 claims description 51

- 239000011347 resin Substances 0.000 claims description 40

- 229920005989 resin Polymers 0.000 claims description 40

- 239000004020 conductor Substances 0.000 claims description 35

- 239000002904 solvent Substances 0.000 claims description 33

- 239000004065 semiconductor Substances 0.000 claims description 25

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 24

- 238000007654 immersion Methods 0.000 claims description 22

- 238000000034 method Methods 0.000 claims description 22

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims description 18

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 14

- 229910052709 silver Inorganic materials 0.000 claims description 14

- 239000004332 silver Substances 0.000 claims description 14

- 239000011230 binding agent Substances 0.000 claims description 12

- 239000000843 powder Substances 0.000 claims description 11

- 229910052799 carbon Inorganic materials 0.000 claims description 10

- -1 fatty acid compound Chemical class 0.000 claims description 8

- 235000014113 dietary fatty acids Nutrition 0.000 claims description 4

- 239000000194 fatty acid Substances 0.000 claims description 4

- 229930195729 fatty acid Natural products 0.000 claims description 4

- 239000000113 methacrylic resin Substances 0.000 claims description 4

- 239000011248 coating agent Substances 0.000 claims description 3

- 238000000576 coating method Methods 0.000 claims description 3

- 235000019441 ethanol Nutrition 0.000 description 13

- 229920001940 conductive polymer Polymers 0.000 description 9

- 239000000126 substance Substances 0.000 description 9

- 238000006243 chemical reaction Methods 0.000 description 8

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 6

- 238000001721 transfer moulding Methods 0.000 description 6

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 5

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 5

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 5

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 5

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 5

- 239000005642 Oleic acid Substances 0.000 description 5

- 239000002019 doping agent Substances 0.000 description 5

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- 235000021355 Stearic acid Nutrition 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000011888 foil Substances 0.000 description 4

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 4

- 239000000178 monomer Substances 0.000 description 4

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 4

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 4

- 239000008117 stearic acid Substances 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- WEVYAHXRMPXWCK-UHFFFAOYSA-N Acetonitrile Chemical compound CC#N WEVYAHXRMPXWCK-UHFFFAOYSA-N 0.000 description 3

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- YMWUJEATGCHHMB-UHFFFAOYSA-N Dichloromethane Chemical compound ClCCl YMWUJEATGCHHMB-UHFFFAOYSA-N 0.000 description 3

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- ROSDCCJGGBNDNL-UHFFFAOYSA-N [Ta].[Pb] Chemical compound [Ta].[Pb] ROSDCCJGGBNDNL-UHFFFAOYSA-N 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- 239000002134 carbon nanofiber Substances 0.000 description 3

- 239000002608 ionic liquid Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 229920000123 polythiophene Polymers 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- JAJIPIAHCFBEPI-UHFFFAOYSA-N 9,10-dioxoanthracene-1-sulfonic acid Chemical compound O=C1C2=CC=CC=C2C(=O)C2=C1C=CC=C2S(=O)(=O)O JAJIPIAHCFBEPI-UHFFFAOYSA-N 0.000 description 2

- HEDRZPFGACZZDS-UHFFFAOYSA-N Chloroform Chemical compound ClC(Cl)Cl HEDRZPFGACZZDS-UHFFFAOYSA-N 0.000 description 2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-N Dimethylsulphoxide Chemical compound CS(C)=O IAZDPXIOMUYVGZ-UHFFFAOYSA-N 0.000 description 2

- YNQLUTRBYVCPMQ-UHFFFAOYSA-N Ethylbenzene Chemical compound CCC1=CC=CC=C1 YNQLUTRBYVCPMQ-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- IMNFDUFMRHMDMM-UHFFFAOYSA-N N-Heptane Chemical compound CCCCCCC IMNFDUFMRHMDMM-UHFFFAOYSA-N 0.000 description 2

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 2

- OFBQJSOFQDEBGM-UHFFFAOYSA-N Pentane Chemical compound CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 230000032683 aging Effects 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 239000013256 coordination polymer Substances 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- 239000003273 ketjen black Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 239000003960 organic solvent Substances 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 238000007747 plating Methods 0.000 description 2

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 238000006116 polymerization reaction Methods 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 230000008439 repair process Effects 0.000 description 2

- 239000007784 solid electrolyte Substances 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 239000008096 xylene Substances 0.000 description 2

- RYHBNJHYFVUHQT-UHFFFAOYSA-N 1,4-Dioxane Chemical compound C1COCCO1 RYHBNJHYFVUHQT-UHFFFAOYSA-N 0.000 description 1

- VBICKXHEKHSIBG-UHFFFAOYSA-N 1-monostearoylglycerol Chemical compound CCCCCCCCCCCCCCCCCC(=O)OCC(O)CO VBICKXHEKHSIBG-UHFFFAOYSA-N 0.000 description 1

- YMMGRPLNZPTZBS-UHFFFAOYSA-N 2,3-dihydrothieno[2,3-b][1,4]dioxine Chemical compound O1CCOC2=C1C=CS2 YMMGRPLNZPTZBS-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 239000001856 Ethyl cellulose Substances 0.000 description 1

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 1

- DCXXMTOCNZCJGO-UHFFFAOYSA-N Glycerol trioctadecanoate Natural products CCCCCCCCCCCCCCCCCC(=O)OCC(OC(=O)CCCCCCCCCCCCCCCCC)COC(=O)CCCCCCCCCCCCCCCCC DCXXMTOCNZCJGO-UHFFFAOYSA-N 0.000 description 1

- FXHOOIRPVKKKFG-UHFFFAOYSA-N N,N-Dimethylacetamide Chemical compound CN(C)C(C)=O FXHOOIRPVKKKFG-UHFFFAOYSA-N 0.000 description 1

- SECXISVLQFMRJM-UHFFFAOYSA-N N-Methylpyrrolidone Chemical compound CN1CCCC1=O SECXISVLQFMRJM-UHFFFAOYSA-N 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- 229920000265 Polyparaphenylene Polymers 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 150000001242 acetic acid derivatives Chemical class 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- WUOACPNHFRMFPN-UHFFFAOYSA-N alpha-terpineol Chemical compound CC1=CCC(C(C)(C)O)CC1 WUOACPNHFRMFPN-UHFFFAOYSA-N 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- SQIFACVGCPWBQZ-UHFFFAOYSA-N delta-terpineol Natural products CC(C)(O)C1CCC(=C)CC1 SQIFACVGCPWBQZ-UHFFFAOYSA-N 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 229920001249 ethyl cellulose Polymers 0.000 description 1

- 235000019325 ethyl cellulose Nutrition 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 150000008282 halocarbons Chemical class 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000003350 kerosene Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 150000002825 nitriles Chemical class 0.000 description 1

- 235000021313 oleic acid Nutrition 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 1

- 229920000553 poly(phenylenevinylene) Polymers 0.000 description 1

- 229920001197 polyacetylene Polymers 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920000128 polypyrrole Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- FVSKHRXBFJPNKK-UHFFFAOYSA-N propionitrile Chemical compound CCC#N FVSKHRXBFJPNKK-UHFFFAOYSA-N 0.000 description 1

- 238000010992 reflux Methods 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 229920002545 silicone oil Polymers 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 230000035882 stress Effects 0.000 description 1

- 150000003462 sulfoxides Chemical class 0.000 description 1

- 229940116411 terpineol Drugs 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000003232 water-soluble binding agent Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/004—Details

- H01G9/04—Electrodes or formation of dielectric layers thereon

- H01G9/042—Electrodes or formation of dielectric layers thereon characterised by the material

- H01G9/0425—Electrodes or formation of dielectric layers thereon characterised by the material specially adapted for cathode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/004—Details

- H01G9/008—Terminals

- H01G9/012—Terminals specially adapted for solid capacitors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/15—Solid electrolytic capacitors

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Fixed Capacitors And Capacitor Manufacturing Machines (AREA)

Description

樹脂溶液に浸漬する方法は、外装樹脂の厚さが薄いのでピンホールを生じやすく、また寸法精度が低い。一方、トランスファー成形法は、浸漬法に比べ、品質が均一で寸法精度が高く、肉厚、複雑な形状の成形が可能で、硬化時間が短く、さらにバリが少なく後仕上げが容易である。そのため、固体電解コンデンサの大量製造ではトランスファー成形法が多く採用されている。

本発明の目的は、固体電解コンデンサ素子を高温の溶融樹脂によって外装しても、固体電解コンデンサ素子のESRをほとんど上昇させないで、固体電解コンデンサを製造する方法を提供することである。

〈1〉 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に分散剤を含む導電性ペーストを用いて導電体層を形成することによって、固体電解コンデンサ素子を得、

該固体電解コンデンサ素子を溶剤に浸漬し、

前記浸漬の前または後に前記導電体層を陰極端子に電気的に接続し、

次いで、樹脂外装することを含む、固体電解コンデンサの製造方法。

〈2〉 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に導電体層を形成することによって、固体電解コンデンサ素子を得、

前記導電体層を陰極端子に分散剤を含む導電性ペーストを用いて電気的に接続し、

陰極端子に接続された固体電解コンデンサ素子を溶剤に浸漬し、

次いで、樹脂外装することを含む、固体電解コンデンサの製造方法。

〈3〉 浸漬に用いる溶剤が、導電性ペーストに含まれる結合剤を溶解または膨潤させないものである、〈1〉または〈2〉に記載の固体電解コンデンサの製造方法。

〈5〉 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に導電性ペーストを用いて導電体層を形成することによって固体電解コンデンサ素子を得、前記導電体層を陰極端子に導電性ペーストを用いて電気的に接続し、次いで、樹脂外装することを含む工程において、

分散剤を含む導電性ペーストを用いて導電体層を形成させた若しくは分散剤を含む導電性ペーストを用いて陰極端子に固体電解コンデンサ素子の導電体層を電気的に接続させた後で、且つ樹脂外装の前に、導電体層中に残存する分散剤の量を700質量ppm未満にすることをさらに含む、固体電解コンデンサの製造方法。

〈6〉 導電体層が、導電性カーボンペーストを用いて得た層と分散剤を含む銀ペーストを用いて得た層とを含む、〈1〉〜〈5〉のいずれか一項に記載の固体電解コンデンサの製造方法。

〈7〉 導電性ペーストが、導電性粉とビヒクルとを含むものである、〈1〉〜〈6〉のいずれか一項に記載の固体電解コンデンサの製造方法。

〈8〉 ビヒクルが、結合剤を含むものである、〈7〉に記載の固体電解コンデンサの製造方法。

〈9〉 前記結合剤が、メタクリル樹脂である、〈8〉に記載の固体電解コンデンサの製造方法。

〈10〉 前記分散剤が、高級脂肪酸化合物を含むものである、〈1〉〜〈9〉のいずれか一項に記載の固体電解コンデンサの製造方法。

〈11〉 前記〈1)〜〈10〉のいずれか一項に記載の製造方法で得られる固体電解コンデンサ。

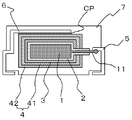

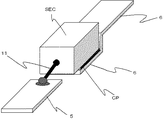

固体電解コンデンサ素子は、陽極体1の表面に誘電体層2を形成し、該誘電体層2の上に半導体層3を形成し、次いで該半導体層3の上に導電体層を形成することによって得られる。

導電性ポリマーとしては、ポリチオフェン系誘導体、ポリフェニレンビニレン系誘導体、ポリピロール系誘導体、ポリアニリン系誘導体、ポリアセチレン系誘導体、ポリフェニレン系誘導体、ポリイソチアナフテン誘導体等が挙げられる。本発明では、導電性ポリマーが共役二重結合を有する高分子を含む場合に好適であり、特にポリチオフェン骨格を有するポリマーを含む場合に好適である。上記導電性ポリマーは、1種単独でもしくは2種以上を組み合わせて用いることができる。導電性ポリマーにはドーパントが通常含まれている。該ドーパントは、固体電解コンデンサ用の導電性ポリマーにおいて一般的に用いられているドーパントから選択できる。ドーパントとしては、良好な特性を持つ固体電解コンデンサを得ることができる観点からスルホン酸化合物が好ましい。導電性ポリマーの形成には、電解重合法、化学酸化重合法のいずれを用いてもよい。なお、半導体層の形成途中または形成後に修復化成(再化成)を行ってもよい。修復化成には、一般的に行われている電解化成方法を用いることができる。

結合剤としては、メタクリル樹脂、アクリル樹脂、エチルセルロースなどが挙げられる。また、結合剤として、熱硬化性の樹脂や、感光性樹脂を用いてもよい。これらのうち、本発明では、メタクリル樹脂が好ましく用いられる。

溶剤としては、テルピネオール、キシレン、ケロシン、ブチルカルビトール、酢酸エステル類などが挙げられる。導電性ペーストを所定箇所に塗布した後、該溶剤を除去することによって導電性ペーストが固化する。

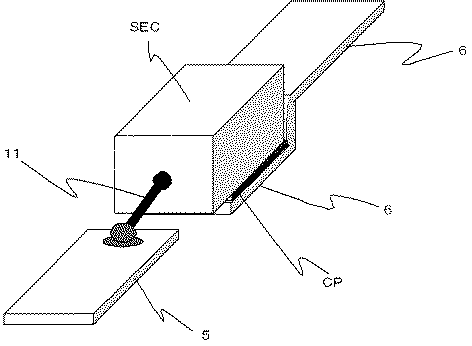

リード線と陽極端子との電気的接続には、通常、溶接や導電性ペーストによる接着などが用いられる。また、導電体層と陰極端子との電気的接続には、通常、銀ペーストなどの導電性ペーストによる接着が用いられる。なお、この電気的接続に用いられる導電性ペーストとしても上記に説明したものが挙げられる。

残存分散剤の割合の調整法は特に限定されないが、本発明の製造方法の一態様では、分散剤を含む導電性ペーストを用いて導電体層を形成させた若しくは分散剤を含む導電性ペーストを用いて陰極端子に固体電解コンデンサ素子の導電体層を電気的に接続させた後で、且つ樹脂外装の前に、該固体電解コンデンサ素子または陰極端子に接続された固体電解コンデンサ素子を溶剤に浸漬する。この溶剤浸漬によって、残存分散剤の割合を調整することができる。

浸漬時間は特に制限されないが、10分間〜10時間が好ましい。

この浸漬によって、導電性ペーストを用いて得られた導電体層4や導電性ペーストを用いて得られた陰極端子と導電体層との電気的接続層CPに残存する溶剤可溶分が除去される。溶剤可溶分の主なものとしては、導電性ペーストに含まれていた分散剤が挙げられる。この分散剤は、導電性ペースト内での導電性粉の分散を良くするために必要なものであるが、固体電解コンデンサ素子の導電体層や、陰極端子と導電体層との電気的接続層になってからは不必要になるものである。

このようにして、樹脂外装された固体電解コンデンサが得られる。該固体電解コンデンサは、所望によりエージング処理を行うことができる。本発明の製造方法で得られる固体電解コンデンサは、各種電気回路または電子回路に装着し、使用することができる。

導電性ペーストに含まれている分散剤(高級脂肪酸化合物)は、高沸点物質であるために、ペーストを固化させる時の温度では除去されない。本発明の製造方法における固体電解コンデンサ素子を溶剤に浸漬するなどの残存分散剤の割合を調整する工程を経ない場合には、導電性ペーストに含まれていた分散剤が、ほぼそのまま、固体電解コンデンサ素子に残存することになる。樹脂外装では高温の溶融樹脂を金型に流し込むので、樹脂外装時に固体電解コンデンサ素子は高温状態に置かれる。また、金型から取り出した後に外装樹脂をガラス転移温度付近の高温にして硬化させるので、そのときにも固体電解コンデンサ素子は高温状態に数時間置かれる。このような固体電解コンデンサ素子が高温状態に置かれているときに、残存した分散剤が蒸発して導電体層の表面に浮き出たり、陰極端子の表面に付着したりして、半導体層と導電体層との界面や導電体層と陰極端子との界面における接触抵抗を高くし、ESRを押し上げていると考えられる。前述したように、固体電解コンデンサ素子を溶剤に浸漬する工程において導電性ペーストに含まれていた分散剤が除去される。そのために樹脂外装時にESRが上昇しなくなるのであろうと推測する。

タンタル粉の焼結体を燐酸水溶液中で化成することにより、該焼結体表面に酸化皮膜(誘電体層)を形成した。次いで、モノマーとしてのエチレンジオキシチオフェンとドーパントとしてのアントラキノンスルホン酸とを上記焼結体に含浸させ、電解重合することによって、前記誘電体層上にアントラキノンスルホン酸がドープされたポリチオフェン誘導体からなる半導体層を形成した。

さらに該半導体層上に導電性カーボンペースト及び銀ペースト(福田金属社製、銀粉Ag−C252を94質量%、メチルメタクリレート樹脂6質量%を主成分としたものである。分散剤としてオレイン酸とステアリン酸が検出された。)を順次積層して導電体層を形成して、固体電解コンデンサ素子(長さ0.95mm×幅0.63mm×高さ0.53mm、0.15mmφのタンタルリード線が出ている。)を得た。

上記と同じ方法にて、チップ状固体電解コンデンサ1520個を作製した。

樹脂外装前の固体電解コンデンサ素子60個のESR(100kHzにて測定)を計測し、その平均値を求めた。次いで、樹脂外装後のチップ状固体電解コンデンサ1520個のESR(100kHzにて測定)を計測し、その平均値を求めた。結果を表1に示す。

表1に示す条件にて溶剤浸漬を行った以外は実施例1と同じ手法にてチップ状固体電解コンデンサを得、実施例1と同じ手法でESR(100kHzにて測定)を計測した。結果を表1に示す。

溶剤浸漬を行わなかった以外は、実施例1と同じ手法にてチップ状固体電解コンデンサを得、実施例1と同じ手法でESR(100kHzにて測定)を計測した。結果を表1に示す。

固体電解コンデンサ素子を70℃のエチルアルコール300cm3に480時間浸漬し、さらに70℃の別のエチルアルコール300cm3に10分間浸漬した。浸漬に使用したエチルアルコールを分析し抽出された分散剤の量(DT)を求めた。なお、蒸発によって減るエチルアルコールは還流によって戻し体積を一定にした。求められた分散剤抽出量(DT)を固体電解コンデンサ素子に含まれていた全分散剤の量と見做した。

次に、上記実施例においてエチルアルコールで抽出された分散剤の量(D)を求め、これと分散剤抽出量(DT)との差(DT−D)から固体電解コンデンサ素子中の分散剤残存量を求めた。

表1の「分散剤残存量(ppm)」は、固体電解コンデンサ素子の銀ペースト層の質量を基準にした割合であり、また、固体電解コンデンサ1520個について測定した平均値である。なお、分散剤としてオレイン酸とステアリン酸が検出されたので、オレイン酸とステアリン酸の合計量を分散剤の量とした。

2:誘電体層

3:半導体層

4:導電体層

5:陽極端子

6:陰極端子

7:外装樹脂

11:リード線

41:カーボン層

42:銀層

CP:電気的接続層

SEC:固体電解コンデンサ素子

Claims (11)

- 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に導電性ペーストを用いて導電体層を形成することによって固体電解コンデンサ素子を得、前記導電体層を陰極端子に導電性ペーストを用いて電気的に接続し、次いで、樹脂外装することを含む工程において、

分散剤を含む導電性ペーストを用いて導電体層を形成させた若しくは分散剤を含む導電性ペーストを用いて陰極端子に固体電解コンデンサ素子の導電体層を電気的に接続させた後で、且つ樹脂外装の前に、導電体層中に残存する分散剤の量を700質量ppm未満にすることをさらに含む、固体電解コンデンサの製造方法。 - 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に分散剤を含む導電性ペーストを用いて導電体層を形成することによって、固体電解コンデンサ素子を得、

該固体電解コンデンサ素子を溶剤に浸漬して分散剤残存量を700質量ppm未満にし、

前記浸漬の前または後に前記導電体層を陰極端子に電気的に接続し、

次いで、樹脂外装することを含む、固体電解コンデンサの製造方法。 - 陽極体表面に誘電体層を形成し、該誘電体層の上に半導体層を形成し、次いで該半導体層の上に導電体層を形成することによって、固体電解コンデンサ素子を得、

前記導電体層を陰極端子に分散剤を含む導電性ペーストを用いて電気的に接続し、

陰極端子に接続された固体電解コンデンサ素子を溶剤に浸漬して分散剤残存量を700質量ppm未満にし、

次いで、樹脂外装することを含む、固体電解コンデンサの製造方法。 - 浸漬に用いる溶剤が、導電性ペーストに含まれる結合剤を溶解または膨潤させないものである、請求項2または3に記載の固体電解コンデンサの製造方法。

- 浸漬に用いる溶剤が、アルコールである、請求項2または3に記載の固体電解コンデンサの製造方法。

- 導電体層が、導電性カーボンペーストを用いて得た層と分散剤を含む銀ペーストを用いて得た層とを含む、請求項1〜5のいずれか一項に記載の固体電解コンデンサの製造方法。

- 導電性ペーストが、導電性粉とビヒクルとを含むものである、請求項1〜6のいずれか一項に記載の固体電解コンデンサの製造方法。

- ビヒクルが、結合剤を含むものである、請求項7に記載の固体電解コンデンサの製造方法。

- 前記結合剤が、メタクリル樹脂である、請求項8に記載の固体電解コンデンサの製造方法。

- 前記分散剤が、高級脂肪酸化合物を含むものである、請求項1〜9のいずれか一項に記載の固体電解コンデンサの製造方法。

- 請求項1〜10のいずれか一項に記載の製造方法で得られる固体電解コンデンサ。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009047919 | 2009-03-02 | ||

| JP2009047919 | 2009-03-02 | ||

| PCT/JP2010/001389 WO2010100888A1 (ja) | 2009-03-02 | 2010-03-02 | 固体電解コンデンサの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP4635113B2 true JP4635113B2 (ja) | 2011-02-16 |

| JPWO2010100888A1 JPWO2010100888A1 (ja) | 2012-09-06 |

Family

ID=42709455

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010525123A Expired - Fee Related JP4635113B2 (ja) | 2009-03-02 | 2010-03-02 | 固体電解コンデンサの製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8486799B2 (ja) |

| JP (1) | JP4635113B2 (ja) |

| WO (1) | WO2010100888A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5861049B2 (ja) * | 2010-04-22 | 2016-02-16 | パナソニックIpマネジメント株式会社 | 固体電解コンデンサおよび固体電解コンデンサの製造方法 |

| JP5934478B2 (ja) * | 2011-07-13 | 2016-06-15 | サン電子工業株式会社 | 固体電解コンデンサ |

| US9395404B2 (en) * | 2012-12-14 | 2016-07-19 | Infineon Technologies Ag | Method for testing semiconductor chips or semiconductor chip modules |

| WO2014203846A1 (ja) * | 2013-06-17 | 2014-12-24 | 昭和電工株式会社 | 固体電解コンデンサおよびその陽極リード接続方法並びに固体電解コンデンサの製造方法 |

| EP3589085B1 (en) * | 2018-06-29 | 2023-10-25 | Murata Manufacturing Co., Ltd. | Connecting electronic components to mounting substrates |

| WO2021024926A1 (ja) * | 2019-08-08 | 2021-02-11 | パナソニックIpマネジメント株式会社 | 電解コンデンサ |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS632132B2 (ja) * | 1982-04-28 | 1988-01-18 | Marukon Denshi Kk | |

| JPH01232714A (ja) * | 1988-03-14 | 1989-09-18 | Matsushita Electric Ind Co Ltd | 固体電解コンデンサ |

| JPH07235455A (ja) * | 1993-12-28 | 1995-09-05 | Nec Corp | 固体電解コンデンサおよびその製造方法 |

| JP2003059338A (ja) * | 2001-08-10 | 2003-02-28 | Mitsui Kinzoku Toryo Kagaku Kk | 導電性ペースト組成物及び固体電解コンデンサ |

| JP2006140142A (ja) * | 2004-10-15 | 2006-06-01 | Showa Denko Kk | 導電性ペースト、その製造方法及び用途 |

| JP2007150152A (ja) * | 2005-11-30 | 2007-06-14 | Nichicon Corp | 固体電解コンデンサの製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2765462B2 (ja) * | 1993-07-27 | 1998-06-18 | 日本電気株式会社 | 固体電解コンデンサおよびその製造方法 |

| KR19980081610A (ko) * | 1997-04-23 | 1998-11-25 | 우치가사키이사오 | 고체전해콘덴서의 전해질형성용 조성물 및 고체전해콘덴서 |

| JP3157748B2 (ja) * | 1997-07-30 | 2001-04-16 | 富山日本電気株式会社 | 導電性高分子を用いた固体電解コンデンサ及びその製造方法 |

| JP3906043B2 (ja) * | 2001-08-20 | 2007-04-18 | 三洋電機株式会社 | 固体電解コンデンサの製造方法 |

| JP4799797B2 (ja) | 2002-12-12 | 2011-10-26 | デュポン帝人アドバンスドペーパー株式会社 | 固体電解コンデンサ |

| JP4307146B2 (ja) | 2003-05-06 | 2009-08-05 | ニチコン株式会社 | 固体電解コンデンサ陽極体の製造方法 |

| CN100587869C (zh) * | 2004-10-15 | 2010-02-03 | 三洋电机株式会社 | 固体电解电容器及其制造方法 |

| DE102005043828A1 (de) * | 2005-09-13 | 2007-03-22 | H.C. Starck Gmbh | Verfahren zur Herstellung von Elektrolytkondensatoren |

| JP4475669B2 (ja) | 2006-08-14 | 2010-06-09 | ニチコン株式会社 | 固体電解コンデンサの製造方法 |

| JP4868601B2 (ja) * | 2007-12-05 | 2012-02-01 | Necトーキン株式会社 | 固体電解コンデンサ及びその製造方法 |

-

2010

- 2010-03-02 WO PCT/JP2010/001389 patent/WO2010100888A1/ja not_active Ceased

- 2010-03-02 US US13/254,309 patent/US8486799B2/en not_active Expired - Fee Related

- 2010-03-02 JP JP2010525123A patent/JP4635113B2/ja not_active Expired - Fee Related

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS632132B2 (ja) * | 1982-04-28 | 1988-01-18 | Marukon Denshi Kk | |

| JPH01232714A (ja) * | 1988-03-14 | 1989-09-18 | Matsushita Electric Ind Co Ltd | 固体電解コンデンサ |

| JPH07235455A (ja) * | 1993-12-28 | 1995-09-05 | Nec Corp | 固体電解コンデンサおよびその製造方法 |

| JP2003059338A (ja) * | 2001-08-10 | 2003-02-28 | Mitsui Kinzoku Toryo Kagaku Kk | 導電性ペースト組成物及び固体電解コンデンサ |

| JP2006140142A (ja) * | 2004-10-15 | 2006-06-01 | Showa Denko Kk | 導電性ペースト、その製造方法及び用途 |

| JP2007150152A (ja) * | 2005-11-30 | 2007-06-14 | Nichicon Corp | 固体電解コンデンサの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2010100888A1 (ja) | 2010-09-10 |

| US20120028433A1 (en) | 2012-02-02 |

| US8486799B2 (en) | 2013-07-16 |

| JPWO2010100888A1 (ja) | 2012-09-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101554049B1 (ko) | 고체 전해 콘덴서 및 그 제조방법 | |

| JP2016086193A (ja) | 密封されたコンデンサアセンブリ | |

| KR19990028442A (ko) | 고체전해콘덴서및그제조방법 | |

| JP4635113B2 (ja) | 固体電解コンデンサの製造方法 | |

| JP2009267385A (ja) | 固体電解コンデンサの製造方法 | |

| JP7599121B2 (ja) | 電解コンデンサおよびその製造方法 | |

| JP2009177174A (ja) | 電解コンデンサに使用するために有機酸でエッチングされた焼結アノードペレット | |

| US9916935B2 (en) | Solid electrolytic capacitor with increased volumetric efficiency | |

| US8125769B2 (en) | Solid electrolytic capacitor assembly with multiple cathode terminations | |

| US7691157B2 (en) | Solid electrolytic capacitor and method for producing the same | |

| JP5788282B2 (ja) | 固体電解コンデンサおよびその製造方法 | |

| CN1774778B (zh) | 烧结体电极和使用该电极的固体电解电容器 | |

| JP4944359B2 (ja) | 固体電解コンデンサ及びその製造方法 | |

| JP2009094155A (ja) | 固体電解コンデンサの製造方法 | |

| US7609505B2 (en) | Chip solid electrolyte capacitor and production method of the same | |

| US7355842B2 (en) | Chip solid electrolyte capacitor and production method of the same | |

| JP5850658B2 (ja) | 固体電解コンデンサおよびその製造方法 | |

| JP4632134B2 (ja) | 固体電解コンデンサの製造方法 | |

| WO2025204223A1 (ja) | 電解コンデンサ | |

| JP2004128033A (ja) | 固体電解コンデンサの製造方法 | |

| JP4934788B2 (ja) | コンデンサ、コンデンサ素子及びその製造方法 | |

| JP2003109850A (ja) | 固体電解コンデンサの製造方法 | |

| JP2003297687A (ja) | 固体電解コンデンサの製造方法 | |

| JP2007305684A (ja) | 固体電解コンデンサ及びその製造方法 | |

| JP2007048947A (ja) | 固体電解コンデンサ及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101026 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101119 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4635113 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131126 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |