以下、この発明の並列多気筒4サイクルエンジン及び鞍乗型車の実施の形態について説明する。この発明の実施の形態は、発明の最も好ましい形態を示すものであり、この発明はこれに限定されない。この実施の形態では、鞍乗型車として自動二輪車を示すが、自動三輪車、あるいはバギー車等にも同様に適用できる。また、並列多気筒4サイクルエンジンとして、4気筒4サイクルエンジンを示すが、2気筒、3気筒、5気筒あるいは6気筒等の4サイクルエンジンにも同様に適用できる。

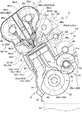

図1は自動二輪車の側面図、図2は並列多気筒4サイクルエンジンの断面図、図3はクランク軸、バランサ軸、メイン軸の配置を示す断面図、図4はクランク軸とバランサ軸の配置を示す断面図、図5は動弁駆動力伝達機構を示す側面図、図6は動弁機構のカム軸部を示す側面図、図7はクランク軸とバランサ軸の配置を示す側面図、図8は動弁機構のカム軸をカム軸方向から見た図である。

この実施の形態の自動二輪車は、図1に示すように、エンジン1が自動二輪車の車体フレーム2に搭載されている。車体フレーム2の前側にはフロントフォーク10が旋回可能に設けられ、フロントフォーク10には前輪11が支持されている。車体フレーム2の後側にはリヤアーム12がリンク機構4及びリヤクッション5により上下に揺動可能に軸支され、リヤアーム12には後輪13が支持されている。

エンジン1は、4個の気筒3a〜3dを備えた4サイクルエンジンであり、これらの気筒3a〜3dは、それぞれ前方へ傾斜して車両の進行方向と直交するように、直列に配置されている。それぞれの気筒3a〜3dの前側には排気管6が接続され、排気管6はエンジン1の前側及び下側を通って車体後方に延びている。また、気筒3a〜3dの後側には吸気管7が接続され、この吸気管7にはエアクリーナ8が接続されている。エンジン1の4個の気筒3a〜3dには、それぞれ燃料噴射装置9が備えられている。

次に、このエンジン1は、図2乃至図8に示すように、上下2分割のクランクケース19上にシリンダボディ20及びシリンダヘッド21を積層し、シリンダヘッド21の上面にヘッドカバー50を被せた構造のものである。クランクケース19の下部にはオイルパン52が設けられている。

各気筒3a〜3dは、図2及び図3に示すように、上ケース17と下ケース18とからなるクランクケース19上に載置されたシリンダボディ20及びシリンダヘッド21で構成される。各気筒3a〜3dのシリンダ孔3a1〜3d1には、ピストン22a〜22dが摺動自在に嵌合されている。このピストン22a〜22dの頭部とシリンダヘッド21の凹部21a〜21dとの間に燃焼室80a〜80dが形成されている。

この燃焼室80a〜80dには、それぞれ3つの吸気弁開口81b,81a,81bと、2つの排気弁開口82a,82aが開口している。左,右,及び中央の吸気弁開口81b,81b,及び81aは三股状の吸気通路81cでシリンダヘッド21の後壁に導出され、左,右の排気弁開口82a,82aは二股状の排気通路82bでシリンダヘッド21の前壁に導出されている。

左,右吸気弁開口81b,中央吸気弁開口81aには左,右吸気弁83,中央吸気弁84が、また排気弁開口82aには排気弁85がそれぞれ配設されている。各弁83〜85は所定の挟み角度をなすように上方に延びており、その上端に固着されたリテーナ86a1,86a2とばね座86b1,86b2との間に介設された弁ばね86c1,86c2によって閉方向に付勢されている。各吸気弁83,84,83の上部には吸気リフタ87a1が装着されており、この吸気リフタ87a1は吸気側カム軸88aのカム88a1,88a1,88a1に当接している。各排気弁85,85の上部には排気リフタ87b1が装着されており、この排気リフタ87b1は排気側カム軸88bのカム88b1,88b1に当接している。

この実施の形態では、エンジン1がOHCエンジンであり、動弁機構Gが吸気側カム軸88aと排気側カム軸88bとを有し、この吸気側カム軸88aと排気側カム軸88bの回転によって吸気と排気を行なう構成である。この吸気側カム軸88aと排気側カム軸88bはクランク軸24と平行に配置され、シリンダヘッド21の軸受部に回動可能に支持されている。この実施の形態の動弁機構Gは、吸気側カム軸88aを吸気弁83,84の上方に寄せて配置し、吸気側カム軸88aの回転によってカム88a1,88a1,88a1が吸気弁83,84,83を吸気リフタ87a1を介して駆動する。同様に、排気側カム軸88bを排気弁85,85の上方に寄せて配置し、排気側カム軸88bの回転によってカム88b1,88b1が排気弁85,85を排気リフタ87b1を介して駆動する。動弁機構Gは、吸気弁83,84,83及び排気弁85,85の駆動をロッカアームなどによって行なうものでもよい。

各気筒3a〜3dのシリンダ孔3a1〜3d1には、ピストン22a〜22dが摺動自在に嵌合されている。各ピストン22a〜22dはコンロッド23a〜23dを介してクランク軸24のクランクピン25a〜25dに連結されている。クランクピン25a〜25dはそれぞれの気筒3a〜3dに対応するクランク軸24の一対のクランクウェブ26a〜26d間に架設されている。クランク軸24はクランクケース19の5箇所の軸受支持部19a1〜19e1にそれぞれ軸受27a〜27eを介して回動自在に支持されている。

クランクケース19内には、バランサ軸32がクランク軸24と平行に配置されている。バランサ軸32はクランクケース19の4箇所の軸受支持部19a〜19dにそれぞれの軸受28a〜28dを介して回動自在に支持されている。バランサ軸32の軸受28a〜28dは、クランク軸24の軸受27a〜27dに対応して配置され、クランクケース19の4箇所の軸受支持部19a〜19dを共用できる。

このバランサ軸32の中央部に設けた被動歯車33は、クランク軸24の中央部に設けた駆動歯車34と噛合している。被動歯車33と駆動歯車34とは同じ径にされ、クランク軸24とバランサ軸32とが同じ回転速度で互いに反対の方向に回転するようになっている。バランサ軸32の両端よりの部分にバランスウエイト35、36が被動歯車33の両側にそれぞれ設けられている。

また、この実施の形態では、図3及び図4に示すように、バランサ軸32のバランスウエイト35,36の間の中間部に、クランク軸24から動力を取り出して入力する動力入力部Cを設け、この動力入力部Cは、駆動歯車34と噛み合う被動歯車33で構成される。駆動歯車34は、クランクウェブ26bに一体に形成され、被動歯車33は、バランサ軸32に圧入して設けられ、バランサ軸32やクランク軸24を長くすることなく動力を取り出すことができる。バランサ軸32の軸受28bを、バランスウエイト35と動力入力部Cの間に配置し、軸受28cを、バランスウエイト36と動力入力部Cの間に配置しており、バランサ軸32を確実に支持できる。また、バランサ軸32の軸受28b,28cを、動力入力部Cの両側に配置しており、バランサ軸32を確実に支持できる。

バランサ軸32は、図2及び図8に示すように、バランサ軸32の一方のバランスウエイト35を気筒3aのクランクピン25aの両側のクランクウェブ26a、26a間に対応させて配置している。バランサ軸32の他方のバランスウエイト36を気筒3dのクランクピン25cの両側のクランクウェブ26c、26c間に対応させて配し、バランスウエイト35、36の半径方向の先端部分がクランクウェブ26a、26a及びクランクウェブ26c、26cの外周部より内側の部分間を通過して回転するようになっている。このように、バランサ軸32は、バランサ軸32上に設けられたバランスウエイト35、36の回転軌跡LO1とクランクウェブ26a、26a及びクランクウェブ26c、26cの回転軌跡LO2がクランク軸方向視で重なるように支持しており、これによりバランサ軸32とクランク軸24との軸間距離を短縮でき、エンジン全体をコンパクトにできる。

この実施の形態では、図2及び図3に示すように、バランサ軸32から動弁機構Gへ動力を伝達する動弁駆動力伝達機構Hが備えられ、この動弁駆動力伝達機構Hによってバランサ軸32と連動して動弁機構Gの吸気側カム軸88aと排気側カム軸88bを回転して所定のタイミングで吸気と排気を行なう。

この動弁駆動力伝達機構Hの動力入側H1は、バランサ軸32上のバランスウエイト35,36の間に配置されるカム駆動ギヤ70により構成される。このカム駆動ギヤ70は被動歯車33より小径であり、バランサ軸32上で減速する減速機構Jを有している。この減速機構Jは、被動歯車33より小径であるカム駆動ギヤ70で構成される。この動弁駆動力伝達機構Hの動力出側H2は、動弁機構Gの吸気側カム軸88aと排気側カム軸88bで構成されるカム軸上に配置されている吸気側被動歯車71と排気側被動歯車72により構成される。吸気側被動歯車71と排気側被動歯車72が噛み合い連動して回転する。

この動弁駆動力伝達機構Hは、動力入側H1と動力出側H2との間に中間ギヤ群H3を有する。中間ギヤ群H3は、第1歯車73、第2歯車74、第3歯車75、第4歯車76からなり、これらは噛み合い連動して回転する。第1歯車73は回転軸90上に形成され、回転軸90は軸受91aにより回動可能に軸支されている。第2歯車74及び第3歯車75は回転軸92上に形成され、回転軸92は軸受93aにより回動可能に軸支されている。第4歯車76は歯車ケース94に回転可能に支持されている。第1歯車73がカム駆動ギヤ70と噛み合い、第4歯車76が吸気側被動歯車71と噛み合っており、バランサ軸32の動力がカム駆動ギヤ70から第1歯車73、第2歯車74、第3歯車75、第4歯車76に伝達され、さらに動弁機構Gの吸気側被動歯車71と排気側被動歯車72に伝達され、吸気側カム軸88aと排気側カム軸88bを回転する。この実施の形態では、動弁駆動力伝達機構Hを歯車群で構成しているが、チェーン、ベルト等で構成してもよい。

このように、バランサ軸32から動弁機構Gへ動力を伝達する動弁駆動力伝達機構Hを備え、動弁機構Gへ動力の取り出しをクランク軸24からは行なわないことで、安定した動弁駆動力伝達機構Hの駆動を確保しながら、しかも運転感覚が非常に良好なエンジンをコンパクトにできる。

また、動弁駆動力伝達機構Hの動力入側H1を、バランサ軸32上のバランスウエイト35,36の間に配置したことで、バランサ軸32のよじれを軽減できて回転変動が小さく、より安定した動弁駆動力伝達機構Hの駆動を確保することができる。

また、バランサ軸32上に、クランク軸24からの動力を入力する動力入力部Cを備え、この動力入力部Cの近傍に、動弁駆動力伝達機構Hの動力入側H1のカム駆動ギヤ70を配置したことで、バランサ軸32のよじれを軽減できて回転変動が小さく、より安定した動弁駆動力伝達機構Hの駆動を確保することができる。また、この動力入力部Cを、複数のバランスウエイト35,36の間に配置したことで、バランサ軸32のよじれを軽減できて回転変動が小さく、より安定した動弁駆動力伝達機構Hの駆動を確保することができる。また、動力入力部Cは、クランク軸24の中央から取り出した動力を入力することで、クランク軸24のよじれを軽減できて回転変動が小さくすることができる。

さらに、動弁駆動力伝達機構Hを、図2に示すように、シリンダ軸方向視でシリンダ孔3a1〜3d1の外側に配置することで、図5に示すように、シリンダ孔3a1〜3d1の間隔W1を詰めることができ、クランク軸方向に短縮してエンジンをコンパクトにできる。

また、動弁駆動力伝達機構Hの動力出側H2は、図6に示すように、吸気側カム軸88aにフランジ部88a2を形成し、このフランジ部88a2に吸気側被動歯車71がボルト88a3によって締付固定されている。排気側カム軸88bにフランジ部88b2を形成し、このフランジ部88b2に排気側被動歯車72にボルト88b3によって締付固定されている。このように吸気側被動歯車71と排気側被動歯車72を、特別な部材を用いることなく動弁機構Gのカム軸上に配置することで、カム軸方向に短縮してエンジンをコンパクトにできる。

この実施の形態では、バランサ軸32にバランスウエイト35,36を、バランサ軸32の中心に対して非対称に設けている。一次慣性による偶力を消去するバランサの場合、クランク中心に対して非対称に配置することができるので、動弁駆動力伝達機構Hの位置を自由に配置しても、バランサ機能が損なわれることはない。

各気筒3a〜3dのクランクウェブは、各々一対のクランクウェブ26a〜26dを有しており、第1気筒3aの一対のクランクウェブ26aの往復質量と回転質量の比率は互いに異なり、第2気筒3bの一対のクランクウェブ26bの往復質量と回転質量の比率も互いに異なるが、第1気筒3aと第2気筒3bの往復質量と回転質量の比率は等しくなるように形成し、動弁駆動力伝達機構Hが設けられていても、バランサ機能を落とさずにエンジンをコンパクトにできる。

このように、バランサ軸32から動弁機構Gへ動力を伝達する動弁駆動力伝達機構Hを備え、動弁機構Gへ動力の取り出しをクランク軸24からは行なわないことで、安定した動弁駆動力伝達機構Hの駆動を確保しながら、しかも運転感覚が非常に良好なエンジンをコンパクトにできる。

また、この実施の形態では、図3及び図4に示すように、バランサ軸32の長さL1をクランク軸24上の両端のクランクウェブ26a,26dの間隔L2より小さくし、クランク軸方向一側に偏位させて配置しており、このバランサ軸32の配置によってクランク軸24に隣接したバランサ軸32の隣に空間Kが確保できる。また、バランサ軸32の一方端のバランスウエイト35を一方端の気筒3aのクランクウェブ26aに対応する位置に設け、他方端のバランスウエイト36を他方端の気筒3dの隣の気筒3cのクランクウェブ26cに対応する位置に配置したことで、他方端の気筒3dに対応したバランサ軸32の隣に空間Kが確保できる。バランサ軸32の偏位させた側32aと反対側32bの端部に動力伝達部Dを設けている。この動力伝達部Dは、バランサ軸32の端部に一体に形成した出力ギヤ38で構成している。

また、クランクケース19には、シフト機構43とクラッチ機構44が設けられ、このシフト機構43とクラッチ機構44の構成を、図3に基づいて説明する。バランサ軸32の出力ギヤ38は、多板式のクラッチ機構44を介してメイン軸41に連結される。メイン軸41には、多段の変速ギヤ49が装着され、この各変速ギヤ49は、これに対応してドライブ軸42上に装着した変速ギヤ420に噛合っている。これらの変速ギヤ49と変速ギヤ420は、選択された変速ギヤ以外は、いずれか一方又は両方がメイン軸41またはドライブ軸42に対し遊転状態で装着される。したがって、メイン軸41からドライブ軸42への回転伝達は選択された一対の変速ギヤのみを介して行なわれる。ドライブ軸42から後輪駆動用チェーン13aを介して後輪13に伝達される。

変速ギヤ49と変速ギヤ420を選択して変速比を変えるシフト動作はシフト入力軸であるシフトカム421により行なわれる。シフトカム421は、複数のカム溝421aを有し、各カム溝421aにシフトフォーク422が装着される。各シフトフォーク422は、それぞれメイン軸41およびドライブ軸42の所定の変速ギヤ49と変速ギヤ420に係合している。シフトカム421の回転により、シフトフォーク422がカム溝421aにしたがって各軸方向に移動し、シフトカム421の回転角度に応じた位置の一対の変速ギヤ49と変速ギヤ420のみがメイン軸41およびドライブ軸42に対し両方ともスプラインによる固定状態となってこれらにより回転伝達が行なわれ変速ギヤ位置が定まる。

このシフト機構43は、シフトアクチュエータ61の駆動によりシフトリンク機構425を介してシフトカム421を所定角度だけ回転させる。これによりカム溝421aにしたがってシフトフォーク422が所定量だけ軸方向に移動し一対の変速ギヤ49と変速ギヤ420を順番にメイン軸41およびドライブ軸42に固定状態として各減速比の回転を伝達する。

この実施の形態のクラッチ機構44は、例えば多板摩擦クラッチであり、バランサ軸32に一体的に形成されている出力ギヤ38に噛合しているバランサ軸32に対して回転自在に設けられているギヤ441に一体的に設けられることによって、バランサ軸32からトルクを伝達されるアウタードライバ443と、このアウタードライバ443に一体的に設けられている摩擦板である複数のフリクションディスク445と、インナードライバ447に一体的に設けられている摩擦板である複数のクラッチプレート449と、複数のフリクションディスク445と複数のクラッチプレート449との間に生じる摩擦力によって、アウタードライバ443からトルクを伝達されるインナードライバ447とを具備する。

ギヤ441は、メイン軸41の一端部側でメイン軸41に回動自在に設けられており、アウタードライバ443は、ギヤ441のボス部に一体的に設けられることによって、メイン軸41の回転軸方向への移動を規制されつつ、メイン軸41に対して回転自在である。また、インナードライバ447は、メイン軸41の一端部側(ギヤ441よりも更に端部側)で、メイン軸41に一体的に設けられている。

インナードライバ447は、筒状のアウタードライバ443の内側に設けられており、また、ギヤ441とアウタードライバ443とインナードライバ447とメイン軸41との回転中心は一致し、同心上に存在する。

筒状のアウタードライバ443の開口部の一端部側には、ギヤ441のボス部に設けられている円形状の係合突出部441Aと係合している係合孔443Aを具備する係合部443Bが設けられ、この係合部443Bと係合孔443Aとを用いて、アウタードライバ443がギヤ441に芯出しされて固定されている。各フリクションディスク445はリング状の薄板であり、各フリクションディスク445の板の平面が、メイン軸41の回転軸の方向に対してほぼ直角になるように、各フリクションディスク445の外周縁が、筒状のアウタードライバ443の筒状部の内周に支持されている。この支持により、各フリクションディスク445は、アウタードライバ443に対して、メイン軸41の回転軸の方向へ相対的に僅かに移動自在になっており、また、アウタードライバ443に対して、メイン軸41の回転方向へは相対的に回転できないように規制されている。

また、各フリクションディスク445の上記各平面の間は、所定の間隔(クラッチプレート449の厚さより僅かに大きい距離)を空けてある。

インナードライバ447は筒状であり、開口部の一端部側に、外径がクラッチプレート449の外径とほぼ等しい円形のフランジ部447Aを具備し、筒状になっている部分の外周には、複数のクラッチプレート449が支持されている。この支持により、各クラッチプレート449は、インナードライバ447に対して、メイン軸41の回転軸の方向へ相対的に僅かに移動自在になっており、また、インナードライバ447に対して、メイン軸41の回転方向へは相対的に回転できないように規制されている。

また、インナードライバ447は、フランジ部447Aがアウタードライバ443の係合部443B側になるように、メイン軸41の一端部側に固定されている。

各クラッチプレート449はリング状の薄板であり、各クラッチプレート449の板の平面が、メイン軸41の回転軸の方向に対してほぼ直角になるように、各クラッチプレート449の内周縁が、筒状のインナードライバ447の筒状部の外周に支持されている。

また、各クラッチプレート449の上記各平面の間は、所定の間隔(フリクションディスク445の厚さより僅かに大きい距離)を空けてある。

各クラッチプレート449の外径は、上記筒状のアウタードライバ443の筒状部の内径よりもやや小さく、各フリクションディスク445の内径は、筒状のインナードライバ447の筒状部の外径よりもやや大きくなっている。そして、各フリクションディスク445と、各クラッチプレート449とは、メイン軸41の回転軸方向に交互に配置され、各フリクションディスク445、各クラッチプレート449それぞれの間には、メイン軸41の回転軸方向の僅かな隙間が存在する。

交互に配置された各フリクションディスク445と、各クラッチプレート449との外側であって、メイン軸41の回転軸方向の外側のうちで、アウタードライバ443の係合部443Bの側には、インナードライバ447のフランジ部447Aで構成された押圧部447Bが存在する。この押圧部447Bは、各フリクションディスク445と、各クラッチプレート449とを、プレッシャプレート451と共に、メイン軸41の回転軸方向で挟み込んで、各フリクションディスク445と、各クラッチプレート449との間に摩擦力を発生させるものである。

プレッシャプレート451は、メイン軸41の回転軸方向に、インナードライバ447に対して相対的に移動自在に設けられ、しかも、インナードライバ447と同時に回転するようになっている。また、プレッシャプレート451は、平面状の押圧部451Bを有し、この押圧部451Bは、上記各フリクションディスク445と、各クラッチプレート449の平面とほぼ平行である。

インナードライバ447には、プレッシャプレート451をガイドする筒状の複数のガイド部447Cを有し、このガイド部447Cのそれぞれを囲むように、複数の圧縮ばね450が設けられており、これらの各圧縮ばね450は、プレッシャプレート451の押圧部451Bが、インナードライバ447の押圧部447Bに近づく方向に、プレッシャプレート451を付勢している。

さらに、クラッチ機構44が係合接続された状態では、圧縮ばね450によって、プレッシャプレート451が、インナードライバ447のフランジ部447Aの方向に移動されしかも付勢され、インナードライバ447の押圧部447Bとプレッシャプレート451の押圧部451Bとによって、各フリクションディスク445と各クラッチプレート449とが挟み込まれてさらに押圧され、各フリクションディスク445と各クラッチプレート449との間に摩擦力が発生し、アウタードライバ443からインナードライバ447へトルク伝達が可能になっている。

一方、クラッチ機構44が係合されていない状態(非接続状態であって、トルクを伝達しない状態)では、後述するプッシュロッド455によって、プレッシャプレート451が移動し、プレッシャプレート451の押圧部451Bがプレッシャプレート451の押圧部451Bに最も近いところに位置するフリクションディスク445と離反している。

したがって、各フリクションディスク445と各クラッチプレート449とが挟まれておらず、これらのそれぞれの間には、メイン軸41の回転軸の方向で僅かな隙間が存在し、各フリクションディスク445と各クラッチプレート449との間には、トルクを伝達できる摩擦力は発生していない。なお、プレッシャプレート451は、クラッチアクチュエータ60によって、移動し制御されるようになっている。

クラッチアクチュエータ60と圧縮ばね450とによってプレッシャプレート451が、メイン軸41の回転軸方向に移動し、この移動に応じてクラッチが接続係合し(動力を伝達できる状態になり)、または、非接続状態(動力を伝達できない状態)になる。

プッシュロッド455が、図3の左方向であるメイン軸41の回転軸方向であって、プレッシャプレート451の押圧部451Bが、インナードライバ447の押圧部447Bから離反する方向に、圧縮ばね450の付勢力よりも大きな力で移動すると、プレッシャプレート451はプッシュロッド455に押されて同様に移動する。

逆に、プッシュロッド455が、図3の左方向に移動すると、プレッシャプレート451は、圧縮ばね450の付勢力でプッシュロッド455を押して同様に移動する。また、筒状のメイン軸41の内部には、プッシュロッド455の他端部に隣接して球状のボール459が設けられ、さらに、このボール459に隣接して、プッシュロッド461が設けられている。

プッシュロッド461の一端部側461Aには、操作ロッド461A1が当接し、この操作ロッド461A1は、筒状のメイン軸41の他端部から突出している。プッシュロッド461の上記突出した操作ロッド461A1には、クラッチアクチュエータ60を構成するピストン463が一体的に設けられ、このピストン463は、シリンダ本体465によってガイドされて、メイン軸41の回転軸の方向に摺動自在になっている。

ピストン463とシリンダ本体465とで囲繞されている空間467に圧縮された流体の例である作動油が供給されると、ピストン463が図2の右に押されて移動し、操作ロッド461A1、プッシュロッド461、ボール459、プッシュロッド455を介して、プレッシャプレート451を図3の右方向に押すようになっている。このように、プレッシャプレート451が図3の右方向に押され、プレッシャプレート451の押圧部451Bがフリクションディスク445から離反すると、クラッチは非接続状態になる。

次に、クラッチ機構44を、非接続状態から接続係合状態にする場合について説明する。クラッチ機構44が非接続になっている状態では、クラッチアクチュエータ60のピストン463が、操作ロッド461A1、プッシュロッド461、ボール459、プッシュロッド455を介して、プレッシャプレート451を図2の右方向に押し、プレッシャプレート451の押圧部451Bが、フリクションディスク445から離反する状態を保っている。なお、この状態においても、圧縮ばね450により、プレッシャプレート451は、図3の左方向に付勢されているので、ピストン463は、プッシュロッド455、ボール459、プッシュロッド461、操作ロッド461A1を介して、図3の左方向へ付勢されている。

クラッチ機構44の非接続の状態から、クラッチアクチュエータ60が作動油の移動によって、プレッシャプレート451や圧縮ばね450により付勢されているピストン463が、図3の左方向へ除々に移動し、これに伴って、プレッシャプレート451も図3の左方向へ除々に移動し、やがてクラッチ機構44が接続係合を開始し(動力の伝達を開始し)、プレッシャプレート451が図3の左方向へ更に移動すると、圧縮ばね450の付勢力によりフリクションディスク445とクラッチプレート449との間に発生する摩擦力が大きくなり、フリクションディスク445とクラッチプレート449との間の滑りはほとんどなくなり、クラッチの接続係合が完了する。

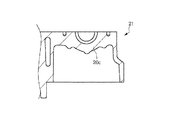

次に、動弁駆動力伝達機構の支持構造と潤滑構造を、図9乃至図25に基づいて説明する。図9はクランクケースの分解した側面図、図10は分解した下ケースの上面図、図11は分解した上ケースの上面図、図12は分解した上ケースの下面図、図13は図12のXIII−XIII線に沿う断面図、図14は軸受キャップの側面図、図15はオイルパンのオイルポンプ部の断面図、図16はオイルパンから軸受部への潤滑油の供給通路の断面図、図17は図16のXVII−XVII線に沿う断面図、図18はシリンダボディの側面図、図19はシリンダボディの上面図、図20は図19のXX−XX線に沿う断面図、図21は図19のXXI−XXI線に沿う断面図、図22は図19のXXII−XXII線に沿う断面図、図23は軸受キャップの側面図である。

このエンジン1は、図2、図3及び図5に示すように、一端に燃焼室80a〜80dを有するシリンダの一部を形成するシリンダボディ20と、燃焼室80a〜80dの一部を形成し、シリンダボディ20に接合するシリンダヘッド21と、シリンダの他端に位置するクランク室80a1〜80d1の一部を形成し、シリンダボディ20に接合するクランクケース19と、クランクケース19に回転可能に支持されるクランク軸24と、燃焼室80a〜80dの上方でシリンダヘッド21に回転可能に支持される動弁機構Gの吸気側カム軸88aと排気側カム軸88bであるカム軸と、クランク軸24の回転をバランサ軸32を介してカム軸に伝達する動弁駆動力伝達機構Hを備えている。この実施の形態では、クランク軸24の回転をバランサ軸32を介してカム軸に伝達しているが、バランサ軸32を用いないでクランク軸24のから直接動弁駆動力伝達機構Hを介してカム軸に伝達するものでもよい。

シリンダボディ20とクランクケース19の接合面による動弁駆動力伝達機構の支持構造を、図9乃至図14に基づいて説明する。クランクケース19は、上ケース17と下ケース18とからなり、上ケース17は下接合面17aと上接合面17bを有し、下ケース18は上接合面18aを有する。上ケース17の下接合面17aと下ケース18の上接合面18aを接合して締付ボルト100とナット101とによって締付固定される。クランク軸24は、上ケース17と下ケース18とに形成される5箇所の軸受支持部19a1〜19e1に、それぞれ軸受27a〜27eを介して回動自在に支持される。バランサ軸32は、上ケース17と下ケース18とに形成される4箇所の軸受支持部19a〜19dにそれぞれの軸受28a〜28dを介して回動自在に支持される。

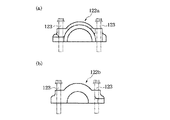

クランクケース19の上ケース17の上接合面17bには、図18乃至図23のシリンダボディ20の下接合面20aを接合して締付ボルト110とナット111とによって締付固定される。この上ケース17の上接合面17bには、支持部17cが図12乃至図14に示すように、上ケース17の中央部で、かつ側方へ延出して形成されている。この支持部17cに回転軸90の軸受91aを当てがい、図13に示す軸受キャップ112a,112bを取付ボルト113により締付固定して回転軸90が軸受91aにより回動可能に軸支されている。

この支持部17cには、軸受回り止部17c1が設けられている。この軸受回り止部17c1が穴状に形成されている。軸受91aには係止ピン91a1が形成され、この係止ピン91a1を軸受回り止部17c1に係合して軸受91aを支持部17cに組み付けることで、軸受91aの回り止を行ない潤滑を確実に行なうことができ、信頼性も向上できる。

シリンダボディ20とシリンダヘッド21の接合面による動弁駆動力伝達機構の支持構造を、図18乃至図23に基づいて説明する。シリンダボディ20は、下接合面20aと上接合面20bを有する。シリンダボディ20の上接合面20bにシリンダヘッド21の下接合面21aに接合して締付固定される。

シリンダボディ20の上接合面20bには、中央部で、かつ側方へ延出して支持部20cが形成されている。この支持部20cに回転軸92の軸受93aを当てがい、図23に示す軸受キャップ122a,122bを取付ボルト123により締付固定して回転軸92が軸受93aにより回動可能に軸支されている。

この支持部20cには、軸受回り止部20c1が設けられている。この軸受回り止部20c1が穴状に形成されている。軸受93aには係止ピン93a1が形成され、この係止ピン93a1を軸受回り止部20c1に係合して軸受93aを支持部20cに組み付けることで、軸受93aの回り止を行ない潤滑を確実に行なうことができ、信頼性も向上できる。

このように、シリンダボディ20とシリンダヘッド21の接合面及びシリンダボディ20とクランクケース19の接合面を利用して動弁駆動力伝達機構Hの一部を各々支持することで、コンパクトで組立性が良く、エンジン1のクランク軸方向幅をコンパクトにすることが可能である。なお、シリンダボディ20とクランクケース19の接合面のみを利用して動弁駆動力伝達機構Hの少なくとも一部を支持するようにしてもよく、シリンダボディ20とシリンダヘッド21の接合面のみを利用して動弁駆動力伝達機構Hの少なくとも一部を支持するようにしてもよい。このように、特別な動弁駆動力伝達機構Hの支持部材を用いることなくシリンダボディ20とシリンダヘッド21の接合面及びシリンダボディ20とクランクケース19の接合面を利用して支持でき、コンパクトで組立性が良く、エンジン1のクランク軸方向幅をコンパクトにすることが可能な鞍乗型車両である。

次に、OHCエンジンの潤滑油の供給経路を図9乃至図23に基づいて説明する。クランクケース19の下ケース18の下部には、オイルパン52が設けられている。オイルパン52にはエンジン1の各潤滑部を潤滑する潤滑油が貯留され、内部にオイルストレーナ53が配置され、側部にはオイルフィルタ54が設けられている。

また、オイルパン52の側壁には、図16に示すように、潤滑油の戻り通路52aが形成され、下ケース18の戻り通路18mを落下する潤滑油が、オイルパン52の戻り通路52aを流れてオイルパン52の内部に戻される。下ケース18には、オイルポンプ120が設けられ、このオイルポンプ120は図示しない連動機構によりクランク軸24と連動して回転し、オイルパン52内の潤滑油をオイルストレーナ53を介して吸い上げ、下ケース18に形成した供給通路18cに供給する。潤滑油は供給通路18cからオイルパン52の側壁に形成した供給通路52bを流れてオイルフィルタ54を通り、さらに供給通路52cを流れて下ケース18の供給通路18cへ送られる。

下ケース18の供給通路18cは、図16及び図17に示すように、上ケース17の供給通路17eに連通し、この供給通路17eはクランク軸方向に形成されたメインギャラリ17fに連通している。このメインギャラリ17fから分岐供給通路17f1〜17f5が分岐し、潤滑油が分岐供給通路17f1〜17f5を流れて軸受支持部19a1〜19e1のそれぞれ軸受27a〜27eに供給されて潤滑する。さらに、分岐供給通路17f2には分岐供給通路17f21,17f22が連通され、潤滑油が分岐供給通路17f21,17f22を流れてクランクピン25a,25bに供給されて潤滑する。分岐供給通路17f4には分岐供給通路17f41,17f42が連通され、潤滑油が分岐供給通路17f41,17f42を流れてクランクピン25c,25dに供給されて潤滑する。

メインギャラリ17は、図9、図11に示すように、渡し通路17gを介してサブギャラリ17kに連通されている。このサブギャラリ17kから分岐通路17k1〜17k5が形成され、分岐通路17k1〜17k5は上ケース17の上接合面17bに開口している。

上ケース17の供給通路17eには、図12に示すように、供給通路17nが連通され、この供給通路17nはシリンダボディ20の供給通路20nに連通している。また、上ケース17の分岐通路17k1〜17k3はシリンダボディ20の供給通路20k1〜20k3に連通している。シリンダボディ20の供給通路20n、供給通路20k1〜20k3はシリンダボディ20の下接合面20aと上接合面20bに開口している。

供給通路20k1はシリンダヘッド21の供給通路21k1に連通し、潤滑油をシリンダヘッド21側へ供給する。供給通路20k2,20k3は潤滑油を軸受93aに供給して潤滑する。

このように、シリンダボディ20とクランクケース19の接合面に、動弁駆動力伝達機構Hに供給される潤滑油の供給経路の一部を形成しており、潤滑を確実に行なうことができ、信頼性も向上でき、しかも接合面から供給経路を容易に形成することができる。また、シリンダボディ20とシリンダヘッド21の接合面に、動弁駆動力伝達機構Hに供給される潤滑油の供給経路の一部を形成しており、潤滑を確実に行なうことができ、信頼性も向上でき、しかも接合面から供給経路を容易に形成することができる。

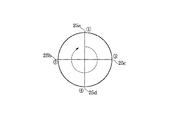

次に、バランサ軸32による一次慣性による偶力を消去する構成について説明する。図24はクランク軸とバランサの動作を説明するための断面図、図25はクランク軸を模式的に示す斜視図、図26はクランク角度を示す図、図27は1次慣性力の変化を示すグラフ、図28は往復運動部分の構成を模式的に示す図、図29は偶力ベクトルを説明するための斜視図、図30は1次慣性力の合成ベクトルを説明するための図、図31はクランクウェブのバランス率を示す斜視図である。

この実施の形態のエンジン1は、4気筒分のシリンダ孔3a1〜3d1が車幅方向に一列に並ぶように形成され、4つの気筒3a〜3dを車体左側から順番に1番気筒、2番気筒、3番気筒、4番気筒という。

バランサ軸32は、クランク軸24が回転することにより生じる1次偶力を打ち消すためのもので、バランサ軸32は、バランスウエイト35,36を有し、クランク軸24の回転がバランサ軸32とクラッチ機構44とを介してメイン軸41に伝達され、さらに、メイン軸41からシフト機構43を介してドライブ軸42に伝達され、クランク軸24の回転方向は、この実施の形態では図5において時計方向である。

クランク軸24の各クランクピン25a〜25dの回転方向の位置(クランク角度)は、図26に示すように、1番気筒用クランクピン25aに対する2番気筒用クランクピン25bのクランク角度が270°となり、1番気筒用クランクピン25aに対する3番気筒用クランクピン25cのクランク角度が90°となり、1番気筒用クランクピン25aに対する4番気筒用クランクピン25dのクランク角度が180°となるように形成されている。すなわち、このクランク軸24は、1番気筒用クランクピン25aと4番気筒用クランクピン25dとが第1の仮想平面(プレーン)上に位置し、2番気筒用クランクピン25bと3番気筒用クランクピン25cとが第2の仮想平面上に位置し、かつ前記両平面同士が直交する2プレーン、180°型のものである。なお、このエンジン1の点火順序は、1番気筒→3番気筒→2番気筒→4番気筒となる。

クランクウェブ26a〜26dは、クランク軸24の軸心を挟んで反対側にカウンターウェイト部が形成されている。このカウンターウェイト部の質量は、バランサ軸32と協働してエンジン1の加振力を低減することができるように設定されている。この質量は、このエンジン1の往復運動部分の質量の約50%(バランス率約50%)とすることにより、回転時に作用する偶力の大きさが適切になる。ここでいう適切な大きさの偶力とは、このエンジン1に装備することが可能なバランサ軸32によって打ち消すことができる大きさの偶力のことをいう。この実施の形態による2プレーン、180°型のクランク軸24は、1次、2次慣性力および2次偶力が消去されるから、クランクウェブをバランス率が約50%となるように形成することにより、残存1次偶力の偶力合成ベクトルの移動軌跡がクランク軸心まわりの円になる。すなわち、このクランク軸24を装備したエンジン1においては、1次偶力合成ベクトルを相殺する偶力ベクトルとなる偶力を発生する偶力バランサを装備することによって、1次偶力も消去することができる。以下、1次、2次慣性力および2次偶力が消去される理由と、1次偶力を消去する偶力バランサの構成について説明する。

(1)1次慣性力が消去される理由について

1次慣性力は、図27に示すように、ピストンの往復動に対応するようにクランク軸24に作用する。図27においては、1番気筒の往復運動質量による1次慣性力の変化を実線で示し、2番気筒の往復運動質量による1次慣性力の変化を破線で示し、3番気筒の往復運動質量による1次慣性力の変化を一点鎖線で示し、4番気筒の往復運動質量による1次慣性力の変化を二点鎖線で示す。同図に示すように、1番気筒のピストン22aが上死点に位置しているときには4番気筒のピストン22dが下死点に位置しているから、これら両気筒の往復運動質量による1次慣性力は互いに打ち消し合う。これと同様に、2番気筒と3番気筒の往復運動質量による1次慣性力も互いに打ち消し合う。このため、このクランク軸24においては1次慣性力は理論上0になる。

(2)2次慣性力が消去される理由について

各気筒の往復運動質量による2次慣性力F1〜F2は、図28に示すように各部の寸法、質量を定めると下記の式(1)〜(4)のように表される。図28において、mr=往復運動部分の質量(g)、L=コンロッド長(mm)、r=ピストンストローク/2(mm)、ω=2πN/60(rads)である。また、下記の式(1)〜(4)において、λ=コンロッド長/rである。F1=mr×rω2×1/λ×cos2θ・・・・(1)

F2=mr×rω2×1/λ×cos{2(θ+3π/2}・・・・(2)

F3=mr×rω2×1/λ×cos{2(θ+π/2}・・・・(3)

F4=mr×rω2×1/λ×cos{2(θ+π)}・・・・(4)

上記F1〜F4の総和F(2)は、下記に示すように0となるから、このクランク軸24においては2次慣性力は理論上0になる。

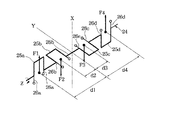

(3)2次偶力が消去される理由について

2次偶力は、図25に示すように、クランク軸24に2次慣性力F1〜F4が作用することにより生じるY軸回りのモーメントの総和である。Y軸とは、シリンダの軸線と平行なX軸と直交するとともに、クランク軸24の軸線と平行なZ軸と直交する方向に延びる軸のことをいう。なお、図25は、1番気筒のピストン22aが上死点に位置している状態を示している。2次慣性力F1〜F4は、1周期がクランク角180°となるように繰り返し生じるから、クランク角が互いに180°異なる1番気筒と4番気筒は、2次慣性力の作用する方向が同方向になる。また、1番気筒に対してクランク角が回転方向の前側に90°ずれる2番気筒と、回転方向の後側に90°ずれる3番気筒は、2次慣性力の作用する方向が1,4番気筒とは逆方向になる。このため、前記モーメントの総和からなる2次偶力FLは、Y軸から各気筒までの距離をd1〜d4とし、d1=d4,d2=d3とすると、下記に示すように0となる。

FL=F1×d1−F2×d2+F3×d3−F4×d4=0

このため、このクランク軸3においては2次偶力は0になる。

(4)残存1次偶力を消去する偶力バランサ6の構成について

クランク軸24に作用する1次偶力は、各クランクピン25a〜25dに作用する1次慣性力のベクトルの総和によって表すことができる。これを図29によって詳細に説明する。図29は、1番気筒のピストン22aが上死点に位置している状態、すなわち1番気筒用クランクピン25aがX軸(シリンダ軸線)上であって同図において上端に位置する瞬間の状態を描いてある。

このとき、1番気筒においては、往復運動部分(ピストン22a、ピストンピン25aおよびコンロッド23aの小端部)の質量による1次慣性力と、回転部分(クランクピン25a、コンロッド23aの大端部およびクランクウェブ26a,26a)の質量による1次慣性力との合力が上方に向けて作用するようになる。これは、このクランク軸24は上述したように約50%バランスとなるように形成されており、往復運動部分の上方ヘ向かうように作用する慣性力に対して、回転運動部分の下方へ向かうように作用する慣性力が約半分になるからである。すなわち、1番気筒においては、往復質量と回転質量による1次慣性力の合成ベクトルはX軸と平行に上方を指向するようになる。1番気筒の前記合成ベクトルの大きさは、図29(a)に示すように変化する。この合成ベクトルの回転方向は、クランク軸の回転方向とは逆の反時計まわりである。

2番気筒においては、ピストン25bが下死点から上死点に移動する途中の略中間点に位置するため、往復運動部分の慣性力は略0となる。このため、2番気筒においては、回転部分の慣性力(車体の後方を指向するように作用する)のみが作用することから、1次慣性力の合成ベクトルは、Y軸と平行に後方(図25においては右方)を指向するようになる。2番気筒の前記合成ベクトルの大きさは、図30(b)に示すように変化する。この合成ベクトルの回転方向は、クランク軸の回転方向とは逆の反時計まわりである。

3番気筒においては、ピストン25cが上死点から下死点に移動する途中の略中間点に位置するため、往復運動部分の慣性力は略0となり、回転部分の慣性力のみが作用する。このため、3番気筒の1次慣性力の合成ベクトルは、Y軸と平行に前方(図29においては左方)を指向するようになる。3番気筒の前記合成ベクトルの大きさは、図30(c)に示すように変化する。この合成ベクトルの回転方向は、クランク軸の回転方向とは逆の反時計まわりである。

4番気筒においては、ピストン25dが下死点に位置しているから、往復運動部分の慣性力は下方を指向し、この往復運動部分の約半分となる回転運動部分の慣性力は上方を指向する。このため、4番気筒の1次慣性力の合成ベクトルは、X軸と平行に下方を指向するようになる。4番気筒の前記合成ベクトルの大きさは、図30(d)に示すように変化する。この合成ベクトルの回転方向は、クランク軸の回転方向とは逆の反時計まわりである。

1番気筒の合成ベクトルと4番気筒の合成ベクトルは、方向が互いに180°逆方向で大きさが略一致するため、これら両気筒のクランクピン25a,25dに作用する1次慣性力が偶力となる。この偶力を以下においては第1の偶力という。この第1の偶力は、図29において、クランク軸24の軸線方向の中央を通りY軸と平行な仮想軸線YCを中心としてクランク軸24を回すような偶力となる。この第1の偶力のベクトルは、偶力が右ねじの締込み時の回転方向と同方向である場合、右ねじの進む方向となる。すなわち、この第1の偶力のベクトルは、前記仮想軸線YCに沿って前方を指向するようになる。図29においては、仮想軸線YCが位置しかつクランク軸24の軸線とは直交する平面を、理解し易いように同図の左端部に仮想平面Iとして描いてある。この仮想平面I上においては、前記第1の偶力のベクトルをAで示す。

一方、2番気筒の合成ベクトルと3番気筒の合成ベクトルは、方向が互いに180°逆方向で大きさが略一致するため、これら両気筒のクランクピンに作用する1次慣性力によって第2の偶力が生じる。この第2の偶力のベクトルは、偶力が右ねじの締込み時の回転方向と同方向である場合、右ねじの進む方向となるから、図29において、クランク軸3の軸線方向の中央を通りX軸と平行な仮想軸線XCに沿って上方を指向するようになる。前記仮想平面I上においては、前記第2の偶力のベクトルをBで示す。

これらベクトルAとベクトルBとを合成することによって、このエンジン1に作用する総合的な偶力の方向と大きさとを求めることができる。前記ベクトルAと前記ベクトルBとの合成ベクトルTは、図29の仮想平面I上に示すように、前方斜め上方を指向する。この合成ベクトルの大きさは、図30(e)に示すように変化する。この合成ベクトルの回転方向は、同じくクランク軸の回転方向とは逆の反時計まわりである。

この合成ベクトルTは、エンジン1の全ての1次偶力を表すものであるから、この合成ベクトルTと点対称となるベクトル(図29中に破線tで示す)の偶力をバランサ軸32により発生させることによって、エンジン1に生じる全ての1次偶力を消去することができる。合成ベクトルTと点対称になるベクトルtを以下においてバランサベクトルという。

前記合成ベクトルTと前記バランサベクトルtとを釣り合わせるためには、図30(e)に示す合成ベクトルTの回転軌跡が真円となることが最も効果的である。この実施の形態では、クランクウェブの重量バランスを約50%とすることによって、前記回転軌跡を略真円としている。前記バランサベクトルtを有するバランサ軸32は、図29中に破線br1,br2で示す方向に慣性力が生じるものとなる。すなわち、慣性力がbr1,br2となるようにバランサ軸32を形成することによって、このエンジン1の1次偶力をバランサ軸32によって釣り合わせて消去することができる。

ここで、前記回転軌跡が円となるようにクランクウェブの重量バランスを決める手法について説明する。各気筒の往復質量をMr(g)とし、各気筒の回転質量をMo(g)とし、1気筒当たり2つあるクランクウェブのアンバランス量(モーメント:gmm)を1番気筒から順にM1〜M8とすると、各クランクウェブのバランス率kは、k={M(1〜8)−Mo/2}/Mrとなる。

全ての気筒において1次慣性力の合成ベクトルを一定(円)とするためのアンバランス量M1〜M8は、M1〜M8=0.25×Mr+Mo/2である。なお、M1とM4とが等しくなりかつM2とM3とが等しくなれば、一対のクランクウェブのうち一方のバランス率kを0.25より小さくなるように形成し、他方のバランス率kをその分だけ大きくなるように形成することができる。

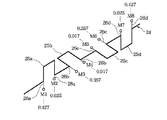

この実施の形態では、図31に示すように各クランクウェブのバランス率を設定した。すなわち、1番気筒と4番気筒については、エンジン外側に位置するクランクウェブ26a,26dのバランス率を0.427とし、エンジン1内側に位置するクランクウェブ26a,26dのバランス率を0.025とし、両方のクランクウェブでバランス率が0.452となるように形成した。また、2番気筒と3番気筒については、エンジン1外側に位置するクランクウェブ26b,26cのバランス率を0.357とし、エンジン1内側に位置するクランクウェブ26b,26cのバランス率を0.017として両方のクランクウェブでバランス率が0.374となるように形成した。

バランサ軸32は、図2、図24に示すように、クランク軸24より後方(図29で示すY軸に沿って後方)に離間する位置に配設され、第1および第2のバランスウエイト35,36が2番気筒と3番気筒のクランクピン25b,25cと対応する位置に設けられている。この実施の形態による第1および第2のバランスウエイト35,36は、軸線方向から見て扇状を呈するように形成され、最もクランク軸側に移動した状態で2番気筒用クランクウェブ26bと26bとの間と、3番気筒用クランクウェブ26cと26cとの間とに臨むように形成されている。また、バランサ軸32のバランスウエイト35,36は、質量を調整するためにヘビーメタルが埋設されている。バランスウエイト35は、図29中にbr1で示した慣性力を発生し、バランスウエイト36は、図29中にbr2で示した慣性力を発生するように形成されている。

この実施の形態によるバランサ軸32は、図24(a)〜(e)に示すように、バランスウエイト35,36とコンロッド23aの大端部23a1bとの接触を避けながらクランク軸24に可及的近接する位置に配設されている。図24(a)は、1番気筒のピストン22aが上死点に位置しているときの1番気筒のクランクピン25aとバランスウエイト35の位置を示し、同図(b)は、(a)図の状態からクランク軸24が180°回転した状態を示している。同図(c)は、(a)図の状態からクランク軸24が217.5°回転した状態を示し、同図(d)は、(a)図の状態からクランク軸24が225°回転した状態を示し、同図(e)は、(a)図の状態からクランク軸24が270°回転した状態を示す。なお、3番気筒用コンロッド23cの大端部23c1とバランスウエイト36との位置は、図24とは位相が180°異なるだけで同様になる。上述したように構成された直列4気筒エンジン1は、1次慣性力と、2次慣性力および2次偶力とをクランク軸24のみによって消去することができ、残存1次偶力をバランサ軸32によって消去することができる。