JP4540407B2 - 静電チャック - Google Patents

静電チャック Download PDFInfo

- Publication number

- JP4540407B2 JP4540407B2 JP2004190461A JP2004190461A JP4540407B2 JP 4540407 B2 JP4540407 B2 JP 4540407B2 JP 2004190461 A JP2004190461 A JP 2004190461A JP 2004190461 A JP2004190461 A JP 2004190461A JP 4540407 B2 JP4540407 B2 JP 4540407B2

- Authority

- JP

- Japan

- Prior art keywords

- electrostatic chuck

- wafer

- convex portion

- groove

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Description

また、近年半導体記憶素子の記憶容量が増大するに従い素子そのものが大型化し1cm角以上のチップの量産がなされているが、記憶密度の増大と大型化によりチップ内の各種膜厚が均一であることが求められている。

5 :貫通孔

6 :内部電極

7 :給電端子

8 :板状体

8a:載置面

8b:凸部

8c:環状の凸部

8d:溝

9 :熱交換部材

15:貫通孔

16:貫通孔

W :ウェハ

Claims (10)

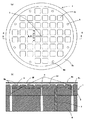

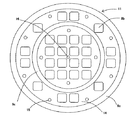

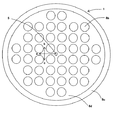

- 板状体の一方の主面をウェハを載せる載置面とし、前記板状体の他方の主面または内部に吸着用の電極を備えた静電チャックにおいて、前記板状体の一方の主面に、貫通孔、複数の凸部、外周に備えた環状の凸部、及びこれらの凸部間に備えた溝部を有するとともに、上記凸部の平面形状が4つの辺と4つの辺を繋ぐ屈曲線からなり、上記凸部が上記載置面に一様に配設されていることを特徴とする静電チャック。

- 上記屈曲線がR形状であり、その曲率半径が0.1〜2mmであることを特徴とする請求項1に記載の静電チャック。

- 上記溝の底面と凸部が繋がる部位をR形状とし、その曲率半径が0.01〜0.1mmであることを特徴とする請求項1または2に記載の静電チャック。

- 上記溝の底面の中心線平均粗さRaが2μm以下であることを特徴とする請求項1〜3のいずれかに記載の静電チャック。

- 上記凸部及び上記環状の凸部の頂面の総面積は、上記載置面の面積の50〜80%であり、かつ上記溝の底面から上記凸部の頂面までの距離が10〜100μmであることを特徴とする請求項1〜4のいずれかに記載の静電チャック。

- 上記貫通孔は、上記載置面の中心に1個と、該中心から同心円上に複数個備えられていることを特徴とする請求項1〜5のいずれかに記載の静電チャック。

- 上記環状の凸部を載置面の最外周と内側に備え、最外周の環状の凸部と内側の環状の凸部の間に複数の貫通孔を備え、さらに内側の環状凸部の内側に貫通孔を備えていることを特徴とする請求項1〜5のいずれかに記載の静電チャック。

- 上記貫通孔は、直径が0.1〜5mmであり、4〜100個備えていることを特徴とする請求項1〜7のいずれかに記載の静電チャック。

- 上記板状体の他方の主面に熱交換部材を取り付けたことを特徴とする請求項1〜8のいずれかに記載の静電チャック。

- 上記熱交換部材が金属板からなることを特徴とする請求項9に記載の静電チャック。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004190461A JP4540407B2 (ja) | 2004-06-28 | 2004-06-28 | 静電チャック |

| US11/571,347 US7586734B2 (en) | 2004-06-28 | 2005-06-27 | Electrostatic chuck |

| KR1020067027690A KR101142000B1 (ko) | 2004-06-28 | 2005-06-27 | 정전척 |

| PCT/JP2005/011743 WO2006001425A1 (ja) | 2004-06-28 | 2005-06-27 | 静電チャック |

| CNB2005800290751A CN100470756C (zh) | 2004-06-28 | 2005-06-27 | 静电卡盘 |

| TW094121434A TWI267940B (en) | 2004-06-28 | 2005-06-27 | Electrostatic chuck |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004190461A JP4540407B2 (ja) | 2004-06-28 | 2004-06-28 | 静電チャック |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006013256A JP2006013256A (ja) | 2006-01-12 |

| JP4540407B2 true JP4540407B2 (ja) | 2010-09-08 |

Family

ID=35780114

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004190461A Expired - Fee Related JP4540407B2 (ja) | 2004-06-28 | 2004-06-28 | 静電チャック |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4540407B2 (ja) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007201068A (ja) * | 2006-01-25 | 2007-08-09 | Taiheiyo Cement Corp | 静電チャック |

| JP5183058B2 (ja) * | 2006-07-20 | 2013-04-17 | アプライド マテリアルズ インコーポレイテッド | 急速温度勾配コントロールによる基板処理 |

| US9275887B2 (en) | 2006-07-20 | 2016-03-01 | Applied Materials, Inc. | Substrate processing with rapid temperature gradient control |

| JP5222442B2 (ja) * | 2008-02-06 | 2013-06-26 | 東京エレクトロン株式会社 | 基板載置台、基板処理装置及び被処理基板の温度制御方法 |

| JP2010025411A (ja) * | 2008-07-17 | 2010-02-04 | Fuji Electric Systems Co Ltd | 熱交換器およびパルス管冷凍機 |

| JP5550602B2 (ja) * | 2011-04-28 | 2014-07-16 | パナソニック株式会社 | 静電チャックおよびこれを備えるドライエッチング装置 |

| CN110085546B (zh) * | 2013-08-05 | 2023-05-16 | 应用材料公司 | 用于薄基板搬运的静电载体 |

| JP6650808B2 (ja) * | 2016-03-29 | 2020-02-19 | 日本特殊陶業株式会社 | 保持装置 |

| EP3482415A4 (en) * | 2016-07-09 | 2020-02-26 | Applied Materials, Inc. | Substrate carrier |

| JP7239560B2 (ja) * | 2018-03-26 | 2023-03-14 | 日本碍子株式会社 | 静電チャックヒータ |

| CN116454003A (zh) | 2018-04-05 | 2023-07-18 | 朗姆研究公司 | 有冷却气体区域和相应槽及单极静电夹持电极模式的静电卡盘 |

| JP2020186687A (ja) | 2019-05-15 | 2020-11-19 | エドワーズ株式会社 | 真空ポンプとそのネジ溝ポンプ部の固定部品 |

| JP7371860B2 (ja) * | 2019-10-07 | 2023-10-31 | 村田機械株式会社 | 静電吸着装置、及び接触部材の製造方法 |

| JP7696989B2 (ja) * | 2020-07-06 | 2025-06-23 | アプライド マテリアルズ インコーポレイテッド | 温度制御を改善した静電チャック |

| JP7633866B2 (ja) * | 2021-04-08 | 2025-02-20 | 日本特殊陶業株式会社 | 保持部材 |

| JP7282837B2 (ja) * | 2021-07-20 | 2023-05-29 | 株式会社Kokusai Electric | 基板処理装置、半導体装置の製造方法及びプログラム |

| JP7528038B2 (ja) * | 2021-08-24 | 2024-08-05 | 東京エレクトロン株式会社 | 静電チャック、基板支持器、プラズマ処理装置及び静電チャックの製造方法 |

| JP7537585B1 (ja) * | 2023-10-10 | 2024-08-21 | Toto株式会社 | 静電チャック |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3370489B2 (ja) * | 1995-08-31 | 2003-01-27 | 京セラ株式会社 | 静電チャック |

| JP4094262B2 (ja) * | 2001-09-13 | 2008-06-04 | 住友大阪セメント株式会社 | 吸着固定装置及びその製造方法 |

-

2004

- 2004-06-28 JP JP2004190461A patent/JP4540407B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006013256A (ja) | 2006-01-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4540407B2 (ja) | 静電チャック | |

| US7586734B2 (en) | Electrostatic chuck | |

| JP6627936B1 (ja) | 静電チャック装置および静電チャック装置の製造方法 | |

| JP6064908B2 (ja) | 静電チャック装置 | |

| JP6001402B2 (ja) | 静電チャック | |

| JP5969488B2 (ja) | 試料保持具 | |

| JP2008300491A (ja) | 静電チャック | |

| CN111446197B (zh) | 静电吸盘和包括其的静电吸盘装置 | |

| JP2016082206A (ja) | 静電チャック及びその静電チャックに使用されるベース部材 | |

| CN111048462B (zh) | 基板支承装置及其制造方法 | |

| JP4739039B2 (ja) | 静電チャック装置 | |

| JP2004282047A (ja) | 静電チャック | |

| JP7483952B2 (ja) | ヒータ | |

| JP6027140B2 (ja) | 試料保持具 | |

| JP5011736B2 (ja) | 静電チャック装置 | |

| EP3041039B1 (en) | Sample-retainer | |

| JP2004253789A (ja) | 静電チャック | |

| US12431379B2 (en) | Ceramic substrate, method of manufacturing the ceramic substrate, electrostatic chuck, substrate fixing device, and package for semiconductor device | |

| JP6139249B2 (ja) | 試料保持具 | |

| JP7373111B2 (ja) | 静電チャック | |

| JP7697548B1 (ja) | 静電チャック | |

| US20250069933A1 (en) | Electrostatic chuck | |

| JP2025128700A (ja) | 保持装置 | |

| JP2025115401A (ja) | 静電チャック | |

| JP2014192207A (ja) | 試料保持具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070516 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100525 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100622 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4540407 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130702 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |