JP4236503B2 - 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 - Google Patents

加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 Download PDFInfo

- Publication number

- JP4236503B2 JP4236503B2 JP2003101961A JP2003101961A JP4236503B2 JP 4236503 B2 JP4236503 B2 JP 4236503B2 JP 2003101961 A JP2003101961 A JP 2003101961A JP 2003101961 A JP2003101961 A JP 2003101961A JP 4236503 B2 JP4236503 B2 JP 4236503B2

- Authority

- JP

- Japan

- Prior art keywords

- workability

- stainless steel

- oxidation resistance

- ferritic stainless

- containing heat

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Metal Rolling (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Description

【発明の属する技術分野】

本発明は、暖房機器、厨房機器等の燃焼機器部材及び二輪車等の排気系部材で触媒を担持されて使用される担体、ヒートチューブ等の部品に好適な、加工性、耐酸化性に優れた耐熱フェライト系ステンレス鋼板に関する。

【0002】

【従来の技術】

ストーブのチムニー材などの暖房器具、電熱用材料又は厨房機器の燃焼機器部材として、SUH21(18Cr−3Al)等のAl含有フェライト系ステンレス鋼が使用されている。Al含有フェライト系ステンレス鋼の耐酸化性は、Al2O3を主体とする酸化皮膜の緻密さによって決まるため、Al含有量が高いほど優れた耐高温酸化性を示す。一方、Al含有量が高くなると加工性が劣化するため、加工性と耐酸化性を両立し得るAl含有フェライト系ステンレス鋼の開発が要求されている。

【0003】

また、Al含有フェライト系ステンレス鋼は、自動車排気ガス浄化装置にも用いられており、排気ガス中の過酷な高温酸化環境において優れた耐酸化性を有する材料の開発が進められてきた。例えば、特許文献1には、希土類元素及びYを添加して耐酸化性を向上させた20Cr−5Al鋼が開示されている。

【0004】

特に最近、環境問題の高まりから四輪車だけでなく、二輪車にも触媒方式による排気ガス浄化装置の装着が進められている。二輪車においても、20Cr−5Al鋼の箔を使用した金属担体が使用されているが、金属担体以外に、ヒートチューブ、排気管等の部品の内面に触媒を担持する方式も採用されている。

【0005】

それらの部材には、板厚が0.6〜1.5mm程度の鋼板が使用されるが、金属担体と同じように20Cr−5Al鋼、SUH21鋼等のAl含有フェライト系ステンレス鋼を適用した場合、耐酸化性は優れるものの加工性、溶接性が悪いためマフラー成形時の製造コストが高くなるばかりでなく、複雑形状の部材には適用できないという問題がある。

【0006】

このような問題に対して、特許文献2には、TiをTi/(C+N)が6以下になるように添加し、深絞り加工後の靭性を向上させたAl含有フェライト系ステンレス鋼が開示されている。また、特許文献3には、低Al化及びSi添加により、排気ガス中での耐酸化性、溶接性及び加工性に優れた触媒担持用耐熱フェライト系ステンレス鋼が開示されている。

【0007】

しかし、これらの方法では、加工性の指標として考慮されているのは圧延方向の伸びだけであり、燃焼機器の複雑な形状の部品を成形するには、加工性が不十分である。また、触媒担持用耐熱フェライト系ステンレス鋼としては、更なる耐酸化の向上が要求されている。

【0008】

【特許文献1】

特開平4−12833号公報

【特許文献2】

特開平4−354857号公報

【特許文献3】

特開2000−316773号公報

【0009】

【発明が解決しようとする課題】

本発明の目的は、燃焼機器部材又は触媒担持用部品として最適な、加工性及び耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼冷延鋼板を提供するものである。

【0010】

【課題を解決するための手段】

本発明者は、以上の課題に鑑み、Al含有フェライト系ステンレス鋼の加工性と耐酸化性について詳細な検討を行い、成分及び製造プロセスを最適化した。本発明の要旨は、以下のとおりである。

【0011】

(1)質量%で、

C :0.001〜0.015%、 N :0.002〜0.02%

C+N:0.003〜0.02%、 Si:0.3〜0.8%、

Mn:1.0%以下、 P :0.04%以下、

S :0.02%以下、 Cr:13〜20%、

Al:1.5〜2.5%未満、 Cu:0.5%以下

Ti:3×(C+N)〜20×(C+N)%

を含有し、残部がFe及び不可避的不純物からなり、ミクロ組織において結晶粒度番号が7〜10であり、圧延方向に対して、0°、45°、90°方向の伸びの最小値Elmin[%]、及び、r値の最小値rminが、それぞれ、Elmin≧25%、及び、rmin≧1.0を満足することを特徴とする加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。

【0012】

(2) 質量%で、

Mo:0.1〜2.5%、 Ni:0.1〜2.5%、

Nb:0.01〜0.5%、 V :0.05〜0.5%、

B :0.0005〜0.005%

の1種又は2種以上を含有することを特徴とする前記(1)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。

【0013】

(3) 質量%で、

Mg:0.0005〜0.005%、Ca:0.0005〜0.005%、

REM:0.001〜0.01%

の1種又は2種以上を含有することを特徴とする前記(1)又は(2)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。

【0018】

(4) 前記(1)〜(3)の何れかに記載の成分からなるスラブ又はインゴットを熱間圧延、冷間圧延し、900〜1000℃で最終焼鈍することを特徴とする、前記(1)〜(3)の何れかに記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0019】

(5) 前記熱間圧延後、冷間圧延前に熱延板焼鈍を800〜1000℃で行うことを特徴とする(4)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0020】

(6) 前記熱延板焼鈍後、圧下率が40%以上の冷間圧延を行い、最終焼鈍を行うことを特徴とする前記(5)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0021】

(7) 前記冷間圧延後、中間焼鈍を800〜1000℃で行い、最終冷間圧延を行うことを特徴とする前記(4)又は(5)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0022】

(8) 前記最終冷間圧延の圧下率が40%以上であることを特徴とする前記(7)記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0023】

(9) 前記最終焼鈍後、ふっ酸濃度が20〜100g/l、硝酸濃度が40〜150g/l、液温が20〜60℃の酸洗液中で酸洗することを特徴とする前記(4)〜(8)の何れかに記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

【0027】

【発明の実施の形態】

本発明者は、耐酸化性が良好なAl含有フェライト系ステンレス鋼である18Cr−3Al−0.25Si鋼(SUH21鋼相当)の加工性について検討した。その結果、最終焼鈍で十分に粒成長していないことが加工性が低下した原因であることが判明した。したがって、最終焼鈍温度を高温で行うことにより加工性が向上すると考えられる。

【0028】

しかし、Al含有フェライト系ステンレス鋼の最終焼鈍を高温で行うと、Al2O3を含有する酸化皮膜が生成し、酸洗工程でのスケール除去が困難になるという問題を生じる。

【0029】

このような問題を解決するために、C、Nを低減し、Tiを添加して高純化し、Al量の低減とSi添加量の最適化を組み合わせることにより、耐酸化性を損なうことなく、再結晶温度を低下させて加工性を向上させたAl含有耐熱フェライト系ステンレス鋼の開発を指向した。

【0030】

本発明者は、高純化したAl含有フェライト系ステンレス鋼の加工性に及ぼすSiの影響について検討を行った。

【0031】

C、Nを低減し、Tiを添加した18Cr−2Al系のフェライト系ステンレス鋼に、0.1〜1.5%のSiを添加し、圧延方向に対して、0°の方向(L方向という)、45°の方向(D方向という)、90°の方向(C方向という)を長手とする引張試験片をJIS Z 2201に準拠して採取し、引張試験をJIS Z 2241に準拠して行い、またランクフォード値(r値という)をJIS Z 2254に準拠して測定した。

【0032】

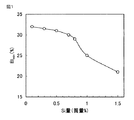

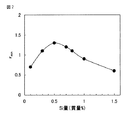

Si量に対して、L方向、D方向、C方向の破断伸びの最小値をElminを図1に、r値の最小値をrminを図2に示す。図1及び図2に示したように、Si量が0.3〜0.8%の範囲において、Elminが25%以上、rminが1.0以上になり、特に、rminがSiの添加により向上し、0.5%超を添加すると緩やかに減少する傾向があることを見出した。

【0033】

また、Si量の最適化により再結晶温度も低下し、焼鈍温度を低くすることができた。これにより酸洗性も大きく改善され、酸化スケールが問題なく除去できるようになった。これらの成分及び製造方法の組み合わせにより、優れた加工性と耐酸化性を両立できるAl含有耐熱フェライト系ステンレス鋼の開発に成功した。

【0034】

更に、本発明者は耐酸化性を発現する表面皮膜に着目し、合金成分中のAl量を増加させずに表面皮膜を改質し、耐酸化性を向上させる方法について検討を行った。Al含有量が3%未満のフェライト系ステンレス鋼板では、排ガス中のような厳しい酸化雰囲気で熱処理を行うと、AlだけでなくFe、Cr等が酸化されて、皮膜中のAl量が低くなり、耐酸化が低下する。

【0035】

本発明者は、Fe、Crの酸化を抑制するため、熱処理雰囲気中の酸素含有量に着目し、詳細な検討を行った。その結果、Al含有フェライト系ステンレス鋼を微量の酸素を含む雰囲気で熱処理すると、耐酸化性が改善されることがわかった。

【0036】

この耐酸化性に優れた鋼の表面に生成した酸化皮膜をグロー発光分光法(GDS)で解析した。その結果、皮膜中のAl量が、Al2O3の化学量論的組成よりも低くても、耐酸化性向上に有効であることを見出した。

【0037】

この知見を基に、耐酸化性と加工性を両立する合金成分及び酸化皮膜を形成する熱処理条件を検討し、本発明を完成させるに至った。

【0038】

以下、本発明について詳細に説明する。

【0039】

Cは、鋼中に含まれる不可避的不純物であり、過剰に含有すると加工性、溶接性が低下し、高温加熱時のAl2O3皮膜の形成が不安定になる。そのためC量は低いほど好ましいが、C量を過度に低減するには精錬のコストが増大する。

【0040】

本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合には、C量を0.001〜0.015%の範囲とした。

【0041】

Nは、Cと同様、鋼中に含まれる不可避的不純物であり、含有量が低いほど好ましいが、過度に低減するには精錬のコストが増大する。

【0042】

Nは、含有量が0.02%を超えると加工性、溶接性が低下し、高温加熱時のAl2O3皮膜の形成が不安定になる。そのため、N量の上限を0.02%以下とした。

【0043】

本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合には、N量の下限を0.002%以上とすることが必要であり、触媒担持部材に用いる場合も、下限を0.002%以上とすることが好ましい。

【0044】

本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合には、加工性の低下を防止するために、CとNの合計量を0.02%以下に制限することが必要である。C+Nの下限は、精錬コストを考慮し、Cの下限とNの下限の合計である0.003%以上とした。

【0045】

Siは、本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器材に適用する際には、極めて重要な元素である。Siは、高温酸化雰囲気において、保護性の高いAl2O3皮膜の形成を促進し、耐酸化性の向上に寄与する。一方、過剰に含有すると、加工性及び溶接性が著しく低下する。

【0046】

耐酸化性を向上させ、かつ良好な加工性を得るには、0.3〜0.8%の添加が好ましく、0.4〜0.6%の添加が最適である。

【0047】

触媒担持部材に用いる際にもSiは有用な元素であり、Alの代替として添加することできる。Siの添加により、エンジン排気ガス環境下において、触媒機能の維持に必要なAl含有量を低減することが可能になる。

【0049】

Mnは、加工性を劣化させる元素であり、また過剰な添加により良好な耐酸化性を有する酸化皮膜の形成を阻害する。本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合は、上限を1.0%とすることが必要であり、好ましい上限は0.5%である。

【0051】

Pは、鋼中に不可避的に含まれる不純物であり、0.04%を超えて含有すると加工性が低下するために0.04%を上限とした。P量を0.01%未満にするには精錬のコストが増大するため、0.01%を下限とすることが好ましい。

【0052】

Sは、鋼中に不可避的に含まれる不純物であり、0.02%を超えて含有すると耐酸化性が良好な表面の酸化皮膜の形成を著しく阻害するため、0.02%を上限とした。S量の下限は低いほど好ましいが、0.0001%未満にするには精錬上のコストが増大する。精錬コストを考慮すると、更に好ましいS量の下限は、0.005%である。

【0053】

Crは、耐食性を向上させ、耐酸化性の良好な表面の酸化皮膜の密着性を向上させるために重要な元素であるが、過剰な添加により溶接性、加工性が著しく低下する。

【0054】

本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合は、Cr量を13〜20%の範囲とすることが必要である。

【0055】

Alは、耐酸化性に優れた、Al2O3を含む酸化皮膜を形成させる本発明の必須元素である。しかし、過剰の添加により、加工性、溶接性、酸洗性を損なう。本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合は、Al量を1.5〜2.5%未満とすることが必要である。

【0057】

Tiは、加工性及び耐酸化性に有害なC、Nを炭窒化物として固定し、酸化皮膜の密着性も改善し、更に溶接部の加工性、耐食性を確保するためにも重要な元素である。この効果は、Ti添加量が(C+N)の含有量の3倍未満では不十分である。一方、(C+N)の含有量の20倍超のTiを添加すると、固溶Tiが増加して加工性を劣化させる。

【0058】

したがって、Ti添加量は、(C+N)の含有量の3〜20倍とすることが必要である。また、好ましいTi添加量の範囲は、(C+N)の8〜15倍である。

【0059】

Cuは耐食性を向上させる元素であるが、加工性を低下させる作用が著しいため、本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に適用するには、上限を0.5%に制限する必要がある。また、下限は低い方が好ましいが、0.1%未満とするには精錬のコストが増大するため、0.1%以上とすることが好ましい。

【0061】

更に、必要に応じて、Mo、Ni、Nb、V、B、Mg、Ca、REMの1種又は2種以上を添加してもよい。

【0062】

Moは、0.1%以上の添加により、高温強度が向上するが、2.5%を超えて添加すると加工性、溶接性が低下する。そのため、Moの添加量は、0.1〜2.5%の範囲とすることが好ましい。

【0063】

Niは、0.1%以上の添加により加工性を改善するが、2.5%を超えて添加すると溶接部にマルテンサイト相が生成し、溶接部加工性が低下する。そのため、Niの添加量は、0.1〜2.5%の範囲とすることが好ましい。

【0064】

Nb、Vは、Tiと同様にC、Nを固定する効果を有し、Nbは0.01%以上、Vは0.05%以上の添加により、加工性、溶接部特性を改善するが、Nb、Vを0.5%超添加すると加工性、溶接性を劣化させる。そのため、Nbの添加量を0.01〜0.5%、Vの添加量を0.05〜0.5%の範囲とすることが好ましい。

【0065】

Bは、0.0005%以上の添加により、成形時の二次加工割れを防止する効果があるが、0.005%超を添加すると溶接性が低下する。そのため、Bの添加量は、0.0005〜0.005%の範囲とすることが好ましい。

【0066】

Mg、Ca、REMは、表面の酸化皮膜の密着性を改善し、溶接部の組織を微細化して溶接部の加工性を向上する元素であるが、過剰に添加すると鋼板製造時に疵を生じ易くなり、また、溶接性を損なう。

【0067】

そのため、Mg量を0.0005〜0.005%、Ca量を0.0005〜0.005%、REM量を0.001〜0.01%の範囲とすることが好ましい。

【0068】

本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材に用いる場合、加工性を向上させるために、ミクロ組織、伸び、r値を規定することが必要である。

【0069】

ミクロ組織は、十分に再結晶していることが必要であり、結晶粒度番号を7〜10の範囲とした。これは、結晶粒度番号が、7未満であると結晶粒が大きすぎるため、加工時に肌荒れが生じ易く、10を超えると、必要な加工性が得られないためである。結晶粒度番号は、JIS G 0552に準拠して測定すればよい。

【0070】

伸びとr値については、L方向、D方向、C方向で、JIS Z 2241に準拠して測定した破断伸びとJIS Z 2254に準拠して測定したr値の最小値が加工性を決める重要な指標である。

【0071】

伸びの最小値Elminが25%以上であり、r値の最小値rminが1.0以上であると、十分な加工性を確保することができる。Elmin、rminは高いほどよいが、Elminを40%超、rminを2.5超とするためには、製造コストが著しく増大する。

【0072】

本発明のAl含有耐熱フェライト系ステンレス鋼を触媒担持部材として用いるには、耐酸化性に優れた表面皮膜を有することが必要である。

【0076】

このような表面皮膜が形成された場合、Al量が1%程度であっても、耐酸化性は著しく向上する。そのため、Al量を1.5〜2.5%未満含有する燃焼機器部材として用いる場合にも、Al量が15%以上である酸化皮膜を表面に形成させることが好ましい。

【0077】

表面皮膜のAl量、厚みはグロー発光分光法(GDSという)によって測定することができる。これは、GDSによって得られた時間とFe、Al、酸素等の発光強度を示すプロファイル(GDSプロファイルという)から、Al量と表面皮膜厚さを算出する方法である。

【0078】

本発明のAl含有ステンレス鋼の製造方法は、溶解、鋳造、熱間圧延するものであり、その後は、熱延板焼鈍、酸洗、冷間圧延、最終焼鈍又は冷間圧延、中間焼鈍、酸洗、最終冷間圧延、最終焼鈍を行い、酸洗するものである。

【0079】

更に、微量の酸素を含むアルゴン雰囲気、窒素雰囲気又はアルゴンと窒素の混合雰囲気で熱処理を行ってもよい。

【0080】

燃焼機器部材に用いるAl含有ステンレス鋼の製造方法において、加工性を向上させ、酸洗性を確保するために、最終焼鈍は極めて重要である。最終焼鈍の温度が、900℃未満では、十分な再結晶が行われず、必要な加工性が発現しない。

【0081】

また、1000℃を超えると、酸化スケールが強固になるため、酸洗工程でのスケールの除去が困難となり好ましくない。従って、最終焼鈍温度は、900〜1000℃の範囲とすることが必要である。

【0082】

加工性を更に向上させるには、熱間圧延後の製造工程において、熱延板焼鈍、酸洗、冷間圧延、最終焼鈍又は冷間圧延、中間焼鈍、最終冷間圧延、最終焼鈍のように、冷間圧延の前後に焼鈍を行うことが好ましい。熱延板焼鈍と中間焼鈍の両方を行ってもよい。

【0083】

熱延板焼鈍及び中間焼鈍の焼鈍温度は、800〜1000℃の範囲とすることが好ましい。これは、焼鈍温度が800℃未満では、必要な加工性が得られ難く、1000℃を超えると、結晶粒が大きくなりすぎ、加工時に肌荒れを生じ易くなるためである。

【0084】

冷間圧延は、中間焼鈍を行わない場合は総冷延圧下率を、中間焼鈍を行う場合は最終冷間圧延の冷延圧下率(最終冷延圧下率という)を40%以上とすることが好ましい。

【0085】

これは、総冷延圧下率又は最終冷延圧下率が40%未満では、歪の導入が不十分で、不均一であり、最終焼鈍による再結晶が遅れて加工性が低下する可能性があるためである。特に好ましい条件は、総冷延圧下率が60%以上、最終冷延圧下率が50%以上である。

【0086】

総冷延圧下率又は最終冷延圧下率が95%を超えると、その効果が飽和するだけでなく、圧延ロールへの負荷が著しく大きくなる。従って、総冷延圧下率又は最終冷延圧下率の上限を95%とすることが好ましい。

【0087】

なお、総冷延圧下率は、熱延板の板厚と最終冷間圧延後の冷延板(最終冷延板という)の板厚の差を熱延板の板厚で除した値を百分率で表したものである。熱延板の板厚は、熱延板焼鈍後に測定しても良く、最終冷延板の板厚は最終焼鈍後又は酸洗後に測定してもよい。

【0088】

また、最終冷延圧下率は、中間焼鈍前又は中間焼鈍後の冷延板(中間冷延板)の板厚と最終冷延板の板厚の差を中間冷延板の板厚で除した値を百分率で表したものである。

【0089】

最終焼鈍後の酸洗は、ソルト、硝酸電解槽、硝弗酸槽から構成されるが、硝弗酸槽において、ふっ酸濃度が20〜100g/l、硝酸濃度が40〜150g/l、液温が20〜60℃であることが好ましい。

【0090】

これは、ふっ酸濃度が20g/l未満、硝酸濃度が40g/l未満では、酸化スケール除去が不十分あるため、スケール残りによる発色等が起こり、ふっ酸濃度が100g/l超、硝酸濃度が150g/l超では、酸洗過多で母材の肌荒れが目立ち、酸洗液の液温が20℃未満であると、酸洗が不十分となりスケール残りが発生し易く、60℃を超えると、酸洗過多で肌荒れが目立つためである。

【0091】

触媒担持部材に用いる本発明のAl含有耐熱フェライト系ステンレス鋼の製造において、最終焼鈍、酸洗後、耐酸化性に優れた表面皮膜を形成するために、微量の酸素を含むアルゴンガス、窒素ガス、アルゴンと窒素の混合ガスの何れかの雰囲気で熱処理を行うことが必要である。

【0093】

また、H2ガスを含むような還元性雰囲気では熱処理中に酸化皮膜が形成されないため好ましくない。真空中に微量の酸素を導入した雰囲気でもよいが、真空チャンバー等の設備が必要である。

【0094】

微量の酸素を含むアルゴン及び/又は窒素からなる雰囲気は、あらかじめ酸素含有量を調節したアルゴンガスボンベ、窒素ガスボンベ、アルゴンと窒素の混合ガスボンベのガスを使用しても良く、酸素ガスとアルゴンガス及び/又は窒素ガスをガス混合機等を用いて、酸素濃度を酸素濃度計によって測定しながら、それぞれのガスの流量を調整し、混合してもよい。

【0097】

また、研磨仕上げの後に熱処理を行った場合、より皮膜中のAl量が高い表面皮膜が形成されるため好ましい。更に、このAl含有鋼板をマフラー等の部品に組み立ててから本願発明の熱処理を行ってもよい。

【0099】

なお、本発明のAl含有耐熱フェライト系ステンレス鋼を燃焼機器部材として用いる場合にも、微量の酸素を含むアルゴン雰囲気、窒素雰囲気又はアルゴンと窒素の混合雰囲気で熱処理を行うことが好ましい。熱処理の条件は、触媒担持部材に適用する際の条件と同様でよい。

【0100】

【実施例】

更に、実施例により本発明を詳細に説明する。

【0101】

(実施例1)

表1に示す化学成分を有する50kg鋼塊を溶製し、熱延を行って板厚4mmの熱延板とした。

【0102】

【表1】

【0103】

その後、冷間圧延により、2mm厚の鋼板とし、900℃で1分保持する中間焼鈍を行って、酸洗した。その後、更に最終冷間圧延により1mm厚の鋼板とし、950℃で1分保持する最終焼鈍を行った後、酸洗した。

【0104】

中間焼鈍後、最終焼鈍後の酸洗は、ソルト、電解硝酸、硝弗酸の順で行い、硝弗酸の硝酸とふっ酸の液組成は、ふっ酸50g/l、硝酸80g/lとし、液温は50℃とした。

【0105】

これらの鋼板から、組織観察試験片、酸化試験片及び引張試験片を作製した。組織観察試験片は、板幅方向中央部の圧延方向断面位置から採取した。酸化試験片は、20mm角の小片を採取し、表面を機械研磨し、#400仕上げとした。引張試験片は、JIS Z 2201の13B号試験片とし、L方向、D方向及びC方向を長手として作製した。

【0106】

組織観察試験片を鏡面研磨後、エッチングし、100倍に拡大して観察を行い、粒度番号をJIS G 0552に準拠して求めた。酸化試験は、大気中に800℃、1000℃で200時間保持する連続酸化試験を行い、酸化増量と剥離スケールの有無で評価した。

【0107】

酸化増量は、以下のようにして測定した。まず試験前に重量測定を行った試験片を、試験温度に保持した炉に挿入し、試験時間経過後、炉から取り出し、素早く、ふた付の金属容器に収納し空冷する。ふた付の金属容器の重量も予め測定しておく。空冷後、試験片の入ったふた付きの金属容器の重量を測定する。

【0108】

このとき、空冷中に剥離したスケールは、金属容器中に残っている。酸化増量は、試験片の入ったふた付きの金属容器の重量から、試験前の試験片重量とふた付きの金属容器の重量を減じた値を試料の表面積で除して評価した。ここで、重量の単位はmg、表面積の単位はcm2であり、酸化増量の単位はmg/cm2である。

【0109】

スケール剥離の有無は以下のようにして評価した。試験片をふた付きの金属容器から取り出して、外観を目視し、スケール剥離が見られるものはスケール剥離ありと評価した。スケール剥離が見られないものは、金属容器から取り出した試験後の試験片の重量測定を行った。

【0110】

試験片の入ったふた付きの金属容器の重量から、試験後の試験片重量及び予め測定したふた付きの金属容器の重量を減じた値を表面積で除したスケール剥離量が、0.01mg/cm2未満である場合はスケール剥離なし、0.01mg/cm2以上の場合をスケール剥離ありと評価した。

【0111】

引張試験は、JIS Z 2241に準拠して行い、r値の測定は、JIS Z 2254に準拠して行った。その結果から、破断伸び、r値のL方向、D方向、C方向の最小値Elmin、rminを評価した。更に、加工性を評価するために、円筒絞り試験を行った。

【0112】

試験片を直径100mmの円形ブランクとし、ポンチの直径は50mm、肩Rは5mm、ダイスの直径は51.6mm、肩Rは5とし、潤滑剤としてジョンソンワックスを用いた。試験は10回行い、絞り抜けた回数で加工性を評価した。

【0113】

試験の結果を表2に示す。No.1〜4は、本発明の請求項1の要件を満足し、Elminが25%、rminが1.0以上であり、これらの鋼は、円筒絞り試験で全て成型できた。更に、耐酸化性についても、酸化増量が極めて少なく、概観の目視において異常酸化や剥離も見られず、良好であった。これに対し、Siが本発明の範囲よりも少ないNo.5はrminが低く、円筒絞り試験で破断したものがあり、酸化試験においてスケール剥離が見られた。また、本発明の範囲よりもSi量の多いNo.6、7は、Elmin及びrminが低く、円筒絞り試験で破断が生じた。

【0114】

【表2】

【0115】

(実施例2)

表3に示す化学成分を有する鋼塊を溶製し、熱間圧延により3mmの熱延板とし、900℃で、1分保持する熱延板焼鈍を行い、酸洗した。

【0116】

【表3】

【0117】

その後、冷間圧延により1mm厚の鋼板として、950℃で1分保持する最終焼鈍を行い、実施例1と同じ条件で酸洗を行って鋼板を製造した。酸洗後、目視によりスケール残りの有無を評価した。

【0118】

これらの鋼板から、実施例1と同様に、組織観察試験片、酸化試験片及び引張試験片を作製し、粒度番号、酸化試験及び引張試験、r値の測定を行った。

【0119】

試験の結果を表4に示すが、No.8〜22は、成分、粒度番号、Elmin、rminが本発明の範囲であり、加工性及び耐酸化性に優れている。

【0120】

特に、No.9は、18Cr−2Al−0.5Si鋼であり、Elminは29%、rminは1.1と優れた加工性を示し、耐酸化性もAlが2%と低いがSiの効果によって、3%のAlを含有するNo.23と同等以上の耐酸化性を示す。

【0121】

なお、No.23は、18Cr−3Al−0.25Si鋼でSUH21相当鋼であり、Alが本発明の範囲よりも高いため、加工性が不十分である。

【0122】

また、Al量が本発明の範囲よりも低いNo.24、25は、1000℃での酸化試験でスケール剥離が見られ、耐酸化性が不十分あり、Alが高いNo.26は、加工性が不十分であり、かつスケール残りが発生していた。

【0123】

【表4】

【0124】

(実施例3)

表1のC鋼を実施例1と同様の条件で溶解、鋳造し、熱延を行って3mmの熱延板とした。その後、表5に示す製造条件で鋼板を製造した。

【0125】

【表5】

【0126】

これらの鋼板から、実施例1と同様に、組織観察試験片、酸化試験片及び引張試験片を作製し、粒度番号の測定、酸化試験及び引張試験を行った。結果を表6に示す。

【0127】

【表6】

【0128】

酸化試験の結果は、表2のNo.3とほぼ同様であり、記載を省略した。表6に示す本発明例は、Elminが25%以上、rminが1.0以上を満足し、優れた加工性を示している。また、スケール残りや肌荒れ等もなく、優れた鋼板であることを示している。

【0129】

No.27〜40は、熱間圧延後、熱延板焼鈍、冷間圧延し、最終焼鈍を施したものであり、No.41〜54は、熱間圧延、冷間圧延、中間焼鈍、最終冷間圧延、最終焼鈍を施したものであり、No.55は、熱延板焼鈍と中間焼鈍の両方を施したものである。

【0130】

No.29〜40、43〜55は、最終焼鈍を請求項8に係る本発明の範囲内で実施したものであり、結晶粒度、Elmin、rminが請求項1に係る発明の範囲内であり、加工性が良好である。

【0131】

一方、No.27、41は、最終焼鈍温度が低いため、粒成長が充分でなく、加工性に劣る。No.28、42は、最終焼鈍温度が高いため、結晶粒径が粗大化し、また、酸洗後にスケール残りが発生した。

【0132】

また、No.34、48は、酸洗液中の、ふっ酸と硝酸が少ないため、スケール残りが発生し、No.35、49は、ふっ酸と硝酸が多すぎるため、酸洗後に鋼板に肌荒れが生じた。

【0133】

更に、No.36、50は、酸洗液の液温が低すぎるため、スケール残りが発生し、No.37、51は液温が高すぎて、酸洗後に鋼板に肌荒れが生じた。

【0157】

【発明の効果】

本発明により、加工性と耐酸化性に優れ、暖房機器、厨房機器等の燃焼機器部材又は二輪車等のマフラー等の触媒担持部材に好適な、Al含有耐熱フェライト系ステンレス鋼を提供することができ、産業上の貢献が極めて高い。

【図面の簡単な説明】

【図1】 ELminに及ぼすSi量の影響し示した図である。

【図2】 rminに及ぼすSi量の影響し示した図である。

Claims (9)

- 質量%で、

C :0.001〜0.015%、

N :0.002〜0.02%、

C+N:0.003〜0.02%、

Si:0.3〜0.8%、

Mn:1.0%以下、

P :0.04%以下、

S :0.02%以下、

Cr:13〜20%、

Al:1.5〜2.5%未満、

Cu:0.5%以下

Ti:3×(C+N)〜20×(C+N)%

を含有し、残部がFe及び不可避的不純物からなり、ミクロ組織において結晶粒度番号が7〜10であり、圧延方向に対して、0°、45°、90°方向の伸びの最小値Elmin[%]、及び、r値の最小値rminが、それぞれ、Elmin≧25%、及び、rmin≧1.0を満足することを特徴とする加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。 - 質量%で、

Mo:0.1〜2.5%、

Ni:0.1〜2.5%、

Nb:0.01〜0.5%、

V :0.05〜0.5%、

B :0.0005〜0.005%

の1種又は2種以上を含有することを特徴とする請求項1記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。 - 質量%で、

Mg:0.0005〜0.005%、

Ca:0.0005〜0.005%、

REM:0.001〜0.01%

の1種又は2種以上を含有することを特徴とする請求項1又は2記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板。 - 請求項1〜3の何れか1項に記載の成分からなるスラブ又はインゴットを熱間圧延、冷間圧延し、900〜1000℃で最終焼鈍することを特徴とする、請求項1〜3の何れか1項に記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

- 前記熱間圧延後、冷間圧延前に熱延板焼鈍を800〜1000℃で行うことを特徴とする請求項4記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

- 前記熱延板焼鈍後、圧下率が40%以上の冷間圧延を行い、最終焼鈍を行うことを特徴とする請求項5記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

- 前記冷間圧延後、中間焼鈍を800〜1000℃で行い、最終冷間圧延を行うことを特徴とする請求項4又は5記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

- 前記最終冷間圧延の圧下率が40%以上であることを特徴とする請求項7記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

- 前記最終焼鈍後、ふっ酸濃度が20〜100g/l、硝酸濃度が40〜150g/l、液温が20〜60℃の酸洗液中で酸洗することを特徴とする請求項4〜8の何れか1項に記載の加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003101961A JP4236503B2 (ja) | 2003-04-04 | 2003-04-04 | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003101961A JP4236503B2 (ja) | 2003-04-04 | 2003-04-04 | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008274685A Division JP4986975B2 (ja) | 2008-10-24 | 2008-10-24 | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004307918A JP2004307918A (ja) | 2004-11-04 |

| JP4236503B2 true JP4236503B2 (ja) | 2009-03-11 |

Family

ID=33465592

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003101961A Expired - Lifetime JP4236503B2 (ja) | 2003-04-04 | 2003-04-04 | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4236503B2 (ja) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2352680C1 (ru) * | 2007-09-24 | 2009-04-20 | Государственное образовательное учреждение высшего профессионального образования "Уральский государственный технический университет - УПИ имени первого Президента России Б.Н.Ельцина" | Ферритная коррозионно-стойкая сталь |

| JP5401039B2 (ja) * | 2008-01-11 | 2014-01-29 | 日新製鋼株式会社 | フェライト系ステンレス鋼及びその製造方法 |

| JP4386144B2 (ja) | 2008-03-07 | 2009-12-16 | Jfeスチール株式会社 | 耐熱性に優れるフェライト系ステンレス鋼 |

| JP5428397B2 (ja) * | 2008-03-07 | 2014-02-26 | Jfeスチール株式会社 | 耐熱性と加工性に優れるフェライト系ステンレス鋼 |

| JP5387057B2 (ja) * | 2008-03-07 | 2014-01-15 | Jfeスチール株式会社 | 耐熱性と靭性に優れるフェライト系ステンレス鋼 |

| RU2415963C2 (ru) * | 2009-07-13 | 2011-04-10 | Открытое акционерное общество "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения", ОАО НПО "ЦНИИТМАШ" | Жаростойкая сталь |

| JP4702493B1 (ja) | 2009-08-31 | 2011-06-15 | Jfeスチール株式会社 | 耐熱性に優れるフェライト系ステンレス鋼 |

| JP5588198B2 (ja) * | 2010-03-02 | 2014-09-10 | 日新製鋼株式会社 | 耐酸化性、耐二次加工脆性及び溶接性に優れたフェライト系ステンレス鋼 |

| JP2011190524A (ja) * | 2010-03-17 | 2011-09-29 | Nisshin Steel Co Ltd | 耐酸化性、二次加工脆性および溶接部の靭性に優れたフェライト系ステンレス鋼 |

| DE102012004488A1 (de) | 2011-06-21 | 2012-12-27 | Thyssenkrupp Vdm Gmbh | Hitzebeständige Eisen-Chrom-Aluminium-Legierung mit geringer Chromverdampfungsrate und erhöhter Warmfestigkeit |

| US9920409B2 (en) | 2012-01-30 | 2018-03-20 | Jfe Steel Corporation | Ferritic stainless steel foil |

| US20150218683A1 (en) | 2012-09-25 | 2015-08-06 | Jfe Steel Corporation | Ferritic stainless steel |

| ES2667959T3 (es) | 2013-07-30 | 2018-05-16 | Jfe Steel Corporation | Lámina de acero inoxidable ferrítico |

| JP6462231B2 (ja) * | 2014-04-10 | 2019-01-30 | 日新製鋼株式会社 | 溶接ワイヤーおよびこれを用いた溶接構造体の製造方法 |

| JP6417146B2 (ja) * | 2014-08-05 | 2018-10-31 | 日新製鋼株式会社 | フェライト系ステンレス鋼溶接構造体及び固体酸化物型燃料電池の耐熱部材 |

| EP3369832A4 (en) * | 2015-10-29 | 2019-05-22 | Nippon Steel & Sumikin Stainless Steel Corporation | A1 CONTAINING FERRITIC STAINLESS STEEL HAVING EXCELLENT FLOWING CHARACTERISTICS, PROCESS FOR PRODUCING THE SAME, AND FUEL CELL MEMBER |

| KR20170056046A (ko) * | 2015-11-12 | 2017-05-23 | 주식회사 포스코 | 표면 품질이 우수한 페라이트계 스테인리스강 및 이의 제조 방법 |

| KR101879696B1 (ko) | 2016-12-23 | 2018-07-19 | 주식회사 포스코 | 고온 강도 및 내산화 특성이 우수한 페라이트계 스테인리스강 및 이의 제조 방법 |

| JP6858056B2 (ja) | 2017-03-30 | 2021-04-14 | 日鉄ステンレス株式会社 | 低比重フェライト系ステンレス鋼板およびその製造方法 |

| JP6678217B2 (ja) * | 2018-09-28 | 2020-04-08 | 日鉄ステンレス株式会社 | ステンレス鋼 |

| JP7278079B2 (ja) * | 2019-01-15 | 2023-05-19 | 日鉄ステンレス株式会社 | ステンレス冷延鋼板、ステンレス熱延鋼板及びステンレス熱延鋼板の製造方法 |

| JP7679268B2 (ja) * | 2021-09-22 | 2025-05-19 | 日鉄ステンレス株式会社 | フェライト系ステンレス鋼溶接構造体及びその製造方法、溶接材料、並びに排熱回収装置 |

| CN119372564B (zh) * | 2024-09-19 | 2025-12-30 | 山西太钢不锈钢股份有限公司 | 一种中铬型耐热铁素体不锈钢及其冷板制备方法和应用 |

-

2003

- 2003-04-04 JP JP2003101961A patent/JP4236503B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004307918A (ja) | 2004-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4236503B2 (ja) | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 | |

| JP4986975B2 (ja) | 加工性、耐酸化性に優れたAl含有耐熱フェライト系ステンレス鋼板及びその製造方法 | |

| JP4949122B2 (ja) | 耐熱疲労性に優れた自動車排気系用フェライト系ステンレス鋼板 | |

| JP5700175B2 (ja) | フェライト系ステンレス鋼 | |

| US8153055B2 (en) | Ferritic stainless steel with excellent heat resistance | |

| CN103874779B (zh) | 铁素体系不锈钢 | |

| KR101554835B1 (ko) | 페라이트계 스테인리스강 | |

| JP5600012B2 (ja) | 耐酸化性及び耐二次加工脆性に優れたフェライト系ステンレス鋼、並びに鋼材及び二次加工品 | |

| US20130004360A1 (en) | Ferritic stainless steel sheet excellent in oxidation resistance and ferritic stainless steel sheet excellent in heat resistance and method of production of same | |

| JP4312653B2 (ja) | 耐熱性および加工性に優れたフェライト系ステンレス鋼およびその製造方法 | |

| JP2015096648A (ja) | フェライト系ステンレス鋼 | |

| JPH10140296A (ja) | 熱間加工性に優れるAl含有オーステナイト系ステンレス鋼 | |

| JP2004018921A (ja) | 室温で軟質かつ耐高温酸化性に優れたフェライト系ステンレス鋼 | |

| EP2857538B1 (en) | Ferritic stainless steel | |

| CN106460112A (zh) | 铁素体系不锈钢 | |

| JP5862314B2 (ja) | 耐酸化性に優れた排気系部品用チタン合金材および、その製造方法ならびに、その合金材を用いた排気装置 | |

| JP3247244B2 (ja) | 耐食性と加工性に優れたFe−Cr−Ni系合金 | |

| JP3200160B2 (ja) | 耐酸化性および耐高温脆化性に優れたFe−Cr−Al合金、それを用いた触媒担体ならびに合金箔の製造方法 | |

| JP6814678B2 (ja) | 管端増肉加工用フェライト系ステンレス鋼管および自動車排気系部品用フェライト系ステンレス鋼管 | |

| JP2004018914A (ja) | 高温強度、耐高温酸化性および耐高温塩害性に優れたフェライト系ステンレス鋼 | |

| JP4614787B2 (ja) | 加工性および耐熱性に優れたフェライト系ステンレス鋼板およびその製造方法 | |

| JP7479209B2 (ja) | フェライト系ステンレス鋼板、フェライト系ステンレス鋼板の製造方法および自動車排気系部品 | |

| JP7475205B2 (ja) | フェライト系ステンレス鋼板、フェライト系ステンレス鋼板の製造方法および自動車排気系部品 | |

| JP7479210B2 (ja) | フェライト系ステンレス鋼板、フェライト系ステンレス鋼板の製造方法および自動車排気系部品 | |

| JPH0741917A (ja) | 自動車排気系用鋼 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20050216 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050228 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051020 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080826 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081024 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081118 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081216 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4236503 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111226 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121226 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121226 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131226 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R371 | Transfer withdrawn |

Free format text: JAPANESE INTERMEDIATE CODE: R371 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |