JP4100751B2 - 転動部材とその製造方法 - Google Patents

転動部材とその製造方法 Download PDFInfo

- Publication number

- JP4100751B2 JP4100751B2 JP03377498A JP3377498A JP4100751B2 JP 4100751 B2 JP4100751 B2 JP 4100751B2 JP 03377498 A JP03377498 A JP 03377498A JP 3377498 A JP3377498 A JP 3377498A JP 4100751 B2 JP4100751 B2 JP 4100751B2

- Authority

- JP

- Japan

- Prior art keywords

- carburizing

- phase

- weight

- rolling

- quenching

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/80—After-treatment

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/32—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for gear wheels, worm wheels, or the like

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/78—Combined heat-treatments not provided for above

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/001—Austenite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/003—Cementite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/008—Martensite

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2221/00—Treating localised areas of an article

- C21D2221/10—Differential treatment of inner with respect to outer regions, e.g. core and periphery, respectively

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/36—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for balls; for rollers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S148/00—Metal treatment

- Y10S148/902—Metal treatment having portions of differing metallurgical properties or characteristics

- Y10S148/906—Roller bearing element

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S384/00—Bearings

- Y10S384/90—Cooling or heating

- Y10S384/912—Metallic

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Solid-Phase Diffusion Into Metallic Material Surfaces (AREA)

- Heat Treatment Of Articles (AREA)

Description

【発明の属する技術分野】

本発明は、塑性加工性に優れ、さらに浸炭,浸炭浸窒などの表面熱処理を施して高強度な歯車などの転動部材を生産するための転動部材の製造方法と、この製造方法により得られる転動部材に関するものである。

【0002】

【従来の技術】

近年、自動車や建設機械に使われる歯車などにおいては、加工時間の低減によるコスト改善と、動力伝達装置のコンパクト化のための耐面圧強度の向上が従来以上に要求されてきている。このうち加工時間の低減という観点からは、従来の熱間鍛造で素材ブランクを製造する場合には素材の寸法精度が悪く、機械加工による切削量が多いという問題を改善するために、冷間鍛造による高精度鍛造化が多く検討されている。また、耐面圧強度の向上という観点からは、鋼の焼戻し軟化抵抗性の向上としてMo元素の積極的な添加や浸炭,浸炭浸窒熱処理後に焼き入れし、ショットピーニングを施して、積極的に表面層の硬度を高めるとともに、顕著な圧縮残留応力を付与する方法についても多く検討されている。

【0003】

【発明が解決しようとする課題】

歯車の歯出しを熱間鍛造で実施する場合においては、1200〜1300℃に加熱したγ相(オーステナイト相)の鋼を室温の鍛造金型に据え込む際、加熱素材は急激に冷却されるため、急激な変形抵抗の増大が起こり、精密な歯形の成形をする際に金型に対して顕著な応力を発生させることや金型の顕著な摩耗を引き起こすため、金型自身には歯車形状に充分なR部を持たせることが必要となることや、金型との接触による冷却を抑制するために金型温度を顕著に高めることなどにより歯車の精密な鍛造ブランクを生産することが困難である。なお、鍛造速度を高め、鍛造素材の剪断発熱によって素材ブランクの冷却を防止することも考えられているが、これは一方では変形抵抗を更に高めることに繋がるため、前述の金型R部をより大きくする必要があり、より精密な鍛造をめざすには問題がある。

また、よりコンパクトな歯車においては特に歯形が小さくなり、より冷却されやすくなるため、上述のような問題点がより顕在化される。

【0004】

更に、熱間鍛造素材を冷間鍛造することによって精度の良い歯車の歯出しを実施することも試みられているが、2度工程になることによる顕著なコストアップに繋がるという問題点がある。

【0005】

また、上述の熱間鍛造では歯車素材が一旦1200〜1300℃に加熱されるため、オーステナイト相の結晶粒が非常に粗大化するとともに、鍛造素材は急速冷却部とそうでない部位での変形抵抗の差異が大きくなり、加工歪みが不均質に残りやすくなるために、あとの機械加工,浸炭熱処理後における歯車の歪みをできるだけ防止するために、多くは機械加工前に、冷却焼準等による整粒化,歪み除去が実施されており、コストアップとなっている。

【0006】

また、上述の観点から熱間鍛造温度よりも低温の850〜1000℃温度に素材を加熱して、鍛造途中で鋼が(α+γ)Fe相二相組織域にある時点でα相の助けを借りて変形抵抗を下げて精度良く素早く鍛造する温間鍛造法も試みられているが、γ相結晶粒界からα相が析出する段階で強加工が施されることから、素地内部には多くの場合において粒界剥離が発生して、素材が脆化するような危険性が存在している。

【0007】

なお、近年の歯車減速機や変速機では、高出力化や軽量化コンパクト化に対する動向として、特に歯車では耐面圧強度に優れた特性の改善が望まれている。一般的には、歯車は上述のように機械加工後に浸炭,浸炭浸窒等の表面熱処理を施して、表面層を硬化させて使用されており、高い接触面圧(ヘルツ面圧)に耐えるように設計されているが、通常これらの熱処理が長時間に及び、歯車などではコストが高くなり問題となっている。とりわけ、建設機械の歯車減速機等においては大モジュールなものが多く、通常のRXガス浸炭では2,3日に及ぶことも珍しくなく、例えば浸炭温度の高温度化が種々検討されている。しかし、RXガス浸炭温度の高温化を図るためには、CO/CO2ガス平衡で浸炭時の炭素ポテンシャルの制御が非常に困難になるため、例えば高い炭素ポテンシャルでの浸炭期においては歯車材表面に粗大なセメンタイトが析出し、歯車強度を劣化させる問題があることや、またこれらのセメンタイトの析出を防止する観点からさらに浸炭期と同等かそれ以上の長時間の拡散期を設けて表面炭素濃度の適正化を図っているが、上述と同じように炭素ポテンシャルの精度の良い制御が困難なことから問題となっている。

【0008】

更に、前述の動向からは、より高い接触面圧に耐える歯車などを製造するために、最近では使用する鋼材に焼き入れ後の表面硬化層の焼き戻し軟化抵抗性を高めるMo,Vや結晶粒の微細化を図るためのNb,Ti等を添加することが合金設計的に試みられており、さらには表面硬化層をより硬化させるために、強力なショットピーニングを施工しているが、必ずしも充分な効果を上げていない。

【0009】

また、V,Nb,Ti等のオーステナイトにおいて微細な特殊炭化物を形成する元素を歯車強化の観点から積極的に添加することは、高温におけるオーステナイトの変形抵抗を顕著に高めることになり、必ずしも前述の塑性加工性を考慮した合金設計がなされていないことも問題である。

【0010】

本発明は、前述のような問題点に鑑みてなされたもので、高強度な歯車等を機械加工に代わって塑性加工方法を用いて簡便に歯出した素形材を製造する際において、塑性加工時の変形抵抗の低減を図るとともに、より低温での塑性加工が安定して精度良く実施できるための鋼材および転動部材を提供し、この鋼材に浸炭,浸炭浸窒などの表面熱処理を施して、耐面圧強度に優れた歯車などの転動部材を製造する方法を提供することを目的とするものである。

【0011】

【課題を解決するための手段および作用・効果】

熱間鍛造時の前述の問題点を解決するために、本発明では、800〜1300℃の温度範囲、少なくとも850〜1200℃の温度範囲において鍛造前の加熱状態の組織がαFe相および/または(α+γ)Fe相二相領域が安定して存在し、鍛造時においても少なくとも(α+γ)Fe相二相領域でのα相が25体積%以上になるように合金成分を調整した鋼材を用いて、低い変形抵抗で塑性加工され、かつ鍛造中での金型との接触による冷却が起こっても広い温度範囲において(α+γ)Fe相二相領域を安定化させることによって変形抵抗の増大を防止し、これによって塑性加工性を改善したものである。

【0012】

前述のように、850〜1200℃の温度範囲において鍛造前の加熱状態の組織がαFe相および/または(α+γ)Fe相二相領域であるように安定化させるための合金成分の調整はα相安定化元素であるSiとAlの添加総量を1.0〜4.5重量%、Alを0.1〜1.5重量%として、さらに炭素(γ相安定化元素)を0.35重量%以下の範囲内で調整することによって実施した。

【0013】

なお、従来のγFe相の結晶粒の成長が抑制できる最高の温度1000℃以上の1100〜1300℃に加熱したときの(α+γ)Fe相二相領域での結晶粒は、従来のオーステナイト単相鋼の結晶粒に較べて極めて成長が抑制され、従来の鍛造加熱時における結晶粒の粗大化、さらには後述の浸炭の高温度化における結晶粒の粗大化に関する問題を解決した。

【0014】

更に、前述の従来の温間鍛造時に発生する脆性問題は、鍛造初期の状態を(α+γ)Fe相二相領域に設定することによって、また鍛造時のα相の量を25体積%以上に調整することによって、γ相粒界での変形や応力の集中を回避し、この結果粒界剥離する脆性問題を解決した。

また、鍛造後に機械加工して、浸炭および/または浸炭浸窒熱処理後焼き入れした時の焼き入れ歪みは表面硬化層以下の多くの内部組織がα相からなることによって大きく低減でき、歯車の高精度化を図った。

【0015】

浸炭コストの改善のために、従来と同様に浸炭の高温化が最も効果的であり、本発明では例えば炭素ポテンシャルがAcm濃度においても浸炭,浸炭浸窒によって、鋼表面部に粗大なセメンタイトが析出しないように、鋼材成分中のSi+Alの添加総量を1.0重量%以上となるように調整して解決した。さらに、高温度でのこの浸炭温度から直接的に浸炭層中に粗大な粒界セメンタイトが析出しない速さで冷却し、浸炭温度以下での再加熱処理を施して微細なセメンタイトを分散析出させることとオーステナイト結晶粒の微細化を図ることによって、面圧強度を高める技術を確立し、これによって浸炭における拡散期が省略できるようにし、大幅な浸炭コストの低減を図った。なお、高温浸炭温度からの直接的な冷却は、ほぼガス冷却が歯車の熱歪みを低減するのに好ましいが、本発明では浸炭層内部の組織が前述の通りに(α+γ)Fe相二相からなるようにしていることで好ましい合金設計となっている。

【0016】

なお、より顕著な耐摩耗性と面圧強度を必要とする部材においてはCrを適切に添加することによって、高温浸炭時に微細なCr7C3を多量に分散析出ことが効果的である場合があるが、通常の高Cr合金に浸炭した場合には浸炭層最表面層を除いてはCr7C3炭化物が微細に析出するが、浸炭層最表面部においては粗大なセメンタイトが高濃度で析出し、顕著に脆化する問題がある。これに対して、本発明では前述のようにSi,Si+Alの量を1.5重量%以上に高めることによって粗大セメンタイトの析出を防止している。なお、好ましくは前述の(α+γ)Fe相二相領域の安定範囲との関係からSi,Si+Alの濃度は2.5重量%以上が良い。また、Cr添加量は耐摩耗性との関係から検討されるが、通用の硬質分散相比率は35体積%以上では脆化傾向が強くなることから、本発明でも15重量%Crを上限とした。

【0017】

転動部材の耐面圧強度をより高める手段としてSiと同様にαFe相を安定化させ、かつ浸炭浸窒処理によって表面から拡散浸透する窒素と強力に結合して、AlN窒化物を形成するAlを0.1〜1.5重量%の範囲内において添加した鋼材を用いることによって、浸炭浸窒および/または浸窒処理によって表面層中に平均粒径が0.5μm以下のAlNを約6体積%を上限にして分散析出させることによって極めて優れた特性を得た。なお、AlNの分散析出深さは歯車モジュールの0.05倍mm以上に調整することによって、優れた耐面圧強度を得た。ここで、上記「表面層」とは、炭素および窒素のいずれか1種以上を表面から拡散浸透させたときのその浸透深さに形成される層のことを言う。

【0018】

さらに、歯車の耐面圧強度と歯元の強度を高めるために、従来の歯車設計基準にほぼ従って本発明では浸炭および又は浸炭浸窒法を適用し、少なくとも炭素の拡散浸透深さが歯車モジュールの0.15倍mm以上になるように熱処理することによって確保した。

【0019】

なお、上述の拡散浸透させる炭素の量は、表面炭素濃度で0.6重量%以上であることが好ましく、かつ表面層において炭化物(セメンタイト等)が析出する場合には、炭化物の平均粒径を3μm以下であるように調整し、表面炭素濃度は2.0重量%であることが好ましい。

また、Crを高濃度に添加してCr7C3炭化物を35体積%分散させる場合には表面炭素濃度の上限は約4.5重量%となる。

【0020】

さらに、本発明合金は従来の肌焼き鋼に比べて、炭素活量をほぼ1の状態で浸炭する浸炭期においても粗大なセメンタイトが析出せず、高い炭素ポテンシャルで安定して高濃度な浸炭ができるように改善されている。したがって、微細なセメンタイトを分散析出させる方法としては浸炭および/または浸炭浸窒後に一旦A1温度以下あるいは室温近傍に冷却した後に再加熱途中においてセメンタイトを分散析出させ、焼入れのための再加熱温度においてセメンタイトが未固溶で残存する状態から焼き入れることが好ましい。

【0021】

浸炭,浸炭浸窒などの熱処理後に焼き入れた状態での表面硬化層より内部での鋼組織はα相とパーライト,マルテンサイト,ベイナイトの1種以上とからなる組織となるが、α相が前述のように25体積%以上となるので素地強度の観点からはα相の強度を高めておくことが好ましい。本発明では、Si,AlなどのαFe相の固溶強化によって改善しているが、さらに強化する観点からは前述のマルテンサイトおよび/またはベイナイト量を増やしておくことが好ましいので、Cr,Mn,Ni,Moなどの焼入れ性を高める合金元素を、適量添加することによって改善した。

【0022】

CrはαFe相を安定化する元素であり、上述の(α+γ)Fe相二相領域を拡大する元素であり、またセメンタイトの黒鉛化を顕著に防止する作用があるとともに焼入れ性をも向上させるため広い組成範囲で添加することが可能であるが、下限の添加量としては、高濃度に添加されるSi,Alによるセメンタイトの黒鉛化を防止するために0.3重量%以上が好ましく、上限の添加量としては塑性加工時の変形抵抗の増大とコスト的な観点から15重量%以下が好ましい。

【0023】

Mn,NiはγFe相安定化元素であり、(α+γ)Fe相二相領域を縮小する元素であるが、焼入れ性を高める観点から2重量%以下の範囲で添加されることが好ましい。

【0024】

MoはCrとほぼ同様の作用を示す合金元素であるが、特に焼入れ性の向上と焼戻し軟化抵抗性の向上に作用するが、コスト的な観点からは1重量%以下の範囲内で添加されることが好ましい。

【0025】

Bは上記の相平衡に対してほとんど影響しないが、焼入れ性の向上という観点からは従来のボロン処理程度に添加されることが好ましい。

【0026】

VはSiと同様にαFe相安定化元素であり、(α+γ)Fe相二相領域を拡大する元素であるとともに、浸炭および/または浸炭浸窒時においては拡散浸透する炭素や窒素と強力に結合して微細な特殊炭化物や窒化物および炭窒化物を分散析出させる作用を示すことから、2重量%以下に抑えて添加されることが好ましい。

【0027】

さらに、Zr,Ti,Nbは浸炭,浸炭浸窒時の炭素や窒素の拡散浸透によって歯車表面層部がオーステナイト化する際の結晶粒の成長を抑制させることから、従来の添加量範囲で添加されることが好ましい。

【0028】

Ca,S,Pbは通常において切削性の改善を主目的に添加することが多い。このような目的のためには通常の範囲で添加して使用することが好ましい。

【0029】

なお、前述のように浸炭,浸炭浸窒および浸窒によってC,Nを拡散浸透させた後に焼き入れ硬化させた表面層には多くの残留オーステナイトが形成されるが、この残留オーステナイトの生成量はC,N濃度や合金元素濃度によって制御されているが、従来の公開技術にもあるようにショットピーニングやサブゼロ処理などによっても制御できる。またその際には表面層部には大きな圧縮残留応力が発生して、特に歯車では歯元の曲げ強度の改善に寄与することが知られており、本発明においてもショットピーニングが適用できるものである。

【0030】

また、前述のように浸炭,浸炭浸窒および浸窒によって微細な析出物を分散させた表面層に再加熱・焼入れ処理を施すことによって、表面層の旧オーステナイト結晶粒をASTM9番以上に顕著に微細化するのは強度的には非常に好ましい。

【0031】

さらに、上述のように結晶粒が顕著に微細化され、かつ平均粒径0.5μm以下のAlNなどの微細析出物を高密度に分散させることによって、焼入れ後のレンズ状マルテンサイト葉や転動中に残留オーステナイトから生成されるマルテンサイト葉の直線性を顕著に不規則化して、平均で1μm以下の葉幅に微細化して、たとえば疲労クラックの粒内伝播を遅らせ、かつマルテンサイト葉に集中する応力をきわめて効率的に分散させることができるので非常に好ましい。

【0032】

本発明によれば、基本的成分であるSi,AlとCの調整によって広い温度範囲においてαFe相および(α+γ)Fe相二相領域を安定的に存在させ、鍛造時の変形抵抗を下げることによって、鍛造成形性を改善した結果、鍛造後の素材ブランクの寸法精度を高めるとともに、ほぼニアネットシェイプな歯車を成形することができる。

【0033】

さらに、この素材に浸炭,浸炭浸窒を施し、 Al,Crを主体とする微細な窒化物を分散させた後に、焼入れ処理した歯車の面圧強度は従来の肌焼き鋼に浸炭焼き入れした歯車の面圧強度の1.4倍以上に強化された。

【0034】

また、歯車の浸炭浸窒−焼入れ後の熱処理歪み量を従来の肌焼き鋼に浸炭−焼き入れした歯車の歪み量と比べ、表面層内部組織の多くがαFe相からなることによって顕著に改善されていることが明らかとなった。

【0035】

また、1100℃における高温での真空浸炭を従来の肌焼き鋼と比較して実施し、その結果炭素活量がほぼ1の状態で常に浸炭させ、実質的な拡散期を持たせない条件においても表面層に粗大なセメンタイトが析出せずに、表面炭素濃度が高濃度で、安定した炭素濃度分布が得られ、浸炭時間の顕著な短縮化が図れることがわかった。特にこの場合には、浸炭後にガス冷却を施して一旦室温近傍に冷却した後に再加熱によってセメンタイトを微細に分散析出させて焼き入れ使用することによって浸炭時間の短縮化が顕著に図れるので、熱処理コストの大きな低減につながることがわかった。

【0036】

【実施例】

次に、本発明による転動部材とその製造方法の具体的な実施例について、図面を参照しつつ説明する。

【0037】

1)鋼材準備

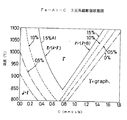

本発明に用いる供試鋼を設計するにあたって、前述の(α+γ)Fe相二相領域を安定に存在させるための条件を検討した。その結果を図1〜10に示した。各図中には(α+γ) Fe相二相領域のα相側組成をα/(α+γ)と表示し、γ相側をγ/(α+γ)と表示した。また、γ/(γ+θ)はセメンタイトと平衡するγ相の組成を示している。

【0038】

図1、図2は基本となるFe−Si−C、Fe−Al−C3元系の各縦断面の状態図を示したものであり、ほぼ2重量%以上のSi添加または0.7重量%以上のAl添加によって、(α+γ)Fe相二相領域がより炭素濃度(重量%)の広い範囲で、かつ800℃以上の温度域において安定に存在することがわかり、かつこれらの温度域においてはα相の存在による塑性加工時の変形抵抗の顕著な低下が起こり、優れた塑性加工性が確保できることがわかる。

【0039】

なお、Fe−Si2元系合金において5重量%以上のSiが添加されると急激に脆化するために、本発明ではSiの添加量を4.5重量%を上限とした。AlについてもSiとほぼ同じ作用があるが、製鋼上のAlの大量添加は介在物の巻き込みや発生の観点から現実的でないので、本発明ではSi+Alの総量が4.5重量%を越えないようにした。また、前述したように、歯車の浸炭浸窒でAlNを分散析出させ、耐面圧強度を高めるための量的な観点からAl添加量を0.1〜1.5重量%の範囲に限定した。なお、この際の炭素添加量は図1中のA点を基準に0.35重量%以下とした。塑性加工性を考慮する場合には塑性変形時のα相の体積%が25%以上であることが好ましいので、炭素量は0.25重量%がより好ましいが、後述するようにMo,Cr,V等の合金元素を複合添加することによって(α+γ)Fe相二相領域がより高炭素濃度側にまで拡大することを勘案してCは0.35重量%以下とした。また、Si添加量の下限値は、例えば図3,4,5,6に示したようにCr,Vの添加によって(α+γ)Fe相二相領域が拡大され、Siの代替効果を持つことおよびAlの複合添加によって、Si添加量は軽減されるが、コスト的な観点から安価なSiをできるだけ効率的に利用することが好ましい。

【0040】

また、 Cr,VはFeとの金属間化合物を作らず、かつSiと違って炭素,窒素との結合力が強く、図5に示したように(α+γ)Fe相二相領域を効果的に拡大,安定化させる元素であり、特にCrは熱間の塑性変形抵抗を高めない元素であることから、添加量の上限値はコストの観点から15重量%まで添加することが効果的と考えられる。また、Vは2重量%の効果がほぼCrの15重量%効果に近いことおよびコスト的な観点からも、その上限添加量は2重量%であることが好ましい。

【0041】

図7は、(α+γ)Fe相二相領域の拡大作用に対するMoとVの影響を示したものであり、明らかにMoはV等に較べて作用が小さい。従って、Moは前述の浸炭,浸炭浸窒,浸窒などの後の焼き入れ性を確保する目的とコスト的な観点から、上限添加量を1.0重量%とすることが好ましい。

【0042】

図8,9,10はMn,Ni,Cuの影響を示したものであるが、これらの元素は(α+γ)Fe相二相領域を縮小させるため、多量の添加は避ける必要があるが、Mn,Ni,Cuそれぞれの元素の総量が3重量%以下であることが好ましい。

【0043】

以上の設計条件のもとに用いた供試鋼と比較材との成分を表1にまとめて示した。

【0044】

【表1】

【0045】

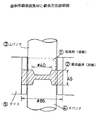

2)鍛造試験

鍛造試験で対象とする歯車は、図11に示されているように、後述の動力循環式歯車試験機(以後FZGと呼ぶ)に供する歯車(図13(a))が取り出せるように、歯先部分に大きなR部(R=1.25mm)を設けるようにした。鍛造用には500トン油圧プレスを用い、鍛造前素材は図12の▲1▼に示される円柱材として、黒鉛潤滑剤を薄く塗布し、1000℃に高周波加熱した後に、図12のようにすえ込みながら歯出しを行った。なお、試験材としては表1のNo.3鋼材を中心に実施した。鍛造後の歯車精度は歯先径を中央部と中央部から±20mm位置で測定して評価した。結果を表2に示したが、SCM418の比較材との例において明らかなように、極めて優れた成形性を示し、歯先部への充填不良などが全く無く、成形圧力も比較材の5割程度で済むなどの効果が認められた。なお、No.1材の1100℃で1時間加熱した後に焼き入れた金属組織を図14に示したが、結晶粒は微細な状態にあることが確認される。

【0046】

【表2】

【0047】

3)熱処理

この歯車素材は、図13(a)の形状に機械加工を追加して、浸炭,浸炭浸窒熱処理テストを実施した。

【0048】

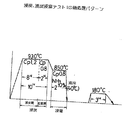

(1)浸炭,浸炭浸窒テスト1

RXガス浸炭炉を用いて図15に示される熱処理を施した後に、歯車の歯形歪みを調査して、熱処理歪みを調査した。結果を表3に示したが、比較材に較べて明らかに低歪み処理化されていることがわかった。

【0049】

【表3】

【0050】

なお、850℃での浸炭浸窒処理は、歯車表面相にAl,Cr,Vの窒化物および炭窒化物を微細に析出させるためのものである。また、930℃での浸炭期においては、表1に記載のCrを高濃度に含有するNo.4材においては平均粒径が約0.2ミクロンの微細なCr7C3型のCr炭化物が微細に析出することを確認した。ただし、図15の熱処理パターンでは930℃から850℃への炉内冷却中に粒界に板状の炭化物が顕著に析出するため、浸炭後に一旦急冷して板状炭化物の析出を防止することが必要である。同様のことはVを高濃度に含有するNo.5材についても適用することが好ましい。

【0051】

なお、浸窒による窒化物の分散析出を迅速に実施する目的で浸窒温度を950℃,1000℃で追加して確認した結果、1000℃においては最表面相に窒素ガスによると考えられるボイドの発生が確認されたので、アンモニア分解ガスを使った窒素拡散浸透処理は1000℃未満の温度で実施され、950℃以下の温度で実施することがより好ましいことが分かった。

【0052】

図16はNo.3材の表面層の金属組織を示したものであるが、析出するAlNによって針状マルテンサイト葉が微細で、かつイレギュラーになっており、また残留オーステナイトの高濃度に生成されていることがわかる。なお、この時の残留オーステナイト量はX線法によって約49体積%であることがわかっている。また、後述のローラピッチングテスト途中のNo.3材の表面層と表面から400μm位置での金属組織を走査型電子顕微鏡で観察した結果を図17(a),(b)に示したが、表面層の残留オーステナイトからさらに生成されるマルテンサイト葉が平均粒径0.2μm以下の高密度に分散析出したAlNによって、顕著に微細化されていることがわかる。

【0053】

なお、後述のローラピッチングテスト後においても残留オーステナイトは20〜30体積%以上に残留しており、比較材の残留オーステナイト量が50〜60体積%から転動後には5〜7体積%程度に減少していることから、AlNなどの微細な析出物によって残留オーステナイトが顕著に安定化され、このことが面圧強度の向上に対しても大きな役割を持つことがわかる。

【0054】

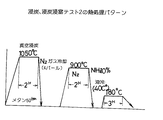

(2)浸炭,浸炭浸窒テスト2

真空浸炭炉を用いて図18に示した浸炭処理後にガス冷却を実施して、さらに850℃での浸窒処理を行った。これは高Cr,高Vを含有する鋼材に対して、前述の理由から不可欠の処理と考えたからである。なお、真空浸炭時の炭素活量はほぼ1の状態で、炭素ポテンシャルにすると約1.7重量%の条件で浸炭されており、従来の浸炭サイクルで実施される拡散期を実質的に設定しないで浸炭期のみの浸炭を行っている。

【0055】

図19には真空浸炭後の表面炭素濃度分布を示した。比較材では粗大セメンタイトの析出による顕著な炭素の濃化が認められるのに対して、本発明のNo.1,No.3材では粗大セメンタイトの析出が防止されていることがわかる。また、No.5材ではVの添加によってNo.1,No.3材よりわずかに炭素の濃化が確認され、さらに、No.4材ではCr7C3炭化物による顕著な炭素の濃化が確認できる。図20はNo.4材の浸炭冷却後における最表面層近傍の金属組織を示したものであるが、前述のように非常に微細なCr炭化物が均一にかつ高密度に分散析出しているが、粗大なセメンタイトの析出が防止されていることがわかる。

【0056】

本実施例のように、従来の浸炭温度930℃での浸炭期の炭素ポテンシャル1.2重量%以上で、炭素活量ほぼ1となるような条件においても前述の粗大セメンタイトの析出を防止できる鋼を用いることによって、実質的な拡散期を設けないで迅速に浸炭させた後に、一旦冷却してから再加熱焼き入れもしくは浸炭浸窒−焼き入れして微細な炭化物,窒化物,炭窒化物を析出させて面圧強度を高める方法は浸炭コストの大幅な低減につながり、かつ後述のように面圧強度を高める手段として有効であることがわかる。

【0057】

また、 SiとAlの添加量を1.5重量%以上に設定することによって4重量%未満のCrの添加によって浸炭時に析出する粗大セメンタイトを完全に防止するとともに、かつCr添加量が4重量%以上においてはセメンタイトが析出せずに微細なCr炭化物(Cr7C3型)が析出するように設計しているNo.4材のような場合には、転動強度だけでなく、耐摩耗性の改善という点からも好ましい。

【0058】

なお、浸炭によって析出分散するCr7C3炭化物とオーステナイト間のV元素の分配係数を実測した結果、Vはオーステナイト母相中のV濃度で約15重量%の濃度でCr7C3に顕著に濃縮することがわかった。従って、本発明のCrの上限値15重量%を添加して、浸炭によって析出するCr7C3をより微細化させて表面層に優れた耐面圧特性を付与するときに、効率的に添加すべきV添加量の最大値は近似的に、

▲1▼約35体積%のCr7C3が析出すること、

▲2▼Vの分配係数が15であり、これからオーステナイト母相中でのV濃度が求まること、

▲3▼さらに、Cr7C3炭化物と平衡するオーステナイトの炭素濃度が約1重量%と近似でき、VCの固溶度積からオーステナイトに固溶し得る最大V濃度が約0.35重量%と求まるので、

鋼中の合金元素としては約1.8重量%の添加ができ、それ以上のVはVCとして更に析出することになる。なお、前述の(α+γ)Fe相二相領域の拡大に対する好ましいV添加量とも良く符合するので本発明でのVの上限添加量を2重量%以下とした。

【0059】

4)面圧強度評価結果

(1)ローラピッチングテスト

図21に示した小ローラに供試鋼を加工した後に、No.1,2,3および比較材は前述の図15の熱処理を施し、さらに、No.4,5材は図18の熱処理を施して面圧試験に供した。また、ローラピッチングテスト用の大ローラにはSUJ2を焼き入れ焼き戻し、硬度をHRC64に調整したものを使用した。

【0060】

テスト条件は回転数1050rpm,滑り率−40%,面圧を250〜375kg/mm2の範囲において適時調整して行った。なお潤滑油にはEO30を使い、油温度は80℃に調整し行った。ピッチング発生の判定は小ローラにピッチが1個発生するまでの回転数で評価した。

【0061】

以上の条件で実施した結果を図22に示した。なお、図中の☆と▼印はNo.3とNo.4の小ローラ表面を約100μm除去した小ローラを用いて実施した結果であり、No.3では著しい耐面圧強度が劣化していることがわかった。

【0062】

以上のことから、まずNo.1,2,3,5と比較材の結果を比較すると、ほぼ1重量%AlまではAlの添加量とともに耐面圧強度が改善され、この原因が微細なAlNの析出効果にあることが分かった。また、No.4の高Cr材ではAlNの添加よりも約20体積% Crの特殊炭化物が微細に分散析出したことによる効果が顕著に発揮されていることが分かった。

【0063】

(2)動力循環式歯車試験

動力循環式歯車試験機(FZG)を用いてNo.3材、比較材の面圧、歯元強度を評価した。またFZG試験での相手歯車は同一材料で同一の熱処理を施した図13(b)のものを使用した。なお、FZG試験条件は回転数2000rpmで歯車面圧が200〜300kg/mm2で適時調整して実施した。ピッチング゛発生条件はそのピッチングによって振動が検知できる歯車噛み合い数としたが、実際にはピッチング発生時には歯車内には2個以上のピッチングが観察された。なお、使用した潤滑油はEO30であり、油温度は80℃に調整して使用した。

【0064】

上述のピッチング発生の前後において、歯車が歯元から折損することはなく、実質的な歯元強度に問題がないことが分かった。

【0065】

No.3材,比較材の面圧強度結果を図23に示したが、Al添加による耐面圧強度の向上が極めて顕著に確認され、上述のローラピッチングテストの結果と良く符合していることが分かった。

【0066】

本発明によれば、塑性加工性の優れた歯車素材を容易に得ることでき、後の機械加工の省力化に大きく寄与するとともに、AlNおよびCr炭化物などの微細な分散とマルテンサイトの微細化によって極めて面圧強度に優れた歯車部材やその他多くの転動部材を提供することができた。さらに、実質的にはSi+Alの添加によって炭素活量がほぼ1の高炭素ポテンシャル条件においても、粗大セメンタイトが析出することを防止して、極めて迅速な浸炭を可能にして、歯車部材や他の多くの転動部材の熱処理コストの低減が可能となった。

【図面の簡単な説明】

【図1】図1は、Fe−Si−C3元系縦断面状態図である。

【図2】図2は、Fe−Al−C3元系縦断面状態図である。

【図3】図3は、Fe−Cr−C3元系縦断面状態図である。

【図4】図4は、Fe−2wt%Si−Cr−C4元系縦断面状態図である。

【図5】図5は、Fe−3wt%Si−C−Cr,−V 4元系縦断面状態図である。

【図6】図6は、Fe−4.5wt%Si−Cr−C4元系縦断面状態図である。

【図7】図7は、 Fe−4.5wt%Si−C−Mo ,−V4元系縦断面状態図である。

【図8】図8は、Fe−4.5wt%Si−Mn−C4元系縦断面状態図である。

【図9】図9は、Fe−4.5wt%Si−Ni−C4元系縦断面状態図である。

【図10】図10は、Fe−4.5wt%Si−Cu−C4元系縦断面状態図である。

【図11】図11は、鍛造用歯車の概略図である。

【図12】図12は、歯車用鍛造前素材と鍛造方法説明図である。

【図13】図13は、動力循環式歯車試験用歯車を示す図である。

【図14】図14は、1100℃,1時間加熱後のNo.1材の結晶粒の金属組織を示す図である。

【図15】図15は、浸炭,浸炭浸窒テスト1の熱処理パターンである。

【図16】図16は、図15の熱処理を施したNo.3材の表面金属組織を示す図である。

【図17】図17(a),(b)は、それぞれ図15の熱処理を施したNo.3材のローラピッチングテスト途中での表面および0.4mm位置での金属組織を示す図である。

【図18】図18は、浸炭,浸炭浸窒テスト2の熱処理パターンである。

【図19】図19は、真空浸炭後のNo.1,3,4および比較材の表面層における炭素濃度分布である。

【図20】図20は、図18の1050℃浸炭後のNo.4材の表面金属組織を示す図である。

【図21】図21は、ローラピッチングテスト用試験テストピースを示す図である。

【図22】図22は、ローラピッチングテスト結果を示す図である。

【図23】図23は、動力循環式歯車試験結果を示す図である。

Claims (8)

- 鉄系の合金鋼であって、

(1)αFe相領域または(α+γ)Fe相二相領域の加熱温度範囲を、少なくとも800℃以上1300℃以下に広く取れるようにして、目的の形状に素形材を塑性加工する際の変形抵抗を少なくできるようにすることと、

(2)転動部品の強度を高めるために実施する浸炭および/または浸炭浸窒時において、カーボンポテンシャルが1.2重量%以上の条件であっても、粗大セメンタイトが転動表面に析出しないようにすること、

の両目的を達成するため、Alを0.1〜1.5重量%、Siを2重量%以上の範囲で、かつSi+Alの添加総量が4.5重量%以下になるようにAl,Siを含有するとともに、Cを0.35重量%以下、Crを0.3〜15重量%、Mnを0.1〜3.0重量%、Moを0〜1.0重量%、Vを0〜2重量%で、かつMn+Ni+Cuの添加総量が3重量%以下になるようにし、残部がFeおよび不可避不純物からなる鋼材を用いて、浸炭および浸窒処理もしくは浸炭浸窒処理と焼き入れ処理とを施すことによって、表面層がαFe相を含まないマルテンサイトと残留オーステナイトからなる組織、内部が(α+γ)Fe二相領域から冷却され、α相とパーライト、マルテンサイト、ベイナイトの一種以上とからなる組織を有するとともに、表面層中に平均粒径が0.5μm以下のAlNを0.4〜6.0体積%微細に分散析出させることによって耐面圧強度を高めた転動部材を得ることを特徴とする転動部材の製造方法。 - 前記浸炭および浸窒処理もしくは浸炭浸窒処理によって、表面層に拡散浸透させた炭素および/または窒素とCrとから平均粒径が1μm以下の微細なCr7C3炭化物を最大で35体積%分散析出させることによって耐面圧強度を高めることを特徴とする請求項1に記載の転動部材の製造方法。

- 前記浸炭および浸窒処理もしくは浸炭浸窒処理によって、Al,Crを主体とする炭化物,窒化物,炭窒化物を微細に分散析出させるとともに、表面の窒素濃度を0.4重量%以上に高めることによって20〜70体積%の残留オーステナイトを生成させることを特徴とする請求項1または2に記載の転動部材の製造方法。

- 前記微細な析出物を分散させた表面層に、再加熱焼入れ,再浸炭焼入れ,再浸炭浸窒焼入れまたは再浸窒焼入れを施し、旧オーステナイト結晶粒径をASTM番号9以上に微細化するとともに、焼き入れることによって生成される針状マルテンサイト葉を平均の葉幅が1μm以下でそのマルテンサイト葉の直線形状を不規則化することを特徴とする請求項3に記載の転動部材の製造方法。

- 前記浸炭および/または浸炭浸窒によって炭素を拡散浸透させる表面からの距離は、歯車においてはモジュールMの0.15倍mm以上とすることを特徴とする請求項2〜4のうちのいずれかに記載の転動部材の製造方法。

- 前記浸炭浸窒および/または浸窒によって窒素を拡散浸透させて前記窒化物を分散析出させる表面からの距離が50μm以上であること特徴とする請求項2〜4のうちのいずれかに記載の転動部材の製造方法。

- 前記(α+γ)Fe相二相領域の加熱温度範囲を広く取れるようにして、目的の形状に素形材を塑性加工する際の変形抵抗が少なくなるように、鍛造温度におけるαFe相が25体積%以上であることを特徴とする請求項1に記載の転動部材の製造方法。

- 請求項1〜7のうちのいずれかに記載の製造方法によって得られることを特徴とする転動部材。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP03377498A JP4100751B2 (ja) | 1998-01-30 | 1998-01-30 | 転動部材とその製造方法 |

| US09/237,233 US6309475B1 (en) | 1998-01-30 | 1999-01-26 | Rolling element and producing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP03377498A JP4100751B2 (ja) | 1998-01-30 | 1998-01-30 | 転動部材とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11222627A JPH11222627A (ja) | 1999-08-17 |

| JP4100751B2 true JP4100751B2 (ja) | 2008-06-11 |

Family

ID=12395807

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP03377498A Expired - Fee Related JP4100751B2 (ja) | 1998-01-30 | 1998-01-30 | 転動部材とその製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US6309475B1 (ja) |

| JP (1) | JP4100751B2 (ja) |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6474751B1 (en) | 1995-12-26 | 2002-11-05 | Denso Corporation | Hydraulic circuit having a rotary type pump and brake apparatus for a vehicle provided with the same |

| US7438477B2 (en) | 2001-11-29 | 2008-10-21 | Ntn Corporation | Bearing part, heat treatment method thereof, and rolling bearing |

| JP3873741B2 (ja) * | 2001-12-27 | 2007-01-24 | 日本精工株式会社 | 転がり軸受 |

| JP4812220B2 (ja) * | 2002-05-10 | 2011-11-09 | 株式会社小松製作所 | 高硬度高靭性鋼 |

| JP2004076125A (ja) * | 2002-08-21 | 2004-03-11 | Komatsu Ltd | 転動部材 |

| JP4718781B2 (ja) * | 2003-02-28 | 2011-07-06 | Ntn株式会社 | トランスミッションの構成部品および円錐ころ軸受 |

| JP4390576B2 (ja) * | 2003-03-04 | 2009-12-24 | 株式会社小松製作所 | 転動部材 |

| JP4390526B2 (ja) | 2003-03-11 | 2009-12-24 | 株式会社小松製作所 | 転動部材およびその製造方法 |

| JP2004301321A (ja) * | 2003-03-14 | 2004-10-28 | Ntn Corp | オルタネータ用軸受およびプーリ用軸受 |

| JP2004293632A (ja) * | 2003-03-26 | 2004-10-21 | Ntn Corp | 転がり軸受 |

| JP4486411B2 (ja) * | 2003-06-05 | 2010-06-23 | Ntn株式会社 | ローラ付きカムフォロア |

| AU2003244116A1 (en) * | 2003-06-12 | 2005-01-04 | Koyo Thermo Systems Co., Ltd. | Method of gas carburizing |

| JP4152283B2 (ja) | 2003-08-29 | 2008-09-17 | Ntn株式会社 | 軸受部品の熱処理方法 |

| US7384488B2 (en) * | 2003-09-18 | 2008-06-10 | Mahindra & Mahindra Ltd | Method for producing gears and/or shaft components with superior bending fatigue strength and pitting fatigue life from conventional alloy steels |

| EP1707831B1 (en) * | 2004-01-09 | 2012-02-01 | NTN Corporation | Thrust needle roller bearing, support structure receiving thrust load of compressor for car air-conditioner, support structure receiving thrust load of automatic transmission, support structure for nonstep variable speed gear, and support structure receiving thrust load of manual transmission |

| JP4540351B2 (ja) * | 2004-01-15 | 2010-09-08 | Ntn株式会社 | 鋼の熱処理方法および軸受部品の製造方法 |

| US7662240B2 (en) * | 2004-06-22 | 2010-02-16 | The Timken Company | Seal for worm gear speed reducer |

| JP2007046717A (ja) | 2005-08-10 | 2007-02-22 | Ntn Corp | ジョイント用爪付き転動軸 |

| JP5198765B2 (ja) * | 2006-12-28 | 2013-05-15 | 株式会社小松製作所 | 転動部材及びその製造方法 |

| JP5191710B2 (ja) * | 2007-08-31 | 2013-05-08 | 株式会社小松製作所 | 歯車及びその製造方法 |

| JP5185907B2 (ja) * | 2009-03-25 | 2013-04-17 | 株式会社クボタ | エンジンの回転部の密封装置 |

| AU2010279452B2 (en) | 2009-08-07 | 2015-04-30 | Swagelok Company | Low temperature carburization under soft vacuum |

| EP2739761B1 (en) * | 2011-06-02 | 2017-05-24 | Aktiebolaget SKF | Carbo-nitriding process for martensitic stainless steel and stainless steel article having improved corrosion resistance |

| DK2804965T3 (da) | 2012-01-20 | 2020-12-14 | Swagelok Co | Samtidigt flow af aktiveringsgas ved lavtemperatur-karburering |

| JP5786764B2 (ja) * | 2012-03-06 | 2015-09-30 | 新日鐵住金株式会社 | 高炭素クロム軸受鋼の製造方法 |

| US20170211626A1 (en) | 2014-07-16 | 2017-07-27 | Nsk Americas, Inc. | Surface treated bearing component |

| JP6759842B2 (ja) * | 2016-08-15 | 2020-09-23 | トヨタ自動車株式会社 | 鋼材の製造方法 |

| US11624106B2 (en) | 2020-03-18 | 2023-04-11 | Caterpillar Inc. | Carburized steel component and carburization process |

| CN114962460A (zh) | 2021-02-25 | 2022-08-30 | 斯凯孚公司 | 经热处理的滚子轴承圈 |

| CN119899972A (zh) * | 2025-01-23 | 2025-04-29 | 江苏奇锦工模具有限公司 | 一种高强韧性热作模具钢的生产工艺 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61163246A (ja) * | 1985-01-09 | 1986-07-23 | Kobe Steel Ltd | 浸炭浸窒用鋼 |

| JP2549039B2 (ja) * | 1991-09-17 | 1996-10-30 | 新日本製鐵株式会社 | 歪の小さい高強度歯車の浸炭窒化熱処理方法 |

| JPH05195161A (ja) | 1992-01-13 | 1993-08-03 | Kubota Corp | 耐浸炭性にすぐれた二層耐熱鋼管 |

| JPH07207412A (ja) | 1994-01-17 | 1995-08-08 | Sanyo Special Steel Co Ltd | 結晶粒安定化浸炭用鋼 |

| JPH08120438A (ja) * | 1994-10-19 | 1996-05-14 | Kobe Steel Ltd | 機械構造用部品の製造方法 |

| JP2790788B2 (ja) * | 1995-10-11 | 1998-08-27 | トーア・スチール株式会社 | 低歪み型浸炭焼入れ歯車用鋼材 |

| JP3909902B2 (ja) | 1996-12-17 | 2007-04-25 | 株式会社小松製作所 | 高耐面圧用鋼部品およびその製造方法 |

-

1998

- 1998-01-30 JP JP03377498A patent/JP4100751B2/ja not_active Expired - Fee Related

-

1999

- 1999-01-26 US US09/237,233 patent/US6309475B1/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11222627A (ja) | 1999-08-17 |

| US6309475B1 (en) | 2001-10-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4100751B2 (ja) | 転動部材とその製造方法 | |

| JP4390526B2 (ja) | 転動部材およびその製造方法 | |

| JP4390576B2 (ja) | 転動部材 | |

| EP1273672B1 (en) | High surface pressure resistant steel parts and methods of producing same | |

| JP4956146B2 (ja) | 鍛造性と結晶粒粗大化防止特性に優れた肌焼鋼およびその製造方法並びに浸炭部品 | |

| EP2548986B1 (en) | Steel for nitrocarburization and production method of a nitrocarburized steel part | |

| WO2011114836A1 (ja) | 表層硬化処理用鋼及び表層硬化鋼部品とその製造方法 | |

| KR101127909B1 (ko) | 기어부재 및 그 제조방법 | |

| CN114318168B (zh) | 一种高强度高韧性碳氮复渗钢及制备方法 | |

| JP2007284739A (ja) | 鋼製部品及びその製造方法 | |

| JP2019019396A (ja) | 窒化部品および窒化処理方法 | |

| JPH07116502B2 (ja) | 鋼部材の製造方法 | |

| JP2000129347A (ja) | 高強度部品の製造方法 | |

| JP4912385B2 (ja) | 転動部材の製造方法 | |

| JP6525115B1 (ja) | 窒化用棒鋼および機械部品 | |

| JP2894184B2 (ja) | 軟窒化用鋼 | |

| JPH10226817A (ja) | 軟窒化用鋼材の製造方法及びその鋼材を用いた軟窒化部品 | |

| JPH0559527A (ja) | 耐摩耗性及び転動疲労性に優れた鋼の製造法 | |

| JP2024034952A (ja) | 窒化高周波焼入れ用鋼材及び鋼部品 | |

| JP2006348321A (ja) | 窒化処理用鋼 | |

| JP2706940B2 (ja) | 窒化用非調質鋼の製造方法 | |

| JP3855418B2 (ja) | 軟窒化用鋼材の製造方法及びその鋼材を用いた軟窒化部品 | |

| JP3849296B2 (ja) | 軟窒化用鋼材の製造方法及びその鋼材を用いた軟窒化部品 | |

| JPH0227408B2 (ja) | ||

| JP3109146B2 (ja) | 低歪高強度部材の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051024 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061031 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070130 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070402 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070424 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070814 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071010 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071219 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080215 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080318 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080318 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110328 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120328 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130328 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140328 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |