JP4069436B2 - カラーフィルター基板の製造方法 - Google Patents

カラーフィルター基板の製造方法 Download PDFInfo

- Publication number

- JP4069436B2 JP4069436B2 JP2000095412A JP2000095412A JP4069436B2 JP 4069436 B2 JP4069436 B2 JP 4069436B2 JP 2000095412 A JP2000095412 A JP 2000095412A JP 2000095412 A JP2000095412 A JP 2000095412A JP 4069436 B2 JP4069436 B2 JP 4069436B2

- Authority

- JP

- Japan

- Prior art keywords

- transparent conductive

- film

- conductive film

- color filter

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

- Physical Vapour Deposition (AREA)

- Manufacturing Of Electric Cables (AREA)

- Optical Filters (AREA)

Description

【発明の属する技術分野】

本発明は、カラーフィルター基板の製造方法に係り、特に、膜質の異なる第一透明導電膜と第二透明導電膜の2層構造からなる透明電極を形成する技術に関する。

【0002】

【従来の技術】

図16に、スイッチング素子としてTFD(Thin Film Diode)素子を用いた従来の液晶(表示)装置100の概略断面構造を示し、この液晶装置の構造を説明する。また、図17に、この液晶装置100の部分構造を示す。図16は図17に示す液晶装置をA10−A10’方向に切断したときの断面図を示している。図16、図17において、各層や各部材を図面上で認識可能な程度の大きさとするため、各層や各部材の縮尺は実際のものとは異なるように表している。

【0003】

図16に示すように、液晶装置100おいて、カラーフィルター層105などを備えた、カラーフィルター基板(下側基板)101と、後述するTFD素子110などを備えた素子基板(上側基板)102とがそれぞれの基板の周縁部においてシール材104を介して所定間隔で貼着され、カラーフィルター基板101、素子基板102間に液晶層103が挟持されている。

【0004】

カラーフィルター基板101は、ガラス等からなる基板本体101Aと、その上に順次積層形成されたカラーフィルター層105、保護膜106、絶縁膜107、透明電極108、配向膜112を主体として構成されている。また、素子基板102は、ガラス等からなる基板本体102と、その下面側(液晶層103側)に積層形成された画素電極109、TFD素子110、配向膜113を主体として構成されている。

【0005】

図16、図17に示すように、基板本体101A上には、カラー画素105a及び遮光層(ブラックマトリックス)105bからなるカラーフィルター層105が形成されている。カラーフィルター層105上にはカラーフィルター層105を保護するとともに、カラーフィルター層105を平坦化するための有機膜からなる保護膜106が形成され、保護膜106上には、酸化珪素(SiOx)又は窒化珪素(SiNx)からなる絶縁膜107が形成され、絶縁膜107上にはインジウム錫酸化物などの透明導電材料からなり、走査線となる複数の透明電極108が各々短冊状に形成されている。図17においては、簡略化のため、保護膜106、絶縁膜107を省略している。

【0006】

また、基板本体102Aのカラーフィルター基板101と対向する表面上には、各画素に対応する位置にインジウム錫酸化物などの透明導電材料からなる画素電極109がマトリクス状に配置され、これらの画素電極109を駆動するためのTFD素子110が各画素電極109毎に配置されている。また、素子基板102のカラーフィルター基板101と対向する表面上には、基板本体101A上に配置される透明電極108と交差する方向に複数の信号線111が設けられ、各TFD素子110が信号線111に接続されている。

【0007】

図16に示すように、透明電極108の液晶層103側、画素電極109の液晶層103側には液晶を配向するためのポリイミドなどからなる配向膜112、113が形成されている。配向膜112、113間には液晶セルのセルギャップを均一にするための二酸化珪素、ポリスチレンなどから形成される多数の球状のスペーサー114が配置されている。図17においては簡略化のため、配向膜112、113、スペーサー114は省略している。また、実際の液晶装置において、カラーフィルター基板101、素子基板102の外側には位相差板、偏光板などの光学素子が設置されているが、図面上では省略している。

【0008】

この構造の液晶装置100においては、表示領域に対応してカラーフィルター層105が形成されている。カラーフィルター層105の端縁部を205とすると、保護膜106の端縁部206はカラーフィルター層105の端縁部205とシール材104の内周部204との間に位置されている。絶縁膜107は基板本体101A上の全面に形成されている。さらに、透明電極108の一方の端部はシール材104の外側まで延出形成され、図面では省略している外部接続用端子部に接続されている。

【0009】

【発明が解決しようとする課題】

図18に、上記のカラーフィルター基板101の周縁部を拡大した概略平面構造を示す。図18に示すように、透明電極108が保護膜106の端縁部206の外側の領域の一部分から細く形成され、引回し配線とされ、図面では省略している外部接続用端子部に接続されている。

【0010】

また、配向膜112の端縁部212の外側の領域において、透明電極108が形成されていない領域では、絶縁膜107が一番上の層とされているので、この領域を図18に符号202で示した。

【0011】

配向膜112は、ポリイミドなどの配向性高分子膜を成膜後、レーヨンなどのラビング布を巻き付けたラビングローラーで擦る(ラビングする)ことにより形成されるが、この配向膜112の形成工程において、絶縁膜107が一番上の層となっている領域202もラビングローラーにより擦られることになるので、絶縁膜107上に、ラビング布の繊維くずや配向性高分子膜の削りかすが付着する恐れがある。このようなことが生じると、配向膜112を形成した後の洗浄工程において、領域202、すなわち配向膜112の外側の領域に付着した付着物が、洗浄液の流れに沿って表示領域内の配向膜112上に移動し、洗浄を行っても配向膜112上に移動した付着物が完全には取りきれず、配向膜112上に残された付着物の残査が配向不良を引き起こす恐れがある。

【0012】

この配向不良の問題は、従来、配向膜112を基板本体101A上の全面に形成することにより回避することができると考えられるが、配向膜112をシール材104の形成領域にも形成した場合、シール材104のカラーフィルター基板101に対する密着性が低下し、液晶セルの外部から水分などの異物が液晶セル内に混入する恐れが生じやすく、品質が悪化するという恐れがある。そのため、本発明者は、図16に示すように、配向膜112をシール材104の内周部204よりも内側に形成することが望ましいと考えている。

【0013】

配向膜112をシール材104の内周部204より内側にのみ形成した場合において、本発明者が検討を行ったところ、配向不良の問題は保護膜106と透明電極108との間に絶縁膜107を形成していない場合には生じにくいことが判明した。

【0014】

しかしながら、従来、透明電極108は高周波(RF(Radio Frequency))電源とDC(Direct Current)電源の両方を用い、高パワーのスパッタリング法により形成されているが、絶縁膜107を形成せずに、保護膜106上に直接、透明電極108を形成した場合には、保護膜106と透明電極108との密着性が悪いことが判明した。

【0015】

また、絶縁膜107を形成せずに、保護膜106上に直接、透明電極108を形成した場合、保護膜106の端縁部206の外側において、カラーフィルター層105、保護膜106、絶縁膜107が形成されないため、ガラス等からなる基板本体101A上に直接、透明電極108が形成されることになる。

【0016】

保護膜106上に直接透明電極108を形成する場合、インジウム錫酸化物などからなる透明導電膜を形成した後、所定のパターンにエッチングする工程において、保護膜106と透明導電膜との密着性が悪いため、有機膜である保護膜106上に形成された透明導電膜の方が、無機材料のガラス等からなる基板本体101A上に形成された透明導電膜よりもエッチングされやすくなり、保護膜106上の透明導電膜がオーバーエッチングされてパターンの形成精度が低下する恐れがあることが判明した。

【0017】

また、上記の液晶装置100において、カラーフィルター層105、保護膜106を形成する工程において、感光性ポリマーのレジストを用い、レジストの露光、現像を行うことにより、カラーフィルター層105、保護膜106を所定のパターンに加工しているが、現像工程において除去しきれなかったレジストの残査が、保護膜106の端縁部206より外側の領域に残留する恐れがあった。

【0018】

図19に、カラーフィルター基板101の、保護膜106の端縁部206の近傍部分を拡大した概略断面を示す。保護膜106の端縁部206の外側の領域において、基板本体101Aと絶縁膜107との間には、0.5〜3nm程度の膜厚のレジストの残査201が形成されている。本発明者の研究により、このレジストの残査201が存在すると、このレジストの残査201上に形成される絶縁膜107、透明電極108の耐引っ掻き性が低下し、ガラスや金属などにより機械的な衝撃を加えると透明電極108が容易に剥離し、透明電極108のパターン欠損が発生する場合があることが判明した。また、この問題は絶縁膜107を形成していない場合においても同様に発生することが判明した。

【0019】

以上の問題は、TFD素子を用いた液晶装置に限った問題ではなく、カラーフィルター層と透明導電材料からなる透明電極を具備するカラーフィルター基板を備えた液晶装置であればいかなる液晶装置においても生じる問題であり、単純マトリックス型の液晶装置やTFT(Thin-Film Transistor)素子に代表される3端子型素子を用いるアクティブマトリックス型の液晶装置などにおいても生じる問題である。

【0020】

そこで、本発明は、保護膜上に直接、インジウム錫酸化物などの透明導電材料からなる透明電極を形成する場合においても、透明電極の保護膜への密着性を向上し、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減することを可能にし、配向膜の配向不良を防止することができ、透明電極の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することを目的とする。

また、このカラーフィルター基板の製造方法により、インジウム錫酸化物などの透明導電材料からなる透明電極の保護膜への密着性が良好で、配向膜の配向不良を防止でき、透明電極の耐引っ掻き性を向上させた、信頼性の高いカラーフィルター基板を提供することを目的とする。

【0021】

また、このカラーフィルター基板を備えることにより、配向膜の配向不良を防止することができ、透明電極の耐引っ掻き性を向上でき、信頼性が高く、表示品質を向上させた液晶装置を提供することを目的とする。

【0022】

さらに、この液晶装置を備えることにより、信頼性が高く、表示品質の優れた電子機器を提供することを目的とする。

【0023】

【課題を解決するための手段】

上記課題を解決するために本発明者が検討を行った結果、保護膜上に形成する透明電極を第一透明導電膜と、第一透明導電膜上に形成した第二透明導電膜の二層構造とし、第一透明導電膜を低パワーのスパッタリング法により形成し、第二透明導電膜をイオンプレーティング法により形成することにより、透明電極の保護膜への密着性を低下させることなく、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減すことができることを見出した。すなわち、本発明のカラーフィルター基板の製造方法は、少なくともカラーフィルター層、カラーフィルター層を保護する保護膜、透明導電材料からなる透明電極を具備するカラーフィルター基板の製造方法において、基板本体上に前記カラーフィルター層と前記保護膜とを形成し、プラズマアッシングにより前記基板本体表面の表面洗浄を行った後、前記保護膜の上面から端縁部を経て前記基板本体上に至る第一透明導電膜を形成する工程と、該第一透明導電膜上にイオンプレーティング法により、前記第一透明導電膜とは膜質の異なる第二透明導電膜を形成し、前記第一透明導電膜、前記第二透明導電膜を所定のパターンに加工することにより、前記第一透明導電膜、前記第二透明導電膜の二層構造からなる前記透明電極を形成する工程とを有し、前記プラズマアッシング、前記第一透明導電膜の形成時、及び前記第二透明導電膜の形成時におけるガス圧が0.1〜1Paに設定されることを特徴とする。

【0024】

この製造方法によれば、保護膜と透明電極との間に、酸化珪素、窒化珪素あるいはこれらの積層からなる絶縁膜を形成する必要がないので、絶縁膜が配向膜から露出して一番上の層になることに起因する配向膜の配向不良を防止することができる。

【0025】

また、本発明者は、イオンプレーティング法により得られた第二透明導電膜が、通常のスパッタリング法により形成される透明導電膜とは異なる結晶構造を有し、表面が平滑化され、比抵抗値の小さいものとなることを見出した。

【0026】

通常のスパッタリング法により形成される透明導電膜の比抵抗値は通常1.5×10-6Ω・m程度であるのに対し、イオンプレーティング法により形成された第二透明導電膜の比抵抗値は1.0×10-6Ω・mより小さい値となった。第二透明導電膜の比抵抗値が低減された結果、配線抵抗に影響を与えることなく第二透明導電膜の膜厚を薄くすることができるため、透明電極の光透過率を向上できることを見出した。

【0027】

また、本発明者が研究を行った結果、第一透明導電膜の膜厚が所定の範囲を超えると、第一、第二透明導電膜を所定のパターンにエッチングする際に、保護膜の端縁部において、第一、第二透明導電膜には段差が形成されるが、この段差部分にエッチング液が浸透し、段差部分の透明電極が浸食されてしまう恐れがあることが判明した。本発明者は第一透明導電膜の膜厚が50nmより厚くなった場合にこの問題を生じることを見出し、また、第一透明導電膜の膜厚が10nmより薄いと均一な膜を形成することができないため、第一透明導電膜の膜厚は10〜50nmが最適であることを見出した。

【0028】

また、本発明者は、第一透明導電膜の膜厚を10〜50nmとすることにより、保護膜上と基板本体上に形成された透明導電膜のエッチング差も低減されることを見出した。さらに、本発明者は第一透明導電膜の膜厚を30nm以下とすることにより、第一透明導電膜の膜厚が30nmより厚い場合よりも、保護膜上と基板本体上に形成された透明導電膜のエッチング差をより低減できることを見出した。したがって、第一透明導電膜の膜厚を10〜30nmとすることがより望ましい。

【0029】

また、本発明者は、基板本体上にカラーフィルター層と保護膜を形成した後、プラズマアッシングを行い、基板本体上において保護膜の外側の領域に付着したレジストの残査を除去してから、第一、第二透明導電膜を形成することにより、基板本体上に形成された透明電極の耐引っ掻き性を向上することができることを見出した。

【0030】

また、上記課題を解決するために本発明のカラーフィルター基板の製造方法は、少なくともカラーフィルター層、カラーフィルター層を保護する保護膜、透明導電材料からなる透明電極を具備するカラーフィルター基板の製造方法であって、基板本体上に前記カラーフィルター層と前記保護膜と第一透明導電膜を形成した後、該第一透明導電膜上にイオンプレーティング法により、前記第一透明導電膜とは膜質の異なる第二透明導電膜を形成し、前記第一透明導電膜、前記第二透明導電膜を所定のパターンに加工することにより、前記第一透明導電膜、前記第二透明導電膜の二層構造からなる前記透明電極を形成することを特徴とする。

【0031】

先に説明したように、この手段において、前記第一透明導電膜の膜厚を10〜50nmとすることが望ましい。第一透明導電膜の膜厚を10〜50nmとすることにより、第一透明導電膜を均一に成膜できるとともに、第一、第二透明導電膜を所定のパターンにエッチングする際に、第一、第二透明導電膜の段差部分が浸食されることを防止することができる。また、第一透明導電膜の膜厚を10〜50nmとすることにより、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減することができる。

【0032】

また、先に説明したように、前記第一透明導電膜の膜厚を10〜30nmとすることがより望ましい。第一透明導電膜の膜厚を10〜30nmとすることにより、保護膜上と基板本体上に形成された透明導電膜のエッチング差をより低減することができる。

【0033】

また、先に説明したように、第二透明導電膜をイオンプレーティング法により成膜することにより、第二透明導電膜の比抵抗値を低減することができるので、第二透明導電膜を薄く形成することができる。配線抵抗に影響を与えず、かつ良好な光透過率を有する透明電極を得るためには、前記第二透明導電膜の膜厚を50〜350nmとすることが望ましい。

【0034】

また、電力を5〜20W、ガス圧を0.1〜10Pa、ガス中の酸素分率を5〜20%、成膜速度を5〜300nm/min、成膜温度を170〜250℃に設定し、前記第二透明導電膜を形成することが望ましく、このように設定することにより、表面が平滑化され、低抵抗な第二透明導電膜を形成できることを見出した。

【0035】

また、先に説明したように、前記基板本体上に前記カラーフィルター層と前記保護膜を形成した後、プラズマアッシングにより前記基板本体表面の表面浄化を行ってから、前記第一透明導電膜を形成することが望ましい。

【0036】

プラズマアッシング処理は、電力を300〜1kW、ガス圧を0.1〜1Pa、ガス中の酸素分率を0.5〜5%、処理時間を7〜20分間に設定することにより、保護膜を損傷することなく、基板本体上において保護膜の外側の領域に付着したレジストの残査を完全に除去することができる。基板本体上において保護膜の外側の領域に付着したレジストの残査の除去を行ってから、第一、第二透明導電膜を形成することにより、基板本体上に形成された透明電極の耐引っ掻き性を向上することができる。

【0037】

また、スパッタリング法により前記第一透明導電膜を形成することを特徴とし、電力を200〜1kW、ガス圧を0.1〜1Pa、ガス中の酸素分率を0.5〜5%、成膜速度を0.5〜20nm/min、成膜温度を150〜250℃に設定し、前記第一透明導電膜を形成することを特徴とする。第一透明導電膜を低パワーのスパッタリング法により形成することにより、保護膜を損傷することなく、第一透明導電膜を形成できるとともに、第一透明導電膜の保護膜への密着性、すなわち透明電極の保護膜への密着性を向上し、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減することができる。

【0038】

以上の手段によれば、透明電極の保護膜への密着性を向上し、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減することができ、透明電極の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0039】

また、この製造方法によれば、保護膜と透明電極との間に、酸化珪素、窒化珪素あるいはこれらの積層からなる絶縁膜を形成する必要がないので、絶縁膜が一番上の層になることに起因する配向膜の配向不良を防止することができる。

【0040】

また、以上のカラーフィルター基板の製造方法により、少なくともカラーフィルター層、カラーフィルター層を保護する保護膜、透明導電材料からなる透明電極を具備するカラーフィルター基板において、前記透明電極が結晶構造の異なる第一透明導電膜と第二透明導電膜の二層構造からなることを特徴とするカラーフィルター基板を提供することができる。このカラーフィルター基板は、配向不良が防止され、透明電極の耐引っ掻き性が向上された、信頼性が高いものとなる。

【0041】

また、このカラーフィルター基板と他方の基板とがシール材を介して対向配置されるとともに、これら基板間に液晶層が挟持されたことを特徴とする液晶装置を提供することができる。この液晶装置は、配向膜の配向不良が防止され、透明電極の耐引っ掻き性が向上され、信頼性が高く、表示品質が向上されたものとなる。

【0042】

また、この液晶装置を備えることにより、信頼性が高く、表示品質の優れた電子機器を提供することができる。

【0043】

【発明の実施の形態】

次に、本発明に係る実施形態について詳細に説明する。

【0044】

第1実施形態

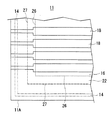

図1に、本発明に係る第1実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板を備え、スイッチング素子としてTFD(Thin Film Diode)素子を用いた液晶(表示)装置10の概略断面構造を示し、この液晶装置の構造を説明する。また、図2に、この液晶装置10の部分構造を示す。図1は図2に示す液晶装置をA1−A1’方向に切断したときの断面図を示している。図1、図2において、各層や各部材を図面上で認識可能な程度の大きさとするため、各層や各部材の縮尺は実際のものとは異ならせている。

【0045】

図1に示すように、液晶装置10おいて、カラーフィルター層15などを備えた、カラーフィルター基板(下側基板)11と、後述するTFD素子20などを備えた素子基板(上側基板)12とがそれぞれの基板の周縁部においてシール材14を介して所定間隔で貼着され、カラーフィルター基板11、素子基板12間に液晶層13が挟持されている。

【0046】

本実施形態では、カラーフィルター基板11は、ガラス等からなる透明の基板本体11Aと、その上に順次積層形成された、カラーフィルター層15と保護膜16と透明電極18と配向膜22とを主体に構成されている。また、素子基板12は、ガラス等の透明の基板本体12Aと、その下面側(液晶層13側)に積層形成された画素電極19とTFD素子20と配向膜23とを主体として構成されている。

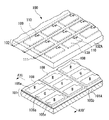

図1、図2に示すように、基板本体11A上には、少なくとも表示領域に対応するように、カラー画素15a及び遮光層(ブラックマトリックス)15bからなるカラーフィルター層15が形成されている。カラー画素15aは、着色感材法、染色法、転写法、印刷法などにより形成され、例えばR(赤)、G(緑)、B(青)の3色が所定のパターンで配列している。また、遮光層15bはカラー画素15aが形成されない箇所に形成され、クロムなどの金属や、黒色顔料を分散させたカラーレジストなどから構成されている。あるいは、3色分のカラー画素を重ねて、3層の遮光層としてもよい。

【0047】

カラーフィルター層15上にはカラーフィルター層15を保護するとともに、カラーフィルター層15を平坦化するための有機膜などからなる保護膜16が形成されている。そして、保護膜16上と保護膜16の一方の端部から外側の基板本体11Aの端部側の上には、走査線となる複数の透明電極18が個々にカラー画素15a、遮光層15bの上を通過するように、短冊状に形成されている。図2においては簡略化のため、保護膜16を省略している。

【0048】

図1に示すように、透明電極18はインジウム錫酸化物などの透明導電材料からなる第一透明導電膜18Aと、第一透明導電膜18A上に形成され、インジウム錫酸化物などの透明導電材料からなる第二透明導電膜18Bの2層構造からなっている。第一透明導電膜18Aは低パワーのスパッタリング法により形成され、第二透明導電膜18Bはイオンプレーティング法により形成され、異なる膜質からなっている。透明電極18の詳しい形成方法については後述する。また、透明電極18の一方の端部はシール材14の外側の基板本体11Aの端部まで延出形成され、図面上は省略している外部接続用端子部に接続されている。

【0049】

また、基板本体12Aのカラーフィルター基板11と対向する表面上には、カラーフィルター基板11の各カラー画素15aに対応する位置にインジウム錫酸化物などの透明導電材料からなる画素電極19がマトリクス状に配置され、これらの画素電極19を駆動するためのTFD素子20が各画素電極19毎に配置されている。また、基板本体12Aのカラーフィルター基板11と対向する表面上において、画素電極19、TFD素子20の間には、カラーフィルター基板11に配置される透明電極18と交差するように複数の信号線21が設けられ、各TFD素子20は信号線21に接続されている。なお、図面では省略しているが、信号線21の一方の端部はシール材14の外側の基板本体12Aの端部まで延出形成され、外部接続用端子部に接続されている。

【0050】

透明電極18の液晶層13側、画素電極19の液晶層13側には液晶を配向するためのポリイミドなどからなる配向膜22、23が形成されている。配向膜22、23間には液晶セルのセルギャップを均一にするための二酸化珪素、ポリスチレンなどから形成される多数の球状のスペーサー24が配置されている。また、カラーフィルター基板11、素子基板12の外側には位相差板、偏光板などの光学素子が設置されているが、図面上は省略している。

【0051】

この液晶装置10において、表示領域に対応させてカラーフィルター層15が形成されているが、このカラーフィルター層15の端縁部を25とする。また、保護膜16の端縁部26はカラーフィルター層15の端縁部25とシール材14の内周部29との間に位置されている。さらに、配向膜22の端縁部27は保護膜16の端縁部26とシール材14の内周部29との間に位置されている。

【0052】

図3に、カラーフィルター基板11の周縁部を拡大した概略平面構造を示す。保護膜16の端縁部26の外側の領域では、透明電極18は基板本体11A上に直接形成されている。また、透明電極18は保護膜16の端縁部26の外側の領域の一部分から細く形成され、引回し配線とされ、図面では省略している外部接続用端子部に接続されている。

【0053】

また、配向膜22の端縁部27の外側の領域において、透明電極18が形成されていない領域では、基板本体11A上には他の特別な膜は形成されていない。

【0054】

次に、透明電極18の形成方法について説明する。図4は、透明電極18を形成する場合に用いて好適な成膜装置の一例を示すもので、この成膜装置30は、前処理室31と第1成膜室32と第2成膜室33を具備して構成されている。

【0055】

図4において、符号35は高周波(RF(Radio Frequency))逆スパッタリング装置、符号36はDC(Direct Current)スパッタリング装置、符号37はイオンプレーティング(IP)装置を簡略記載したものである。また、符号34A、34B、34Cはヒーターを示している。

【0056】

カラーフィルター層15、保護膜16をフォトリソ工程を用いて形成した基板本体11Aは図4に示すように、図面上は省略している基板ホルダーに固定された状態で、図示左方向から図示右方向へと搬送され、前処理室31、第1成膜室32、第2成膜室33を所定の速度で通過する。

【0057】

前処理室31において、基板本体11Aの前処理を行った後、第1成膜室32において、基板本体11A上に第一透明導電膜18Aを形成し、次いで、第2成膜室33において、第一透明導電膜18A上に第二透明導電膜18Bを形成する。図5(a)〜(d)に、透明電極18の形成工程を示し、透明電極18の形成方法を詳細に説明する。

【0058】

基板本体11A上にカラーフィルター層15、保護膜16をフォトリソ工程を用いて形成した後に、基板本体11A上において保護膜16の外側の領域には0.5〜3nm程度の膜厚の感光性ポリマーのレジストの残査が残ってしまうため、前処理室31において、このレジストの残査の除去を行う。レジストの残査の除去は、プラズマアッシング(イオンクリーニング)により行われる。このとき、ターゲットを二酸化珪素又は石英ガラスとし、酸素を含んだアルゴン雰囲気中において逆スパッタリングを行う。例えば、高周波(RF)電源を用いた高周波(RF)逆スパッタリング法により行う。

【0059】

このとき、逆スパッタ電力を300〜1000W、ガス圧を0.1〜1Pa、ガス中の酸素分率を0.5〜5%、処理時間を7〜20分間に設定し、プラズマアッシングを行うことにより、保護膜16に損傷を与えることなく、レジストの残査を完全に除去することが可能になる。プラズマアッシングにより前処理を終えた基板本体11Aを図5(a)に示す。

【0060】

次に、基板本体11Aを図4に示す第1成膜室32に搬送し、図5(b)に示すように、基板本体11A上に均一に、インジウム錫酸化物などの透明導電材料からなる第一透明導電膜18Aを形成する。図5(b)に示すように、第一透明導電膜18Aは、保護膜16の端縁部26より内側(図示右側)では、保護膜16上に形成され、保護膜16の端縁部26より外側(図示左側)では基板本体11A上に直接形成される。

【0061】

第一透明導電膜18Aを形成するには、低パワーのスパッタリング法を採用し、インジウム錫酸化物などの透明導電材料をターゲットとし、酸素を含んだアルゴン雰囲気中においてスパッタリングを行う。例えば、DC電源を用いたDCスパッタリング法により行う。

【0062】

このとき、スパッタ電力を200〜1000W、ガス圧を0.1〜1Pa、ガス中の酸素分率を0.5〜5%、成膜速度を0.5〜20nm/min、成膜温度を150〜250℃に設定することにより、保護膜16を損傷することなく、保護膜16への密着性の良い第一透明導電膜18Aを形成することができる。

【0063】

第一透明導電18Aを形成した後、所定のパターンにエッチングする際に、保護膜16の端縁部26において、第一透明導電膜18Aには段差が形成されているが、この段差部分にエッチング液が浸透し、段差部分が浸食されることを防止するために、第一透明導電膜18Aの膜厚は50nm以下にすることが望ましい。また、第一透明導電膜18Aの膜厚が10nmより薄いと均一な膜を形成することができないため、第一透明導電膜の膜厚は10〜50nmとすることが望ましい。

【0064】

次に、基板本体11Aを図4に示す第2成膜室33に搬送し、図5(c)に示すように、第一透明導電膜18A上に均一に、インジウム錫酸化物などの透明導電材料からなる第二透明導電膜18Bを形成する。

【0065】

このとき、電力を5〜20W、ガス圧を0.1〜10Pa、ガス中の酸素分率を5〜20%、成膜速度を50〜300nm/min、成膜温度を170〜250℃に設定し、イオンプレーティング(IP)法により、第二透明導電膜18Bの成膜を行う。

【0066】

イオンプレーティング法により得られた第二透明導電膜18Bは、通常のスパッタリング法により形成される透明導電膜とは異なる結晶構造を有し、表面が平滑化され、比抵抗値の小さいものとなる。通常のスパッタリング法により形成される透明導電膜の比抵抗値は通常1.5×10-6Ω・mであるのに対し、本発明のイオンプレーティング法により形成された第二透明導電膜の比抵抗値は1.0×10-6Ω・mより小さい値を示す。

【0067】

第二透明導電膜18Bの比抵抗値が低減された結果、配線抵抗に影響を与えることなく第二透明導電膜18Bの膜厚を薄くすることができる。配線抵抗に影響を与えず、かつ良好な光透過率を有する透明電極18を得るためには、第二透明導電膜18Bの膜厚を50〜350nmにすることが望ましい。イオンプレーティング法の詳細な説明は後述する。

【0068】

所定のパターンにエッチングされる前の、第一透明導電膜18Aと第二透明導電膜18Bとからなる透明導電膜を図5(c)に符号28で示す。

【0069】

最後に、図5(d)に示すように、フォトリソグラフィー法における選択的なエッチングにより、第一透明導電膜18Aと第二透明導電膜18Bとからなる透明導電膜28を所定のパターンに加工することにより透明電極18を形成する。

【0070】

本実施形態により形成された透明導電膜28は保護膜16への密着性が良いため、保護膜16上と基板本体11A上に形成された透明導電膜のエッチング差を従来よりも低減することができ、その結果、保護膜16上に形成された透明導電膜28をオーバーエッチングすることなく、良好にエッチングすることができる。

【0071】

また、第一透明導電膜18Aの膜厚を10〜30nmとすることがより望ましく、第一透明導電膜18Aの膜厚を10〜30nmとすることにより、保護膜16上と基板本体11A上に形成された透明導電膜28のエッチング差をさらに低減することができ、保護膜16上に形成された透明導電膜28を良好にエッチングすることができる。

【0072】

ここで、本発明に適用するイオンプレーティング法の一例について説明する。以下に、イオンプレーティング法の一例であるHDAP−IP(Highly Dense Arc Plasma Ion Plating)法について説明する。HDAP−IP法は圧力勾配型アークプラズマガンからの大電流放電による高密度プラズマを用い活性化蒸着を行う方法の一例である。

【0073】

図6に、HDAP−IP法による成膜装置の一例の概略構成を示し、HDAP−IP法による成膜方法を説明する。図6に示す、HDAP−IP法による成膜装置40は、プラズマの発生を行うプラズマ発生室40Aと、基板本体11A上に透明導電材料の蒸着を行う蒸着室40Bとから構成されている。

【0074】

第一透明導電膜18Aが形成された基板本体11を図示右方向に搬送し、蒸着室40Bにおいて、第二透明導電膜18Bの蒸着(成膜)を行う。

【0075】

プラズマ発生室40Aにおいて、アルゴン(Ar)ガス雰囲気下、高熱電子放出材料からなる陰極45Aにより放電を行うアークプラズマガン45により高密度プラズマを発生させる。アークプラズマガン45によって発生した高密度プラズマは水平磁場コイル41により発生した水平磁場H1により図示右方向に導かれ、蒸着室40B内に導かれる。蒸着室40B内では所定の濃度の酸素(O2)ガスが供給されている。図6において、符号42は中間電極を示している。

【0076】

蒸着室40B内では図示下方向に垂直磁場H2がかけられ、この垂直磁場H2に従って図示下方向に導かれた高密度プラズマにより、蒸着材料43は加熱され、蒸発する。蒸発した蒸着材料43は図示上方向に向かい、高密度プラズマの中を通過する際に励起、活性化され、イオン化される。イオン化された蒸着材料43が基板本体11A上に蒸着される。図6において、符号44は放電陽極を示し、プラズマ修正ハースを行うとともに連続して蒸着材料を供給する機構が備えられたものである。

【0077】

本実施形態によれば、基板本体11A上に、カラーフィルター層15と保護膜16を形成した後、プラズマアッシングを行い、基板本体11A上において保護膜16の外側の領域に付着したレジストの残査を除去することにより、基板本体11A上に形成された透明電極18の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0078】

また、本実施形態によれば、透明電極18を第一透明導電膜18Aと、第一透明導電膜18A上に形成した第二透明導電膜18Bの二層構造とし、第一透明導電膜18Aを低パワーのスパッタリング法により形成し、第二透明導電膜18Bを先に説明の装置を用いたイオンプレーティング法により形成することにより、保護膜16を損傷することなく、保護膜16への密着性の良い第一透明導電膜18Aを形成することができる。すなわち、透明電極18の保護膜16への密着性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0079】

また、本実施形態によれば、保護膜16上と基板本体11A上に形成された第一透明導電膜18Aと第二透明導電膜18Bとからなる透明導電膜28のエッチング差を低減することができるカラーフィルター基板の製造方法を提供することができる。

【0080】

また、本実施形態によれば、保護膜16を損傷することなく、第一透明導電膜18を形成することができ、保護膜16上と基板本体11A上に形成された透明導電膜28のエッチング差を低減することができるので、保護膜16と透明電極18との間に、酸化珪素、窒化珪素あるいはこれらの積層からなる絶縁膜を形成する必要がなく、絶縁膜が一番上の層になることに起因する配向膜22の配向不良を防止することができるカラーフィルター基板の製造方法を提供することができる。

【0081】

また、本実施形態によれば、イオンプレーティング法により第二透明導電膜18Bを形成することにより、通常のスパッタリング法により形成される透明導電膜よりも比抵抗値の小さい第二透明導電膜18Bを形成することができるため、配線抵抗に影響を与えることなく、第二透明導電膜18Bを薄くできるので、透明電極18の膜厚を薄くすることができ、透明電極18の光透過率を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0082】

また、イオンプレーティング法により第二透明導電膜18Bを形成することにより、第二透明導電膜18Bの表面すなわち透明電極18の表面を平滑化することができる。本実施形態によれば、透明電極18の表面を平滑化することができるとともに、膜厚を薄くできることにより、透明電極18の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0083】

従って、本実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板11を備えた液晶装置10は、配向膜22の配向不良が防止され、透明電極18の耐引っ掻き性が向上され、透明電極18の光透過性が向上され、信頼性が高く、表示品質が向上されたものとなる。

【0084】

第2実施形態

図7に、本発明に係る第2実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板を備えた、単純マトリックス型の液晶(表示)装置50の概略断面構造を示し、この液晶装置の構造を説明する。図7において、液晶装置10と同じ構成要素には同じ参照番号を付している。また、図7において、各層や各部材を図面上で認識可能な程度の大きさとするため、各層や各部材の縮尺は実際のものとは異なるように表している。

【0085】

図7に示すように、液晶装置50おいて、カラーフィルター層15などを備えた、カラーフィルター基板(下側基板)51と、透明電極59などを備えた対向基板(上側基板)52とがそれぞれの基板の周縁部においてシール材14を介して所定間隔で貼着され、カラーフィルター基板51、対向基板52間に液晶層13が挟持されている。

【0086】

カラーフィルター基板51は、ガラス等からなる透明の基板本体51Aと、その上に順次形成されるカラーフィルター層15と保護膜16と透明電極58と配向膜22とを主体に構成されている。また、対向基板52は、ガラス等からなる透明の基板本体52Aと、その下面側(液晶層13側)に順次形成された画素電極59と配向膜23を主体に構成されている。

【0087】

基板本体51A上には、第1実施形態と同様、カラーフィルター層15と保護膜16が形成されている。保護膜16上と保護膜16の一方の端部から外側の基板本体51Aの端部側の上には、複数の透明電極58がストライプ状に形成されている。透明電極58の液晶層13側には配向膜22が形成されている。

【0088】

基板本体52Aの液晶層13側の表面上には、インジウム錫酸化物などの透明導電材料からなる複数の透明電極59がストライプ状に形成され、透明電極59の液晶層13側には配向膜23が形成されている。透明電極58と透明電極59とは互いに交差するように形成されている。また、配向膜22、23間にはスペーサー24が配置されている。また、カラーフィルター基板51、対向基板52の外側には位相差板、偏光板などの光学素子が設置されているが、図面上は省略している。

【0089】

この液晶装置50において、第1実施形態と同様、少なくとも表示領域に対応するようにカラーフィルター層15が形成されているが、このカラーフィルター層15の端縁部を25とする。また、保護膜16の端縁部26はカラーフィルター層15の端縁部25とシール材14の内周部29との間に位置されている。さらに、配向膜22の端縁部27は保護膜16の端縁部26とシール材14の内周部29との間に位置されている。

【0090】

透明電極58は、第1実施形態における透明電極18と同様、インジウム錫酸化物などの透明導電材料からなる第一透明導電膜58Aと、第一透明導電膜58A上に形成され、インジウム錫酸化物などの透明導電材料からなる第二透明導電膜58Bの2層構造からなっている。第一透明導電膜58Aは低パワーのスパッタリング法により形成され、第二透明導電膜58Bはイオンプレーティング法により形成され、異なる膜質からなっている。また、透明電極58、59の一方の端部はシール材14の外側まで延出形成され、図面上は省略している外部接続用端子部に接続されている。

【0091】

次に、透明電極58の形成方法について説明する。透明電極58の形成方法は第1実施形態における透明電極18の形成方法と同様である。図8(a)〜(d)に、透明電極58の形成工程を示し、透明電極58の形成方法を説明する。

【0092】

基板本体51A上にカラーフィルター層15と保護膜16を形成した後、第1実施形態と同様、プラズマアッシングを行い、基板本体51A上において保護膜16の外側の領域に付着したレジストの残査の除去を行った基板本体51Aを図8(a)に示す。

【0093】

次に、図8(b)に示すように、第1実施形態と同様、低パワーのスパッタリング法により、基板本体51A上に均一に、インジウム錫酸化物などの透明導電材料からなる第一透明導電膜58Aを成膜する。

【0094】

次に、図8(c)に示すように、第1実施形態と同様、イオンプレーティング法により、第一透明導電膜58A上に均一に、インジウム錫酸化物などの透明導電材料からなる第二透明導電膜58Bを形成する。所定のパターンにエッチングされる前の、第一透明導電膜58Aと第二透明導電膜58Bとからなる透明導電膜を符号68で示す。

【0095】

最後に、図8(d)に示すように、フォトリソグラフィー法における選択的なエッチングにより、第一透明導電膜58Aと第二透明導電膜58Bとからなる透明導電膜68を所定のパターンに加工することにより透明電極58を形成する。

【0096】

このように、本発明のカラーフィルター基板の製造方法は、上記単純マトリックス型の液晶装置50にも適用することができ、本実施形態によれば、基板本体51A上にカラーフィルター基板15と保護膜16とを形成した後、プラズマアッシングを行い、基板本体51A上において保護膜16の外側の領域に付着したレジストの残査の除去を行うことにより、基板本体51A上に形成された透明電極58の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0097】

また、本実施形態によれば、透明電極58を第一透明導電膜58Aと、第一透明導電膜58A上に形成した第二透明導電膜58Bの二層構造とし、第一透明導電膜58Aを低パワーのスパッタリング法により形成し、第二透明導電膜58Bをイオンプレーティング法により形成することにより、保護膜16を損傷することなく、保護膜16への密着性の良い第一透明導電58Aを形成することができる。すなわち、透明電極58の保護膜16への密着性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0098】

また、本実施形態によれば、保護膜16上と基板本体51A上に形成された第一透明導電膜58Aと第二透明導電膜58Bとからなる透明導電膜68のエッチング差を低減することができるカラーフィルター基板の製造方法を提供することができる。

【0099】

また、本実施形態によれば、保護膜16を損傷することなく、第一透明導電膜58Aを形成することができ、保護膜16上と基板本体51A上に形成された透明導電膜68のエッチング差を低減することができるので、保護膜16と透明電極58との間に、酸化珪素、窒化珪素あるいはこれらの積層からなる絶縁膜を形成する必要がなく、絶縁膜が一番上の層になることに起因する配向膜22の配向不良を防止することができるカラーフィルター基板の製造方法を提供することができる。

【0100】

また、本実施形態によれば、イオンプレーティング法により第二透明導電膜58Bを形成することにより、通常のスパッタリング法により形成される透明導電膜よりも比抵抗値の小さい第二透明導電膜58Bを形成することができるため、配線抵抗に影響を与えることなく、第二透明導電膜58Bを薄くできるので、透明電極58の膜厚を薄くすることができ、透明電極58の光透過率を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0101】

また、イオンプレーティング法により第二透明導電膜58Bを形成することにより、第二透明導電膜58Bの表面すなわち透明電極58の表面を平滑化することができる。本実施形態によれば、透明電極58の表面を平滑化することができるとともに、膜厚を薄くできることにより、透明電極58の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0102】

従って、本実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板51を備えた液晶装置50は、配向膜22の配向不良が防止され、透明電極58の耐引っ掻き性が向上され、透明電極58の光透過性が向上され、信頼性が高く、表示品質が向上されたものとなる。

【0103】

なお、第1、第2実施形態では、TFD素子を用いた液晶装置と単純マトリックス型の液晶装置について説明したが、本発明はこれに限定されるものではなく、TFT(Thin-Film Transistor)素子に代表される3端子型素子を用いるアクティブマトリックス型の液晶装置など、カラーフィルター層と透明導電材料からなる透明電極を具備するカラーフィルター基板を備えた、いかなる液晶装置にも適用することができる。

【0104】

次に、前記の第1、第2実施形態により製造されたカラーフィルター基板11、51を備えた液晶装置10又は50のいずれかを備えた電子機器の具体例について説明する。

【0105】

図9(a)は携帯電話の一例を示した斜視図である。図9(a)において、300は携帯電話本体を示し、301は前記の液晶装置10又は50のいずれかを備えた液晶表示部を示している。

【0106】

図9(b)はワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図9(b)において、400は情報処理装置、401はキーボードなどの入力部、403は情報処理本体、402は前記の液晶装置10又は50のいずれかを備えた液晶表示部を示している。

【0107】

図9(c)は腕時計型電子機器の一例を示した斜視図である。図9(c)において、500は時計本体を示し、501は前記の液晶装置10又は50のいずれかを備えた液晶表示部を示している。

【0108】

図10は、前記の液晶装置10又は50のいずれかを光変調装置として用いた投射型表示装置の要部を示す概略構成図である。図10において、610は光源、613、614はダイクロイックミラー、615、616、617は反射ミラー、618は入射レンズ、619はリレーレンズ、620は出射レンズ、622、623、624は液晶光変調装置、625はクロスダイクロイックプリズム、626は投写レンズを示す。光源610はメタルハライド等のランプ611とランプの光を反射するリフレクタ612とからなる。青色光、緑色光反射のダイクロイックミラー613は、光源610からの光束のうちの赤色光を透過させるとともに、青色光と緑色光とを反射する。透過した赤色光は反射ミラー617で反射されて、赤色光用液晶光変調装置622に入射される。一方、ダイクロイックミラー613で反射された色光のうち緑色光は緑色光反射のダイクロイックミラー614によって反射され、緑色光用液晶光変調装置623に入射される。一方、青色光は第2のダイクロイックミラー614も透過する。青色光に対しては、長い光路による光損失を防ぐため、入射レンズ618、リレーレンズ619、出射レンズ620を含むリレーレンズ系からなる導光手段621が設けられ、これを介して青色光が青色光用液晶光変調装置624に入射される。各光変調装置により変調された3つの色光はクロスダイクロイックプリズム625に入射する。このプリズムは4つの直角プリズムが貼り合わされ、その内面に赤光を反射する誘電体多層膜と青光を反射する誘電体多層膜とが十字状に形成されている。これらの誘電体多層膜によって3つの色光が合成されて、カラー画像を表す光が形成される。合成された光は、投写光学系である投写レンズ626によってスクリーン627上に投写され、画像が拡大されて表示される。

【0109】

図9(a)〜(c)、図10に示すそれぞれの電子機器は、前記の液晶装置10又は50のいずれかを備えたものであるので、信頼性が高く、表示品質の優れたものとなる。

【0110】

【実施例】

(実施例1)

酸素を含んだアルゴンガス雰囲気中において、逆スパッタ電力を500W、ガス圧を6.65×10-1Pa、ガス中の酸素分率を1%に設定し、処理時間を0〜10分の範囲の種々の処理時間で、カラーフィルター層と保護膜とを形成したガラスからなる基板本体のプラズマアッシングを行った。プラズマアッシングはRF逆スパッタリング法により行った。

【0111】

次に、酸素を含んだアルゴンガス雰囲気中において、スパッタ電力を300W、ガス流量を3×10-4m3/min、ガス中の酸素分率を1%に設定し、DCスパッタリング法により、インジウム錫酸化物からなる第一透明導電膜を形成した。第一透明導電膜の膜厚は10nmとした。

【0112】

その後、酸素を含んだアルゴンガス雰囲気中において、電流を150A、電圧を70V、ガス流量を6.80×10-4m3/min、ガス中の酸素分率を11.8%に設定し、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜を形成した。第二透明導電膜の膜厚は140nmとした。

【0113】

いずれの工程においても基板本体の搬送速度は6×10-1m/minとした。

【0114】

第一透明導電膜、第二透明導電膜を形成した後、第一、第二透明導電膜を所定のパターンにエッチングし、透明電極を形成した。

【0115】

形成された透明電極をナイフカッターで引っ掻き、透明電極のパターン欠損の有無を検査した結果を表1に示す。表1において、パターン欠損が発生した場合を×、やや発生した場合を△、発生しなかった場合を○で示している。

【0116】

【表1】

【0117】

表1に示すように、プラズマアッシングを7分間以上行うことにより、レジストの残査を完全除去することができたため、透明電極の耐引っ掻き性が向上され、パターン欠損が発生しなかった。

【0118】

また、20分以上処理することにより、保護膜の損傷が見受けられたため、プラズマアッシングの処理時間は7〜20分で行うことが望ましい。

【0119】

(実施例2)

図11に、130〜350℃の範囲の種々の成膜温度で、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜の成膜を行った時に、得られた第二透明導電膜の比抵抗値を示す。図11は、放電電流が150Aのときに得られたデータである。

【0120】

図11に示すように、成膜温度の上昇とともに、得られる第二透明導電膜の比抵抗値は減少しているが、成膜温度が170℃のところで、急激に比抵抗値が下がっている。したがって、成膜温度を170℃以上(170〜350℃)にすることにより比抵抗値の低い第二透明導電膜を形成することができることが示唆された。

【0121】

(実施例3)

図12(a)に、HDAP−IP法により形成されたインジウム錫酸化物膜(透明導電膜)のX線回折測定のデータを示す。比較のために、図12(b)に、スパッタリング法により形成されたインジウム錫酸化物膜(透明導電膜)のX線回折測定のデータを示す。

【0122】

スパッタリング法により形成されたインジウム錫酸化物膜は、図12(b)に示すように、(211)、(222)、(400)、(440)、(622)の大きなピークが現れているのに対し、HDAP−IP法により形成されたインジウム錫酸化物膜は、図12(a)に示すように、(222)、(440)の大きなピークが現れている。このことから、HDAP−IP法により形成されたインジウム錫酸化物膜は、スパッタリング法により形成されたインジウム錫酸化物膜より結晶面が少ないことが示唆される。

【0123】

また、HDAP−IP法により形成されたインジウム錫酸化物膜(透明導電膜)の表面粗さのデータを表2に示す。比較のために、スパッタリング法により形成されたインジウム錫酸化物膜(透明導電膜)の表面粗さのデータも表2に示す。表面粗さの指標であるRz値はJIS B 0601による表面粗さの測定方法により測定されたデータ10点の平均値を示している。

【0124】

【表2】

【0125】

表2に示すように、HDAP−IP法により形成されたインジウム錫酸化物膜は、スパッタリング法により形成されたインジウム錫酸化物膜より表面粗さの指標であるRz値が小さい値を示し、表面が平滑なものとなっている。

【0126】

このことは、HDAP−IP法により形成されたインジウム錫酸化物膜が、スパッタリング法により形成されたインジウム錫酸化物膜より結晶面が少ないため、隣接する異なる結晶表面間に形成される段差が少ないためと考えられる。

【0127】

(実施例4)

酸素を含んだアルゴンガス雰囲気中において、逆スパッタ電力を300W、ガス圧を6.65×10-1Pa、ガス中の酸素分率を1%、処理時間を10分に設定し、カラーフィルター層と保護膜を形成したガラスからなる基板本体のプラズマアッシングを行った。プラズマアッシングはRF逆スパッタリング法により行った。

【0128】

次に、酸素を含んだアルゴンガス雰囲気中において、スパッタ電力を300W、ガス流量を3×10-4m3/min、ガス中の酸素分率1%、成膜温度を160℃に設定し、DCスパッタリング法により、インジウム錫酸化物からなる第一透明導電膜を形成した。

【0129】

その後、酸素を含んだアルゴンガス雰囲気中において、電流を150A、電圧を70V、ガス流量を6.80×10-4m3/min、ガス中の酸素分率を11.8%に設定し、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜を形成した。

【0130】

いずれの工程においても、基板本体の搬送速度は6×10-1m/minとした。

【0131】

第一透明導電膜、第二透明導電膜を形成した後、第一、第二透明導電膜を所定のパターンにエッチングし、透明電極を形成した。

【0132】

第一透明導電膜の膜厚と第二透明導電膜の膜厚とを合わせた膜厚、すなわち透明電極の膜厚は150(実測値157〜159)nmとした。

【0133】

第一透明導電膜の膜厚を10、30、50nmと変化させたときに、得られた透明電極の比抵抗値を図13に示す。図13には、第一透明導電膜の成膜速度を0.5nm/minとしたときのデータと、成膜速度を1.5nm/minとしたときのデータを示している。

【0134】

0.5nm/min、1.5nm/minのいずれの成膜速度で第一透明導電膜を形成した場合においても、保護膜を損傷することなく、良好に成膜することができた。また、図13に示す範囲のいずれの条件で成膜した透明電極も比抵抗値の小さいものが得られた。

【0135】

ただし、0.5nm/min、1.5nm/minのいずれの成膜速度で第一透明導電膜を形成した場合においても、図13に示すように、第一透明導電膜の膜厚が薄くなるほど、すなわち透明電極に占める第二透明導電膜の膜厚が厚くなるほど、比抵抗値は低下した。

【0136】

また、第一透明導電膜の成膜速度が早い方が比抵抗値は低くなった。すなわち、保護膜を損傷しない成膜速度であれば、第一透明導電膜の成膜速度の速い方が、得られる透明電極の比抵抗値が低減されることが示唆された。

【0137】

(実施例5)

酸素を含んだアルゴンガス雰囲気中において、逆スパッタ電力を300W、ガス圧を6.65×10-1Pa、ガス中の酸素分率を1%、処理時間を10分に設定し、カラーフィルター層と保護膜を形成したガラスからなる基板本体のプラズマアッシングを行った。プラズマアッシングはRF逆スパッタリング法により行った。

【0138】

次に、酸素を含んだアルゴンガス雰囲気中において、スパッタ電力を300W、ガス流量を3×10-4m3/min、ガス中の酸素分率1%、成膜速度を0.5nm/minに設定し、DCスパッタリング法により、インジウム錫酸化物からなる第一透明導電膜を形成した。

【0139】

その後、酸素を含んだアルゴンガス雰囲気中において、電流を150A、電圧を70V、ガス流量を6.80×10-4m3/min、ガス中の酸素分率を11.8%に設定し、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜を形成した。

【0140】

いずれの工程においても、基板本体の搬送速度は6×10-1m/minとした。

【0141】

第一透明導電膜、第二透明導電膜を形成した後、第一、第二透明導電膜を所定のパターンにエッチングし、透明電極を形成した。

【0142】

第一透明導電膜の膜厚と第二透明導電膜の膜厚とを合わせた膜厚、すなわち透明電極の膜厚は150(実測値149〜154)nmとした。

【0143】

第一透明導電膜の膜厚を10、30、50nmと変化させたときに、得られた透明電極の比抵抗値を図14に示す。図14には、第一透明導電膜の成膜温度を160℃としたときのデータと、成膜温度を200℃としたときのデータを示している。

【0144】

160℃、200℃のいずれの成膜温度で第一透明導電膜を形成した場合においても、保護膜を損傷することなく、良好に成膜することができた。また、図14に示す範囲のいずれの条件で成膜した透明電極も比抵抗値の小さいものが得られた。

【0145】

ただし、図14に示すように、実施例4と同様、第一透明導電膜の膜厚が薄くなるほど、すなわち透明電極に占める第二透明導電膜の膜厚が厚くなるほど、比抵抗値は低下した。

【0146】

また、第一透明導電膜の膜厚が10nmのときには成膜温度の違いによる比抵抗値の差はなかったが、第一透明導電膜の膜厚が30nm以上の場合には成膜温度の高い方が比抵抗値は低減されることが示唆された。

【0147】

(実施例6)

酸素を含んだアルゴンガス雰囲気中において、逆スパッタ電力を300W、ガス圧を6.65×10-1Pa、ガス中の酸素分率を1%、処理時間を10分に設定し、カラーフィルター層と保護膜を形成したガラスからなる基板本体のプラズマアッシングを行った。プラズマアッシングはRF逆スパッタリング法により行った。

【0148】

次に、酸素を含んだアルゴンガス雰囲気中において、スパッタ電力を300W、ガス流量を3×10-4m3/min、ガス中の酸素分率1%、成膜速度を0.5nm/minに設定し、DCスパッタリング法により、インジウム錫酸化物からなる第一透明導電膜を形成した。

【0149】

その後、酸素を含んだアルゴンガス雰囲気中において、電流を150A、電圧を70V、ガス流量を6.80×10-4m3/min、ガス中の酸素分率を11.8%に設定し、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜を形成した。

【0150】

いずれの工程においても、基板本体の搬送速度は6×10-1m/minとした。

【0151】

第一透明導電膜の膜厚と第二透明導電膜の膜厚とを合わせた膜厚、すなわち透明電極の膜厚は150nmとした。

【0152】

基板本体上と保護膜上に形成した、第一透明導電膜と第二透明導電膜とからなる透明導電膜のエッチング差を図15に示す。図15には、第一透明導電膜の成膜温度を160、200℃としたときのデータを示している。

【0153】

図15に示す範囲のいずれの条件で形成した透明導電膜も良好にエッチングすることができた。ただし、第一透明導電膜の膜厚の薄い方が、すなわち、第二透明導電膜の膜厚の厚い方が、エッチング差が小さくなった。特に、第一透明導電膜の膜厚が10〜30nmのときに、エッチング差をより小さくすることができた。

【0154】

また、第一透明導電膜の膜厚が10nmのときには第一透明導電膜の成膜温度によるエッチング差の差は見られなかったが、第一透明導電膜の膜厚が30nm以上の場合には、第一透明導電膜の成膜温度の低い方がエッチング差は小さくなった。

【0155】

(実施例7)

酸素を含んだアルゴンガス雰囲気中において、逆スパッタ電力を300W、ガス圧を6.65×10-1Pa、ガス中の酸素分率を1%、処理時間を10分に設定し、カラーフィルター層と保護膜を形成したガラスからなる基板本体のプラズマアッシングを行った。プラズマアッシングはRF逆スパッタリング法により行った。

【0156】

次に、酸素を含んだアルゴンガス雰囲気中において、スパッタ電力を300W、ガス流量を3×10-4m3/min、ガス中の酸素分率1%、成膜温度を160℃、成膜速度を0.5nm/minに設定し、DCスパッタリング法により、インジウム錫酸化物からなる第一透明導電膜を形成した。

【0157】

その後、酸素を含んだアルゴンガス雰囲気中において、電流を150A、電圧を70V、ガス流量を6.80×10-4m3/min、ガス中の酸素分率を11.8%に設定し、HDAP−IP法により、インジウム錫酸化物からなる第二透明導電膜を形成した。

【0158】

いずれの工程においても、基板本体の搬送速度は6×10-1m/minとした。また、第一透明導電膜の膜厚を10nm、第二透明導電膜の膜厚を140nmとした。

基板本体上と保護膜上に形成された第一透明導電膜と第二透明導電膜とからなる透明導電膜のエッチング差は2.7μmであった。

【0159】

一方、比較のため、同様の条件でDCスパッタリング法により第一透明導電膜を形成した後、RF電源とDC電源を併用したRF−DCスパッタリング法により、インジウム錫酸化物からなる第二透明導電膜を形成した。このときの基板本体上と保護膜上に形成された透明導電膜のエッチング差は3.2μmであった。

【0160】

スパッタリング法により第一、第二透明導電膜を形成した場合より、第二透明導電膜をHDAP−IP法で形成した本発明の方が、基板本体上と保護膜上に形成された透明導電膜のエッチング差を低減することができ、良好にエッチングすることができた。

【0161】

(実施例8)

実施例4から実施例6において形成した、カラーフィルター層、保護膜、透明電極を具備する基板本体上に配向膜を形成し、本発明のカラーフィルター基板を製造した。配向膜は基板本体上の全面に形成せず、シール材を形成する領域より内側の領域にのみ形成した。配向膜を形成した後、洗浄を行い、配向膜の配向不良率を算出した。配向不良率は、液晶パネルを点灯させて実施される点灯検査のときの配向不良の発生率((不良パネル数/全パネル数)×100%)から算出した。

【0162】

比較のために、ガラスからなる基板本体上に、カラーフィルター層と保護膜を形成し、該保護膜上に二酸化珪素からなる絶縁膜を形成し、該絶縁膜上に、DC−RFスパッタリング法により、インジウム錫酸化物からなる透明電極を形成し、透明電極上に配向膜を形成し、従来のカラーフィルター基板を製造した。配向膜は、シール材を形成する領域より内側の領域にのみ形成した。配向膜を形成した後、洗浄を行い、同様に配向膜の配向不良率を算出した。

【0163】

従来のカラーフィルター基板の配向膜の配向不良率は50〜70%であった。それに対し、本発明のカラーフィルター基板の配向膜の配向不良率は0%となり、本発明のカラーフィルター基板を備えた液晶装置は表示品質の優れたものとなった。

【0164】

以上説明したように本実施形態にによれば、基板本体上にカラーフィルター層と保護膜を形成した後、プラズマアッシングを行い、基板本体上において保護膜の外側の領域に付着したレジストの残査の除去を行うことにより、基板本体上に形成された透明電極の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0165】

また、透明電極を第一透明導電膜と、第一透明導電膜上に形成した第二透明導電膜の二層構造とし、第一透明導電膜を低パワーのスパッタリング法により形成し、第二透明導電膜をイオンプレーティング法により形成することにより、保護膜を損傷することなく、保護膜への密着性の良い第一透明導電を形成することができる。すなわち、透明電極の保護膜への密着性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0166】

また、保護膜上と基板本体上に形成された、第一透明導電膜と第二透明導電膜とからなる透明導電膜のエッチング差を低減することができるカラーフィルター基板の製造方法を提供することができる。

【0167】

また、保護膜を損傷することなく、第一透明導電膜を形成することができ、保護膜上と基板本体上に形成された透明導電膜のエッチング差を低減することができるので、保護膜と透明電極との間に、酸化珪素、窒化珪素あるいはこれらの積層からなる絶縁膜を形成する必要がなく、絶縁膜が一番上の層になることに起因する配向膜の配向不良を防止することができるカラーフィルター基板の製造方法を提供することができる。

【0168】

また、イオンプレーティング法により第二透明導電膜を形成することにより、通常のスパッタリング法により形成される透明導電膜よりも比抵抗値の小さい第二透明導電膜を形成することができるため、配線抵抗に影響を与えることなく、第二透明導電膜を薄くでき、透明電極の膜厚を薄くすることができるので、透明電極の光透過率を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0169】

また、イオンプレーティング法により第二透明導電膜を形成することにより、第二透明導電膜の表面すなわち透明電極の表面を平滑化することができる。本発明によれば、透明電極の表面を平滑化することができるとともに、膜厚を薄くできることにより、透明電極の耐引っ掻き性を向上することができるカラーフィルター基板の製造方法を提供することができる。

【0170】

また、以上のカラーフィルター基板の製造方法により、透明電極の保護膜への密着性が良好で、配向膜の配向不良を防止でき、透明電極の耐引っ掻き性を向上させた、信頼性の高いカラーフィルター基板を提供することができる。

【0171】

また、このカラーフィルター基板を備えることにより、配向膜の配向不良を防止でき、透明電極の耐引っ掻き性を向上させ、信頼性が高く、表示品質の優れた液晶装置を提供することができる。

【0172】

また、この液晶装置を備えることにより、信頼性が高く、表示品質の優れた電子機器を提供することができる。

【0173】

【発明の効果】

以上、本発明によれば、カラーフィルタの保護膜上に絶縁膜を形成することなく、透明電極の保護膜への密着性を良好とし、配向膜の配向不良を防止できる。

【図面の簡単な説明】

【図1】 図1は、本発明に係る第1実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板を備えた、TFD素子を用いた液晶装置の構造を示す概略断面図である。

【図2】 図2は、本発明に係る第1実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板を備えた、TFD素子を用いた液晶装置の一部分の構造を示す斜視図である。

【図3】 図3は、本発明に係る第1実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板の周縁部を拡大した概略平面図である。

【図4】 図4は、本発明に係る第1実施形態において、透明電極を形成するための成膜室を示す図である。

【図5】 図5(a)〜(d)は、本発明に係る第1実施形態において、透明電極の形成方法を示す工程図である。

【図6】 図6は、イオンプレーティング法の例であるHDAP−IP法の成膜装置の概略構成図である。

【図7】 図7は、本発明に係る第2実施形態のカラーフィルター基板の製造方法により製造されたカラーフィルター基板を備えた、TFD素子を用いた液晶装置の構造を示す概略断面図である。

【図8】 図8(a)〜(d)は、本発明に係る第2実施形態において、透明電極の形成方法を示す工程図である。

【図9】 図9(a)は、上記実施形態により製造されたカラーフィルター基板を備えた液晶装置を備えた携帯電話の一例を示す図、図9(b)は、上記実施形態により製造されたカラーフィルター基板を備えた液晶装置を備えた携帯型情報処理装置の一例を示す図、図9(c)は、上記実施形態により製造されたカラーフィルター基板を備えた液晶装置を備えた腕時計型電子機器の一例を示す図である。

【図10】 図10は、上記実施形態により製造されたカラーフィルター基板を備えた液晶装置を光変調装置として用いた投射型表示装置の要部を示す概略構成図である。

【図11】 図11は、130〜350℃の範囲の種々の成膜温度で、HDAP−IP法による第二透明導電膜の成膜を行った時に、得られた第二透明導電膜の比抵抗値を示すグラフである。

【図12】 図12(a)、(b)は、それぞれHDAP−IP法、スパッタリング法により形成されたインジウム錫酸化物膜のX線回折測定のデータを示す図である。

【図13】 図13は、実施例4における第一インジウム錫酸化物膜の膜厚と透明電極の比抵抗値との関係を示すグラフである。

【図14】 図14は、実施例5における第一インジウム錫酸化物膜の膜厚と透明電極の比抵抗値との関係を示すグラフである。

【図15】 図15は、実施例6における第一インジウム錫酸化物膜の膜厚と、ガラス基板上、保護膜上に形成されたインジウム錫酸化物膜のエッチング差の関係を示すグラフである。

【図16】 図16は、TFD素子を用いた従来の液晶装置の概略断面図である。

【図17】 図17は、TFD素子を用いた従来の液晶装置の一部分の構造を示す斜視図を示す。

【図18】 図18は、TFD素子を用いた従来の液晶装置のカラーフィルター基板の周縁部を拡大した概略平面図である。

【図19】 図19は、TFD素子を用いた従来の液晶装置のカラーフィルター基板の、保護膜の端縁部の近傍部分を拡大した概略断面図である。

【符号の説明】

10、50 液晶(表示)装置

11、51 カラーフィルター基板(下側基板)

12 素子基板(上側基板)

52 対向基板(上側基板)

11A、12A 基板本体

51A、52A 基板本体

13 液晶層

14 シール材

15 カラーフィルター層

15a カラー画素

15b 遮光層(ブラックマトリックス)

16 保護膜

18、58、59 透明電極

18A、58A 第一透明導電膜

18B、58B 第二透明導電膜

28、68 透明導電膜

19 画素電極

20 TFD素子

21 信号線

22、23 配向膜

24 スペーサー

25 カラーフィルター層の端縁部

26 保護膜の端縁部

27 配向膜の端縁部

29 シール材の内周部

30 成膜装置

31 前処理室

32 第1成膜室

33 第2成膜室

34 ヒーター

35 高周波(RF)逆スパッタリング装置

36 DCスパッタリング装置

37 イオンプレーティング装置

Claims (3)

- 少なくともカラーフィルター層、カラーフィルター層を保護する保護膜、透明導電材料からなる透明電極を具備するカラーフィルター基板の製造方法において、基板本体上に前記カラーフィルター層と前記保護膜とを形成し、プラズマアッシングにより前記基板本体表面の表面洗浄を行った後、前記保護膜の上面から端縁部を経て前記基板本体上に至る第一透明導電膜を形成する工程と、該第一透明導電膜上にイオンプレーティング法により、前記第一透明導電膜とは膜質の異なる第二透明導電膜を形成し、前記第一透明導電膜、前記第二透明導電膜を所定のパターンに加工することにより、前記第一透明導電膜、前記第二透明導電膜の二層構造からなる前記透明電極を形成する工程とを有し、前記基板本体の洗浄処理、前記第一透明導電膜の形成時、及び前記第二透明導電膜の形成時におけるガス圧が0.1〜1Paに設定されることを特徴とするカラーフィルター基板の製造方法。

- 前記プラズマアッシング処理は、電力を300〜1kW、ガス中の酸素分率を0.5〜5%、処理時間を7〜20分間に設定し、前記プラズマアッシングを行うことを特徴とする請求項1記載のカラーフィルター基板の製造方法。

- スパッタリング法により前記第一透明導電膜を形成することを特徴とする請求項1又は請求項2記載のカラーフィルター基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000095412A JP4069436B2 (ja) | 2000-03-30 | 2000-03-30 | カラーフィルター基板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000095412A JP4069436B2 (ja) | 2000-03-30 | 2000-03-30 | カラーフィルター基板の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001281435A JP2001281435A (ja) | 2001-10-10 |

| JP2001281435A5 JP2001281435A5 (ja) | 2004-11-18 |

| JP4069436B2 true JP4069436B2 (ja) | 2008-04-02 |

Family

ID=18610315

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000095412A Expired - Fee Related JP4069436B2 (ja) | 2000-03-30 | 2000-03-30 | カラーフィルター基板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4069436B2 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4050709B2 (ja) * | 2003-04-01 | 2008-02-20 | セイコーエプソン株式会社 | 電気光学装置及びこの電気光学装置を備えた電子機器 |

| JP2006269338A (ja) * | 2005-03-25 | 2006-10-05 | Dainippon Printing Co Ltd | フレキシブル透明電極基板および有機elディスプレイデバイス |

| JP4732778B2 (ja) * | 2005-03-28 | 2011-07-27 | パイオニア株式会社 | 有機膜製造方法、有機elパネル |

| JP2006310070A (ja) * | 2005-04-28 | 2006-11-09 | Dainippon Printing Co Ltd | フレキシブル透明電極基板および有機elディスプレイデバイス |

| JP4894060B2 (ja) * | 2005-12-26 | 2012-03-07 | 日本電気硝子株式会社 | フラットディスプレイ用ガラス基板 |

| KR20090083197A (ko) | 2008-01-29 | 2009-08-03 | 삼성전자주식회사 | 컬러필터기판의 제조 방법 |

| JP5492479B2 (ja) * | 2009-07-10 | 2014-05-14 | ジオマテック株式会社 | 透明導電膜の製造方法 |

| JP6268773B2 (ja) * | 2013-07-08 | 2018-01-31 | 日亜化学工業株式会社 | 窒化物半導体層にn電極を形成する方法及び半導体レーザ素子の製造方法 |

-

2000

- 2000-03-30 JP JP2000095412A patent/JP4069436B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001281435A (ja) | 2001-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3361278B2 (ja) | 反射型液晶表示装置とその製造方法、ならびに回路基板の製造方法 | |

| KR100759153B1 (ko) | 도전소자기판의 제조방법, 도전소자기판, 액정표시장치의제조방법, 액정표시장치, 및 전자정보기기 | |

| JP2003050389A (ja) | 半透過型型液晶表示装置及びその製造方法 | |

| US20110069246A1 (en) | Liquid crystal display and manufacturing method thereof | |

| US20110263055A1 (en) | In-plane switching mode liquid crystal display device | |

| JPH09127553A (ja) | 透過型液晶表示装置およびその製造方法 | |

| US6326129B1 (en) | Process for manufacturing an active element array substrate | |

| JP4069436B2 (ja) | カラーフィルター基板の製造方法 | |

| JPH06250210A (ja) | 液晶表示装置およびその製造方法 | |

| EP1429175B1 (en) | Color filter substrate | |

| JPH09258244A (ja) | 液晶表示装置 | |

| CN101424837A (zh) | 液晶显示装置阵列基板的制造方法 | |

| US7139050B2 (en) | Substrate for electro-optical device, electro-optical device, electronic apparatus, and method for manufacturing electro-optical device | |

| JP2010181474A (ja) | 薄膜トランジスタアレイ基板、反射型液晶表示装置及びその製造方法 | |

| JP2002174819A (ja) | 電気光学装置の製造方法、電気光学装置および電子機器 | |

| CN100426062C (zh) | 半透射型tft阵列衬底以及半透射型液晶显示装置 | |

| JP3603444B2 (ja) | 対向基板、その製造方法、液晶表示素子及び投射型液晶表示装置 | |

| JP2001356367A (ja) | 液晶画像表示装置及び画像表示装置用半導体装置の製造方法 | |

| JPH08234236A (ja) | 液晶表示基板の製造方法 | |

| CN112255833B (zh) | 显示面板及其制备方法 | |

| JPH0268523A (ja) | 液晶表示装置 | |

| JP4206209B2 (ja) | 金属パターン付き基板の製造方法、金属パターン付き基板、液晶表示装置用金属パターン付き基板の製造方法、液晶表示装置用金属パターン付き基板および液晶表示装置 | |

| TWI282006B (en) | Display device | |

| JP2519523Y2 (ja) | 液晶表示装置 | |

| JPH07244297A (ja) | 液晶表示装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060131 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070605 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20070619 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070802 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071221 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080103 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110125 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110125 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120125 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120125 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130125 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130125 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140125 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |