JP4036282B2 - オキシアルキレン基含有ポリビニルアルコール系樹脂 - Google Patents

オキシアルキレン基含有ポリビニルアルコール系樹脂 Download PDFInfo

- Publication number

- JP4036282B2 JP4036282B2 JP2001353325A JP2001353325A JP4036282B2 JP 4036282 B2 JP4036282 B2 JP 4036282B2 JP 2001353325 A JP2001353325 A JP 2001353325A JP 2001353325 A JP2001353325 A JP 2001353325A JP 4036282 B2 JP4036282 B2 JP 4036282B2

- Authority

- JP

- Japan

- Prior art keywords

- polymerization

- oxyalkylene group

- polyvinyl alcohol

- charged

- vinyl

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Polymerisation Methods In General (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Macromonomer-Based Addition Polymer (AREA)

Description

【発明の属する技術分野】

本発明は、特定の重合処方によりその物性が改善されたオキシアルキレン基含有ポリビニルアルコール樹脂からなる懸濁重合用分散剤に関し、特に塩化ビニルの懸濁重合用分散剤に用いた時、重合初期の反応時及び重合終了後の未反応塩化ビニルモノマー回収時のいずれの場合にも系の発泡が少ないオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤に関する。

【0002】

【従来の技術】

従来より、オキシアルキレン基含有ポリビニルアルコール系樹脂は、塩化ビニルの懸濁重合用分散剤として利用されている。

たとえば、本出願人は、変性基としてオキシアルキレン基を使用したポリビニルアルコール系樹脂を用いたビニル系化合物懸濁重合用分散助剤(特開平9−100301号公報)を提案した。

【0003】

【発明が解決しようとする課題】

しかしながら、上記のポリビニルアルコール系樹脂をビニル系化合物懸濁重合用分散助剤に用いたときには、良好なビニル系化合物が得られるものの、重合反応初期の発泡(ウェットフォーミング)や重合反応終了後の未反応モノマー回収時の発泡を防止して生産性を向上させるという点では課題が残ることが判明した。

【0004】

【課題を解決するための手段】

そこで、本発明者は、かかる事情に鑑みてオキシアルキレン基含有ポリビニルアルコール系樹脂の製造方法、特にオキシアルキレン基含有ビニルエステルの重合処方について鋭意研究した結果、オキシアルキレン基含有モノマー、ビニルエステルモノマーおよび重合触媒を重合系に連続滴下仕込あるいは多分割仕込しながら共重合して得られたオキシアルキレン基含有ビニルエステル系共重合体をケン化してなるオキシアルキレン基含有ポリビニルアルコール系樹脂が、上記の問題点を解決できることを見いだし本発明の完成に至った。

【0005】

【発明の実施の形態】

以下、本発明を詳細に説明する。

【0006】

本発明のオキシアルキレン基含有ポリビニルアルコール系樹脂中におけるオキシアルキレン基とは、下記の一般式(1)で表されるものである。

【化1】

(但し、R1,R2は水素又はアルキル基、R3は水素、アルキル基、アルキルエステル基又はアルキルアミド基、nは整数を示す。)

【0007】

上記の一般式(1)において、nの数、即ちオキシアルキレン基の平均鎖長は2〜300が好ましく、さらには5〜300で、特には5〜100、殊に5〜60である。かかる平均鎖長が2未満では、得られるオキシアルキレン基含有ポリビニルアルコール系樹脂を水溶液状態で塩化ビニルの懸濁重合時に用いる場合、該水溶液が条件によっては増粘等の不安定な状態になることがあり、逆に300を越えると該水溶液粘度が高くなり、反応缶への仕込等の作業性が悪くなり好ましくない。

かかるオキシアルキレン基として具体的には、ポリオキシエチレン基、ポリオキシプロピレン基、ポリオキシブチレン基等が挙げられる。

【0008】

オキシアルキレン基を有するモノマーとしては次の様なものが例示される。但し、本発明ではこれらのみに限定されるものではない。

[(メタ)アクリル酸エステル型]

下記の一般式(2)で示されるもので、具体的にはポリオキシエチレン(メタ)アクリレート、ポリオキシプロピレン(メタ)アクリレート等が挙げられる。

【化2】

(但し、Rは水素又はメチル基、Aはアルキレン基,置換アルキレン基,フェニレン基,置換フェニレン基のいずれか、mは0又は1以上の整数、R1、R2、 R3、nは前記と同様。)

【0009】

[(メタ)アクリル酸アミド型]

下記の一般式(3)で示されるもので、具体的にはポリオキシエチレン(メタ)アクリル酸アミド、ポリオキシプロピレン(メタ)アクリル酸アミド、ポリオキシエチレン(1−(メタ)アクリルアミド−1,1−ジメチルプロピル)エステル等が挙げられる。

【化3】

(但し、A、m、R、R1、R2、R3、nは前記と同様、R4は水素又は上記一般式(1)で示されるもの。)

【0010】

[(メタ)アリルアルコール型]

下記の一般式(4)で示されるもので、具体的にはポリオキシエチレン(メタ)アリルエーテル、ポリオキシプロピレン(メタ)アリルエーテル等が挙げられる。

【化4】

(但し、R、R1、R2、R3、nは前記と同様。)

【0011】

[ビニルエーテル型]

下記の一般式(5)で示されるもので、具体的にはポリオキシエチレンビニルエーテル、ポリオキシプロピレンビニルエーテル等が挙げられる。

【化5】

(但し、A、R1、R2、R3、m、nは前記と同様。)

これらのオキシアルキレン基含有モノマーの中でも一般式(4)で示される(メタ)アリルアルコール型のものが好適に使用される。

また、これら以外にも、テトラヒドロフルフリロキシポリアルキレンオキサイドアルケニルエーテルやポリアルキレンオキサイドアルケニルエーテルを挙げることができる。

【0012】

また、上記のモノマーと共重合するビニルエステルモノマーとしては、ギ酸ビニル、酢酸ビニル、トリフルオロ酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、カプリン酸ビニル、ラウリル酸ビニル、バーサティック酸ビニル、パルミチン酸ビニル、ステアリン酸ビニル、ピバリン酸ビニル等が単独又は併用で用いられるが、工業的には酢酸ビニルが好適である。

【0013】

本発明のポリビニルアルコール系樹脂は、本発明の目的を阻害しない範囲で、前述した如きオキシアルキレン基含有モノマー、ビニルエステルモノマー以外の他の一般のモノマーを50モル%以下共存させても良い。これらのモノマーを次に例示する。

[エチレン性不飽和カルボン酸及びそのアルキルエステル等]

クロトン酸メチル、クロトン酸エチル、イタコン酸メチル、イタコン酸エチル、ソルビン酸メチル、ソルビン酸エチル、マレイン酸モノアルキルエステル、マレイン酸ジアルキルエステル、オレイン酸アルキルエステル、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸デシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸オクタデシル等が挙げられる。

【0014】

[飽和カルボン酸のアリルエステル]

ステアリン酸アリル、ラウリン酸アリル、ヤシ油脂肪酸アリル、オクチル酸アリル、酪酸アリル等。

[α−オレフィン]

エチレン、プロピレン、α−ヘキセン、α−オクテン、α−デセン、α−ドデセン、α−ヘキサデセン、α−オクタデセン等。

[エチレン性不飽和カルボン酸]

(メタ)アクリル酸、クロトン酸、(無水)マレイン酸、フマル酸、イタコン酸ならびにこれらのアルカリ金属塩、アンモニウム塩等。

【0015】

[アルキルビニルエーテル]

プロピルビニルエーテル、ブチルビニルエーテル、ヘキシルビニルエーテル、オクチルビニルエーテル、デシルビニルエーテル、ドデシルビニルエーテル、テトラデシルビニルエーテル、ヘキサデシルビニルエーテル、オクタデシルビニルエーテル等。

【0016】

[アルキルアリルエーテル]

プロピルアリルエーテル、ブチルアリルエーテル、ヘキシルアリルエーテル、オクチルアリルエーテル、デシルアリルエーテル、ドデシルアリルエーテル、テトラデシルアリルエーテル、ヘキサデシルアリルエーテル、オクタデシルアリルエーテル等。

その他、(メタ)アクリルアミド、(メタ)アクリロニトリル、(メタ)アリルスルホン酸塩、エチレン性不飽和スルホン酸塩、スチレン、塩化ビニルやアミノ基、アンモニウム基、カルボキシル基、スルホン酸基等を含有するチオール系の連鎖移動剤などの使用も可能である。

【0017】

本発明のポリビニルアルコール系樹脂は、上記のオキシアルキレン基含有モノマー、ビニルエステルモノマーおよび重合触媒を重合系に連続滴下仕込あるいは多分割仕込(以下、まとめて分割仕込と称することがある)しながら共重合して得られたオキシアルキレン基含有ビニルエステル系共重合体をケン化したもので、まず、かかるオキシアルキレン基含有ビニルエステル系共重合体の製造方法について具体的に説明する。

【0018】

かかる製造方法は、共重合時に、共重合モノマーや重合触媒を重合系(具体的には重合缶や反応缶等)に分割仕込しながら共重合することを特徴とするもので、分割仕込するそれぞれのモノマー量は、全仕込量の30〜99重量%(さらには40〜99重量%、特には50〜97重量%、殊に65〜95重量%)であることが好ましい。

【0019】

かかるモノマー量が30重量%未満では、得られるオキシアルキレン基ポリビニルアルコール系樹脂を塩化ビニル用の懸濁重合用分散剤として使用する場合、ウエットフォーミングが発生したり、未反応塩化ビニルモノマーの回収時にスラリーの発泡が起こる恐れがあり、逆に99重量%を越えると得られるオキシアルキレン基ポリビニルアルコール系樹脂を塩化ビニル用の懸濁重合用分散剤として使用する場合界面活性能が低下して好ましくない。

【0020】

なお、モノマーを分割仕込するにあたっては、オキシアルキレン基含有モノマーとビニルエステルモノマーをそれぞれ別々に分割仕込してもよいし、両モノマーの混合物として分割仕込してもよいが、前者の方が、両モノマーの比率をコントロールし易い点で好ましい。また、上記以外のモノマーの仕込み方法は特に限定はなく、ビニルエステルモノマーと混合して仕込んだり、あるいは一括仕込したり、単独で分割仕込することも可能である。

【0021】

オキシアルキレン基含有モノマーとビニルエステルモノマーの分割仕込時のモル比は、目的とするポリビニルアルコール系樹脂中のオキシアルキレン基含有量を考慮して決定すれば良く、たとえば、懸濁重合用分散剤用途に用いるときには、0.1/100〜10/100(さらには0.5/100〜5/100、特には1/100〜4/100)であることが好ましく、かかるモル比のコントロールにより、最終的に0.1〜10モル%のオキシアルキレン基を含有するポリビニルアルコール系樹脂が得られる。

【0022】

オキシアルキレン基による変性量が0.1モル%未満では、懸濁重合用分散剤として用いる時の水性液の分散性が悪く、逆に10モル%を越えると、塩化ビニルの懸濁重合時や懸濁重合後の未反応塩化ビニルモノマー回収時(脱モノマー時)に発泡することが多くなったり、懸濁重合の安定性が悪くなる傾向が現われ、又、得られたポリ塩化ビニルのポロシティー分布の均一性、脱モノマー性が低下することがあり好ましくない。

【0023】

上記のモノマーを共重合するにあたって、特に重合触媒は限定されないが、アゾビスイソブチロニトリル、過酸化アセチル、過酸化ベンゾイル、過酸化ラウロイルなどの公知のラジカル重合触媒を用いて行われ、かかる触媒は通常有機溶媒に溶解して仕込まれる。

【0024】

本発明においては、かかる重合触媒も分割仕込で重合系内に仕込むことが必要である。

かかる分割仕込する重合触媒の量は、全仕込量の10〜99重量%(さらには10〜90重量%、特には15〜90重量%、殊に15〜85重量%)であることが好ましく、かかる量が10重量%未満では、得られるオキシアルキレン基ポリビニルアルコール系樹脂を塩化ビニル用の懸濁重合用分散剤として使用する場合、懸濁重合時や懸濁重合後の脱モノマー時に発泡する傾向が大きくなり、逆に99重量%を越えると得られるオキシアルキレン基ポリビニルアルコール系樹脂を塩化ビニル用の懸濁重合用分散剤として使用する場合は上記と同様に、懸濁重合時や懸濁重合後の脱モノマー時に発泡する傾向が大きくなって好ましくない。

【0025】

かかる重合触媒は、連続滴下仕込あるいは多分割仕込により重合系に供給されるのであるが、かかる重合触媒の連続仕込あるいは分割仕込は、上記のモノマー類の連続仕込あるいは分割仕込と同時に重合系内への連続仕込あるいは分割仕込を開始してもよく、あるいはモノマー類の連続仕込あるいは分割仕込が始まる前後から開始しても良いが、好適には同時に連続仕込あるいは分割仕込を行う方法が採用される。

【0026】

また、本発明において、重合触媒を連続滴下仕込あるいは多分割仕込する場合、連続滴下仕込をする方が好ましいが、多分割仕込のときには、3回以上(さらには4回以上、特には5回以上、殊に6回以上)の多分割することが好ましく、かかる回数が2回以下では、本発明の作用効果を充分に得ることができない場合があり好ましくない。なお、連続滴下仕込には、間欠的な連続滴下方式も含まれる。

【0027】

また、モノマー類や重合触媒の分割仕込時間(重合反応時間)は特に限定されないが、4〜24時間程度で、また、必要に応じてモノマー類や重合触媒の分割仕込開始前に1〜120分の曝気(酸素追い出し)工程、分割仕込終了後に未反応の残存するオキシアルキレン基含有モノマーやビニルエステルモノマーを重合させるために1〜360分程度の重合の追込工程を設けてもよい。

【0028】

追加仕込するモノマー類や重合触媒の仕込速度は、一定にすることが好ましいが、変化させることも可能である。

また、追加仕込するモノマー類や重合触媒を系内に仕込む方法としては特に限定されないが、シャワー方式で仕込む方法、コンデンサー還流液に混合して仕込む方法、直接流し込んで仕込む方法等を挙げることができる。また、追加仕込するモノマー類については、そのまま系内に仕込んでもよいが、メタノール等の溶媒に混合して仕込むことも可能である。また、追加仕込する重合触媒についても溶媒に溶解させて仕込むことも可能である。

【0029】

かくして得られたオキシアルキレン基含有ビニルエステル共重合体は、ついでケン化される。

ケン化度は特に制限なく、用途に応じて適宜選択され、懸濁重合用分散助剤に用いる場合には、ケン化度が80モル%未満(さらには70モル%以下、特には60モル%以下、殊に20〜60モル%)が好ましく、かかるケン化度が80モル%以上では、分散助剤としての機能が損われて、脱モノマー性やポロシティー分布の均一性、可塑剤吸収性等が不充分となって好ましくない。

なお、ここで言うケン化度とは、オキシアルキレン基含有ビニルエステル共重合体の酢酸ビニル成分が水酸基に変換される割合をモル%で示したものである。

【0030】

ケン化に当たっては、該共重合体をアルコール、場合によってはベンゼン、酢酸メチル等に溶解してケン化触媒の存在下にケン化が行なわれる。アルコールとしては、メタノール、エタノール、ブタノール等が挙げられる。アルコール中の該共重合体の濃度は20〜70重量%が好ましく、更には20〜50重量%の範囲から選ばれる。

【0031】

ケン化触媒としては水酸化ナトリウム、水酸化カリウム、ナトリウムメチラート、ナトリウムエチラート、カリウムメチラート等のアルカリ金属の水酸化物やアルコラートの如きアルカリ触媒を用いることが好ましい。かかる触媒の使用量はビニルエステルモノマーに対して1〜100ミリモル%にすることが必要である。また、必要に応じて水をケン化反応系に加えることもできる。さらに硫酸、塩酸等の酸触媒を用いてケン化反応を行うことも可能である。

【0032】

ケン化終了後は、ポリオキシアルキレン鎖長により一概に言えないが、ケン化度が65モル%を越える場合は、ポリビニルアルコール系樹脂の粒子がケン化溶媒中で分散しているので、粉末状で取得することもできるが、ケン化度が65モル%以下ではポリビニルアルコールが溶媒中に溶解しているので、工業的に粉末状で取得することは困難でそのまま液状として最終用途に用いられる。

【0033】

得られるオキシアルキレン基含有ポリビニルアルコール系樹脂の平均重合度も特に制限されないが、懸濁重合用分散助剤に用いる場合には、500以下(さらには100〜500、特には150〜400)が好ましく、かかる平均重合度が500を越えると分散助剤に用いたときの水性液の粘度が高くなって好ましくない。

なお、かかる平均重合度は、JIS K 6726に準じて測定されるものである。

【0034】

本発明のオキシアルキレン基含有ポリビニルアルコール系樹脂は、特に塩化ビニル、その他塩化ビニリデン、スチレン、(メタ)アクリレート、酢酸ビニル等の各種ビニル化合物の懸濁重合用分散剤用途に有用で、さらには増粘剤、コーティング剤、建材用バインダー、造粒用バインダー、接着剤、感圧接着剤、紙サイズ剤、紙コーティング剤、暫定塗料、親水性付与剤、塗料、顔料分散安定剤、記録媒体(感熱記録紙、インクジェット紙、OHP等)加工剤、フィルム、シート、繊維、容器等の成形品として用いることもできる。

【0035】

本発明のポリビニルアルコール系樹脂を液状としての用途に適用する場合は、水あるいは含水アルコール等の媒体中にポリビニルアルコール系樹脂をその濃度が10〜50重量%の割合となるように分散又は溶解させた水性液が好ましく、該樹脂の割合が10重量%未満では、該水性液の放置安定性が低下し、逆に50重量%を越えると該水性液の流動性が著しく低下したり或いはゲル状となったりして好ましくない。

【0036】

かかる水性液を得る方法としては特に限定されず、ケン化終了時のペースト中のアルコールおよび酢酸エステルを加熱により追い出して、水に置換したり、スチーム等の吹き込みにより水に置換したり、ポリビニルアルコール系樹脂粉末を水中に投入し攪拌して溶解したり、必要に応じて加熱する方法等が挙げられる。

【0037】

上記のように、本発明オキシアルキレン基含有ポリビニルアルコール系樹脂は、懸濁重合用分散剤用途に有用で、かかる用途についてさらに説明する。

まず、懸濁重合用分散剤としては、特に塩化ビニルの懸濁重合用分散助剤としての用途が重要であり、以下その用途について説明する。

【0038】

懸濁重合を行う際には、常温又は加熱した水媒体に本発明のオキシアルキレン基含有ポリビニルアルコール系樹脂(好ましくは水溶液状態)と共に主分散剤を添加し、塩化ビニルを分散させて油溶性触媒の存在下で重合を行う。かかる主分散剤としては、メチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース、カルボキシメチルセルロースなどのセルロース誘導体、ゼラチン或いはポリビニルアルコール、ポリビニルピロリドン等の水溶性高分子等が挙げられ、中でもケン化度65〜90モル%で、平均重合度500〜3500のポリビニルアルコールが好適に用いられる。

【0039】

分散助剤は、塩化ビニル100重量部に対して0.01〜0.15重量部使用するのが好ましく、更には0.01〜0.06重量部、特には0.01〜0.04重量部が有利である。該分散助剤が0.01重量部未満では、重合時にモノマー液滴の合一、再分散が不充分となり残存モノマーの除去性が低くなったり、ポリ塩化ビニルの可塑剤吸収速度が遅くなってフィッシュアイが多くなったり、逆に0.15重量部を越えると懸濁重合が不安定となり粗粒子が生成して好ましくない。

【0040】

主分散剤と分散助剤の使用量の重量比は90/10〜30/70の範囲とするのが好ましく、さらには80/20〜50/50である。

該主分散剤及び分散助剤は、重合の初期に一括仕込みしても、又重合の途中で分割して仕込んでもよい。

重合はリフラックスコンデンサー(RC)を装備した重合缶あるいはかかる設備を有しない重合缶でも実施することができる。

【0041】

重合反応終了後は、たとえば以下のような後処理がなされる。まず未反応塩化ビニルモノマーが回収される。該モノマーはポリ塩化ビニルスラリーの移送中あるいは移送後に行われる。より具体的に移送は通常反応缶の圧力より未反応塩化ビニルモノマー回収容器の圧力をより減圧下にして実施され、移送中あるいは移送後に未反応塩化ビニルモノマーは、反応缶や未反応塩化ビニルモノマー回収容器に接続したガスホルダーに回収される。脱モノマーされたポリ塩化ビニルスラリーは、さらに脱水、乾燥され、ポリ塩化ビニル粒子を得ることができる。

【0042】

【実施例】

以下、本発明を実施例によって具体的に説明する。

なお,実施例中「%」、「部」とあるのは、断りのない限り重量基準を意味する。

【0043】

実施例1

重合缶にオキシエチレン基の平均鎖長(n)が10のポリオキシエチレンモノアリルエーテル2.1部と酢酸ビニル15部、メタノール75部を仕込み、還流状態になるまで昇温した後30分間還流させてから、アゾビスイソブチロニトリルを全仕込(初期仕込+追加仕込)酢酸ビニル量に対して0.04モル%仕込んで重合を開始した。

【0044】

次いで、30分重合させた後、表1に示す如く上記ポリオキシエチレンモノアリルエーテルの50%メタノール溶液23.6部(全仕込量の85%)と酢酸ビニル85部(全仕込量の85%;但し、後述のアゾビスイソブチロニトリル仕込に用いた酢酸ビニル量を含めた量)およびアゾビスイソブチロニトリル0.25モル%(対全仕込酢酸ビニル量)をそれぞれ別々に重合缶中へ14時間かけて、一定速度で追加仕込を行った。この際、追加仕込するポリオキシエチレンモノアリルエーテルと酢酸ビニルのモル比は常に2.4/100となるようにした。追加仕込したアゾビスイソブチロニトリルの量は、全仕込アゾビスイソブチロニトリルの量の38.5%とし、酢酸ビニル/メタノール混合溶液に溶解させて(アゾビスイソブチロニトリル/酢酸ビニル/メタノール=1/9/40重量比)、追加仕込を行った。

追加仕込終了後30分間反応を追込み、重合禁止剤とメタノールを添加して反応を停止させてオキシアルキレン基含有ポリ酢酸ビニルのメタノール溶液を得た。このときの重合率は91%であった。

【0045】

次いで該液を連続脱モノマー塔で液中の残存モノマー量が0.06%になるまでモノマーを追いだし、メタノールを添加してポリ酢酸ビニル濃度を40%に調整してから、樹脂分に対して5%の水を加えて十分に撹拌し、8ミリモル%(対酢酸ビニル)の水酸化ナトリウムをメタノール溶液で加えて、ケン化(35℃で約2時間)を行い、表2に示される如き本発明のポリオキシエチレン基含有ポリビニルアルコール系樹脂(水/メタノール溶液)を得た。

【0046】

上記で得られたポリビニルアルコール系樹脂の水/メタノール水溶液からメタノールをほぼ完全に追いだして、脱イオン水を加えて固形分濃度を40%に調整して分散助剤とし、以下の要領で塩化ビニルの重合を行った。

【0047】

リフラックスコンデンサー(RC)を装備した1.5m3反応缶とRC内部を共に脱気した後、反応缶に塩化ビニル500部、脱気したイオン交換水500部を供給し、更に塩化ビニル100部に対して上記分散助剤を0.05部(固形分換算0.02部)及び主分散剤(ケン化度79モル%、平均重合度2200のポリビニルアルコール)0.08部をそれぞれ導入した。

重合缶内温度を57℃に昇温した後、重合開始剤としてジー2ーエチルヘキシル−オキシジカーボネート及びt−ブチルパーオキシネオカーボネートを各々塩化ビニル100部に対して0.03部仕込み、これと同時にRCを稼働させて、400rpmで撹拌しながら4時間重合を行ってポリ塩化ビニルを得た。

【0048】

重合中は、RCの冷却水温度及び反応缶ジャケット温度を制御し、重合反応熱をRCと反応缶ジャケットで除熱した。

重合反応終了後、反応缶と同じ大きさの未反応モノマー回収容器にポリ塩化ビニルを移送した。かかる移送は反応缶の圧力より回収容器の圧力をより減圧下にして実施した。移送時に反応缶中に発泡はほとんどなく、移送は25分未満で終了した。移送中と移送後に反応缶及び未反応モノマー回収容器に接続したガスホルダーに未反応モノマーを回収し、移送したポリ塩化ビニルスラリーは脱水、乾燥し、ポリ塩化ビニルを得た。

【0049】

得られたポリ塩化ビニルについて後述の如き性能評価を行った。

【0050】

<発泡性>

(1)ウエットフォーミング

重合開始1時間後の泡立ちの状況を重合缶側面の覗き窓より観察し、液面からの泡の高さを測定した。

評価基準は以下の通り。

A・・・4cm未満

B・・・4〜7cm未満

C・・・7〜10cm未満

D・・・10cm以上

【0051】

(2)ポリ塩化ビニル移送時間

重合終了後の未反応塩化ビニルモノマーを回収する時の発泡性を評価するため、回収容器にポリ塩化ビニルスラリーを移送する時間を測定した。即ち、発泡が激しい程該スラリーの移送に時間がかかる。

評価基準は以下の通り。

A・・・25分未満

B・・・25〜40分未満

C・・・40〜60分未満

D・・・60分以上

【0052】

<嵩密度>

JIS K 6721に準拠した。

【0053】

<可塑剤吸収性>

プラストグラフに接続されたプラネタリー型ミキサーに得られたポリ塩化ビニル60部とフタル酸ジ−2−エチルヘキシル40部の混合物を投入して、80℃で撹拌しながら各時間毎の混練トルクを測定し、混練トルクが低下するまでの経過時間を調べた。

評価基準は以下の通り。

A・・・3分未満

B・・・3〜5分未満

C・・・5分以上

【0054】

<残存モノマー>

得られたポリ塩化ビニルの一定量をTHF(テトラヒドロフラン)に溶解させて、ガスクロマトグラフにより残存する塩化ビニルを定量した。

【0055】

<フィッシュアイ>

(a)得られたポリ塩化ビニル100部、トリメリック酸トリイソオクチル50部、ジオクチル錫ジラウレート3部及びステアリン酸亜鉛1部を155℃で4分間ロール練りして0.3mm厚のシートを作製し50mm×50mm当たりのフィッシュアイの数を測定した。評価基準は以下の通り。

A・・・149個以下

B・・・150〜499個

C・・・500個以上

【0056】

(b)得られたポリ塩化ビニル100部、ジオクチルフタレート30部、アジピン酸系エステル可塑剤(三菱化学社製『ダイヤサイザーD409』)30部、鉛系粉末安定剤4.5部、カーボン0.15部を155℃で5分間ロール練りして0.3mm厚のシートを作製し50mm×50mm当たりのフィッシュアイの数を測定した。評価基準は以下の通り。

A・・・ 0〜4個

B・・・5〜19個

C・・・ 20個以上

【0057】

実施例2〜6

実施例1に準じて、表1に示す条件下で、表2に示す如きオキシアルキレン基含有ポリビニルアルコール系樹脂を製造して(重合率は約91%)、実施例1と同様に分散助剤としての評価を行った。なお、実施例5では、主分散剤として、ケン化度72モル%、平均重合度700のポリビニルアルコールを用いた。

【0058】

また、各実施例における重合触媒の仕込方法は、以下のように行った。

実施例2:初期仕込量/追加仕込量比=0.20/0.70モル%(対全仕込酢酸ビニル)で、追加仕込分を10分割し、等間隔で1回あたり3分間で仕込んだ。

実施例3:初期仕込量/追加仕込量比=0.20/0.30モル%(対全仕込酢酸ビニル)で、追加仕込分を20分割し、等間隔で1回あたり3分間で仕込んだ。

実施例4:初期仕込量/追加仕込量比=0.40/0.15モル%(対全仕込酢酸ビニル)で、追加仕込分を30分割し、等間隔で1回あたり3分間で仕込んだ。

実施例5:実施例1と同じ。

実施例6:実施例1と同じ。

【0059】

実施例7

重合缶にオキシエチレン基の平均鎖長(n)が25のポリオキシエチレンビニルエーテル2.0部と酢酸ビニル10部、メタノール70部を仕込み、還流状態になるまで昇温した後30分間還流させてから、アゾビスイソブチロニトリルを全仕込(初期仕込+追加仕込)酢酸ビニル量に対して0.04モル%仕込んで重合を開始した。

【0060】

次いで、30分重合させた後、表1に示す如く上記ポリオキシエチレンモノアリルエーテルの50%メタノール溶液36部(全仕込量の90%)と酢酸ビニル90部(全仕込量の90%;但し、後述のアゾビスイソブチロニトリル仕込に用いた酢酸ビニル量を含めた量)およびアゾビスイソブチロニトリル0.30モル%(対全仕込酢酸ビニル量)をそれぞれ別々に重合缶中へ12.5時間かけて、一定速度で追加仕込を行った。この際、追加仕込するポリオキシエチレンビニルエーテルと酢酸ビニルのモル比は常に1.5/100となるようにした。追加仕込したアゾビスイソブチロニトリルの量は、全仕込アゾビスイソブチロニトリルの量の42.9%とし、酢酸ビニル/メタノール混合溶液に溶解させて(アゾビスイソブチロニトリル/酢酸ビニル/メタノール=1/9/40重量比)、追加仕込を行った。

追加仕込終了後30分間反応を追込み、重合禁止剤とメタノールを添加して反応を停止させてオキシアルキレン基含有ポリ酢酸ビニルのメタノール溶液を得た。このときの重合率は92%であった。

【0061】

次いで該液を連続脱モノマー塔で液中の残存モノマー量が0.06%になるまでモノマーを追いだし、メタノールを添加してポリ酢酸ビニル濃度を40%に調整してから、樹脂分に対して5%の水を加えて十分に撹拌し、8ミリモル%(対酢酸ビニル)の水酸化ナトリウムをメタノール溶液で加えて、ケン化(35℃で2時間)後、1.0当量の酢酸を加えて中和して表2に示される如き本発明のポリオキシエチレン基含有ポリビニルアルコール系樹脂(水/メタノール溶液)を得た。

【0062】

上記で得られたポリビニルアルコール系樹脂の水/メタノール水溶液からメタノールをほぼ完全に追いだし固形分濃度を40%に調整して分散助剤とし、実施例1と同様に塩化ビニルの重合を行い、同様に評価を行った。

【0063】

実施例8〜12

実施例1に準じて、表1に示す条件下で、表2に示す如きオキシアルキレン基含有ポリビニルアルコール系樹脂を製造して(重合率は約92%)、実施例1と同様に分散助剤としての評価を行った。なお、実施例12では、主分散剤として、ケン化度72モル%、平均重合度700のポリビニルアルコールを用いた。

【0064】

また、各実施例における重合触媒の仕込方法は、以下のように行った。

実施例8:初期仕込量/追加仕込量比=0.20/1.20モル%(対全仕込酢酸ビニル)で、追加仕込分を6分割し、等間隔で1回あたり30分かけて連続滴下仕込を行った。

実施例9:初期仕込量/追加仕込量比=0.25/0.90モル%(対全仕込酢酸ビニル)で、追加仕込分を12分割し、等間隔で1回あたり30分かけて連続滴下仕込を行った。

実施例10:初期仕込量/追加仕込量比=0.30/0.60モル%(対全仕込酢酸ビニル)で、追加仕込分を24分割し、等間隔で1回あたり15分かけて連続滴下仕込を行った。

実施例11:初期仕込量/追加仕込量比=0.40/0.30モル%(対全仕込酢酸ビニル)で、追加仕込分を36分割し、等間隔で1回あたり15分かけて連続滴下仕込を行った。

実施例12:実施例7と同じ。

【0065】

実施例13

重合缶にオキシエチレン基の平均鎖長(n)が15のポリオキシエチレンモノアリルエーテル4.2部と酢酸ビニル25部、メタノール100部を仕込み、還流状態になるまで昇温した後30分間還流させてから、アゾビスイソブチロニトリルを全仕込(初期仕込+追加仕込)酢酸ビニル量に対して0.50モル%仕込んで重合を開始した。

【0066】

次いで、30分重合させた後、表1に示す如く上記ポリオキシエチレンモノアリルエーテルの50%メタノール溶液25部(全仕込量の75%)と酢酸ビニル75部(全仕込量の75%;但し、後述のアゾビスイソブチロニトリル仕込に用いた酢酸ビニル量を含めた量)およびアゾビスイソブチロニトリル0.30モル%(対全仕込酢酸ビニル量)をそれぞれ別々に重合缶中へ12.5時間かけて、一定速度で追加仕込を行った。この際、追加仕込するポリオキシエチレンモノアリルエーテルと酢酸ビニルのモル比は常に2.0/100となるようにした。追加仕込したアゾビスイソブチロニトリルの量は、全仕込アゾビスイソブチロニトリルの量の42.9%とし、酢酸ビニル/メタノール混合溶液に溶解させて(アゾビスイソブチロニトリル/酢酸ビニル/メタノール=1/9/40重量比)、追加仕込を行った。

追加仕込終了後30分間反応を追込み、重合禁止剤とメタノールを添加して反応を停止させてオキシアルキレン基含有ポリ酢酸ビニルのメタノール溶液を得た。このときの重合率は90%であった。

【0067】

次いで該液を連続脱モノマー塔で液中の残存モノマー量が0.06%になるまでモノマーを追いだし、メタノールを添加してポリ酢酸ビニル濃度を40%に調整してから、樹脂分に対して5%の水を加えて十分に撹拌し、8ミリモル%(対酢酸ビニル)の水酸化ナトリウムをメタノール溶液で加えて、ケン化(35℃で約2時間)後、1.0当量の酢酸を加えて中和して表2に示される如き本発明のポリオキシエチレン基含有ポリビニルアルコール系樹脂(水/メタノール溶液)を得た。

【0068】

上記で得られたポリビニルアルコール系樹脂の水/メタノール水溶液からメタノールをほぼ完全に追いだして、脱イオン水を加えて固形分濃度を40%に調整して分散助剤とし、実施例1と同様に塩化ビニルの重合を行い、同様に評価を行った。

【0069】

比較例1

実施例1で酢酸ビニルおよびアゾビスイソブチロニトリルの全量を初期一括仕込とし、かつ初期仕込のメタノールを90部とした以外は同様に重合を行い、ケン化して表2に示される如きポリオキシアルキレン基含有ポリビニルアルコール系樹脂を得て、同様に分散剤としての評価を行った。但し、アゾビスイソブチロニトリルは、実施例1の2.5倍使用した。

【0070】

比較例2

実施例1でポリオキシエチレンモノアリルエーテルおよびアゾビスイソブチロニトリルの全量を初期一括仕込とし、かつ初期仕込のメタノールを115部とした以外は同様に重合を行い、ケン化して表2に示される如きポリオキシアルキレン基含有ポリビニルアルコール系樹脂を得て、同様に分散剤としての評価を行った。但し、アゾビスイソブチロニトリルは、実施例1の2.8倍使用した。

【0071】

比較例3

実施例1でポリオキシエチレンモノアリルエーテル、酢酸ビニルおよびアゾビスイソブチロニトリルの全量を初期一括仕込とし、かつメタノールに変えてイソプロパノールを60部使用した以外は同様に重合を行い、ケン化して表2に示される如きポリオキシアルキレン基含有ポリビニルアルコール系樹脂を得て、同様に分散剤としての評価を行った。但し、アゾビスイソブチロニトリルは、実施例1の3倍使用した。

【0072】

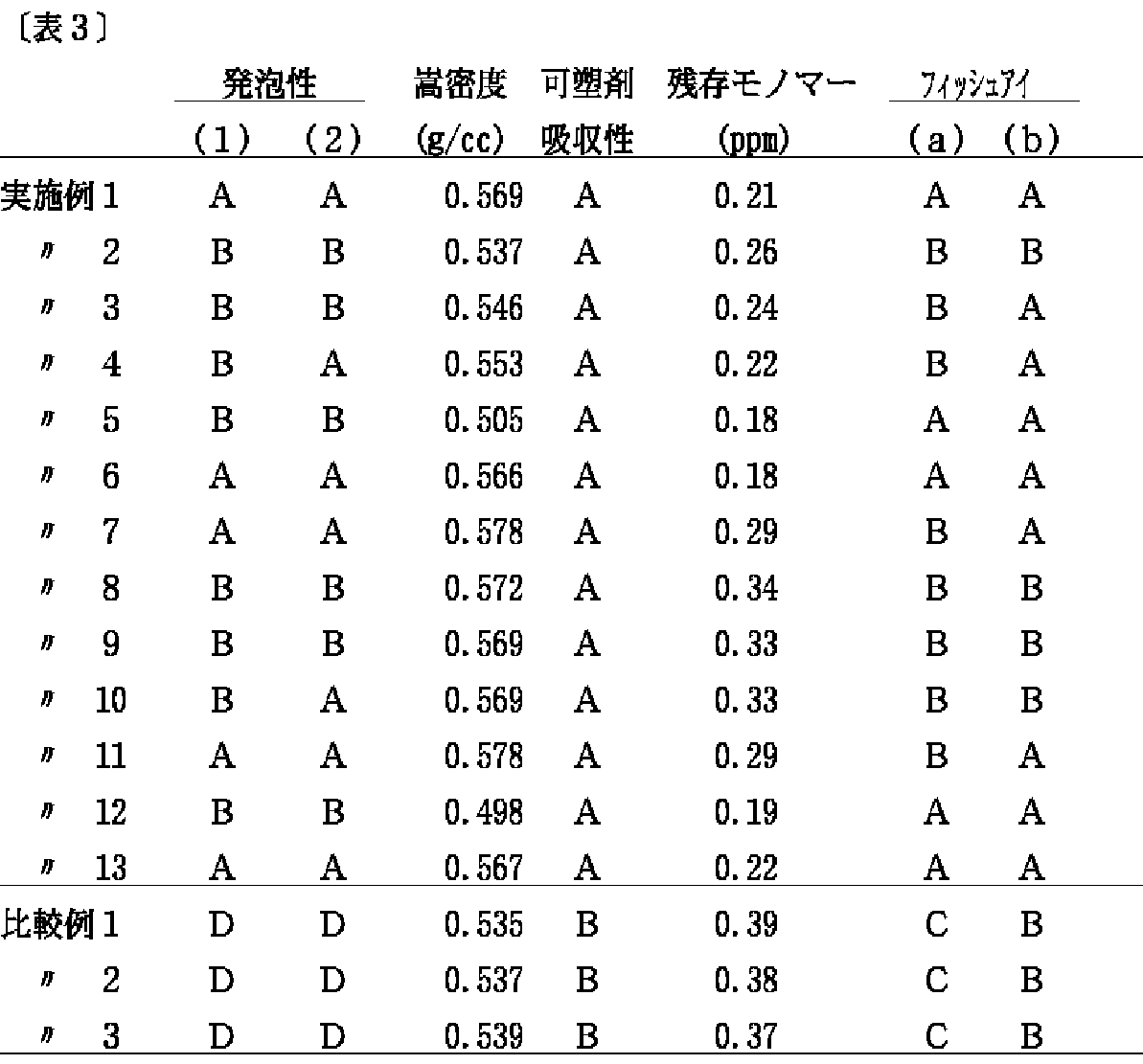

上記の実施例および比較例の評価結果は表3に示す。

【0073】

【0074】

【0075】

【0076】

【発明の効果】

本発明のオキシアルキレン基含有ポリビニルアルコール系樹脂は、特定の重合処方により得られるため、各種ビニル化合物の懸濁重合用分散剤、溶融成形品、増粘剤、コーティング剤、建材用バインダー、造粒用バインダー、接着剤、感圧接着剤、紙サイズ剤、紙コーティング剤、暫定塗料、親水性付与剤、塗料、顔料分散安定剤、記録媒体(感熱記録紙、インクジェット紙、OHP等)加工剤等に有用で、特に塩化ビニルの懸濁重合用分散剤用途に有用で、重合初期の反応時及び重合終了後の未反応塩化ビニルモノマー回収時のいずれの場合にも系の発泡を抑制することができる。

Claims (6)

- オキシアルキレン基含有モノマー、ビニルエステルモノマーおよび重合触媒を重合系に連続滴下仕込あるいは多分割仕込しながら共重合して得られたオキシアルキレン基含有ビニルエステル系共重合体をケン化してなるオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤。

- 連続滴下仕込あるいは多分割仕込するオキシアルキレン基含有モノマーの量およびビニルエステルモノマーの量がいずれもそれぞれのモノマーの全仕込量の30〜99重量%である請求項1記載のオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤。

- 連続滴下仕込あるいは多分割仕込する時のオキシアルキレン基含有モノマー/ビニルエステルモノマーのモル比が0.1/100〜10/100である請求項1または2記載のオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤。

- 連続滴下仕込あるいは多分割仕込する重合触媒の量が重合触媒の全仕込量の10〜99重量%である請求項1〜3いずれか記載のオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤。

- オキシアルキレン基含有ビニルエステル系共重合体がバッチ方式で共重合して得られたものであることを特徴とする請求項1〜4いずれか記載の懸濁重合用分散剤。

- ケン化度が80モル%未満である請求項1〜5いずれか記載のオキシアルキレン基含有ポリビニルアルコール系樹脂からなる懸濁重合用分散剤。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001353325A JP4036282B2 (ja) | 2001-11-19 | 2001-11-19 | オキシアルキレン基含有ポリビニルアルコール系樹脂 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001353325A JP4036282B2 (ja) | 2001-11-19 | 2001-11-19 | オキシアルキレン基含有ポリビニルアルコール系樹脂 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003155306A JP2003155306A (ja) | 2003-05-27 |

| JP4036282B2 true JP4036282B2 (ja) | 2008-01-23 |

Family

ID=19165359

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001353325A Expired - Fee Related JP4036282B2 (ja) | 2001-11-19 | 2001-11-19 | オキシアルキレン基含有ポリビニルアルコール系樹脂 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4036282B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010024245A1 (ja) * | 2008-08-27 | 2010-03-04 | 株式会社クラレ | ビニルアルコール系重合体及びそれを含有するフィルム |

| JP2009102641A (ja) * | 2008-11-28 | 2009-05-14 | Kuraray Co Ltd | ビニルアルコール系重合体 |

| JP5496215B2 (ja) * | 2009-09-29 | 2014-05-21 | 株式会社クラレ | ビニルアルコール系重合体を含有する増粘剤 |

| WO2013115239A1 (ja) * | 2012-01-30 | 2013-08-08 | 株式会社クラレ | 懸濁重合用分散安定剤 |

-

2001

- 2001-11-19 JP JP2001353325A patent/JP4036282B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003155306A (ja) | 2003-05-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2402570C1 (ru) | Способ получения поливинилхлорида, обладающего превосходной способностью к переработке | |

| EP0884332B1 (en) | Dispersing stabilizer | |

| KR100219311B1 (ko) | 비닐화합물의 현탁중합용 현탁제 | |

| JP4036282B2 (ja) | オキシアルキレン基含有ポリビニルアルコール系樹脂 | |

| JP3623562B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| JP4911837B2 (ja) | オキシアルキレン基含有ポリビニルアルコール系樹脂 | |

| EP1095950B1 (en) | Production method of vinyl resin | |

| TW201036995A (en) | Dispersion stabilizer for suspension polymerization | |

| JPH08269112A (ja) | ビニル系化合物の懸濁重合用分散安定剤 | |

| JP4390992B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| EP0978538B1 (en) | Highly stable aqueous solution of partially saponified vinyl ester resin | |

| JP4421705B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| JP3441258B2 (ja) | ビニル系化合物の懸濁重合用分散助剤及び分散安定剤 | |

| JP2001233905A (ja) | ビニル系化合物の懸濁重合用分散安定剤 | |

| JP4404167B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| JP3946530B2 (ja) | オキシアルキレン基含有ビニルエステル系重合体およびそのケン化物の製造方法 | |

| JP3998524B2 (ja) | オキシアルキレン基含有ビニルエステル系重合体およびそのケン化物の製造方法 | |

| JP4379962B2 (ja) | ビニルエステル系樹脂の製造方法 | |

| JP2005350557A (ja) | 懸濁重合用分散剤 | |

| JP3629065B2 (ja) | ビニル系化合物の懸濁重合用分散安定剤 | |

| JP3066136B2 (ja) | 分散剤 | |

| JP3240196B2 (ja) | ビニル系重合体の製造方法 | |

| JP3753272B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| JP3240176B2 (ja) | ビニル系化合物の懸濁重合用分散助剤 | |

| JP2002003510A (ja) | 塩化ビニル系重合体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040903 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060301 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070308 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070425 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071024 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071024 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4036282 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111109 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121109 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121109 Year of fee payment: 5 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121109 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121109 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131109 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |