JP2017166327A - ハニカム型加熱装置並びにその使用方法及び製造方法 - Google Patents

ハニカム型加熱装置並びにその使用方法及び製造方法 Download PDFInfo

- Publication number

- JP2017166327A JP2017166327A JP2016049311A JP2016049311A JP2017166327A JP 2017166327 A JP2017166327 A JP 2017166327A JP 2016049311 A JP2016049311 A JP 2016049311A JP 2016049311 A JP2016049311 A JP 2016049311A JP 2017166327 A JP2017166327 A JP 2017166327A

- Authority

- JP

- Japan

- Prior art keywords

- honeycomb

- outer peripheral

- peripheral surface

- heater

- heaters

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL-COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/24—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by constructional aspects of converting apparatus

- F01N3/28—Construction of catalytic reactors

- F01N3/2803—Construction of catalytic reactors characterised by structure, by material or by manufacturing of catalyst support

- F01N3/2825—Ceramics

- F01N3/2828—Ceramic multi-channel monoliths, e.g. honeycombs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/34—Chemical or biological purification of waste gases

- B01D53/92—Chemical or biological purification of waste gases of engine exhaust gases

- B01D53/94—Chemical or biological purification of waste gases of engine exhaust gases by catalytic processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J27/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- B01J27/20—Carbon compounds

- B01J27/22—Carbides

- B01J27/224—Silicon carbide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/50—Catalysts, in general, characterised by their form or physical properties characterised by their shape or configuration

- B01J35/56—Foraminous structures having flow-through passages or channels, e.g. grids or three-dimensional monoliths

- B01J35/57—Honeycombs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0215—Coating

- B01J37/0221—Coating of particles

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL-COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/18—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control

- F01N3/20—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by methods of operation; Control specially adapted for catalytic conversion

- F01N3/2006—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating

- F01N3/2013—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating using electric or magnetic heating means

- F01N3/2026—Periodically heating or cooling catalytic reactors, e.g. at cold starting or overheating using electric or magnetic heating means directly electrifying the catalyst substrate, i.e. heating the electrically conductive catalyst substrate by joule effect

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/10—Heating elements characterised by the composition or nature of the materials or by the arrangement of the conductor

- H05B3/16—Heating elements characterised by the composition or nature of the materials or by the arrangement of the conductor the conductor being mounted on an insulating base

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/017—Manufacturing methods or apparatus for heaters

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/022—Heaters specially adapted for heating gaseous material

- H05B2203/024—Heaters using beehive flow through structures

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Combustion & Propulsion (AREA)

- Ceramic Engineering (AREA)

- Toxicology (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Biomedical Technology (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- General Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Environmental & Geological Engineering (AREA)

- Exhaust Gas After Treatment (AREA)

- Exhaust Gas Treatment By Means Of Catalyst (AREA)

- Catalysts (AREA)

Abstract

Description

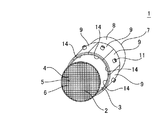

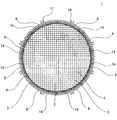

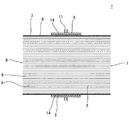

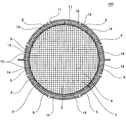

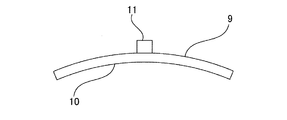

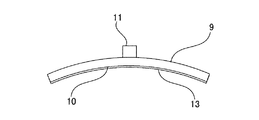

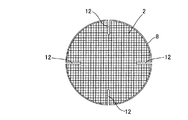

図1は、本発明のハニカム型加熱装置の実施形態の一例を示す概略斜視図である。また、図2は、本発明のハニカム型加熱装置の実施形態の一例を、当該装置の長さ方向(軸方向)に垂直な断面で示す概略断面図であり、図3は、本発明のハニカム型加熱装置の実施形態の一例を、当該装置の長さ方向(軸方向)に平行な断面で示す概略断面図である。これら図1〜3に示すように、本発明のハニカム型加熱装置1は、ハニカム基材2と、複数のヒーター9と中間材14とを備える。

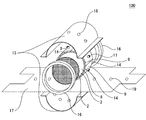

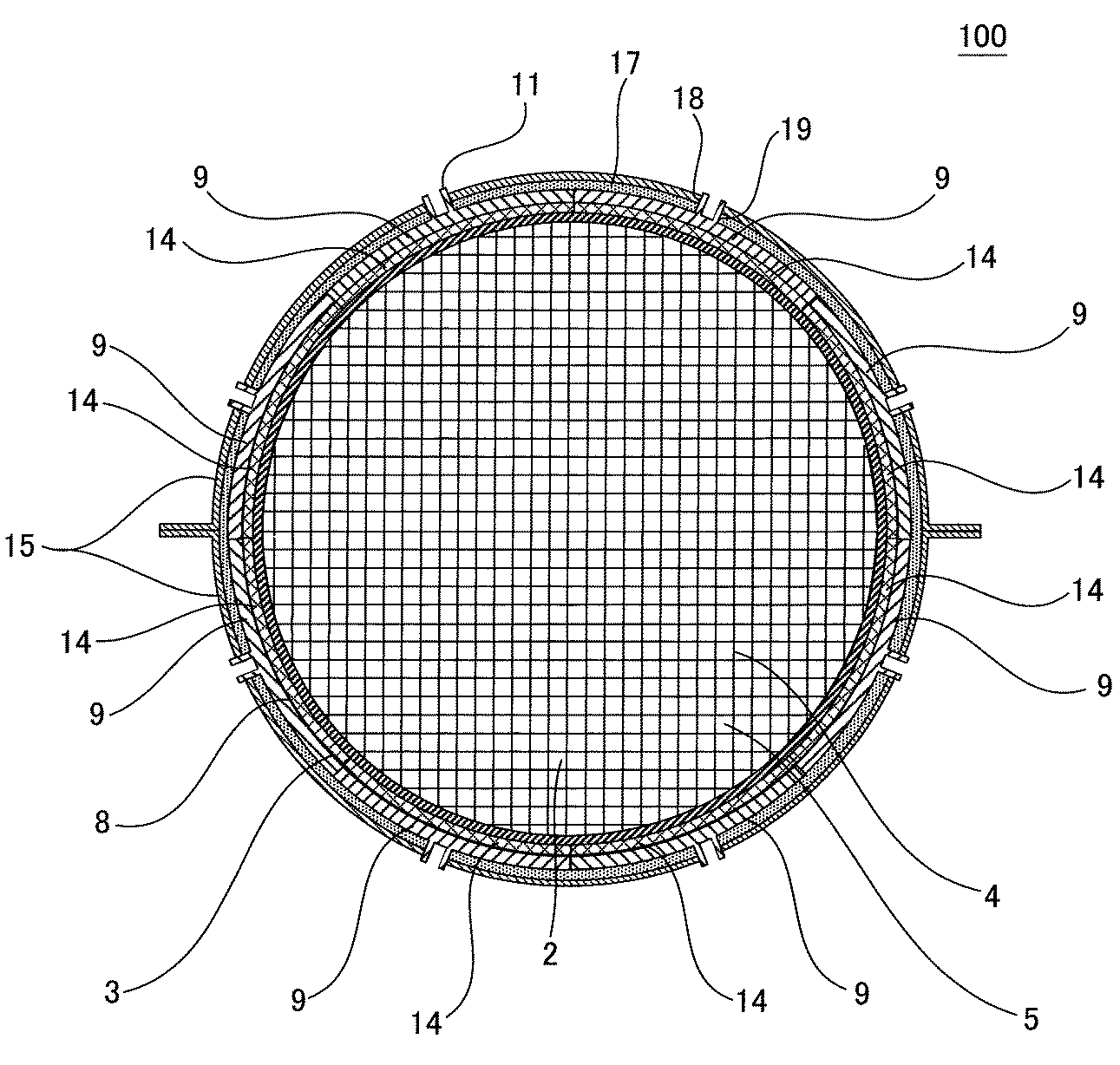

図4は、本発明のキャニング済みハニカム型加熱装置の実施形態の一例を示す概略分解図である。また、図5は、本発明のキャニング済みハニカム型加熱装置の実施形態の一例を、当該装置の長さ方向(軸方向)に垂直な断面で示す概略断面図であり、図6は、本発明のキャニング済みハニカム型加熱装置の実施形態の一例を、当該装置の長さ方向(軸方向)に平行な断面で示す概略断面図である。これら図4〜6に示すように、本発明のキャニング済みハニカム型加熱装置100は、本発明のハニカム型加熱装置1が、筒状のキャニングケース15に収容されたものである。

本発明のハニカム型加熱装置の製造方法は、上述した本発明のハニカム型加熱装置1を製造する方法の一例である。即ち、この製造方法において製造するハニカム型加熱装置1は、図1〜3に示すように、ハニカム基材2、複数のヒーター9及び中間材14を備えるものである。ハニカム基材2は、柱状で、一方の端面6から他方の端面7まで延びる複数のセル5を区画形成する隔壁4と、隔壁4を取り囲む外周壁3とを有する。セル5は、排ガス等の流体の流路となる。複数のヒーター9は、ハニカム基材2の外周壁3の外側表面である外周面8の周方向に沿って、外周面8上に隣接配置されている。中間材14は、ハニカム基材2の外周面8と複数のヒーター9との間に挟み込まれた状態で配置されている。中間材14は、少なくともその一部が、1W/m・K以上の熱伝導率を有することが好ましい。また、このハニカム型加熱装置1では、ハニカム基材2の外周面8と複数のヒーター9との間において中間材14が外周面8を覆っている部分の面積の合計が、複数のヒーター9が外周面8を覆っている部分の面積の合計の20〜100%である。本発明のハニカム型加熱装置の製造方法においては、このようなハニカム型加熱装置1を、以下に説明する「ペースト塗布工程」と「ヒーター配置工程」と「中間材形成工程」とを含む方法によって製造する。尚、ハニカム基材に排ガス浄化用の触媒が担持されたハニカム型加熱装置を製造する場合には、前記工程に、更に後述する「触媒担持工程」を加えた製造方法を用いることが好ましい。

この工程においては、ハニカム基材2の外周面8の各ヒーター9が配置される部位、又は各ヒーター9のハニカム基材2の外周面8と対向する面に、SiC粒子とコロイダルシリカとを含む中間材形成用のペーストを塗布する。あるいは、ハニカム基材2の外周面8の各ヒーター9が配置される部位と、各ヒーター9のハニカム基材2の外周面8と対向する面との両方に、SiC粒子とコロイダルシリカとを含む中間材形成用のペーストを塗布してもよい。このペーストには、乾燥後の熱伝導率が1W/m・K以上となるものを用いることが好ましい。このようなペーストは、例えば、SiC粒子とコロイダルシリカに含まれるシリカとの質量比(SiC粒子の質量:シリカの質量)が、30:70〜80:20程度となるように、SiC粒子とコロイダルシリカとを配合することにより得られる。尚、前記ペースト中に金属Si等の熱伝導率の高い材料からなる粒子を添加して、乾燥後の熱伝導率を調整してもよい。

この工程は、前記ペースト塗布工程後に行われる。この工程においては、複数のヒーター9を、ハニカム基材2の外周面8の周方向に沿って、外周面8上に隣接配置する。複数のヒーター9は、前記ペースト塗布工程で塗布されたペーストを挟んだ状態で、外周面8上に配置される。

この工程は、前記ヒーター配置工程後に行われる。この工程においては、ハニカム基材2の外周面8と、複数のヒーター9との間に挟まれた前記ペーストを加熱して乾燥させる。こうして前記ペーストを乾燥(固化)させることにより、前記ペーストから中間材14が形成される。ペーストを乾燥させる際の加熱温度は、600℃を超えない温度、例えば、400〜600℃程度とすることが好ましい。このような温度で加熱すれば、後述する触媒担持工程において、予めハニカム基材に排ガス浄化用の触媒が担持されていても、加熱による当該触媒の熱劣化を防止することができる。

この工程は、ハニカム基材2に排ガス浄化用の触媒が担持されたハニカム型加熱装置1を製造する場合において、前記ペースト塗布工程の前に行われる。この工程においては、ハニカム基材2の隔壁4に、排ガス浄化用の触媒を担持させる。具体的な担持方法としては、例えば、予め、担体微粒子となるセラミックス粉末に、貴金属等の触媒成分を含む水溶液を含浸させた後、乾燥し、焼成することにより触媒コート微粒子を得る。こうして得られた触媒コート微粒子に、分散媒(水等)、その他の添加剤を加えてコーティング液(スラリー)を調製する。そして、このスラリーを、吸引法等の従来公知のコーティング方法を用いて、ハニカム基材2の隔壁4にコーティングした後、乾燥し、焼成することによって、ハニカム基材2の隔壁4に触媒を担持させる。

図4〜6に示すような、キャニング済みハニカム型加熱装置1を製造する方法の一例としては、まず、本発明のハニカム型加熱装置の製造方法により得られたハニカム型加熱装置1の外周に、セラミック繊維マット(断熱材17)を巻き付ける。次いで、ハニカム基材2の両端面にそれぞれ近接するようにリテナーリング16を配置する。そして、それらを、クラムシェル構造のキャニングケース15を構成する、半円状に湾曲した部位を有する2つの部材で挟み込み、その2つの部材を結合させる。このような方法により、ハニカム型加熱装置1が筒状のキャニングケース15に収納された、本発明のキャニング済みハニカム型加熱装置が得られる。

本発明のハニカム型加熱装置の使用方法において使用されるハニカム型加熱装置は、上述した本発明のハニカム型加熱装置である。即ち、当該使用方法においては、図1〜3に示すような、ハニカム基材2、複数のヒーター9及び中間材14を備えるハニカム型加熱装置1が使用される。このハニカム型加熱装置1において、ハニカム基材2は、柱状で、一方の端面6から他方の端面7まで延びる複数のセル5を区画形成する隔壁4と、隔壁4を取り囲む外周壁3とを有する。セル5は、排ガス等の流体の流路となる。複数のヒーター9は、ハニカム基材2の外周壁3の外側表面である外周面8の周方向に沿って、外周面8上に隣接配置されている。ハニカム基材2には、排ガス浄化用の触媒が担持されている。中間材14は、ハニカム基材2の外周面8と複数のヒーター9との間に挟み込まれた状態で配置されている。中間材14は、少なくともその一部が、1W/m・K以上の熱伝導率を有することが好ましい。また、このハニカム型加熱装置1では、ハニカム基材2の外周面8と複数のヒーター9との間において中間材14が外周面8を覆っている部分の面積の合計が、複数のヒーター9が外周面8を覆っている部分の面積の合計の20〜100%である。尚、このハニカム型加熱装置1の詳細は、上述のとおりである。

SiC粉末に、バインダ及び水を加えてハニカム基材用成形原料を作製し、それを真空土練機で混練して、円柱状の坏土を得た。この坏土から、押出成形により、一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、その隔壁を取り囲む外周壁とを有する円柱状のハニカム成形体を得た。その後、このハニカム成形体をマイクロ波及び熱風で乾燥することにより、ハニカム乾燥体を得た。次いで、このハニカム乾燥体上に、塊状の金属Siを載置し、真空炉中で焼成し、Si−SiC複合材から構成されたハニカム基材を得た。こうして得られたハニカム基材は、直径が93mm、長さが75mmの円柱状で、外周壁の厚さは2mm、隔壁の厚さは0.15mm(6mil)、セル形状は正六角形、セル密度は64セル/cm2(400セル/平方インチ)であった。また、このハニカム基材は、熱伝導率が150W/m・K、ヤング率が300GPa、熱膨張係数が4.2×10−6/℃であった。

得られたキャニング済みハニカム型加熱装置について、下記の方法により、基材中心温度及び基材平均温度を測定するとともに、耐熱衝撃性試験を実施した。

得られたキャニング済みハニカム型加熱装置の各ヒーター間を結線して直列に接続し、それらヒーターへの投入熱量が300kJとなるように通電した。そして、この通電によるヒーターの発熱によって加熱されたハニカム基材の長さ方向(軸方向)の中央部において、外周壁近傍部分と、軸心部分との温度を測定した。こうして測定された外周壁近傍部分の温度と軸心部分の温度との内、軸心部分の温度を「基材中心温度」として、表2に示した。また、外周壁近傍部分の温度と軸心部分の温度との平均温度を算出し、その値を「基材平均温度」として、表2に示した。

キャニング済みハニカム型加熱装置のキャニングケース内に加熱ガスを供給することができるプロパンガスバーナーを備えたプロパンガスバーナー試験機を用いて、ハニカム型加熱装置の加熱冷却試験を実施した。上記加熱ガスは、ガスバーナー(プロパンガスバーナー)でプロパンガスを燃焼させることにより発生する燃焼ガスとした。そして、上記加熱冷却試験によって、ハニカム型加熱装置のハニカム基材にクラックが発生するか否かを確認することにより、耐熱衝撃性を評価した。具体的には、キャニング済みハニカム型加熱装置のキャニングケース内にプロパンガスバーナーにより加熱されたガス(燃焼ガス)を供給し、ハニカム基材内を通過するようにした。キャニングケースに流入する加熱ガスの温度条件(入口ガス温度条件)を以下のようにした。まず、5分で指定温度まで昇温し、指定温度で10分間保持し、その後、5分で100℃まで冷却し、100℃で10分間保持した。このような昇温、冷却、保持の一連の操作を「昇温、冷却操作」と称する。こ「昇温、冷却操作」の後、ハニカム基材にクラックが発生しているかどうかを調べた。そして、指定温度を825℃から25℃ずつ上昇させながら上記「昇温、冷却操作」を繰り返し、ハニカム基材にクラックが発生したことが確認されたときの指定温度を、「耐熱衝撃性」として、表2に示した。

中間材を形成しなかった以外は実施例1と同様にして、比較例1のキャニング済みハニカム型加熱装置を得た。この比較例1のキャニング済みハニカム型加熱装置について、実施例1のキャニング済みハニカム型加熱装置と同様に、基材中心温度及び基材平均温度を測定するとともに、耐熱衝撃性試験を実施した。

ヒーター設置面積に対する中間材設置面積の割合、及び中間材形成用ペースト中のSiC粒子とシリカとの質量比を表1に示すように変更した以外は実施例1と同様にして、実施例2〜9及び比較例2のキャニング済みハニカム型加熱装置を得た。これら実施例2〜9及び比較例2のキャニング済みハニカム型加熱装置について、実施例1のキャニング済みハニカム型加熱装置と同様に、基材中心温度及び基材平均温度を測定するとともに、耐熱衝撃性試験を実施した。

ヒーター設置面積に対する中間材設置面積の割合を表1に示すように変更するとともに、中間材を炭素質のシートに変更した以外は実施例1と同様にして、実施例10のキャニング済みハニカム型加熱装置を得た。この実施例10のキャニング済みハニカム型加熱装置について、実施例1のキャニング済みハニカム型加熱装置と同様に、基材中心温度及び基材平均温度を測定するとともに、耐熱衝撃性試験を実施した。

ヒーター設置面積に対する中間材設置面積の割合を表1に示すように変更するとともに、中間材をステンレス質繊維からなるマットに変更した以外は実施例1と同様にして、実施例11のキャニング済みハニカム型加熱装置を得た。この実施例11のキャニング済みハニカム型加熱装置について、実施例1のキャニング済みハニカム型加熱装置と同様に、基材中心温度及び基材平均温度を測定するとともに、耐熱衝撃性試験を実施した。

表2に示すとおり、ヒーター設置面積に対する中間材設置面積の割合が20〜100%である実施例1〜11のハニカム型加熱装置は、何れも「基材平均温度」が300℃以上と触媒の活性温度より高く、ヒーターの熱が、ハニカム基材に効率良く伝達されていることが確認された。また、これら実施例1〜11のハニカム型加熱装置は、何れも「耐熱衝撃性」が900℃以上と高かった。これは、ハニカム基材全体が均一に昇温し、ハニカム基材内に大きな熱応力が生じ難いるためであると考えられる。更に、中間材の熱伝導率が1W/m・K以上である実施例6〜11のハニカム型加熱装置は、何れも「基材中心温度」が300℃以上と触媒の活性温度より高く、ヒーターの熱が特に効率良くハニカム基材に伝熱されていることが確認された。一方、中間材を形成しなかった比較例1のハニカム型加熱装置は、「基材平均温度」が250℃、「基材中心温度」が200℃であり、実施例1〜11のハニカム型加熱装置よりも低かった。更に、この比較例1のハニカム型加熱装置は、「耐熱衝撃性」が850℃であり、実施例1〜11のハニカム型加熱装置よりも低かった。また、ヒーター設置面積に対する中間材設置面積の割合が10%である比較例2のハニカム型加熱装置は、「基材平均温度」が290℃、「基材中心温度」が240℃であり、実施例1〜11のハニカム型加熱装置よりも低かった。更に、この比較例2のハニカム型加熱装置は、「耐熱衝撃性」が890℃であり、実施例1〜11のハニカム型加熱装置よりも低かった。

Claims (19)

- 一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、前記隔壁を取り囲む外周壁とを有する柱状のハニカム基材、前記外周壁の外側表面である外周面の周方向に沿って、当該外周面上に隣接配置された複数のヒーター、及び、前記ハニカム基材の前記外周面と前記複数のヒーターとの間に挟み込まれた中間材を備え、

前記ハニカム基材の前記外周面と前記複数のヒーターとの間において前記中間材が前記外周面を覆っている部分の面積の合計が、前記複数のヒーターが前記外周面を覆っている部分の面積の合計の20〜100%であるハニカム型加熱装置。 - 前記中間材の少なくとも一部の熱伝導率が、1W/m・K以上である請求項1に記載のハニカム型加熱装置。

- 前記中間材のヤング率が、0.01〜30GPaである請求項1又は2に記載のハニカム型加熱装置。

- 前記中間材の気孔率が、0〜70%である請求項1〜3の何れか一項に記載のハニカム型加熱装置。

- 前記中間材が、無機粒子と無機結合材とを含むものである請求項1〜4の何れか一項に記載のハニカム型加熱装置。

- 前記無機粒子の平均粒径が、1〜100μmである請求項5に記載のハニカム型加熱装置。

- 前記各ヒーターが、通電により発熱する抵抗加熱式ヒーターである請求項1〜6の何れか一項に記載のハニカム型加熱装置。

- 前記各ヒーターが、化学反応により発生する反応熱を利用して発熱する反応熱式ヒーターである請求項1〜6の何れか一項に記載のハニカム型加熱装置。

- 前記複数のヒーターが、電気的に直列又は並列に接続されており、200V以上の高電圧を通電できるような電気抵抗を有する請求項7に記載のハニカム型加熱装置。

- 前記各ヒーターが、前記各ヒーターから前記ハニカム基材へ電流が流れるのを防止するための絶縁機能を有する請求項7又は9に記載のハニカム型加熱装置。

- 前記ハニカム基材が、熱伝導率が20W/m・K以上のセラミック材料で構成されている請求項1〜10の何れか一項に記載のハニカム型加熱装置。

- 前記外周壁の厚さが、前記隔壁の厚さよりも厚い請求項1〜11の何れか一項に記載のハニカム型加熱装置。

- 前記ハニカム基材に、ストレスレリーフが形成されている請求項1〜12の何れか一項に記載のハニカム型加熱装置。

- 前記ハニカム基材に排ガス浄化用の触媒を担持させた請求項1〜13の何れか一項に記載のハニカム型加熱装置。

- エンジンから排出される排ガスの排気経路に設置され、前記エンジンの始動前に、前記各ヒーターを発熱させて、排ガス浄化用の触媒を担持させた前記ハニカム基材を、前記触媒の触媒活性温度以上の温度に昇温させるために使用される請求項14に記載のハニカム型加熱装置。

- 請求項1〜15の何れか一項に記載のハニカム型加熱装置が、筒状のキャニングケースに収納されたキャニング済みハニカム型加熱装置。

- 一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、前記隔壁を取り囲む外周壁とを有する柱状のハニカム基材、前記外周壁の外側表面である外周面の周方向に沿って、当該外周面上に隣接配置された複数のヒーター、及び、前記ハニカム基材の前記外周面と前記複数のヒーターとの間に挟み込まれた中間材を備え、前記ハニカム基材の前記外周面と前記複数のヒーターとの間において前記中間材が前記外周面を覆っている部分の面積の合計が、前記複数のヒーターが前記外周面を覆っている部分の面積の合計の20〜100%であり、前記ハニカム基材に排ガス浄化用の触媒を担持させたハニカム型加熱装置を、エンジンから排出される排ガスの排気経路に設置し、前記エンジンの始動前に前記各ヒーターを発熱させて、前記ハニカム基材を、前記触媒の触媒活性温度以上の温度に昇温させるハニカム型加熱装置の使用方法。

- 一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、前記隔壁を取り囲む外周壁とを有する柱状のハニカム基材、前記外周壁の外側表面である外周面の周方向に沿って、当該外周面上に隣接配置された複数のヒーター、及び、前記ハニカム基材の前記外周面と前記複数のヒーターとの間に挟み込まれた中間材を備え、前記ハニカム基材の前記外周面と前記複数のヒーターとの間において前記中間材が前記外周面を覆っている部分の面積の合計が、前記複数のヒーターが前記外周面を覆っている部分の面積の合計の20〜100%であるハニカム型加熱装置を、

前記ハニカム基材の外周面の前記各ヒーターが配置される部位、及び/又は前記各ヒーターの前記ハニカム基材の外周面と対向する面に、SiC粒子とコロイダルシリカとを含む中間材形成用のペーストを塗布するペースト塗布工程と、前記ペースト塗布工程後に、前記複数のヒーターを、前記ペーストを挟んで、前記ハニカム基材の前記外周面の周方向に沿って、前記外周面上に隣接配置するヒーター配置工程と、前記ヒーター配置工程後に、前記ペーストを加熱して乾燥させることにより、前記ペーストから前記中間材を形成する中間材形成工程とを含む方法によって製造するハニカム型加熱装置の製造方法。 - 前記ペースト塗布工程の前に、前記ハニカム基材の前記隔壁に、排ガス浄化用の触媒を担持させる触媒担持工程を更に含む請求項18に記載のハニカム型加熱装置の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016049311A JP6626377B2 (ja) | 2016-03-14 | 2016-03-14 | ハニカム型加熱装置並びにその使用方法及び製造方法 |

| US15/409,854 US9976466B2 (en) | 2016-03-14 | 2017-01-19 | Honeycomb type heating device, method of using the same, and method of manufacturing the same |

| DE102017200881.4A DE102017200881B4 (de) | 2016-03-14 | 2017-01-19 | Waben-heizvorrichtung, verfahren zum anwenden derselben und verfahren zum herstellen derselben |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016049311A JP6626377B2 (ja) | 2016-03-14 | 2016-03-14 | ハニカム型加熱装置並びにその使用方法及び製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017166327A true JP2017166327A (ja) | 2017-09-21 |

| JP6626377B2 JP6626377B2 (ja) | 2019-12-25 |

Family

ID=59700273

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016049311A Active JP6626377B2 (ja) | 2016-03-14 | 2016-03-14 | ハニカム型加熱装置並びにその使用方法及び製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US9976466B2 (ja) |

| JP (1) | JP6626377B2 (ja) |

| DE (1) | DE102017200881B4 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019163760A (ja) * | 2018-03-20 | 2019-09-26 | 日本碍子株式会社 | 流体加熱部品、及び流体加熱部品複合体 |

| US11310873B2 (en) | 2018-03-20 | 2022-04-19 | Ngk Insulators, Ltd. | Fluid heating component, and fluid heating component complex |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102018104602A1 (de) * | 2018-02-28 | 2019-08-29 | Elringklinger Ag | Heizsystem und Verfahren zu dessen Herstellung |

| WO2019002181A1 (de) | 2017-06-27 | 2019-01-03 | Elringklinger Ag | Heizsystem und verfahren zu dessen herstellung |

| JP6879190B2 (ja) * | 2017-12-19 | 2021-06-02 | 株式会社デンソー | 電気抵抗体、ハニカム構造体、および、電気加熱式触媒装置 |

| JP7042671B2 (ja) * | 2018-03-29 | 2022-03-28 | 日本碍子株式会社 | 導電性ハニカム構造体 |

| WO2020036067A1 (ja) * | 2018-08-13 | 2020-02-20 | 日本碍子株式会社 | 車室暖房用ヒーターエレメント及びその使用方法、並びに車室暖房用ヒーター |

| JP7155054B2 (ja) * | 2019-03-18 | 2022-10-18 | 日本碍子株式会社 | 電気加熱式担体及び排気ガス浄化装置 |

| JP7184707B2 (ja) * | 2019-06-18 | 2022-12-06 | 日本碍子株式会社 | ハニカム構造体、電気加熱式ハニカム構造体、電気加熱式担体及び排気ガス浄化装置 |

| WO2021055199A1 (en) | 2019-09-16 | 2021-03-25 | Corning Incorporated | Systems and methods for electrically heating a catalyst with a honeycomb body having radial walls |

| US12452962B2 (en) * | 2020-03-25 | 2025-10-21 | Lockheed Martin Corporation | Robust versatile monolithic resistive system for tailored heating |

| US20210301702A1 (en) * | 2020-03-31 | 2021-09-30 | Johnson Matthey Public Limited Company | Exhaust gas joule heater |

| US11421575B2 (en) * | 2020-10-05 | 2022-08-23 | Ford Global Technologies, Llc | Emission treatment component support structure |

| DE102021213410A1 (de) * | 2021-02-26 | 2022-09-01 | Ngk Insulators, Ltd. | Rohrförmiges Element für eine Abgasbehandlungsvorrichtung, das rohrförmige Element verwendende Abgasbehandlungsvorrichtung und Verfahren zum Herstellen eines rohrförmigen Elements für eine Abgasbehandlungsvorrichtung |

| JP2022141162A (ja) * | 2021-03-15 | 2022-09-29 | 日本碍子株式会社 | 排ガス処理装置用筒状部材の製造方法および塗膜形成装置 |

| KR102557863B1 (ko) * | 2021-03-26 | 2023-07-24 | 한국과학기술원 | Lohc 탈수소화 반응기 용 촉매구조체 |

| DE102021128796A1 (de) * | 2021-11-05 | 2023-05-11 | Elringklinger Ag | Elektrische Stromdurchführung |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0294316U (ja) * | 1989-01-17 | 1990-07-26 | ||

| JPH0754643A (ja) * | 1993-08-18 | 1995-02-28 | Ibiden Co Ltd | 排気ガス浄化装置及びその構成体 |

| JPH0777036A (ja) * | 1993-09-03 | 1995-03-20 | Ngk Insulators Ltd | セラミックハニカム触媒コンバータ |

| WO2001037971A1 (en) * | 1999-11-19 | 2001-05-31 | Ngk Insulators, Ltd. | Honeycomb structural body |

| JP2001261428A (ja) * | 2000-03-14 | 2001-09-26 | Ngk Insulators Ltd | セラミックハニカム構造体 |

| JP2003033664A (ja) * | 2001-07-25 | 2003-02-04 | Ngk Insulators Ltd | 排ガス浄化用ハニカム構造体及び排ガス浄化用ハニカム触媒体 |

| WO2011105567A1 (ja) * | 2010-02-26 | 2011-09-01 | 日本碍子株式会社 | ハニカム構造体 |

| JP2012061449A (ja) * | 2010-09-17 | 2012-03-29 | Toyota Motor Corp | 電気加熱式触媒装置 |

| JP2013124590A (ja) * | 2011-12-14 | 2013-06-24 | Toyota Motor Corp | ハニカム構造ユニット |

| JP2013238116A (ja) * | 2012-05-11 | 2013-11-28 | Ngk Insulators Ltd | 流体加熱部品 |

| JP2014066162A (ja) * | 2012-09-25 | 2014-04-17 | Toyota Industries Corp | 排気浄化装置 |

| JP2015028303A (ja) * | 2013-07-30 | 2015-02-12 | トヨタ自動車株式会社 | 内燃機関の排気浄化装置 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR0130128B1 (ko) * | 1991-07-16 | 1998-04-09 | 다니이 아끼오 | 탈취용 발열체 |

| DE19646025C2 (de) | 1996-11-08 | 1999-07-01 | Heinrich Schuermann | Heizanordnung für einen Katalysator |

| US6328936B1 (en) * | 1999-10-05 | 2001-12-11 | Precision Combustion, Inc. | Catalytic reactor for promoting a chemical reaction on a fluid passing therethrough |

| JP5261256B2 (ja) | 2009-03-30 | 2013-08-14 | 日本碍子株式会社 | 通電発熱用ハニカム体及びその製造方法 |

| JP5858608B2 (ja) * | 2010-11-22 | 2016-02-10 | キヤノン株式会社 | インクジェット用弾性部材の洗浄方法 |

| WO2012093480A1 (ja) * | 2011-01-06 | 2012-07-12 | イビデン株式会社 | 排ガス処理装置 |

| EP2674209B1 (en) * | 2011-02-08 | 2015-10-07 | Toyota Jidosha Kabushiki Kaisha | Electric heating catalyst |

| US8961884B2 (en) * | 2011-02-14 | 2015-02-24 | Toyota Jidosha Kabushiki Kaisha | Electric heating catalyst |

| RU2014117004A (ru) * | 2011-11-02 | 2015-12-10 | Тойота Дзидося Кабусики Кайся | Регулирующее устройство для электроподогреваемого каталитического нейтрализатора |

| CN104395576B (zh) * | 2012-03-30 | 2017-07-18 | 日本碍子株式会社 | 蜂窝结构体的发热方法 |

| JP2014111913A (ja) | 2012-12-05 | 2014-06-19 | Toyota Industries Corp | 排気浄化装置 |

| JP6259327B2 (ja) * | 2014-03-13 | 2018-01-10 | 日本碍子株式会社 | ハニカム構造体 |

| JP5967127B2 (ja) * | 2014-04-11 | 2016-08-10 | トヨタ自動車株式会社 | 通電加熱式触媒装置及びその製造方法 |

| JP5967128B2 (ja) * | 2014-04-11 | 2016-08-10 | トヨタ自動車株式会社 | 通電加熱式触媒装置及びその製造方法 |

| JP6406933B2 (ja) | 2014-09-01 | 2018-10-17 | 東罐興業株式会社 | 飲料カートリッジ用カップ |

| KR101724480B1 (ko) * | 2015-10-28 | 2017-04-07 | 현대자동차 주식회사 | 차량용 배기 시스템의 후처리 장치 |

-

2016

- 2016-03-14 JP JP2016049311A patent/JP6626377B2/ja active Active

-

2017

- 2017-01-19 DE DE102017200881.4A patent/DE102017200881B4/de active Active

- 2017-01-19 US US15/409,854 patent/US9976466B2/en active Active

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0294316U (ja) * | 1989-01-17 | 1990-07-26 | ||

| JPH0754643A (ja) * | 1993-08-18 | 1995-02-28 | Ibiden Co Ltd | 排気ガス浄化装置及びその構成体 |

| JPH0777036A (ja) * | 1993-09-03 | 1995-03-20 | Ngk Insulators Ltd | セラミックハニカム触媒コンバータ |

| WO2001037971A1 (en) * | 1999-11-19 | 2001-05-31 | Ngk Insulators, Ltd. | Honeycomb structural body |

| JP2001261428A (ja) * | 2000-03-14 | 2001-09-26 | Ngk Insulators Ltd | セラミックハニカム構造体 |

| JP2003033664A (ja) * | 2001-07-25 | 2003-02-04 | Ngk Insulators Ltd | 排ガス浄化用ハニカム構造体及び排ガス浄化用ハニカム触媒体 |

| WO2011105567A1 (ja) * | 2010-02-26 | 2011-09-01 | 日本碍子株式会社 | ハニカム構造体 |

| JP2012061449A (ja) * | 2010-09-17 | 2012-03-29 | Toyota Motor Corp | 電気加熱式触媒装置 |

| JP2013124590A (ja) * | 2011-12-14 | 2013-06-24 | Toyota Motor Corp | ハニカム構造ユニット |

| JP2013238116A (ja) * | 2012-05-11 | 2013-11-28 | Ngk Insulators Ltd | 流体加熱部品 |

| JP2014066162A (ja) * | 2012-09-25 | 2014-04-17 | Toyota Industries Corp | 排気浄化装置 |

| JP2015028303A (ja) * | 2013-07-30 | 2015-02-12 | トヨタ自動車株式会社 | 内燃機関の排気浄化装置 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019163760A (ja) * | 2018-03-20 | 2019-09-26 | 日本碍子株式会社 | 流体加熱部品、及び流体加熱部品複合体 |

| US11310873B2 (en) | 2018-03-20 | 2022-04-19 | Ngk Insulators, Ltd. | Fluid heating component, and fluid heating component complex |

| JP7146657B2 (ja) | 2018-03-20 | 2022-10-04 | 日本碍子株式会社 | 流体加熱部品、及び流体加熱部品複合体 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6626377B2 (ja) | 2019-12-25 |

| DE102017200881A1 (de) | 2017-09-14 |

| US9976466B2 (en) | 2018-05-22 |

| US20170260887A1 (en) | 2017-09-14 |

| DE102017200881B4 (de) | 2024-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6626377B2 (ja) | ハニカム型加熱装置並びにその使用方法及び製造方法 | |

| JP6826537B2 (ja) | ハニカム型加熱装置及びその使用方法 | |

| JP5692198B2 (ja) | ハニカム構造体 | |

| JP6716488B2 (ja) | 導電性ハニカム構造体 | |

| JP5261256B2 (ja) | 通電発熱用ハニカム体及びその製造方法 | |

| US10287942B2 (en) | Honeycomb type heating device and method for using the same | |

| JP2016153622A (ja) | ハニカム型加熱装置及びその使用方法 | |

| JP6956038B2 (ja) | 電気加熱型触媒用担体 | |

| JP7155054B2 (ja) | 電気加熱式担体及び排気ガス浄化装置 | |

| JP2013238116A (ja) | 流体加熱部品 | |

| CN112627944B (zh) | 电加热式载体及废气净化装置 | |

| CN111195533A (zh) | 电加热型催化剂用载体及废气净化装置 | |

| CN115151715A (zh) | 电加热式转换器及电加热式载体 | |

| JP7082597B2 (ja) | 電気加熱式担体、排気ガス浄化装置及び排気ガス浄化装置の製造方法 | |

| JP2022053219A (ja) | 電気加熱式触媒 | |

| JP7320154B1 (ja) | ハニカム構造体、電気加熱型担体及び排ガス浄化装置 | |

| US20230313721A1 (en) | Honeycomb structure, electrically heated carrier, and exhaust gas purification device | |

| JP2022111744A (ja) | ハニカム構造体、電気加熱式担体及び排気ガス浄化装置 | |

| JP2024075359A (ja) | 電気加熱式触媒コンバータ | |

| JP2022053220A (ja) | 電気加熱式触媒 | |

| JP2022145495A (ja) | ハニカム構造体および該ハニカム構造体を用いた電気加熱型担体 | |

| JP2022072369A (ja) | 接合体および接合体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181012 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190730 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190806 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190910 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20191126 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191129 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6626377 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |