JP2016204784A - 吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 - Google Patents

吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 Download PDFInfo

- Publication number

- JP2016204784A JP2016204784A JP2015088675A JP2015088675A JP2016204784A JP 2016204784 A JP2016204784 A JP 2016204784A JP 2015088675 A JP2015088675 A JP 2015088675A JP 2015088675 A JP2015088675 A JP 2015088675A JP 2016204784 A JP2016204784 A JP 2016204784A

- Authority

- JP

- Japan

- Prior art keywords

- sheath

- core

- polyamide

- fiber

- composite fiber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

- Knitting Of Fabric (AREA)

- Multicomponent Fibers (AREA)

- Woven Fabrics (AREA)

Abstract

【課題】吸湿性能と接触冷感に優れ、洗濯しても吸湿性能及び接触冷感を維持し、染色堅牢性に優れた芯鞘複合繊維の提供。

【解決手段】鞘部ポリマーがα結晶配向パラメーターが1.70〜2.60、アミノ末端基量が3.5×10−5〜8.0×10−5mol/gのポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体、酸化チタンかなる無機粒子を繊維全体で0.1〜5重量%含有する芯鞘複合繊維。

【選択図】なし

【解決手段】鞘部ポリマーがα結晶配向パラメーターが1.70〜2.60、アミノ末端基量が3.5×10−5〜8.0×10−5mol/gのポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体、酸化チタンかなる無機粒子を繊維全体で0.1〜5重量%含有する芯鞘複合繊維。

【選択図】なし

Description

本発明は、吸湿性と接触冷感に優れたポリアミド系芯鞘複合繊維に関するものである。

ポリアミドやポリエステルなどの熱可塑性樹脂から成る合成繊維は、強度、耐薬品性、耐熱性などに優れるために、衣料用途や産業用途など幅広く用いられている。

特にポリアミド繊維はその独特な柔らかさ、高い引っ張り強度、染色時の発色性、高い耐熱性等の特性に加え、吸湿性能に優れており、インナーウエア、スポーツウエアなどの衣料用途に広く使用されている。しかしながら、ポリアミド繊維は綿などの天然繊維と比べると吸湿性能は十分とはいえず、また、ムレやべたつきといった問題点を有し、快適性の面で天然繊維に劣ることが問題となっている。

特にポリアミド繊維はその独特な柔らかさ、高い引っ張り強度、染色時の発色性、高い耐熱性等の特性に加え、吸湿性能に優れており、インナーウエア、スポーツウエアなどの衣料用途に広く使用されている。しかしながら、ポリアミド繊維は綿などの天然繊維と比べると吸湿性能は十分とはいえず、また、ムレやべたつきといった問題点を有し、快適性の面で天然繊維に劣ることが問題となっている。

そのような背景からムレやべたつきを防ぐための優れた吸湿性能を示し、天然繊維に近い快適性を有する合成繊維が、主にインナーウエアやスポーツウエアなどの衣料用途において要望されている。

そこで、ポリアミド繊維に吸湿性能を向上する技術として、親水性化合物を添加する方法が一般には最も多く検討されてきた。例えば、繊維製造時にポリアミドポリマーに親水性ポリマーをブレンドする方法、芯部に親水性ポリマー、鞘部にポリアミドポリマーを配して芯鞘複合繊維とする方法、後加工により親水性化合物を繊維表面に付着、内部に浸透させる方法が提案されている。上記方法のうち、後加工により吸湿性能を向上させる方法は、洗濯により親水性化合物が脱落し、吸湿性能の低下の問題がある。

ブレンドにより吸湿性能を向上させる方法は、例えば特許文献1には、親水性ポリマーとしてポリビニルピロリドンをポリアミドにブレンドして紡糸することで吸湿性能を向上させる方法が提案されている。

芯鞘複合繊維により吸湿性能を向上させる方法は、例えば、特許文献2には、芯部と鞘部からなり芯部が繊維表面に露出しない形状の芯鞘複合繊維であり、ハードセグメントが6−ナイロンであるポリエーテルブロックアミド共重合物を芯部とし、6−ナイロン樹脂を鞘部とした、繊維横断面における芯部と鞘部の面積比率が3/1〜1/5である芯鞘複合繊維が記載されている。

特許文献3には、ポリエーテルブロックアミド共重合体を芯部とし、ポリアミドやポリエステル等の繊維形成性ポリマーを鞘部とした、芯部を露出角度で5°〜90°の範囲で露出させている制電性能、吸水性能、接触冷感に優れた芯鞘複合断面繊維が記載されている。

特許文献4には、ポリアミド又はポリエステルを鞘成分、ポリエチレンオキサイドの架橋物からなる熱可塑性吸水性樹脂を芯成分としたことを特徴とする吸放湿性を有する複合繊維が記載されている。ここには、高吸湿性の非水溶性ポリエチレンオキシド変性物を芯部に、ポリアミドを鞘部に配した高吸湿芯鞘複合繊維が記載されている。

特許文献5には、ポリエーテルエステルアミド系化合物またはポリエーテルエステル系化合物等の親水性成分を芯部とし、ポリエステル等の繊維形成性重合体を鞘部とした、扁平度1.05〜3.0の吸湿性に優れた扁平芯鞘複合繊維が記載されている。

しかしながら、特許文献1に記載の繊維は、天然繊維に近い吸放湿性を有しているものの、その性能は十分に満足できるものでなく、更なる高い吸放湿性の達成が課題である。

特許文献2に記載の芯鞘複合繊維は、天然繊維と同等かそれ以上の吸湿性能を有しているものの、芯部が繰り返しの実使用によって劣化し、繰り返し使用による吸湿性能の低下が課題であった。また、芯部の高吸放湿性ポリマーは染料の出入りが容易な高分子構造であるため、染色堅牢性が劣る欠点があった。また、接触冷感に関して、鞘部にナイロン6を用いるとしているが、一般的なナイロン6と何ら変わりはなく、更なる接触冷感の達成が課題であった。

特許文献3に記載の芯鞘複合繊維は、天然繊維と同等かそれ以上の吸湿性能を有しているものの、芯部が繰り返しの実使用によって劣化し、繰り返し使用による吸湿性能の低下が課題であった。また、芯部の高吸放湿性ポリマーは染料の出入りが容易な高分子構造であるため、染色堅牢性が劣る欠点があった。また、接触冷感に関して、芯部のポリエーテルブロックアミド共重合体を一部露出させて用いているため、芯部のポリマー吸湿性能に起因する冷感を肌に直接伝え、接触冷感を有しているものの、芯部が繰り返しの実使用によって劣化し、繰り返し使用による接触冷感の低下が課題であった。

特許文献4に記載の芯鞘複合繊維は、天然繊維と同等かそれ以上の吸湿性能を有しているものの、その性能は十分に満足できるものでなく、更なる吸湿性能の達成が課題であることと、芯部が繰り返しの実使用によって劣化し、繰り返し使用による吸湿性能の低下が課題であった。また、芯部の高吸放湿性ポリマーは染料の出入りが容易な高分子構造であるため、染色堅牢性が劣る欠点があった。また、接触冷感に関して、非水溶性ポリエチレンオキシド変性物を芯部に用いているが、芯部のポリマー吸湿性能に起因する冷感が低く、かつ、鞘部のポリアミドに覆われているので、一般的なポリアミドと何ら変わりはなく、更なる接触冷感の達成が課題であった。

特許文献5に記載の芯鞘複合繊維は、天然繊維と同等かそれ以上の吸湿性能を有しているものの、芯部が繰り返しの実使用によって劣化し、繰り返し使用による吸湿性能の低下が課題であった。また、芯部の高吸放湿性ポリマーは染料の出入りが容易な高分子構造であるため、染色堅牢性が劣る欠点があった。また、接触冷感に関して、繊維断面を扁平化することで、肌との接触面積を高くすることと吸湿性能との相乗効果によって新規ドライ風合いが得られているものの、鞘部のポリエステルに覆われているので、一般的なポリエステルと比較して接触冷感は得られるものの、一般的なポリアミドよりも劣っていた。鞘部をポリアミドとした場合でも、肌との接触面積を高くすることと吸湿性能との相乗効果によって新規ドライ風合いが得られるものの、その性能は十分に満足できるものではなく、更なる接触冷感の達成が課題であった。

本発明は、前記従来技術の課題を克服し、吸湿性能と接触冷感に優れた芯鞘複合繊維を提供することを目的とする。さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢性に優れた芯鞘複合繊維を提供することを目的とする。

本発明は、上記課題を解決するために、下記の構成からなる。すなわち、

(1)鞘部ポリマーがポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体であって、無機粒子を繊維全体で0.1〜5重量%含有することを特徴とする芯鞘複合繊維。

(2)洗濯堅牢度が3〜5級であることを特徴とする(1)に記載の芯鞘複合繊維。

(3)鞘部のポリマーのα結晶配向パラメーターが1.70〜2.60であることを特徴とする(1)または、(2)に記載の芯鞘複合繊維。

(4)鞘部ポリマーのアミノ末端基量が3.5×10−5〜8.0×10−5mol/gであることを特徴とする(1)〜(3)のいずれかに記載の芯鞘複合繊維。

(5)鞘部ポリマーが無機粒子を0.2〜6重量%含有することを特徴とする(1)〜(4)のいずれかに記載の芯鞘複合繊維。

(6)無機粒子が酸化チタンであることを特徴とする(1)〜(5)のいずれかに記載の芯鞘複合繊維。

(7)(1)〜(6)のいずれかに記載の芯鞘複合繊維を少なくとも一部に有する布帛。

である。

(1)鞘部ポリマーがポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体であって、無機粒子を繊維全体で0.1〜5重量%含有することを特徴とする芯鞘複合繊維。

(2)洗濯堅牢度が3〜5級であることを特徴とする(1)に記載の芯鞘複合繊維。

(3)鞘部のポリマーのα結晶配向パラメーターが1.70〜2.60であることを特徴とする(1)または、(2)に記載の芯鞘複合繊維。

(4)鞘部ポリマーのアミノ末端基量が3.5×10−5〜8.0×10−5mol/gであることを特徴とする(1)〜(3)のいずれかに記載の芯鞘複合繊維。

(5)鞘部ポリマーが無機粒子を0.2〜6重量%含有することを特徴とする(1)〜(4)のいずれかに記載の芯鞘複合繊維。

(6)無機粒子が酸化チタンであることを特徴とする(1)〜(5)のいずれかに記載の芯鞘複合繊維。

(7)(1)〜(6)のいずれかに記載の芯鞘複合繊維を少なくとも一部に有する布帛。

である。

本発明によれば、吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維を提供することができる。

本発明の芯鞘複合繊維は、鞘部ポリマーがポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体を用いる。

芯部のポリエーテルエステルアミド共重合体とは、同一分子鎖内にエーテル結合、エステル結合およびアミド結合を持つブロック共重合体である。より具体的にはラクタム、アミノカルボン酸、ジアミンとジカルボン酸の塩から選ばれた1種もしくは2種以上のポリアミド成分(A)およびジカルボン酸とポリ(アルキレンオキシド)グリコールからなるポリエーテルエステル成分(B)を重縮合反応させて得られるブロック共重合体ポリマーである。

ポリアミド成分(A)としては、ε−カプロラクタム、ドデカノラクタム、ウンデカノラクタム等のラクタム類、アミノカプロン酸,11−アミノウンデカン酸、12−アミノドデカン酸などのω−アミノカルボン酸、ナイロン66、ナイロン610、ナイロン612等の前駆体であるジアミン−ジカルボン酸のナイロン塩類があり、好ましいポリアミド形成性成分はε−カプロラクタムである。

ポリエーテルエステル成分(B)は、炭素数4〜20のジカルボン酸とポリ(アルキレンオキシド)グリコールとからなるものである。炭素数4〜20のジカルボン酸としてはコハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、セバシン酸、ドデカジ酸等の脂肪族ジカルボン酸、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸等の芳香族ジカルボン酸、1,4−シクロヘキサンジカルボン酸等の脂環式ジカルボン酸をあげることができ、1種または2種以上混合して用いることができる。好ましいジカルボン酸はアジピン酸、セバシン酸、ドデカジ酸、テレフタル酸、イソフタル酸である。またポリ(アルキレンオキシド)グリコールとしては、ポリエチレングリコール、ポリ(1,2−および1,3−プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、ポリ(ヘキサメチレンオキシド)グリコール等があげられ、特に良好な吸湿性能を有するポリエチレングリコールが好ましい。

ポリ(アルキレンオキシド)グリコールの数平均分子量は300〜10000が好ましく、より好ましくは500〜5000である。分子量が300以上であると、吸湿性能、接触冷感が安定した繊維となるため好ましい。また、10000以下であると、均一なブロック共重合体が得られ高次加工性が安定するため好ましい。

ポリエーテルエステル成分(B)の構成比率はmol比にて、20〜80%であることが好ましい。20%以上であると、吸湿性能、接触冷感に優れるため好ましい。また、80%以下であると、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れるため好ましい。

このようなポリエーテルエステルアミド共重合体として、アルケマ社製“MH1657”や“MV1074”等が市販されている。

このようなポリエーテルエステルアミド共重合体として、アルケマ社製“MH1657”や“MV1074”等が市販されている。

鞘部のポリアミドとしては、ナイロン6、ナイロン66、ナイロン46、ナイロン9、ナイロン610、ナイロン11、ナイロン12、ナイロン612等、あるいはそれらとアミド形成官能基を有する化合物、例えばラウロラクタム、セバシン酸、テレフタル酸、イソフタル酸、5−ナトリウムスルホイソフタル酸等の共重合成分を含有する共重合ポリアミドがあげられる。中でも、ナイロン6および、ナイロン11、ナイロン12、ナイロン610、ナイロン612が、ポリエーテルエステルアミド共重合体との融点の差が小さく、溶融紡糸時にポリエーテルエステルアミド共重合体の熱劣化が抑制でき、製糸性の観点から好ましい。中でも好ましくは、染色性に富むナイロン6である。

本発明の鞘部のポリアミドには、各種の添加剤、たとえば、艶消剤、難燃剤、酸化防止剤、紫外線吸収剤、赤外線吸収剤、結晶核剤、螢光増白剤、帯電防止剤、吸湿性ポリマー、カーボンなどを、総添加物含有量が0.001〜10重量%の間で必要に応じて共重合または混合していてもよい。

本発明の芯鞘複合繊維は、接触冷感、洗濯しても接触冷感を維持するために、無機粒子を繊維全体で0.1〜5重量%含有することが必要である。

本発明の芯鞘複合繊維は、接触冷感、洗濯しても接触冷感を維持するために、無機粒子を繊維全体で0.1〜5重量%含有することが必要である。

ここで接触冷感は、繊維が肌に触れた直後に、肌側の貯えられた熱量が、低温側の繊維に移動する単位面積当たりの熱流速に依存する。ポリアミドは有機物であり比較的熱伝導率が低く、衣服として肌に直接着用しても接触冷感は実感しない。そこで、ポリアミドに比べて熱伝導率が高く、熱容量の低い無機化合物を繊維全体で0.1〜5重量%含有させることにより、着用時に肌からの熱を繊維側に素早く移動させ、接触冷感を得ることが本発明の狙いである。この接触冷感とは衣類が肌に直接接触した瞬間感じられる冷感覚であり、着用中の温冷感とは異なる。

本発明において無機化合物を選択する理由としては、芯鞘複合繊維製造時や染色時に悪影響を及ぼさないこと、繊維物性を保つこと、さらに耐光性など使用時にポリマーに着色等を発生させないためである。このような悪影響を芯鞘複合繊維に与えない無機化合物であれば特に限定されるものではない。ポリアミドに比べて熱伝導率が高く、熱容量の低い無機化合物を例示すると、硫酸バリウム、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化カルシウム、酸化マグネシウム、窒化アルミニウム、窒化ホウ素、窒化ジリコニウム、珪酸アルミニウム、炭化ジリコニウム等があげられる。これら無機化合物の中でも、繊維物性、発色性、無機粒子の取り扱いの容易性、高次加工性を勘案すると、硫酸バリウム、酸化チタン、酸化マグネシウム、酸化アルミニウムが好ましい。

無機化合物の含有量としては、少ないと熱伝導性を高めることができないため、接触冷感を高くすることは難しく、繊維全体で0.1重量%以上とする必要がある。また、多いほど接触冷感を高くすることができるが、繊維物性である引張強度が低下すること、高次加工性が低下するため5重量%以下にする必要がある。好ましくは0.3〜3重量%である。さらに好ましくは0.3〜2.0重量%である。

芯部のポリエーテルエステルアミド共重合体ポリマーは、吸湿性能に起因した冷感のあるポリマーでもある。以下、接触冷感の項においては冷感ポリマーとも称する。接触冷感は前述したとおり、繊維が肌に触れた直後に、肌側の貯えられた熱量が、低温側の繊維に移動する熱流速に依存する。本発明の芯鞘複合繊維の場合においては、芯鞘複合繊維が肌に触れた直後に、肌側の貯えられた熱量が、低温側の芯鞘複合繊維の鞘部に移動し、続いて低温側の芯鞘複合繊維の鞘部に移動することが好ましい。鞘部のポリアミドは熱伝導率が低いため、衣服として肌に直接着用しても接触冷感は実感しないことに加えて、冷感ポリマーへの熱移動がスムーズに行われない。

そこで、鞘部のポリアミドが、ポリアミドに比べて熱伝導率が高く、熱容量の低い無機化合物を0.2〜6重量%含有していることが好ましい。かかる構成とすることにより、着用時に肌からの熱を芯鞘複合繊維側に素早く移動させ、さらに、芯鞘複合繊維の鞘部のポリアミドから芯部の冷感ポリマーへの熱移動がスムーズに行われ、接触冷感を得られるのである。無機化合物の含有量は多いほど接触冷感を高めることができるが、接触冷感の効果と製糸性、繊維物性等を勘案すると、さらに好ましくは0.2〜3重量%である。

本発明の芯鞘複合繊維は、鞘部のポリアミドのα型結晶配向パラメーターが1.70〜2.60であることが好ましい。鞘部のポリアミドのα型結晶は安定した結晶型であり、高い応力が加わった際にα型結晶が形成される。かかる範囲とするには、後述するように特定条件(芯鞘の組成比や粘度比など)で紡糸して、鞘部のポリアミドに紡糸から引取時の延伸および引取りローラー間で鞘部の延伸を優先的に加えることにより、安定した結晶型であるα型結晶を鞘部に存在させることが可能となる。

鞘部のポリアミドのα型結晶配向パラメーターをかかる範囲とすることにより、芯鞘複合繊維の染色後の染着強度が上昇し、染色堅牢度が良好になると共に、紡糸時の延伸力が鞘部のポリアミドに集中し、芯部のポリエーテルエステルアミド共重合体ポリマーの結晶化が抑制され、吸湿性能、接触冷感に優れる。さらに、芯部のポリエーテルエステルアミド共重合体の結晶化を抑制することができ、芯部のポリエーテルエステル成分の結晶化による局在化構造の生成を抑制でき、アルカリ性液体への耐久性を保持することが可能となり、洗濯しても吸湿性能や接触冷感を維持させることが可能となる。

鞘部のポリアミドのα型結晶配向パラメーターが1.70以上であると、鞘部のポリアミドの結晶化が進み、芯鞘複合繊維の染色堅牢度が良好となり、かつ、芯部のポリエーテルエステルアミド共重合体の結晶化が進まず、吸湿性能、接触冷感が良好である。さらに、芯部のポリエーテルエステルアミド共重合体の結晶化が進まないため、洗濯しても吸湿性能や接触冷感を維持させることが可能となる。一方、鞘部のポリアミドのα型結晶配向パラメーターが2.60以下であると、鞘部のポリアミドの結晶化が進まず、高次加工の際に糸切れや毛羽の発生を抑制できるので生産性が向上する。さらに好ましくは1.80〜2.50、一層好ましくは1.85〜2.50である。

本発明の芯鞘複合繊維は、着用時のムレやべたつき感を抑制するため、発汗による水蒸気を衣服の肌側から外側に速やかに移動させることが求められる。そのため、衣服内の湿度を調節する機能を有する。湿度調整の指標として、軽〜中作業あるいは軽〜中運動を行った際の30℃×90%RHに代表される衣服内温湿度と、20℃×65%RHに代表される外気温湿度における吸湿率の差で表されるΔMRを用いる。ΔMRは大きければ大きいほど吸湿性能が高く、着用時の快適性が良好であることに対応する。

本発明の芯鞘複合繊維は、ΔMRが5.0%以上であることが好ましい。より好ましくは7.0%以上、さらに好ましくは10.0%以上である。かかる範囲とすることで、着用時のムレやべたつき感を抑制でき、快適性に優れる衣料が提供可能となる。なお、本発明で達成できるΔMRのレベルは17.0%程度である。

本発明の芯鞘複合繊維は、洗濯20回後のΔMRの保持率が90〜100%であることが好ましい。より好ましくは95〜100%である。かかる範囲とすることで、洗濯しても吸湿性能や接触冷感を維持させることが可能であるため、快適性に優れる衣料が提供可能となる。

本発明の芯鞘複合繊維は、洗濯堅牢度(変退色、色落ち)が3〜5級であることが好ましい。かかる範囲とすることで、染色堅牢性に優れる快適性に優れる衣料が提供可能となる。

本発明の芯鞘複合繊維は、鞘部のポリアミドのアミノ末端基量が3.5×10−5〜8.0×10−5mol/gであることが好ましい。親水性に富むアミノ末端基量が3.5×10−5mol/g以上であると、吸湿性能が高まり好ましく、またアミノ末端基は染料着座となるため衣料用途に適した発色性や染色堅牢度が得られる。一方、アミノ末端基量が8.0×10−5mol/g以下であると、染色時に染め斑になり難い繊維となり好ましい。さらに好ましくは、4.2×10−5〜8.0×10−5mol/g、一層好ましくは4.5×10−5〜8.0×10−5mol/gである。 本発明の芯鞘複合繊維は、引張強度が2.5cN/dtex以上であることが好ましい。より好ましくは3.0cN/dtex以上である。かかる範囲とすることで、主にインナー衣料用途やスポーツ衣料用途である衣料用途において、実使用に耐えうる強度に優れる衣料が提供可能となる。

本発明の芯鞘複合繊維は、伸度が35%以上であることが好ましい。より好ましくは40〜65%である。かかる範囲とすることで、製織、製編、仮撚りといった高次工程での工程通過性が良好となる。

本発明の芯鞘複合繊維は、長繊維(フィラメント)、短繊維(ステープル)などいかなる形態でもよい。また、総繊度、フィラメント数(長繊維の場合)、長さ・捲縮数(短繊維の場合)も特に限定はない。衣料用長繊維素材として使用することを考慮すると、マルチフィラメントとしての総繊度は5〜235デシテックス、フィラメント数は1〜144フィラメントが好ましい。

本発明の芯鞘複合繊維の断面形状は円形、三角、扁平、レンズ型(扁平凸型)、ビーンズ型(扁平凹型)、Y型、十字型、星形が好ましい。より好ましくは肌との接触面積を高くすることで接触冷感を高めるため、扁平、レンズ型、ビーンズ型が好ましい。また、複合形態は同心芯鞘型、偏心芯鞘型、放射線状芯鞘型、貼り合わせ型が好ましい。より好ましくは、芯部と鞘部の熱移動を均一とするため、同心芯鞘型が好ましい。

本発明の芯鞘複合繊維は、公知の溶融紡糸、複合紡糸の手法により得ることができるが、例示すると以下のとおりである。

例えば、ポリアミド(鞘部)とポリエーテルエステルアミド共重合体(芯部)を別々に溶融しギヤポンプにて計量・輸送し、そのまま通常の方法で芯鞘構造をとるように複合流を形成して紡糸口金から吐出し、チムニー等の糸条冷却装置によって冷却風を吹き当てることにより糸条を室温まで冷却し、給油装置で給油するとともに集束し、第1流体交絡ノズル装置で交絡し、引き取りローラー、延伸ローラーを通過し、その際引き取りローラーと延伸ローラーの周速度の比に従って延伸する。さらに、糸条を延伸ローラーにより熱セットし、ワインダー(巻取装置)で巻き取る。

例えば、ポリアミド(鞘部)とポリエーテルエステルアミド共重合体(芯部)を別々に溶融しギヤポンプにて計量・輸送し、そのまま通常の方法で芯鞘構造をとるように複合流を形成して紡糸口金から吐出し、チムニー等の糸条冷却装置によって冷却風を吹き当てることにより糸条を室温まで冷却し、給油装置で給油するとともに集束し、第1流体交絡ノズル装置で交絡し、引き取りローラー、延伸ローラーを通過し、その際引き取りローラーと延伸ローラーの周速度の比に従って延伸する。さらに、糸条を延伸ローラーにより熱セットし、ワインダー(巻取装置)で巻き取る。

本発明の芯鞘複合繊維において、無機粒子含有量は、繊維全体で0.1〜5重量%含有させることが必要である。無機粒子をかかる範囲に制御するためには、鞘部のポリアミド、芯部のポリエーテルエステルアミド共重合体のどちらか一方もしくは両方に無機粒子を含有させて好ましく制御することができる。

接触冷感を高くするためには、芯鞘複合繊維が肌に触れた直後に、肌側の貯えられた熱量が、低温側の芯鞘複合繊維の鞘部に移動し、続いて低温側の芯鞘複合繊維の鞘部に移動することでより接触冷感を高めることが好ましい。すなわち、鞘部のポリアミドに無機粒子を含有させることが好ましい。この場合、鞘部のポリアミドが無機粒子を0.2〜6重量%含有することが好ましい。かかる範囲とすることにより、着用時に肌からの熱を芯鞘複合繊維側に素早く移動させ、さらに、芯鞘複合繊維の鞘部のポリアミドから、芯部の冷感ポリマーへの熱移動がスムーズに行われ、接触冷感、洗濯しても接触冷感を維持することが可能となる。芯部の無機粒子の含有量は多いほど接触冷感を高くすることができるが、接触冷感の効果と高次加工性、繊維物性等から、さらに好ましくは0.2〜3重量%である。

また、ポリアミド(鞘部)やポリエーテルエステルアミド共重合体(芯部)に無機粒子を高濃度かつ均一に含有せしめる方法としては、ペレットへ無機粒子をブレンドし溶融する方法、高濃度の無機粒子を含有するマスタペレットをペレットにブレンドして溶融する方法、溶融状態のポリマーへ無機粒子を添加し混練する方法、ポリマーの重合前あるいは重合中の段階で原料あるいは反応系へ無機粒子を添加する方法などが挙げられるが、高濃度に添加した無機粒子の二次凝集を抑え、均一に分散させるためには、ポリマーの重合中に無機粒子を添加する方法が特に好ましい。

本発明の芯鞘複合繊維において、鞘部のα型結晶配向パラメーターをかかる範囲に制御するためには、後述するようにポリマーの選択に加えて、紡糸の際の芯鞘複合比率(重量比率)、芯部と鞘部ポリマーそれぞれの粘度、延伸条件等を組み合わせることにより好ましく制御することができる。

本発明の芯鞘複合繊維において、芯比率は、繊維100重量部に対して20重量部〜80重量部であることが必要である。さらに好ましくは、30重量部〜70重量部である。かかる範囲とすることにより、鞘部のポリアミドに適切な延伸を加えることが可能となる。また、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れることができる。ここで、20重量部未満であると、十分な吸湿性能、接触冷感が得られない。一方、80重量部を超えると染色のような熱水雰囲気下では繊維が膨潤して繊維表面に割れが発生し易くなるばかりか、鞘部のポリアミドに過度な延伸力が加わり、目標とするα型結晶配向パラメーターとすることができなくなる。また、過度な張力を発生させる紡糸、延伸は糸切れや毛羽の発生に繋がり目的とする繊維を安定的に製造するためには好ましいことではない。

本発明の鞘部に使用するポリアミドチップは、硫酸相対粘度にて2.3〜3.3とする必要がある。好ましくは、2.6〜3.3である。かかる範囲とすることにより、鞘部のポリアミドに適切な延伸を加えることが可能となる。硫酸相対粘度が2.3以上であると、実用可能な原糸強度が得られるばかりか、最適な延伸が加わるため、鞘部のポリアミドの結晶化が進み、α型結晶配向パラメーターが適切な値となり、染色堅牢度が向上するため、好ましい。一方、硫酸相対粘度が3.3以下であると、紡糸に適した溶融粘度であるため、芯部のポリエーテルエステルアミド共重合体に適した紡糸温度にて生産が可能であり、好ましい。

本発明の芯部に使用するポリエーテルエステルアミド共重合体チップは、オルトクロロフェノール相対粘度(OCP相対粘度)にて1.2〜2.0であることが好ましい。オルトクロロフェノール相対粘度が1.2以上であると、鞘部に最適な延伸が加わり、鞘部のポリアミドの結晶化が進み、α型結晶配向パラメーターが適切な値となり、糸切れや毛羽が発生し難くなり好ましい。一方、オルトクロロフェノール相対粘度が2.0以下であると、過度な延伸が芯部に加わらず、鞘部のポリアミドの結晶化が進み、α型結晶配向パラメーターが適切な値となり、染色堅牢度が向上するので好ましい。

延伸工程において、引き取りローラーによって引き取られる糸条の速度(紡糸速度)に、引き取りローラーと延伸ローラーの周速度比の値である延伸倍率の積が、3300m/min以上4500m/min以下となるように紡糸条件を設定することが好ましい。さらに好ましくは3500m/min以上4500m/min以下、一層好ましくは4000m/min以上4500m/min以下である。この数値は口金より吐出されたポリマーが、口金吐出線速度から引き取りローラーの周速度まで、さらに引き取りローラーの周速度から延伸ローラーの周速度まで延伸される総延伸量を表している。かかる範囲とすることにより、鞘部のポリアミドに適切な延伸を加えることが可能となる。3300m/min以上であると鞘部のポリアミドの結晶化が進み、染色堅牢度が向上するばかりでなく、芯部の高い吸湿性能を有する熱可塑性ポリマーの結晶化が進まず、吸湿性能が向上し易くなる。一方、4500m/min以下であると鞘部のポリアミドの結晶化が適度に進行し、所定の結晶化度とすることが可能となるばかりではなく、製糸の際に糸切れや毛羽の発生が少なく、好ましい。

給油工程において、給油装置によって付与される紡糸油剤は非含水系油剤であることが好ましい。芯部のポリエーテルエステルアミド共重合体は、ΔMRが10%以上のポリマーで吸湿性能に優れるため、非含水系油剤を付与した場合、徐々に空気中の水分を吸収するため、膨潤が発生し難く、安定した巻き取りが可能なため好ましい。

本発明の芯鞘複合繊維は、吸湿性能、接触冷感性能に優れているので衣料品に好ましく用いることができる。布帛の形態としては、織物、編物、不織布など目的に応じて選択できる。前述したとおり、ΔMRは大きければ大きいほど吸湿性能が高く、着用時の快適性が良好であることに対応する。従って、本発明の芯鞘複合繊維を少なくとも一部に有する布帛は、△MRが5.0%以上となるように本発明の複合繊維の混率を調整することで、快適性に優れた衣料を提供することができる。また、前述したとおり、接触冷感は繊維が肌に触れた直後に熱移動がスムーズに行われることに対応する。従って、本発明の複合繊維を肌に接触する布帛設計をすることで、快適性に優れる衣料が提供可能となる。衣料品としては、インナーウエア、スポーツウエアなどの各種衣料用製品とすることができる。

以下、実施例を挙げて本発明をさらに具体的に説明する。なお実施例における特性値の測定法等は次のとおりである。

(1)硫酸相対粘度

試料0.25gを、濃度98wt%の硫酸100mlに対して1gになるように溶解し、オストワルド型粘度計を用いて25℃での流下時間(T1)を測定した。引き続き、濃度98wt%の硫酸のみの流下時間(T2)を測定した。T2に対するT1の比、すなわちT1/T2を硫酸相対粘度とした。

試料0.25gを、濃度98wt%の硫酸100mlに対して1gになるように溶解し、オストワルド型粘度計を用いて25℃での流下時間(T1)を測定した。引き続き、濃度98wt%の硫酸のみの流下時間(T2)を測定した。T2に対するT1の比、すなわちT1/T2を硫酸相対粘度とした。

(2)オルトクロロフェノール相対粘度(OCP相対粘度)

試料0.5gを、オルトクロロフェノール100mlに対して1gになるように溶解し、オストワルド型粘度計を用いて25℃での流下時間(T1)を測定した。引き続き、オルトクロロフェノールのみの流下時間(T2)を測定した。T2に対するT1の比、すなわちT1/T2をOCP相対粘度とした。

試料0.5gを、オルトクロロフェノール100mlに対して1gになるように溶解し、オストワルド型粘度計を用いて25℃での流下時間(T1)を測定した。引き続き、オルトクロロフェノールのみの流下時間(T2)を測定した。T2に対するT1の比、すなわちT1/T2をOCP相対粘度とした。

(3)繊度

1.125m/周の検尺器に繊維試料をセットし、200回転させて、ループ状かせを作成し、熱風乾燥機にて乾燥後(105±2℃×60分)、天秤にてかせ質量を量り、公定水分率を乗じた値から繊度を算出した。なお、芯鞘複合繊維の公定水分率は、4.5%とした。

1.125m/周の検尺器に繊維試料をセットし、200回転させて、ループ状かせを作成し、熱風乾燥機にて乾燥後(105±2℃×60分)、天秤にてかせ質量を量り、公定水分率を乗じた値から繊度を算出した。なお、芯鞘複合繊維の公定水分率は、4.5%とした。

(4)強度・伸度

繊維試料を、オリエンテック(株)製“TENSILON”(登録商標)、UCT−100でJIS L1013(化学繊維フィラメント糸試験方法、2010年)、8.5項 引っ張り強さおよび伸び率に示される定速伸長条件で測定した。伸度は、引張強さ−伸び曲線における最大強力を示した点の伸びから求めた。また、強度は、最大強力を繊度で除した値を強度とした。測定は10回行い、平均値を強度および伸度とした。

繊維試料を、オリエンテック(株)製“TENSILON”(登録商標)、UCT−100でJIS L1013(化学繊維フィラメント糸試験方法、2010年)、8.5項 引っ張り強さおよび伸び率に示される定速伸長条件で測定した。伸度は、引張強さ−伸び曲線における最大強力を示した点の伸びから求めた。また、強度は、最大強力を繊度で除した値を強度とした。測定は10回行い、平均値を強度および伸度とした。

(5)α晶配向パラメーター

繊維試料を、レーザーラマン分光法にて測定し、1120cm−1付近に認められるナイロンのα晶に由来するラマンバンドの平行偏光での強度比(I1120)平行)と、垂直偏光での強度比(I1120)垂直)の比をとることで、配向度評価のパラメーターとした。また、配向に対する異方性が小さいCH変角バンド(1440cm−1付近)のラマンバンド強度を基準とし、各偏光条件(平行/垂直)の散乱強度を規格化した。

α晶配向パラメーター= (I1120/I1440) 平行/(I1120/I1440) 垂直。

繊維試料を、レーザーラマン分光法にて測定し、1120cm−1付近に認められるナイロンのα晶に由来するラマンバンドの平行偏光での強度比(I1120)平行)と、垂直偏光での強度比(I1120)垂直)の比をとることで、配向度評価のパラメーターとした。また、配向に対する異方性が小さいCH変角バンド(1440cm−1付近)のラマンバンド強度を基準とし、各偏光条件(平行/垂直)の散乱強度を規格化した。

α晶配向パラメーター= (I1120/I1440) 平行/(I1120/I1440) 垂直。

なお、配向測定用の試料は樹脂包埋後(ビスフェノール系エポキシ樹脂、24時間硬化)、ミクロトームにより切片化した。切片厚みは2.0μmとした。切片試料は切断面が楕円形になるように繊維軸から僅かに傾けて切断し、楕円形の短軸の厚みが一定厚になる箇所を選択して測定した。測定は顕微モードで行い、試料位置におけるレーザーのスポット径は1μmである。 芯、鞘層中心部の配向性解析を行い、配向の測定は偏光条件下で行った。偏光方向が繊維軸と一致する場合を平行条件、直行する場合を垂直条件として、それぞれ得られるラマンバンド強度の比から配向の程度を評価した。なお、各測定点につきn=3の測定を行った。詳細条件を以下に示す。

レーザーラマン分光法

装置:T−64000(Joobin Yvon/愛宕物産)

条件:測定モード;顕微ラマン

対物レンズ;×100

ビーム径;1μm

光源;Ar+レーザー/514.5nm

レーザーパワー;50mW

回折格子;Single 600gr/mm

スリット;100μm

検出器;CCD/Jobin Yvon 1024×256 。

レーザーラマン分光法

装置:T−64000(Joobin Yvon/愛宕物産)

条件:測定モード;顕微ラマン

対物レンズ;×100

ビーム径;1μm

光源;Ar+レーザー/514.5nm

レーザーパワー;50mW

回折格子;Single 600gr/mm

スリット;100μm

検出器;CCD/Jobin Yvon 1024×256 。

(6)芯鞘複合繊維の無機粒子含有量

繊維試料を、JIS L1013(化学繊維フィラメント糸試験方法、2010年)、8.25項 灰分に準じ測定した。

繊維試料を、JIS L1013(化学繊維フィラメント糸試験方法、2010年)、8.25項 灰分に準じ測定した。

(7)アミノ末端基量

試料1gを50mLのフェノール/エタノール混合溶液(フェノール/エタノール=80/20)に、30℃で振とう溶解させて溶液とした。この溶液を0.02N−塩酸で中和滴定し、中和滴定に要した0.02N−塩酸量を求めた。また、上記フェノール/エタノール混合溶媒(上記と同量)のみを0.02N−塩酸で中和滴定し、中和滴定に要した0.02N−塩酸の量を求める。そして、その差から試料1gあたりのアミノ末端基量を求めた。

試料1gを50mLのフェノール/エタノール混合溶液(フェノール/エタノール=80/20)に、30℃で振とう溶解させて溶液とした。この溶液を0.02N−塩酸で中和滴定し、中和滴定に要した0.02N−塩酸量を求めた。また、上記フェノール/エタノール混合溶媒(上記と同量)のみを0.02N−塩酸で中和滴定し、中和滴定に要した0.02N−塩酸の量を求める。そして、その差から試料1gあたりのアミノ末端基量を求めた。

(8)鞘比率

パラフィン、ステアリン酸、エチルセルロースからなる包理剤を溶解し、繊維試料を導入後室温放置により固化させ、包理剤中の原糸を横断面方向に切断したものを東京電子(株)製のCCDカメラ(CS5270)にて繊維横断面を撮影し、その単糸中で任意に選定した10本(単糸数が10以下の場合は全て)の芯鞘複合糸について、三菱電機製のカラービデオプロセッサー(SCT−CP710)にて1500倍でプリントアウトした断面写真を用いた。断面写真から鞘部および芯部を切り取った後、鞘部、芯部それぞれの重量を天秤で量り、以下の式にて算出した。

パラフィン、ステアリン酸、エチルセルロースからなる包理剤を溶解し、繊維試料を導入後室温放置により固化させ、包理剤中の原糸を横断面方向に切断したものを東京電子(株)製のCCDカメラ(CS5270)にて繊維横断面を撮影し、その単糸中で任意に選定した10本(単糸数が10以下の場合は全て)の芯鞘複合糸について、三菱電機製のカラービデオプロセッサー(SCT−CP710)にて1500倍でプリントアウトした断面写真を用いた。断面写真から鞘部および芯部を切り取った後、鞘部、芯部それぞれの重量を天秤で量り、以下の式にて算出した。

鞘比率(重量%)=鞘部の重量/(鞘部の重量+芯部の重量)×100 。

(9)鞘部ポリアミドの無機粒子含有量

上記(6)で得られた無機粒子含有量を、上記(8)で得られた鞘比率にて除し、算出した。

鞘部ポリアミドの無機粒子含有量(重量%)=芯鞘複合繊維の無機粒子含有量/鞘比率/100 。

上記(6)で得られた無機粒子含有量を、上記(8)で得られた鞘比率にて除し、算出した。

鞘部ポリアミドの無機粒子含有量(重量%)=芯鞘複合繊維の無機粒子含有量/鞘比率/100 。

(10)鞘部ポリアミドのアミノ末端基量

上記(7)で得られたアミノ末端基量を、上記(8)で得られた鞘比率にて除し、算出した。

鞘部ポリアミドのアミノ末端基量(mol/g)=芯鞘複合繊維のアミノ末端基量/鞘比率/100 。

上記(7)で得られたアミノ末端基量を、上記(8)で得られた鞘比率にて除し、算出した。

鞘部ポリアミドのアミノ末端基量(mol/g)=芯鞘複合繊維のアミノ末端基量/鞘比率/100 。

(11)筒編地作製

A.筒編地の作製

筒編機にて度目が50となるように調整して作製した。繊維の正量繊度が低い場合は、筒編機に給糸する繊維の総繊度が50〜100dtexとなるように適宜合糸し、総繊度が100dtexを超える場合は、筒編機への給糸を1本で行い、前記同様度目が50となるように調整して作製した。

B.筒編地の精錬

上記Aで得られた筒編地をノニオン界面活性剤(第一工業製薬社製、ノイゲンSS)2g/l水溶液を筒編地1gに対し100ml用意し、60℃にて30分洗浄した後、流水にて20分水洗し、脱水機にて脱水、風乾した。

C.筒編地の染色

上記A,Bで得られた筒編地を、以下の染料及び染色助剤を用いて染色した。

酸性染料:Erionyl Blue A−R 2.0質量%

染色助剤:酢酸 1.5%

酸性染料、染色助剤を含む染色浴に常圧98℃設定で45分間染色した後、流水にて20分水洗し、脱水機にて脱水、風乾した。

A.筒編地の作製

筒編機にて度目が50となるように調整して作製した。繊維の正量繊度が低い場合は、筒編機に給糸する繊維の総繊度が50〜100dtexとなるように適宜合糸し、総繊度が100dtexを超える場合は、筒編機への給糸を1本で行い、前記同様度目が50となるように調整して作製した。

B.筒編地の精錬

上記Aで得られた筒編地をノニオン界面活性剤(第一工業製薬社製、ノイゲンSS)2g/l水溶液を筒編地1gに対し100ml用意し、60℃にて30分洗浄した後、流水にて20分水洗し、脱水機にて脱水、風乾した。

C.筒編地の染色

上記A,Bで得られた筒編地を、以下の染料及び染色助剤を用いて染色した。

酸性染料:Erionyl Blue A−R 2.0質量%

染色助剤:酢酸 1.5%

酸性染料、染色助剤を含む染色浴に常圧98℃設定で45分間染色した後、流水にて20分水洗し、脱水機にて脱水、風乾した。

(12)吸湿性能

A.ΔMR

上記(11)Aで得られた筒編地を、秤量瓶に1〜2g程度はかり取り、110℃に2時間保ち乾燥させ重量を測定し(W0)、次に対象物質を20℃、相対湿度65%に24時間保持した後重量を測定する(W65)。そして、これを30℃、相対湿度90%に24時間保持した後重量を測定する(W90)。そして、以下の式にしたがい計算した。

MR1=[(W65−W0)/W0]×100% ・・・・・ (1)

MR2=[(W90−W0)/W0]×100% ・・・・・ (2)

ΔMR=MR2−MR1 ・・・・・・・・・・・・ (3)

B.洗濯後ΔMR

上記(11)Aで得られた筒編地(A)を、JIS L0217(2010)付表1記載の番号103記載の方法にて、繰り返し20回洗濯を実施した後、上記記載の吸放湿性を測定し算出した。△MRが5.0%以上の場合、吸湿性能有り、着用時に良好な快適性が得られると判断した。

C.洗濯後ΔMR保持率

洗濯前後のΔMRの変化指標として、洗濯後のΔMR保持率を下記式にて算出した。

洗濯処理後のΔMR/洗濯処理前のΔMR × 100

△MR保持率が90%以上の場合、洗濯しても吸湿性能を維持と判断した。

A.ΔMR

上記(11)Aで得られた筒編地を、秤量瓶に1〜2g程度はかり取り、110℃に2時間保ち乾燥させ重量を測定し(W0)、次に対象物質を20℃、相対湿度65%に24時間保持した後重量を測定する(W65)。そして、これを30℃、相対湿度90%に24時間保持した後重量を測定する(W90)。そして、以下の式にしたがい計算した。

MR1=[(W65−W0)/W0]×100% ・・・・・ (1)

MR2=[(W90−W0)/W0]×100% ・・・・・ (2)

ΔMR=MR2−MR1 ・・・・・・・・・・・・ (3)

B.洗濯後ΔMR

上記(11)Aで得られた筒編地(A)を、JIS L0217(2010)付表1記載の番号103記載の方法にて、繰り返し20回洗濯を実施した後、上記記載の吸放湿性を測定し算出した。△MRが5.0%以上の場合、吸湿性能有り、着用時に良好な快適性が得られると判断した。

C.洗濯後ΔMR保持率

洗濯前後のΔMRの変化指標として、洗濯後のΔMR保持率を下記式にて算出した。

洗濯処理後のΔMR/洗濯処理前のΔMR × 100

△MR保持率が90%以上の場合、洗濯しても吸湿性能を維持と判断した。

(13)接触冷感

肌側の蓄えられた熱量を、低温側の衣服に速やかに移動する熱量の指標として、q−max(W/cm2)を用いる。この値が高いと肌側の蓄えられた熱量が、低温側の衣服に速やかに移動でき、衣服が肌に触れた直後に接触冷感を感じ、着用時の快適性が良好であることに対応する。

A.q−max(W/cm2)

室温を20℃、相対湿度60%に調整した室内に、上記(11)Aで得られた筒編地と装置(KES−F7 THERMO LABO II TYPE(カトーテック(株)製))を1昼夜放置しておく。生地に接触させて熱の移動量を測定するT−BOXを室温より10℃高くするために蓄熱する熱板BTを30℃に設定し、BTを暖めるためにBTの回りでガードしている熱板G−BTを20.3℃に設定し、安定させる。生地の裏(着用時に肌側になる)面を上に向けたサンプルを置き、T−BOXをサンプルの上に素早くのせてq−maxを測定する。なお、サンプルの目付(g/cm2)は測定部の生地を10cm四方に切断し、重量を測定して算出した。

q−maxが、従来ポリアミド繊維(比較例1)のq−max+0.015の場合、接触冷感ありと判断した。

B.洗濯後q−max

上記(11)Aで得られた筒編地を、JIS L0217(2010)付表1記載の番号103記載の方法にて、繰り返し20回洗濯を実施したのち、上記記載のq−maxを測定し算出した。

洗濯後q−maxが、従来ポリアミド繊維(比較例1)のq−max+0.015以上の場合、洗濯しても優れた接触冷感を有し、着用時に良好な快適性が得られると判断した。

C.洗濯後q−max保持率

洗濯前後のq−maxの変化指標として、洗濯後の−qmax保持率を下記式にて算出した。

(洗濯後q−max)/(洗濯前q−max) × 100 (%)

q−max保持率が90%以上の場合、洗濯しても接触冷感を維持と判断した。

肌側の蓄えられた熱量を、低温側の衣服に速やかに移動する熱量の指標として、q−max(W/cm2)を用いる。この値が高いと肌側の蓄えられた熱量が、低温側の衣服に速やかに移動でき、衣服が肌に触れた直後に接触冷感を感じ、着用時の快適性が良好であることに対応する。

A.q−max(W/cm2)

室温を20℃、相対湿度60%に調整した室内に、上記(11)Aで得られた筒編地と装置(KES−F7 THERMO LABO II TYPE(カトーテック(株)製))を1昼夜放置しておく。生地に接触させて熱の移動量を測定するT−BOXを室温より10℃高くするために蓄熱する熱板BTを30℃に設定し、BTを暖めるためにBTの回りでガードしている熱板G−BTを20.3℃に設定し、安定させる。生地の裏(着用時に肌側になる)面を上に向けたサンプルを置き、T−BOXをサンプルの上に素早くのせてq−maxを測定する。なお、サンプルの目付(g/cm2)は測定部の生地を10cm四方に切断し、重量を測定して算出した。

q−maxが、従来ポリアミド繊維(比較例1)のq−max+0.015の場合、接触冷感ありと判断した。

B.洗濯後q−max

上記(11)Aで得られた筒編地を、JIS L0217(2010)付表1記載の番号103記載の方法にて、繰り返し20回洗濯を実施したのち、上記記載のq−maxを測定し算出した。

洗濯後q−maxが、従来ポリアミド繊維(比較例1)のq−max+0.015以上の場合、洗濯しても優れた接触冷感を有し、着用時に良好な快適性が得られると判断した。

C.洗濯後q−max保持率

洗濯前後のq−maxの変化指標として、洗濯後の−qmax保持率を下記式にて算出した。

(洗濯後q−max)/(洗濯前q−max) × 100 (%)

q−max保持率が90%以上の場合、洗濯しても接触冷感を維持と判断した。

(14)洗濯堅牢度

上記(11)Cで得られた染色筒編地を、JIS L0844(洗濯に対する染色堅ろう度試験方法、2009年)、7.1項A法に準じ、表7中のA−2条件にて測定した。判定はJIS L0801(2009)10項(a)の視感法に従って、変退色および色落ちについて級判定を実施した。変退色および色落ち判定のいずれも3級以上の場合、洗濯堅牢度は合格、少なくとも変退色か色落ち判定の1つが2−3級以下の場合、染色堅牢度は不合格とした。

上記(11)Cで得られた染色筒編地を、JIS L0844(洗濯に対する染色堅ろう度試験方法、2009年)、7.1項A法に準じ、表7中のA−2条件にて測定した。判定はJIS L0801(2009)10項(a)の視感法に従って、変退色および色落ちについて級判定を実施した。変退色および色落ち判定のいずれも3級以上の場合、洗濯堅牢度は合格、少なくとも変退色か色落ち判定の1つが2−3級以下の場合、染色堅牢度は不合格とした。

実施例1

ポリエーテルエステルアミド共重合体として、酸化チタンを含まない、ポリアミド成分がナイロン6、ポリエーテル成分(ポリ(アルキレンオキシド)グリコール)が分子量1500のポリエチレングリコールであり、ポリエーテル成分の構成比率はmol比にて約76%であるポリエーテルエステルアミド共重合体(アルケマ社製、MH1657、オルトクロロフェノール相対粘度:1.69)チップを芯部に用いた。

ポリアミドとして、酸化チタン0.3重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた。なお、酸化チタンは重合時に添加、アミノ末端基量は重合時にヘキサメチレンジアミンおよび酢酸にて調整した。

チップ水分率が0.03重量%以下になるまで乾燥したポリエーテルエステルアミド共重合体(アルケマ社製、MH1657)を芯部とし、チップ水分率が0.03重量%以下になるまで乾燥したナイロン6を鞘部とし、芯部260℃、鞘部260℃で別々に溶融し、同心円芯鞘型複合繊維用紡糸口金を用いて、芯鞘比率(重量部)=50/50となるように溶融吐出した。なお、芯鞘比率については、溶融ポリマーを計量するギヤポンプ回転数によって調整した。

そして、糸条冷却装置で糸条を冷却固化し、給油装置により非含水油剤を給油した後、第1流体交絡ノズル装置で交絡を付与し、第1ロールである引き取りローラーの周速度を3368m/min、第2ロールである延伸ローラーの周速度を4210m/minで延伸、延伸ローラー150℃により熱セットを行い、巻取速度を4000m/minで巻き取り、56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は0.15重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

ポリエーテルエステルアミド共重合体として、酸化チタンを含まない、ポリアミド成分がナイロン6、ポリエーテル成分(ポリ(アルキレンオキシド)グリコール)が分子量1500のポリエチレングリコールであり、ポリエーテル成分の構成比率はmol比にて約76%であるポリエーテルエステルアミド共重合体(アルケマ社製、MH1657、オルトクロロフェノール相対粘度:1.69)チップを芯部に用いた。

ポリアミドとして、酸化チタン0.3重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた。なお、酸化チタンは重合時に添加、アミノ末端基量は重合時にヘキサメチレンジアミンおよび酢酸にて調整した。

チップ水分率が0.03重量%以下になるまで乾燥したポリエーテルエステルアミド共重合体(アルケマ社製、MH1657)を芯部とし、チップ水分率が0.03重量%以下になるまで乾燥したナイロン6を鞘部とし、芯部260℃、鞘部260℃で別々に溶融し、同心円芯鞘型複合繊維用紡糸口金を用いて、芯鞘比率(重量部)=50/50となるように溶融吐出した。なお、芯鞘比率については、溶融ポリマーを計量するギヤポンプ回転数によって調整した。

そして、糸条冷却装置で糸条を冷却固化し、給油装置により非含水油剤を給油した後、第1流体交絡ノズル装置で交絡を付与し、第1ロールである引き取りローラーの周速度を3368m/min、第2ロールである延伸ローラーの周速度を4210m/minで延伸、延伸ローラー150℃により熱セットを行い、巻取速度を4000m/minで巻き取り、56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は0.15重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

実施例2

ポリアミドとして、酸化チタン1.8重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は0.9重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、鞘部のポリアミドに適切な延伸を加え、芯鞘比率を適切な比率とすることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

ポリアミドとして、酸化チタン1.8重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は0.9重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、鞘部のポリアミドに適切な延伸を加え、芯鞘比率を適切な比率とすることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例3

ポリアミドとして、酸化チタン5.0重量%、硫酸相対粘度が2.40、アミノ末端基量が5.90×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は2.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

ポリアミドとして、酸化チタン5.0重量%、硫酸相対粘度が2.40、アミノ末端基量が5.90×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は2.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

実施例4

ポリアミドとして、酸化チタン5.0重量%、硫酸相対粘度が2.40、アミノ末端基量が5.90×10−5mol/gであるナイロン6チップを鞘部に用い、芯鞘比率(重量部)=30/70とした以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は3.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

ポリアミドとして、酸化チタン5.0重量%、硫酸相対粘度が2.40、アミノ末端基量が5.90×10−5mol/gであるナイロン6チップを鞘部に用い、芯鞘比率(重量部)=30/70とした以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化チタン量は3.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

実施例5

ポリアミドとして、酸化チタンを含まない、硫酸バリウム1.0重量%、硫酸相対粘度2.60、アミノ末端基量が5.98×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の硫酸バリウム量は0.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

ポリアミドとして、酸化チタンを含まない、硫酸バリウム1.0重量%、硫酸相対粘度2.60、アミノ末端基量が5.98×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の硫酸バリウム量は0.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

実施例6

ポリアミドとして、酸化チタンを含まず、酸化マグネシウム1.0重量%、硫酸相対粘度2.60、アミノ末端基量が5.98×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化マグネシウム量は0.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

ポリアミドとして、酸化チタンを含まず、酸化マグネシウム1.0重量%、硫酸相対粘度2.60、アミノ末端基量が5.98×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた芯鞘複合繊維の酸化マグネシウム量は0.5重量%であった。繊維の物性を表1に示す。

吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れていることがわかる。

比較例1

ポリアミドとして、酸化チタンを含まず、硫酸相対粘度2.71、アミノ末端基量が5.95×10−5mol/gであるナイロン6チップを用い、260℃で溶融し、丸孔紡糸口金を用いて溶融吐出した以外は、実施例1と同様の方法で56デシテックス24フィラメントのナイロン6繊維を得た。繊維の物性を表1に示す。比較例1は一般的なナイロン6繊維であるため、吸湿性能、接触冷感に劣っていた。

ポリアミドとして、酸化チタンを含まず、硫酸相対粘度2.71、アミノ末端基量が5.95×10−5mol/gであるナイロン6チップを用い、260℃で溶融し、丸孔紡糸口金を用いて溶融吐出した以外は、実施例1と同様の方法で56デシテックス24フィラメントのナイロン6繊維を得た。繊維の物性を表1に示す。比較例1は一般的なナイロン6繊維であるため、吸湿性能、接触冷感に劣っていた。

比較例2

ポリアミドとして、酸化チタンを含まず、硫酸相対粘度2.71、アミノ末端基量が5.95×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた繊維の物性を表1に示す。

接触冷感については、酸化チタンを含有していないことから、一般的なナイロン6繊維である比較例1と差がなく劣っていた。

ポリアミドとして、酸化チタンを含まず、硫酸相対粘度2.71、アミノ末端基量が5.95×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた繊維の物性を表1に示す。

接触冷感については、酸化チタンを含有していないことから、一般的なナイロン6繊維である比較例1と差がなく劣っていた。

比較例3

ポリアミドとして、酸化チタン0.1重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表1に示す。

接触冷感については、酸化チタン量が少ないため、一般的なナイロン6繊維である比較例1と差がなく劣っていた。

ポリアミドとして、酸化チタン0.1重量%、硫酸相対粘度が2.63、アミノ末端基量が5.10×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表1に示す。

接触冷感については、酸化チタン量が少ないため、一般的なナイロン6繊維である比較例1と差がなく劣っていた。

比較例4

ポリアミドとして、酸化チタン20重量%、硫酸相対粘度が2.30、アミノ末端基量が5.21×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

紡糸時に糸切れが多発した。繊維の物性を表1に示す。

接触冷感を高めることはできるが、酸化チタン量が多すぎることから、紡糸糸切れが多発し、引張強度が1.7cN/dtexと低く、強度不足による生産性、高次通過性、製品耐久性が悪く実用的では無かった。

ポリアミドとして、酸化チタン20重量%、硫酸相対粘度が2.30、アミノ末端基量が5.21×10−5mol/gであるナイロン6チップを鞘部に用いた以外は実施例1と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

紡糸時に糸切れが多発した。繊維の物性を表1に示す。

接触冷感を高めることはできるが、酸化チタン量が多すぎることから、紡糸糸切れが多発し、引張強度が1.7cN/dtexと低く、強度不足による生産性、高次通過性、製品耐久性が悪く実用的では無かった。

実施例7

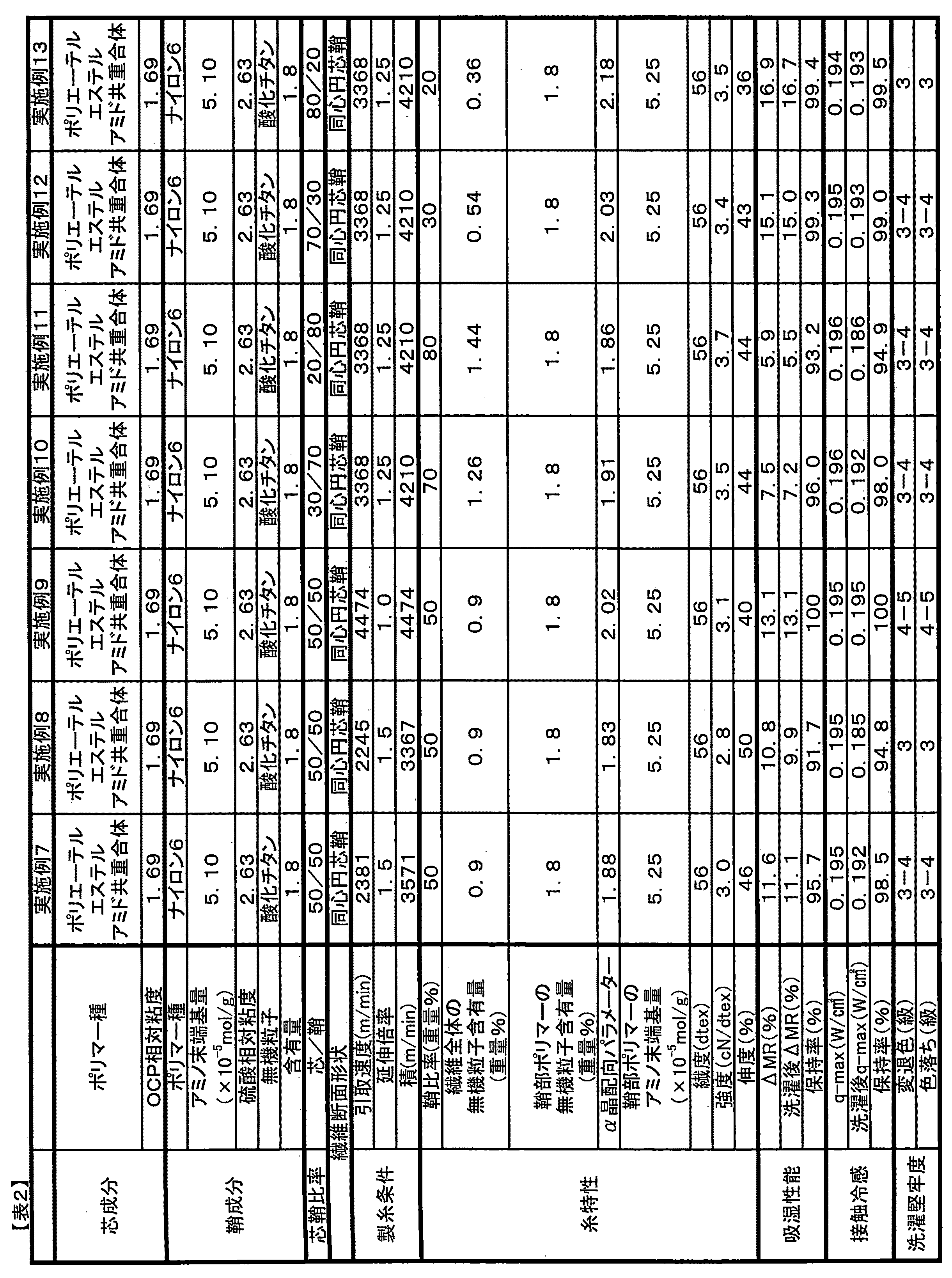

第1ロールである引き取りローラーの周速度を2381m/min、第2ロールである延伸ローラーの周速度を3571m/min、巻き取り速度を3500m/minで巻き取った以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を良好に維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

第1ロールである引き取りローラーの周速度を2381m/min、第2ロールである延伸ローラーの周速度を3571m/min、巻き取り速度を3500m/minで巻き取った以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を良好に維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例8

第1ロールである引き取りローラーの周速度を2245m/min、第2ロールである延伸ローラーの周速度を3367m/min、巻き取り速度を3300m/minで巻き取った以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

第1ロールである引き取りローラーの周速度を2245m/min、第2ロールである延伸ローラーの周速度を3367m/min、巻き取り速度を3300m/minで巻き取った以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例9

第1ロールである引き取りローラーの周速度を4474m/min、第2ロールである延伸ローラーの周速度を4474m/min、巻き取り速度を4250m/minで巻き取った以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御したので、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

第1ロールである引き取りローラーの周速度を4474m/min、第2ロールである延伸ローラーの周速度を4474m/min、巻き取り速度を4250m/minで巻き取った以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。繊維の物性を表2に示す。

鞘部のポリアミドに適切な延伸を加えることにより鞘部のα型結晶配向パラメーターを制御したので、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例10

芯鞘比率(重量部)=30/70になるように紡糸した以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。得られた繊維の物性を表1に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

芯鞘比率(重量部)=30/70になるように紡糸した以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。得られた繊維の物性を表1に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例11

芯鞘比率(重量部)=20/80になるように紡糸した以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

繊維の物性を表2に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

芯鞘比率(重量部)=20/80になるように紡糸した以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

繊維の物性を表2に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例12

芯鞘比率(重量部)=70/30になるように紡糸した以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

繊維の物性を表2に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

芯鞘比率(重量部)=70/30になるように紡糸した以外は実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

繊維の物性を表2に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

実施例13

芯鞘比率(重量部)=80/20になるように紡糸した以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた繊維の物性を表1に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

芯鞘比率(重量部)=80/20になるように紡糸した以外実施例2と同様の方法で56デシテックス24フィラメントの芯鞘複合繊維を得た。

得られた繊維の物性を表1に示す。

芯鞘比率を適切な比率とすることにより、鞘部のα型結晶配向パラメーターを制御し、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維が得られることがわかる。

本発明の芯鞘複合繊維は、吸湿性能、接触冷感に優れ、さらには、洗濯しても吸湿性能や接触冷感を維持し、染色堅牢度に優れた芯鞘複合繊維を提供することができる。

Claims (7)

- 鞘部ポリマーがポリアミド、芯部ポリマーがポリエーテルエステルアミド共重合体であって、無機粒子を繊維全体で0.1〜5重量%含有することを特徴とする芯鞘複合繊維。

- 洗濯堅牢度が3〜5級であることを特徴とする請求項1に記載の芯鞘複合繊維。

- 鞘部のポリマーのα結晶配向パラメーターが1.70〜2.60であることを特徴とする請求項1または2に記載の芯鞘複合繊維。

- 鞘部ポリマーのアミノ末端基量が3.5×10−5〜8.0×10−5mol/gであることを特徴とする請求項1〜3のいずれかに記載の芯鞘複合繊維。

- 鞘部ポリマーが無機粒子を0.2〜6重量%含有することを特徴とする請求項1〜4のいずれかに記載の芯鞘複合繊維。

- 無機粒子が酸化チタンであることを特徴とする請求項1〜5のいずれかに記載の芯鞘複合繊維。

- 請求項1〜6のいずれかに記載の芯鞘複合繊維を少なくとも一部に有する布帛。

Priority Applications (10)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015088675A JP2016204784A (ja) | 2015-04-23 | 2015-04-23 | 吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 |

| ES15869922T ES2867529T3 (es) | 2014-12-18 | 2015-12-14 | Hilo compuesto de funda/núcleo absorbente de humedad |

| CN201580060733.7A CN107002304A (zh) | 2014-12-18 | 2015-12-14 | 吸湿性芯鞘复合丝 |

| EP15869922.3A EP3235932B1 (en) | 2014-12-18 | 2015-12-14 | Moisture absorbent core sheath composite yarn |

| CA2970766A CA2970766A1 (en) | 2014-12-18 | 2015-12-14 | Moisture absorbent core sheath composite yarn |

| AU2015364882A AU2015364882A1 (en) | 2014-12-18 | 2015-12-14 | Moisture absorbent core sheath composite yarn |

| PCT/JP2015/084892 WO2016098717A1 (ja) | 2014-12-18 | 2015-12-14 | 吸湿性芯鞘複合糸 |

| KR1020177010017A KR20170095806A (ko) | 2014-12-18 | 2015-12-14 | 흡습성 심초 복합사 |

| US15/534,266 US20170342606A1 (en) | 2014-12-18 | 2015-12-14 | Moisture absorbent core sheath composite yarn |

| TW104142490A TWI668342B (zh) | 2014-12-18 | 2015-12-17 | Hygroscopic core sheath composite wire |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015088675A JP2016204784A (ja) | 2015-04-23 | 2015-04-23 | 吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2016204784A true JP2016204784A (ja) | 2016-12-08 |

Family

ID=57489030

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015088675A Pending JP2016204784A (ja) | 2014-12-18 | 2015-04-23 | 吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2016204784A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2017082110A1 (ja) * | 2015-11-10 | 2017-11-16 | 東レ株式会社 | 吸湿性、防皺性に優れた芯鞘複合断面繊維 |

| CN110644124A (zh) * | 2019-10-14 | 2020-01-03 | 青岛依美时尚国际贸易有限公司 | 一种尼龙凉感酸性印花针织面料及使用该面料制作的服装 |

| KR102098721B1 (ko) * | 2019-10-11 | 2020-05-22 | 제동욱 | 냉감 섬유 및 그의 제조방법 |

| WO2021132948A1 (ko) * | 2019-12-27 | 2021-07-01 | 효성티앤씨 주식회사 | 고흡습성 폴리아미드 섬유 및 그의 제조방법 |

| JP2022526344A (ja) * | 2019-03-28 | 2022-05-24 | キャルビオス | 多成分熱可塑性製品 |

| CN117089948A (zh) * | 2023-10-18 | 2023-11-21 | 汕头市兴裕泰纺织有限公司 | 凉爽因子改性异形截面锦纶纤维、制备方法和在凉感抗紫外面料中的应用 |

| CN118880535A (zh) * | 2024-09-23 | 2024-11-01 | 比音勒芬服饰股份有限公司 | 改性锦纶纤维增强的结构响应型针织面料的制备方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6397653A (ja) * | 1986-10-14 | 1988-04-28 | Toray Ind Inc | 熱可塑性樹脂組成物 |

| JPH08259110A (ja) * | 1995-03-29 | 1996-10-08 | Toray Ind Inc | ポリアミド繊維パッケージ及びその製造方法 |

| JPH11158728A (ja) * | 1997-11-25 | 1999-06-15 | Unitika Ltd | 抗菌性を有する吸放湿性複合繊維 |

| JP2001055633A (ja) * | 1999-08-09 | 2001-02-27 | Unitika Ltd | 抗菌性を有する吸放湿性複合繊維 |

| JP2003293201A (ja) * | 2002-03-29 | 2003-10-15 | Toray Ind Inc | ストッキング |

| JP2004107809A (ja) * | 2002-09-17 | 2004-04-08 | Toray Ind Inc | ポリアミドマルチフィラメントおよびストッキングおよびインナーウエアー |

| WO2008123586A1 (ja) * | 2007-04-04 | 2008-10-16 | Kb Seiren, Ltd. | 制電性、吸水性及び接触冷感性に優れた複合繊維 |

| JP2010189772A (ja) * | 2009-02-16 | 2010-09-02 | Gunze Ltd | コンジュゲート繊維及び生地 |

| WO2014010709A1 (ja) * | 2012-07-12 | 2014-01-16 | Kbセーレン株式会社 | 芯鞘複合繊維 |

-

2015

- 2015-04-23 JP JP2015088675A patent/JP2016204784A/ja active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6397653A (ja) * | 1986-10-14 | 1988-04-28 | Toray Ind Inc | 熱可塑性樹脂組成物 |

| JPH08259110A (ja) * | 1995-03-29 | 1996-10-08 | Toray Ind Inc | ポリアミド繊維パッケージ及びその製造方法 |

| JPH11158728A (ja) * | 1997-11-25 | 1999-06-15 | Unitika Ltd | 抗菌性を有する吸放湿性複合繊維 |

| JP2001055633A (ja) * | 1999-08-09 | 2001-02-27 | Unitika Ltd | 抗菌性を有する吸放湿性複合繊維 |

| JP2003293201A (ja) * | 2002-03-29 | 2003-10-15 | Toray Ind Inc | ストッキング |

| JP2004107809A (ja) * | 2002-09-17 | 2004-04-08 | Toray Ind Inc | ポリアミドマルチフィラメントおよびストッキングおよびインナーウエアー |

| WO2008123586A1 (ja) * | 2007-04-04 | 2008-10-16 | Kb Seiren, Ltd. | 制電性、吸水性及び接触冷感性に優れた複合繊維 |

| JP2010189772A (ja) * | 2009-02-16 | 2010-09-02 | Gunze Ltd | コンジュゲート繊維及び生地 |

| WO2014010709A1 (ja) * | 2012-07-12 | 2014-01-16 | Kbセーレン株式会社 | 芯鞘複合繊維 |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPWO2017082110A1 (ja) * | 2015-11-10 | 2017-11-16 | 東レ株式会社 | 吸湿性、防皺性に優れた芯鞘複合断面繊維 |

| JP2022526344A (ja) * | 2019-03-28 | 2022-05-24 | キャルビオス | 多成分熱可塑性製品 |

| JP7628501B2 (ja) | 2019-03-28 | 2025-02-10 | キャルビオス | 多成分熱可塑性製品 |

| KR102098721B1 (ko) * | 2019-10-11 | 2020-05-22 | 제동욱 | 냉감 섬유 및 그의 제조방법 |

| CN110644124A (zh) * | 2019-10-14 | 2020-01-03 | 青岛依美时尚国际贸易有限公司 | 一种尼龙凉感酸性印花针织面料及使用该面料制作的服装 |

| WO2021132948A1 (ko) * | 2019-12-27 | 2021-07-01 | 효성티앤씨 주식회사 | 고흡습성 폴리아미드 섬유 및 그의 제조방법 |

| KR20210083871A (ko) * | 2019-12-27 | 2021-07-07 | 효성티앤씨 주식회사 | 고흡습성 폴리아미드 섬유 및 그의 제조방법 |

| KR102286243B1 (ko) | 2019-12-27 | 2021-08-05 | 효성티앤씨 주식회사 | 고흡습성 폴리아미드 섬유 및 그의 제조방법 |

| CN117089948A (zh) * | 2023-10-18 | 2023-11-21 | 汕头市兴裕泰纺织有限公司 | 凉爽因子改性异形截面锦纶纤维、制备方法和在凉感抗紫外面料中的应用 |

| CN118880535A (zh) * | 2024-09-23 | 2024-11-01 | 比音勒芬服饰股份有限公司 | 改性锦纶纤维增强的结构响应型针织面料的制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5741434B2 (ja) | 吸湿性繊維およびその製造方法 | |

| JP2016204784A (ja) | 吸湿性、接触冷感に優れたポリアミド系芯鞘複合繊維およびそれを用いた布帛 | |

| EP3235932B1 (en) | Moisture absorbent core sheath composite yarn | |

| JP6090546B1 (ja) | 吸湿性芯鞘複合糸およびその製造方法 | |

| AU2016366016A1 (en) | Moisture-absorbing core-sheath composite yarn, and fabric | |

| JP6600969B2 (ja) | 吸放湿性能に優れた芯鞘複合断面繊維 | |

| KR102575877B1 (ko) | 흡습성, 주름방지성이 우수한 심초 복합 단면섬유 | |

| JP2016117979A (ja) | 洗濯耐久性に優れた吸湿性芯鞘複合糸 | |

| JP6690160B2 (ja) | 耐久性に優れた制電性ポリアミド芯鞘複合繊維 | |

| JP2016132828A (ja) | 吸湿性芯鞘複合糸 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180412 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190604 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20191203 |