JP2014198922A - 剥離紙用原紙および剥離紙 - Google Patents

剥離紙用原紙および剥離紙 Download PDFInfo

- Publication number

- JP2014198922A JP2014198922A JP2013075090A JP2013075090A JP2014198922A JP 2014198922 A JP2014198922 A JP 2014198922A JP 2013075090 A JP2013075090 A JP 2013075090A JP 2013075090 A JP2013075090 A JP 2013075090A JP 2014198922 A JP2014198922 A JP 2014198922A

- Authority

- JP

- Japan

- Prior art keywords

- paper

- base paper

- release paper

- release

- base

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000003795 chemical substances by application Substances 0.000 claims abstract description 67

- 239000004372 Polyvinyl alcohol Substances 0.000 claims abstract description 66

- 229920002451 polyvinyl alcohol Polymers 0.000 claims abstract description 66

- 238000004513 sizing Methods 0.000 claims abstract description 60

- 239000000049 pigment Substances 0.000 claims abstract description 40

- 238000004519 manufacturing process Methods 0.000 claims abstract description 39

- 239000000835 fiber Substances 0.000 claims abstract description 8

- 230000035699 permeability Effects 0.000 claims description 37

- 229920001131 Pulp (paper) Polymers 0.000 claims description 34

- 238000010998 test method Methods 0.000 claims description 30

- 229920005989 resin Polymers 0.000 claims description 27

- 239000011347 resin Substances 0.000 claims description 27

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 18

- 239000005977 Ethylene Substances 0.000 claims description 18

- 238000007127 saponification reaction Methods 0.000 claims description 14

- 238000006116 polymerization reaction Methods 0.000 claims description 13

- 239000004711 α-olefin Substances 0.000 claims description 11

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 claims description 9

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 claims description 9

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 claims description 9

- 238000009499 grossing Methods 0.000 claims description 7

- 229910052751 metal Inorganic materials 0.000 claims description 6

- 239000002184 metal Substances 0.000 claims description 6

- 239000000853 adhesive Substances 0.000 abstract description 46

- 230000001070 adhesive effect Effects 0.000 abstract description 45

- 238000012545 processing Methods 0.000 abstract description 13

- 239000000123 paper Substances 0.000 description 332

- 239000002585 base Substances 0.000 description 163

- 239000010410 layer Substances 0.000 description 48

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 44

- 238000000034 method Methods 0.000 description 22

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 20

- 239000011248 coating agent Substances 0.000 description 17

- 238000000576 coating method Methods 0.000 description 17

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 13

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 13

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 11

- 239000002904 solvent Substances 0.000 description 10

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 9

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 9

- 229920002401 polyacrylamide Polymers 0.000 description 9

- 230000008569 process Effects 0.000 description 9

- 229920002050 silicone resin Polymers 0.000 description 9

- 238000002834 transmittance Methods 0.000 description 9

- 239000005995 Aluminium silicate Substances 0.000 description 8

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 8

- 235000012211 aluminium silicate Nutrition 0.000 description 8

- 230000015572 biosynthetic process Effects 0.000 description 8

- 238000004080 punching Methods 0.000 description 8

- 239000000758 substrate Substances 0.000 description 8

- 230000000694 effects Effects 0.000 description 7

- 230000035515 penetration Effects 0.000 description 7

- -1 polyethylene Polymers 0.000 description 7

- 229910000019 calcium carbonate Inorganic materials 0.000 description 6

- 239000010445 mica Substances 0.000 description 6

- 229910052618 mica group Inorganic materials 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 230000004048 modification Effects 0.000 description 6

- 238000012986 modification Methods 0.000 description 6

- 239000002245 particle Substances 0.000 description 6

- 230000000630 rising effect Effects 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- 229920002472 Starch Polymers 0.000 description 5

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical group CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 5

- 230000002378 acidificating effect Effects 0.000 description 5

- 230000004888 barrier function Effects 0.000 description 5

- 239000000839 emulsion Substances 0.000 description 5

- 239000000945 filler Substances 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- 239000000454 talc Substances 0.000 description 5

- 229910052623 talc Inorganic materials 0.000 description 5

- 125000002091 cationic group Chemical group 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 238000011156 evaluation Methods 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 239000010893 paper waste Substances 0.000 description 4

- 229920001296 polysiloxane Polymers 0.000 description 4

- 239000008107 starch Substances 0.000 description 4

- 235000019698 starch Nutrition 0.000 description 4

- 239000004408 titanium dioxide Substances 0.000 description 4

- 229920001567 vinyl ester resin Polymers 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 3

- 238000010009 beating Methods 0.000 description 3

- 238000003490 calendering Methods 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- 238000007334 copolymerization reaction Methods 0.000 description 3

- 239000002655 kraft paper Substances 0.000 description 3

- 238000002372 labelling Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 239000011342 resin composition Substances 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 230000037303 wrinkles Effects 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- VSCWAEJMTAWNJL-UHFFFAOYSA-K aluminium trichloride Chemical compound Cl[Al](Cl)Cl VSCWAEJMTAWNJL-UHFFFAOYSA-K 0.000 description 2

- 125000000129 anionic group Chemical group 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000003623 enhancer Substances 0.000 description 2

- 125000004185 ester group Chemical group 0.000 description 2

- 239000011086 glassine Substances 0.000 description 2

- 239000003292 glue Substances 0.000 description 2

- 229920000578 graft copolymer Polymers 0.000 description 2

- 239000011121 hardwood Substances 0.000 description 2

- 239000012943 hotmelt Substances 0.000 description 2

- 229910052900 illite Inorganic materials 0.000 description 2

- 239000001023 inorganic pigment Substances 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- VGIBGUSAECPPNB-UHFFFAOYSA-L nonaaluminum;magnesium;tripotassium;1,3-dioxido-2,4,5-trioxa-1,3-disilabicyclo[1.1.1]pentane;iron(2+);oxygen(2-);fluoride;hydroxide Chemical compound [OH-].[O-2].[O-2].[O-2].[O-2].[O-2].[F-].[Mg+2].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[K+].[K+].[K+].[Fe+2].O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2.O1[Si]2([O-])O[Si]1([O-])O2 VGIBGUSAECPPNB-UHFFFAOYSA-L 0.000 description 2

- 239000003002 pH adjusting agent Substances 0.000 description 2

- 239000013054 paper strength agent Substances 0.000 description 2

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 229940014800 succinic anhydride Drugs 0.000 description 2

- 239000012209 synthetic fiber Substances 0.000 description 2

- 229920002994 synthetic fiber Polymers 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- SAHQQCUQWHJOCV-SNAWJCMRSA-N (e)-2-ethenylbut-2-enoic acid Chemical compound C\C=C(/C=C)C(O)=O SAHQQCUQWHJOCV-SNAWJCMRSA-N 0.000 description 1

- 238000001644 13C nuclear magnetic resonance spectroscopy Methods 0.000 description 1

- 238000005160 1H NMR spectroscopy Methods 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 1

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 229920002488 Hemicellulose Polymers 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- 240000000797 Hibiscus cannabinus Species 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 239000005909 Kieselgur Substances 0.000 description 1

- 229920000881 Modified starch Polymers 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000002202 Polyethylene glycol Chemical class 0.000 description 1

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 229920002522 Wood fibre Polymers 0.000 description 1

- XYOWBKPNPPIQLH-UHFFFAOYSA-N [Na].[Si].[Si].[Si].[Si] Chemical compound [Na].[Si].[Si].[Si].[Si] XYOWBKPNPPIQLH-UHFFFAOYSA-N 0.000 description 1

- KXKVLQRXCPHEJC-UHFFFAOYSA-N acetic acid trimethyl ester Natural products COC(C)=O KXKVLQRXCPHEJC-UHFFFAOYSA-N 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- ANBBXQWFNXMHLD-UHFFFAOYSA-N aluminum;sodium;oxygen(2-) Chemical compound [O-2].[O-2].[Na+].[Al+3] ANBBXQWFNXMHLD-UHFFFAOYSA-N 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 239000012752 auxiliary agent Substances 0.000 description 1

- 230000000740 bleeding effect Effects 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- GBAOBIBJACZTNA-UHFFFAOYSA-L calcium sulfite Chemical compound [Ca+2].[O-]S([O-])=O GBAOBIBJACZTNA-UHFFFAOYSA-L 0.000 description 1

- 235000010261 calcium sulphite Nutrition 0.000 description 1

- 235000009120 camo Nutrition 0.000 description 1

- 239000004202 carbamide Substances 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 229920006319 cationized starch Polymers 0.000 description 1

- 238000005119 centrifugation Methods 0.000 description 1

- 235000005607 chanvre indien Nutrition 0.000 description 1

- 239000003610 charcoal Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- LPUZTLKYAOOFDX-QXMHVHEDSA-N ethenyl (z)-octadec-9-enoate Chemical compound CCCCCCCC\C=C/CCCCCCCC(=O)OC=C LPUZTLKYAOOFDX-QXMHVHEDSA-N 0.000 description 1

- YCUBDDIKWLELPD-UHFFFAOYSA-N ethenyl 2,2-dimethylpropanoate Chemical compound CC(C)(C)C(=O)OC=C YCUBDDIKWLELPD-UHFFFAOYSA-N 0.000 description 1

- XJELOQYISYPGDX-UHFFFAOYSA-N ethenyl 2-chloroacetate Chemical compound ClCC(=O)OC=C XJELOQYISYPGDX-UHFFFAOYSA-N 0.000 description 1

- MEGHWIAOTJPCHQ-UHFFFAOYSA-N ethenyl butanoate Chemical compound CCCC(=O)OC=C MEGHWIAOTJPCHQ-UHFFFAOYSA-N 0.000 description 1

- CMDXMIHZUJPRHG-UHFFFAOYSA-N ethenyl decanoate Chemical compound CCCCCCCCCC(=O)OC=C CMDXMIHZUJPRHG-UHFFFAOYSA-N 0.000 description 1

- GLVVKKSPKXTQRB-UHFFFAOYSA-N ethenyl dodecanoate Chemical compound CCCCCCCCCCCC(=O)OC=C GLVVKKSPKXTQRB-UHFFFAOYSA-N 0.000 description 1

- GFJVXXWOPWLRNU-UHFFFAOYSA-N ethenyl formate Chemical compound C=COC=O GFJVXXWOPWLRNU-UHFFFAOYSA-N 0.000 description 1

- UJRIYYLGNDXVTA-UHFFFAOYSA-N ethenyl hexadecanoate Chemical compound CCCCCCCCCCCCCCCC(=O)OC=C UJRIYYLGNDXVTA-UHFFFAOYSA-N 0.000 description 1

- LZWYWAIOTBEZFN-UHFFFAOYSA-N ethenyl hexanoate Chemical compound CCCCCC(=O)OC=C LZWYWAIOTBEZFN-UHFFFAOYSA-N 0.000 description 1

- AFSIMBWBBOJPJG-UHFFFAOYSA-N ethenyl octadecanoate Chemical compound CCCCCCCCCCCCCCCCCC(=O)OC=C AFSIMBWBBOJPJG-UHFFFAOYSA-N 0.000 description 1

- QBDADGJLZNIRFQ-UHFFFAOYSA-N ethenyl octanoate Chemical compound CCCCCCCC(=O)OC=C QBDADGJLZNIRFQ-UHFFFAOYSA-N 0.000 description 1

- BLCTWBJQROOONQ-UHFFFAOYSA-N ethenyl prop-2-enoate Chemical compound C=COC(=O)C=C BLCTWBJQROOONQ-UHFFFAOYSA-N 0.000 description 1

- UIWXSTHGICQLQT-UHFFFAOYSA-N ethenyl propanoate Chemical compound CCC(=O)OC=C UIWXSTHGICQLQT-UHFFFAOYSA-N 0.000 description 1

- ZQZUENMXBZVXIZ-UHFFFAOYSA-N ethenyl tetradecanoate Chemical compound CCCCCCCCCCCCCC(=O)OC=C ZQZUENMXBZVXIZ-UHFFFAOYSA-N 0.000 description 1

- 238000012854 evaluation process Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 150000002334 glycols Chemical class 0.000 description 1

- 239000010440 gypsum Substances 0.000 description 1

- 229910052602 gypsum Inorganic materials 0.000 description 1

- 239000011487 hemp Substances 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 235000019426 modified starch Nutrition 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000012466 permeate Substances 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001223 polyethylene glycol Chemical class 0.000 description 1

- 229920006254 polymer film Polymers 0.000 description 1

- 239000003505 polymerization initiator Substances 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 description 1

- 239000013055 pulp slurry Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 125000000467 secondary amino group Chemical class [H]N([*:1])[*:2] 0.000 description 1

- 239000004447 silicone coating Substances 0.000 description 1

- 229910001388 sodium aluminate Inorganic materials 0.000 description 1

- 239000011122 softwood Substances 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- 229920001909 styrene-acrylic polymer Polymers 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 239000002025 wood fiber Substances 0.000 description 1

- UGZADUVQMDAIAO-UHFFFAOYSA-L zinc hydroxide Chemical compound [OH-].[OH-].[Zn+2] UGZADUVQMDAIAO-UHFFFAOYSA-L 0.000 description 1

- 229940007718 zinc hydroxide Drugs 0.000 description 1

- 229910021511 zinc hydroxide Inorganic materials 0.000 description 1

Landscapes

- Paper (AREA)

Abstract

Description

(1)基紙の少なくとも一方の面に下塗り層を設けてなる剥離紙用原紙であって、前記基紙は、JIS P8121によるカナダ標準ろ水度が100〜300mlのパルプ繊維から構成されたものであり、前記基紙は、サイズ剤を含有し、前記下塗り層は、α−オレフィン変性ポリビニルアルコールと板状顔料を含有し、前記剥離紙用原紙のJIS P8122によるステキヒトサイズ度が、5〜20秒であることを特徴とする剥離紙用原紙。

本発明の剥離紙用原紙は、基紙と基紙の少なくとも一方の面に設けられた下塗り層とから構成されている。

本発明の剥離紙用原紙の基紙を抄造するのに使用するパルプとしては、広葉樹晒クラフトパルプ(以下LBKPと略記する)、針葉樹晒クラフトパルプ(以下NBKPと略記する)、古紙パルプを適宜混合して使用することが可能である。古紙パルプにはDIP、抄紙工程で発生する仕損品も含まれる。地合の均一性を考慮すると、LBKPの比率が多いほうが好ましい。また、必要に応じて任意の合成繊維や非木材繊維などを配合することが可能である。

剥離紙用原紙の基紙には、サイズ剤を含有させることが必要である。基紙はサイズ剤を含有することによって、基紙に後記する下塗り層を塗布する際に、下塗り剤が内部に浸透し過ぎることなく、表面付近に均一な下塗り層を設けることが可能となる。サイズ剤は元々インクがにじむことを防止する目的で添加されるものであるが、本発明では上記のような新たな効果を有することを見出している。

サイズ剤の含有量は、基紙に対して0.3質量%以上であることが好ましい。サイズ剤の含有量が0.3質量%未満であると、剥離紙用原紙のステキヒトサイズ度が低くなり、適度の透気度が得られないおそれがある。好ましいサイズ剤の含有量は0.4〜1.5質量%の範囲であり、より好ましいサイズ剤の含有量は0.5〜1.0質量%の範囲である。

剥離紙用原紙の基紙に、剥離剤樹脂を前記基紙表面に均一に留まるようにコントロールするために、基紙の少なくとも一方の面に下塗り層を設ける。

本発明において、下塗り層は、α−オレフィン変性ポリビニルアルコールと板状顔料を含有している。

α−オレフィン変性ポリビニルアルコールの主鎖の構成成分としては、酢酸ビニルモノマーに代表されるビニルエステルを80モル%以上含むポリマーをけん化して得られるポリマーが好ましく用いられる。α−オレフィン変性ポリビニルアルコールは、造膜性が良好であるため、ピンホールが少ない膜となり、剥離紙用原紙の王研式透気度を高くすることが可能である。また、バリヤ性、透明性においても優れているため、好ましく使用される。

本発明に使用される下塗り層には、α−オレフィン変性ポリビニルアルコールに板状顔料を配合することが必要である。板状顔料の種類については特に制約はなく、カオリン、タルク、イライト、マイカ、人工雲母、炭酸カルシウム、二酸化チタン、水酸化アルミニウム、シリカ等の無機顔料を適宜選定して使用することができる。顔料を最密充填する場合、球形顔料と比べて、板状顔料を用いると一般に空隙率は減少し、ち密な塗工層を形成できるため、品質上好ましい。

本発明で好ましく用いられる、アスペクト比が7以上の板状顔料としては、カオリン、タルク、イライト、マイカ、人工雲母、水酸化アルミニウム等が挙げられる。

上記のようにして、剥離紙用原紙の基紙の少なくとも一方の面に下塗り層を設けることによって、剥離紙用原紙を得ることができる。

剥離紙用原紙のステキヒトサイズ度(JIS P 8122:2004に準じて測定)は、5〜20秒であることが必要である。7〜15秒程度であることが好ましい。ステキヒトサイズ度が5〜20秒であると、剥離剤や粘着剤の浸透を適度に抑制することができる。剥離紙用原紙のステキヒトサイズ度は、サイズ剤の種類や含有量、下塗り層の構成、後記する平滑化処理等によって制御することができる。

本発明の剥離紙用原紙の製造方法について説明する。

本発明では、JIS P8121によるカナダ標準ろ水度が100〜300mlのパルプ繊維から構成され、サイズ剤を含有する基紙に対して、少なくとも一方の面に、α−オレフィン変性ポリビニルアルコールと板状顔料を含有する下塗り層を塗布する。そうすることで、JIS P8122によるステキヒトサイズ度が5〜20秒である剥離紙用原紙を製造することができる。

本発明では、上記のような紙質範囲にある剥離紙用原紙に、剥離剤樹脂を塗布し、乾燥させて、剥離剤層を形成させて、剥離紙を形成する。本発明での剥離剤樹脂としては、一般的にシリコーン樹脂、フッ素樹脂、アミノアルキド樹脂、ポリエステル樹脂等が例示できるが、通常は剥離品質、価格面から水性エマルション型、溶剤型または無溶剤型のシリコーン樹脂が使用される。特に、環境配慮面、作業者の安全面から水性エマルション型や無溶剤型への切替えが進んでおり、本発明では、無溶剤型シリコーン樹脂を使用することがより好ましい。中でも25℃における粘度が50〜1,000mPa・sである無溶剤型シリコーン樹脂がさらに好ましい。剥離剤樹脂を塗布する方法としては、バーコーター、エアナイフコーター、ダイレクトグラビアコーター、オフセットグラビアコーター、多段ロールコーター等が挙げられる。

粘着シートを製造する際には、剥離紙の剥離剤層の表面に、粘着剤を塗布し、乾燥した後、表面基材と貼り合せることによって形成する。粘着剤としては、例えば、天然ゴム、スチレン−ブタジエン共重合体、スチレン−イソプロピレンブロック共重合体、再生ゴム、合成ゴム等のゴム系、アクリル系、シリコーン系等の粘着剤が適宜使用される。これら粘着剤は、溶剤型、水性エマルション型、ホットメルト型、液状硬化型等の形態をしている。粘着剤の塗布量としては、乾燥質量で10〜40g/m2の範囲で適宜調整される。粘着剤の塗布量が、10g/m2未満では粘着力が低くなり過ぎ、ラベルを各種被着体に貼付した際にラベル浮きが発生するおそれがある。粘着剤の塗布量が40g/m2を超えるとラベルの打ち抜き加工時に粘着剤が粘着シート断面からはみ出し、その粘着剤が堆積してラベルの印刷面を汚したり、破損するおそれがある。なお、粘着剤を塗布する方法としては、リバースロールコーター、リバースグラビアコーター、バリオグラビアコーター、ナイフコーター、バーコーター、ダイコーター、カーテンコーター等が挙げられる。

撹拌機、温度計、エチレン導入管、窒素導入管、及び冷却機を備えた耐圧反応容器に、酢酸ビニル100部とメタノール30部を仕込み、次いで、窒素置換した後、圧力3.0kg/cm2になるようにエチレンを注入した。重合開始剤として2,2’−アゾビスイソブチロニトリルをメタノールに溶解した溶液を調整し、窒素ガスによるバブリングによって窒素置換した。上記単量体を仕込んだ反応容器を昇温し、内温が60℃に達したとき開始剤溶液を注入し、重合を開始した。3時間後に冷却した。脱エチレンし、次いで、減圧下に未反応酢酸ビニル単量体を除去し、エチレン変性されたポリ酢酸ビニルのメタノール溶液を得た。これにNaOHのメタノール溶液(NaOHの含有量10質量%)を添加してけん化反応を開始した。アルカリ溶液を添加して1分経過後、生成したゲル化物を粉砕機で粉砕し、さらに1時間放置してけん化反応を進行させた後、反応系内に酢酸メチルを加えて、残存するアルカリを部分的に中和した。白色固体の変性ポリビニルアルコールを濾別し、これにメタノールを加えて室温で3時間放置し、洗浄し、遠心分離法により脱液した。洗浄後の変性ポリビニルアルコールを遠心脱液し、次いで内温が90℃に保たれた乾燥機を用いて、窒素気流下(酸素濃度8%)に1日間乾燥処理を行い、チップ状の変性ポリビニルアルコールを得た。これを変性ポリビニルアルコール1とする。

該変性ポリビニルアルコール1は、重合度1200、けん化度98.6モル%、エチレン変性度2.0モル%であった。

なお、本発明において重合度およびけん化度は、JIS K 6726−1994「ポリビニルアルコール試験方法」の「3.7 平均重合度」および「3.5 けん化度」に従って求めた。また、エチレン変性度については、1H−NMRおよび13C−NMRによって解析して求めた。なお、エチレン変性度については市販のエチレン変性ポリビニルアルコール(クラレ社製:商品名「エバールL101」など)を標準物質とした。

圧力を4.0kg/cm2になるようにエチレンを注入したこと以外は、変性ポリビニルアルコール1と同様にして変性ポリビニルアルコールを製造した。これを変性ポリビニルアルコール2とする。

該変性ポリビニルアルコール2は、重合度1200、けん化度98.2モル%、エチレン変性度5.2モル%であった。

圧力を7.0kg/cm2になるようにエチレンを注入したこと以外は、変性ポリビニルアルコール1と同様にして変性ポリビニルアルコールを製造した。これを変性ポリビニルアルコール3とする。

該変性ポリビニルアルコール3は、重合度1200、けん化度98.4モル%、エチレン変性度16.4モル%であった。

(1)表面基材

表面基材として、坪量78g/m2の感熱紙(商品名:「LCB575」、王子イメージングメディア社製)を用いた。

LBKP70部とNBKP30部とからなる、カナダ標準ろ水度(カナディアン・スタンダード・フリーネス)250mlのパルプスラリー中に、絶乾パルプに対して紙力剤としてカチオン化澱粉(商品名:「ピラースターチP−3T」、ピラースターチ社製)0.3%、サイズ剤としてロジンサイズ剤(商品名:「サイズパインN−776」、荒川化学工業社製)0.5%、硫酸バンド1.0%を添加し定着させた後、長網抄紙機で抄紙濃度0.3%で抄紙し、オンマシンゲートロールコーターにて、α−オレフィン変性ポリビニルアルコール(エチレン変性ポリビニルアルコール1)150質量部とカオリン(商品名:「HT」、アスペクト比7、エンゲルハード社製)100質量部の12%混合液を塗工し、塗工量が乾燥質量で1.2g/m2となる下塗り層を設けた剥離紙用原紙を得た。ついで、この原紙をスーパーカレンダー処理し、高密度化することで、本発明の剥離紙用原紙を作成した。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は10秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は90,000秒、ISO2471による不透明度は70%であった。

上記剥離紙用原紙に3本オフセットグラビアコーターで、無溶剤型シリコーン樹脂(東レ・ダウコーング・シリコーン社製「LTC−1056L」)(25℃における粘度:250mPa・s)を架橋反応に必要な触媒と混合した後、1g/m2塗布・硬化し、剥離紙を得た。

次いで、この剥離紙のシリコーン塗布面に粘着剤(トーヨーケム社製「オリバインBPW6111」)を固形分として20g/m2となるように塗布乾燥した後、カール矯正のため粘着剤塗布の反対面にグラビアロールで水付け処理を行い、上記表面基材と貼り合せ、粘着シートを得た。

剥離紙用原紙の基紙の作製において、パルプのカナダ標準ろ水度(カナディアン・スタンダード・フリーネス)を100mlとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は10秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は130,000秒、ISO2471による不透明度は65%であった。

剥離紙用原紙の基紙の作製において、パルプのカナダ標準ろ水度(カナディアン・スタンダード・フリーネス)を300mlとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は9秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は85,000秒、ISO2471による不透明度は72%であった。

剥離紙用原紙の基紙の作製において、ロジンサイズ剤(商品名:「サイズパインN−776」、荒川化学工業社製)を0.3%、硫酸バンド0.6%とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は5秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は67,000秒、ISO2471による不透明度は69%であった。

剥離紙用原紙の基紙の作製において、ロジンサイズ剤(商品名:「サイズパインN−776」、荒川化学工業社製)を1.1%、硫酸バンド2.0%とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は19秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は110,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコールをエチレン変性ポリビニルアルコール2とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は11秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は140,000秒、ISO2471による不透明度は69%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコールをエチレン変性ポリビニルアルコール3とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は13秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は260,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の基紙の作製において、サイズ剤をアルケニル無水コハク酸(ASA)(商品名:「ファイブランF81K」、ナショナルスターチ社製)を0.1%、硫酸バンド0.5%とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は6秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は70,00 0秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、下塗り層の顔料を高アスペクト比のカオリン(商品名:「バリサーフHX」、アスペクト比100、イメリス ミネラルズ・ジャパン社製)とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は12秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は170,000秒、ISO2471による不透明度は71%であった。

剥離紙用原紙の作製において、下塗り層の顔料をナトリウム四珪素雲母(人造雲母)(商品名:「NTO−5」、アスペクト比1000、トピー工業社製)とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は12秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は300,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、下塗り層の顔料をタルク(商品名:「シュウエン」、アスペクト比約7、中央カオリン社製)とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は9秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は72,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、下塗り層の塗工量が乾燥質量で0.5g/m2となるとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は6秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は51,000秒、ISO2471による不透明度は69%であった。

剥離紙用原紙の作製において、下塗り層の塗工量が乾燥質量で3.8g/m2となるとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、72g/m2、JIS P8122によるステキヒトサイズ度は15秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は1,500,000秒、ISO2471による不透明度は73%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコール(エチレン変性ポリビニルアルコール1)を50質量部とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は8秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は50,000秒、ISO2471による不透明度は71%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコール(エチレン変性ポリビニルアルコール1)を300質量部とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は12秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は120,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、下塗り層の塗工量が乾燥質量で4.5g/m2となるとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、73g/m2、JIS P8122によるステキヒトサイズ度は15秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は2,000,000秒、ISO2471による不透明度は74%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコール(エチレン変性ポリビニルアルコール1)を40質量部とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は8秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は62,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコール(エチレン変性ポリビニルアルコール1)を330質量部とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は11秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は125,000秒、ISO2471による不透明度は69%であった。

剥離紙用原紙の基紙の作製において、パルプのカナダ標準ろ水度(カナディアン・スタンダード・フリーネス)を90mlとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は9秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は150,000秒、ISO2471による不透明度は64%であった。

剥離紙用原紙の基紙の作製において、パルプのカナダ標準ろ水度(カナディアン・スタンダード・フリーネス)を340mlとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は10秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は60,000秒、ISO2471による不透明度は72%であった。

剥離紙用原紙の基紙の作製において、ロジンサイズ剤(商品名:「サイズパインN−776」、荒川化学工業社製)を0.2%、硫酸バンド0.4%とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は2秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は41,000秒、ISO2471による不透明度は70%であった。

剥離紙用原紙の基紙の作製において、ロジンサイズ剤(商品名:「サイズパインN−776」、荒川化学工業社製)を2.0%、硫酸バンド2.5%とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は25秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は130,000秒、ISO2471による不透明度は69%であった。

剥離紙用原紙の作製において、α−オレフィン変性ポリビニルアルコールを一般ポリビニルアルコール(重合度1700、けん化度98.5モル%、エチレン変性度0モル%)に代えた以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は11秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は40,000秒、ISO2471による不透明度は71%であった。

剥離紙用原紙の作製において、下塗り層の顔料を板状ではない軽質炭酸カルシウム(商品名:「ブリリアント15」、白石カルシウム社製)とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は9秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は39,000秒、ISO2471による不透明度は72%であった。

剥離紙用原紙の作製において、下塗り層の顔料を板状ではないシリカ(商品名:「ミズカシルP527」、水澤化学工業社製)とした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は8秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は28,000秒、ISO2471による不透明度は72%であった。

剥離紙用原紙の作製において、下塗り層の塗工量が乾燥質量で0.3g/m2となるとした以外は、実施例1と同様にして粘着シートを得た。得られた剥離紙用原紙の調湿坪量は、70g/m2、JIS P8122によるステキヒトサイズ度は4秒、JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度は37,000秒、ISO2471による不透明度は70%であった。

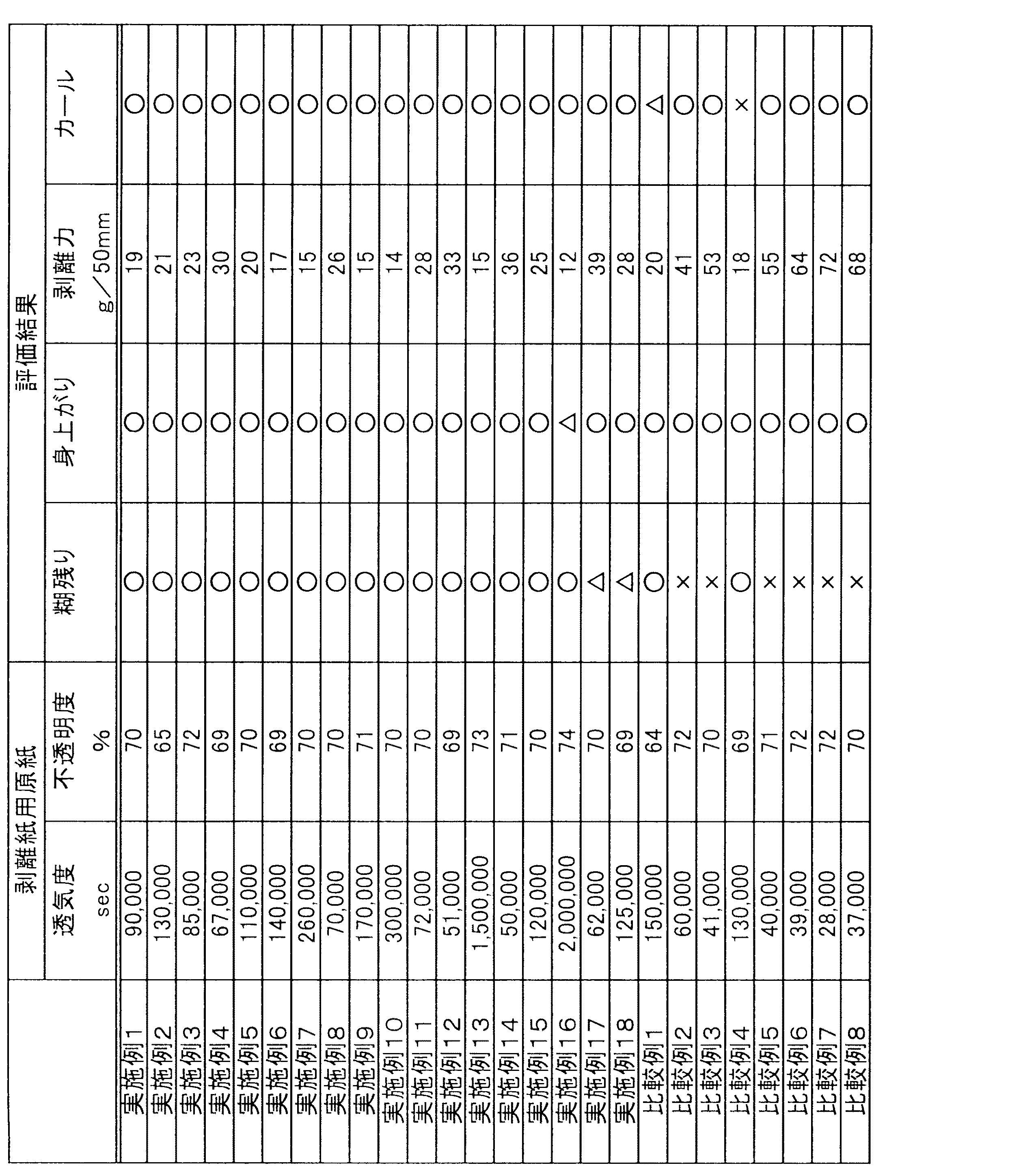

・身上がり適性

粘着シート220mm巾のロールを凸版輪転印刷機SKP−250A(三起社製)にて、速度20m/minで粕取りし、身上がりの有無を評価した。

○…身上がり発生せず

△…わずかに身上がり発生

×…身上がり発生

上記身上がり適性評価工程で、ロールに付着した糊量によって評価した。

○:糊残りがほとんど発生しない

△:糊残りが多少ある

×:糊残りがかなり目立つ

粘着ラベルを、引っ張り試験機を用いて180°の角度で剥離するのに要する力(g/50mm)を測定した。なお、引っ張りの速度は10m/分とした。40g/50mm以上は剥離性に劣ると判定した。

得られた粘着シートからA4サイズのサンプルを作成し20℃/65%RHの雰囲気下に4時間調湿し、平らなサンプル台の上にカールした側を上に置き、サンプルの4隅がサンプル台からどれだけ浮いたかを測定してその平均値を求めて、下記の基準で評価した。

○:0〜1.5cm未満

△:1.5cm以上〜3.0cm未満

×:3.0cm以上

一方、請求項1に規定した範囲から外れる比較例1〜8は、糊残り、身上がり、剥離力、カールのいずれか1つ以上の性能において、劣るものであった。

Claims (15)

- 基紙の少なくとも一方の面に下塗り層を設けてなる剥離紙用原紙であって、前記基紙は、JIS P8121によるカナダ標準ろ水度が100〜300mlのパルプ繊維から構成されたものであり、前記基紙は、サイズ剤を含有し、前記下塗り層は、α−オレフィン変性ポリビニルアルコールと板状顔料を含有し、前記剥離紙用原紙のJIS P8122によるステキヒトサイズ度が、5〜20秒であることを特徴とする剥離紙用原紙。

- JAPAN TAPPI 紙パルプ試験方法No.5−2:2000による王研式透気度が、50,000〜1,500,000秒である請求項1に記載の剥離紙用原紙。

- ISO2471による不透明度が、50〜75%である請求項1または請求項2に記載の剥離紙用原紙。

- 坪量が、40〜100g/m2である請求項1〜3のいずれか1項に記載の剥離紙用原紙。

- 前記下塗り層の付着量が0.5〜4.0g/m2である請求項1〜4のいずれか1項に記載の剥離紙用原紙。

- 前記下塗り層において、前記板状顔料100質量部に対して、前記α−オレフィン変性ポリビニルアルコールを50〜300質量部含有する請求項1〜5のいずれか1項に記載の剥離紙用原紙。

- 前記α−オレフィン変性ポリビニルアルコールが、α−オレフィンを1〜20モル%含有し、重合度200〜8000であり、けん化度80〜100モル%である請求項1〜6のいずれか1項に記載の剥離紙用原紙。

- 前記α−オレフィンがエチレンである請求項1〜7のいずれか1項に記載の剥離紙用原紙。

- 前記板状顔料のアスペクト比が7以上である請求項1〜8のいずれか1項に記載の剥離紙用原紙。

- 前記サイズ剤の含有量が、前記基紙に対して0.3質量%以上である請求項1〜9のいずれか1項に記載の剥離紙用原紙。

- 前記サイズ剤が、ロジン系サイズ剤である請求項1〜10のいずれか1項に記載の剥離紙用原紙。

- 前記請求項1〜11のいずれか1項に記載の剥離紙用原紙の下塗り層上に剥離剤層を設けた剥離紙。

- JIS P8121によるカナダ標準ろ水度が100〜300mlのパルプ繊維から構成され、サイズ剤を含有する基紙の少なくとも一方の面に、α−オレフィン変性ポリビニルアルコールと板状顔料を含有する下塗り層を設けて、JIS P8122によるステキヒトサイズ度が5〜20秒である剥離紙用原紙を製造する方法であって、ゲートロールコータを用いて、前記基紙に下塗り剤を塗布することを特徴とする剥離紙用原紙の製造方法。

- 下塗り剤を塗布した後に、乾燥し、金属ロールと樹脂ロールを含む複数のカレンダーロールを用いて平滑化処理を行うことを特徴とする請求項13に記載の剥離紙用原紙の製造方法。

- 剥離紙用原紙の水分率を10〜20質量%にした状態で平滑化処理を行うことを特徴とする請求項14に記載の剥離紙用原紙の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013075090A JP5983502B2 (ja) | 2013-03-29 | 2013-03-29 | 剥離紙用原紙、剥離紙および剥離紙用原紙の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013075090A JP5983502B2 (ja) | 2013-03-29 | 2013-03-29 | 剥離紙用原紙、剥離紙および剥離紙用原紙の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014198922A true JP2014198922A (ja) | 2014-10-23 |

| JP5983502B2 JP5983502B2 (ja) | 2016-08-31 |

Family

ID=52355995

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013075090A Active JP5983502B2 (ja) | 2013-03-29 | 2013-03-29 | 剥離紙用原紙、剥離紙および剥離紙用原紙の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5983502B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017078230A (ja) * | 2015-10-19 | 2017-04-27 | 王子ホールディングス株式会社 | 剥離紙用原紙及びその製造方法 |

| JP2020015990A (ja) * | 2018-07-24 | 2020-01-30 | 王子ホールディングス株式会社 | 剥離紙用原紙および剥離紙 |

| EP3604673A4 (en) * | 2017-03-30 | 2021-01-13 | Kuraray Co., Ltd. | RELEASE PAPER TUBE PAPER AND METHOD FOR MANUFACTURING THEREOF AND RELEASE PAPER |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04327300A (ja) * | 1991-04-24 | 1992-11-16 | Sanyo Kokusaku Pulp Co Ltd | 剥離紙用原紙 |

| JP2001295199A (ja) * | 2000-04-11 | 2001-10-26 | Kuraray Co Ltd | 剥離紙原紙 |

| JP2009203561A (ja) * | 2008-02-26 | 2009-09-10 | Oji Paper Co Ltd | 光電管適性を有する剥離紙用原紙および剥離紙 |

-

2013

- 2013-03-29 JP JP2013075090A patent/JP5983502B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04327300A (ja) * | 1991-04-24 | 1992-11-16 | Sanyo Kokusaku Pulp Co Ltd | 剥離紙用原紙 |

| JP2001295199A (ja) * | 2000-04-11 | 2001-10-26 | Kuraray Co Ltd | 剥離紙原紙 |

| JP2009203561A (ja) * | 2008-02-26 | 2009-09-10 | Oji Paper Co Ltd | 光電管適性を有する剥離紙用原紙および剥離紙 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017078230A (ja) * | 2015-10-19 | 2017-04-27 | 王子ホールディングス株式会社 | 剥離紙用原紙及びその製造方法 |

| EP3604673A4 (en) * | 2017-03-30 | 2021-01-13 | Kuraray Co., Ltd. | RELEASE PAPER TUBE PAPER AND METHOD FOR MANUFACTURING THEREOF AND RELEASE PAPER |

| US11352751B2 (en) | 2017-03-30 | 2022-06-07 | Kuraray Co., Ltd. | Release-paper base paper and method for producing same, and release paper |

| JP2020015990A (ja) * | 2018-07-24 | 2020-01-30 | 王子ホールディングス株式会社 | 剥離紙用原紙および剥離紙 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5983502B2 (ja) | 2016-08-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2012133487A1 (ja) | 塗工紙およびその製造方法 | |

| JP5272444B2 (ja) | 光電管適性を有する剥離紙用原紙および剥離紙 | |

| JP5983502B2 (ja) | 剥離紙用原紙、剥離紙および剥離紙用原紙の製造方法 | |

| JP2019052394A (ja) | キャストコート紙の製造方法 | |

| JP6954241B2 (ja) | 剥離紙用原紙および剥離紙 | |

| JP6394577B2 (ja) | 剥離紙用原紙及びその製造方法 | |

| JP6213319B2 (ja) | 剥離紙用原紙および剥離紙 | |

| JP3412658B2 (ja) | 剥離紙用基材及び剥離紙 | |

| JP2000345497A (ja) | 剥離紙用原紙、剥離紙及び粘着用シート並びに剥離紙用原紙の製造方法 | |

| JPH09137399A (ja) | 剥離紙の製造方法 | |

| JP2015166499A (ja) | 剥離紙用原紙および剥離紙 | |

| JPH111897A (ja) | 剥離紙および剥離紙の製造方法 | |

| JP6439650B2 (ja) | 剥離紙用原紙及びその製造方法 | |

| JPH0760905A (ja) | グラシン紙の製造方法 | |

| JP4523984B2 (ja) | 耐溶剤性に優れた塗工紙 | |

| JP3111583B2 (ja) | 再剥離性粘着シート | |

| JP2006274483A (ja) | 加工用原紙 | |

| JP3816333B2 (ja) | 剥離紙 | |

| JP2010242247A (ja) | 多層抄き紙 | |

| JP2019167663A (ja) | 工程剥離紙用原紙 | |

| JPH08284099A (ja) | 剥離紙用グラシン紙 | |

| JP2006336158A (ja) | キャスト塗被紙 | |

| JPH10204795A (ja) | グラシン紙 | |

| JP2010084241A (ja) | 塗工ライナーの製造方法 | |

| JP2011208309A (ja) | 工程剥離紙 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150612 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160426 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160428 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20160516 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160620 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160705 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160718 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5983502 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |