JP2012506777A - 被圧延材を圧延するための圧延ラインの多数の駆動装置の駆動負荷を調整するための方法、制御および/又は調節装置、記憶媒体、プログラムコードおよび圧延設備 - Google Patents

被圧延材を圧延するための圧延ラインの多数の駆動装置の駆動負荷を調整するための方法、制御および/又は調節装置、記憶媒体、プログラムコードおよび圧延設備 Download PDFInfo

- Publication number

- JP2012506777A JP2012506777A JP2011533684A JP2011533684A JP2012506777A JP 2012506777 A JP2012506777 A JP 2012506777A JP 2011533684 A JP2011533684 A JP 2011533684A JP 2011533684 A JP2011533684 A JP 2011533684A JP 2012506777 A JP2012506777 A JP 2012506777A

- Authority

- JP

- Japan

- Prior art keywords

- rolling

- rolling line

- rolled

- line

- control

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000005096 rolling process Methods 0.000 title claims abstract description 300

- 239000000463 material Substances 0.000 title claims abstract description 79

- 238000000034 method Methods 0.000 title claims abstract description 57

- 238000003860 storage Methods 0.000 title claims abstract description 9

- 238000011144 upstream manufacturing Methods 0.000 claims abstract description 31

- 238000005266 casting Methods 0.000 claims description 42

- 230000009467 reduction Effects 0.000 claims description 21

- 238000009749 continuous casting Methods 0.000 claims description 7

- 238000005516 engineering process Methods 0.000 claims description 7

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 230000007704 transition Effects 0.000 claims description 6

- 238000009434 installation Methods 0.000 claims description 4

- 239000002184 metal Substances 0.000 claims description 4

- 229910052751 metal Inorganic materials 0.000 claims description 4

- 230000008569 process Effects 0.000 description 25

- 230000008859 change Effects 0.000 description 16

- 238000009826 distribution Methods 0.000 description 6

- 230000008901 benefit Effects 0.000 description 4

- 230000033228 biological regulation Effects 0.000 description 4

- 239000007788 liquid Substances 0.000 description 3

- 230000004044 response Effects 0.000 description 3

- 229910000831 Steel Inorganic materials 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 238000005097 cold rolling Methods 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005098 hot rolling Methods 0.000 description 2

- 238000005184 irreversible process Methods 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 238000005457 optimization Methods 0.000 description 2

- 239000011265 semifinished product Substances 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000005555 metalworking Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000011112 process operation Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/46—Roll speed or drive motor control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/46—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling metal immediately subsequent to continuous casting

- B21B1/463—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling metal immediately subsequent to continuous casting in a continuous process, i.e. the cast not being cut before rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B35/00—Drives for metal-rolling mills, e.g. hydraulic drives

- B21B35/02—Drives for metal-rolling mills, e.g. hydraulic drives for continuously-operating mills

- B21B35/04—Drives for metal-rolling mills, e.g. hydraulic drives for continuously-operating mills each stand having its own motor or motors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2275/00—Mill drive parameters

- B21B2275/02—Speed

- B21B2275/06—Product speed

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Metal Rolling (AREA)

- Control Of Metal Rolling (AREA)

Abstract

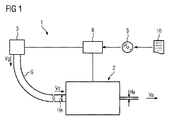

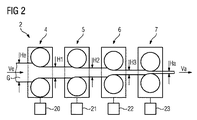

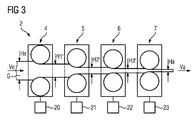

【解決手段】本発明は、被圧延材(G)を圧延するための圧延ライン(2)の多数の駆動装置(20,21,22,23)の駆動負荷を調整するための圧延設備、制御および/又は調節装置、プログラムコード、記憶媒体および方法に関する。圧延ライン(2)が多数の圧延スタンド(4,5,6,7)を有し、各圧延スタンド(4,5,6,7)に設けられたワークロールを駆動するために各圧延スタンド(4,5,6,7)に少なくとも1つの駆動装置(20,21,22,23)が付設され、駆動負荷が第1のパススケジュールによる圧延ライン(2)の動作に基づいて、基本的には第1の目標値に調整される。圧延中に駆動負荷が第1のパススケジュールとは異なる第2のパススケジュールによる運転に基づいて第1の目標値とは異なる第2の目標値に調整され、少なくとも第2の目標値の調整中に圧延ライン(2)への被圧延材(G)の入口速度(Ve)が、質量流れ方向において圧延ライン(2)の上流側に設けられた装置(3)の被圧延材(G)の出口速度(Vg)に依存して調整される。

【選択図】図1

Description

2 圧延ライン

3 鋳造装置

4〜7 圧延スタンド

8 制御および/又は調節装置

9 記憶媒体

10 プログラムコード

20〜23 駆動装置

G 被圧延材

H1〜H3 出口厚

H1’〜H3’出口厚

He 入口厚

Ha 出口厚

Ve 入口速度

Va 出口速度

Claims (10)

- 被圧延材(G)を圧延するための圧延ライン(2)の多数の駆動装置(20,21,22,23)の駆動負荷を調整するための方法であって、前記圧延ライン(2)が多数の圧延スタンド(4,5,6,7)を有し、当該各圧延スタンド(4,5,6,7)に含まれるワークロールを駆動するために、当該各圧延スタンド(4,5,6,7)には少なくとも1つの駆動装置(20,21,22,23)が付設されており、駆動負荷が、第1のパススケジュールによる圧延ライン(2)の動作に基づいて、基本的には第1の目標値に調整される方法において、

圧延中に、前記駆動負荷が、前記第1のパススケジュールとは異なった第2のパススケジュールに基づく第2の目標値の方向に調整され、少なくとも当該第2の目標値の調整中に、前記圧延ライン(2)への前記被圧延材(G)の入口速度(Ve)が、質量流れ方向において前記圧延ライン(2)よりも上流側に設けられた装置(3)の前記被圧延材(G)の出口速度(Vg)に依存して調整される

ことを特徴とする方法。 - 前記被圧延材(G)が、前記第1のパススケジュールに基づく前記圧延ライン(2)の運転の際および前記第2のパススケジュールに基づく前記圧延ライン(2)の運転の際に、同じ出口厚(Ha)に圧延される

ことを特徴とする請求項1記載の方法。 - 時間的に、前記圧延ライン(2)における前記被圧延材(G)の圧延中に行なわれる、前記圧延ラインの第1の出口厚(Ha)から前記圧延ライン(2)の第1とは異なる第2の出口厚(Ha)への移行の後に、前記方法が実行される

ことを特徴とする請求項1又は2記載の方法。 - 前記圧延ライン(2)と、前記被圧延材(G)の質量流れ方向で前記圧延ライン(2)よりも上流側に設けられた少なくとも1つの鋳造装置(3)とが、製造技術的に結合されている

ことを特徴とする請求項1から3のうち1つに記載の方法。 - 制御命令の実行時に制御および/又は調節装置(8)に請求項1から4のうち1つに記載の方法を実行するように指示する制御命令を有する、機械読取可能なプログラムコード(10)を備えた、多スタンドの圧延ライン(2)を含む、圧延設備(1)のための制御および/又は調節装置(8)。

- プログラムコードが制御および/又は調節装置(8)に請求項1乃至4の1つに記載の方法を実行するように指示する制御命令を有する、圧延設備(1)用の制御および/又は調節装置(8)のための機械読取可能なプログラムコード(10)。

- 請求項6記載の機械読取可能なプログラムコード(10)を記憶した記憶媒体(9)。

- 被圧延材(G)、特に金属被圧延材(G)を圧延するための多スタンドの圧延ライン(2)と、請求項5記載の制御および/又は調節装置(8)と、質量流れ方向において前記圧延ライン(2)の上流側に設けられた装置(3)の前記被圧延材(G)の出口速度(Va)を請求項5記載の制御および/又は調節装置(8)に供給するための装置とを備え、前記圧延ライン(2)の複数の前記圧延スタンド(4,5,6,7)が、前記制御および/又は調節装置(8)に作用的に結合されている圧延設備(1)。

- 前記圧延ライン(2)が、質量流れ方向において鋳造装置(3)の下流側に設けられた高圧下圧延機(ハイリダクションミル)および/又は仕上げラインとして構成されている

ことを特徴とする請求項8記載の圧延設備。 - 前記上流側に設けられた装置(3)が、2ロール式鋳造機(3’)として又は連続鋳造用鋳型として構成されている鋳造装置(3)である

ことを特徴とする請求項8又は9記載の圧延設備。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP08018950.9 | 2008-10-30 | ||

| EP08018950 | 2008-10-30 | ||

| PCT/EP2009/063859 WO2010049338A2 (de) | 2008-10-30 | 2009-10-22 | Verfahren zum einstellen einer antriebslast für eine mehrzahl an antrieben einer walzstrasse zum walzen von walzgut, steuer- und/oder regeleinrichtung, speichermedium, programmcode und walzanlage |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012506777A true JP2012506777A (ja) | 2012-03-22 |

| JP2012506777A5 JP2012506777A5 (ja) | 2012-05-10 |

Family

ID=40289237

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011533684A Pending JP2012506777A (ja) | 2008-10-30 | 2009-10-22 | 被圧延材を圧延するための圧延ラインの多数の駆動装置の駆動負荷を調整するための方法、制御および/又は調節装置、記憶媒体、プログラムコードおよび圧延設備 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US9138789B2 (ja) |

| EP (1) | EP2340133B2 (ja) |

| JP (1) | JP2012506777A (ja) |

| KR (2) | KR101581168B1 (ja) |

| CN (1) | CN102271831B (ja) |

| BR (1) | BRPI0919951B1 (ja) |

| PL (1) | PL2340133T5 (ja) |

| RU (1) | RU2510299C2 (ja) |

| WO (1) | WO2010049338A2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9138789B2 (en) | 2008-10-30 | 2015-09-22 | Siemens Aktiengesellschaft | Method for adjusting a drive load for a plurality of drives of a mill train for rolling rolling stock, control and/or regulation device, storage medium, program code and rolling mill |

| US9314828B2 (en) * | 2008-10-30 | 2016-04-19 | Siemens Aktiengesellschaft | Method for adjusting a discharge thickness of rolling stock that passes through a multi-stand mill train, control and/or regulation device and rolling mill |

| EP2527052A1 (de) * | 2011-05-24 | 2012-11-28 | Siemens Aktiengesellschaft | Betriebsverfahren für eine Walzstraße |

| US9630228B2 (en) * | 2012-01-19 | 2017-04-25 | Primetals Technologies USA LLC | Dual cascade control system for a long rolling mill |

| EP3714999B1 (de) * | 2019-03-28 | 2022-09-28 | Primetals Technologies Germany GmbH | Ermittlung einer anstellung eines walzgerüsts |

| JP7327332B2 (ja) * | 2020-09-18 | 2023-08-16 | 東芝三菱電機産業システム株式会社 | エッジドロップ制御装置 |

| CN114985490A (zh) * | 2022-05-30 | 2022-09-02 | 首钢京唐钢铁联合有限责任公司 | 一种十八辊冷轧设备及控制方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56117811A (en) * | 1980-02-19 | 1981-09-16 | Nippon Steel Corp | Controlling method for rolling work changeable thickness of traveling sheet |

| JPS5747509A (en) * | 1980-09-05 | 1982-03-18 | Kikai Syst Shinko Kyokai | Controlling method for speed of direct rolling mill united with continuous casting machine |

| JPS58138510A (ja) * | 1982-02-10 | 1983-08-17 | Toshiba Corp | 連続圧延機の走間板厚変更方法 |

| JPH05177223A (ja) * | 1992-01-06 | 1993-07-20 | Nippon Steel Corp | タンデム圧延機の走間スケジュール調整方法 |

| JPH06210338A (ja) * | 1991-08-23 | 1994-08-02 | Nisshin Steel Co Ltd | タンデム圧延機の板厚制御装置 |

| JPH08300010A (ja) * | 1995-03-03 | 1996-11-19 | Toshiba Corp | 熱間圧延方法および装置 |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1438856C3 (de) | 1963-11-04 | 1975-02-27 | Allmaenna Svenska Elektriska Ab, Vaesteraas (Schweden) | Antrieb für Walzwerke |

| US3787667A (en) * | 1971-01-06 | 1974-01-22 | Gen Electric | Computer controlled metal rolling mill |

| US3787587A (en) | 1971-12-22 | 1974-01-22 | G Weber | Accelerated aging of alcoholic beverages |

| SU608574A1 (ru) * | 1976-06-30 | 1978-05-30 | Всесоюзный Научно-Исследовательский Институт Автоматизации Черной Металлургии | Способ автоматического регулировани толщины полосы в непрерывном широкополосном стане |

| JPS60115317A (ja) | 1983-11-26 | 1985-06-21 | Sumitomo Metal Ind Ltd | タンデムミルの電流配分制御装置 |

| JPS60184415A (ja) * | 1984-02-29 | 1985-09-19 | Nisshin Steel Co Ltd | タンデムミルの加速/減速時の板厚制御方法 |

| US4745556A (en) | 1986-07-01 | 1988-05-17 | T. Sendzimir, Inc. | Rolling mill management system |

| DE4416364B4 (de) * | 1993-05-17 | 2004-10-28 | Siemens Ag | Verfahren und Regeleinrichtung zur Regelung eines Prozesses |

| US6044895A (en) * | 1993-12-21 | 2000-04-04 | Siemens Aktiengesellschaft | Continuous casting and rolling system including control system |

| DE4421005B4 (de) | 1994-06-18 | 2007-09-27 | Betriebsforschungsinstitut VDEh - Institut für angewandte Forschung GmbH | Vorrichtung zur Steuerung des Walzens |

| CN1070393C (zh) † | 1995-03-03 | 2001-09-05 | 株式会社东芝 | 热轧装置 |

| NL1007739C2 (nl) | 1997-12-08 | 1999-06-09 | Hoogovens Staal Bv | Werkwijze en inrichting voor het vervaardigen van een stalen band met hoge sterkte. |

| DE19625442B4 (de) * | 1996-06-26 | 2005-02-03 | Siemens Ag | Verfahren und Einrichtung zur Verringerung der Kantenanschärfung eines Walzbandes |

| DE19637917C2 (de) | 1996-09-17 | 1998-12-10 | Siemens Ag | Verfahren und Einrichtung zum Entwurf oder zur Steuerung des Prozeßablaufs einer Anlage der Grundstoffindustrie |

| CN1211476A (zh) * | 1997-09-12 | 1999-03-24 | 冶金工业部钢铁研究总院 | 板带轧制过程中的板形测量和控制方法 |

| JPH10137825A (ja) | 1996-11-07 | 1998-05-26 | Toshiba Corp | パススケジュール決定装置 |

| AR017713A1 (es) * | 1997-12-08 | 2001-09-12 | Hoogovens Staal Bv | Método para fabricar una cinta de acero de alta resistencia |

| JP2000167612A (ja) * | 1998-12-04 | 2000-06-20 | Toshiba Corp | 圧延機の最適パススケジュール決定方法及び装置 |

| KR100560807B1 (ko) * | 2001-07-06 | 2006-03-14 | 주식회사 포스코 | 연속식 압연기의 부하배분량 자동조정방법 |

| AT410767B (de) * | 2001-10-24 | 2003-07-25 | Voest Alpine Ind Anlagen | Verfahren und vorrichtung zur kontinuierlichen herstellung eines gewalzten metallbandes aus einermetallschmelze |

| WO2003078086A1 (de) * | 2002-03-15 | 2003-09-25 | Siemens Aktiengesellschaft | Rechnergestütztes ermittlungsverfahren für sollwerte für profil- und planheitsstellglieder |

| JP2006518670A (ja) * | 2003-02-25 | 2006-08-17 | シーメンス アクチエンゲゼルシヤフト | 金属帯の、特に加熱金属帯を圧延するための仕上げ圧延部における温度を調節するための方法 |

| FR2853570B1 (fr) | 2003-04-11 | 2005-07-01 | Vai Clecim | Procede et dispositif de regulation de l'epaisseur d'un produit lamine |

| JP4539548B2 (ja) * | 2005-12-08 | 2010-09-08 | 日本軽金属株式会社 | アルミニウム合金スラブ連続鋳造圧延ラインの速度同調システムおよびそれを用いたアルミニウム合金連続鋳造圧延スラブの製造設備および製造方法 |

| DE102007004053A1 (de) * | 2007-01-22 | 2008-07-31 | Siemens Ag | Gießanlage zum Gießen eines Gießguts und Verfahren zur Führung eines Gießguts aus einem Gießbehälter einer Gießanlage |

| DE102007031333A1 (de) * | 2007-07-05 | 2009-01-15 | Siemens Ag | Walzen eines Bandes in einer Walzstraße unter Nutzung des letzen Gerüsts der Walzstraße als Zugverringerer |

| US9138789B2 (en) | 2008-10-30 | 2015-09-22 | Siemens Aktiengesellschaft | Method for adjusting a drive load for a plurality of drives of a mill train for rolling rolling stock, control and/or regulation device, storage medium, program code and rolling mill |

| WO2010127929A1 (de) * | 2009-05-06 | 2010-11-11 | Siemens Aktiengesellschaft | Verfahren zum herstellen eines in einer walzstrasse einer walzanlage gewalzten walzguts, steuer- und/oder regeleinrichtung für eine walzanlage zur herstellung von gewalztem walzgut, walzanlage zur herstellung von gewalztem walzgut, maschinenlesbarer programmcode und speichermedium |

| JP5747509B2 (ja) | 2011-01-05 | 2015-07-15 | 富士ゼロックス株式会社 | 画像形成装置及び画像形成システム |

-

2009

- 2009-10-22 US US13/127,094 patent/US9138789B2/en active Active

- 2009-10-22 KR KR1020157005694A patent/KR101581168B1/ko active IP Right Grant

- 2009-10-22 KR KR1020117012136A patent/KR20110071024A/ko active Application Filing

- 2009-10-22 PL PL09748284.8T patent/PL2340133T5/pl unknown

- 2009-10-22 EP EP09748284.8A patent/EP2340133B2/de active Active

- 2009-10-22 WO PCT/EP2009/063859 patent/WO2010049338A2/de active Application Filing

- 2009-10-22 BR BRPI0919951A patent/BRPI0919951B1/pt active IP Right Grant

- 2009-10-22 JP JP2011533684A patent/JP2012506777A/ja active Pending

- 2009-10-22 RU RU2011121568/02A patent/RU2510299C2/ru active

- 2009-10-22 CN CN200980153365.5A patent/CN102271831B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56117811A (en) * | 1980-02-19 | 1981-09-16 | Nippon Steel Corp | Controlling method for rolling work changeable thickness of traveling sheet |

| JPS5747509A (en) * | 1980-09-05 | 1982-03-18 | Kikai Syst Shinko Kyokai | Controlling method for speed of direct rolling mill united with continuous casting machine |

| JPS58138510A (ja) * | 1982-02-10 | 1983-08-17 | Toshiba Corp | 連続圧延機の走間板厚変更方法 |

| JPH06210338A (ja) * | 1991-08-23 | 1994-08-02 | Nisshin Steel Co Ltd | タンデム圧延機の板厚制御装置 |

| JPH05177223A (ja) * | 1992-01-06 | 1993-07-20 | Nippon Steel Corp | タンデム圧延機の走間スケジュール調整方法 |

| JPH08300010A (ja) * | 1995-03-03 | 1996-11-19 | Toshiba Corp | 熱間圧延方法および装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102271831B (zh) | 2014-01-29 |

| CN102271831A (zh) | 2011-12-07 |

| KR20150036800A (ko) | 2015-04-07 |

| EP2340133B1 (de) | 2013-05-15 |

| RU2510299C2 (ru) | 2014-03-27 |

| KR20110071024A (ko) | 2011-06-27 |

| RU2011121568A (ru) | 2012-12-10 |

| PL2340133T3 (pl) | 2013-10-31 |

| BRPI0919951B1 (pt) | 2020-05-05 |

| US20110239722A1 (en) | 2011-10-06 |

| EP2340133A2 (de) | 2011-07-06 |

| WO2010049338A3 (de) | 2010-07-08 |

| EP2340133B2 (de) | 2023-07-19 |

| WO2010049338A2 (de) | 2010-05-06 |

| PL2340133T5 (pl) | 2024-12-02 |

| BRPI0919951A2 (pt) | 2016-02-16 |

| BRPI0919951A8 (pt) | 2017-10-24 |

| KR101581168B1 (ko) | 2015-12-30 |

| US9138789B2 (en) | 2015-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9314828B2 (en) | Method for adjusting a discharge thickness of rolling stock that passes through a multi-stand mill train, control and/or regulation device and rolling mill | |

| JP2012506777A (ja) | 被圧延材を圧延するための圧延ラインの多数の駆動装置の駆動負荷を調整するための方法、制御および/又は調節装置、記憶媒体、プログラムコードおよび圧延設備 | |

| CN103068502B (zh) | 借助于铸坯直接轧制联合装置制造轧件的方法,用于铸坯直接轧制联合装置的控制装置和/或调节装置和铸坯直接轧制联合装置 | |

| RU2579862C2 (ru) | Установка и способ производства металлических удлиненных изделий | |

| RU2503513C2 (ru) | Способ изготовления материала, прокатываемого в прокатном стане прокатной установки, управляющее и/или регулирующее устройство для прокатной установки для изготовления прокатываемого материала, прокатная установка для изготовления прокатываемого материала, машиночитаемый программный код и носитель для хранения данных | |

| CN103079719A (zh) | 通过全连续轧制或半连续轧制制造带钢的方法 | |

| CN110997169B (zh) | 无头轧制线的温度控制装置 | |

| RU2463127C2 (ru) | Способ непрерывного аустенитного проката изготовленной в процессе непрерывной отливки черновой полосы и комбинированная литейная и прокатная установка для выполнения способа | |

| JP2012506777A5 (ja) | ||

| US9638515B2 (en) | Method for actuating a tandem roll train, control and/or regulating device for a tandem roll train, machine-readable program code, storage medium and tandem roll train | |

| JP7404545B2 (ja) | 板状の金属製品を製造するための方法および装置 | |

| CN104837574B (zh) | 对带状轧件的宽度影响 | |

| JP4801782B1 (ja) | タンデム圧延機の動作制御方法及びこれを用いた熱延鋼板の製造方法 | |

| JP2692516B2 (ja) | 高張力鋼板の製造方法 | |

| JP5440288B2 (ja) | タンデム仕上圧延機及びその動作制御方法、並びに、熱延鋼板の製造装置及び熱延鋼板の製造方法 | |

| JP2001334304A (ja) | 熱間仕上圧延機の出側温度制御装置 | |

| JP2004268084A (ja) | タンデム圧延機の板厚制御方法 | |

| OA19989A (en) | Method and apparatus for producing flat metal products. | |

| JP2016073992A (ja) | 冷間圧延装置、冷間圧延方法および冷延鋼帯の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120209 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120209 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130813 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140715 |