JP2012246453A - タイヤ用ゴム組成物 - Google Patents

タイヤ用ゴム組成物 Download PDFInfo

- Publication number

- JP2012246453A JP2012246453A JP2011121492A JP2011121492A JP2012246453A JP 2012246453 A JP2012246453 A JP 2012246453A JP 2011121492 A JP2011121492 A JP 2011121492A JP 2011121492 A JP2011121492 A JP 2011121492A JP 2012246453 A JP2012246453 A JP 2012246453A

- Authority

- JP

- Japan

- Prior art keywords

- group

- rubber composition

- lignocellulose

- silicone

- tire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/80—Technologies aiming to reduce greenhouse gasses emissions common to all road transportation technologies

- Y02T10/86—Optimisation of rolling resistance, e.g. weight reduction

Landscapes

- Tires In General (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

【効果】本発明によれば、シリカを配合したゴム組成物中にシリコーン変性リグノセルロースを配合することにより、ゴム組成物の加硫速度が改善され、加硫ゴムのモジュラスの向上、転がり抵抗の低減、タイヤの軽量化を可能とし、更に環境に優しい材料であるバイオマス材料残渣のリグノセルロースの有効利用にもつながる。

【選択図】なし

Description

なお、ここで言う「リグノセルロース」は、木材成分であるリグニン、セルロース等を総称した名称である。

請求項1:

ジエン系ゴム100質量部、シリカ10〜100質量部及びシリコーン変性リグノセルロース1〜30質量部を含んでなることを特徴とするタイヤ用ゴム組成物。

請求項2:

前記シリコーン変性リグノセルロースが、リグノセルロースを20〜300℃で低温プラズマ処理した後に、シラン又はシリコーン化合物を化学吸着させたものであることを特徴とする請求項1記載のタイヤ用ゴム組成物。

請求項3:

シラン又はシリコーン化合物がSi−H基含有化合物であることを特徴とする請求項2記載のタイヤ用ゴム組成物。

請求項4:

前記シリコーン変性リグノセルロースが、シラン又はシリコーン化合物を化学吸着させた後、更に硫黄原子含有シランカップリング剤で化学吸着処理を行ったものであることを特徴とする請求項2又は3記載のタイヤ用ゴム組成物。

請求項5:

前記低温プラズマが、水蒸気、酸素又はアンモニアプラズマであることを特徴とする請求項2〜4のいずれか1項記載のタイヤ用ゴム組成物。

ここで、本発明において使用するジエン系ゴムは、タイヤ用として使用することができる任意のゴム、例えば天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエン共重合体ゴム(SBR)、各種変性ブチルゴム、エチレン−プロピレンゴム(EPDM)等を1種単独で又は2種以上の任意のブレンドで用いることができる。

本発明において使用することができるシリカには特に制限はなく、タイヤ用に使用することができる任意のシリカを用いることができる。しかしながら、ASTM D1993−03にて測定したBET比表面積が180m2/g以下のシリカが好ましく、更に好ましくは20〜178m2/gのシリカを用いることによって、転がり抵抗を更に低減させ

ることができる。このようなシリカとしては市販のものを用いることができ、例えばローディア(株)製Zeosil 165GR、東ソー・シリカ社製Nipsil ER等を挙げることができる。

本発明によれば、シリカ系コンパウンドにおいて、シリコーン変性リグノセルロースを配合することで、加硫コンパウンドのモジュラス向上、転がり抵抗の低減の効果、及びシリカの配合で遅くなる方向にあるコンパウンドの加硫速度を速める効果、更にタイヤの軽量化が達成される。

シリコーン変性リグノセルロースに使用されるリグノセルロースは、バイオマス燃料を抽出した際に残渣として得られるものの総称であり、木材成分であるセルロース及び/又はリグニンを含んだものである。含有量としてはバイオマスにセルロースが使用されるので、リグニンリッチのものとなる。形状は茶色〜褐色の粉末状のものである。ただし、これに限定されるものでなく、木材の廃材から取り出されたリグニン粉末でも構わない。

リグノセルロースの平均粒径は0.01〜100μmが好ましく、0.1〜80μmがより好ましく、特に好ましくは1〜50μmである。

プラズマとは気体が電離した状態をいい、プラズマ中では正と負の荷電粒子が高速で飛び回っており、且つ荷電粒子の間に大きなクーロン力が働くために粒子の持つ運動エネルギーは大きくなる。このため、高エネルギーの粒子によって結合を切られた原子や分子の存在により、プラズマ化した水蒸気や酸素は非常に強い酸化力や還元力を有する。このプラズマ処理を行うことにより、リグノセルロース表面に水酸基やカルボキシル基等が導入されるため、次のシリコーン処理をより効果的に行うことができる。

(式中、Rは同一もしくは異種の炭素数1〜20のアルキル基、又は炭素数1〜4のアルコキシ基であり、n=1、2又は3の整数である。)

H2Si(CH3)2、

H3Si(CH3)、

SiH4、

HSi(CH2CH3)3、

H2Si(CH2CH3)2、

H3Si(CHCH3)、

HSi(OCH3)3、

H2Si(OCH3)2、

H3Si(OCH3)、

HSi(OCH2CH3)3、

H2Si(OCH2CH3)2、

H3Si(OCH2CH3)

等が挙げられるが、好ましくは、HSi(OCH3)3、HSi(OCH2CH3)である。

(R2)d(R3)eSi−A (4)

(式中、R2は炭素数1〜3のアルコキシ基、R3は炭素数1〜40のアルキル基、アルケニル基又はアルキルポリエーテル基、Aは硫黄原子を含む官能基、dは1〜3の数、d+e=3である。)

−R4−Sx−R5−Si(R2)c(R3)d (5)

−R6−SH (6)

−R7−S−CO−R8 (7)

[シリコーン変性リグノセルロース(1)の調製]

あらかじめ乾燥させたリグノセルロース粉(バイオ燃料残渣、茶褐色粉末、平均粒子径30μm)を反応容器にセットし、高周波の出力を45W、周波数を13.56kHz、圧力0.6Torrに調整し、プラズマの温度を25℃に設定して酸素ガスを供給しながらから70分処理を行った。

シロキサン処理量は15質量%であった。

[シリコーン変性リグノセルロース(2)の調製]

上記製造例1の酸素ガスを水蒸気に代えた以外は製造例1と同様に処理を行いシリコーン変性リグノセルロース(2)を得た。シロキサン処理量は11質量%であった。

[シリコーン変性リグノセルロース(3)の調製]

上記製造例1の酸素ガスをアンモニアに代えた以外は製造例1と同様に処理を行いシリコーン変性リグノセルロース(3)を得た。シロキサン処理量は15質量%であった。

[シリコーン変性リグノセルロース(4)の調製]

あらかじめ乾燥させたリグノセルロース粉(バイオ燃料残渣、茶褐色粉末、平均粒子径30μm)を反応容器にセットし、高周波の出力を45W、周波数を13.56kHz、圧力0.6Torrに調整し、プラズマの温度を25℃に設定して酸素ガスを供給しながらから70分処理を行った。

その後減圧下(5mmHg)、200℃でγ−メルカプトプロピルトリメトキシシランを導入し、気相処理を行い、その後脱気処理をして未反応のシランを除去し、そこにアンモニアガスを導入して更に反応を行った。γ−メルカプトプロピルトリメトキシシラン処理量は5質量%であった。

[シリコーン変性リグノセルロース(5)の調製]

製造例4のγ−メルカプトプロピルトリメトキシシランをビス(3−トリエトキシシリルプロピル)ジスルフィドに代えた以外は同様に処理した。ビス(3−トリエトキシシリルプロピル)ジスルフィドの処理量は3質量%であった。

サンプルの調製

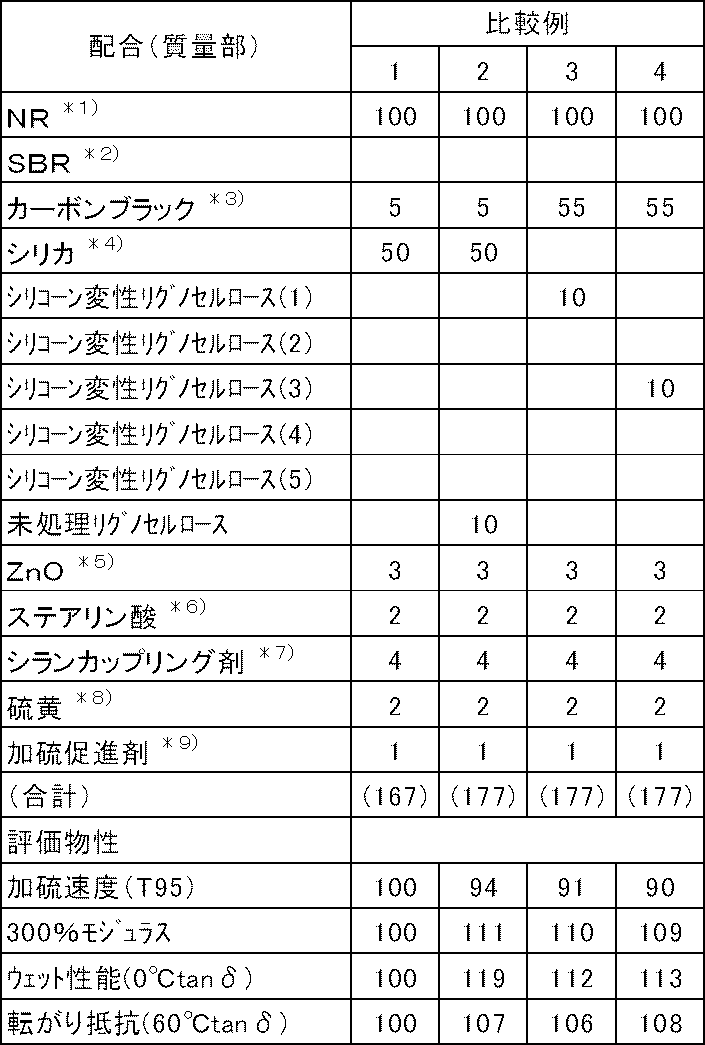

表1,2に示す配合において、加硫促進剤と硫黄を除く成分を1.8リットルの密閉型ミキサーで5分間混練し、150℃に達したときに放出してマスターバッチを得た。このマスターバッチに加硫促進剤と硫黄をオープンロールで混練し、ゴム組成物を得た。このゴム組成物を用いて以下に示す試験法で未加硫物性を評価した。結果は比較例1の値を100として指数表示して表1,2に示す。

加硫速度:JIS K6300−2に準拠してレオメータによりT95(160℃にて95%の加硫度に達する時間)を測定した。この値が小さいほど加硫速度が速く良好であることを示す。

*1:天然ゴム(TSR−20)

*2:日本ゼオン(株)製Nipol 1502

*3:東海カーボン(株)製シーストN

*4:ローディア(株)製Zeosil 165GR(BET=165m2/g)

*5:正同化学工業(株)製酸化亜鉛3種

*6:日油(株)製ビーズステアリン酸

*7:信越化学工業(株)製ビス−[3−(トリエトキシシリル)−プロピル]テトラスルフィド(KBE−846)

*8:鶴見化学工業(株)製金華印油入微粉硫黄

*9:大内新興化学工業(株)製N−シクロヘキシル−2−ベンゾチアジルスルフェンアミド(ノクセラーCZ−G)

Claims (5)

- ジエン系ゴム100質量部、シリカ10〜100質量部及びシリコーン変性リグノセルロース1〜30質量部を含んでなることを特徴とするタイヤ用ゴム組成物。

- 前記シリコーン変性リグノセルロースが、リグノセルロースを20〜300℃で低温プラズマ処理した後に、シラン又はシリコーン化合物を化学吸着させたものであることを特徴とする請求項1記載のタイヤ用ゴム組成物。

- シラン又はシリコーン化合物がSi−H基含有化合物であることを特徴とする請求項2記載のタイヤ用ゴム組成物。

- 前記シリコーン変性リグノセルロースが、シラン又はシリコーン化合物を化学吸着させた後、更に硫黄原子含有シランカップリング剤で化学吸着処理を行ったものであることを特徴とする請求項2又は3記載のタイヤ用ゴム組成物。

- 前記低温プラズマが、水蒸気、酸素又はアンモニアプラズマであることを特徴とする請求項2〜4のいずれか1項記載のタイヤ用ゴム組成物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011121492A JP5614372B2 (ja) | 2011-05-31 | 2011-05-31 | タイヤ用ゴム組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011121492A JP5614372B2 (ja) | 2011-05-31 | 2011-05-31 | タイヤ用ゴム組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012246453A true JP2012246453A (ja) | 2012-12-13 |

| JP5614372B2 JP5614372B2 (ja) | 2014-10-29 |

Family

ID=47467217

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011121492A Active JP5614372B2 (ja) | 2011-05-31 | 2011-05-31 | タイヤ用ゴム組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5614372B2 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103923351A (zh) * | 2014-04-25 | 2014-07-16 | 安徽理工大学 | 一种木质纤维素/蒙脱土橡胶补强剂的制备方法及橡胶的补强方法 |

| JP2015521241A (ja) * | 2012-06-01 | 2015-07-27 | コンパニー ゼネラール デ エタブリッスマン ミシュラン | プラズマによるテキスタイル補強要素の処理方法 |

| JP2023511672A (ja) * | 2020-06-01 | 2023-03-22 | 南京工業大学 | 改質リグニン補強型ゴム及びその製造方法 |

| WO2024048141A1 (ja) * | 2022-09-02 | 2024-03-07 | 株式会社ブリヂストン | 硫黄リサイクルシステム |

| JP2024045582A (ja) * | 2018-10-22 | 2024-04-02 | ビルラ カーボン ユー.エス.エー.,インコーポレイティド | エラストマー化合物中でのナノセルロース分散を改善するための方法、及びエラストマー化合物中に分散されたナノセルロースを含む組成物 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63113082A (ja) * | 1985-07-29 | 1988-05-18 | Shiseido Co Ltd | 改質粉体 |

| JPH11157303A (ja) * | 1997-09-24 | 1999-06-15 | Goodyear Tire & Rubber Co:The | アイストラクションのためのタイヤトレッド |

| JP2002114868A (ja) * | 2000-10-05 | 2002-04-16 | Sumitomo Rubber Ind Ltd | スタッドレスタイヤ用ゴム組成物 |

| JP2005075856A (ja) * | 2003-08-28 | 2005-03-24 | Sumitomo Rubber Ind Ltd | タイヤ用ゴム組成物 |

| JP2006282790A (ja) * | 2005-03-31 | 2006-10-19 | Yokohama Rubber Co Ltd:The | 空気入りタイヤ用ゴム組成物 |

| JP2011006552A (ja) * | 2009-06-24 | 2011-01-13 | Toyo Tire & Rubber Co Ltd | ゴム組成物及びゴム用補強剤、並びにそれらの製造方法 |

-

2011

- 2011-05-31 JP JP2011121492A patent/JP5614372B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63113082A (ja) * | 1985-07-29 | 1988-05-18 | Shiseido Co Ltd | 改質粉体 |

| JPH11157303A (ja) * | 1997-09-24 | 1999-06-15 | Goodyear Tire & Rubber Co:The | アイストラクションのためのタイヤトレッド |

| JP2002114868A (ja) * | 2000-10-05 | 2002-04-16 | Sumitomo Rubber Ind Ltd | スタッドレスタイヤ用ゴム組成物 |

| JP2005075856A (ja) * | 2003-08-28 | 2005-03-24 | Sumitomo Rubber Ind Ltd | タイヤ用ゴム組成物 |

| JP2006282790A (ja) * | 2005-03-31 | 2006-10-19 | Yokohama Rubber Co Ltd:The | 空気入りタイヤ用ゴム組成物 |

| JP2011006552A (ja) * | 2009-06-24 | 2011-01-13 | Toyo Tire & Rubber Co Ltd | ゴム組成物及びゴム用補強剤、並びにそれらの製造方法 |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015521241A (ja) * | 2012-06-01 | 2015-07-27 | コンパニー ゼネラール デ エタブリッスマン ミシュラン | プラズマによるテキスタイル補強要素の処理方法 |

| CN103923351A (zh) * | 2014-04-25 | 2014-07-16 | 安徽理工大学 | 一种木质纤维素/蒙脱土橡胶补强剂的制备方法及橡胶的补强方法 |

| JP2024045582A (ja) * | 2018-10-22 | 2024-04-02 | ビルラ カーボン ユー.エス.エー.,インコーポレイティド | エラストマー化合物中でのナノセルロース分散を改善するための方法、及びエラストマー化合物中に分散されたナノセルロースを含む組成物 |

| JP7739497B2 (ja) | 2018-10-22 | 2025-09-16 | ビルラ カーボン ユー.エス.エー.,インコーポレイティド | エラストマー化合物中でのナノセルロース分散を改善するための方法、及びエラストマー化合物中に分散されたナノセルロースを含む組成物 |

| JP2023511672A (ja) * | 2020-06-01 | 2023-03-22 | 南京工業大学 | 改質リグニン補強型ゴム及びその製造方法 |

| JP7414331B2 (ja) | 2020-06-01 | 2024-01-16 | 南京工業大学 | 改質リグニン補強型ゴムの製造方法 |

| WO2024048141A1 (ja) * | 2022-09-02 | 2024-03-07 | 株式会社ブリヂストン | 硫黄リサイクルシステム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5614372B2 (ja) | 2014-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN104736624B (zh) | 轮胎胎面用橡胶组合物 | |

| JP4783356B2 (ja) | ゴム組成物 | |

| EP2960289B1 (en) | Rubber composition for tires, and pneumatic tire using same | |

| WO2013089069A1 (ja) | コンベアベルト用ゴム組成物、コンベアベルト及びベルトコンベア | |

| JP2011190450A (ja) | タイヤ用ゴム組成物 | |

| JP2011144324A (ja) | タイヤ用ゴム組成物及び空気入りタイヤ | |

| JP5614372B2 (ja) | タイヤ用ゴム組成物 | |

| JP2010270247A (ja) | タイヤ用ゴム組成物の製造方法 | |

| JP2014234378A (ja) | 有機珪素化合物、その製造方法、およびゴム組成物 | |

| WO2016039276A1 (ja) | 変性ゴム、ゴム組成物、及びタイヤ | |

| JP2016104840A (ja) | タイヤ用ゴム組成物 | |

| JP6213091B2 (ja) | アンダートレッド用ゴム組成物 | |

| JP2014031248A (ja) | コンベアベルト用ゴム組成物、コンベアベルト及びベルトコンベア | |

| JP5598365B2 (ja) | 変性ジエン系ゴムの製造方法 | |

| JP2002201278A (ja) | ゴム反応性ポリシロキサン及びそれを含むゴム組成物 | |

| JP5725365B2 (ja) | ゴム組成物、その架橋物及びそれらの製造方法 | |

| JP5318378B2 (ja) | ゴム製品の製造方法 | |

| US9976013B2 (en) | Rubber-silica composite and method for producing same, and rubber composition and pneumatic tire | |

| JP2013043900A (ja) | タイヤ用ゴム組成物、その製造方法及び空気入りタイヤ | |

| JPH11189680A (ja) | ゴム組成物 | |

| EP3981610A1 (en) | Silane coupling agent composition containing silane compound and protein denaturing agent, and rubber composition containing said composition | |

| JP2007031587A (ja) | タイヤ用ゴム組成物 | |

| JP4687056B2 (ja) | 補強性粒子の製造方法、重合体組成物及びその製造方法並びに加硫性ゴム組成物 | |

| EP4349903A1 (en) | Silane coupling agent composition and rubber composition comprising same | |

| JP2015172018A (ja) | 含硫黄有機珪素生成物、その製造方法、およびゴム組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130626 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140128 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140224 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140812 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140825 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5614372 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |