JP2012167174A - 接着剤組成物、接着シートおよび半導体装置の製造方法 - Google Patents

接着剤組成物、接着シートおよび半導体装置の製造方法 Download PDFInfo

- Publication number

- JP2012167174A JP2012167174A JP2011028835A JP2011028835A JP2012167174A JP 2012167174 A JP2012167174 A JP 2012167174A JP 2011028835 A JP2011028835 A JP 2011028835A JP 2011028835 A JP2011028835 A JP 2011028835A JP 2012167174 A JP2012167174 A JP 2012167174A

- Authority

- JP

- Japan

- Prior art keywords

- adhesive

- adhesive composition

- adhesive layer

- chip

- thermosetting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/26—Layer connectors, e.g. plate connectors, solder or adhesive layers; Manufacturing methods related thereto

- H01L24/28—Structure, shape, material or disposition of the layer connectors prior to the connecting process

- H01L24/29—Structure, shape, material or disposition of the layer connectors prior to the connecting process of an individual layer connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/102—Material of the semiconductor or solid state bodies

- H01L2924/1025—Semiconducting materials

- H01L2924/10251—Elemental semiconductors, i.e. Group IV

- H01L2924/10253—Silicon [Si]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

Landscapes

- Engineering & Computer Science (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Die Bonding (AREA)

- Dicing (AREA)

Abstract

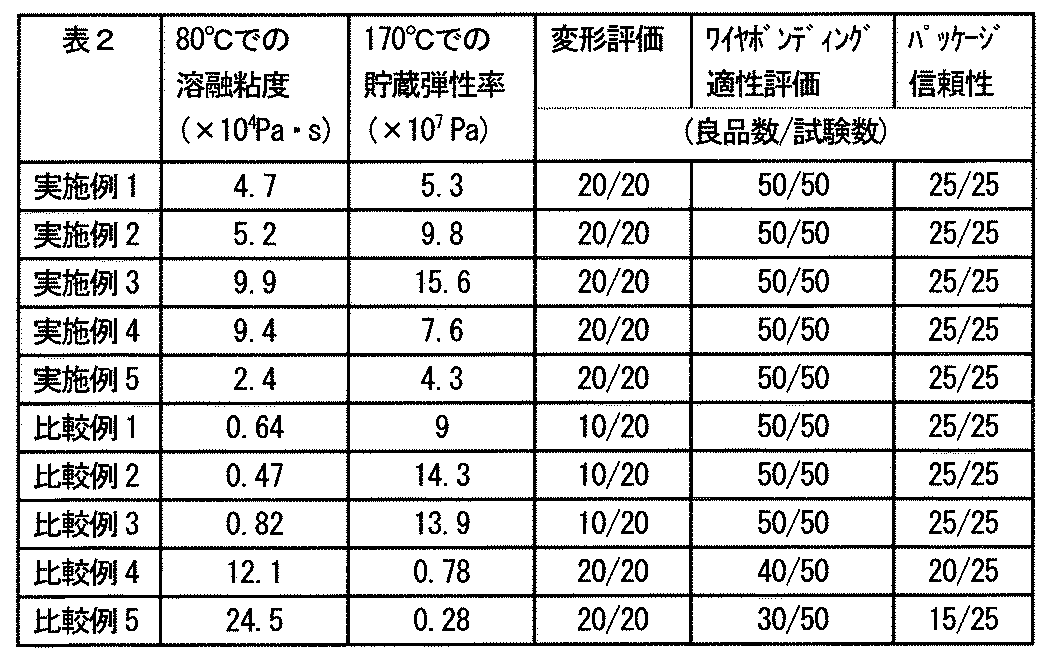

【解決手段】 本発明に係る接着剤組成物は、アクリル重合体(A)、エポキシ系熱硬化性樹脂(B)、および熱硬化剤(C)を含み、

熱硬化前の接着剤組成物の80℃における溶融粘度が1.0×104Pa・s以上であり、かつ、熱硬化後の接着剤組成物の170℃における貯蔵弾性率E’が1.0×107Pa以上であることを特徴としている。

【選択図】なし

Description

(1)アクリル重合体(A)、エポキシ系熱硬化性樹脂(B)、および熱硬化剤(C)を含む接着剤組成物であって、

熱硬化前の接着剤組成物の80℃における溶融粘度が1.0×104Pa・s以上であり、かつ、熱硬化後の接着剤組成物の170℃における貯蔵弾性率E’が1.0×107Pa以上である接着用組成物。

接着剤組成物に十分な接着性および造膜性(シート加工性)を付与するためにアクリル重合体(A)が用いられる。アクリル重合体(A)としては、従来公知のアクリル重合体を用いることができる。

エポキシ系熱硬化性樹脂(B)としては、種々のエポキシ樹脂を用いることができ、具体的には、多官能系エポキシ樹脂や、ビフェニル化合物、ビスフェノールAジグリシジルエーテルやその水添物、オルソクレゾールノボラックエポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェニレン骨格型エポキシ樹脂など、分子中に2官能以上有するエポキシ化合物が挙げられる。これらは1種単独で、または2種以上を組み合わせて用いることができる。

熱硬化剤(C)は、エポキシ系熱硬化性樹脂(B)に対する硬化剤として機能する。好ましい熱硬化剤(C)としては、1分子中にエポキシ基と反応しうる官能基を2個以上有する化合物が挙げられる。その官能基としてはフェノール性水酸基、アルコール性水酸基、アミノ基、カルボキシル基および酸無水物などが挙げられる。これらのうち好ましくはフェノール性水酸基、アミノ基、酸無水物などが挙げられ、さらに好ましくはフェノール性水酸基、アミノ基が挙げられる。

本発明に係る接着剤組成物は、上記アクリル重合体(A)、エポキシ系熱硬化性樹脂(B)および熱硬化剤(C)に加えて下記成分を含むことができる。

硬化促進剤(D)は、接着剤組成物の硬化速度を調整するために用いられる。好ましい硬化促進剤としては、トリエチレンジアミン、ベンジルジメチルアミン、トリエタノールアミン、ジメチルアミノエタノール、トリス(ジメチルアミノメチル)フェノールなどの3級アミン類;2−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾールなどのイミダゾール類;トリブチルホスフィン、ジフェニルホスフィン、トリフェニルホスフィンなどの有機ホスフィン類;テトラフェニルホスホニウムテトラフェニルボレート、トリフェニルホスフィンテトラフェニルボレートなどのテトラフェニルボロン塩などが挙げられる。これらは1種単独で、または2種以上混合して使用することができる。

カップリング剤(E)は、接着剤組成物の被着体に対する接着性、密着性を向上させるために用いてもよい。また、カップリング剤(E)を使用することで、接着剤組成物を硬化して得られる硬化物の耐熱性を損なうことなく、その耐水性を向上することができる。

接着剤組成物の初期接着力および凝集力を調節するために、架橋剤を添加することもできる。架橋剤(F)としては有機多価イソシアネート化合物、有機多価イミン化合物などが挙げられる。

本発明の接着剤組成物において、エネルギー線重合性化合物が配合されていてもよい。エネルギー線重合性化合物(G)を硬化することで、接着剤組成物の接着力を低減でき、後述する基材からの接着剤層の剥離力を適宜に調整することが可能になる。エネルギー線重合性化合物(G)は、エネルギー線重合性基を含み、紫外線、電子線等のエネルギー線の照射を受けると重合硬化する。このようなエネルギー線重合性化合物(G)として具体的には、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレートあるいは1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、オリゴエステルアクリレート、ウレタンアクリレート系オリゴマー、エポキシ変性アクリレート、ポリエーテルアクリレートおよびイタコン酸オリゴマーなどのアクリレート系化合物が挙げられる。また、エネルギー線重合性化合物(G)は、ジシクロペンタジエン骨格含有エネルギー線重合性化合物であってもよい。このような化合物は、分子内に少なくとも1つの重合性二重結合を有し、通常は、重量平均分子量が100〜30000、好ましくは300〜10000程度である。

本発明の接着剤組成物が、前述したエネルギー線重合性化合物(G)等のエネルギー線硬化成分を含有する場合には、その使用に際して、紫外線等のエネルギー線を照射して、エネルギー線重合性化合物を硬化させる。この際、該組成物中に光重合開始剤(H)を含有させることで、重合硬化時間ならびに光線照射量を少なくすることができる。

本発明の接着剤組成物には、上記の他に、必要に応じて各種添加剤が配合されてもよい。各種添加剤としては、熱可塑性樹脂、可塑剤、帯電防止剤、酸化防止剤、無機充填剤、顔料、染料などが挙げられる。

本発明に係る接着剤組成物は、上記各成分を適宜の割合で混合して得られる。混合に際しては、各成分を予め溶媒で希釈しておいてもよく、また混合時に溶媒を加えてもよい。

本発明に係る接着剤組成物は、その形態は特に限定はされないが、取り扱い性等の観点から、フィルム状に成膜して用いることが好ましい。フィルム状の接着剤組成物は、単層品として使用することもできるが、通常は、フィルム状の接着剤組成物(以下、接着剤層と呼ぶ)を基材上に剥離可能に形成してなる接着シートとして用いることが好ましい。本発明に係る接着シートの形状は、テープ状、ラベル状などあらゆる形状をとり得る。

本発明に係る半導体装置の製造方法は、上記接着シートの接着剤層に半導体ウエハを貼着し、該半導体ウエハをダイシングして半導体チップとし、該半導体チップ裏面に接着剤層を固着残存させて基材から剥離し、該半導体チップを有機基板やリードフレームのダイパッド部上、またはチップを積層する場合に別の半導体チップ上に該接着剤層を介して載置する工程を含む。

本発明に係る半導体装置の製造方法においては、まず、表面に回路が形成され、裏面が研削された半導体ウエハを準備する。

実施例、比較例で作成した接着シートの接着剤層(フィルム状接着剤組成物)を、厚さ0.2mmまで積層したのち、その後、直径10mmに打ち抜いたものをさらに厚さ15mmまで積層することで、測定用のサンプルを作成した。なお、接着剤層がエネルギー線重合性化合物(G)を含有する場合には、接着剤層を0.2mmまで積層したのちにエネルギー線(紫外線:230mW/cm2、240mJ/cm2)を照射し、エネルギー線重合性化合物を硬化し、その後、直径10mmに打ち抜いたものをさらに厚さ15mmまで積層することで、測定用のサンプルを作成した。次いで、キャピラリーレオメーター(島津製作所社製,CFT−100D)を用いて、試験開始温度50℃、昇温速度10℃/分、試験力50kgf、ダイ穴径0.5mmφ、ダイ長さ1.0mmの条件で溶融粘度を測定し、熱硬化前の接着剤組成物の80℃における溶融粘度を求めた。

実施例、比較例で作成した接着シートの接着剤層(フィルム状接着剤組成物)を、厚さ0.2mmまで積層し、140℃の環境下に1時間放置し、エポキシ系熱硬化性樹脂を完全に硬化させた。その後、5mm×25mmに切断することで測定用サンプルを作成した。最終的に、5mm×25mm×0.2mmの直方体の測定用サンプルを得た。なお、接着剤層がエネルギー線重合性化合物(G)を含有する場合には、接着剤層を0.2mmまで積層し、エネルギー線(紫外線:230mW/cm2、240mJ/cm2)を照射した後、140℃の環境下に1時間放置し、エポキシ系熱硬化性樹脂を完全に硬化させた。その後、5mm×25mmに切断することで測定用サンプルを作成した。

次いで、動的粘弾性測定装置(TAインスツルメント社製,DMA Q800)を用いて、試験開始温度0℃、試験終了温度300℃、昇温速度3℃/分、振動数11Hz、振幅20μmの条件で貯蔵弾性率E’を測定し、熱硬化後の接着剤組成物の170℃における貯蔵弾性率を求めた。

(1)半導体チップの製造

ドライポリッシュ処理したシリコンウエハ(150mm径、厚さ75μm)の研磨面に、実施例および比較例の接着シートの貼付をテープマウンター(リンテック社製、Adwill RAD2500)により行い、ウエハダイシング用リングフレームに固定した。その後、紫外線照射装置(リンテック社製、Adwill RAD2000)を用いて接着シートの基材面から紫外線を照射(350mW/cm2、190mJ/cm2)した。次いで、ダイシング装置(ディスコ社製、DFD651)を使用して8mm×8mmおよび6mm×6mmのチップサイズにダイシングし、接着剤層を有するシリコンチップを作成した。ダイシングの際の切り込み量については、接着シートの基材を20μm切り込むようにした。続いて、この接着剤層を有するシリコンチップを、接着シート側よりニードルで突き上げてピックアップした。

基板として、銅箔張り積層板(三菱ガス化学株式会社製、CCL-HL832HS)の銅箔に回路パターンが形成され、パターン上にソルダーレジスト(太陽インキ製 PSR4000 AUS303)を有しているBT基板を用いた(株式会社日立超LSI製)。上記(1)で得た8mm角のチップ(1段目チップ)を接着剤層とともにピックアップし、BT基板上に、該接着剤層を介して120℃、250gf、0.5秒間の条件で圧着した。上記(1)で得た6mm角のチップ(2段目チップ)を接着剤層とともにピックアップし、1段目チップ上に、120℃、250gf、0.5秒間の条件で圧着し、次いで140℃で1時間加熱して、接着剤層を充分に熱硬化させた。

その後、モールド樹脂(京セラケミカル株式会社製、KE-G1250)で封止厚400μmになるようにチップが搭載されたBT基板を封止した(封止装置:アピックヤマダ株式会社製 MPC-06M Trial Press)。その後、175℃で5時間かけてモールド樹脂を硬化させた。次いで、封止されたBT基板をダイシングテープ(リンテック株式会社製、Adwill D-510T)に貼付して、ダイシング装置(ディスコ社製、DFD651)を使用して12mm×12mmサイズにダイシングすることで表面実装性評価用の半導体パッケージを得た。

得られた半導体パッケージを85℃、85%RH条件下に168時間放置し、吸湿させた後、最高温度260℃、加熱時間1分間のIRリフロー条件での加熱を3回行った(リフロー炉:相模理工製WL-15-20DNX型)。この際に、接合部の浮き・剥がれの有無、パッケージクラック発生の有無を、断面観察および走査型超音波探傷装置(日立建機ファインテック株式会社製Hye-Focus)により評価した。

前記パッケージ信頼性評価の(1)および(2)と同様にしてチップ積層体を製造した。次いで、汎用の透明エポキシ樹脂でチップ積層体を埋包し、エポキシ樹脂を硬化後に、接着剤層の断面を観察できるように、樹脂封止されたチップ積層体を切断し、断面研磨した。得られたサンプルを顕微鏡観察して接着剤層の変形を評価した(キーエンス社製:VHX-1000)。サンプル20個中、チップ側面に対して接着剤層が内側に変形しているもの(エポキシ樹脂が1段目チップと2段目チップとの間の間隙または基板と1段目チップとの間の間隙に浸入したもの)を不良とし、変形が起きていないか、あるいはチップ側面に対して接着剤層が外側に変形しているものを良品として評価し、良品の個数を数えた。

#2000研磨したTEGウエハ(日立超LSIシステムズ製;PHASE0(ポリイミド塗布、アルミパッド開口部80μm角、150mm径、厚さ350μm))の研磨面に、実施例および比較例の接着シートをテープマウンター(リンテック社製;Adwill RAD250)により貼付し、ウエハダイシング用リングフレームに固定した。その後、紫外線照射装置(リンテック社製、Adwill RAD2000)を用いて接着シートの基材面から紫外線を照射(350mW/cm2、190mJ/cm2)した。次いで、ダイシング装置(ディスコ社製、DFD651)を使用して8mm×8mmのチップサイズにダイシングし、接着剤層を有するチップを作成した。得られたチップを、BT基板上に、接着剤層を介して120℃、250gf、0.5秒間の条件で圧着し、次いで140℃で1時間加熱して、接着剤層を充分に熱硬化させた。次いで、ワイヤーボンダ((株)新川製;UTC-470(φ25μm Au線ワイヤー、K&S社製;486FC-2052-R34キャピラリー))を用いて180℃、0.01秒間、荷重25gf、超音波出力30PLSでチップと基板間を50本のワイヤーでボンディングし、ぐらつきや位置ズレなどなくボンディングが可能なワイヤーの個数を求めた。

接着剤組成物を構成する各成分を下記に示す。

(A)アクリル重合体:n−ブチルアクリレート55質量部、メチルアクリレート10質量部、グリシジルメタクリレート20質量部、及び2−ヒドロキシエチルアクリレート15質量部からなる共重合体(重量平均分子量:90万、ガラス転移温度:−28℃)

(B)エポキシ系熱硬化性樹脂:

(B1)ビスフェノールF型エポキシ樹脂(三菱化学社製:YL983U, エポキシ当量170g/eq)

(B2)フェニレン骨格型エポキシ樹脂(日本化薬社製:EPPN-502H, エポキシ当量167g/eq)

(C)熱硬化剤:

(C1)ノボラック型フェノール樹脂(昭和高分子製:BRG-556, フェノール性水酸基当量103g/eq)

(C2)ノボラック型フェノール樹脂;(旭有機材社製:PAPS-PN4, フェノール性水酸基当量103g/eq)

(D)硬化促進剤:2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業株式会社製、キュアゾール2PHZ-PW)

(E)カップリング剤:γ−グリシドキシプロピルトリエトキシシラン(信越化学社製:KBE-403)

(F)架橋剤:トリレンジイソシアナート系架橋剤 (東洋インキ社製:BHS-8515)

(G)エネルギー線重合性化合物:ジシクロペンタジエン骨格を有するエネルギー線硬化性化合物(日本化薬製:KAYARAD R-684)

(H)光重合開始剤:1−ヒドロキシ−シクロヘキシル−フェニルケトン(チバ・スペシャリティ・ケミカルズ社製:イルガキュア184)

上記各成分を表1に記載の量(固形分量)で配合し、接着剤組成物を得た。得られた接着剤組成物のメチルエチルケトン溶液(固形濃度61質量%)を、シリコーン処理された剥離フィルム(リンテック株式会社製、SP−PET381031)上に乾燥後20μmの厚みになるように塗布、乾燥(乾燥条件:オーブンにて100℃、1分間)した後に基材(ポリエチレンフィルム、厚さ100μm、表面張力33mN/m)と貼り合せて、接着剤層を基材上に転写することで接着シートを得た。

Claims (4)

- アクリル重合体(A)、エポキシ系熱硬化性樹脂(B)、および熱硬化剤(C)を含む接着剤組成物であって、

熱硬化前の接着剤組成物の80℃における溶融粘度が1.0×104Pa・s以上であり、かつ、熱硬化後の接着剤組成物の170℃における貯蔵弾性率E’が1.0×107Pa以上である接着用組成物。 - 請求項1に記載の接着剤組成物をフィルム状に成膜してなるフィルム状接着剤組成物。

- 請求項2に記載のフィルム状接着剤組成物からなる接着剤層が基材上に剥離可能に形成されてなる接着シート。

- 請求項3に記載の接着シートの接着剤層に半導体ウエハを貼着し、該半導体ウエハをダイシングして半導体チップとし、該半導体チップ裏面に該接着剤層を固着残存させて基材から剥離し、該半導体チップをダイパッド部上、または別の半導体チップ上に該接着剤層を介して載置する工程を含む半導体装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028835A JP2012167174A (ja) | 2011-02-14 | 2011-02-14 | 接着剤組成物、接着シートおよび半導体装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028835A JP2012167174A (ja) | 2011-02-14 | 2011-02-14 | 接着剤組成物、接着シートおよび半導体装置の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167174A true JP2012167174A (ja) | 2012-09-06 |

Family

ID=46971627

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011028835A Pending JP2012167174A (ja) | 2011-02-14 | 2011-02-14 | 接着剤組成物、接着シートおよび半導体装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167174A (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015140408A (ja) * | 2014-01-29 | 2015-08-03 | 日立化成株式会社 | 接着剤組成物、接着剤組成物を用いた電子部材、及び半導体装置の製造方法 |

| WO2015115553A1 (ja) * | 2014-01-29 | 2015-08-06 | 日立化成株式会社 | 接着剤組成物、接着剤組成物を用いた半導体装置の製造方法、及び固体撮像素子 |

| JP2015229744A (ja) * | 2014-06-06 | 2015-12-21 | 東亞合成株式会社 | プラスチック製フィルム又はシート用活性エネルギー線硬化型接着剤組成物 |

| JP2016135856A (ja) * | 2015-01-15 | 2016-07-28 | リンテック株式会社 | 接着剤組成物、フィルム状接着剤及び積層体の製造方法 |

| US9920227B2 (en) | 2014-01-29 | 2018-03-20 | Hitachi Chemical Company, Ltd. | Resin composition, method for manufacturing semiconductor device using resin composition, and solid-state imaging element |

| US10358580B2 (en) | 2014-01-29 | 2019-07-23 | Hitachi Chemical Company, Ltd. | Adhesive composition, resin cured product obtained from adhesive composition, method for manufacturing semiconductor device using adhesive composition, and solid-state imaging element |

| WO2020196156A1 (ja) * | 2019-03-22 | 2020-10-01 | リンテック株式会社 | フィルム状接着剤及び半導体加工用シート |

| US11174415B2 (en) | 2015-11-09 | 2021-11-16 | Nitto Denko Corporation | Adhesion method, adhesion-structure, and adhesion kit |

| WO2024116451A1 (ja) * | 2022-11-29 | 2024-06-06 | 株式会社レゾナック | 接着剤フィルム、接着剤テープ、剥離フィルム付き接着剤テープ、半導体装置の製造方法及び半導体装置 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002265888A (ja) * | 2001-03-15 | 2002-09-18 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

| JP2004043762A (ja) * | 2001-08-27 | 2004-02-12 | Hitachi Chem Co Ltd | 接着シート並びに半導体装置及びその製造方法 |

| WO2005103180A1 (ja) * | 2004-04-20 | 2005-11-03 | Hitachi Chemical Co., Ltd. | 接着シート、半導体装置、及び半導体装置の製造方法 |

| JP2007270125A (ja) * | 2006-03-08 | 2007-10-18 | Hitachi Chem Co Ltd | 接着シート、一体型シート、半導体装置、及び半導体装置の製造方法 |

| JP2009120830A (ja) * | 2007-10-24 | 2009-06-04 | Hitachi Chem Co Ltd | 接着シート及びこれを用いた半導体装置およびその製造方法 |

| JP2009135506A (ja) * | 2008-12-17 | 2009-06-18 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

| JP2009267321A (ja) * | 2008-04-04 | 2009-11-12 | Hitachi Chem Co Ltd | 接着シート、一体型シート、半導体装置、及び半導体装置の製造方法 |

| JP2010182816A (ja) * | 2009-02-04 | 2010-08-19 | Nitto Denko Corp | 熱硬化型ダイボンドフィルム |

| JP2011214006A (ja) * | 2011-06-17 | 2011-10-27 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

-

2011

- 2011-02-14 JP JP2011028835A patent/JP2012167174A/ja active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002265888A (ja) * | 2001-03-15 | 2002-09-18 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

| JP2004043762A (ja) * | 2001-08-27 | 2004-02-12 | Hitachi Chem Co Ltd | 接着シート並びに半導体装置及びその製造方法 |

| WO2005103180A1 (ja) * | 2004-04-20 | 2005-11-03 | Hitachi Chemical Co., Ltd. | 接着シート、半導体装置、及び半導体装置の製造方法 |

| JP2007270125A (ja) * | 2006-03-08 | 2007-10-18 | Hitachi Chem Co Ltd | 接着シート、一体型シート、半導体装置、及び半導体装置の製造方法 |

| JP2009120830A (ja) * | 2007-10-24 | 2009-06-04 | Hitachi Chem Co Ltd | 接着シート及びこれを用いた半導体装置およびその製造方法 |

| JP2009267321A (ja) * | 2008-04-04 | 2009-11-12 | Hitachi Chem Co Ltd | 接着シート、一体型シート、半導体装置、及び半導体装置の製造方法 |

| JP2009135506A (ja) * | 2008-12-17 | 2009-06-18 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

| JP2010182816A (ja) * | 2009-02-04 | 2010-08-19 | Nitto Denko Corp | 熱硬化型ダイボンドフィルム |

| JP2011214006A (ja) * | 2011-06-17 | 2011-10-27 | Hitachi Chem Co Ltd | 接着フィルムおよびその用途ならびに半導体装置の製造方法 |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10808150B2 (en) | 2014-01-29 | 2020-10-20 | Hitachi Chemical Company, Ltd. | Resin composition, method for manufacturing semiconductor device using resin composition, and solid-state imaging element |

| WO2015115553A1 (ja) * | 2014-01-29 | 2015-08-06 | 日立化成株式会社 | 接着剤組成物、接着剤組成物を用いた半導体装置の製造方法、及び固体撮像素子 |

| JPWO2015115553A1 (ja) * | 2014-01-29 | 2017-03-23 | 日立化成株式会社 | 接着剤組成物、接着剤組成物を用いた半導体装置の製造方法、及び固体撮像素子 |

| US9868884B2 (en) | 2014-01-29 | 2018-01-16 | Hitachi Chemical Company, Ltd. | Adhesive composition, method for manufacturing semiconductor device using adhesive composition, and solid-state imaging element |

| US9920227B2 (en) | 2014-01-29 | 2018-03-20 | Hitachi Chemical Company, Ltd. | Resin composition, method for manufacturing semiconductor device using resin composition, and solid-state imaging element |

| US10358580B2 (en) | 2014-01-29 | 2019-07-23 | Hitachi Chemical Company, Ltd. | Adhesive composition, resin cured product obtained from adhesive composition, method for manufacturing semiconductor device using adhesive composition, and solid-state imaging element |

| JP2015140408A (ja) * | 2014-01-29 | 2015-08-03 | 日立化成株式会社 | 接着剤組成物、接着剤組成物を用いた電子部材、及び半導体装置の製造方法 |

| JP2015229744A (ja) * | 2014-06-06 | 2015-12-21 | 東亞合成株式会社 | プラスチック製フィルム又はシート用活性エネルギー線硬化型接着剤組成物 |

| JP2016135856A (ja) * | 2015-01-15 | 2016-07-28 | リンテック株式会社 | 接着剤組成物、フィルム状接着剤及び積層体の製造方法 |

| US11174415B2 (en) | 2015-11-09 | 2021-11-16 | Nitto Denko Corporation | Adhesion method, adhesion-structure, and adhesion kit |

| US11649379B2 (en) | 2015-11-09 | 2023-05-16 | Nitto Denko Corporation | Adhesion method, adhesion-structure, and adhesion kit |

| JPWO2020196156A1 (ja) * | 2019-03-22 | 2020-10-01 | ||

| CN112930380A (zh) * | 2019-03-22 | 2021-06-08 | 琳得科株式会社 | 膜状粘合剂及半导体加工用片 |

| WO2020196156A1 (ja) * | 2019-03-22 | 2020-10-01 | リンテック株式会社 | フィルム状接着剤及び半導体加工用シート |

| CN112930380B (zh) * | 2019-03-22 | 2022-10-28 | 琳得科株式会社 | 膜状粘合剂及半导体加工用片 |

| JP7413356B2 (ja) | 2019-03-22 | 2024-01-15 | リンテック株式会社 | フィルム状接着剤及び半導体加工用シート |

| WO2024116451A1 (ja) * | 2022-11-29 | 2024-06-06 | 株式会社レゾナック | 接着剤フィルム、接着剤テープ、剥離フィルム付き接着剤テープ、半導体装置の製造方法及び半導体装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102143744B1 (ko) | 수지막 형성용 복합 시트 | |

| JP5917215B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP6393449B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP6250265B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5774322B2 (ja) | 半導体用接着剤組成物、半導体用接着シートおよび半導体装置の製造方法 | |

| CN101275062A (zh) | 粘合剂组合物、粘合片以及半导体装置的制造方法 | |

| JP2012167174A (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| KR102105515B1 (ko) | 다이싱ㆍ다이 본딩 시트 | |

| JP6833083B2 (ja) | フィルム状接着剤、接着シートおよび半導体装置の製造方法 | |

| WO2014192745A1 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP2008231366A (ja) | 粘接着剤組成物、粘接着シートおよび半導体装置の製造方法 | |

| JP2010189485A (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP6029544B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5237647B2 (ja) | 粘接着剤組成物、粘接着シートおよび半導体装置の製造方法 | |

| JP5662810B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| WO2013157567A1 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5513734B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5414256B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5005258B2 (ja) | 粘接着剤組成物、粘接着シートおよび半導体装置の製造方法 | |

| JP6279319B2 (ja) | 樹脂膜形成用複合シート | |

| JP2010189484A (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP5005325B2 (ja) | 粘接着剤組成物、粘接着シートおよび半導体装置の製造方法 | |

| JP5727811B2 (ja) | 半導体チップのピックアップ方法および半導体装置の製造方法 | |

| JP6029536B2 (ja) | 接着剤組成物、接着シートおよび半導体装置の製造方法 | |

| JP2009227892A (ja) | 粘接着剤組成物、粘接着シートおよび半導体装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131008 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20131008 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140519 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140527 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140725 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150120 |