JP2010000739A - ハードコート層付積層体 - Google Patents

ハードコート層付積層体 Download PDFInfo

- Publication number

- JP2010000739A JP2010000739A JP2008162986A JP2008162986A JP2010000739A JP 2010000739 A JP2010000739 A JP 2010000739A JP 2008162986 A JP2008162986 A JP 2008162986A JP 2008162986 A JP2008162986 A JP 2008162986A JP 2010000739 A JP2010000739 A JP 2010000739A

- Authority

- JP

- Japan

- Prior art keywords

- coat layer

- hard coat

- layer

- average particle

- inorganic particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000002245 particle Substances 0.000 claims abstract description 141

- 239000010954 inorganic particle Substances 0.000 claims abstract description 129

- 239000011347 resin Substances 0.000 claims abstract description 102

- 229920005989 resin Polymers 0.000 claims abstract description 102

- 229910044991 metal oxide Inorganic materials 0.000 claims abstract description 78

- 150000004706 metal oxides Chemical class 0.000 claims abstract description 78

- 239000000463 material Substances 0.000 claims abstract description 43

- 238000000576 coating method Methods 0.000 claims description 82

- 238000000034 method Methods 0.000 claims description 36

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 32

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 30

- 238000005268 plasma chemical vapour deposition Methods 0.000 claims description 28

- 238000011049 filling Methods 0.000 claims description 23

- 238000012545 processing Methods 0.000 claims description 18

- 230000008569 process Effects 0.000 claims description 5

- 230000003763 resistance to breakage Effects 0.000 abstract description 4

- 238000005336 cracking Methods 0.000 abstract description 2

- 239000010410 layer Substances 0.000 description 344

- 239000011248 coating agent Substances 0.000 description 66

- 239000010408 film Substances 0.000 description 61

- 239000007789 gas Substances 0.000 description 55

- 238000002360 preparation method Methods 0.000 description 43

- 208000028659 discharge Diseases 0.000 description 40

- 239000000758 substrate Substances 0.000 description 27

- 230000005684 electric field Effects 0.000 description 17

- -1 ethylene, propylene Chemical group 0.000 description 17

- 229910052751 metal Inorganic materials 0.000 description 17

- 239000002184 metal Substances 0.000 description 17

- 239000007788 liquid Substances 0.000 description 16

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 12

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 11

- 239000010409 thin film Substances 0.000 description 11

- 239000011230 binding agent Substances 0.000 description 10

- 238000011156 evaluation Methods 0.000 description 10

- 239000000203 mixture Substances 0.000 description 9

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 8

- MPIAGWXWVAHQBB-UHFFFAOYSA-N [3-prop-2-enoyloxy-2-[[3-prop-2-enoyloxy-2,2-bis(prop-2-enoyloxymethyl)propoxy]methyl]-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(COC(=O)C=C)(COC(=O)C=C)COCC(COC(=O)C=C)(COC(=O)C=C)COC(=O)C=C MPIAGWXWVAHQBB-UHFFFAOYSA-N 0.000 description 8

- 230000015572 biosynthetic process Effects 0.000 description 8

- 239000000178 monomer Substances 0.000 description 8

- 239000002904 solvent Substances 0.000 description 8

- 238000000354 decomposition reaction Methods 0.000 description 7

- 239000010419 fine particle Substances 0.000 description 7

- 239000011521 glass Substances 0.000 description 7

- 239000002994 raw material Substances 0.000 description 7

- 150000003377 silicon compounds Chemical class 0.000 description 7

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 6

- 239000004925 Acrylic resin Substances 0.000 description 6

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 6

- 238000001125 extrusion Methods 0.000 description 6

- 238000001035 drying Methods 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- 150000002902 organometallic compounds Chemical class 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- KCTAWXVAICEBSD-UHFFFAOYSA-N prop-2-enoyloxy prop-2-eneperoxoate Chemical compound C=CC(=O)OOOC(=O)C=C KCTAWXVAICEBSD-UHFFFAOYSA-N 0.000 description 5

- 239000011342 resin composition Substances 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- QNODIIQQMGDSEF-UHFFFAOYSA-N (1-hydroxycyclohexyl)-phenylmethanone Chemical compound C=1C=CC=CC=1C(=O)C1(O)CCCCC1 QNODIIQQMGDSEF-UHFFFAOYSA-N 0.000 description 4

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 4

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 4

- 239000004743 Polypropylene Substances 0.000 description 4

- 238000007792 addition Methods 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 238000005452 bending Methods 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- 229910052734 helium Inorganic materials 0.000 description 4

- 239000001307 helium Substances 0.000 description 4

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 4

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 4

- 229910052753 mercury Inorganic materials 0.000 description 4

- 239000004033 plastic Substances 0.000 description 4

- 229920001155 polypropylene Polymers 0.000 description 4

- 239000011148 porous material Substances 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- 238000005507 spraying Methods 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 3

- ZMANZCXQSJIPKH-UHFFFAOYSA-N Triethylamine Chemical compound CCN(CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-N 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 239000011247 coating layer Substances 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 239000000470 constituent Substances 0.000 description 3

- 238000001723 curing Methods 0.000 description 3

- 229910001873 dinitrogen Inorganic materials 0.000 description 3

- 150000002148 esters Chemical class 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 239000003504 photosensitizing agent Substances 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 229920001721 polyimide Polymers 0.000 description 3

- 229920000098 polyolefin Polymers 0.000 description 3

- 229920002451 polyvinyl alcohol Polymers 0.000 description 3

- 239000011164 primary particle Substances 0.000 description 3

- 239000012495 reaction gas Substances 0.000 description 3

- 238000004528 spin coating Methods 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 3

- 229910052724 xenon Inorganic materials 0.000 description 3

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical compound OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 2

- KUDUQBURMYMBIJ-UHFFFAOYSA-N 2-prop-2-enoyloxyethyl prop-2-enoate Chemical compound C=CC(=O)OCCOC(=O)C=C KUDUQBURMYMBIJ-UHFFFAOYSA-N 0.000 description 2

- VVBLNCFGVYUYGU-UHFFFAOYSA-N 4,4'-Bis(dimethylamino)benzophenone Chemical compound C1=CC(N(C)C)=CC=C1C(=O)C1=CC=C(N(C)C)C=C1 VVBLNCFGVYUYGU-UHFFFAOYSA-N 0.000 description 2

- KWOLFJPFCHCOCG-UHFFFAOYSA-N Acetophenone Chemical compound CC(=O)C1=CC=CC=C1 KWOLFJPFCHCOCG-UHFFFAOYSA-N 0.000 description 2

- 229910002012 Aerosil® Inorganic materials 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004697 Polyetherimide Substances 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 229910000019 calcium carbonate Inorganic materials 0.000 description 2

- 239000000378 calcium silicate Substances 0.000 description 2

- 229910052918 calcium silicate Inorganic materials 0.000 description 2

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 230000001143 conditioned effect Effects 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 238000007766 curtain coating Methods 0.000 description 2

- 230000006837 decompression Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 229920000840 ethylene tetrafluoroethylene copolymer Polymers 0.000 description 2

- 238000007765 extrusion coating Methods 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 239000003999 initiator Substances 0.000 description 2

- 229910052743 krypton Inorganic materials 0.000 description 2

- DNNSSWSSYDEUBZ-UHFFFAOYSA-N krypton atom Chemical compound [Kr] DNNSSWSSYDEUBZ-UHFFFAOYSA-N 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 2

- 229910052754 neon Inorganic materials 0.000 description 2

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 2

- 230000010355 oscillation Effects 0.000 description 2

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- 229920002492 poly(sulfone) Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 229920001230 polyarylate Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920005906 polyester polyol Polymers 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 229920001601 polyetherimide Polymers 0.000 description 2

- 229920000139 polyethylene terephthalate Polymers 0.000 description 2

- 239000005020 polyethylene terephthalate Substances 0.000 description 2

- 229920005862 polyol Polymers 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 229910052704 radon Inorganic materials 0.000 description 2

- SYUHGPGVQRZVTB-UHFFFAOYSA-N radon atom Chemical compound [Rn] SYUHGPGVQRZVTB-UHFFFAOYSA-N 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 229920003002 synthetic resin Polymers 0.000 description 2

- 239000000057 synthetic resin Substances 0.000 description 2

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 2

- YRHRIQCWCFGUEQ-UHFFFAOYSA-N thioxanthen-9-one Chemical class C1=CC=C2C(=O)C3=CC=CC=C3SC2=C1 YRHRIQCWCFGUEQ-UHFFFAOYSA-N 0.000 description 2

- 150000003609 titanium compounds Chemical class 0.000 description 2

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 2

- 210000002268 wool Anatomy 0.000 description 2

- 229910001928 zirconium oxide Inorganic materials 0.000 description 2

- HJIAMFHSAAEUKR-UHFFFAOYSA-N (2-hydroxyphenyl)-phenylmethanone Chemical compound OC1=CC=CC=C1C(=O)C1=CC=CC=C1 HJIAMFHSAAEUKR-UHFFFAOYSA-N 0.000 description 1

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 1

- MYWOJODOMFBVCB-UHFFFAOYSA-N 1,2,6-trimethylphenanthrene Chemical compound CC1=CC=C2C3=CC(C)=CC=C3C=CC2=C1C MYWOJODOMFBVCB-UHFFFAOYSA-N 0.000 description 1

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 1

- FDSUVTROAWLVJA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol;prop-2-enoic acid Chemical class OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)COCC(CO)(CO)CO FDSUVTROAWLVJA-UHFFFAOYSA-N 0.000 description 1

- FEWFXBUNENSNBQ-UHFFFAOYSA-N 2-hydroxyacrylic acid Chemical compound OC(=C)C(O)=O FEWFXBUNENSNBQ-UHFFFAOYSA-N 0.000 description 1

- GWZMWHWAWHPNHN-UHFFFAOYSA-N 2-hydroxypropyl prop-2-enoate Chemical compound CC(O)COC(=O)C=C GWZMWHWAWHPNHN-UHFFFAOYSA-N 0.000 description 1

- VFZKVQVQOMDJEG-UHFFFAOYSA-N 2-prop-2-enoyloxypropyl prop-2-enoate Chemical compound C=CC(=O)OC(C)COC(=O)C=C VFZKVQVQOMDJEG-UHFFFAOYSA-N 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- FERIUCNNQQJTOY-UHFFFAOYSA-M Butyrate Chemical compound CCCC([O-])=O FERIUCNNQQJTOY-UHFFFAOYSA-M 0.000 description 1

- FERIUCNNQQJTOY-UHFFFAOYSA-N Butyric acid Natural products CCCC(O)=O FERIUCNNQQJTOY-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 229920000298 Cellophane Polymers 0.000 description 1

- 229920002284 Cellulose triacetate Polymers 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- 239000002033 PVDF binder Substances 0.000 description 1

- 229920012266 Poly(ether sulfone) PES Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- DAKWPKUUDNSNPN-UHFFFAOYSA-N Trimethylolpropane triacrylate Chemical compound C=CC(=O)OCC(CC)(COC(=O)C=C)COC(=O)C=C DAKWPKUUDNSNPN-UHFFFAOYSA-N 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 235000010724 Wisteria floribunda Nutrition 0.000 description 1

- NNLVGZFZQQXQNW-ADJNRHBOSA-N [(2r,3r,4s,5r,6s)-4,5-diacetyloxy-3-[(2s,3r,4s,5r,6r)-3,4,5-triacetyloxy-6-(acetyloxymethyl)oxan-2-yl]oxy-6-[(2r,3r,4s,5r,6s)-4,5,6-triacetyloxy-2-(acetyloxymethyl)oxan-3-yl]oxyoxan-2-yl]methyl acetate Chemical compound O([C@@H]1O[C@@H]([C@H]([C@H](OC(C)=O)[C@H]1OC(C)=O)O[C@H]1[C@@H]([C@@H](OC(C)=O)[C@H](OC(C)=O)[C@@H](COC(C)=O)O1)OC(C)=O)COC(=O)C)[C@@H]1[C@@H](COC(C)=O)O[C@@H](OC(C)=O)[C@H](OC(C)=O)[C@H]1OC(C)=O NNLVGZFZQQXQNW-ADJNRHBOSA-N 0.000 description 1

- HVVWZTWDBSEWIH-UHFFFAOYSA-N [2-(hydroxymethyl)-3-prop-2-enoyloxy-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoate Chemical compound C=CC(=O)OCC(CO)(COC(=O)C=C)COC(=O)C=C HVVWZTWDBSEWIH-UHFFFAOYSA-N 0.000 description 1

- XRMBQHTWUBGQDN-UHFFFAOYSA-N [2-[2,2-bis(prop-2-enoyloxymethyl)butoxymethyl]-2-(prop-2-enoyloxymethyl)butyl] prop-2-enoate Chemical compound C=CC(=O)OCC(COC(=O)C=C)(CC)COCC(CC)(COC(=O)C=C)COC(=O)C=C XRMBQHTWUBGQDN-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 238000007754 air knife coating Methods 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- JUPQTSLXMOCDHR-UHFFFAOYSA-N benzene-1,4-diol;bis(4-fluorophenyl)methanone Chemical compound OC1=CC=C(O)C=C1.C1=CC(F)=CC=C1C(=O)C1=CC=C(F)C=C1 JUPQTSLXMOCDHR-UHFFFAOYSA-N 0.000 description 1

- ISAOCJYIOMOJEB-UHFFFAOYSA-N benzoin Chemical class C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 1

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- 150000008366 benzophenones Chemical class 0.000 description 1

- GCTPMLUUWLLESL-UHFFFAOYSA-N benzyl prop-2-enoate Chemical compound C=CC(=O)OCC1=CC=CC=C1 GCTPMLUUWLLESL-UHFFFAOYSA-N 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 150000001639 boron compounds Chemical class 0.000 description 1

- 229910052810 boron oxide Inorganic materials 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- HQABUPZFAYXKJW-UHFFFAOYSA-N butan-1-amine Chemical compound CCCCN HQABUPZFAYXKJW-UHFFFAOYSA-N 0.000 description 1

- FPCJKVGGYOAWIZ-UHFFFAOYSA-N butan-1-ol;titanium Chemical compound [Ti].CCCCO.CCCCO.CCCCO.CCCCO FPCJKVGGYOAWIZ-UHFFFAOYSA-N 0.000 description 1

- IAQRGUVFOMOMEM-UHFFFAOYSA-N butene Natural products CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 239000001506 calcium phosphate Substances 0.000 description 1

- 229910000389 calcium phosphate Inorganic materials 0.000 description 1

- 235000011010 calcium phosphates Nutrition 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- KBLWLMPSVYBVDK-UHFFFAOYSA-N cyclohexyl prop-2-enoate Chemical compound C=CC(=O)OC1CCCCC1 KBLWLMPSVYBVDK-UHFFFAOYSA-N 0.000 description 1

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 description 1

- VSYLGGHSEIWGJV-UHFFFAOYSA-N diethyl(dimethoxy)silane Chemical compound CC[Si](CC)(OC)OC VSYLGGHSEIWGJV-UHFFFAOYSA-N 0.000 description 1

- 239000003085 diluting agent Substances 0.000 description 1

- FSBVERYRVPGNGG-UHFFFAOYSA-N dimagnesium dioxido-bis[[oxido(oxo)silyl]oxy]silane hydrate Chemical compound O.[Mg+2].[Mg+2].[O-][Si](=O)O[Si]([O-])([O-])O[Si]([O-])=O FSBVERYRVPGNGG-UHFFFAOYSA-N 0.000 description 1

- JJQZDUKDJDQPMQ-UHFFFAOYSA-N dimethoxy(dimethyl)silane Chemical compound CO[Si](C)(C)OC JJQZDUKDJDQPMQ-UHFFFAOYSA-N 0.000 description 1

- AHUXYBVKTIBBJW-UHFFFAOYSA-N dimethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OC)(OC)C1=CC=CC=C1 AHUXYBVKTIBBJW-UHFFFAOYSA-N 0.000 description 1

- YYLGKUPAFFKGRQ-UHFFFAOYSA-N dimethyldiethoxysilane Chemical compound CCO[Si](C)(C)OCC YYLGKUPAFFKGRQ-UHFFFAOYSA-N 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000003618 dip coating Methods 0.000 description 1

- 239000012153 distilled water Substances 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- RAHHITDKGXOSCO-UHFFFAOYSA-N ethene;hydrochloride Chemical group Cl.C=C RAHHITDKGXOSCO-UHFFFAOYSA-N 0.000 description 1

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 1

- SBRXLTRZCJVAPH-UHFFFAOYSA-N ethyl(trimethoxy)silane Chemical compound CC[Si](OC)(OC)OC SBRXLTRZCJVAPH-UHFFFAOYSA-N 0.000 description 1

- LYCAIKOWRPUZTN-UHFFFAOYSA-N ethylene glycol Natural products OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 1

- 239000004715 ethylene vinyl alcohol Substances 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 230000005281 excited state Effects 0.000 description 1

- 239000005357 flat glass Substances 0.000 description 1

- XUCNUKMRBVNAPB-UHFFFAOYSA-N fluoroethene Chemical compound FC=C XUCNUKMRBVNAPB-UHFFFAOYSA-N 0.000 description 1

- 238000007756 gravure coating Methods 0.000 description 1

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- ZEIWWVGGEOHESL-UHFFFAOYSA-N methanol;titanium Chemical compound [Ti].OC.OC.OC.OC ZEIWWVGGEOHESL-UHFFFAOYSA-N 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- FIRXZHKWFHIBOF-UHFFFAOYSA-N n-(dimethylamino-ethenyl-methylsilyl)-n-methylmethanamine Chemical compound CN(C)[Si](C)(C=C)N(C)C FIRXZHKWFHIBOF-UHFFFAOYSA-N 0.000 description 1

- VBYLGQXERITIBP-UHFFFAOYSA-N n-[dimethylamino(methyl)silyl]-n-methylmethanamine Chemical compound CN(C)[SiH](C)N(C)C VBYLGQXERITIBP-UHFFFAOYSA-N 0.000 description 1

- NGAVXENYOVMGDJ-UHFFFAOYSA-N n-[ethylamino(dimethyl)silyl]ethanamine Chemical compound CCN[Si](C)(C)NCC NGAVXENYOVMGDJ-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 238000009931 pascalization Methods 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 238000000016 photochemical curing Methods 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 150000004756 silanes Chemical class 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- UQMOLLPKNHFRAC-UHFFFAOYSA-N tetrabutyl silicate Chemical compound CCCCO[Si](OCCCC)(OCCCC)OCCCC UQMOLLPKNHFRAC-UHFFFAOYSA-N 0.000 description 1

- LFQCEHFDDXELDD-UHFFFAOYSA-N tetramethyl orthosilicate Chemical compound CO[Si](OC)(OC)OC LFQCEHFDDXELDD-UHFFFAOYSA-N 0.000 description 1

- ZUEKXCXHTXJYAR-UHFFFAOYSA-N tetrapropan-2-yl silicate Chemical compound CC(C)O[Si](OC(C)C)(OC(C)C)OC(C)C ZUEKXCXHTXJYAR-UHFFFAOYSA-N 0.000 description 1

- ZQZCOBSUOFHDEE-UHFFFAOYSA-N tetrapropyl silicate Chemical compound CCCO[Si](OCCC)(OCCC)OCCC ZQZCOBSUOFHDEE-UHFFFAOYSA-N 0.000 description 1

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 125000003396 thiol group Chemical group [H]S* 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- JMXKSZRRTHPKDL-UHFFFAOYSA-N titanium ethoxide Chemical compound [Ti+4].CC[O-].CC[O-].CC[O-].CC[O-] JMXKSZRRTHPKDL-UHFFFAOYSA-N 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- TUQOTMZNTHZOKS-UHFFFAOYSA-N tributylphosphine Chemical compound CCCCP(CCCC)CCCC TUQOTMZNTHZOKS-UHFFFAOYSA-N 0.000 description 1

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 1

- CPUDPFPXCZDNGI-UHFFFAOYSA-N triethoxy(methyl)silane Chemical compound CCO[Si](C)(OCC)OCC CPUDPFPXCZDNGI-UHFFFAOYSA-N 0.000 description 1

- JCVQKRGIASEUKR-UHFFFAOYSA-N triethoxy(phenyl)silane Chemical compound CCO[Si](OCC)(OCC)C1=CC=CC=C1 JCVQKRGIASEUKR-UHFFFAOYSA-N 0.000 description 1

- JLGNHOJUQFHYEZ-UHFFFAOYSA-N trimethoxy(3,3,3-trifluoropropyl)silane Chemical compound CO[Si](OC)(OC)CCC(F)(F)F JLGNHOJUQFHYEZ-UHFFFAOYSA-N 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

- 150000003755 zirconium compounds Chemical class 0.000 description 1

Images

Landscapes

- Surface Treatment Of Optical Elements (AREA)

- Laminated Bodies (AREA)

Abstract

【解決手段】樹脂基材2の少なくとも一方の面に、ハードコート層3A及び金属酸化物層5をこの順で積層したハードコート層付積層体1において、該ハードコート層は、平均粒径が異なる少なくとも2種類の無機粒子4,6を同一層内に含有し、最も平均粒径の大きな無機粒子Aの平均粒径をr1とし、最も平均粒径の小さな無機粒子Bの平均粒径をr2としたとき、r1/r2が2.0以上である層を少なくとも1層有することを特徴とするハードコート層付積層体。

【選択図】図1

Description

本発明のハードコート層付積層体を構成する樹脂基材としては、特に制限はないが、エチレン、プロピレン、ブテン等の単独重合体または共重合体等のポリオレフィン(PO)樹脂、環状ポリオレフィン等の非晶質ポリオレフィン樹脂(APO)、ポリエチレンテレフタレート(PET)、ポリエチレン2,6−ナフタレート(PEN)等のポリエステル系樹脂、ナイロン6、ナイロン12、共重合ナイロン等のポリアミド系(PA)樹脂、ポリビニルアルコール(PVA)樹脂、エチレン−ビニルアルコール共重合体(EVOH)等のポリビニルアルコール系樹脂、ポリイミド(PI)樹脂、ポリエーテルイミド(PEI)樹脂、ポリサルホン(PS)樹脂、ポリエーテルサルホン(PES)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリカーボネート(PC)樹脂、アクリル樹脂、ポリスチレン樹脂、塩化ビニル樹脂、ポリビニルブチラート(PVB)樹脂、ポリアリレート(PAR)樹脂、エチレン−四フッ化エチレン共重合体(ETFE)、三フッ化塩化エチレン(PFA)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(FEP)、フッ化ビニリデン(PVDF)、フッ化ビニル(PVF)、パーフルオロエチレン−パーフロロプロピレン−パーフロロビニルエーテル−共重合体(EPA)等のフッ素系樹脂等を用いることができる。

本発明のハードコート層付積層体においては、ハードコート層の少なくとも1層が、平均粒径が異なる少なくとも2種類の無機粒子を同一層内に含有し、最も平均粒径の大きな無機粒子Aの平均粒径をr1とし、最も平均粒径の小さな無機粒子Bの平均粒径をr2としたとき、r1/r2が2.0以上であることを特徴とする。

本発明者は、樹脂基材上にハードコート層及び金属酸化物層を設けたハードコート層付積層体の特性について検討を進めた結果、樹脂基材上に、均一組成から構成される所定の膜厚を有するハードコート層を設置し、その上に金属酸化物層を形成した場合、樹脂基材とハードコート層間、あるいはハードコート層と金属酸化物層間での各材料の剛性率や界面特性の違いにより、例えば、過酷な環境下で長期間にわたり保存した際に各界面で剥離を生じることにより密着性の低下、あるいは、ハードコート層付積層体が激しい衝撃を受けた際に、それぞれの界面で両者間の組成が大きく異なる場合には、積層された構成層間を破断振動がスムーズに伝播しないため、膜破断を生じることが判明した。

本発明に係るハードコート層は、少なくとも平均粒径が2倍以上異なる2種類の無機粒子と樹脂バインダー、好ましくは、活性光線硬化樹脂とで構成されている。

本発明に適用可能な活性光線硬化樹脂としては、紫外線硬化性樹脂や電子線硬化性樹脂などが代表的なものとして挙げられるが、紫外線や電子線以外の活性線照射によって硬化する樹脂でもよい。紫外線硬化性樹脂としては、例えば、紫外線硬化型アクリルウレタン系樹脂、紫外線硬化型ポリエステルアクリレート系樹脂、紫外線硬化型エポキシアクリレート系樹脂、紫外線硬化型ポリオールアクリレート系樹脂、または紫外線硬化型エポキシ樹脂等を挙げることが出来る。

本発明に係るハードコート層に適用できる2種類以上の無機粒子としては、例えば、Si、Ti、Mg、Ca、Zr、Sn、Sb、As、Zn、Nb、In、Alから選択される金属酸化物微粒子が好ましく、具体的には、酸化珪素、酸化チタン、酸化アルミニウム、酸化スズ、酸化インジウム、ITO、酸化亜鉛、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。特に、本発明においては、無機粒子として、酸化珪素を用いることが好ましい。

本発明においては、樹脂基材上に本発明に係るハードコート層の形成する方法としては、薄膜を形成する公知の方法を適用することができるが、特に、湿式塗布法により形成することが好ましい。

本発明のハードコート層付積層体においては、より高い充填率を得る観点から、上記方法により樹脂基材上にハードコート層を形成した後、金属酸化物層を形成する前にカレンダー処理を施すことが好ましい。

上記方法に従って樹脂基材上のハードコート層を形成した後、金属酸化物層をその上に形成することで、本発明のハードコート層付積層体を得ることができる。

印加電源記号 メーカー 周波数 製品名

A1 神鋼電機 3kHz SPG3−4500

A2 神鋼電機 5kHz SPG5−4500

A3 春日電機 15kHz AGI−023

A4 神鋼電機 50kHz SPG50−4500

A5 ハイデン研究所 100kHz* PHF−6k

A6 パール工業 200kHz CF−2000−200k

A7 パール工業 400kHz CF−2000−400k

等の市販のものを挙げることが出来、何れも使用することが出来る。

印加電源記号 メーカー 周波数 製品名

B1 パール工業 800kHz CF−2000−800k

B2 パール工業 2MHz CF−2000−2M

B3 パール工業 13.56MHz CF−5000−13M

B4 パール工業 27MHz CF−2000−27M

B5 パール工業 150MHz CF−2000−150M

等の市販のものを挙げることが出来、何れも好ましく使用出来る。

以上の方法に従って作製されるハードコート層付積層体は、高い硬度と耐久性(密着性)に優れた特性を備えており、例えば、ブラウン管(CRT)、液晶ディスプレイ(LCD)、プラズマディスプレイパネル(PDP)、電界放出ディスプレイ(FED)等のディスプレイの表面材料や家電製品等のタッチパネル、各種の建築用の窓、例えば、住宅用窓、ショーウインドウ、車両用窓、車両用風防、遊戯機械等のガラス保護フィルム、あるいはガラス代替樹脂製品して、広い分野に適用することができる。

〔樹脂基材〕

樹脂基材としては、厚さ100μmのポリカーボネート樹脂フィルム(帝人化成(株)製)を用いた。

下記の方法に従って、ハードコート層付積層体である試料1を作製した。

下記のハードコート層塗布液1を調製し、孔径0.4μmのポリプロピレン製フィルタで濾過した後、これをエクストルージョン方式の塗布装置を用いて上記樹脂基材上に塗布し、90℃で乾燥の後、紫外線ランプを用い照射部の照度が100mW/cm2で、照射量を80mJ/cm2として塗布層を硬化させ、厚さ9μmのハードコート層1を形成した。

ジペンタエリスリトールヘキサアクリレート 100質量部

光反応開始剤(イルガキュア184(チバ・ジャパン(株)製)) 5質量部

酢酸エチル 120質量部

プロピレングリコールモノメチルエーテル 120質量部

シリコン化合物(BYK−307(ビックケミージャパン社製)) 0.4質量部

酸化珪素粒子(日本アエロジル(株)製、一次平均粒径30nm) 25質量部

(金属酸化物層の形成)

図4に示すロール電極型放電処理装置を用いてプラズマ放電処理を実施し、上記樹脂基材上のハードコート層1を形成した試料のハードコート層1上に、膜厚が150nmで,SiO2のみで構成される金属酸化物層1を形成した。放電処理装置は、ロール電極に対向して棒状電極を複数個フィルムの搬送方向に対し平行に設置し、各電極部に原料(下記放電ガス、反応ガス1、2)及び電力を投入出来る構造を有する。

放電ガス:N2ガス

反応ガス1:酸素ガスを全ガスに対し5%

反応ガス2:テトラエトキシシラン(TEOS)を全ガスに対し0.1%

低周波側電源電力:80kHz、10W/cm2

高周波側電源電力:13.56MHz、10W/cm2

〔試料2の作製〕

上記試料1の作製において、ハードコート層用塗布液1中の酸化珪素粒子(平均粒径:30nm)を、平均粒径が16nmの酸化珪素粒子に変更したハードコート層用塗布液1を用いた以外は同様にして、試料2を作製した。

上記試料1の作製において、ハードコート層塗布液1の調製時に、樹脂バインダー(ジペンタエリスリトールヘキサアクリレート)と酸化珪素粒子の添加量を調整して、充填率を75質量%に変更したハードコート層用塗布液3を用いた以外は同様にして、試料3を作製した。

上記試料1、2の作製において、下記方法で第1層、第2層を順次積層して2層構成のハードコート層を塗設した以外は同様にして、試料4を作製した。

上記試料1の作製において、ハードコート層用塗布液1に代えて、下記ハードコート層用塗布液5を用いた以外は同様にして、試料5を作製した。

ジペンタエリスリトールヘキサアクリレート 37.5質量部

光反応開始剤(イルガキュア184(チバ・ジャパン(株)製)) 1.9質量部

酢酸エチル 45質量部

プロピレングリコールモノメチルエーテル 45質量部

シリコン化合物(BYK−307(ビックケミージャパン社製)) 0.2質量部

無機粒子A:酸化珪素粒子(一次平均粒径:30nm) 15質量部

無機粒子B:酸化珪素粒子(一次平均粒径:16nm) 10質量部

上記各添加剤を混合、溶解した後、孔径0.4μmのポリプロピレン製フィルタで濾過して、ハードコート層用塗布液5を調製した。ハードコート層における酸化珪素粒子の充填率(体積%)は、40%で、無機粒子Aと無機粒子Bの体積比は6:4である。

上記試料1の作製において、ハードコート層用塗布液1に代えて、下記ハードコート層用塗布液6を用いた以外は同様にして、試料6を作製した。

ジペンタエリスリトールヘキサアクリレート 8.3質量部

光反応開始剤(イルガキュア184(チバ・ジャパン(株)製)) 0.4質量部

酢酸エチル 10質量部

プロピレングリコールモノメチルエーテル 10質量部

シリコン化合物(BYK−307(ビックケミージャパン社製)) 0.1質量部

無機粒子A:酸化珪素粒子(一次平均粒径:30nm) 15質量部

無機粒子B:酸化珪素粒子(一次平均粒径: 7nm) 10質量部

上記各添加剤を混合、溶解した後、孔径0.4μmのポリプロピレン製フィルタで濾過して、ハードコート層用塗布液6を調製した。ハードコート層における酸化珪素粒子の充填率(体積%)は、75%で、無機粒子Aと無機粒子Bの体積比は6:4である。

上記試料6の作製において、ハードコート層用塗布液6中の無機粒子A(平均粒径:30nm)を平均粒径が55nmの酸化珪素粒子に変更し、無機粒子B(平均粒径:7nm)を平均粒径が16nmの酸化珪素粒子に変更したハードコート層用塗布液7を用いた以外は同様にして、試料7を作製した。

上記試料7の作製において、ハードコート層用塗布液6中の無機粒子A(平均粒径:55nm)を、平均粒径が80nmの酸化珪素粒子に変更したハードコート層用塗布液8を用いた以外は同様にして、試料8を作製した。

上記試料1、6の作製において、下記方法で第1層、第2層を順次積層して2層構成のハードコート層を塗設した以外は同様にして、試料9を作製した。

上記試料9の作製において、第1層形成用塗布液を、ハードコート層用塗布液1に代えて、試料2の作製に用いたハードコート層用塗布液2を用いて順次積層して2層構成のハードコート層を塗設した以外は同様にして、試料10を作製した。

下記方法で第1層〜第3層を順次積層して、3層構成のハードコート層を塗設した以外は試料1と同様にして、試料11を作製した。

ジペンタエリスリトールヘキサアクリレート 25質量部

光反応開始剤(イルガキュア184(チバ・ジャパン(株)製)) 1.2質量部

酢酸エチル 30質量部

プロピレングリコールモノメチルエーテル 30質量部

シリコン化合物(BYK−307(ビックケミージャパン社製)) 0.1質量部

無機粒子A:酸化珪素粒子(一次平均粒径:16nm) 15質量部

無機粒子B:酸化珪素粒子(一次平均粒径:7nm) 10質量部

上記各添加剤を混合、溶解した後、孔径0.4μmのポリプロピレン製フィルタで濾過して、ハードコート層用塗布液11を調製した。ハードコート層(第2層)における酸化珪素粒子の充填率(体積%)は50%で、無機粒子Aと無機粒子Bの体積比は6:4である。

試料11の作製において、第1層目の塗布液を、ハードコート層用塗布液1に代えて、試料2の作製に用いたハードコート層用塗布液2を用いた以外は同様にして、試料12を作製した。

試料11の作製において、第3層目の樹脂バインダー(ジペンタエリスリトールヘキサアクリレート)と無機粒子の添加量を調整して、充填率を85質量%に変更したハードコート層用塗布液13を用いた以外は同様にして、試料13を作製した。

試料11の作製において、第3層目の樹脂バインダー(ジペンタエリスリトールヘキサアクリレート)と無機粒子の添加量を調整して、充填率を95質量%に変更したハードコート層用塗布液14を用いた以外は同様にして、試料14を作製した。

試料11の作製において、第3層目の無機粒子Aと無機粒子Bの体積比を6:4から、7:3、5:5、3:7にそれぞれ変更した以外は同様にして、試料15〜17を作製した。

試料11の作製において、第3層目の無機粒子Aと無機粒子Bを酸化珪素粒子に代えて、それぞれ酸化チタン粒子を用いた以外は同様にして、試料18を作製した。

試料11の作製において、第3層目の無機粒子Aと無機粒子Bを酸化珪素粒子に代えて、それぞれ酸化ジルコニウム粒子を用いた以外は同様にして、試料19を作製した。

試料11の作製において、第1層〜第3層の各塗布液を、3層同時重層塗布可能なエクストルージョン方式の塗布装置を用いて、樹脂基材上に塗布し、10秒間その状態を維持した後、試料1に記載の方法と同様にして乾燥及び硬化を行って、ハードコート層を形成した以外は同様にして、試料20を作製した。

試料11の作製において、金属酸化物層の形成を、大気圧プラズマCVD法に代えて、下記のプラズマCVD法を用いた以外は同様にして、試料21を作製した。

反応ガス:テトラエトキシシラン(TEOS)5sccm(standard cubic centimeter per minute)

電力:13.56MHzで100W

基材保持温度:120℃

〔試料22の作製〕

試料11の作製において、ハードコート層を形成した後、ハードコート層面に対し、金属ロールを備えたカレンダー装置を用いて、金属ロールの表面温度60℃、線圧3.0kN/cm、速度20m/秒でカレンダー処理を施した。次いで、金属酸化物層を同様にして形成し、試料22を作製した。

*2:無機粒子Aの体積(%):無機粒子Bの体積(%)

*3:カレンダー処理の有無

*A:単層塗布

*B:各層逐次塗布

*C:3層同時重層塗布

《ハードコート層付積層体の評価》

上記作製したハードコート層付積層体(試料1〜22)について、下記の各評価を行った。

上記作製した各ハードコート層付積層体を、JIS K 5400に準拠した碁盤目試験により、密着性の評価を行った。

4:剥がれた層の面積が1%以上、5%未満であった

3:剥がれた層の面積が5%以上、10%未満であった

2:剥がれた層の面積が、10%以上、20%未満であった

1:剥がれた層の面積が、20%以上である

〈剥離位置〉

a:樹脂基材とハードコート層の第1層間で剥離を生じた

b:ハードコート層の最表層と金属酸化物層間で剥離を生じた

−:剥離を全く起こさなかった

〔硬度の評価〕

(評価1:鉛筆硬度試験)

JIS S 6006が規定する試験用鉛筆を用いて、JIS K 5400が規定する鉛筆硬度評価方法に従い測定した。試験には、鉛筆硬度試験機(HA−301 クレメンス型引掻硬度試験機)を使用した。硬度のランクは(軟)6B〜B、HB、F、H〜9H(硬)の順に6Bが最も柔らかく、9Hが最も硬い。

上記作製した各ハードコート層付積層体表面(金属酸化物層形成面側)を、摩擦試験機HEIDON−14DRで、スチールウール(ボンスター #0000)を用い、荷重:65kPa、移動速度:15mm/分の条件で、20回の擦過処理を行った後、1cm×1cmの範囲をルーペで観察し、下記の基準に従って、耐擦過性の評価を行った。

○:擦り傷の発生が1本以上、5本以下である

△:擦り傷の発生が6本以上、15本以下である

×:擦り傷の発生が16本以上、25本以下である

××:擦り傷の発生が26本以上である

〔平滑性の評価〕

上記作製した各ハードコート層付積層体表面(金属酸化物層形成面側)の表面状態を目視観察し、下記の基準に則り平滑性の評価を行った。

○:ほぼ良好な平面性である

△:僅かに凹凸形状が確認されるが、実用上許容される品質である

×:表面に凹凸形状が確認され、平滑性に劣る品質である

××:表面に明確な凹凸形状が確認され、極めて平滑性に劣る品質である

〔折り曲げ耐性の評価〕

上記作製した各ハードコート層付積層体を3cm×10cmの大きさに裁断し、10℃、15%RHの環境下で24時間調湿した。調湿した各試料を、ハードコート層側を外側にして直径20mmの棒に巻き付けて巻き戻した後、全面積での表面のひび割れの発生度合いを目視観察し、下記の基準に従ってひび割れ耐性を評価した。

○:ほぼひび割れが発生は認められない

△:ひび割れが若干発生するが、実用上許容される膜面品質である

×:ひび割れが発生し、実用上問題となる品質である

××:ひび割れが多数発生し、実用に耐えない品質である

以上により得られた結果を、表2に示す。

2 樹脂基材

3、3A、3B、3C、3D、 ハードコート層

4、6、7 無機粒子

5 金属酸化物層

S1、S2、S3 ハードコート層と金属酸化物層との界面

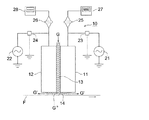

10、30 プラズマ放電処理装置

11 第1電極

12 第2電極

14 処理位置

21、41 第1電源

22、42 第2電源

32 放電空間(対向電極間)

40 電界印加手段

50 ガス供給手段

52 給気口

53 排気口

F 基材

G ガス

G° プラズマ状態のガス

Claims (13)

- 樹脂基材の少なくとも一方の面に、ハードコート層及び金属酸化物層をこの順で積層したハードコート層付積層体において、該ハードコート層は、平均粒径が異なる少なくとも2種類の無機粒子を同一層内に含有し、最も平均粒径の大きな無機粒子Aの平均粒径をr1とし、最も平均粒径の小さな無機粒子Bの平均粒径をr2としたとき、r1/r2が2.0以上である層を少なくとも1層有することを特徴とするハードコート層付積層体。

- 前記平均粒径が異なる少なくとも2種類の無機粒子を含有する層における前記最も平均粒径の大きな無機粒子Aと前記最も平均粒径の小さな無機粒子Bとの体積比が、7:3〜3:7の範囲であることを特徴とする請求項1記載のハードコート層付積層体。

- 前記平均粒径が異なる少なくとも2種類の無機粒子を含有する層の該無機粒子の充填率(体積%)が、60質量%以上であることを特徴とする請求項1または2に記載のハードコート層付積層体。

- 前記ハードコート層が2層以上の層から構成され、該層の少なくとも1層は、前記平均粒径が異なる少なくとも2種類の無機粒子を含有する層であることを特徴とする請求項1〜3のいずれか1項に記載のハードコート層付積層体。

- 前記最も平均粒径の小さな無機粒子Bの平均粒径が、5nm以上、20nm以下で、かつ前記最も平均粒径の大きな無機粒子Aの平均粒径が、10nm以上、200nm以下であることを特徴とする請求項1〜4のいずれか1項に記載のハードコート層付積層体。

- 前記平均粒径が異なる少なくとも2種類の無機粒子を含有する層が、前記金属酸化物層と接していることを特徴とする請求項1〜5のいずれか1項に記載のハードコート層付積層体。

- 基材上に前記ハードコート層を形成した後、前記金属酸化物層を形成するまでにカレンダー処理を施すことを特徴とする請求項1〜6のいずれか1項に記載のハードコート層付積層体。

- 前記無機粒子A及び無機粒子Bのいずれもが、酸化珪素粒子であることを特徴とする請求項1〜7のいずれか1項に記載のハードコート層付積層体。

- 前記ハードコート層が、湿式塗布法により形成されたことを特徴とする請求項1〜8のいずれか1項に記載のハードコート層付積層体。

- 前記湿式塗布法が、複数の層を同時に塗布する多層同時塗布法であることを特徴とする請求項9に記載のハードコート層付積層体。

- 前記金属酸化物層の主成分が、酸化珪素であることを特徴とする請求項1〜10のいずれか1項に記載のハードコート層付積層体。

- 前記金属酸化物層が、プラズマCVD法により形成されたことを特徴とする請求項1〜11のいずれか1項に記載のハードコート層付積層体。

- 前記金属酸化物層を形成するプラズマCVD処理法が、大気圧または大気圧近傍の圧力下でプラズマ処理する大気圧プラズマCVD法であることを特徴とする請求項12に記載のハードコート層付積層体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008162986A JP5320848B2 (ja) | 2008-06-23 | 2008-06-23 | ハードコート層付積層体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008162986A JP5320848B2 (ja) | 2008-06-23 | 2008-06-23 | ハードコート層付積層体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010000739A true JP2010000739A (ja) | 2010-01-07 |

| JP5320848B2 JP5320848B2 (ja) | 2013-10-23 |

Family

ID=41582843

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008162986A Expired - Fee Related JP5320848B2 (ja) | 2008-06-23 | 2008-06-23 | ハードコート層付積層体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5320848B2 (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012027287A (ja) * | 2010-07-24 | 2012-02-09 | Konica Minolta Holdings Inc | 近赤外反射フィルム及びそれを設けた近赤外反射体 |

| JP2013210414A (ja) * | 2012-03-30 | 2013-10-10 | Konica Minolta Inc | 光学フィルム、光学フィルムの製造方法、当該光学フィルムを用いた偏光板、画像表示装置用ガラス飛散防止フィルム、タッチパネル及び液晶表示装置 |

| JP2014032216A (ja) * | 2012-08-01 | 2014-02-20 | 3M Innovative Properties Co | 反射防止ハードコートおよび反射防止物品 |

| KR101411006B1 (ko) * | 2010-12-31 | 2014-06-23 | 제일모직주식회사 | 하드코팅필름 |

| JP2017042967A (ja) * | 2015-08-25 | 2017-03-02 | 日東電工株式会社 | 透明樹脂フィルム、透明導電性フィルムおよびそれを用いたタッチパネル |

| WO2018116598A1 (ja) * | 2016-12-22 | 2018-06-28 | 富士フイルム株式会社 | 光学フィルム及び光学フィルムの製造方法 |

| CN111149019A (zh) * | 2017-09-29 | 2020-05-12 | 大日本印刷株式会社 | 光学膜和图像显示装置 |

| CN111655483A (zh) * | 2018-06-29 | 2020-09-11 | 株式会社Lg化学 | 光学层合体和显示装置 |

| CN116133852A (zh) * | 2020-07-22 | 2023-05-16 | 松下知识产权经营株式会社 | 复合构件 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102094450B1 (ko) | 2015-08-03 | 2020-03-27 | 주식회사 엘지화학 | 플렉시블 플라스틱 필름 |

| KR102107736B1 (ko) | 2015-08-03 | 2020-05-07 | 주식회사 엘지화학 | 플렉시블 플라스틱 필름용 코팅 조성물 |

| KR101862252B1 (ko) | 2015-08-03 | 2018-05-29 | 주식회사 엘지화학 | 플렉시블 플라스틱 필름 |

| KR102058141B1 (ko) | 2015-09-30 | 2019-12-20 | 주식회사 엘지화학 | 플라스틱 필름 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002036411A (ja) * | 1999-12-28 | 2002-02-05 | Tdk Corp | 機能性膜及びその製造方法 |

| JP2002220487A (ja) * | 2001-01-26 | 2002-08-09 | Toppan Printing Co Ltd | ハードコートフィルム |

| JP2005099245A (ja) * | 2003-09-24 | 2005-04-14 | Konica Minolta Opto Inc | 光学フィルム及び光学フィルムの製造方法 |

| JP2006100217A (ja) * | 2004-09-30 | 2006-04-13 | Hitachi Maxell Ltd | 透明導電性シート |

-

2008

- 2008-06-23 JP JP2008162986A patent/JP5320848B2/ja not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002036411A (ja) * | 1999-12-28 | 2002-02-05 | Tdk Corp | 機能性膜及びその製造方法 |

| JP2002220487A (ja) * | 2001-01-26 | 2002-08-09 | Toppan Printing Co Ltd | ハードコートフィルム |

| JP2005099245A (ja) * | 2003-09-24 | 2005-04-14 | Konica Minolta Opto Inc | 光学フィルム及び光学フィルムの製造方法 |

| JP2006100217A (ja) * | 2004-09-30 | 2006-04-13 | Hitachi Maxell Ltd | 透明導電性シート |

Cited By (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012027287A (ja) * | 2010-07-24 | 2012-02-09 | Konica Minolta Holdings Inc | 近赤外反射フィルム及びそれを設けた近赤外反射体 |

| KR101411006B1 (ko) * | 2010-12-31 | 2014-06-23 | 제일모직주식회사 | 하드코팅필름 |

| JP2013210414A (ja) * | 2012-03-30 | 2013-10-10 | Konica Minolta Inc | 光学フィルム、光学フィルムの製造方法、当該光学フィルムを用いた偏光板、画像表示装置用ガラス飛散防止フィルム、タッチパネル及び液晶表示装置 |

| JP2014032216A (ja) * | 2012-08-01 | 2014-02-20 | 3M Innovative Properties Co | 反射防止ハードコートおよび反射防止物品 |

| TWI620949B (zh) * | 2012-08-01 | 2018-04-11 | 3M新設資產公司 | 抗反射硬性塗層及抗反射物件 |

| JP2017042967A (ja) * | 2015-08-25 | 2017-03-02 | 日東電工株式会社 | 透明樹脂フィルム、透明導電性フィルムおよびそれを用いたタッチパネル |

| JP2022031672A (ja) * | 2016-12-22 | 2022-02-22 | 富士フイルム株式会社 | 光学フィルム及び光学フィルムの製造方法 |

| JP7027337B2 (ja) | 2016-12-22 | 2022-03-01 | 富士フイルム株式会社 | フレキシブルディスプレイ用光学フィルム及びフレキシブルディスプレイ用光学フィルムの製造方法 |

| CN110100192A (zh) * | 2016-12-22 | 2019-08-06 | 富士胶片株式会社 | 光学膜及光学膜的制造方法 |

| JPWO2018116598A1 (ja) * | 2016-12-22 | 2019-10-24 | 富士フイルム株式会社 | 光学フィルム及び光学フィルムの製造方法 |

| US11306188B2 (en) | 2016-12-22 | 2022-04-19 | Fujifilm Corporation | Optical film and method for manufacturing optical film |

| KR20190087504A (ko) | 2016-12-22 | 2019-07-24 | 후지필름 가부시키가이샤 | 광학 필름 및 광학 필름의 제조 방법 |

| WO2018116598A1 (ja) * | 2016-12-22 | 2018-06-28 | 富士フイルム株式会社 | 光学フィルム及び光学フィルムの製造方法 |

| CN110100192B (zh) * | 2016-12-22 | 2021-02-09 | 富士胶片株式会社 | 光学膜及光学膜的制造方法 |

| KR102342126B1 (ko) * | 2016-12-22 | 2021-12-22 | 후지필름 가부시키가이샤 | 광학 필름 및 광학 필름의 제조 방법 |

| KR102269381B1 (ko) * | 2016-12-22 | 2021-06-28 | 후지필름 가부시키가이샤 | 광학 필름 및 광학 필름의 제조 방법 |

| KR20210080589A (ko) | 2016-12-22 | 2021-06-30 | 후지필름 가부시키가이샤 | 광학 필름 및 광학 필름의 제조 방법 |

| CN111149019A (zh) * | 2017-09-29 | 2020-05-12 | 大日本印刷株式会社 | 光学膜和图像显示装置 |

| US11367856B2 (en) | 2017-09-29 | 2022-06-21 | Dai Nippon Printing Co., Ltd. | Optical film and image display device |

| US11968855B2 (en) | 2017-09-29 | 2024-04-23 | Dai Nippon Printing Co., Ltd. | Optical film and image display device |

| JP2021512352A (ja) * | 2018-06-29 | 2021-05-13 | エルジー・ケム・リミテッド | 光学積層体およびディスプレイ装置 |

| CN111655484A (zh) * | 2018-06-29 | 2020-09-11 | 株式会社Lg化学 | 光学层合体和显示装置 |

| CN111655483A (zh) * | 2018-06-29 | 2020-09-11 | 株式会社Lg化学 | 光学层合体和显示装置 |

| JP7092198B2 (ja) | 2018-06-29 | 2022-06-28 | エルジー・ケム・リミテッド | 光学積層体およびディスプレイ装置 |

| CN116133852A (zh) * | 2020-07-22 | 2023-05-16 | 松下知识产权经营株式会社 | 复合构件 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5320848B2 (ja) | 2013-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5320848B2 (ja) | ハードコート層付積層体 | |

| CN100447296C (zh) | 薄膜形成方法和等离子体放电处理装置 | |

| JP5093107B2 (ja) | ガスバリア性樹脂基材の製造方法及びガスバリア性樹脂基材の製造装置 | |

| JPWO2007026545A1 (ja) | プラズマ放電処理装置及びガスバリア性フィルムの製造方法 | |

| JP2002322558A (ja) | 薄膜形成方法、光学フィルム、偏光板及び画像表示装置 | |

| JP2009025604A (ja) | 偏光板保護フィルム、その製造方法及び製造装置、並びに偏光板、その製造方法及び表示装置 | |

| JP2009286035A (ja) | ハードコート層付積層体 | |

| JP5012745B2 (ja) | ハードコート層付積層体 | |

| JPWO2008047549A1 (ja) | 透明導電膜基板及びこれに用いる酸化チタン系透明導電膜の形成方法 | |

| JP2009279778A (ja) | ハードコート層付積層体 | |

| JP5482651B2 (ja) | ハードコート層付積層体 | |

| JP4356278B2 (ja) | 表面処理方法、防眩層の形成方法、防眩層フィルム及び防眩性低反射フィルム | |

| JP4265142B2 (ja) | 反射防止フィルム、低屈折率領域の作製方法、偏光板 | |

| JP5663875B2 (ja) | ハードコート層付積層体 | |

| JP2007017668A (ja) | 光学フィルム | |

| JP2010058476A (ja) | ハードコート層付積層体 | |

| JP2010137400A (ja) | ハードコート付積層体 | |

| JP2004107690A (ja) | 光学薄膜の形成方法、反射防止フィルムの製造方法及び反射防止フィルム | |

| JP2006299000A (ja) | 表面処理方法、プラズマ放電処理装置、防眩性フィルム及び防眩性低反射フィルム | |

| JP4581366B2 (ja) | 放電プラズマ処理方法 | |

| JPWO2016132901A1 (ja) | ガスバリアーフィルム及びその製造方法 | |

| JP2006306909A (ja) | 表面処理方法、表面処理装置、防眩層の形成方法、防眩性フィルム、及び、防眩性低反射フィルム | |

| JP5999026B2 (ja) | ガスバリアーフィルム積層体、ガスバリアーフィルムの製造方法及びその製造装置 | |

| JPWO2010106866A1 (ja) | 誘電体膜積層体、誘電体膜積層体の製造方法 | |

| JP4288915B2 (ja) | 光学フィルムの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101220 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20110825 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120315 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120821 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121022 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130618 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130701 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5320848 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |