JP2007531269A - 装置の構成要素のプラズマエンハンスクリーニングの方法及びその処理装置 - Google Patents

装置の構成要素のプラズマエンハンスクリーニングの方法及びその処理装置 Download PDFInfo

- Publication number

- JP2007531269A JP2007531269A JP2007504946A JP2007504946A JP2007531269A JP 2007531269 A JP2007531269 A JP 2007531269A JP 2007504946 A JP2007504946 A JP 2007504946A JP 2007504946 A JP2007504946 A JP 2007504946A JP 2007531269 A JP2007531269 A JP 2007531269A

- Authority

- JP

- Japan

- Prior art keywords

- processing

- chamber

- monitoring

- processing chamber

- processing apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32798—Further details of plasma apparatus not provided for in groups H01J37/3244 - H01J37/32788; special provisions for cleaning or maintenance of the apparatus

- H01J37/32853—Hygiene

- H01J37/32862—In situ cleaning of vessels and/or internal parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/0035—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by radiant energy, e.g. UV, laser, light beam or the like

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4401—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber

- C23C16/4405—Cleaning of reactor or parts inside the reactor by using reactive gases

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/458—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber

- C23C16/4581—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber characterised by material of construction or surface finish of the means for supporting the substrate

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/458—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber

- C23C16/4582—Rigid and flat substrates, e.g. plates or discs

- C23C16/4583—Rigid and flat substrates, e.g. plates or discs the substrate being supported substantially horizontally

- C23C16/4584—Rigid and flat substrates, e.g. plates or discs the substrate being supported substantially horizontally the substrate being rotated

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

- C23C16/509—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges using internal electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32917—Plasma diagnostics

- H01J37/32935—Monitoring and controlling tubes by information coming from the object and/or discharge

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32917—Plasma diagnostics

- H01J37/32935—Monitoring and controlling tubes by information coming from the object and/or discharge

- H01J37/32972—Spectral analysis

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32917—Plasma diagnostics

- H01J37/3299—Feedback systems

Abstract

バッチ型処理装置内の装置の構成要素(21、25、26、35、94、104、112、116、126)のプラズマエンハンスクリーニング方法及び、該クリーニングを監視し、制御する方法。該クリーニングは、バッチ型処理装置(1、100)の処理チャンバ(10、102)内にクリーニングガスを導入し、処理チャンバ内部の装置の構成要素に電力を印加することによりプラズマを形成し、揮発性反応生成物を形成するように処理チャンバ内の堆積物質をプラズマに露出し、処理装置から反応生成物を排出することにより実施される。処理装置の監視は、処理装置のクリーニング状態を確認することにより実施され、監視からの状態に基づいて、処理装置は、露出および監視を続行するか、クリーニング処理を終了するかが制御される。装置の構成要素のプラズマエンハンスクリーニングができるバッチ型処理装置が提供され、監視および制御できる装置が提供される。

Description

本発明は、チャンバ処理に係り、より詳細にはバッチ型処理装置の処理チャンバで実施されるクリーニング処理における、プラズマエンハンスクリーニングに関する。

半導体製造処理の多くは、プラズマエッチングチャンバ、プラズマ蒸着チャンバ、熱処理チャンバ、化学気相蒸着チャンバ、原子層堆積チャンバ等の処理チャンバ内で実施される。処理チャンバにおける基板の処理は、処理環境に露出された装置の構成要素上に堆積物質が形成されることに繋がり得るので、処理環境は、処理チャンバを定期的にクリーニングして堆積物質を取り除くことを必要とする。一般的に、装置の構成要素が交換またはクリーニングされるのは、堆積物質が粒子の問題を引き起こす恐れが生じた後、順次実施される互換性の無い処理の間、好ましくない処理条件が認められた後、または好ましくない処理結果が認められた後である。これに対して、例えば、稼動時間や蓄積された堆積物に基づいた所定のメンテナンススケジュールに従って、装置の構成要素を交換またはクリーニングすることもできる。

クリーニング処理の長さと過剰クリーニングによる設備の損傷は、(例えばバッチ型やシングルウェーハ型といった)処理装置の種類と、装置の構成要素上に形成された堆積物質の量と種類と、堆積物質を除去するために用いられるクリーニングガスと、そして、圧力や温度といった処理条件とに依存し得る。バッチ型処理装置においては、熱クリーニング処理により装置の構成要素から堆積物質が取り除かれる速度は遅く、クリーニングに長時間必要となり、結果として、処理装置の処理能力の受け入れ難い減少を生じさせてしまう。

バッチ型処理装置のプラズマエンハンスクリーニング方法が提供される。更には、何時クリーニング処理を停止するかを決定するために処理装置を監視する方法が提供される。

クリーニング処理は、バッチ型処理装置の処理チャンバ内にクリーニングガスを導入する段階と、処理チャンバ内部の装置の構成要素に電力を印加することによりプラズマを形成する段階と、揮発性反応生成物を形成するように処理チャンバ内の堆積物質をプラズマに露出する段階と、処理チャンバから反応生成物を排出する段階とを含む。一実施例において、電力が印加される装置の構成要素は、処理チューブ、基板ホルダー、基板ホルダー支持体から選択される。他の実施例において、クリーニング処理時に、処理装置は、処理装置の状態を確認するために監視される。監視からの前記状態に基づいて、露出及び監視を続行するか、クリーニング処理を終了する。

装置の構成要素のプラズマエンハンスクリーニングが可能なバッチ型処理装置が提供され、更に該クリーニングの状態を監視できる装置が提供される。バッチ型処理装置は、堆積物質を有する処理チャンバと、処理チャンバ内部の装置の構成要素と、処理チャンバ内にクリーニングガスを導入するように設計されたガス注入装置と、装置の構成要素に電力を印加することによりプラズマを形成し、プラズマが堆積物質と反応し揮発性反応生成物を形成するように設計されたプラズマ源と、処理チャンバから反応生成物を排出するように設計された真空ポンプ装置と、処理装置を制御するように設計された制御装置とを備える。一実施例において、電力が印加される装置の構成要素は、処理チューブ、基板ホルダー、基板ホルダー支持体から選択される。他の実施例において、プラズマ処理装置は、処理チャンバを監視し処理チャンバの状態を確認し、また前記状態を受信し前記状態に対応して処理装置を制御する制御部に前記状態を伝達するように設計されたチャンバ監視装置を備える。

チャンバ監視装置は、処理チャンバ内のガスの発光または光吸収を検出するための光学監視装置や、装置の構成要素及び/又は堆積物質と光との相互作用を検出するための光学監視装置や、ガスからの質量信号を検出する質量センサーを備える。

図1Aは、本発明の実施例による処理装置の概略図である。バッチ型処理装置100は、プラズマを維持可能な熱またはプラズマ処理装置である。図1Aに示すように、バッチ型処理装置100は、処理チャンバ102、ガス注入装置104、ヒーター122、真空ポンプ装置106、チャンバ監視装置108及び制御装置124を備える。多重基板110が処理チャンバ102内に装填可能であり、基板ホルダー112を用いて処理される。基板ホルダー112は基板ホルダー支持体126により支持されてもよい。基板ホルダー112は、例えば、炭化シリコン(SiC)、ドーピングされたシリコン、SiCでコーティングされたグラファイト、Siでコーティングされたグラファイトを含み得る。更には、処理チャンバ102は、外側部分114と内側部分116を有する。一実施例において、内側部分116は処理チューブである。処理チューブは、例えば石英やSiCを含む。

ガス注入装置104は、処理チャンバ102をパージし、処理チャンバ102を準備し、処理チャンバ102をクリーニングし、基板110を処理するために、処理チャンバ102内にガスを導入することが可能である。複数のガス注入ライン(図示せず)を配列して、ガスが処理チャンバ102内に流入するようにすることができる。内側部分116で画定され基板110を露出する空間118に、ガスは導入される。その後、ガスは、内側部分116と外側部分114とにより画定される空間120に流入し、真空ポンプ装置106により処理チャンバ102から連続的に排出される。

基板110は処理チャンバ102に装填され、基板ホルダー112を用いて処理される。バッチ型処理装置100は、密に積み重ねられた多数の基板110を処理することが可能であり、従って、高い基板処理能力が得られる。基板(ウェーハ)の数は、例えば略150個弱である。これに対して、基板の数が略25個弱の場合もある。処理装置100は、例えば、200mm基板、300mm基板、またはそれ以上の基板といった様々なサイズの基板を処理するように設計される。基板110は、例えば、半導体(例えば、Siまたは化合物半導体)基板、LCD基板、ガラス基板を有する。クリーンな基板に加えて、デバイス処理の様々な段階における基板が利用される。

処理装置100は、処理チャンバ102内にプラズマを形成及び維持できる。図1Aに示す実施例において、基板ホルダー112、及び/又は基板ホルダー支持体126は、無線周波数(RF)電力が結合され、処理チャンバ102内にプラズマを提供する電極としても用いられる。例えば、基板ホルダー112は、RFジェネレータ98からインピーダンスマッチネットワーク96を通じるRF電力の伝達を介して、RF電圧で、電気的バイアスが印加される。RFバイアスは、接地された内側部分116と外側部分114内部の処理領域においてプラズマを形成及び維持するのに用いられる。本構成において、プラズマは、蒸着処理において基板に物質を蒸着させることにも、基板110をエッチングすることにも、処理チャンバを調整することにも、クリーニング処理において処理チャンバ102から堆積した物質を除去することにも用いられる。RFバイアスにおける一般的な周波数は1MHzから100MHzであり、13.56MHzであり得る。

本発明の他の実施例において、RF電力は、基板ホルダー112、及び/又は基板ホルダー支持体126に、多重周波数で印加される。更には、インピーダンスマッチネットワーク96は、反射される電力を最小化することにより、処理チャンバ102のプラズマに対するRF電力の伝達を最大化するために用いられる。マッチネットワークのトポロジー(例えば、L型、π型、T型)および自動制御方法は当該技術分野において周知である。

本発明の他の実施例においては、RF電力は、基板ホルダー112、及び/又は基板ホルダー支持体126の多重部分に印加される。更には、基板ホルダー112は多重のダミーウェーハ(例えば、SiC基板)を含み、処理チャンバ102内のプラズマ密度を調整するようにできる。

本発明の他の実施例においては、基板ホルダー112、及び/又は基板ホルダー支持体126は接地され、RF電力が、プラズマを生成するように内側部分116に結合されてもよい。

バッチ型処理装置100は、バッチ型処理装置100ならびにバッチ型処理装置100からの監視出力を制御するのに十分な制御電圧を発生させる制御装置124により制御される。更には、制御装置124は、処理チャンバ102、ガス注入装置104、ヒーター122、チャンバ監視装置108、RF源98、マッチネットワーク96及び真空ポンプ装置106に結合されて、情報のやり取りを行うことができる。例えば、制御装置124のメモリに記憶されたプログラムが、所望の処理に従って、バッチ型処理装置100の上記の構成要素を制御したり、処理を監視することに関連する特定の機能を実施したりするために利用される。制御装置124の一つの実施例は、デル株式会社(テキサス州オースティン)から入手できるDELL PRECISION WORKSTATION 610(登録商標)である。

実時間で処理を監視することが、チャンバ監視装置108を用いて実施できる。本発明によると、チャンバ監視装置108は、処理チャンバ102内のガス環境を実時間でその場(in−situ)監視するために配置される。また、チャンバ監視装置108は処理チャンバの排出を監視するために配置される。チャンバ監視装置108は多目的監視装置であり、実時間で処理を監視することを可能にするセンサーを備え、例えば、質量センサー(質量スペクトロメーター)または、処理ガスや反応生成物による発光又は光吸収を監視するための光学監視装置であってもよい。チャンバ監視装置108は、処理チャンバ102内のガス環境の定性的及び定量的な分析を提供する。チャンバ監視装置108を用いて監視できる処理パラメータとしては、ガス種の比率、ガス純度、及びエッチング生成物を含む反応生成物が挙げられる。

本発明の一実施例において、チャンバ監視装置108は、装置の構成要素及び/又は堆積物質と光との相互作用(反射、及び/または透過)を監視するための光学監視装置を含む。

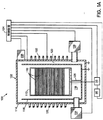

図1Bは、本発明の他の実施例による処理装置1の概略図である。バッチ型処理装置1はプラズマを維持可能な処理装置である。バッチ型処理装置1は、排出パイプ80に接続された上端部23と、シリンダー状マニフォールド2のふた27に密封して接続された下端部24とを有する処理チューブ25を備えた処理チャンバを含む。シリンダー状マニフォールド2は、ふた27や作動構成要素のみならず、処理チューブ内部に存在し、そこから取り外し可能な装置1の構成要素をも含む。排出パイプ80は、処理チューブ25から真空ポンプ装置88(詳細は下記で説明する)へとガスを連続的に排出し、処理装置1の気圧を、所定の気圧または所定の気圧以下に維持する。複数の基板(ウェーハ)40を階層状(それぞれは水平な平面であり、垂直方向に間隔が空いている状態)に保持する基板ホルダー35が、処理チューブ内部に配置されている。基板ホルダーまたはボート35は、ふた27を貫通する回転シャフト21上に固定されモーター28により駆動するターンテーブル26上に存在する。シャフト21とターンテーブル26は供に、図1Aに示す基板ホルダー支持体に相当する他の基板ホルダー支持体である。ふた27は、処理チューブ25の内と外に基板ホルダー35を移送するためのエレベーター22上に固定されている。図1Bに示すように、ふた27が最上部に位置するとき、ふた27は、マニフォールド2の開端を閉じるように適合される。

処理装置1は、処理環境からふた27を保護するためのキャップカバー(図示せず)を更に含み得る。キャップカバーは、例えば石英やSiCから作成される。

処理装置1は、処理チャンバ10内にプラズマを形成及び維持できる。図1Bに示す実施例において、基板ホルダー支持体(シャフト21及びターンテーブル26)、及び/又は基板ホルダー35は、無線周波数(RF)電力が結合され、処理チャンバ10内にプラズマを提供する電極としても用いられる。例えば、基板ホルダー35またはその支持体は、RFジェネレータ78からインピーダンスマッチネットワーク76を通じるRF電力の伝達を介して、RF電圧で、電気的バイアスが印加される。RFバイアスは、接地された処理チューブ内部の処理領域においてプラズマを形成及び維持する。代わりに、RFバイアスを処理チューブに印加することも可能であり、その場合、基板ホルダー35、及び/又は基板ホルダー支持体(シャフト21及びターンテーブル26)は接地される。RFバイアスにおける一般的な周波数は1MHzから100MHzであり、13.56MHzであり得る。

本発明の他の実施例において、RF電力は、多重周波数で印加される。更には、インピーダンスマッチネットワーク76は、反射される電力を最小化することにより、処理チャンバ10のプラズマに対するRF電力の伝達を最大化するために用いられる。

複数のガス注入ライン45がマニフォールド2の周りに配置されて、ガス注入ライン45を介して処理チューブ内にガスが供給される。図1Bにおいて、複数のガス注入ラインのうち、一つのガス注入ライン45のみが示されている。ガス注入ライン45は、ガス注入装置94に接続されている。処理チャンバ10は鏡面仕上げの内部表面30を有しており、メインヒーター20、下部ヒーター65、上部ヒーター15及び排出パイプヒーター70により放射される放射熱の散逸が抑止される。冷却水の螺旋状輸送管(図示せず)を、冷却媒体の輸送管として、処理チャンバ10の内部に形成できる。

真空ポンプ装置88は、真空ポンプ86と、トラップ84と、自動圧力制御装置(APC)82とを備える。例えば、真空ポンプ86は、ポンプ速度を毎秒20000リットル(またはそれ以上)にまでにできるドライ真空ポンプを含む。処理時に、ガスは、ガス注入装置94と、APCにより調整された処理圧力とを介して、処理チャンバ10に導入される。トラップ84は、未反応の前駆物質と反応性生物を、処理チャンバ10から集めることができる。

図1Aの処理装置100に類似して、図1Bの処理装置は、実時間で処理を監視できるセンサー75を有するチャンバ監視装置92を含み、例えば、質量センサーや光学監視装置であってもよい。

制御装置90は、マイクロプロセッサと、メモリと、処理装置1への入力ならびに処理装置1からの監視出力を伝達し作動させるのに十分な制御電圧を生成することが可能なデジタルI/Oポートとを含む。更には、制御装置90は、ガス注入装置94、モーター28、チャンバ監視装置92、ヒーター20、15、65、70、真空ポンプ装置88、RF源78、マッチネットワーク76に結合され、情報をやり取りする。

図1A、1Bの処理装置100、1は専ら例示を目的としたものであり、特定のハードウェアとソフトウェアを様々に変更して、本発明が実施される装置に実装することができ、これらの変更は当業者にとって明白であることは理解されたい。図1A、1Bの処理装置100、1は、処理時に腐食したり、堆積物質で覆われていたりする装置の構成要素を有する。装置の構成要素、その一部または全部が処理環境に露出される部分を含み得る。装置の構成要素は、例えば処理チューブ、シールド、リング、バッフル、ガス注入器、ウェーハボート(基板ホルダー)、基板ホルダー支持体、キャップカバー、ライナを含む。プラズマを形成するための電力は、処理チャンバ内部の装置の構成要素のいずれかに印加され得る。実施例においては、電力は、処理チューブ、基板ホルダー、基板ホルダー支持体の少なくとも一つに印加される。装置の構成要素は、様々な材料から製造することができ、例えば、酸化物(石英(SiO2)、アルミナ(Al2O3)等)、窒化物(窒化シリコン(SiN)等)、炭化物(炭化シリコン(SiC)等)のセラミック材料や、金属(Al等)、金属含有材料(鋼等)が挙げられる。装置の構成要素は、一種類の材料から構成されてもよいし、一種類以上の材料から構成されてもよい。

基板の処理は、処理チャンバ内の装置の構成要素の表面等の表面に堆積物質が形成されることに繋がる。堆積物質は一種類またはそれ以上の物質を含み、例えば、Si、シリコンゲルマニウム(SiGe)、SiN、二酸化シリコン(SiO2)、ドーピングされたシリコン、そして、HfO2、HfSiOx、ZrO2、ZrSiOx等のhigh−k金属酸化物を含有する誘電体が挙げられる。

本発明の一実施例において、装置の構成要素から堆積物質をプラズマエンハンスクリーニングする方法が提供される。クリーニングガスのプラズマ励起は、プラズマまたは活性化されたクリーニングガスが堆積物質に露出された際に揮発性反応性生物を形成することを高める。例えば、堆積物質はSi含有物であり、クリーニングガスは、ハロゲン含有ガス(ClF3、HF、HCl、F2、NF3、CF4等)である。揮発性反応性生物は、例えば、ハロゲン化シリコン(SiF4、SiCl4、SiBr4等)または酸ハロゲン化シリコン(SixOyXz等、ここでXはF、ClまたはBr)である。クリーニングガスは、Ar、He、Ne、Kr、Xe、N2の少なくとも一つから選択された不活性ガスを更に含み得る。

クリーニング処理は、チャンバ監視装置により監視される。監視には、監視される信号の強度レベルがしきい値に達しているかどうかを確認することが含まれ、それにより、装置の構成要素が十分にクリーニングされたかどうかを確認する段階に達すると、その確認に基づいて、クリーニング処理を続行するか、またはクリーニング処理を終了するかどうかが決定される。装置の構成要素の腐食を最小化しながらも、装置の構成要素からの堆積物質の除去に選択的であるように、クリーニング処理は最適化され得る。

図2は、本発明の実施例による、バッチ型処理装置のプラズマエンハンスクリーニングの方法を示すフローチャートである。処理200は、処理チャンバで実施され、処理チャンバ内部のいずれかの構成要素を含む装置の構成要素のクリーニング状態に影響を与えるクリーニング処理である。202において、処理が開始される。204において、クリーニングガスが、バッチ型処理装置の処理チャンバに導入される。206において、プラズマが、処理チャンバ内部の装置の構成要素に電力を印加することにより形成される。尚、実施例において、装置の構成要素とは、処理チューブ、基板ホルダー、または基板ホルダー支持体の少なくとも一つである。208において、処理チャンバ内の堆積物質がプラズマに露出されて、揮発性反応性生物が形成される。堆積物質は、電力が供給される構成要素と同じ、及び/又は異なる装置の構成要素上に存在する。210において、処理装置から反応性生物が排出され、212において、処理を終了する。

図3は、本発明の実施例による、バッチ型処理装置のプラズマエンハンスクリーニングを監視および制御する方法を示すフローチャートである。処理300は、上述のクリーニング処理200を監視及び制御する処理である。302において、処理が開始される。304において、処理装置は、チャンバ監視装置により監視される。監視は、処理環境内のガスからの発光信号や光吸収信号、またはクリーニングガス及び/又は反応生成物からの質量信号に基づく。監視はまた、例えばフィルムの不透明度等といった、クリーニングされる堆積物質の特性にも基づいてよい。クリーニング処理時に、堆積物質は処理チャンバから(処理チャンバ内部の装置の構成要素とそれ以外の表面から)除去される。これにより、処理チャンバ内で処理が続行されるにつれて、反応生成物からの信号は変化する。この信号の変化は、チャンバ監視装置により検出されて、処理チャンバの状態と関連付けられる。306において、クリーニングガスまたは反応生成物から検出される信号強度が、しきい値に達していないのであれば、処理200が304において続行される。306において信号がしきい値に達しているのであれば、308において、処理200を続行するのか、310で処理を終了するかどうかの決定がなされる。

反応生成物からの信号強度は、処理の終了地点を決定するために監視される。信号強度と処理の終了点とを関連付けることは、信号強度を検出し、処理チャンバの状態を監視しながら実施されるテスト処理により行われ得る。処理チャンバの状態は、例えば、テスト処理の間に装置の構成要素を検査し、検査結果を検出されたしきい値強度と関連付けることにより評価できる。ここで、検出されたしきい値強度は、処理の所望の終了地点が観測されたときに記録されたものである。しきい値強度とは、固定された強度値、または観測された信号強度と(処理の開始時に測定された)初期信号強度との比である。

図4は、本発明の実施例による、バッチ型処理装置の状態を監視するための信号強度を処理時間の関数として示す図である。処理は、例えば、堆積物質を含む処理チャンバがクリーニングガスに露出されるクリーニング処理である。信号は、例えば、発光信号(Fの発光等)、光吸収信号、SiF4等のSi含有反応生成物からの質量信号である。代わりに、信号は、装置の構成要素及び又は装置の構成要素上の堆積物質と、光との相互作用(反射または吸収)を含んでもよい。曲線470から明らかなように、処理チャンバから堆積物質が除去され、処理チャンバ内部の堆積物質の量が減少するので、クリーニング処理が実施されるにつれて、検出される信号強度は一般的に減少する。図4において曲線470は、強度が実質的に線形に減少するものとして示されているが、信号強度の曲線は、クリーニング処理の特徴に依存し、非線形にもなり得ることは理解されたい。図4に示すように、しきい値強度480は、所望の処理に対して、装置の構成要素が許容クリーンレベルにあると分かった時点490で検出される。許容クリーンレベルは、チャンバで実施される製造処理に依存して異なる。

図3に戻り、処理時に、304で信号強度が検出されると、306において、制御装置は、検出された信号強度と、予め記憶しておいた信号強度とを比較し、検出された信号強度が所定のしきい値強度に達したかどうかを確認する。しきい値強度の信号が検出されなかったのであれば、監視は304に戻り、処理が続行される。しきい値強度の信号が検出されると、304で処理を続行するか、310で処理を終了するかの決定が、308においてなされる。代わりに、処理を続行する308での決定は、第二段階処理を始めるように処理パラメータを調整することが含まれてもよい。第二段階処理は、第二しきい値が検出されるまで監視される。例えば、温度、及び/又はクリーニングガスの濃度が下がり、より穏やかなクリーニング環境が生じる。

上記の技術を考慮して、本発明の多数の修正および変形が可能であることは明らかである。従って、本発明は、特許請求の範囲内において、ここで具体的に開示したのとは違うようにも実施され得る。例えば、明細書および特許請求の範囲で開示した処理は、ここで開示した順序以外の順序でも実施され得る。当業者は、後続処理に必要な処理は、後続処理が実施される前に実施されればよいということを理解されたい。

1 バッチ型処理装置

2 マニフォールド

10 処理チャンバ

15 上部ヒーター

20 メインヒーター

21 回転シャフト

22 エレベーター

25 処理チューブ

26 ターンテーブル

27 ふた

28 モーター

35 基板ホルダー

40 基板

45 ガス注入ライン

65 下部ヒーター

70 排出パイプヒーター

75 センサー

76 インピーダンスマッチネットワーク

78 RFジェネレータ

80 排出パイプ

82 自動圧力制御装置

84 トラップ

86 真空ポンプ

88 真空ポンプ装置

94 ガス注入装置

96 インピーダンスマッチネットワーク

98 RFジェネレータ

100 バッチ型処理装置

102 処理チャンバ

104 ガス注入装置

106 真空ポンプ装置

108 チャンバ監視装置

110 基板

112 基板ホルダー

124 制御装置

122 ヒーター

126 基板ホルダー支持体

2 マニフォールド

10 処理チャンバ

15 上部ヒーター

20 メインヒーター

21 回転シャフト

22 エレベーター

25 処理チューブ

26 ターンテーブル

27 ふた

28 モーター

35 基板ホルダー

40 基板

45 ガス注入ライン

65 下部ヒーター

70 排出パイプヒーター

75 センサー

76 インピーダンスマッチネットワーク

78 RFジェネレータ

80 排出パイプ

82 自動圧力制御装置

84 トラップ

86 真空ポンプ

88 真空ポンプ装置

94 ガス注入装置

96 インピーダンスマッチネットワーク

98 RFジェネレータ

100 バッチ型処理装置

102 処理チャンバ

104 ガス注入装置

106 真空ポンプ装置

108 チャンバ監視装置

110 基板

112 基板ホルダー

124 制御装置

122 ヒーター

126 基板ホルダー支持体

Claims (34)

- 垂直方向に積み重ねられた多数のウェーハを保持するように適合された基板ホルダーを取り囲む処理チューブを囲み、少なくとも一つの表面上に堆積物質を有するバッチ型処理装置の処理チャンバ内に、クリーニングガスを導入する段階と、

前記基板ホルダー、前記基板ホルダーを支持する基板ホルダー支持体、前記処理チューブから成るグループから選択された、前記装置チャンバ内部の装置の構成要素に電力を印加することによりプラズマを形成する段階と、

揮発性反応生成物を形成するために、前記処理チャンバ内の前記堆積物質を前記プラズマに露出する段階と、

前記反応生成物を前記処理チャンバから排出する段階とを有するクリーニング処理を備えたバッチ型処理装置のプラズマエンハンスクリーニング方法。 - 前記クリーニング処理の進捗を示す前記処理装置からの信号を監視する段階と、前記信号に基づいて、(a)前記クリーニング処理の実施及び監視を継続する段階、または(b)前記クリーニング処理を終了する段階のいずれか一つを実施する段階とを更に備えた請求項1に記載の方法。

- 前記監視する段階は、前記信号の強度レベルがしきい値に達したかどうかを確認する段階を更に有する請求項2に記載の方法。

- 前記(b)段階は、前記しきい値に達したことを確認した後に行われる請求項3に記載の方法。

- 前記監視する段階は、前記処理チャンバ内のガスの発光または光吸収を検出するための光学監視装置を使用する段階を備える請求項2に記載の方法。

- 前記監視する段階は、前記装置の構成要素または前記堆積物質の少なくとも一つと光との相互作用を検出するための光学監視装置を使用する段階を備える請求項2に記載の方法。

- 前記監視する段階は、前記処理チャンバ内のガスの質量信号を検出するための質量センサーを使用する段階を備える請求項2に記載の方法。

- 前記導入する段階は、前記処理チャンバ内にClF3、HF、HCl、F2、NF3、CF4の少なくとも一つを流入する段階を更に備える請求項1に記載の方法。

- 前記導入する段階は、Ar、He、Ne、Kr、Xe,N2の少なくとも一つを流入する段階を更に備える請求項8に記載の方法。

- 垂直方向に積み重ねられた多数のウェーハを保持するように適合された基板ホルダーを取り囲む処理チューブを囲み、少なくとも一つの表面上に堆積物質を有するバッチ型処理装置の処理チャンバ内に、クリーニングガスを導入する段階と、前記処理チューブに電力を印加してプラズマを形成する段階と、揮発性反応生成物を形成するために、前記処理チャンバ内の前記堆積物質を前記プラズマに露出する段階と、前記反応生成物を前記処理チャンバから排出する段階とを有するクリーニング処理を実施する段階と、

前記クリーニング処理の進捗を示す前記処理装置からの信号を監視する段階と、

前記信号に基づいて、(a)前記クリーニング処理の実施及び監視を継続する段階、または(b)前記クリーニング処理を終了する段階のいずれか一つを実施する段階とを備えたバッチ型処理装置のプラズマエンハンスクリーニング方法。 - 前記監視する段階は、前記信号の強度レベルがしきい値に達したかどうかを確認する段階を更に有する請求項10に記載の方法。

- 前記(b)段階は、前記しきい値に達したことを確認した後に行われる請求項11に記載の方法。

- 前記監視する段階は、前記処理チャンバ内のガスの発光または光吸収を検出するための光学監視装置を使用する段階を備える請求項10に記載の方法。

- 前記監視する段階は、前記装置の構成要素または前記堆積物質の少なくとも一つと光との相互作用を検出するための光学監視装置を使用する段階を備える請求項10に記載の方法。

- 前記監視する段階は、前記処理チャンバ内のガスの質量信号を検出するための質量センサーを使用する段階を備える請求項10に記載の方法。

- 前記導入する段階は、前記処理チャンバ内にClF3、HF、HCl、F2、NF3、CF4の少なくとも一つを流入する段階を更に備える請求項10に記載の方法。

- 前記導入する段階は、Ar、He、Ne、Kr、Xe,N2の少なくとも一つを流入する段階を更に備える請求項16に記載の方法。

- 垂直方向に積み重ねられた多数のウェーハを保持するように適合された基板ホルダーを取り囲む処理チューブを囲み、少なくとも一つの表面上に堆積物質を有する処理チャンバと、

前記処理チャンバ内部の装置の構成要素であり、前記基板ホルダー、前記基板ホルダーを支持するための基板ホルダー支持体、または前記処理チューブから成るグループから選択された電極と、

前記処理チャンバにクリーニングガスを導入するように設計されたガス注入装置と、

前記電極に電力を印加することにより前記処理チャンバ内にプラズマを形成し、前記プラズマが前記堆積物質と反応して揮発性反応生成物を形成するように設計されたプラズマ源と、

前記反応生成物を前記処理チャンバから排出するように設計された真空ポンプ装置と、

処理装置を制御するように設計された制御装置とを備えたバッチ型処理装置。 - 前記処理装置からの信号を監視し、前記処理装置のクリーニング状態を確認するように設計され、前記制御装置に前記状態を伝達するように設計された処理チャンバ監視装置を更に備えた処理装置において、

前記制御装置は前記状態を受信し前記状態に対応して前記処理装置を制御するように更に設計されている請求項18に記載の処理装置。 - 前記チャンバ監視装置は、前記信号の強度レベルがしきい値に達したかどうかを確認し、前記確認に基づいて、処理を続行または終了するように更に設計された請求項19に記載の処理装置。

- 前記チャンバ監視装置は、前記処理チャンバ内のガスの発光または光吸収を検出するための光学監視装置を備えた請求項19に記載の処理装置。

- 前記チャンバ監視装置は、前記装置の構成要素または前記堆積物質の少なくとも一つと光との相互作用を検出するための光学監視装置を備えた請求項19に記載の処理装置。

- 前記チャンバ監視装置は、前記処理チャンバ内の質量信号を検出するための質量センサーを備えた請求項19に記載の処理装置。

- 前記電極は前記処理チューブであり、前記プラズマ源はRFジェネレータと前記処理チューブに結合されたマッチネットワークとを備えた請求項18に記載の処理装置。

- 装置の構成要素は、石英、Al2O、SiN、ドーピングされたシリコン、SiCでコーティングされたグラファイト、Siでコーティングされたグラファイトの少なくとも一つを有する請求項18に記載の処理装置。

- 前記堆積物は、Si、SiGe、SiN、SiO2、ドーピングされたSi、HfO2、HfSiOx、ZrO2、ZrSiOxの少なくとも一つを有する請求項18に記載の処理装置。

- 垂直方向に積み重ねられた多数のウェーハを保持するように適合された基板ホルダーを取り囲む処理チューブを囲み、少なくとも一つの表面上に堆積物質を有する処理チャンバと、

前記処理チャンバ内にクリーニングガスを導入するように設計されたガス注入装置と、

前記処理チューブに電力を印加することにより前記処理チャンバ内にプラズマを形成し、前記プラズマが前記堆積物質と反応して揮発性反応生成物を形成するように設計されたプラズマ源と、

前記反応生成物を、前記処理チャンバから排出するように設計された真空ポンプ装置と、

前記処理装置からの信号を監視し、前記処理装置のクリーニング状態を確認し、前記状態を伝達するように設計されたチャンバ監視装置と、

前記チャンバ監視装置から前記状態を受信し、前記状態に対応して前記処理装置を制御するように設計された制御装置とを備えたバッチ型処理装置。 - 前記チャンバ監視装置は、前記信号の強度レベルがしきい値に達したかどうかを確認し、前記確認に基づいて、処理を続行または終了するように更に設計された請求項27に記載の処理装置。

- 前記チャンバ監視装置は、前記処理チャンバ内のガスの発光または光吸収を検出するための光学監視装置を備えた請求項27に記載の処理装置。

- 前記チャンバ監視装置は、前記装置の構成要素または前記堆積物質の少なくとも一つと光との相互作用を検出するための光学監視装置を備えた請求項27に記載の処理装置。

- 前記チャンバ監視装置は、前記処理チャンバ内の質量信号を検出するための質量センサーを備えた請求項27に記載の処理装置。

- 前記プラズマ源はRFジェネレータと前記処理チューブに結合されたマッチネットワークとを備えた請求項27に記載の処理装置。

- 前記装置の構成要素は石英とSiCの少なくとも一つを有する請求項27に記載の処理装置。

- 前記堆積物質はSi、SiGe、SiN、SiO2、ドーピングされたSi、HfO2、HfSiOx、ZrO2、ZrSiOxの少なくとも一つを有する請求項27に記載の処理装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/808,691 US20050211264A1 (en) | 2004-03-25 | 2004-03-25 | Method and processing system for plasma-enhanced cleaning of system components |

| PCT/US2005/002460 WO2005104186A2 (en) | 2004-03-25 | 2005-01-26 | Method and processing system for plasma-enhanced cleaning of system components |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007531269A true JP2007531269A (ja) | 2007-11-01 |

| JP2007531269A5 JP2007531269A5 (ja) | 2008-03-06 |

Family

ID=34960427

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007504946A Withdrawn JP2007531269A (ja) | 2004-03-25 | 2005-01-26 | 装置の構成要素のプラズマエンハンスクリーニングの方法及びその処理装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20050211264A1 (ja) |

| JP (1) | JP2007531269A (ja) |

| TW (1) | TW200538565A (ja) |

| WO (1) | WO2005104186A2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014209404A (ja) * | 2008-10-22 | 2014-11-06 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 高エネルギーイオンを使用する磁気薄膜のパターン化 |

| US9263078B2 (en) | 2008-02-12 | 2016-02-16 | Applied Materials, Inc. | Patterning of magnetic thin film using energized ions |

| WO2022065422A1 (ja) * | 2020-09-24 | 2022-03-31 | 株式会社Kokusai Electric | 基板処理装置、基板処理方法、半導体装置の製造方法及び記録媒体 |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4272486B2 (ja) * | 2003-08-29 | 2009-06-03 | 東京エレクトロン株式会社 | 薄膜形成装置及び薄膜形成装置の洗浄方法 |

| TWI365919B (en) * | 2004-12-28 | 2012-06-11 | Tokyo Electron Ltd | Film formation apparatus and method of using the same |

| JP4426518B2 (ja) * | 2005-10-11 | 2010-03-03 | 東京エレクトロン株式会社 | 処理装置 |

| DE102006014298A1 (de) * | 2006-03-28 | 2007-10-11 | Infineon Technologies Ag | Verfahren zur Herstellung von Strukturelementen in einem fotoempfindlichen Lack auf einem Substrat sowie Anordnung zur Durchführung eines thermischen Heizprozesses |

| US20070238301A1 (en) * | 2006-03-28 | 2007-10-11 | Cabral Stephen H | Batch processing system and method for performing chemical oxide removal |

| US8343280B2 (en) * | 2006-03-28 | 2013-01-01 | Tokyo Electron Limited | Multi-zone substrate temperature control system and method of operating |

| DE202006007937U1 (de) * | 2006-05-18 | 2007-09-20 | Strämke, Siegfried, Dr.-Ing. | Plasmabehandlungsanlage |

| US7718032B2 (en) * | 2006-06-22 | 2010-05-18 | Tokyo Electron Limited | Dry non-plasma treatment system and method of using |

| JP2008227033A (ja) * | 2007-03-12 | 2008-09-25 | Tokyo Electron Ltd | 基板処理装置 |

| JP4470970B2 (ja) * | 2007-07-31 | 2010-06-02 | 東京エレクトロン株式会社 | プラズマ処理装置 |

| US8395250B2 (en) | 2007-09-04 | 2013-03-12 | Kabushiki Kaisha Sharp | Plasma processing apparatus with an exhaust port above the substrate |

| JP5136574B2 (ja) * | 2009-05-01 | 2013-02-06 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理方法 |

| JP6476369B2 (ja) * | 2013-03-25 | 2019-03-06 | 株式会社Kokusai Electric | クリーニング方法、半導体装置の製造方法、基板処理装置及びプログラム |

| WO2016204974A1 (en) * | 2015-06-17 | 2016-12-22 | Applied Materials, Inc. | Gas control in process chamber |

| US10121655B2 (en) | 2015-11-20 | 2018-11-06 | Applied Materials, Inc. | Lateral plasma/radical source |

| JP6956660B2 (ja) * | 2018-03-19 | 2021-11-02 | 東京エレクトロン株式会社 | クリーニング方法及び成膜装置 |

| FR3112795B1 (fr) * | 2020-07-22 | 2023-01-27 | Commissariat Energie Atomique | Dispositif de depot chimique en phase vapeur assiste par plasma permettant un depot sur les bords de plaque |

| CN113976546A (zh) * | 2021-09-29 | 2022-01-28 | 深圳泰德半导体装备有限公司 | 等离子清洗方法及等离子清洗机 |

| WO2023156617A1 (en) * | 2022-02-17 | 2023-08-24 | Innovative Coating Solutions | Plasma coating method and plasma coating system |

| CN116251803B (zh) * | 2023-04-12 | 2023-09-22 | 东莞市晟鼎精密仪器有限公司 | 基于微波等离子干法清洗氮化硅涂层的石墨舟清洗设备 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06103683B2 (ja) * | 1990-08-07 | 1994-12-14 | 株式会社東芝 | 静電吸着方法 |

| US5637153A (en) * | 1993-04-30 | 1997-06-10 | Tokyo Electron Limited | Method of cleaning reaction tube and exhaustion piping system in heat processing apparatus |

| JPH07176484A (ja) * | 1993-06-28 | 1995-07-14 | Applied Materials Inc | 窒化アルミニューム面を有するサセプタをサセプタの浄化後珪化タングステンで処理することによって半導体ウエハ上に珪化タングステンを一様に堆積する方法 |

| US5514246A (en) * | 1994-06-02 | 1996-05-07 | Micron Technology, Inc. | Plasma reactors and method of cleaning a plasma reactor |

| US5507874A (en) * | 1994-06-03 | 1996-04-16 | Applied Materials, Inc. | Method of cleaning of an electrostatic chuck in plasma reactors |

| JP2501180B2 (ja) * | 1994-11-07 | 1996-05-29 | 株式会社日立製作所 | プラズマ処理装置のクリ―ニング方法 |

| JPH09171992A (ja) * | 1995-12-20 | 1997-06-30 | Hitachi Ltd | ドライエッチング装置 |

| US5709772A (en) * | 1996-03-29 | 1998-01-20 | Applied Materials, Inc. | Non-plasma halogenated gas flow to prevent metal residues |

| US6534007B1 (en) * | 1997-08-01 | 2003-03-18 | Applied Komatsu Technology, Inc. | Method and apparatus for detecting the endpoint of a chamber cleaning |

| US6321680B2 (en) * | 1997-08-11 | 2001-11-27 | Torrex Equipment Corporation | Vertical plasma enhanced process apparatus and method |

| US5886865A (en) * | 1998-03-17 | 1999-03-23 | Applied Materials, Inc. | Method and apparatus for predicting failure of an eletrostatic chuck |

| JP3296292B2 (ja) * | 1998-06-26 | 2002-06-24 | 松下電器産業株式会社 | エッチング方法、クリーニング方法、及びプラズマ処理装置 |

| JP4055319B2 (ja) * | 2000-02-18 | 2008-03-05 | ソニー株式会社 | 半導体装置の製造方法 |

| JP2002057106A (ja) * | 2000-08-08 | 2002-02-22 | Tokyo Electron Ltd | 処理装置のクリーニング方法及び処理装置 |

| JP3421329B2 (ja) * | 2001-06-08 | 2003-06-30 | 東京エレクトロン株式会社 | 薄膜形成装置の洗浄方法 |

| WO2003081216A2 (en) * | 2002-03-20 | 2003-10-02 | Tokyo Electron Limited | Process monitoring using infrared optical diagnostics |

-

2004

- 2004-03-25 US US10/808,691 patent/US20050211264A1/en not_active Abandoned

-

2005

- 2005-01-26 JP JP2007504946A patent/JP2007531269A/ja not_active Withdrawn

- 2005-01-26 WO PCT/US2005/002460 patent/WO2005104186A2/en active Application Filing

- 2005-03-22 TW TW094108864A patent/TW200538565A/zh unknown

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9263078B2 (en) | 2008-02-12 | 2016-02-16 | Applied Materials, Inc. | Patterning of magnetic thin film using energized ions |

| JP2014209404A (ja) * | 2008-10-22 | 2014-11-06 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | 高エネルギーイオンを使用する磁気薄膜のパターン化 |

| WO2022065422A1 (ja) * | 2020-09-24 | 2022-03-31 | 株式会社Kokusai Electric | 基板処理装置、基板処理方法、半導体装置の製造方法及び記録媒体 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2005104186B1 (en) | 2006-09-28 |

| WO2005104186A2 (en) | 2005-11-03 |

| WO2005104186A3 (en) | 2006-08-17 |

| US20050211264A1 (en) | 2005-09-29 |

| TW200538565A (en) | 2005-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007531269A (ja) | 装置の構成要素のプラズマエンハンスクリーニングの方法及びその処理装置 | |

| KR101057877B1 (ko) | 플라즈마 세정 방법 및 플라즈마 cvd 방법 | |

| US7509962B2 (en) | Method and control system for treating a hafnium-based dielectric processing system | |

| US8093072B2 (en) | Substrate processing apparatus and method of manufacturing semiconductor device | |

| KR101129741B1 (ko) | 반도체 처리용 성막 장치 및 그 사용 방법 | |

| US7479454B2 (en) | Method and processing system for monitoring status of system components | |

| JP2007531269A5 (ja) | ||

| JP5780695B2 (ja) | 薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置 | |

| JP2004179426A (ja) | 基板処理装置のクリーニング方法 | |

| JP2006287228A (ja) | セルフクリーニングが可能な半導体処理装置 | |

| US7959970B2 (en) | System and method of removing chamber residues from a plasma processing system in a dry cleaning process | |

| JP2005163183A (ja) | 基板処理装置のクリーニング方法 | |

| JP2006121073A (ja) | 終点検出器及び粒子モニタ | |

| CN1763915A (zh) | 薄膜形成装置的洗净方法、薄膜形成装置及程序 | |

| JP4237833B2 (ja) | プロセスチャンバクリーニング中にセラミックウエハを用いてサセプタを保護する方法及び装置 | |

| US9145606B2 (en) | Method of manufacturing semiconductor device, cleaning method, substrate processing apparatus and non-transitory computer-readable recording medium | |

| WO2005034181A2 (en) | Method for monitoring status of system components | |

| JPH11345778A (ja) | 成膜装置のクリーニング方法及びそのクリーニング機構 | |

| US20200176261A1 (en) | Method of determining plasma abnormality, method of manufacturing semiconductor device, and substrate processing apparatus | |

| JP2005524529A (ja) | チャンバ洗浄方法 | |

| JP2000323467A (ja) | 遠隔プラズマ放電室を有する半導体処理装置 | |

| JP5946643B2 (ja) | 半導体装置の製造方法、クリーニング方法及び基板処理装置 | |

| KR101416172B1 (ko) | 박막 증착 장비의 챔버 세정 방법 | |

| JP4325473B2 (ja) | 熱処理装置のクリーニング方法 | |

| WO1998001894A1 (fr) | Procede de fabrication d'un composant de circuit integre a semi-conducteur |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080116 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080116 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090424 |