JP2006324324A - 発光装置、発光装置の製造方法および窒化物半導体基板 - Google Patents

発光装置、発光装置の製造方法および窒化物半導体基板 Download PDFInfo

- Publication number

- JP2006324324A JP2006324324A JP2005144110A JP2005144110A JP2006324324A JP 2006324324 A JP2006324324 A JP 2006324324A JP 2005144110 A JP2005144110 A JP 2005144110A JP 2005144110 A JP2005144110 A JP 2005144110A JP 2006324324 A JP2006324324 A JP 2006324324A

- Authority

- JP

- Japan

- Prior art keywords

- emitting device

- nitride semiconductor

- light emitting

- light

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/81—Bodies

- H10H20/819—Bodies characterised by their shape, e.g. curved or truncated substrates

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/81—Bodies

- H10H20/822—Materials of the light-emitting regions

- H10H20/824—Materials of the light-emitting regions comprising only Group III-V materials, e.g. GaP

- H10H20/825—Materials of the light-emitting regions comprising only Group III-V materials, e.g. GaP containing nitrogen, e.g. GaN

-

- H10W72/884—

Landscapes

- Led Devices (AREA)

- Drying Of Semiconductors (AREA)

- Led Device Packages (AREA)

Abstract

【課題】 製造コストを増大させることなく光の取出し効率を向上させることが可能な発光装置、当該発光装置の製造方法および当該発光装置の製造に用いることができる窒化物半導体基板を提供する。

【解決手段】 この発明に従った発光装置は、GaN基板1と、GaN基板1の第1の主表面の側に、n型AlxGa1-xN層3と、GaN基板1から見てn型AlxGa1-xN層3より遠くに位置するp型AlxGa1-xN層5と、n型AlxGa1-xN層3およびp型AlxGa1-xN層5の間に位置する量子井戸(MQW:Multi-Quantum Well)4とを備えた発光装置である。当該発光装置では、p型AlxGa1-xN層5の側をダウン実装し、GaN基板1の第1の主表面と反対側の主表面である第2の主表面1aから光を放出する。GaN基板1の第2の主表面1aには半球状の凸部82が形成されている。

【選択図】 図1

【解決手段】 この発明に従った発光装置は、GaN基板1と、GaN基板1の第1の主表面の側に、n型AlxGa1-xN層3と、GaN基板1から見てn型AlxGa1-xN層3より遠くに位置するp型AlxGa1-xN層5と、n型AlxGa1-xN層3およびp型AlxGa1-xN層5の間に位置する量子井戸(MQW:Multi-Quantum Well)4とを備えた発光装置である。当該発光装置では、p型AlxGa1-xN層5の側をダウン実装し、GaN基板1の第1の主表面と反対側の主表面である第2の主表面1aから光を放出する。GaN基板1の第2の主表面1aには半球状の凸部82が形成されている。

【選択図】 図1

Description

本発明は、発光装置、発光装置の製造方法および窒化物半導体基板に関し、より具体的には窒化物半導体から形成される発光装置、発光装置の製造方法および窒化物半導体基板に関するものである。なお、本発明における発光装置とは、窒化物半導体基板とその上に積層された半導体層とを主体に形成される半導体素子または半導体チップのみを指す場合もあるし、また、半導体チップが実装部品に搭載され樹脂封止されたデバイスのみを指す場合もある。さらに、両方の意味に用いられる場合もある。また、半導体チップを単にチップと呼ぶ場合がある。また、チップのうち基板とその上に形成されたエピタキシャル層とを、単に基板と呼ぶ場合がある。

白色発光ダイオード(LED:Light Emitting Diode)は、今のところ携帯情報端末などの小型電子機器の照明に盛んに用いられているが、今後、大きな空間または大面積の照明に用いられる可能性を秘めている。大空間、大面積の照明に用いられるためには、LEDの光の出力を大きくする必要がある。

このようにLEDの光の出力を大きくするための方策の1つとして、LEDの内部で発生した光を効率的に外部に出力させること、すなわち光の取出し効率の向上が上げられる。このような光の取出し効率を向上させる技術として、従来、サファイアなどからなる基板において窒化物半導体層の積層される面と反対側の裏面にて、ブラスト加工により凹凸形状の光の反射面を形成した発光装置(たとえば、特許文献1参照)、サファイアなどからなる基板の上記裏面において、溝の形成と研磨とを組合せることによりレンズ効果を有する曲面形状を形成した発光装置(たとえば、特許文献2参照)、さらに、サファイア基板上に積層された窒化ガリウム(GaN)デバイスであって、n−GaN層上に電極が形成されるとともに、n−GaN層表面がエッチングされることにより当該n−GaN層表面に0.5〜1μmの直径の半球状の凸部が形成されたデバイス(たとえば、非特許文献1参照)などが提案されている。

特開2004−56088号公報

特許第3362836号明細書

D.W.Kim、他3名、「カソード構造の最適化により形成された高効率縦型レーザーリフトオフGaNベース発光ダイオード(Highly efficient vertical laser-liftoff GaN-based light-emitting diodes formed by optimization of the cathode structure)」、アプライドフィジックスレター86,052108(2005)(APPLIED PHYSICS LETTERS 86,052108(2005))

上述した特許文献1に開示された発光装置では、ブラスト加工により凹凸形状を形成しているが、このような加工方法では凹凸形状部の形状を正確に制御することは困難である。また、上記特許文献1には反射面を形成する方法としてダイサー加工やレーザー加工も例示されているが、このような加工方法によりたとえば半球状の曲面を形成することは難しい。

また、上記特許文献2では、ダイサー加工やレーザー加工により溝を形成した後研磨を行なうことにより曲面形状を形成するとしているが、この場合にはダイサー加工などと研磨加工とを組合せているので、単純なダイサー加工のみの場合などと比較すると製造工程数が増えることになる。このため、発光装置の製造コストが増大することになっていた。

また、非特許文献1では、サファイア基板上に積層されたGaN層(n−GaN層)の表面に、エッチングにより半球状の凸部を形成しているので、形成される凸部の直径が積層されたGaN層の厚みに制限される。つまり、より直径の大きな凸部を形成するためには、GaN層を十分厚く積層する必要があるが、このように厚くGaN層を積層するためには積層工程の処理時間が長くなり、結果的に発光装置の製造コストが増大することになる。

この発明は、上記のような課題を解決するために成されたものであり、この発明の目的は、製造コストを増大させることなく光の取出し効率を向上させることが可能な発光装置、当該発光装置の製造方法および当該発光装置の製造に用いることができる窒化物半導体基板を提供することである。

この発明に従った発光装置は、窒化物半導体基板と、窒化物半導体基板の第1の主表面の側に、n型窒化物半導体層と、窒化物半導体基板から見てn型窒化物半導体層より遠くに位置するp型窒化物半導体層と、n型窒化物半導体層およびp型窒化物半導体層の間に位置する発光層とを備えた発光装置である。当該発光装置では、p型窒化物半導体層の側をダウン実装し、窒化物半導体基板の第1の主表面と反対側の主表面である第2の主表面から光を放出する。窒化物半導体基板の第2の主表面には半球状の凸部が形成されている。

このようにすれば、窒化物半導体基板の光の出射面である第2の主表面1aに半球状の凸部を形成するので、当該凸部がレンズ効果を奏することにより第2の主表面に垂直な方向に向かう光を効率的に取出すことができる。この結果、凸部が形成されていない場合や、単純に第2の主表面をKOH溶液などを用いて非鏡面化した場合、さらには第2の主表面にダイシングなどを用いて溝を形成した場合より、発光装置における光の利用効率を向上させることができる。

この発明に従った窒化物半導体基板を備える発光装置の製造方法は、窒化物半導体基板を準備する工程と、半球状の凸部を形成する工程とを備える。半球状の凸部を形成する工程は、窒化物半導体基板において発光層が形成される側である第1の主表面と反対側の第2の主表面に、反応性イオンエッチングを行なうことにより、第2の主表面の一部を除去することによって半球状の凸部を形成する。

このようにすれば、ダイシングや研磨加工などを行なうことなく、反応性イオンエッチングによって上記凸部を形成できる。このため、ダイシングなどを行う場合より発光装置の製造工程を簡略化できる。この結果、本発明による発光装置を低コストで製造できる。

この発明に従った窒化物半導体基板は、1つの主表面に半球状の凸部が形成されている。この場合、当該窒化物半導体基板を発光装置の製造に用いて、当該凸部が形成された面を発光装置の光の取出し面とすれば、凸部が形成されていない基板を用いる場合より、光の取出し効率の高い発行装置を製造できる。

なお、窒化物半導体「基板」は、独立して持ち運びできる厚みが相応に厚い板状物体をさし、持ち運びにおいて単独ではそれ自身の形状を保ち難い「膜」や「層」とは区別される。

このように、本発明によれば、窒化物半導体基板の第2の主表面に半球状の凸部を形成するので、当該窒化物半導体基板を用いた発光装置における光の取出し効率を向上させることができる。

次に図面を用いて、本発明の実施の形態および実施例について説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

(実施の形態1)

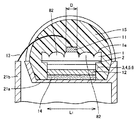

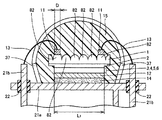

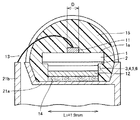

図1は、本発明に従った発光装置としてのLEDの実施の形態1を示す図である。図2は、図1のLEDの発光層を含む積層構造を示す図である。図1および図2を参照して、本発明によるLEDの実施の形態1を説明する。

図1は、本発明に従った発光装置としてのLEDの実施の形態1を示す図である。図2は、図1のLEDの発光層を含む積層構造を示す図である。図1および図2を参照して、本発明によるLEDの実施の形態1を説明する。

図1に示すように、GaN基板1の第1の主表面の側に後で詳細に説明する発光層などを含む積層構造が形成され、p電極12が設けられている。本実施の形態では、このp電極12が導電性接着剤14によってリードフレームマウント部21aにダウン実装されている。

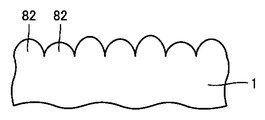

GaN基板1の第2の主表面1aは、発光層で発光した光を放出する面であり、この面にn電極11が設けられている。この第2の主表面1aには、反応性イオンエッチング(Reactive Ion Etching : RIE)により形成された半球状の凸部82が複数形成されている。n電極11は、第2の主表面全体を覆わないように、第2の主表面1aのほぼ中央部に配置されている。n電極11は、1つの凸部82の頂部を覆うように配置されている。なお、n電極11は1つの凸部82全体を覆うように配置されていてもよく、また複数の凸部82を覆うように配置されていてもよい。ただし、n電極11に被覆されていない部分の比率を大きくとることが重要である。開口率を大きくすれば、n電極11によって遮られる光が減り、光を外に放出する放出効率を高めることができる。

n電極11はワイヤ13によりリードフレームのリード部21bと電気的に接続されている。ワイヤ13および上記の積層構造は、封止部材としてのエポキシ系樹脂15により封止されている。上記の構成のうち、GaN基板1からp電極12にいたる間の積層構造が拡大されて図2に示されている。図2では、図1における積層構造が上下逆になっている。

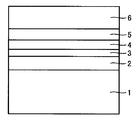

図2を参照して、GaN基板1の上にn型GaNエピタキシャル層2が位置し、その上にn型AlxGa1-xN層3が形成されている。その上にAlxGa1-xN層とAlxInyGa1-x-yN層とからなる量子井戸(MQW:Multi-Quantum Well)4が形成されている。その量子井戸4をn型AlxGa1-xN層3とはさむようにp型AlxGa1-xN層5が配置されている。また、p型AlxGa1-xN層5の上にp型GaN層6が配置されている。上記の構造においては、量子井戸4において発光する。また、図1に示すように、p型GaN層6の上に、p電極12がp型GaN層6の上部表面の全面を被覆するように形成され、ダウン実装される。

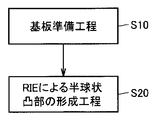

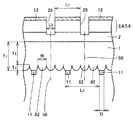

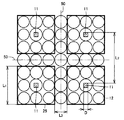

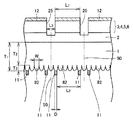

次に、図3〜図5を参照して、図1および図2に示したLEDの製造方法について簡単に説明する。図3は、図1および図2に示したLEDを構成するチップの製造方法を示すフローチャートである。図4は、図2に示した構造のチップをウエハから採取するときのウエハの状態を示す図である。図5は、図4に示した電極の配置を示す図である。

まず、図3に示した基板準備工程(S10)を実施する。具体的には、まず、GaN基板を準備する。そして、当該GaN基板の第1の主表面上にMOCVD(Metal Organic Chemical Vapor Deposition)などの成膜方法を用いて積層構造(Siドープn型GaN層/クラッド層のSiドープn型Al0.2Ga0.8N層/GaN層とIn0.15Ga0.85N層との2層構造が複数層重ねられたMQW(Multi-Quantum Well)/クラッド層のMgドープp型Al0.2Ga0.8N層/Mgドープp型GaN層)を形成する。次に、このウエハを活性化処理して、Mgドープp型層の低抵抗化を行なってもよい。このウエハをさらに、フォトリソグラフィ技術とRIE(Reactive Ion Etching)により、Mgドープp型層側からSiドープn型層までCl系ガスでエッチングする。このエッチングにより、図4に示すように、素子分離溝25を形成し、素子分離を行なう。

次に、GaN基板の第2の主面(主表面)である裏面のN面に、フォトリソグラフィ技術と、蒸着と、リフトオフ法とにより所定の間隔(距離L2)でチップの中心に平面形状が四角形状のn電極11を形成する(図4および図5参照)。n電極11としては、GaN基板に接して下から順に(Ti層/Al層/Ti層/Au層)という積層構造を形成してもよい。そして、n電極11とGaN基板の裏面との接触抵抗を所定の値とするため、窒素(N2)雰囲気中でGaN基板を加熱する。

次に、p電極としてはp型GaN層に接して所定の厚みを有する導電体層を形成する。導電体層としては、たとえばGaN層に接するように所定の厚みのNi層を形成し、その上に所定の厚みのAu層を全面に形成してもよい(図4および図5参照)。この場合、p電極とp型GaN層との接触抵抗を所定の値とするため、GaN基板を不活性ガス雰囲気中で加熱処理してもよい。

次に、図3のRIEによる半球状凸部の形成工程(S20)を実施する。具体的には、GaN基板の裏面(N面)に、RIEを施すことにより半球状の凸部82を形成する。RIEで用いる反応ガスとしては、たとえば塩素ガス(Clガス)を用いることができる。このとき、N面におけるn電極11が形成された領域の外周部もRIEにより部分的に除去されるので、結果的にn電極11の下に頂面が平坦な凸部が形成されることになる。この凸部の頂面上にn電極11が配置された状態になる。また、N面におけるn電極11が形成された領域以外の領域では、RIEにより半球状の凸部82が形成される。この凸部82の幅W(図4参照)は凸部82の高さの2倍程度になる。凸部82の高さは0.2μm以上100μm以下である。なお、上述したn電極11の形成工程より先にRIEによる半球状凸部の形成工程(S20)を実施してもよい。

その後に、図4および図5に示すように、チップ境界50が側面として現れるようにスクライブを行ない、チップ化したものを発光装置とした。そして、図1を参照して、リードフレームのマウント部21aに、上記チップのp型GaN層側が接するように搭載して、発光装置を形成した。マウント部に塗布した導電性接着剤14によって発光装置とマウントとを固定するとともに、導通が得られるようにしている。そして、n電極11とリードフレームのリード部とをワイヤボンドにより導通させた後、エポキシ系樹脂15により樹脂封止を行なって発光装置をランプ化した。なお、発光装置からの放熱性を良くするために、発光装置のp型GaN層が全面マウント部と接するように搭載してもよい。また導電性接着剤14は熱伝導の良いAg系のものを、またリードフレームも熱伝導の良いCuW系のものを選択してもよい。

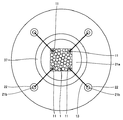

図6は、図1〜図5に示した本発明によるLEDの実施の形態1の変形例を示す図である。図7は、図6に示したLEDの平面形状を示す図である。図6および図7を参照して、本発明によるLEDの実施の形態1の変形例を説明する。

図6および図7に示したLEDは、基本的には図1および図2に示したLEDと同様の構造を備えるが、n電極11をGaN基板の四隅、すなわち4つのコーナー近傍に配置した点が図1及び図2に示したLEDと異なる。また、図6および図7に示したLEDでは、半導体チップの実装において半導体チップを取り囲むようにリードフレームに反射カップ37を配置している。

図6および図7に示したLEDの製造方法は、基本的に図1および図2に示したLEDの製造方法と同様である。ここで、図8は、図6および図7に示したLEDを構成する積層構造のチップをウエハから採取するときのウエハの状態を示す図である。この場合、1つのチップあたりのn電極11の数が増えたことに対応して、n電極11のそれぞれの面積を図1および図2に示したLEDのn電極11の面積より小さくすることが好ましい。

(実施の形態2)

上述した実施の形態1においては、GaN基板1をスクライブによりチップ化したものをリードフレームに搭載して発光装置とした場合を説明した。しかし、発光装置を構成するチップとなるようにGaN基板1を分割することなく、たとえば図9に示すように、GaN基板1において半球状の凸部82を形成したはRIEによる半球状凸部の形成工程(S20)(図3参照)を行なった状態の基板として取り扱う方が、ハンドリングが容易な場合がある。図9は、本発明による発光装置を構成するチップとなるべき領域を複数個含む、本発明によるGaN基板の実施の形態2を示す模式図である。図10は、図9に示した領域Xの拡大平面模式図である。図11は、図10の線分XI−XIにおける断面模式図である。図9〜図11に示すように、GaN基板1の1つの主表面である第2の主表面1aには複数の半球状の凸部82が形成されている。このような複数のチップを、分割する前のGaN基板1として取り扱うことで、当該複数のチップのハンドリングが容易になる。

上述した実施の形態1においては、GaN基板1をスクライブによりチップ化したものをリードフレームに搭載して発光装置とした場合を説明した。しかし、発光装置を構成するチップとなるようにGaN基板1を分割することなく、たとえば図9に示すように、GaN基板1において半球状の凸部82を形成したはRIEによる半球状凸部の形成工程(S20)(図3参照)を行なった状態の基板として取り扱う方が、ハンドリングが容易な場合がある。図9は、本発明による発光装置を構成するチップとなるべき領域を複数個含む、本発明によるGaN基板の実施の形態2を示す模式図である。図10は、図9に示した領域Xの拡大平面模式図である。図11は、図10の線分XI−XIにおける断面模式図である。図9〜図11に示すように、GaN基板1の1つの主表面である第2の主表面1aには複数の半球状の凸部82が形成されている。このような複数のチップを、分割する前のGaN基板1として取り扱うことで、当該複数のチップのハンドリングが容易になる。

本発明による発光装置の効果を確認するべく、以下のような試料を準備して所定の電流を入力した場合の青色光出力の値を測定した。以下、準備した試料についてまず説明する。

(本発明例1):本発明例1のLEDは、基本的に図1および図2に示したLEDと同様の構造を備える。発明例1のLEDの製造方法も、基本的に図3〜図5を参照して説明した発光装置の製造方法と同様である。以下、具体的に説明する。

(S1−1)c面から0.5°ずらしたGaNのオフ基板を使用した。この基板の酸素濃度は5E18/cm3、転位密度は1E7/cm2であり、厚みは400μmとした。

(S1−2)MOCVD(Metal Organic Chemical Vapor Deposition)でGaN基板の第1の主面であるGa面上に次の積層構造を形成した。(Siドープn型GaN層/クラッド層のSiドープn型Al0.2Ga0.8N層/GaN層とIn0.15Ga0.85N層との2層構造が3層重ねられたMQW(Multi-Quantum Well)/クラッド層のMgドープp型Al0.2Ga0.8N層/Mgドープp型GaN層)

(S1−3)発光波長は450nmである。

(S1−4)このウエハを活性化処理して、Mgドープp型層の低抵抗化を行なった。ホール測定によるキャリア濃度は、Mgドープp型Al0.2Ga0.8N層が5E17/cm3、Mgドープp型GaN層が1E18/cm3であった。

(S1−5)このウエハをさらに、フォトリソグラフィ技術とRIE(Reactive Ion Etching)により、Mgドープp型層側からSiドープn型層までCl系ガスでエッチングする。このエッチングにより、図4に示すように、素子分離溝25を形成し、素子分離を行なった。素子分離溝の幅L3は100μmである。

(S1−6)GaN基板の第2の主面である裏面のN面には、フォトリソグラフィ技術と、蒸着と、リフトオフ法とにより、図4に示した距離L2=2mmおきにチップの中心に平面形状が正方形状であり、1辺の幅(D)が200μmの(200μm□の)n電極をつけた(図4および図5参照)。n電極として、GaN基板1に接して下から順に(Ti層20nm/Al層100nm/Ti層20nm/Au層200nm)の積層構造を形成した。これを窒素(N2)雰囲気中で加熱することにより、接触抵抗を1E−5Ω・cm2以下とした。

(S1−7)p電極としてはp型GaN層に接して厚み4nmのNi層を形成し、その上に厚み4nmのAu層を全面に形成した(図4および図5参照)。これを不活性ガス雰囲気中で加熱処理することにより、接触抵抗を5E−4Ω・cm2とした。

(S1−8)その後、基板のN面に対して反応性イオンエッチング(RIE)を行なった。この結果、当該N面の表面層を部分的に除去することによって当該N面において半球状の凸部82を複数個形成した。上に断面形状がV字状の溝80を形成した。図4に示すように、ドーム状の凸部82の高さT3は平均値が30μm、凸部82の幅は60μmとした。なお、反応性イオンエッチングの具体的なプロセス条件は、以下の通りである。まず、RIE装置の処理容器内部にGaN基板1のN面が上を向くように設置した。そして、プロセス条件として、処理容器内部の圧力を20mtorr、印加パワーを300W、反応ガスを100%塩素(Cl2)ガス、反応ガスとしての塩素ガスの流量を50sccm(standard cc/min)(すなわち0.05リットル/分)、処理時間を120分、といった条件を用いて、RIE処理を行なった。この結果、図1、図4および図5に示すように、基板のN面には半球状の凸部82が複数個形成された。

(S1−9)その後に、図4および図5に示すように、チップ境界50が側面として現れるようにスクライブを行ない、チップ化したものを発光装置とした。チップ化した発光装置は、光の放出面が1.9mm□(1辺の長さが1.9mmの四角形)の形状で、発光層が1.9mm□の形状をとる。すなわち図5において、L1=1.9mmであり、L2=2mmである。また、素子分離溝の幅L3=100μmであり、n電極の1つの辺の幅D=200μm(n電極は200μm□)である。

(S1−10)図1を参照して、リードフレームのマウント部21aに、上記チップのp型GaN層側が接するように搭載して、発光装置を形成した。マウント部に塗布した導電性接着剤14によって発光装置とマウントとを固定するとともに、導通が得られるようにしている。

(S1−11)発光装置からの放熱性を良くするために、発光装置のp型GaN層が全面マウント部と接するように搭載した。また接着剤は熱伝導の良いAg系のものを、またリードフレームも熱伝導の良いCuW系のものを選択した。これにより、得られた熱抵抗は8℃/Wであった。

(S1−12)さらに、n電極とリードフレームのリード部とをワイヤボンドにより導通させた後、エポキシ系樹脂により樹脂封止を行なって発光装置をランプ化した。

(比較例1):比較例1のLEDは、基本的に上記本発明例1のLEDと同様の構造を備えるが、GaN基板1のN面に形成された半球状の凸部のサイズが本発明例1のLEDと異なる。すなわち、比較例1のLEDでは、GaN基板1のN面に形成された半球状の凸部の平均的な高さが20nm(0.02μm)であり、当該凸部の幅が40nm(0.04μm)である。

(本発明例1):本発明例1のLEDは、基本的に図1および図2に示したLEDと同様の構造を備える。発明例1のLEDの製造方法も、基本的に図3〜図5を参照して説明した発光装置の製造方法と同様である。以下、具体的に説明する。

(S1−1)c面から0.5°ずらしたGaNのオフ基板を使用した。この基板の酸素濃度は5E18/cm3、転位密度は1E7/cm2であり、厚みは400μmとした。

(S1−2)MOCVD(Metal Organic Chemical Vapor Deposition)でGaN基板の第1の主面であるGa面上に次の積層構造を形成した。(Siドープn型GaN層/クラッド層のSiドープn型Al0.2Ga0.8N層/GaN層とIn0.15Ga0.85N層との2層構造が3層重ねられたMQW(Multi-Quantum Well)/クラッド層のMgドープp型Al0.2Ga0.8N層/Mgドープp型GaN層)

(S1−3)発光波長は450nmである。

(S1−4)このウエハを活性化処理して、Mgドープp型層の低抵抗化を行なった。ホール測定によるキャリア濃度は、Mgドープp型Al0.2Ga0.8N層が5E17/cm3、Mgドープp型GaN層が1E18/cm3であった。

(S1−5)このウエハをさらに、フォトリソグラフィ技術とRIE(Reactive Ion Etching)により、Mgドープp型層側からSiドープn型層までCl系ガスでエッチングする。このエッチングにより、図4に示すように、素子分離溝25を形成し、素子分離を行なった。素子分離溝の幅L3は100μmである。

(S1−6)GaN基板の第2の主面である裏面のN面には、フォトリソグラフィ技術と、蒸着と、リフトオフ法とにより、図4に示した距離L2=2mmおきにチップの中心に平面形状が正方形状であり、1辺の幅(D)が200μmの(200μm□の)n電極をつけた(図4および図5参照)。n電極として、GaN基板1に接して下から順に(Ti層20nm/Al層100nm/Ti層20nm/Au層200nm)の積層構造を形成した。これを窒素(N2)雰囲気中で加熱することにより、接触抵抗を1E−5Ω・cm2以下とした。

(S1−7)p電極としてはp型GaN層に接して厚み4nmのNi層を形成し、その上に厚み4nmのAu層を全面に形成した(図4および図5参照)。これを不活性ガス雰囲気中で加熱処理することにより、接触抵抗を5E−4Ω・cm2とした。

(S1−8)その後、基板のN面に対して反応性イオンエッチング(RIE)を行なった。この結果、当該N面の表面層を部分的に除去することによって当該N面において半球状の凸部82を複数個形成した。上に断面形状がV字状の溝80を形成した。図4に示すように、ドーム状の凸部82の高さT3は平均値が30μm、凸部82の幅は60μmとした。なお、反応性イオンエッチングの具体的なプロセス条件は、以下の通りである。まず、RIE装置の処理容器内部にGaN基板1のN面が上を向くように設置した。そして、プロセス条件として、処理容器内部の圧力を20mtorr、印加パワーを300W、反応ガスを100%塩素(Cl2)ガス、反応ガスとしての塩素ガスの流量を50sccm(standard cc/min)(すなわち0.05リットル/分)、処理時間を120分、といった条件を用いて、RIE処理を行なった。この結果、図1、図4および図5に示すように、基板のN面には半球状の凸部82が複数個形成された。

(S1−9)その後に、図4および図5に示すように、チップ境界50が側面として現れるようにスクライブを行ない、チップ化したものを発光装置とした。チップ化した発光装置は、光の放出面が1.9mm□(1辺の長さが1.9mmの四角形)の形状で、発光層が1.9mm□の形状をとる。すなわち図5において、L1=1.9mmであり、L2=2mmである。また、素子分離溝の幅L3=100μmであり、n電極の1つの辺の幅D=200μm(n電極は200μm□)である。

(S1−10)図1を参照して、リードフレームのマウント部21aに、上記チップのp型GaN層側が接するように搭載して、発光装置を形成した。マウント部に塗布した導電性接着剤14によって発光装置とマウントとを固定するとともに、導通が得られるようにしている。

(S1−11)発光装置からの放熱性を良くするために、発光装置のp型GaN層が全面マウント部と接するように搭載した。また接着剤は熱伝導の良いAg系のものを、またリードフレームも熱伝導の良いCuW系のものを選択した。これにより、得られた熱抵抗は8℃/Wであった。

(S1−12)さらに、n電極とリードフレームのリード部とをワイヤボンドにより導通させた後、エポキシ系樹脂により樹脂封止を行なって発光装置をランプ化した。

(比較例1):比較例1のLEDは、基本的に上記本発明例1のLEDと同様の構造を備えるが、GaN基板1のN面に形成された半球状の凸部のサイズが本発明例1のLEDと異なる。すなわち、比較例1のLEDでは、GaN基板1のN面に形成された半球状の凸部の平均的な高さが20nm(0.02μm)であり、当該凸部の幅が40nm(0.04μm)である。

比較例1のLEDの製造方法は、以下のようなものである。

(S2−1)〜(S2−7):基本的に本発明例1の(S1−1)〜(S1−7)と同様である。

(S2−8):基本的に本発明例1の(S1−8)と同様であるが、RIEのプロセス条件が異なる。具体的には、RIEの処理時間を5秒としている。この結果、形成される半球状の凸部82の平均的な高さは20nm(0.02μm)、凸部82の幅は40nm(0.04μm)となった。

(S2−9)〜(S2−12):基本的に本発明例1の(S1−9)〜(S1−12)と同様である。つまり、比較例1のLEDの製造方法は、本発明例1の製造方法と基本的に同様であるが、本発明例1の工程(S1−8)に対応する工程(S2−8)におけるRIEの処理時間が異なる(比較例1ではRIEの処理時間が短くなっている)。このため、形成される凸部82の高さや幅が本発明例1の当該高さや幅より小さくなっている。

(比較例2):比較例2のLEDは、基本的に上記比較例1のLEDと同様の構造を備えるが、図12に示すようにGaN基板1のN面に半球状の凸部が形成されていない点が異なる。図12は、比較例2のLEDを示す模式図である。

(S2−1)〜(S2−7):基本的に本発明例1の(S1−1)〜(S1−7)と同様である。

(S2−8):基本的に本発明例1の(S1−8)と同様であるが、RIEのプロセス条件が異なる。具体的には、RIEの処理時間を5秒としている。この結果、形成される半球状の凸部82の平均的な高さは20nm(0.02μm)、凸部82の幅は40nm(0.04μm)となった。

(S2−9)〜(S2−12):基本的に本発明例1の(S1−9)〜(S1−12)と同様である。つまり、比較例1のLEDの製造方法は、本発明例1の製造方法と基本的に同様であるが、本発明例1の工程(S1−8)に対応する工程(S2−8)におけるRIEの処理時間が異なる(比較例1ではRIEの処理時間が短くなっている)。このため、形成される凸部82の高さや幅が本発明例1の当該高さや幅より小さくなっている。

(比較例2):比較例2のLEDは、基本的に上記比較例1のLEDと同様の構造を備えるが、図12に示すようにGaN基板1のN面に半球状の凸部が形成されていない点が異なる。図12は、比較例2のLEDを示す模式図である。

比較例2のLEDの製造方法は、以下の通りである。

(S3−1)〜(S3−7):基本的に本発明例1の(S1−1)〜(S1−7)と同様である。

(S3−8)〜(S3−11):基本的に本発明例1の(S1−9)〜(S1−12)と同様である。

(S3−1)〜(S3−7):基本的に本発明例1の(S1−1)〜(S1−7)と同様である。

(S3−8)〜(S3−11):基本的に本発明例1の(S1−9)〜(S1−12)と同様である。

(試験およびその結果)

本発明例1および比較例1、2を、それぞれ積分球内に搭載した後所定の電流(2A)を印加して、集光されディテクタから出力される光出力値の比較を行なった。その結果、本発明例1は1.1Wの出力が得られた。一方、比較例1の出力は0.8W、比較例2の出力は0.8Wであった。このように、GaN基板の光出射面側(第2の主面側)をRIEにより加工することで所定の大きさの半球状の凸部82を形成した本発明例1は、GaN基板1とエポキシ樹脂15との接触界面の面積が比較的大きいこと、当該界面が発光層の面に対して様々な角度を有することから界面での全反射が防止されやすいこと、などの理由により、比較例1、2より本発明例1は高い光出力を得ることができる。

本発明例1および比較例1、2を、それぞれ積分球内に搭載した後所定の電流(2A)を印加して、集光されディテクタから出力される光出力値の比較を行なった。その結果、本発明例1は1.1Wの出力が得られた。一方、比較例1の出力は0.8W、比較例2の出力は0.8Wであった。このように、GaN基板の光出射面側(第2の主面側)をRIEにより加工することで所定の大きさの半球状の凸部82を形成した本発明例1は、GaN基板1とエポキシ樹脂15との接触界面の面積が比較的大きいこと、当該界面が発光層の面に対して様々な角度を有することから界面での全反射が防止されやすいこと、などの理由により、比較例1、2より本発明例1は高い光出力を得ることができる。

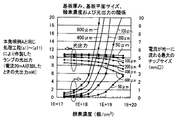

なお、上述した本発明例1と比較例1とは、半球状の凸部82のサイズのみが異なるが、そのような半球状凸部82のサイズ(高さ)と得られる光出力との関係をシミュレーションにより求めた。その結果を図13に示す。図13は、半球状凸部の高さと光出力との関係をシミュレーションにより求めた結果を示すグラフである。図13の横軸は半球状凸部の高さ(単位:μm)を示している。横軸は対数目盛で示されている。また、図13の縦軸は得られる光出力(単位:W)を示している。図13では、上述した本発明例1および比較例1の実験結果が黒塗り四角で示され、シミュレーションにより求めた半球状凸部の高さと光出力との関係が実線で示されている。図13から分かるように、半球状凸部82の高さが1μmを超えると、LEDからの光出力が急激に向上する。

なお、シミュレーションの前提としては、LEDの基本的な構成は本発明例1と同様として、密集して形成された半球状凸部(ドーム構造)が全て半球状であると仮定した。また、半球状凸部の高さは、当該凸部の高さの平均的な高さとした。ここで、平均的な高さ(および幅)とは、たとえば所定個数の凸部についてその高さ(および幅)を測定し、平均値を算出することにより決定する。具体的には、基板のN面での任意の3箇所について、所定の倍率で観察した視野内において任意に選択した5つの凸部に関して、高さおよび幅を測定する。そして、こられ3箇所×5つの凸部=15個の凸部について高さおよび幅のデータを測定し、これらの高さおよび幅のそれぞれのデータについて平均値を算出する。このようにして、凸部の平均的な高さおよび幅を得ることができる。

本発明の実施例2では、GaN基板の酸素濃度と比抵抗および光の透過率との関係を把握した。その関係に基づいてpダウン実装、すなわちGaN基板を光放出面とする発光素子において、所定の光放出面積の場合に最適なGaN基板厚みと酸素濃度との関係を樹立した点に特徴がある。上述のようにpダウン実装では光放出面がGaN基板となるので、つぎに示すように、比抵抗と光透過率とに大きな影響を有する酸素濃度はとくに重要である。

図14は、GaN基板の比抵抗に及ぼす酸素濃度の影響を示す図である。図14より、比抵抗0.5Ωcm以下は、酸素濃度1E17個/cm3以上とすることにより実現することができる。また、図15は、GaN基板の厚みが400μmのときの波長450nmの光の透過率に及ぼす酸素濃度の影響を示す図である。同図より酸素濃度が2E19個/cm3を超えると波長450nmの光の透過率が急激に低下することが分かる。図14と図15とから、酸素濃度の増大は、GaN基板の比抵抗を減少させ、発光面を拡大するのに有効であるが光の透過率を低下させることが分かる。したがって、pダウン実装される発光素子に用いられるGaN基板としては酸素濃度、GaN基板の厚さ、発光の平面サイズをどのように設定するかが非常に重要となる。

図16は図1に示した本発明によるLEDに対して厚みおよび酸素濃度を変化させたGaN基板からランプを作製したとき、そのランプの光出力および電流が均一に流れる平面サイズを測定した結果を示す図である。なお、検討したLEDは、基本的に上述した本発明例1と同様の処理工程により作成した。

図16から分かるように、ランプの光出力についていえば、厚みが厚いほど、また酸素濃度が高いほど光出力は低下する傾向にある。また電流が均一に流れる最大の平面サイズについていえば、厚みが厚いほど、また酸素濃度が高いほど大きくなる傾向にある。

図16から、たとえば電流が均一に流れる平面サイズが一辺4mm(一辺5mm)の正方形とする場合、光出力として、光の放出面が300μm□(1辺の長さが300μmの四角形)の形状で、発光層が300μm□の形状をとる本発明によるLEDで20mA印加時に8mW相当以上を得たいとき、厚み200μmのGaN基板では酸素濃度を6E18個/cm3以上(一辺5mm正方形では8E18個/cm3以上)とすれば、上記本発明によるLEDの大きさで20mA印加時に光出力8mW以上を確保した上で、均一な発光を得ることができる。つまり上記本発明によるLEDの大きさ一辺300μmの正方形における20mA印加と電流密度を合わせた場合、一辺4mm(一辺5mm)の正方形では3.6A(5.6A)印加に相当し、3.6A(5.6A)印加時に印加電流に比例して光出力1.4W(2.3W)以上確保した上で、均一な発光を得ることができる。

また、厚み400μmのGaN基板では、上記厚み200μmの場合と同じ目標性能としたとき、一辺4mm正方形では3E18個/cm3以上(一辺5mm正方形の場合、酸素濃度4E18個/cm3以上)とすればよい。ただし、厚み400μmでは酸素濃度を2E19個/cm3以下にしないと上記本発明によるLEDの大きさで20mA印加時に8mW相当以上の光出力を得ることができない。

さらに、厚み600μmのGaN基板では、一辺4mm正方形の領域を電流が均一に流れる酸素濃度2.5E18個/cm3以上に比して、上述した本発明によるLEDの大きさで20mA印加時に光出力8mW相当以上となる酸素濃度の限界値は2.5E18個/cm3よりわずかに高いだけである。したがって、上記2つの条件を満たす酸素濃度範囲は狭い範囲しかない。一方、一辺3mm正方形の領域に均一に電流が流れる酸素濃度2E18個/cm3程度以上なので、一辺4mm正方形に比較して酸素濃度の許容範囲はわずかに広くなる。

また、図16によれば、GaN基板の厚みが200μm〜400μmの場合、一辺10mmの正方形に均一に電流を流し、上記本発明によるLEDの大きさで20mA印加時に8mW相当以上の出力を得ることを可能にする酸素濃度範囲は実用上十分広いことが分かる。厚み200μmでは酸素濃度2E19個/cm3より低い酸素濃度以上で可能であることが分かる。また厚み400μmでは酸素濃度8E18/cm3以上で可能である。

次に、上記の実施例と重複するものもあるが本発明の実施例を羅列的に挙げて説明する。

この発明に従った発光装置は、図1や図6に示すように、窒化物半導体基板(GaN基板1)と、窒化物半導体基板の第1の主表面の側に、n型窒化物半導体層(n型AlxGa1-xN層3)と、窒化物半導体基板から見てn型窒化物半導体層より遠くに位置するp型窒化物半導体層(p型AlxGa1-xN層5)と、n型窒化物半導体層およびp型窒化物半導体層の間に位置する発光層(量子井戸(MQW:Multi-Quantum Well)4)とを備えた発光装置である。当該発光装置では、p型窒化物半導体層の側をダウン実装し、窒化物半導体基板の第1の主表面と反対側の主表面である第2の主表面1aから光を放出する。窒化物半導体基板の第2の主表面1aには半球状の凸部82が形成されている。

このようにすれば、窒化物半導体基板の光の出射面である第2の主表面1aに半球状の凸部82を形成するので、当該凸部82がレンズ効果を奏することにより第2の主表面1aに垂直な方向に向かう光を効率的に取出すことができる。この結果、凸部82が形成されていない場合や、単純に第2の主表面1aをKOH溶液などを用いて非鏡面化した場合、さらには第2の主表面1aにダイシングなどを用いて溝を形成した場合より、発光装置における光の利用効率を向上させることができる。

また、上述した構成では、電気抵抗の低い窒化物半導体基板(GaN基板1)の裏面(第2の主表面)にn型電極11を設けるので、小さな被覆率すなわち大きな開口率でn電極11を設けても電流を窒化物半導体基板全体にゆきわたらせて流すことができる。このため、放出面で光を吸収される率が小さくなり、発光効率を高くすることができる。なお、光の放出は第2の主表面だけでなく側面からなされてもよいことは言うまでもない。以下の発光装置においても同様である。

また、電気抵抗が高いp型窒化物半導体層の側は光放出面にならないので、p型窒化物半導体層の全面にp型電極層(p電極12)を形成することができ、大電流を流し発熱を抑える上でも、また発生した熱を伝導で逃がす上でも好都合の構造をとることが可能となる。すなわち、熱的要件のために受ける制約が非常に緩和される。このため、電気抵抗を低下させるために、p電極とn電極とを入り組ませた櫛型形状などにする必要がない。

さらに、GaN基板1が導電性に優れることから、サージ電圧に対する保護回路をとくに設ける必要がなく、また耐圧性も非常に優れたものにできる。また、複雑な加工工程を行なうことがないので、製造コストを低減することも容易化される。

なお、上記発光装置において窒化物半導体基板は、GaNまたはAlxGa1-xN(0<x≦1)のいずれかにより構成されていてもよい。この場合、窒化物半導体基板としてGaN基板1を用いれば、基板に印加する電流密度を高くすることができる(大電流密度を印加できる)ため、発光装置において高輝度(および大きな光束)の光を出射できる。また、GaNまたはAlxGa1-xN(0≦x≦1)により窒化物半導体基板を構成すれば、熱伝導のよい、つまり放熱性に優れた窒化物半導体基板を用いて発光装置としてのLEDを構成できる。このため、大電流密度を印加しても、十分放熱を行なうことができるので、熱によりLEDが損傷する可能性を低減できる。したがって、長時間にわたって安定した光を出力できる発光装置を実現できる。

上記発光装置において、窒化物半導体基板はGaN基板1であってもよい。当該GaN基板1は酸素ドープによりn型化されており、酸素濃度が、酸素原子1E17(1×1017)個/cm3以上2E19(2×1019)個/cm3以下の範囲にあってもよい。この場合、GaN基板1の全体に均一に電流を流すことができるので、発光装置においてGaN基板1の第2の主表面のほぼ全体から十分な光を出射することができる。

上記発光装置において、半球状の凸部82の高さT3(図4参照)は0.2μm以上100μm以下であってもよく、窒化物半導体基板(GaN基板1)の厚み方向において、凸部82が形成されていない部分の厚みT2(図4参照)は100μm以上600μm以下であってもよい。また、凸部82の幅W(図4参照)は当該凸部82の高さT3の2倍程度、具体的には0.4μm以上200μm以下であってもよい。また、上記凸部82の高さT2や幅Wはそれぞれ凸部82の平均の高さや平均の幅であってもよい。平均の高さおよび幅とは、たとえば所定個数の凸部についてその高さおよび幅を測定し、平均値を算出することにより決定してもよい。具体的には、基板のN面での任意の3箇所について、所定の倍率で観察した視野内において任意に選択した5つの凸部に関して、高さおよび幅を測定する。そして、こられ3箇所×5つの凸部=15個の凸部について高さおよび幅のデータを測定し、これらの高さおよび幅のそれぞれのデータについて平均値を算出することにより、上記平均の高さおよび幅を決定してもよい。

ここで、一般的に光のフレネル反射において、窒化物半導体基板(GaN基板1)での構造の効果が現れて光の取出し効率が向上するのは(取出す光の波長:λ)/(窒化物半導体基板の屈折率:n)程度以上のサイズの構造からである。そして、発光装置から取出す光の波長を420nm〜480nmと考え、窒化物半導体基板がGaN基板1である場合を考えると、当該GaN基板1の屈折率は2.5である。これらのデータに基づいて光の取出し効率が向上する構造のサイズの下限を考える。その結果、当該構造のサイズが0.2μm(200nm)以上であれば、構造の効果が現れて、光の取出し面である第2の主表面1aからの光の取出し効率が向上すると考えられる。また、当該構造のサイズは大きければ大きいほど光の取出し効率の向上には寄与するが、あまり当該構造(凸部82)のサイズ(たとえば高さT3)が大きすぎると、当該凸部82の形成に時間がかかることになる。このように凸部82の形成に時間がかかると、発光装置の製造工期が長くなるので、結果的に発光装置の製造コストを増大させることになる。このため、現実的な処理時間で形成可能な凸部82のサイズ(高さ)としては100μm程度といった数値が考えられる。また、凸部82の幅Wは高さの2倍程度になるので、上記のように当該幅Wは0.4μm以上200μm以下となる。

また、凸部82が形成されていない部分での窒化物半導体基板の厚み(隣り合う凸部82の間においてGaN基板1の厚みがもっとも薄くなっている部分での厚みT2)については、発光層(MQW4)に供給される電流を広げるために必要な厚みを確保する必要がある。(つまり、GaN基板1の厚みT1(図4参照)が薄すぎると、第2の主表面1a側に設置されたn電極11から供給された電流が発光層の全面に行きわたるように十分に広がらず、発光層の全面から効率的に光を出射させることができなくなる。)したがって、GaN基板に供給された電流を十分に広げるためには、凸部82が形成されていない部分での窒化物半導体基板の厚みT2を100μm以上とすることが好ましい。

一方、できるだけサイズの大きな凸部82を形成するという観点からすると、当該GaN基板1の厚みT1は厚ければ厚いほどよいことになる。しかし、GaN基板1の厚みT1が厚すぎると、GaN基板1を透過して第2の面1aから出射する光の当該GaN基板1における透過量が小さくなる。また、GaN基板1が厚くなるとGaN基板1の材料コストも上昇するので、結果的に発光装置の製造コストを増大させることになる。このような観点からすると、凸部82が形成されていない部分でのGaN基板1の厚みT2の上限を600μm程度とすれば、上記のような光の透過量の問題や製造コストの問題の程度を許容範囲内に収めることができる。

上記発光装置において、半球状の凸部82の高さT3の範囲の下限については、1μm以上、さらに好ましくは2μm以上であることが好ましい。また、上記凸部82の高さT3の範囲の上限については、より好ましくは80μm以下である。

ここで、発明者は発光装置から取出す光が青色光である場合、凸部82の高さを1μm以上とすれば光の取出し効率が飛躍的に向上することを見出した。このため、凸部82の高さの下限を1μmとすることが好ましい。また、当該凸部82の高さを2μm以上とすれば、確実に光の取出し効率の向上効果を得ることができる。

上記発光装置において、凸部82は第2の主表面1aに対して反応性イオンエッチングを行なうことにより形成されていてもよい。この場合、ダイシングや研磨加工などを行うことなく、反応性イオンエッチングの実施によって上記凸部82を形成できる。このため、ダイシングなどを行う場合より発光装置の製造工程を簡略化できる。この結果、発光装置の製造コストを低減できる。

この発明に従った窒化物半導体基板を備える発光装置の製造方法は、窒化物半導体基板を準備する工程(基板を準備する工程(S10))と、半球状の凸部を形成する工程(RIEによる半球状凸部の形成工程(S20))とを備える。半球状の凸部を形成する工程(S20)は、窒化物半導体基板(GaN基板1)において発光層が形成される側である第1の主表面と反対側の第2の主表面1aに、反応性イオンエッチングを行なうことにより、第2の主表面1aの一部を除去することによって半球状の凸部82を形成する。

このようにすれば、ダイシングや研磨加工などを行うことなく、反応性イオンエッチングによって上記凸部82を形成できる。このため、ダイシングなどを行う場合より発光装置の製造工程を簡略化できる。この結果、本発明による発光装置を低コストで製造できる。

この発明に従った窒化物半導体基板(GaN基板1)は、1つの主表面(第2の主表面1a)に半球状の凸部82が形成されている。この場合、当該窒化物半導体基板(GaN基板1)を発光装置の製造に用いて、当該凸部82が形成された面を発光装置の光の取出し面とすれば、凸部82が形成されていない基板を用いる場合より、光の取出し効率の高い発光装置を製造できる。

上記窒化物半導体基板はGaN基板1であってもよい。当該GaN基板1は酸素ドープによりn型化されており、酸素濃度が、酸素原子1E17個/cm3以上2E19個/cm3以下の範囲にあることが好ましい。この場合、GaN基板1の全体に均一に電流を流すことができるので、当該GaN基板1を用いて製造された発光装置において、GaN基板1の第2の主表面のほぼ全体から十分な光を出射することができる。

なお、窒化物半導体基板としてのGaN基板1における酸素濃度については、酸素濃度が2E19個/cm3を超える場合、GaN基板1の光(特に青色光)に対する透過率が小さくなるので、結果的にGaN基板1での光の透過量が小さくなってしまう。また、GaN基板1における酸素濃度が1E17個/cm3未満の場合、GaN基板1の比抵抗が小さくなるので、電極からGaN基板1に供給された電流が十分広がった状態で発光層4に供給されない。このため、発光装置からの光出力が小さくなる。

上記窒化物半導体基板において、半球状の凸部82の高さは0.2μm以上100μm以下であってもよい。窒化物半導体基板の厚み方向において、凸部82が形成されていない部分の厚みT2(図4参照)は100μm以上600μm以下であってもよい。また、凸部82の幅W(図4参照)は当該凸部82の高さT3(図4参照)の2倍程度、具体的には0.4μm以上200μm以下であってもよい。

この場合、凸部82の構造の効果が現れて当該凸部82が形成された面を光の取出し面とした発光装置における光の取出し効率を向上させることができる。なお、凸部82の高さを上述のように0.2μm以上とすれば凸部82の構造の効果を発揮させることができる。また、凸部82の高さT3を100μm以下とすれば、凸部82を形成するための反応性イオンエッチングの処理時間を現実的な処理時間とすることができる。

また、凸部82が形成されていない部分での窒化物半導体基板の厚みT2を100μm以上とすれば、当該窒化物半導体基板を用いて発光装置を作成した場合に、発光装置の発光層(MQW4)全体に行きわたるように、当該基板を介して電流を供給することができる。また、凸部82が形成されていない部分での当該基板の厚みT2を600μm以下とすれば、当該基板における光の透過量が低下するといった問題の発生を抑制できる。

上記窒化物半導体基板において、半球状の凸部82の高さT3の範囲の下限について、1μm以上、さらに好ましくは2μm以上であることが好ましい。また、上記凸部82の高さT3の範囲の上限について、より好ましくは80μm以下である。

このように、凸部82の高さT3を1μm以上とすれば、当該GaN基板1を用いて発光装置を製造したときに、凸部82が形成された面(第2の主表面1a)からの光の取出し効率を、凸部82が形成されていない場合に比べて飛躍的に向上させることができる。また、凸部82の高さT3を2μm以上とすれば、上記光の取出し効率の向上効果を確実に得ることができる。

上記窒化物半導体基板において、凸部82は第2の主表面1aに対して反応性イオンエッチングを行なうことにより形成されていてもよい。この場合、ダイシングや研磨加工などを行なうことなく、反応性イオンエッチングの実施によって上記凸部82を形成できる。このため、ダイシングなどを行なう場合より窒化物半導体基板の製造工程を簡略化できる。

上記において、本発明の実施の形態および実施例について説明を行ったが、上記に開示された本発明の実施の形態および実施例は、あくまで例示であって、本発明の範囲はこれら発明の実施の形態に限定されない。本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲の記載と均等の意味および範囲内でのすべての変更を含むものである。

本発明の発光装置は、導電性の高い窒化物半導体基板を用い、光の出射面に半球状の凸部を形成し、pダウン実装した構造を用いた結果、(1)光の取出し効率を向上させることができ、(2)放熱性に優れ、複雑な電極構造を設ける必要がなく、大出力の発光を可能にし、(3)導電性に優れ、過渡電圧や静電放電から発光素子を保護するための保護回路を設ける必要がなく、大面積発光および静電耐圧に優れ、(4)発光層から基板にかけて屈折率の大から小への大きな不連続性がないため、発光層から放出面にいたる間で全反射が生じ難く、したがって全反射に起因する、効率低下や側面部の樹脂劣化がなく、(5)低電圧で発光するので、大容量の電源を必要とせず、とくに自動車用の照明装置用に適しており、(6)その構造が簡単なために、製造しやすく安価であり、メインテナンス性にも優れている。このため、今後、自動車の照明装置を含めて各種の照明製品に広範に利用されることが期待される。

1 GaN基板、1a 光放出面(第2の主表面)、2 n型GaN層、3 n型AlxGa1-xN層、4 MQW(発光層)、5 p型AlxGa1-xN層、6 p型GaN層、11 n電極、12 p電極、13 ワイヤ、14 導電性接着剤、15 エポキシ系樹脂、21a リードフレームのマウント部、21b リードフレームのリード部、25 素子分離溝、50 チップ境界、82 半球状の凸部。

Claims (6)

- 窒化物半導体基板と、前記窒化物半導体基板の第1の主表面の側に、n型窒化物半導体層と、前記窒化物半導体基板から見て前記n型窒化物半導体層より遠くに位置するp型窒化物半導体層と、前記n型窒化物半導体層およびp型窒化物半導体層の間に位置する発光層とを備えた発光装置であって、

前記p型窒化物半導体層の側をダウン実装し、前記窒化物半導体基板の前記第1の主表面と反対側の主表面である第2の主表面から光を放出し、

前記窒化物半導体基板の前記第2の主表面には半球状の凸部が形成されている、発光装置。 - 前記窒化物半導体基板はGaN基板であり、

前記GaN基板は酸素ドープによりn型化されており、酸素濃度が、酸素原子1E17個/cm3以上2E19個/cm3以下の範囲にある、請求項1に記載の発光装置。 - 前記半球状の凸部の高さは0.2μm以上100μm以下であり、

前記窒化物半導体基板の厚み方向において、前記凸部が形成されていない部分の厚みは100μm以上600μm以下である、請求項1または2に記載の発光装置。 - 前記凸部は前記第2の主表面に対して反応性イオンエッチングを行なうことにより形成されている、請求項1〜3のいずれか1項に記載の発光装置。

- 窒化物半導体基板を備える発光装置の製造方法であって、

窒化物半導体基板を準備する工程と、

前記窒化物半導体基板において発光層が形成される側である第1の主表面と反対側の第2の主表面に、反応性イオンエッチングを行なうことにより、前記第2の主表面の一部を除去することによって半球状の凸部を形成する工程とを備える、発光装置の製造方法。 - 1つの主表面に半球状の凸部が形成されている、窒化物半導体基板。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005144110A JP2006324324A (ja) | 2005-05-17 | 2005-05-17 | 発光装置、発光装置の製造方法および窒化物半導体基板 |

| TW094141791A TWI380484B (en) | 2005-05-17 | 2005-11-28 | Light-emitting device, method for making the same, and nitride semiconductor substrate |

| CA002528751A CA2528751A1 (en) | 2005-05-17 | 2005-12-02 | Light-emitting device, method for making the same, and nitride semiconductor substrate |

| EP05026744.2A EP1724845A3 (en) | 2005-05-17 | 2005-12-07 | Light-emitting device, method for making the same, and nitride semiconductor substrate |

| CNA2006100092371A CN1866557A (zh) | 2005-05-17 | 2006-02-15 | 发光器件及其制造方法,以及氮化物半导体衬底 |

| US11/362,407 US7423284B2 (en) | 2005-05-17 | 2006-02-24 | Light emitting device, method for making the same, and nitride semiconductor substrate |

| KR1020060021713A KR20060119738A (ko) | 2005-05-17 | 2006-03-08 | 발광 장치, 발광 장치의 제조 방법 및 질화물 반도체 기판 |

| SG200603262A SG127832A1 (en) | 2005-05-17 | 2006-05-16 | Light-emitting device, method for making the same,and nitride semiconductor substrate |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005144110A JP2006324324A (ja) | 2005-05-17 | 2005-05-17 | 発光装置、発光装置の製造方法および窒化物半導体基板 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2006324324A true JP2006324324A (ja) | 2006-11-30 |

Family

ID=36933567

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005144110A Pending JP2006324324A (ja) | 2005-05-17 | 2005-05-17 | 発光装置、発光装置の製造方法および窒化物半導体基板 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US7423284B2 (ja) |

| EP (1) | EP1724845A3 (ja) |

| JP (1) | JP2006324324A (ja) |

| KR (1) | KR20060119738A (ja) |

| CN (1) | CN1866557A (ja) |

| CA (1) | CA2528751A1 (ja) |

| SG (1) | SG127832A1 (ja) |

| TW (1) | TWI380484B (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009200178A (ja) * | 2008-02-20 | 2009-09-03 | Hitachi Cable Ltd | 半導体発光素子 |

| JP2011204875A (ja) * | 2010-03-25 | 2011-10-13 | Toshiba Corp | 発光素子 |

| WO2013099716A1 (ja) * | 2011-12-28 | 2013-07-04 | Dowaエレクトロニクス株式会社 | Iii族窒化物半導体素子およびその製造方法 |

| WO2013133567A1 (ko) * | 2012-03-07 | 2013-09-12 | 서울옵토디바이스주식회사 | 개선된 광 추출 효율을 갖는 발광 다이오드 및 그것을 제조하는 방법 |

| MD4412C1 (ro) * | 2014-08-29 | 2016-11-30 | Алёна ДУРНЯ | Utilizare a acidului 4-({2-butil-5-[2-carboxi-2-(tiofen-2-ilmetil)et-1-en-1-il] -1H-imidazol-1-il}metil) benzoic pentru ameliorarea elasticităţii vasculare în profilaxia complicaţiilor de geneză hipertensivă |

| US11056389B2 (en) | 2019-05-17 | 2021-07-06 | Panasonic Intellectual Property Management Co., Ltd. | Method of manufacture of group III nitride semiconductor |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007220865A (ja) * | 2006-02-16 | 2007-08-30 | Sumitomo Chemical Co Ltd | 3族窒化物半導体発光素子およびその製造方法 |

| JP2007300069A (ja) * | 2006-04-04 | 2007-11-15 | Toyoda Gosei Co Ltd | 発光素子、この発光素子を用いた発光装置及びこの発光素子の製造方法 |

| JP5214121B2 (ja) * | 2006-08-07 | 2013-06-19 | 新光電気工業株式会社 | 発光装置 |

| KR101172364B1 (ko) * | 2006-11-02 | 2012-08-08 | 삼성코닝정밀소재 주식회사 | 질화갈륨 단결정 기판 및 표면 가공방법 |

| US7741134B2 (en) * | 2008-09-15 | 2010-06-22 | Bridgelux, Inc. | Inverted LED structure with improved light extraction |

| KR101064006B1 (ko) * | 2009-03-03 | 2011-09-08 | 엘지이노텍 주식회사 | 발광소자 |

| CN102130252B (zh) * | 2010-11-03 | 2013-02-27 | 映瑞光电科技(上海)有限公司 | 发光二极管及其制造方法 |

| KR20120100193A (ko) * | 2011-03-03 | 2012-09-12 | 서울옵토디바이스주식회사 | 발광 다이오드 칩 |

| CN110600598B (zh) * | 2019-08-21 | 2021-02-05 | 苏州紫灿科技有限公司 | 一种双层纳米阵列结构的倒装紫外led及制备方法 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5787104A (en) * | 1995-01-19 | 1998-07-28 | Matsushita Electric Industrial Co., Ltd. | Semiconductor light emitting element and method for fabricating the same |

| US5814839A (en) * | 1995-02-16 | 1998-09-29 | Sharp Kabushiki Kaisha | Semiconductor light-emitting device having a current adjusting layer and a uneven shape light emitting region, and method for producing same |

| US6091083A (en) * | 1997-06-02 | 2000-07-18 | Sharp Kabushiki Kaisha | Gallium nitride type compound semiconductor light-emitting device having buffer layer with non-flat surface |

| JP3362836B2 (ja) | 1997-12-26 | 2003-01-07 | 日亜化学工業株式会社 | 光半導体素子の製造方法 |

| JP3469484B2 (ja) * | 1998-12-24 | 2003-11-25 | 株式会社東芝 | 半導体発光素子およびその製造方法 |

| US7064355B2 (en) * | 2000-09-12 | 2006-06-20 | Lumileds Lighting U.S., Llc | Light emitting diodes with improved light extraction efficiency |

| US7009210B2 (en) * | 2000-10-06 | 2006-03-07 | Alphion Corporation | Method and apparatus for bit-rate and format insensitive performance monitoring of lightwave signals |

| US7023022B2 (en) * | 2000-11-16 | 2006-04-04 | Emcore Corporation | Microelectronic package having improved light extraction |

| WO2002041364A2 (en) * | 2000-11-16 | 2002-05-23 | Emcore Corporation | Led packages having improved light extraction |

| US6891201B2 (en) * | 2001-01-15 | 2005-05-10 | Sharp Kabushiki Kaisha | Nitride semiconductor laser element and optical device containing it |

| EP1378949A4 (en) * | 2001-03-21 | 2006-03-22 | Mitsubishi Cable Ind Ltd | SEMICONDUCTOR LUMINESCENT DEVICE |

| EP1398839B1 (en) * | 2001-04-23 | 2012-03-28 | Panasonic Corporation | Light emitting device comprising light emitting diode chip |

| JP4055503B2 (ja) * | 2001-07-24 | 2008-03-05 | 日亜化学工業株式会社 | 半導体発光素子 |

| JP2003115377A (ja) * | 2001-10-03 | 2003-04-18 | Nec Corp | 発光素子、その製造方法およびこれを用いた表示装置 |

| DE10158754A1 (de) * | 2001-11-30 | 2003-06-18 | Osram Opto Semiconductors Gmbh | Lichtemittierendes Halbleiderbauelement |

| JP3782357B2 (ja) * | 2002-01-18 | 2006-06-07 | 株式会社東芝 | 半導体発光素子の製造方法 |

| EP2262008B1 (en) * | 2002-01-28 | 2015-12-16 | Nichia Corporation | Nitride semiconductor element with supporting substrate and method for producing nitride semiconductor element |

| CN100552987C (zh) * | 2002-05-28 | 2009-10-21 | 松下电工株式会社 | 发光器件、使用该器件的照明装置及表面发光照明装置 |

| JP2004056088A (ja) * | 2002-05-31 | 2004-02-19 | Toyoda Gosei Co Ltd | Iii族窒化物系化合物半導体発光素子 |

| US6730940B1 (en) * | 2002-10-29 | 2004-05-04 | Lumileds Lighting U.S., Llc | Enhanced brightness light emitting device spot emitter |

| US6903380B2 (en) * | 2003-04-11 | 2005-06-07 | Weldon Technologies, Inc. | High power light emitting diode |

| US7102175B2 (en) * | 2003-04-15 | 2006-09-05 | Matsushita Electric Industrial Co., Ltd. | Semiconductor light-emitting device and method for fabricating the same |

| JP3841092B2 (ja) * | 2003-08-26 | 2006-11-01 | 住友電気工業株式会社 | 発光装置 |

| TWI244221B (en) * | 2004-03-01 | 2005-11-21 | Epistar Corp | Micro-reflector containing flip-chip light emitting device |

| US7419912B2 (en) * | 2004-04-01 | 2008-09-02 | Cree, Inc. | Laser patterning of light emitting devices |

| US7633097B2 (en) * | 2004-09-23 | 2009-12-15 | Philips Lumileds Lighting Company, Llc | Growth of III-nitride light emitting devices on textured substrates |

-

2005

- 2005-05-17 JP JP2005144110A patent/JP2006324324A/ja active Pending

- 2005-11-28 TW TW094141791A patent/TWI380484B/zh not_active IP Right Cessation

- 2005-12-02 CA CA002528751A patent/CA2528751A1/en not_active Abandoned

- 2005-12-07 EP EP05026744.2A patent/EP1724845A3/en not_active Withdrawn

-

2006

- 2006-02-15 CN CNA2006100092371A patent/CN1866557A/zh active Pending

- 2006-02-24 US US11/362,407 patent/US7423284B2/en not_active Expired - Fee Related

- 2006-03-08 KR KR1020060021713A patent/KR20060119738A/ko not_active Withdrawn

- 2006-05-16 SG SG200603262A patent/SG127832A1/en unknown

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009200178A (ja) * | 2008-02-20 | 2009-09-03 | Hitachi Cable Ltd | 半導体発光素子 |

| JP2011204875A (ja) * | 2010-03-25 | 2011-10-13 | Toshiba Corp | 発光素子 |

| WO2013099716A1 (ja) * | 2011-12-28 | 2013-07-04 | Dowaエレクトロニクス株式会社 | Iii族窒化物半導体素子およびその製造方法 |

| JP2013138139A (ja) * | 2011-12-28 | 2013-07-11 | Dowa Electronics Materials Co Ltd | Iii族窒化物半導体素子およびその製造方法 |

| US9287366B2 (en) | 2011-12-28 | 2016-03-15 | Dowa Electronics Materials Co., Ltd. | III nitride semiconductor device and method of producing the same |

| WO2013133567A1 (ko) * | 2012-03-07 | 2013-09-12 | 서울옵토디바이스주식회사 | 개선된 광 추출 효율을 갖는 발광 다이오드 및 그것을 제조하는 방법 |

| MD4412C1 (ro) * | 2014-08-29 | 2016-11-30 | Алёна ДУРНЯ | Utilizare a acidului 4-({2-butil-5-[2-carboxi-2-(tiofen-2-ilmetil)et-1-en-1-il] -1H-imidazol-1-il}metil) benzoic pentru ameliorarea elasticităţii vasculare în profilaxia complicaţiilor de geneză hipertensivă |

| US11056389B2 (en) | 2019-05-17 | 2021-07-06 | Panasonic Intellectual Property Management Co., Ltd. | Method of manufacture of group III nitride semiconductor |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2528751A1 (en) | 2006-11-17 |

| CN1866557A (zh) | 2006-11-22 |

| KR20060119738A (ko) | 2006-11-24 |

| TWI380484B (en) | 2012-12-21 |

| TW200642119A (en) | 2006-12-01 |

| EP1724845A3 (en) | 2013-10-09 |

| US20060273334A1 (en) | 2006-12-07 |

| US7423284B2 (en) | 2008-09-09 |

| SG127832A1 (en) | 2006-12-29 |

| EP1724845A2 (en) | 2006-11-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN113169256B (zh) | 用于发光二极管芯片的互连 | |

| KR101978968B1 (ko) | 반도체 발광소자 및 발광장치 | |

| US9620682B2 (en) | Light emitting device | |

| CN1624944B (zh) | 发光装置 | |

| US9165977B2 (en) | Light emitting device and light emitting device package including series of light emitting regions | |

| JP4804485B2 (ja) | 窒化物半導体発光素子及び製造方法 | |

| Zhou et al. | GaN-based flip-chip LEDs with highly reflective ITO/DBR p-type and via hole-based n-type contacts for enhanced current spreading and light extraction | |

| JP4244953B2 (ja) | 発光装置およびその製造方法 | |

| US20070114545A1 (en) | Vertical gallium-nitride based light emitting diode | |

| US20130105828A1 (en) | Light emitting device | |

| KR20140019383A (ko) | 질화물계 발광 다이오드 소자와 그 제조 방법 | |

| WO2016157518A1 (ja) | 窒化物半導体紫外線発光素子及び窒化物半導体紫外線発光装置 | |

| JP7224020B2 (ja) | 半導体素子、半導体素子パッケージ、およびこれを含む照明システム | |

| JP2006324324A (ja) | 発光装置、発光装置の製造方法および窒化物半導体基板 | |

| US20070194324A1 (en) | Vertical gallium-nitride based light emitting diode | |

| KR102673060B1 (ko) | 마이크로 led 소자 및 마이크로 led 제조 방법 | |

| JP6385680B2 (ja) | 発光素子 | |

| JP4297084B2 (ja) | 発光装置の製造方法および発光装置 | |

| KR20100137524A (ko) | 발광 다이오드 구조, 램프 장치 및 발광 다이오드 구조를 형성하는 방법 | |

| JP5123221B2 (ja) | 発光装置 | |

| JP2006332267A (ja) | 発光装置、発光装置の製造方法および窒化物半導体基板 | |

| JP2007019099A (ja) | 発光装置およびその製造方法 | |

| KR20160076772A (ko) | 적색 발광소자 및 조명시스템 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080911 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080930 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090210 |