JP2005298832A - カラー金合金 - Google Patents

カラー金合金 Download PDFInfo

- Publication number

- JP2005298832A JP2005298832A JP2002032584A JP2002032584A JP2005298832A JP 2005298832 A JP2005298832 A JP 2005298832A JP 2002032584 A JP2002032584 A JP 2002032584A JP 2002032584 A JP2002032584 A JP 2002032584A JP 2005298832 A JP2005298832 A JP 2005298832A

- Authority

- JP

- Japan

- Prior art keywords

- gold

- gold alloy

- powder

- carbon

- color

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C5/00—Alloys based on noble metals

- C22C5/02—Alloys based on gold

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/0084—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ carbon or graphite as the main non-metallic constituent

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44C—PERSONAL ADORNMENTS, e.g. JEWELLERY; COINS

- A44C27/00—Making jewellery or other personal adornments

- A44C27/001—Materials for manufacturing jewellery

- A44C27/002—Metallic materials

- A44C27/003—Metallic alloys

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Powder Metallurgy (AREA)

- Adornments (AREA)

Abstract

【課題】黒みがかった色調を有し、色落ちがなく、かつ機械的特性にも優れたカラー金合金を提供する。

【解決手段】炭素0.2〜10.0重量%と、残部としての金とから実質的になるカラー金合金に関する。本発明の好ましい態様によれば、この金合金は、炭素が金に固溶してなるものである。この金合金は、前記の炭素、金の混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

【選択図】 なし

【解決手段】炭素0.2〜10.0重量%と、残部としての金とから実質的になるカラー金合金に関する。本発明の好ましい態様によれば、この金合金は、炭素が金に固溶してなるものである。この金合金は、前記の炭素、金の混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

【選択図】 なし

Description

【0001】

【発明の背景】

発明の分野

本発明は、金(Au)本来の黄金色とは異なる色調、好ましくは黒みがかった種々の色調を有するカラー金合金に関するものである。この金合金は、装飾品、装身具、眼鏡フレーム、時計、鍵等の構造材料または機能材料として好適に用いることができる。

【0002】

従来技術

装飾品などの用途に使用する目的で、金本来の黄金色そのものとは異なる色調を金合金に持たせることが従来より行われている。このような従来の技術としては、例えば、下記(1)〜(3)のような方法が挙げられる。

(1)金に種々の元素(例えば、Cu、Ag、Al)からなる成分を添加して、溶解し合金化する方法が挙げられる。この方法では、さらに必要に応じて熱処理を行い、金属間化合物を生成せしめて材料色調を変えてもよい。

(2)金合金の表面をバーナー等で加熱酸化させ、その酸化物の発する色調を利用して色づけする方法(例えば、特開平6−57356)、または、ただ単に表面に色を塗ることによるか、もしくは、めっき、イオンプレーティングなどの種々の表面処理を行うことにより色調を持たせる方法が挙げられる。

(3)金粉末に、硼化物、炭化物、窒化物、または酸化物の粉末を1種以上配合し、メカニカルアロイング法により合金化させる方法(例えば、特開平5−195113)が挙げられる。

【0003】

しかしながら、例えば、前記(1)の方法では、ホワイト、ピンク、および緑がかった黄色(もしくはグリーンイエロー)などのような特定の色調しか得ることができない。また、このようにして得られる色調も、鮮やかさが充分でなく、その色濃度も満足できるものではないことがある。

また、前記(2)の方法により得られる合金においては、その色調の改変は合金表面のみに止まり、合金内部まで色調の改変は及ばないこととなる。このため、磨耗などによって合金上に表面疵が発生すると、表面に付与された色が落ち、色調が変化していない内部が露出してしまうことがある。このように内部の色が露出することは、装飾用途などのような用途を考えると問題である。

さらに前記(1)および(2)の方法に共通する問題として、その製造過程が煩雑であり、また得られる合金の強度が充分でないということがある。

【0004】

前記(3)の方法においては、硼化物、炭化物、酸化物などの金属化合物の使用を必須としており、このためこれらの金属化合物を予め製造し用意しておくことが必要である。このため、金合金の製造プロセスがいきおい煩雑となる。また、これらの金属化合物を用いてこの(3)の方法を実施する場合には、メカニカルアロイング法による混合および合金化が進むにしたがって、前記化合物が分解し色調が消失することがあり、特に黒みがかった色調を得る場合には、その鮮やかさに欠ける。また、この場合には合金の固形化が困難となることもある。

【0005】

したがって、望ましい色調を有し、色落ちをし難く、かつ、充分な機械的特性を有する金合金が望まれている。

【0006】

【発明の概要】

本発明者らは、今般、特定量の炭素粉末を金粉末に加えて、これを所定のメカニカルアロイング処理に付すことにより、所望する黒みがかった色調を有し、色落ちのし難く、かつ機械的特性にも優れた金合金を得ることができることを見出した。また、炭素粉末に加えてさらに所定の追加成分を加えることにより、機械的特性のような性能を維持しつつ、金合金の色調をさらに変更することをできることを見出した。本発明はかかる知見に基づくものである。

よって、本発明は、黒みがかった色調を有し、色落ちがなく、かつ機械的特性にも優れたカラー金合金を得ることをその目的とする。

【0007】

そして本発明によるカラー金合金は、炭素0.2〜10.0重量%と、残部としての金とから実質的になるものである。

本発明の好ましい態様によれば、この金合金は、炭素が金に固溶してなるものである。

【0008】

また本発明の一つの好ましい態様によれば、この金合金は、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

本発明のより好ましい態様によれば、前記合金は、B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなる粉末状の追加成分を、15.0〜41.7重量%の範囲でさらに含んでなる。

【0009】

本発明の別の態様によれば、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を用意し、前記混合粉末を、メカニカルアロイング処理に付して、粉末状の金合金を得、必要に応じてこれをさらに固形化することを含んでなることを特徴とするカラー金合金の製造方法が提供される。

【0010】

本発明によるカラー金合金は、金本来の色調とは異なる従来にない独特の黒色または黒みがかった色調と光沢を示すものである。この色調は引き締まった深みのある色調であると表現することもできる。そして、この合金は、合金材料の表面だけでなくその内部まで、その独特の色調を一様に有してなるものである。さらに、本発明によるカラー金合金は、従来の金合金と同等もしくはそれ以上の機械的性質や耐食性などの性能を有するものである。このため、本発明によるカラー金合金は、装飾用金合金をはじめとする構造用または機能用の金合金として好適に用いることができる。

【0011】

【発明の具体的説明】

金合金

本発明によるカラー金合金は、炭素0.2〜10.0重量%と、残部としての金とから実質的になるものである。

ここで、「から実質的になる」とは、主成分として含まれる金に含まれることがある不可避的不純物を包含してもよいことをいい、さらに後述する追加成分を必要に応じて包含できることも意味する。

【0012】

また、ここでいう「カラー」とは、金本来の色調とは異なる色調のことをいう。なおこのときの金本来の色調とは、例えば24Kのような所謂純金や、スタンダード18K金合金のような色調のことをいう。本発明における金合金の色調としては、黒みがかった色調であることが少なくとも必要であり、すなわち、該カラーとしては、黒色または、黒みがかったカラー色(例えば、ピンク、グリーン、イエロー等)であることができる。

よって、本発明の好ましい態様によれば、金合金は、黒色または黒みがかった色調を有するものである。

【0013】

本発明による金合金においては、炭素(C)と金(Au)とが合金化されていることが少なくとも必要である。ここでいう「合金化」とは、金と炭素を含む合金のX線回折結果において炭素のピークがほぼ消滅している状態、すなわち炭素が金のマトリックス (地)にほぼ100%固溶していると認められる状態から非結晶質の状態までを意味するものとする。なお、本発明においては、このような合金における金と炭素との混ざり合っている状態の程度は、後述するメカニカルアロイング処理の処理条件を変更することにより適宜変更することが可能である。本発明の金合金においては、金と炭素とは、その金合金成形体の表面を触っても炭素が付着して接触した部分が黒ずむことがないような状態まで、金と炭素が互いに混ざり合っていることが少なくとも必要である。

【0014】

したがって、本発明による金合金は、そこに含まれている炭素が金に固溶してなるか、またはアモルファス状(非晶質状)に混ざり合っている状態であって、成分元素による偏折がほとんどみられない状態であることが望ましい。本発明においては、このように炭素が金に固溶してなる状態に加えて、さらにアモルファス状に混ざり合っている状態を包含して、「炭素が金に固溶してなる」と表現するものとする。

よって本発明の好ましい態様によれば、金合金は炭素が金に固溶してなるものである。

【0015】

本発明による金合金は、炭素粉末と金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

一般的に、平衡状態において炭素は金にほとんど溶解しないため、通常の合金製法である溶解法によって金マトリックスに炭素を多量に添加することは困難である。また、溶解法によれば、炭素が燃焼するような高温状態にする必要があるため、この点からも溶解法による炭素と金との合金化は困難である。これに対して、メカニカルアロイング処理は、炭素が燃焼してしまうような温度に材料温度を上昇させずに処理を行うことができる。そしてこのメカニカルアロイング処理の条件を最適化すれば、室温(例えば25℃)近くにおいても(なおこのときメカニカルアロイング中の温度上昇は無視した温度である)多量の炭素を合金化させることができ、さらに必要により固形化することによって、従来にない黒色または種々の黒みがかった色調で光沢があって、そして構造材料としても利用可能な強度をもった金合金を得ることができる。

【0016】

すなわち本発明の好ましい態様によれば、該金合金は、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

また本発明の別の態様によれば、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を用意し、前記混合粉末を、メカニカルアロイング処理に付して、粉末状の金合金を得、必要に応じてこれをさらに固形化することを含んでなるカラー金合金の製造方法が提供される。

【0017】

本発明において、使用される炭素成分は、炭素粉末、または黒鉛粉末として一般的に入手可能なものが典型的である。

また、本発明における金としては、金と不可避的不純物とからなる所謂24Kの金として示される金の粉末を使用するのが典型的であるが、最終的な金合金において成分組成が本発明の範囲となる限りにおいて、予め後述する追加成分を含んでなる金粉末を使用することも可能である。

本発明による金合金は、金合金全体に対して炭素を0.2〜10.0重量%、好ましくは1.0〜5.0重量%含んでなる。炭素の合金化による黒みがかった色調を得るには、炭素の量が少なくとも0.2重量%であることが望ましい。また、金属特有の光沢を保持し、粉末を固形化するためには炭素の量は10.0重量%以下が望ましい。

【0018】

工業的に可能なメカニカルアロイング処理時間において、本発明による金合金の状態を達成するためには、金および炭素粉末の大きさを小さくすることが有効である。粉末サイズが細かいほど、メカニカルアロイング処理の時間は短くできる。望ましい粉末のサイズ(直径)は150μm以下であり、好ましくは50μm以下である。このような範囲のサイズの粉末を用いると、工業的に可能なメカニカルアロイング処理、例えば、200〜300時間のボールミル(回転数:200rpm)によるメカニカルアロイング処理によって目的とする状態を得ることが可能となる。

【0019】

本発明におけるメカニカルアロイング処理においては、ボールミル、遊星ボールミル、アトライタ、SPEX振動ミル、または水平ボールミル等の各種の装置が使用可能である。またこれらの装置は、ミリングによる衝撃エネルギーに伴う過剰な温度上昇を回避する観点から、必要に応じてその容器内温度を200℃以下程度に維持できることが望ましい。

【0020】

本発明におけるメカニカルアロイング処理を、例えば遊星ボールミルを用いたメカニカルアロイング処理を一例に挙げて具体的に説明すると、以下の通りである。

ボールミルにおける容器に投入される混合粉末とボールとの重量比は、適宜選択可能であるが、例えば1:10〜1:20である。

ボールミルにおけるボールサイズは、適用する粉末径および容器のサイズ等に応じて適宜選択することができるが、例えば10〜20mmである。

また上記のような条件の場合においては、ボールミルのテーブル回転数は、典型的には100〜200rpmであり、メカニカルアロイングの時間は典型的には100〜1000時間である。

【0021】

追加成分

本発明のより好ましい態様によれば、本発明による金合金は追加の成分をさらに含んでなる。上記した金合金の製造方法においては、このような追加の成分は、炭素粉末と金粉末とにさらに粉末状にされて添加され、混合粉末とされ、この混合粉末をメカニカルアロイング処理に付して、金合金とされることとなる。

【0022】

本発明においては、このような追加成分としては、実質的にすべての金属や金属間化合物を選択することができるが、好ましくは、B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなるものである。

【0023】

これらの追加成分を加える目的は、黒色をはじめ、黒みがかった色調を基本とした、ピンク、グリーン、イエローなどの種々の色を付加するために有利であるからである。

したがって、所望する合金の色に応じて追加成分を適宜することができる。例えば、黒みがかった金の色調を得るには、同じ重量%添加でも原子%(at%)が大きくなるAl、Mgなどの成分の添加が有効である。また、In、Biなどは合金の粉末の固形化におけるバインダー(結合剤)として効果があるため、固形化の効率向上のために好適に使用することができる。

【0024】

さらに、硼化物などの化合物は、独特の色を持つものがある。例えば、金属間化合物AuAl2は紫色、酸化物Cr2O3は緑色を呈する。メカニカルアロイング時間が長くなると、これらの化合物は分解してその色調を消失するが、分解しないメカニカルアロイング期間の範囲を採用することにより、本発明における金合金の色調の制御にこれらの化合物を利用することができる。これらの化合物を混合して金合金の色調を変化させる場合には、単に金と混合してもよいが、Alなどの第3元素をさらに加えることが有効である。

【0025】

また本発明においては、該追加成分を、15.0〜41.7重量%含んでなることが好ましく、より好ましくは20.0〜40.7重量%の範囲でさらに含んでなる。所謂18金における金の含有量は75重量%であり、14金における金の含有量は58.3重量%であることが知られている。本発明においては、得られる金合金の価値またはその需要を考慮すると、14金以上であることが望ましい。したがって、本発明における金以外の成分であって、前記した炭素を除く成分の量は、前記したように15.0〜41.7重量%が望ましい。

追加成分の添加量が、上記範囲内であると、これら追加成分によって色調変化を金合金に生じさせる上で有利であり、金合金としての価値(例えばK14以上)を一定以上に保持することができる。また上記範囲内であると、金合金の色調および光沢を望ましいものとすることができ、さらには金粉末を固形化することがより容易となる。

【0026】

金合金粉末の固形化

本発明による金合金は、上記した製造方法によれば、粉末として得られるが、

この金合金粉末は必要に応じて、固形化することができる。また本発明による金合金の色調および光沢は、固形化することによってより明確になる。

【0027】

金合金粉末の固形化は、得られた金合金粉末を塑性変形に耐える容器に充填して、封入(所望により容器内を脱気して密封する)し、これを圧延や押出加工することによって達成される。この場合、必要強度を確保し、かつ強靭な固体金合金を得るためには、その全加工比は、3以上がであることが好ましく、更に、機械的強度がより優れた合金を得るためには、全加工比は5.0以上であることがより望ましい。なおここで全加工比は、「全加工比=元厚/最終厚」より求めることができる。金合金粉末の固形化は、熱間または冷間静水圧成形(HIP、CIP)などによっても行うことができる。

【0028】

適用される固形化温度は、固溶した炭素の凝集を回避する観点等から、200℃以下であることが望ましいが、短時間であればさらに高温でも実施可能である。200℃以下で固形化した金合金は、メカニカルアロイングにより加工硬化しており、高い機械的特性(強度)を有するものとなる。なお、固形化した合金を塑性加工または熱処理を行っても本発明の特徴が失われることはない。

【0029】

したがって、本発明による金合金粉末を固形化した後に所望の形に成形するか、または、金合金粉末を所望の形に直接成形することにより、所望する金合金成形体を得ることができる。このような成形処理としては、上記固形化工程を直接適用して成形体を形成してもよいが、固形化した金合金を用意し、これを必要に応じて溶融、切削等の慣用の加工方法を用いて、成形してもよい。

よって、本発明の別の態様によれば、前記した金合金を成形してなる金合金成形体が提供される。このようにして、例えば装飾品、装身具、眼鏡フレーム、時計、鍵等の構造材料部分または機能材料部分としての成形体を得ることができる。これにより、これらの製品に金合金の色による装飾性を持たせることができる。

【0030】

【実施例】

以下、本発明の実施例について説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0031】

実施例1

98重量%Au−2重量%Cからなる混合粉末15gを用意し、これらをよく混合して、10mm径のボールと共に鋼製の容器(容量80ml)に入れ(このとき混合粉末/ボールの重量比=1/10)、容器内をアルゴンガスで置換した後、遊星ボールミルを用いてメカニカルアロイングを実施した。このとき、ボールミルのテーブル回転数は200rpmであり、メカニカルアロイング期間は300時間であった。

メカニカルアロイング実施後、アルゴンガスで置換したグローブボックス内において、得られた混合粉末を採取し、走査型電子顕微鏡を用いて観察した。

得られた混合粉末は約20μm以下に微細化しており、その色調は褐色(もしくは茶色)を呈したものであった。

【0032】

実施例2

Au粉末(金粉末)(純度99.99%)と、Al粉末(アルミニウム粉末)(純度99.0%)と、C粉末(炭素粉末)(99.0%)とを用意し、これらを混合して、75重量%Au−20重量%Al−5重量%Cからなる混合粉末を得た。次に、鋼製の容器(容量80ml)に前記混合粉末15gと10mm径のボールとを入れ(このとき混合粉末/ボールの重量比=1/10)、容器内をアルゴンガスで置換した後、遊星ボールミルを用いてメカニカルアロイングを実施した。このとき、ボールミルのテーブル回転数は200rpmであり、メカニカルアロイング期間は300時間であった。

メカニカルアロイング実施後、アルゴンガスで置換したグローブボックス内において、得られた混合粉末を採取し、走査型電子顕微鏡を用いて観察した。

得られた混合粉末は約20μm以下に微細化しており、その色調はほぼ完全に黒色を呈したものであった。

【0033】

実施例3

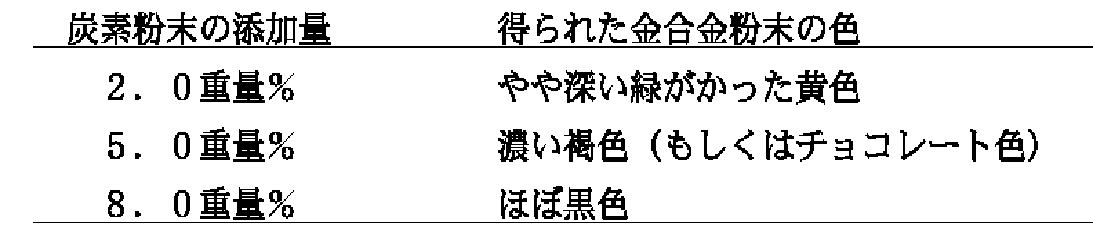

75重量%Au粉末を基本として、炭素粉末量を2.0重量%、5.0重量%、または8.0重量%とした3種類の混合粉末を得た(なおこのとき残部はAg粉末であり、それぞれ23重量%、20重量%、または17重量%であった)。次いで、前記3種の混合粉末をそれぞれ15gづつ用意し、これらを実施例1と同様の方法および条件においてメカニカルアロイングを実施した。また、得られた各粉末について実施例1と同様にして観察を行った。

【0034】

結果は次のとおりであった。

得られた各微細な金合金粉末は、いずれも基本的に黒みがかった色調を有するものであったが、より具体的には炭素粉末量が増加するにしたがって下記のような各色をさらに呈するものであった。

【0035】

さらに、炭素粉末量2.0重量%の条件においてAgの一部、具体的には混合粉末全体に対して10重量%をCr2O3(緑色)に置換し、これを前記と同様にメカニカルアロイングに付した。このようにして得られた粉末は、緑色の色調がさらに著しく増加したものとなった。

【0036】

実施例4

実施例1、2および3にしたがって得られた各金合金粉末をアルミニウム製容器に充填して、封入(容器内を脱気して密封)した。次いで、これを280℃で押出加工することにより固形化し(このとき、全加工比は約6.0とした)、10mm径の棒状金合金を得た。

次にこの金合金の棒状体を切断してその断面を研磨して、その断片を観察した。観察したところ、該断面には金属光沢が得られ、色調は金合金粉末に比較してやや明るいものであったが、基本的な色調に変化は生じなかった。

【0037】

得られた金合金の内で、実施例2の金合金粉末により得られた金合金の色調は、原色に近い黒色であった。

次に成形した金合金について、その機械的特性(加工性)および耐食性について評価試験を行った。

金合金の機械的特性(加工性)については、硬さ試験と曲げ試験により、また耐食性は人工海水への侵漬試験(4日間)への評価した。その結果、これらの金合金は、優れた機械的特性(加工性)および耐食性を有するものであった。

【0038】

実施例5

実施例4により得られた金合金の棒状体を、冷間および300℃において圧延し、2.5mm厚の板状体とした。

この金合金の板状体(金合金板)は、ろう付けなどの接合性に優れ、接合部において良好な機械的特性を有するものであった。

【発明の背景】

発明の分野

本発明は、金(Au)本来の黄金色とは異なる色調、好ましくは黒みがかった種々の色調を有するカラー金合金に関するものである。この金合金は、装飾品、装身具、眼鏡フレーム、時計、鍵等の構造材料または機能材料として好適に用いることができる。

【0002】

従来技術

装飾品などの用途に使用する目的で、金本来の黄金色そのものとは異なる色調を金合金に持たせることが従来より行われている。このような従来の技術としては、例えば、下記(1)〜(3)のような方法が挙げられる。

(1)金に種々の元素(例えば、Cu、Ag、Al)からなる成分を添加して、溶解し合金化する方法が挙げられる。この方法では、さらに必要に応じて熱処理を行い、金属間化合物を生成せしめて材料色調を変えてもよい。

(2)金合金の表面をバーナー等で加熱酸化させ、その酸化物の発する色調を利用して色づけする方法(例えば、特開平6−57356)、または、ただ単に表面に色を塗ることによるか、もしくは、めっき、イオンプレーティングなどの種々の表面処理を行うことにより色調を持たせる方法が挙げられる。

(3)金粉末に、硼化物、炭化物、窒化物、または酸化物の粉末を1種以上配合し、メカニカルアロイング法により合金化させる方法(例えば、特開平5−195113)が挙げられる。

【0003】

しかしながら、例えば、前記(1)の方法では、ホワイト、ピンク、および緑がかった黄色(もしくはグリーンイエロー)などのような特定の色調しか得ることができない。また、このようにして得られる色調も、鮮やかさが充分でなく、その色濃度も満足できるものではないことがある。

また、前記(2)の方法により得られる合金においては、その色調の改変は合金表面のみに止まり、合金内部まで色調の改変は及ばないこととなる。このため、磨耗などによって合金上に表面疵が発生すると、表面に付与された色が落ち、色調が変化していない内部が露出してしまうことがある。このように内部の色が露出することは、装飾用途などのような用途を考えると問題である。

さらに前記(1)および(2)の方法に共通する問題として、その製造過程が煩雑であり、また得られる合金の強度が充分でないということがある。

【0004】

前記(3)の方法においては、硼化物、炭化物、酸化物などの金属化合物の使用を必須としており、このためこれらの金属化合物を予め製造し用意しておくことが必要である。このため、金合金の製造プロセスがいきおい煩雑となる。また、これらの金属化合物を用いてこの(3)の方法を実施する場合には、メカニカルアロイング法による混合および合金化が進むにしたがって、前記化合物が分解し色調が消失することがあり、特に黒みがかった色調を得る場合には、その鮮やかさに欠ける。また、この場合には合金の固形化が困難となることもある。

【0005】

したがって、望ましい色調を有し、色落ちをし難く、かつ、充分な機械的特性を有する金合金が望まれている。

【0006】

【発明の概要】

本発明者らは、今般、特定量の炭素粉末を金粉末に加えて、これを所定のメカニカルアロイング処理に付すことにより、所望する黒みがかった色調を有し、色落ちのし難く、かつ機械的特性にも優れた金合金を得ることができることを見出した。また、炭素粉末に加えてさらに所定の追加成分を加えることにより、機械的特性のような性能を維持しつつ、金合金の色調をさらに変更することをできることを見出した。本発明はかかる知見に基づくものである。

よって、本発明は、黒みがかった色調を有し、色落ちがなく、かつ機械的特性にも優れたカラー金合金を得ることをその目的とする。

【0007】

そして本発明によるカラー金合金は、炭素0.2〜10.0重量%と、残部としての金とから実質的になるものである。

本発明の好ましい態様によれば、この金合金は、炭素が金に固溶してなるものである。

【0008】

また本発明の一つの好ましい態様によれば、この金合金は、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

本発明のより好ましい態様によれば、前記合金は、B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなる粉末状の追加成分を、15.0〜41.7重量%の範囲でさらに含んでなる。

【0009】

本発明の別の態様によれば、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を用意し、前記混合粉末を、メカニカルアロイング処理に付して、粉末状の金合金を得、必要に応じてこれをさらに固形化することを含んでなることを特徴とするカラー金合金の製造方法が提供される。

【0010】

本発明によるカラー金合金は、金本来の色調とは異なる従来にない独特の黒色または黒みがかった色調と光沢を示すものである。この色調は引き締まった深みのある色調であると表現することもできる。そして、この合金は、合金材料の表面だけでなくその内部まで、その独特の色調を一様に有してなるものである。さらに、本発明によるカラー金合金は、従来の金合金と同等もしくはそれ以上の機械的性質や耐食性などの性能を有するものである。このため、本発明によるカラー金合金は、装飾用金合金をはじめとする構造用または機能用の金合金として好適に用いることができる。

【0011】

【発明の具体的説明】

金合金

本発明によるカラー金合金は、炭素0.2〜10.0重量%と、残部としての金とから実質的になるものである。

ここで、「から実質的になる」とは、主成分として含まれる金に含まれることがある不可避的不純物を包含してもよいことをいい、さらに後述する追加成分を必要に応じて包含できることも意味する。

【0012】

また、ここでいう「カラー」とは、金本来の色調とは異なる色調のことをいう。なおこのときの金本来の色調とは、例えば24Kのような所謂純金や、スタンダード18K金合金のような色調のことをいう。本発明における金合金の色調としては、黒みがかった色調であることが少なくとも必要であり、すなわち、該カラーとしては、黒色または、黒みがかったカラー色(例えば、ピンク、グリーン、イエロー等)であることができる。

よって、本発明の好ましい態様によれば、金合金は、黒色または黒みがかった色調を有するものである。

【0013】

本発明による金合金においては、炭素(C)と金(Au)とが合金化されていることが少なくとも必要である。ここでいう「合金化」とは、金と炭素を含む合金のX線回折結果において炭素のピークがほぼ消滅している状態、すなわち炭素が金のマトリックス (地)にほぼ100%固溶していると認められる状態から非結晶質の状態までを意味するものとする。なお、本発明においては、このような合金における金と炭素との混ざり合っている状態の程度は、後述するメカニカルアロイング処理の処理条件を変更することにより適宜変更することが可能である。本発明の金合金においては、金と炭素とは、その金合金成形体の表面を触っても炭素が付着して接触した部分が黒ずむことがないような状態まで、金と炭素が互いに混ざり合っていることが少なくとも必要である。

【0014】

したがって、本発明による金合金は、そこに含まれている炭素が金に固溶してなるか、またはアモルファス状(非晶質状)に混ざり合っている状態であって、成分元素による偏折がほとんどみられない状態であることが望ましい。本発明においては、このように炭素が金に固溶してなる状態に加えて、さらにアモルファス状に混ざり合っている状態を包含して、「炭素が金に固溶してなる」と表現するものとする。

よって本発明の好ましい態様によれば、金合金は炭素が金に固溶してなるものである。

【0015】

本発明による金合金は、炭素粉末と金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

一般的に、平衡状態において炭素は金にほとんど溶解しないため、通常の合金製法である溶解法によって金マトリックスに炭素を多量に添加することは困難である。また、溶解法によれば、炭素が燃焼するような高温状態にする必要があるため、この点からも溶解法による炭素と金との合金化は困難である。これに対して、メカニカルアロイング処理は、炭素が燃焼してしまうような温度に材料温度を上昇させずに処理を行うことができる。そしてこのメカニカルアロイング処理の条件を最適化すれば、室温(例えば25℃)近くにおいても(なおこのときメカニカルアロイング中の温度上昇は無視した温度である)多量の炭素を合金化させることができ、さらに必要により固形化することによって、従来にない黒色または種々の黒みがかった色調で光沢があって、そして構造材料としても利用可能な強度をもった金合金を得ることができる。

【0016】

すなわち本発明の好ましい態様によれば、該金合金は、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られるものである。

また本発明の別の態様によれば、炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を用意し、前記混合粉末を、メカニカルアロイング処理に付して、粉末状の金合金を得、必要に応じてこれをさらに固形化することを含んでなるカラー金合金の製造方法が提供される。

【0017】

本発明において、使用される炭素成分は、炭素粉末、または黒鉛粉末として一般的に入手可能なものが典型的である。

また、本発明における金としては、金と不可避的不純物とからなる所謂24Kの金として示される金の粉末を使用するのが典型的であるが、最終的な金合金において成分組成が本発明の範囲となる限りにおいて、予め後述する追加成分を含んでなる金粉末を使用することも可能である。

本発明による金合金は、金合金全体に対して炭素を0.2〜10.0重量%、好ましくは1.0〜5.0重量%含んでなる。炭素の合金化による黒みがかった色調を得るには、炭素の量が少なくとも0.2重量%であることが望ましい。また、金属特有の光沢を保持し、粉末を固形化するためには炭素の量は10.0重量%以下が望ましい。

【0018】

工業的に可能なメカニカルアロイング処理時間において、本発明による金合金の状態を達成するためには、金および炭素粉末の大きさを小さくすることが有効である。粉末サイズが細かいほど、メカニカルアロイング処理の時間は短くできる。望ましい粉末のサイズ(直径)は150μm以下であり、好ましくは50μm以下である。このような範囲のサイズの粉末を用いると、工業的に可能なメカニカルアロイング処理、例えば、200〜300時間のボールミル(回転数:200rpm)によるメカニカルアロイング処理によって目的とする状態を得ることが可能となる。

【0019】

本発明におけるメカニカルアロイング処理においては、ボールミル、遊星ボールミル、アトライタ、SPEX振動ミル、または水平ボールミル等の各種の装置が使用可能である。またこれらの装置は、ミリングによる衝撃エネルギーに伴う過剰な温度上昇を回避する観点から、必要に応じてその容器内温度を200℃以下程度に維持できることが望ましい。

【0020】

本発明におけるメカニカルアロイング処理を、例えば遊星ボールミルを用いたメカニカルアロイング処理を一例に挙げて具体的に説明すると、以下の通りである。

ボールミルにおける容器に投入される混合粉末とボールとの重量比は、適宜選択可能であるが、例えば1:10〜1:20である。

ボールミルにおけるボールサイズは、適用する粉末径および容器のサイズ等に応じて適宜選択することができるが、例えば10〜20mmである。

また上記のような条件の場合においては、ボールミルのテーブル回転数は、典型的には100〜200rpmであり、メカニカルアロイングの時間は典型的には100〜1000時間である。

【0021】

追加成分

本発明のより好ましい態様によれば、本発明による金合金は追加の成分をさらに含んでなる。上記した金合金の製造方法においては、このような追加の成分は、炭素粉末と金粉末とにさらに粉末状にされて添加され、混合粉末とされ、この混合粉末をメカニカルアロイング処理に付して、金合金とされることとなる。

【0022】

本発明においては、このような追加成分としては、実質的にすべての金属や金属間化合物を選択することができるが、好ましくは、B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなるものである。

【0023】

これらの追加成分を加える目的は、黒色をはじめ、黒みがかった色調を基本とした、ピンク、グリーン、イエローなどの種々の色を付加するために有利であるからである。

したがって、所望する合金の色に応じて追加成分を適宜することができる。例えば、黒みがかった金の色調を得るには、同じ重量%添加でも原子%(at%)が大きくなるAl、Mgなどの成分の添加が有効である。また、In、Biなどは合金の粉末の固形化におけるバインダー(結合剤)として効果があるため、固形化の効率向上のために好適に使用することができる。

【0024】

さらに、硼化物などの化合物は、独特の色を持つものがある。例えば、金属間化合物AuAl2は紫色、酸化物Cr2O3は緑色を呈する。メカニカルアロイング時間が長くなると、これらの化合物は分解してその色調を消失するが、分解しないメカニカルアロイング期間の範囲を採用することにより、本発明における金合金の色調の制御にこれらの化合物を利用することができる。これらの化合物を混合して金合金の色調を変化させる場合には、単に金と混合してもよいが、Alなどの第3元素をさらに加えることが有効である。

【0025】

また本発明においては、該追加成分を、15.0〜41.7重量%含んでなることが好ましく、より好ましくは20.0〜40.7重量%の範囲でさらに含んでなる。所謂18金における金の含有量は75重量%であり、14金における金の含有量は58.3重量%であることが知られている。本発明においては、得られる金合金の価値またはその需要を考慮すると、14金以上であることが望ましい。したがって、本発明における金以外の成分であって、前記した炭素を除く成分の量は、前記したように15.0〜41.7重量%が望ましい。

追加成分の添加量が、上記範囲内であると、これら追加成分によって色調変化を金合金に生じさせる上で有利であり、金合金としての価値(例えばK14以上)を一定以上に保持することができる。また上記範囲内であると、金合金の色調および光沢を望ましいものとすることができ、さらには金粉末を固形化することがより容易となる。

【0026】

金合金粉末の固形化

本発明による金合金は、上記した製造方法によれば、粉末として得られるが、

この金合金粉末は必要に応じて、固形化することができる。また本発明による金合金の色調および光沢は、固形化することによってより明確になる。

【0027】

金合金粉末の固形化は、得られた金合金粉末を塑性変形に耐える容器に充填して、封入(所望により容器内を脱気して密封する)し、これを圧延や押出加工することによって達成される。この場合、必要強度を確保し、かつ強靭な固体金合金を得るためには、その全加工比は、3以上がであることが好ましく、更に、機械的強度がより優れた合金を得るためには、全加工比は5.0以上であることがより望ましい。なおここで全加工比は、「全加工比=元厚/最終厚」より求めることができる。金合金粉末の固形化は、熱間または冷間静水圧成形(HIP、CIP)などによっても行うことができる。

【0028】

適用される固形化温度は、固溶した炭素の凝集を回避する観点等から、200℃以下であることが望ましいが、短時間であればさらに高温でも実施可能である。200℃以下で固形化した金合金は、メカニカルアロイングにより加工硬化しており、高い機械的特性(強度)を有するものとなる。なお、固形化した合金を塑性加工または熱処理を行っても本発明の特徴が失われることはない。

【0029】

したがって、本発明による金合金粉末を固形化した後に所望の形に成形するか、または、金合金粉末を所望の形に直接成形することにより、所望する金合金成形体を得ることができる。このような成形処理としては、上記固形化工程を直接適用して成形体を形成してもよいが、固形化した金合金を用意し、これを必要に応じて溶融、切削等の慣用の加工方法を用いて、成形してもよい。

よって、本発明の別の態様によれば、前記した金合金を成形してなる金合金成形体が提供される。このようにして、例えば装飾品、装身具、眼鏡フレーム、時計、鍵等の構造材料部分または機能材料部分としての成形体を得ることができる。これにより、これらの製品に金合金の色による装飾性を持たせることができる。

【0030】

【実施例】

以下、本発明の実施例について説明するが、本発明はこれらの実施例により何ら限定されるものではない。

【0031】

実施例1

98重量%Au−2重量%Cからなる混合粉末15gを用意し、これらをよく混合して、10mm径のボールと共に鋼製の容器(容量80ml)に入れ(このとき混合粉末/ボールの重量比=1/10)、容器内をアルゴンガスで置換した後、遊星ボールミルを用いてメカニカルアロイングを実施した。このとき、ボールミルのテーブル回転数は200rpmであり、メカニカルアロイング期間は300時間であった。

メカニカルアロイング実施後、アルゴンガスで置換したグローブボックス内において、得られた混合粉末を採取し、走査型電子顕微鏡を用いて観察した。

得られた混合粉末は約20μm以下に微細化しており、その色調は褐色(もしくは茶色)を呈したものであった。

【0032】

実施例2

Au粉末(金粉末)(純度99.99%)と、Al粉末(アルミニウム粉末)(純度99.0%)と、C粉末(炭素粉末)(99.0%)とを用意し、これらを混合して、75重量%Au−20重量%Al−5重量%Cからなる混合粉末を得た。次に、鋼製の容器(容量80ml)に前記混合粉末15gと10mm径のボールとを入れ(このとき混合粉末/ボールの重量比=1/10)、容器内をアルゴンガスで置換した後、遊星ボールミルを用いてメカニカルアロイングを実施した。このとき、ボールミルのテーブル回転数は200rpmであり、メカニカルアロイング期間は300時間であった。

メカニカルアロイング実施後、アルゴンガスで置換したグローブボックス内において、得られた混合粉末を採取し、走査型電子顕微鏡を用いて観察した。

得られた混合粉末は約20μm以下に微細化しており、その色調はほぼ完全に黒色を呈したものであった。

【0033】

実施例3

75重量%Au粉末を基本として、炭素粉末量を2.0重量%、5.0重量%、または8.0重量%とした3種類の混合粉末を得た(なおこのとき残部はAg粉末であり、それぞれ23重量%、20重量%、または17重量%であった)。次いで、前記3種の混合粉末をそれぞれ15gづつ用意し、これらを実施例1と同様の方法および条件においてメカニカルアロイングを実施した。また、得られた各粉末について実施例1と同様にして観察を行った。

【0034】

結果は次のとおりであった。

得られた各微細な金合金粉末は、いずれも基本的に黒みがかった色調を有するものであったが、より具体的には炭素粉末量が増加するにしたがって下記のような各色をさらに呈するものであった。

【0035】

さらに、炭素粉末量2.0重量%の条件においてAgの一部、具体的には混合粉末全体に対して10重量%をCr2O3(緑色)に置換し、これを前記と同様にメカニカルアロイングに付した。このようにして得られた粉末は、緑色の色調がさらに著しく増加したものとなった。

【0036】

実施例4

実施例1、2および3にしたがって得られた各金合金粉末をアルミニウム製容器に充填して、封入(容器内を脱気して密封)した。次いで、これを280℃で押出加工することにより固形化し(このとき、全加工比は約6.0とした)、10mm径の棒状金合金を得た。

次にこの金合金の棒状体を切断してその断面を研磨して、その断片を観察した。観察したところ、該断面には金属光沢が得られ、色調は金合金粉末に比較してやや明るいものであったが、基本的な色調に変化は生じなかった。

【0037】

得られた金合金の内で、実施例2の金合金粉末により得られた金合金の色調は、原色に近い黒色であった。

次に成形した金合金について、その機械的特性(加工性)および耐食性について評価試験を行った。

金合金の機械的特性(加工性)については、硬さ試験と曲げ試験により、また耐食性は人工海水への侵漬試験(4日間)への評価した。その結果、これらの金合金は、優れた機械的特性(加工性)および耐食性を有するものであった。

【0038】

実施例5

実施例4により得られた金合金の棒状体を、冷間および300℃において圧延し、2.5mm厚の板状体とした。

この金合金の板状体(金合金板)は、ろう付けなどの接合性に優れ、接合部において良好な機械的特性を有するものであった。

Claims (10)

- 炭素0.2〜10.0重量%と、残部としての金とから実質的になる、カラー金合金。

- 炭素が金に固溶してなる、請求項1に記載の金合金。

- 炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を、メカニカルアロイング処理に付すことにより得られる、請求項1または2に記載の金合金。

- B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなる追加成分を、15.0〜41.7重量%の範囲でさらに含んでなる、請求項1〜3のいずれか一項に記載の金合金。

- 黒色または黒みがかった色調を有する、請求項1〜4のいずれか一項に記載の金合金。

- 粉末の形態である、請求項1〜5のいずれか一項に記載の金合金。

- 装飾用途に用いられる、請求項1〜6のいずれか一項に記載の金合金。

- 請求項1〜7のいずれか一項に記載の金合金を成形してなる、金合金成形体。

- 炭素粉末0.2〜10.0重量%と、残部としての金粉末とから実質的になる混合粉末を用意し、

前記混合粉末を、メカニカルアロイング処理に付して、粉末状の金合金を得、

必要に応じてこれをさらに固形化する

ことを含んでなることを特徴とする、カラー金合金の製造方法。 - 前記混合粉末が、B、Mg、Al、Si、Ca、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Sr、Y、Zr、Nb、Mo、Rh、Pd、Ag、In、Sn、Sb、Te、Hf、Ir、Ta、Re、Pt、Bi、希土類元素、およびそれらの硼化物、炭化物、窒化物、酸化物、金属間化合物からなる群から選択される1種または2種以上からなる粉末状の追加成分を、15.0〜41.7重量%の範囲でさらに含んでなる、請求項9に記載のカラー金合金の製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002032584A JP2005298832A (ja) | 2002-02-08 | 2002-02-08 | カラー金合金 |

| PCT/JP2003/001387 WO2003066917A1 (fr) | 2002-02-08 | 2003-02-10 | Alliage d'or colore |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002032584A JP2005298832A (ja) | 2002-02-08 | 2002-02-08 | カラー金合金 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298832A true JP2005298832A (ja) | 2005-10-27 |

Family

ID=27677974

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002032584A Pending JP2005298832A (ja) | 2002-02-08 | 2002-02-08 | カラー金合金 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP2005298832A (ja) |

| WO (1) | WO2003066917A1 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2008071020A1 (de) * | 2006-12-15 | 2008-06-19 | Spuehler Markus | Individualisierte schmucklegierungen und verfahren zu ihrer herstellung |

| JP4879729B2 (ja) * | 2003-02-11 | 2012-02-22 | メタロール・テクノロジーズ・インターナショナル・ソシエテ・アノニム | 金合金 |

| CN105002391A (zh) * | 2015-05-27 | 2015-10-28 | 安徽捷澳电子有限公司 | 一种超极细黄金扁丝带及其制备方法 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN100544629C (zh) * | 2007-03-13 | 2009-09-30 | 梁逸祥 | 饰品的制造方法 |

| SG160266A1 (en) * | 2008-09-08 | 2010-04-29 | Autium Pte Ltd | Coloured gold alloy and method for forming the same |

| CN105463572B (zh) * | 2015-12-10 | 2018-01-09 | 上海爱我珠宝有限公司 | 一种碳化硅宝石的制作工艺 |

| EP4249149A1 (fr) | 2022-03-24 | 2023-09-27 | Richemont International S.A. | Materiau composite d'or de coloration sombre et son procede de fabrication |

| EP4389319A1 (fr) * | 2022-12-20 | 2024-06-26 | Manufacture d'Horlogerie Audemars Piguet SA | Procédé pour la fabrication d'un composant horloger à base d'alliage d'or et pièce résultante |

| CN116287841A (zh) * | 2023-03-30 | 2023-06-23 | 深圳市金安盛首饰有限公司 | 一种硬金粉及其制备方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2184457B (en) * | 1985-12-06 | 1989-03-30 | Vittorio Antoniazzi | Gold alloy |

| JPH04176846A (ja) * | 1990-11-09 | 1992-06-24 | Seiko Instr Inc | カラー金合金 |

| JPH05195113A (ja) * | 1992-01-17 | 1993-08-03 | Seiko Instr Inc | カラーAu合金の製造方法 |

| JPH06295634A (ja) * | 1993-04-02 | 1994-10-21 | Tanaka Kikinzoku Kogyo Kk | 摺動用接点材料 |

| JP2000030560A (ja) * | 1998-07-09 | 2000-01-28 | Tanaka Kikinzoku Kogyo Kk | 微小負荷用リレーに用いるAuC接点材料及びその製造方法 |

-

2002

- 2002-02-08 JP JP2002032584A patent/JP2005298832A/ja active Pending

-

2003

- 2003-02-10 WO PCT/JP2003/001387 patent/WO2003066917A1/ja not_active Ceased

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4879729B2 (ja) * | 2003-02-11 | 2012-02-22 | メタロール・テクノロジーズ・インターナショナル・ソシエテ・アノニム | 金合金 |

| WO2008071020A1 (de) * | 2006-12-15 | 2008-06-19 | Spuehler Markus | Individualisierte schmucklegierungen und verfahren zu ihrer herstellung |

| JP2010512457A (ja) * | 2006-12-15 | 2010-04-22 | マルクス スプーラー, | 個別化装飾用合金及びその製造方法 |

| US8608867B2 (en) * | 2006-12-15 | 2013-12-17 | Markus Spühler | Individualized jewelery alloys and method for their production |

| CN105002391A (zh) * | 2015-05-27 | 2015-10-28 | 安徽捷澳电子有限公司 | 一种超极细黄金扁丝带及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2003066917A1 (fr) | 2003-08-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5051168B2 (ja) | 窒化物分散Ti−Al系ターゲット及びその製造方法 | |

| JP4500916B2 (ja) | マグネシウム合金及びその製造方法 | |

| JP6880203B2 (ja) | 付加製造技術用のアルミニウム合金 | |

| TW200407440A (en) | Yttrium modified amorphous alloy | |

| JP2021507088A5 (ja) | ||

| JPS63235438A (ja) | 金属間化合物およびその用途 | |

| JP2005298832A (ja) | カラー金合金 | |

| JP2008231536A (ja) | マグネシウム合金及びマグネシウム合金部材の製造方法 | |

| JP2013531736A (ja) | 硬度が向上した金合金 | |

| US4493736A (en) | Tarnish-resistant copper alloy and method of preparation | |

| JPH02197535A (ja) | 金属間化合物の製法 | |

| JP3731041B2 (ja) | 高耐食性マグネシウム合金および高耐食性マグネシウム材料の作製方法 | |

| JP5192780B2 (ja) | カラー金合金およびその製造方法 | |

| US3925066A (en) | Gold/silver alloys | |

| US8608867B2 (en) | Individualized jewelery alloys and method for their production | |

| Dey et al. | Micropyretic synthesis of NiAl containing Ti and B | |

| NO331275B1 (no) | Strontium forlegringssammensetning med redusert Solidustemperatur, en fremgangsmate for a fremstille denne, samt anvendelse | |

| JPH05345937A (ja) | Ti−Fe−Al系焼結チタン合金の製造方法 | |

| JPH02115329A (ja) | 金合金からなる装飾品 | |

| JP2006176802A (ja) | 水素化及び脱水素化による固相反応を利用した高強度マグネシウム合金の製造方法 | |

| JP3255738B2 (ja) | 金色焼結合金およびその製造方法 | |

| JPH0477058B2 (ja) | ||

| CN115927932B (zh) | 一种高强度压铸铝合金及其制备方法 | |

| JP3198611B2 (ja) | 装飾用超硬合金 | |

| JP5755514B2 (ja) | パラジウム合金の製造方法 |