JP2005294746A - プリント配線基板およびこの製造方法 - Google Patents

プリント配線基板およびこの製造方法 Download PDFInfo

- Publication number

- JP2005294746A JP2005294746A JP2004111207A JP2004111207A JP2005294746A JP 2005294746 A JP2005294746 A JP 2005294746A JP 2004111207 A JP2004111207 A JP 2004111207A JP 2004111207 A JP2004111207 A JP 2004111207A JP 2005294746 A JP2005294746 A JP 2005294746A

- Authority

- JP

- Japan

- Prior art keywords

- metal foil

- pattern

- adhesive

- conductive

- patterns

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 22

- 229910052751 metal Inorganic materials 0.000 claims abstract description 124

- 239000002184 metal Substances 0.000 claims abstract description 124

- 239000011888 foil Substances 0.000 claims abstract description 120

- 239000000853 adhesive Substances 0.000 claims abstract description 76

- 230000001070 adhesive effect Effects 0.000 claims abstract description 76

- 239000000758 substrate Substances 0.000 claims abstract description 24

- 239000002923 metal particle Substances 0.000 claims description 15

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims description 9

- 238000005530 etching Methods 0.000 claims description 9

- 238000003825 pressing Methods 0.000 claims description 9

- 238000000034 method Methods 0.000 claims description 8

- 238000010438 heat treatment Methods 0.000 claims description 7

- 239000002245 particle Substances 0.000 claims description 7

- 238000005520 cutting process Methods 0.000 claims description 6

- 238000005488 sandblasting Methods 0.000 claims description 4

- 239000002313 adhesive film Substances 0.000 description 15

- 229910052709 silver Inorganic materials 0.000 description 5

- 239000004332 silver Substances 0.000 description 5

- 239000004020 conductor Substances 0.000 description 3

- 238000007650 screen-printing Methods 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 238000013508 migration Methods 0.000 description 2

- 230000005012 migration Effects 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 238000007639 printing Methods 0.000 description 2

- 229910000906 Bronze Inorganic materials 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 239000010974 bronze Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000011889 copper foil Substances 0.000 description 1

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

Images

Landscapes

- Printing Elements For Providing Electric Connections Between Printed Circuits (AREA)

- Structure Of Printed Boards (AREA)

Abstract

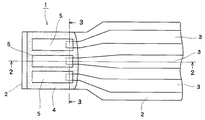

【解決手段】 本発明のプリント配線基板1は、絶縁基板2上に形成した複数の導電パターン3と、この複数の導電パターン3にそれぞれ電気的に接続された複数の金属箔パターン5とを備え、導電パターン3と金属箔パターン5とは、隣り合う導電パターン3間、および隣り合う金属箔パターン5間に位置する絶縁性の接着剤4により接着されて、互いに電気的に接続されている。

【選択図】 図1

Description

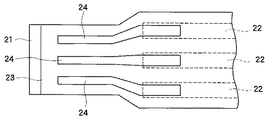

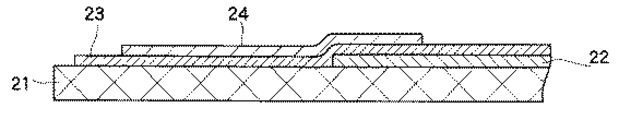

また、異方性導電性接着膜23上で、複数の導電パターン22の端部と対向する部分には、複数の金属箔パターン24が、絶縁基板21の図示左端部方向に延出形成されている。即ち、導電パターン22と金属箔パターン24とは、異方性導電性接着膜23を介して電気的に接続している。

そして、、絶縁基板21の図示左端部方向に延びる金属箔パターン24の互いに隣り合う間隔寸法は、導電パターン22の互いに隣り合う間隔寸法より幅狭に形成されている。

その後、異方性導電性接着剤膜23の他方の面に、銅箔等からなる1枚の金属箔を貼り付ける。

続いて、金属箔パターン24が形成された異方性導電性接着剤膜23の他方の面側に、粘着力が弱い微粘着シートを貼り付ける。

即ち、異方性導電性接着剤膜23は、一方の面に離型シートが貼り付けられると共に、他方の面に複数の金属箔パターン24が形成されている。

次ぎに、剥離シートを剥離した異方性導電性接着剤膜23の一方の面を、絶縁基板21に重ね合わせる。

この時の導電パターン22と金属箔パターン24とは、異方性導電性接着剤膜23を介して互いに対向するように位置決めされている。

また、互いに隣り合う金属箔パターン24間が異方性導電性接着剤膜23で絶縁されて、図10、図11に示すような従来のプリント配線基板が製造されている。

本発明は、前述したような課題を解決するために、導電パターンと金属箔パターンとを低コストの絶縁性接着剤で接着して低価格のプリント配線基板を提供することを目的とする。

また、導電パターンに、銀粉を含有させたとしても、隣り合うパターン間が絶縁性の接着剤で遮蔽されて、銀が析出するマイグレーションの発生を防止できる。

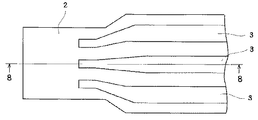

前記導電パターン3は、銀等の金属粒子を含有させた導電ペーストを、スクリーン印刷により図7に示すようなパターン状に所定厚さで形成されて、図示左端部側のピッチ寸法が図示右側のピッチ寸法よりも幅狭になっている。

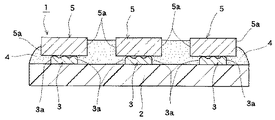

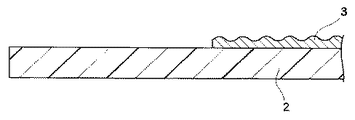

また、導電パターン2は、粒径の異なる少なくとも2種類の金属粒子を含有させた導電ペーストを用いて形成され、図8に示すように、表面が凹凸状になっている。

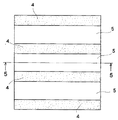

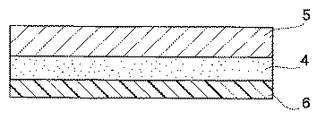

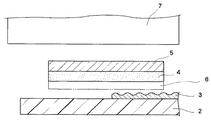

前記絶縁性の接着剤4は、図4、図5に示すように、所定厚さで面積の広いシート状に形成され、一方の面である上面には、形状が短冊状の複数の金属箔パターン5が、導電パターン3の左端部側のピッチ寸法と同じピッチ寸法で接着されている。

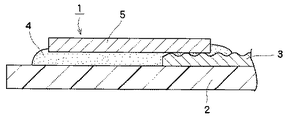

また、接着剤4の他方の面である下面側には、PET等のフィルムシートからなる剥離シート6が接着されて、接着剤4の下面側にゴミ等が付着しないようになっている。

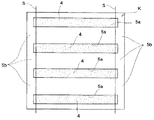

前記スリット溝5aは、長手方向である図示左右両端部が、それぞれ連結部5bで連結されている。また、スリット溝5aは、ピッチ寸法が導電パターン3の左端部側のピッチ寸法と同じに形成されている。

このような複数のスリット溝5aが形成された金属箔Kは、下面側がシート状の接着剤4を介して剥離シート6に接着されて、スリット溝5aから接着剤4が露出している。

そして、金属箔Kは、図6に示すスリット溝5aの左右両端部寄りの切断線Sからプレス等で連結部5bを切断すると、図4、図5に示すように、短冊状に分離された複数の金属箔パターン5が接着剤4の一方の面に接着されて、接着剤4と金属箔パターン5、および剥離シート6が一体形成されている。

このことにより、導電パターン3と金属箔パターン5とが電気的に導通するようになっている。

また、導電パターン3は、粒径の異なる少なくとも2種類の金属粒子を含有させた導電ペーストで形成されて、表面が凹凸状になっているので、凹部に残った接着剤4によって、導電パターン3と金属箔パターン5との接着強度を更に強固にすることができる。

次ぎに、図9に示すように、短冊状の金属箔パターン5を一方の面に接着すると共に、他方の面に離型シート6を接着したフィルム状の接着剤4を、他方の面から剥離シート6を剥離して、導電パターン3の図示左端部上に載置する。

この時の接着剤4は、金属箔パターン5が接着剤4を介して導電パターン3と対向するように位置決めされている。

このことにより、金属箔パターン5と導電パターン3とが電気的に導通すると共に、金属箔パターン5と導電パターン3との間から押し出された接着剤4によって、金属箔パターン5と導電パターン3との幅方向の端面3a、5aが接着される。また、凹凸状に形成された導電パターン3の表面の凹部に残った接着剤4によって、更に強固に金属箔パターン5と導電パターン3とを接着することができる。

また、本発明は、低コストの絶縁性の接着剤4を用いているので、低コストのプリント配線基板を提供できる。

また、金属箔パターン5の製造方法は、シート状の接着剤4に1枚の金属箔Kを接着し、その後、金属箔の一部をエッチング加工で短冊状の複数の金属箔5を形成したものでも良い。

2 絶縁基板

3 導電パターン

4 接着剤

5 金属箔パターン

6 剥離シート

7 加圧ポンチ

Claims (10)

- 絶縁基板上に形成した複数の導電パターンと、この複数の導電パターンにそれぞれ電気的に接続された複数の金属箔パターンとを備え、前記導電パターンと前記金属箔パターンとは、隣り合う前記導電パターン間、および隣り合う前記金属箔パターン間に位置する絶縁性の接着剤により接着されて、互いに電気的に接続されていることを特徴とするプリント配線基板。

- 前記接着剤は、フィルム状に形成され、このフィルム状の接着剤を挟持した前記導電パターンおよび前記金属箔パターンの少なくとも前記金属箔パターンを加熱・加圧することにより、前記導電パターンと前記金属箔パターンとの間から押し出された前記接着剤が、前記隣り合う導電パターン間、および前記隣り合う金属箔パターン間に位置していることを特徴とする請求項1記載のプリント配線基板。

- 前記導体パターンには、金属粒子が含有され、前記金属粒子は、少なくとも銀粉が含有されていることを特徴とする請求項1又は2記載のプリント配線基板。

- 前記導電パターンおよび前記金属箔パターンは、少なくとも互いに対向するいずれか一方の面が凹凸状に形成されていることを特徴とする請求項1乃至3記載のプリント配線基板。

- 前記導電パターンは、粒径の異なる少なくとも2種類の前記金属粒子を含有させた導電ペーストにより形成されていることを特徴とする請求項4記載のプリント配線基板。

- 絶縁基板上に導電ペーストを印刷して複数の導電パターンを形成し、この導電パターン上に、フィルム状に形成された絶縁性の接着剤を介して複数の金属箔パターンを対向させて載置し、前記金属箔パターンを所定の温度と圧力で加熱・加圧して前記導電パターに圧接することにより、前記加熱で軟化した前記接着剤が前記導電パターンと前記金属パターンとの間から押し出されて、隣り合う前記導電パターン間、および隣り合う前記金属箔パターン間に位置し、前記導電性パターンと前記金属箔パターンとが前記接着剤で接着される共に、前記導電パターンと前記金属箔パターンとが電気的に接続されることを特徴とするプリント配線基板の製造方法。

- 前記複数の金属箔パターンは、1枚の金属箔をプレス加工またはエッチング加工により短冊状に形成されて、前記接着剤の一方の面に所定のピッチ寸法で接着されていることを特徴とする請求項6記載のプリント配線基板の製造方法。

- 前記1枚の金属箔は、プレス加工またはエッチング加工により、両端部が連結部で連結された複数のスリット溝を形成し、このスリット溝が形成された前記1枚の金属箔を前記フィルム状の接着剤の一方の面に接着して前記連結部を切断することにより、前記接着剤の一方の面には、短冊状に分離された前記金属箔パターンが接着されて一体形成されることを特徴とする請求項7記載のプリント配線基板の製造方法。

- 前記接着剤は、前記一方の面と反対側の他方の面に剥離シートを貼着し、この剥離シートを剥離して、前記金属箔パターンを前記接着剤を介して前記導電パターンに加熱・加圧して圧接するようにしたことを特徴とする請求項6乃至8のいずれかに記載のプリント配線基板の製造方法。

- 前記導電パターンと前記金属箔パターンとは、少なくともいずれか一方の互いに対向する面が、サンドブラスト加工により凹凸状に形成されていることを特徴とする請求項6乃至9のいずれかに記載のプリント配線基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004111207A JP4427374B2 (ja) | 2004-04-05 | 2004-04-05 | プリント配線基板およびこの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004111207A JP4427374B2 (ja) | 2004-04-05 | 2004-04-05 | プリント配線基板およびこの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005294746A true JP2005294746A (ja) | 2005-10-20 |

| JP4427374B2 JP4427374B2 (ja) | 2010-03-03 |

Family

ID=35327302

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004111207A Expired - Fee Related JP4427374B2 (ja) | 2004-04-05 | 2004-04-05 | プリント配線基板およびこの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4427374B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019035278A1 (ja) * | 2017-08-14 | 2019-02-21 | 住友電気工業株式会社 | フレキシブルプリント配線板 |

| WO2019035370A1 (ja) * | 2017-08-14 | 2019-02-21 | 住友電工プリントサーキット株式会社 | フレキシブルプリント配線板 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62145602A (ja) * | 1985-12-19 | 1987-06-29 | 住友ベークライト株式会社 | 導電性樹脂ペ−スト |

| JPH05152039A (ja) * | 1991-09-27 | 1993-06-18 | Teikoku Tsushin Kogyo Co Ltd | フレキシブル基板の端子構造 |

| JPH11214450A (ja) * | 1997-11-18 | 1999-08-06 | Matsushita Electric Ind Co Ltd | 電子部品実装体とそれを用いた電子機器と電子部品実装体の製造方法 |

| JP2001119131A (ja) * | 1999-10-20 | 2001-04-27 | Matsushita Electric Ind Co Ltd | 電子部品実装体とそれを用いた電子機器と電子部品実装体の製造方法 |

| JP2003243788A (ja) * | 2002-02-20 | 2003-08-29 | Alps Electric Co Ltd | プリント配線基板及びその製造方法 |

| JP2004039379A (ja) * | 2002-07-02 | 2004-02-05 | Sumitomo Electric Ind Ltd | 導電性ペースト、導電性膜、及び導電性膜の製造方法 |

| JP2004039960A (ja) * | 2002-07-05 | 2004-02-05 | Matsushita Electric Ind Co Ltd | 端子付き配線基板 |

| JP2004079710A (ja) * | 2002-08-14 | 2004-03-11 | Seiko Epson Corp | 半導体装置及びその製造方法、回路基板並びに電子機器 |

-

2004

- 2004-04-05 JP JP2004111207A patent/JP4427374B2/ja not_active Expired - Fee Related

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62145602A (ja) * | 1985-12-19 | 1987-06-29 | 住友ベークライト株式会社 | 導電性樹脂ペ−スト |

| JPH05152039A (ja) * | 1991-09-27 | 1993-06-18 | Teikoku Tsushin Kogyo Co Ltd | フレキシブル基板の端子構造 |

| JPH11214450A (ja) * | 1997-11-18 | 1999-08-06 | Matsushita Electric Ind Co Ltd | 電子部品実装体とそれを用いた電子機器と電子部品実装体の製造方法 |

| JP2001119131A (ja) * | 1999-10-20 | 2001-04-27 | Matsushita Electric Ind Co Ltd | 電子部品実装体とそれを用いた電子機器と電子部品実装体の製造方法 |

| JP2003243788A (ja) * | 2002-02-20 | 2003-08-29 | Alps Electric Co Ltd | プリント配線基板及びその製造方法 |

| JP2004039379A (ja) * | 2002-07-02 | 2004-02-05 | Sumitomo Electric Ind Ltd | 導電性ペースト、導電性膜、及び導電性膜の製造方法 |

| JP2004039960A (ja) * | 2002-07-05 | 2004-02-05 | Matsushita Electric Ind Co Ltd | 端子付き配線基板 |

| JP2004079710A (ja) * | 2002-08-14 | 2004-03-11 | Seiko Epson Corp | 半導体装置及びその製造方法、回路基板並びに電子機器 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019035278A1 (ja) * | 2017-08-14 | 2019-02-21 | 住友電気工業株式会社 | フレキシブルプリント配線板 |

| WO2019035370A1 (ja) * | 2017-08-14 | 2019-02-21 | 住友電工プリントサーキット株式会社 | フレキシブルプリント配線板 |

| JPWO2019035370A1 (ja) * | 2017-08-14 | 2020-07-27 | 住友電工プリントサーキット株式会社 | フレキシブルプリント配線板 |

| US11051399B2 (en) | 2017-08-14 | 2021-06-29 | Sumitomo Electric Industries, Ltd. | Flexible printed circuit board |

| JP7090622B2 (ja) | 2017-08-14 | 2022-06-24 | 住友電工プリントサーキット株式会社 | フレキシブルプリント配線板 |

| US11483928B2 (en) | 2017-08-14 | 2022-10-25 | Sumitomo Electric Printed Circuits, Inc. | Flexible printed circuit board |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4427374B2 (ja) | 2010-03-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7306594B1 (ja) | 導電性フィルム、巻回体、接続構造体、及び接続構造体の製造方法 | |

| JP5152499B2 (ja) | 電気装置及びその接続方法 | |

| CN106304607B (zh) | 刚挠结合板及其制作方法 | |

| JP2010147442A (ja) | フレキシブルプリント配線板、フレキシブルプリント配線板の製造方法、及びフレキシブルプリント回路板 | |

| KR200442294Y1 (ko) | 솔더링 가능한 탄성 전기접촉단자 | |

| JP4427374B2 (ja) | プリント配線基板およびこの製造方法 | |

| CN204230234U (zh) | 配线部件 | |

| CN103517587B (zh) | 软硬结合电路板及其制作方法 | |

| JP2005032815A (ja) | 可撓配線板およびその製造方法 | |

| JP5379710B2 (ja) | 補強層付フレキシブル配線回路基板の製造方法 | |

| JP3305633B2 (ja) | Icカードの製造方法 | |

| JP3463539B2 (ja) | 異方導電性接着剤付き可撓性回路基板および製造方法 | |

| KR20150114302A (ko) | 커넥터 및 그의 제조 방법 | |

| JP2003243788A (ja) | プリント配線基板及びその製造方法 | |

| JP5024190B2 (ja) | Icモジュール製造方法 | |

| JP2954559B2 (ja) | 配線基板の電極構造 | |

| JP5581882B2 (ja) | フラットケーブルとその製造方法 | |

| JPH043117B2 (ja) | ||

| JP4336617B2 (ja) | プリント配線基板およびその製造方法 | |

| JP5217287B2 (ja) | フラットケーブルの製造方法 | |

| JP2007273655A (ja) | 可撓性フラット回路基板及びその製造方法 | |

| JP2505751Y2 (ja) | 耐屈曲性熱圧着接続部材 | |

| WO2023189767A1 (ja) | 個片加工接着フィルム、接続構造体の製造方法、及び接続構造体 | |

| JP5040551B2 (ja) | 非接触型データキャリア用導電部材とその製造方法及び装置 | |

| JP2003051651A (ja) | 剛性プリント基板及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060901 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20080306 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090310 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090331 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090520 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090623 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090804 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091124 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091214 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121218 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131218 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |