JP2005294013A - 前駆体電池及び非水電解質二次電池 - Google Patents

前駆体電池及び非水電解質二次電池 Download PDFInfo

- Publication number

- JP2005294013A JP2005294013A JP2004106878A JP2004106878A JP2005294013A JP 2005294013 A JP2005294013 A JP 2005294013A JP 2004106878 A JP2004106878 A JP 2004106878A JP 2004106878 A JP2004106878 A JP 2004106878A JP 2005294013 A JP2005294013 A JP 2005294013A

- Authority

- JP

- Japan

- Prior art keywords

- negative electrode

- battery

- capacity

- precursor

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000002243 precursor Substances 0.000 title claims abstract description 24

- 239000011255 nonaqueous electrolyte Substances 0.000 title claims abstract description 12

- 229910052751 metal Inorganic materials 0.000 claims abstract description 45

- 239000002184 metal Substances 0.000 claims abstract description 45

- 229910052744 lithium Inorganic materials 0.000 claims abstract description 40

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims abstract description 36

- 239000007773 negative electrode material Substances 0.000 claims abstract description 11

- 238000005275 alloying Methods 0.000 claims abstract description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 47

- 229910052782 aluminium Inorganic materials 0.000 claims description 46

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 15

- 229910052718 tin Inorganic materials 0.000 claims description 14

- 239000010703 silicon Substances 0.000 claims description 11

- 229910052710 silicon Inorganic materials 0.000 claims description 11

- 238000005530 etching Methods 0.000 claims description 9

- 239000011148 porous material Substances 0.000 claims description 9

- 238000007599 discharging Methods 0.000 claims description 8

- 239000006260 foam Substances 0.000 claims description 6

- 230000009467 reduction Effects 0.000 claims description 4

- 238000000034 method Methods 0.000 description 18

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 12

- -1 aluminum and tin Chemical compound 0.000 description 12

- SECXISVLQFMRJM-UHFFFAOYSA-N N-Methylpyrrolidone Chemical compound CN1CCCC1=O SECXISVLQFMRJM-UHFFFAOYSA-N 0.000 description 10

- 239000002002 slurry Substances 0.000 description 10

- 239000011888 foil Substances 0.000 description 9

- 239000003792 electrolyte Substances 0.000 description 8

- 239000000203 mixture Substances 0.000 description 8

- IUVCFHHAEHNCFT-INIZCTEOSA-N 2-[(1s)-1-[4-amino-3-(3-fluoro-4-propan-2-yloxyphenyl)pyrazolo[3,4-d]pyrimidin-1-yl]ethyl]-6-fluoro-3-(3-fluorophenyl)chromen-4-one Chemical compound C1=C(F)C(OC(C)C)=CC=C1C(C1=C(N)N=CN=C11)=NN1[C@@H](C)C1=C(C=2C=C(F)C=CC=2)C(=O)C2=CC(F)=CC=C2O1 IUVCFHHAEHNCFT-INIZCTEOSA-N 0.000 description 7

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 7

- 239000004698 Polyethylene Substances 0.000 description 7

- 239000011149 active material Substances 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 229920000573 polyethylene Polymers 0.000 description 7

- 238000012360 testing method Methods 0.000 description 7

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 6

- 239000002033 PVDF binder Substances 0.000 description 6

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 6

- 239000003575 carbonaceous material Substances 0.000 description 5

- 239000010935 stainless steel Substances 0.000 description 5

- 229910001220 stainless steel Inorganic materials 0.000 description 5

- KMTRUDSVKNLOMY-UHFFFAOYSA-N Ethylene carbonate Chemical compound O=C1OCCO1 KMTRUDSVKNLOMY-UHFFFAOYSA-N 0.000 description 4

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 230000001351 cycling effect Effects 0.000 description 4

- 238000000866 electrolytic etching Methods 0.000 description 4

- JBTWLSYIZRCDFO-UHFFFAOYSA-N ethyl methyl carbonate Chemical compound CCOC(=O)OC JBTWLSYIZRCDFO-UHFFFAOYSA-N 0.000 description 4

- 239000011521 glass Substances 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- WEVYAHXRMPXWCK-UHFFFAOYSA-N Acetonitrile Chemical compound CC#N WEVYAHXRMPXWCK-UHFFFAOYSA-N 0.000 description 3

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 3

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 3

- ZMXDDKWLCZADIW-UHFFFAOYSA-N N,N-Dimethylformamide Chemical compound CN(C)C=O ZMXDDKWLCZADIW-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 239000003125 aqueous solvent Substances 0.000 description 3

- 239000010953 base metal Substances 0.000 description 3

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 238000007606 doctor blade method Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 229910002804 graphite Inorganic materials 0.000 description 3

- 239000010439 graphite Substances 0.000 description 3

- 229910001416 lithium ion Inorganic materials 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 229910052987 metal hydride Inorganic materials 0.000 description 3

- 150000004681 metal hydrides Chemical class 0.000 description 3

- 238000012856 packing Methods 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 239000007774 positive electrode material Substances 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- YEJRWHAVMIAJKC-UHFFFAOYSA-N 4-Butyrolactone Chemical compound O=C1CCCO1 YEJRWHAVMIAJKC-UHFFFAOYSA-N 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- XTHFKEDIFFGKHM-UHFFFAOYSA-N Dimethoxyethane Chemical compound COCCOC XTHFKEDIFFGKHM-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229910000733 Li alloy Inorganic materials 0.000 description 2

- 229910013870 LiPF 6 Inorganic materials 0.000 description 2

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- RDOXTESZEPMUJZ-UHFFFAOYSA-N anisole Chemical compound COC1=CC=CC=C1 RDOXTESZEPMUJZ-UHFFFAOYSA-N 0.000 description 2

- 229910021383 artificial graphite Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000003638 chemical reducing agent Substances 0.000 description 2

- 239000006258 conductive agent Substances 0.000 description 2

- 229920001940 conductive polymer Polymers 0.000 description 2

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000008151 electrolyte solution Substances 0.000 description 2

- 150000002170 ethers Chemical class 0.000 description 2

- FKRCODPIKNYEAC-UHFFFAOYSA-N ethyl propionate Chemical compound CCOC(=O)CC FKRCODPIKNYEAC-UHFFFAOYSA-N 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 150000002576 ketones Chemical class 0.000 description 2

- 150000002596 lactones Chemical class 0.000 description 2

- 239000001989 lithium alloy Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- TZIHFWKZFHZASV-UHFFFAOYSA-N methyl formate Chemical compound COC=O TZIHFWKZFHZASV-UHFFFAOYSA-N 0.000 description 2

- 239000012046 mixed solvent Substances 0.000 description 2

- 150000002825 nitriles Chemical class 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 239000011863 silicon-based powder Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 229910000048 titanium hydride Inorganic materials 0.000 description 2

- 229910052723 transition metal Inorganic materials 0.000 description 2

- 150000003624 transition metals Chemical class 0.000 description 2

- ZZXUZKXVROWEIF-UHFFFAOYSA-N 1,2-butylene carbonate Chemical compound CCC1COC(=O)O1 ZZXUZKXVROWEIF-UHFFFAOYSA-N 0.000 description 1

- RYHBNJHYFVUHQT-UHFFFAOYSA-N 1,4-Dioxane Chemical compound C1COCCO1 RYHBNJHYFVUHQT-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- 239000004604 Blowing Agent Substances 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- OIFBSDVPJOWBCH-UHFFFAOYSA-N Diethyl carbonate Chemical compound CCOC(=O)OCC OIFBSDVPJOWBCH-UHFFFAOYSA-N 0.000 description 1

- YZCKVEUIGOORGS-UHFFFAOYSA-N Hydrogen atom Chemical compound [H] YZCKVEUIGOORGS-UHFFFAOYSA-N 0.000 description 1

- 229910015015 LiAsF 6 Inorganic materials 0.000 description 1

- 229910013063 LiBF 4 Inorganic materials 0.000 description 1

- 229910013684 LiClO 4 Inorganic materials 0.000 description 1

- 229910012851 LiCoO 2 Inorganic materials 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910001128 Sn alloy Inorganic materials 0.000 description 1

- JFBZPFYRPYOZCQ-UHFFFAOYSA-N [Li].[Al] Chemical compound [Li].[Al] JFBZPFYRPYOZCQ-UHFFFAOYSA-N 0.000 description 1

- KXKVLQRXCPHEJC-UHFFFAOYSA-N acetic acid trimethyl ester Natural products COC(C)=O KXKVLQRXCPHEJC-UHFFFAOYSA-N 0.000 description 1

- 150000001299 aldehydes Chemical class 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000011889 copper foil Substances 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- IEJIGPNLZYLLBP-UHFFFAOYSA-N dimethyl carbonate Chemical compound COC(=O)OC IEJIGPNLZYLLBP-UHFFFAOYSA-N 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- WBJINCZRORDGAQ-UHFFFAOYSA-N formic acid ethyl ester Natural products CCOC=O WBJINCZRORDGAQ-UHFFFAOYSA-N 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 229910003002 lithium salt Inorganic materials 0.000 description 1

- 159000000002 lithium salts Chemical class 0.000 description 1

- ACFSQHQYDZIPRL-UHFFFAOYSA-N lithium;bis(1,1,2,2,2-pentafluoroethylsulfonyl)azanide Chemical compound [Li+].FC(F)(F)C(F)(F)S(=O)(=O)[N-]S(=O)(=O)C(F)(F)C(F)(F)F ACFSQHQYDZIPRL-UHFFFAOYSA-N 0.000 description 1

- RSHAOIXHUHAZPM-UHFFFAOYSA-N magnesium hydride Chemical compound [MgH2] RSHAOIXHUHAZPM-UHFFFAOYSA-N 0.000 description 1

- 229910012375 magnesium hydride Inorganic materials 0.000 description 1

- LBSANEJBGMCTBH-UHFFFAOYSA-N manganate Chemical compound [O-][Mn]([O-])(=O)=O LBSANEJBGMCTBH-UHFFFAOYSA-N 0.000 description 1

- 239000002905 metal composite material Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000006262 metallic foam Substances 0.000 description 1

- UZKWTJUDCOPSNM-UHFFFAOYSA-N methoxybenzene Substances CCCCOC=C UZKWTJUDCOPSNM-UHFFFAOYSA-N 0.000 description 1

- 150000007522 mineralic acids Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- YKYONYBAUNKHLG-UHFFFAOYSA-N n-Propyl acetate Natural products CCCOC(C)=O YKYONYBAUNKHLG-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910000652 nickel hydride Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- 229920000767 polyaniline Polymers 0.000 description 1

- 239000005518 polymer electrolyte Substances 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 229920000128 polypyrrole Polymers 0.000 description 1

- 229920000123 polythiophene Polymers 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- FVSKHRXBFJPNKK-UHFFFAOYSA-N propionitrile Chemical compound CCC#N FVSKHRXBFJPNKK-UHFFFAOYSA-N 0.000 description 1

- 229940090181 propyl acetate Drugs 0.000 description 1

- RUOJZAUFBMNUDX-UHFFFAOYSA-N propylene carbonate Chemical compound CC1COC(=O)O1 RUOJZAUFBMNUDX-UHFFFAOYSA-N 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 238000007761 roller coating Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- HXJUTPCZVOIRIF-UHFFFAOYSA-N sulfolane Chemical compound O=S1(=O)CCCC1 HXJUTPCZVOIRIF-UHFFFAOYSA-N 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 239000011271 tar pitch Substances 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- NQPDZGIKBAWPEJ-UHFFFAOYSA-N valeric acid Chemical compound CCCCC(O)=O NQPDZGIKBAWPEJ-UHFFFAOYSA-N 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Secondary Cells (AREA)

- Battery Electrode And Active Subsutance (AREA)

- Cell Electrode Carriers And Collectors (AREA)

Abstract

【解決手段】 正極と、負極と、非水電解質と、を有する前駆体電池において、前記負極は、多孔質のリチウムと合金化する金属を有し、前記多孔質金属が、負極活物質と負極集電体とを兼ねることを特徴とする。

【選択図】 なし

Description

この構成によると、リチウムと合金化する際の体積の増加を、多孔質金属の空孔が吸収するように作用するので、体積増加を抑制することができる。

また、多孔質金属が活物質であるとともに、集電体を兼ねるため、電池作製工程を簡略化でき、製造コストを下げることができる。

また、通常、リチウムと合金化する金属は、リチウムと合金化すると導電性が低下するので、多孔質金属全てがリチウムと合金化すると、集電効率が悪くなり、更にサイクル特性を低下させる。

LiCoO2粉末と、導電剤としての人造黒鉛粉末と、結着剤としてのポリフッ化ビニリデン(PVdF)と、を質量比90:5:5で混合して正極合剤となし、この正極合剤と、溶媒であるN−メチル−2−ピロリドン(NMP)とを混合して正極活物質スラリーを調整した。

《負極A》

アルミニウムを溶融させ、発泡剤として金属水素化物粒子(例えば水素化チタン)を添加した。この後、加熱攪拌すると、金属水素化物が分解して分子状または原子状水素が溶融アルミニウム中に生成し、これが凝集して微細な水素ガスの気泡となり、徐々に成長しながら金属中に分散する。その後、冷却・凝固して、空孔径が10〜15μmの発泡アルミニウムを得た。この後、圧延することにより負極Aを作製した。なお、 発泡金属の厚み・孔径・空孔率は、発泡剤の種類・粒径・量を変更して、所望の値に調整した。

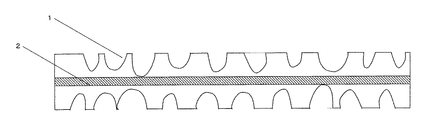

所望の厚みのアルミニウム箔を、塩酸中で交流電解エッチング処理を施して、図2に示すように10μmの芯体部2を残し、その他の部分に孔径10〜15μmの空孔1を設け、空孔率を調整して、負極Bを作製した。空孔率は、電流値や処理時間を変更して、所望の値に調整した。

所望の厚みのアルミニウム箔を、塩酸溶液中で交流電解エッチング処理を施して、孔径10〜15μmの空孔を設けた。この後、還元剤として過酸化水素を用いて還元処理し、負極Bと同様にして空孔率を調整し、負極Cを作製した。

アルミニウムの代わりに錫を用いたこと以外は、上記負極Aと同様にして、負極Dを作製した。

平均粒径7〜9μmのシリコン粉末と人造黒鉛粉末(導電剤)とを質量比950:5で混合して合剤とし、この合剤と、N−メチルピロリドン(NMP)にポリフッ化ビニリデン(PVdF)よりなる結着剤を5質量%溶かした結着剤溶液とを、固形分の質量で95:5となるように混練してシリコンスラリーを調整した。

シリコンスラリーをドクターブレード法により、負極Aに塗布し、乾燥した後、圧延を行い、負極Eを作製した。空孔率は、スラリーの塗布量を変更して、所望の値に調整した。

シリコン粉末の代わりに、錫粉末を用いたこと以外は、上記負極Eと同様にして、負極Fを作製した。

黒鉛よりなる負極活物質を、ポリフッ化ビニリデン(PVdF)よりなる結着剤をN−メチルピロリドン(NMP)からなる有機溶剤等に溶解したものを混合して、黒鉛スラリーを作成した。このスラリーをドクターブレード法により、銅箔からなる負極集電体の両面に塗布し、乾燥後、所定の厚みに圧縮して、充填密度が1.6g/mlである負極1を作製した。

所定の厚みの純アルミニウム箔を、負極2とした。

非水溶媒として、エチレンカーボネート(EC)とエチルメチルカーボネート(EMC)を体積比3:7で混合し、この混合溶媒に電解質塩として六フッ化リン酸リチウム(LiPF6)を0.85モル/リットルとなるように溶かしたものを電解液とした。

上記実施の形態と同様にして、下記表1〜7に示す構成の係る電池を作製し、これらの電池に対して以下の実験を行った。なお、電池A〜Fは実施例を、Xは比較例を意味する。

空孔率(%)=(負極質量÷負極体積)÷負極材料の真密度×100

正極理論容量(mAh)=正極合剤層の質量×正極合剤中の活物質の質量配合比率×活物質1gあたりの理論容量

負極理論容量=負極活物質の質量×負極活物質1gあたりの放電容量

容量比(%)=負極理論容量÷正極理論容量×100

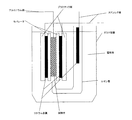

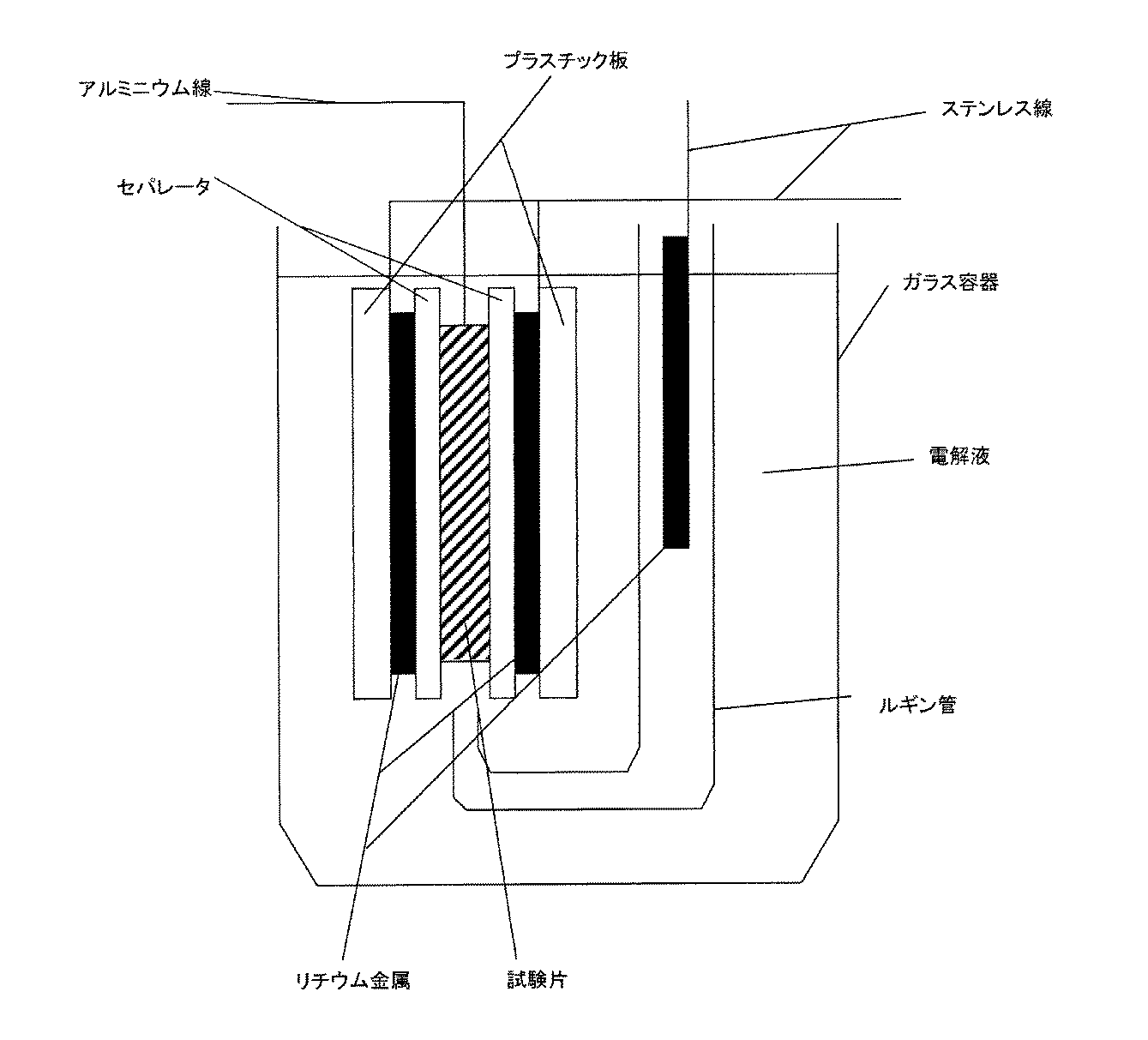

図1に示すガラスセルを用いて、負極容量を測定した。

なお、対極、参照極としてはともにリチウム金属を用い、リチウム基準で0〜3Vの放電容量を測定した。そして、以下の式により、負極容量を算出した。

負極容量(mAh/g)=放電容量÷試験片質量

2.リチウム金属を貼り付けたステンレスメッシュを3枚用意する。

3.試験片の両側にポリエチレンセパレータを貼り付ける。

4.ポリエチレンセパレータの外側にリチウム箔を貼り付けたステンレスメッシュを貼り 付ける。

5.リチウム箔の外側にポリエチレン板を貼り付け、ポリエチレン板の端同士を押さえつ けた状態で熱溶着して測定ユニットを形成する。

6.ガラス容器にEC:EMC(3:7)の混合溶媒に0.85M(モル/リットル)L iPF6の溶質を溶かした電解液を満たし、ルギン管の中にリチウム金属を貼り付けた ステンレスメッシュを挿入し、試験ユニットをガラス容器内に入れ、電解液が試験ユニ ット内に十分に行き渡るまで放置する。

ステンレスメッシュ(対試験片用):2.0×2.5cm

ステンレスメッシュ(参照極用):0.5×2.5cm

ポリエチレンセパレータ:2.5cm×3.0cm×25μm

ポリエチレン板:4.0cm×3.5cm×2mm

上記で作製した電池を1200mA−4.2Vの条件で定電流−定電圧充電した。その後、1200mAで2.5Vまで放電し、その放電容量を初期容量とした。

また、一回目の放電後の電池厚みを測定し、その厚みを初期厚みとした。

上記初期容量の測定と同じ条件で充放電サイクルを100回行い、以下の式で表される値をサイクル特性(%)とした。

サイクル特性(%)=100サイクル目放電容量÷初期容量×100

また、100サイクル後(放電状態)の電池の厚みを測定し、サイクル後厚みとした。

電池の容量は、正極に含まれるリチウムの量に比例して大きくなるのであるが、比較例X1は、負極容量が340mAh/gと、実施例A1〜A8の791〜793mAh/gよりも小さいので、正極容量と負極容量とを釣り合わせるためには負極厚みを136μm、正極厚みを150μmとする必要がある。このため、正極理論容量が1280mAhとなり、正極理論容量が1578.7mAhである実施例A1〜A8よりも電池の容量が小さくなる。

また、サイクル特性が46.5%と、実施例A1〜A8の60.6〜90.8%よりも大きく劣化していることがわかる。

他方、実施例A1〜A8では、体積の増加を発泡アルミニウムの空孔が吸収して、厚み増加が小さくなる。また、これによって負極の微細化が抑制され、サイクル特性が向上する。

また初期厚みが6.85mm、サイクル後厚みが7.05mmと、実施例A2〜A7の6.52〜6.54mm、6.55〜6.56mmよりも大きく膨れていることがわかる。

また、サイクル特性が65.3%と、実施例A2〜A7の90.4〜90.7%よりも大幅に劣化していることがわかる。

容量比が86.1%である実施例A1は、正極に含まれ、充放電に寄与するリチウム量(正極理論容量の約95%であり、以下電池正極容量と称する)が、負極活物質であるアルミニウムが吸蔵できるリチウム量(負極理論容量)よりも大きい。このため、電池が負極の理論容量によって、初期容量が小さくなる。

また充電時にアルミニウムが吸蔵できないリチウムが負極表面に析出して、電池の厚みを大きくするとともに、この析出したリチウムが負極の充放電反応を阻害して、サイクル特性が低下する。

また初期厚みが6.9mm、サイクル後厚みが7.21mmと、実施例A2〜A7の6.52〜6.54mm、6.55〜6.56mmよりも大きく膨れていることがわかる。

空孔率が10%である実施例A8は、空孔率が過小であるので、比較例Y1よりは程度が小さいものの、比較例Y1と同様の現象が生じる。

他方、空孔率が15〜55%である実施例A2〜A7は、十分な空孔率を有するので、上述した現象が生じない。

しかし、電池正極容量を負極理論容量とほぼ等しいように設定すると、負極容量に対応して初期容量は更に大きくなるものと考えられる。

また、容量比が95%以上であることが好ましいことがわかる。

また、サイクル特性が66.1〜69.5%と、実施例A12〜A14の90.4〜90.7%よりも小さくなっていることがわかる。

また、サイクル後厚みが7.05〜7.09mmと、実施例A12〜A14の6.55〜6.56mmよりも大きく膨れていることがわかる。

また、サイクル後厚みがいずれも6.92mmと、実施例A12〜A14の6.55〜6.56mmよりも大きく膨れていることがわかる。

負極の厚みが115μmとなると、厚みが過大であるので、リチウムを吸蔵する際の体積の増加が、電池の厚みを増大する方向に作用しやすくなり、厚みが大きくなる。

また、これに伴い負極の微細化が生じて、サイクル特性を低下させる。

また、サイクル特性が66.0%と、実施例B2〜B5の90.2〜90.7%よりも小さくなっていることがわかる。

また、サイクル後厚みが7.02mmと、実施例B2〜B5の6.56〜6.57mmよりも大きく膨れていることがわかる。

また、サイクル後厚みが6.92mmと、実施例B2〜B5の6.56〜6.57mmよりも大きく膨れていることがわかる。

また、サイクル特性が71.3%と、実施例C2〜C5の90.1〜90.9%よりも小さくなっていることがわかる。

また、サイクル後厚みが6.98mmと、実施例C2〜C5の6.56〜6.58mmよりも大きく膨れていることがわかる。

また、サイクル後厚みが6.9mmと、実施例C2〜C5の6.56〜6.58mmよりも大きく膨れていることがわかる。

また、サイクル特性が69.7〜73.1%と、実施例D2〜D5、D7〜D10の89.3〜89.9%よりも小さくなっていることがわかる。

また、サイクル後厚みが7.12〜7.19mmと、実施例D2〜D5、D7〜D10の6.56〜6.57mmよりも大きく膨れていることがわかる。

母材の空孔率が95%と過大であると、母材であるアルミニウムが充放電サイクルによって徐々にリチウムと合金化し、負極集電体である発泡アルミニウムの抵抗が増大して、サイクル劣化を引き起こす。

他方、母材空孔率が20〜90%であると、充放電サイクルを行っても、合金化されていないアルミニウムが残存し、このアルミニウムによる導電ネットワークが十分に保たれるので、内部抵抗が増大しない。

また、錫はシリコンよりも単位体積あたりのエネルギー密度が低いため、同一の条件で作製した電池E2では良好な性能であったのに対し、電池F2では十分な性能が得られていないことがわかる。

尚、上記実施の形態では角型外装缶を使用したが、円筒状、ラミネート外装体等種々の形状にすることができることは当然のことである。また、電池内重合により形成される固体高分子電解質電池にも適用することができる。

また、塩酸以外に、硝酸、その他の無機酸、有機酸等を用いることができる。

また、還元剤としては、過酸化水素以外にアルデヒド類、蟻酸、シュウ酸、一酸化炭素等を用いることができる。

2 芯体部

Claims (10)

- 正極と、負極と、非水電解質と、を有する前駆体電池において、

前記負極は、多孔質のリチウムと合金化する金属を有し、

前記多孔質金属が、負極活物質と負極集電体とを兼ねる、

ことを特徴とする前駆体電池。 - 請求項1に記載の前駆体電池において、

前記負極の理論容量が、前記正極の理論容量の95%以上である、

ことを特徴とする前駆体電池。 - 請求項1または2に記載の前駆体電池において、

前記負極の厚みが、110μm以下である、

ことを特徴とする前駆体電池。 - 請求項1、2または3に記載の前駆体電池において、

前記多孔質金属は、箔状の金属をエッチング処理することにより作製されたものである、

ことを特徴とする前駆体電池。 - 請求項4に記載の前駆体電池において、

前記多孔質金属は、エッチング処理後、還元処理することにより作製されたものである、

ことを特徴とする前駆体電池。 - 請求項1、2、3、4または5に記載の前駆体電池において、

前記負極は、芯体部を有する、

ことを特徴とする前駆体電池。 - 請求項1、2または3に記載の前駆体電池において、

前記多孔質金属は、発泡金属である、

ことを特徴とする前駆体電池。 - 請求項1、2、3、4、5、6または7に記載の前駆体電池において、

前記多孔質金属は、アルミニウムまたは錫である、

ことを特徴とする前駆体電池。 - 請求項項1、2、3、4、5、6または7に記載の前駆体電池において、

前記多孔質金属は、アルミニウムであり、

前記多孔質アルミニウムの空孔内部に、ケイ素及び/又は錫が充填されている、

ことを特徴とする前駆体電池。 - 請求項1、2、3、4、5、6、7、8または9に記載の前駆体電池を、充放電してなる非水電解質二次電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106878A JP2005294013A (ja) | 2004-03-31 | 2004-03-31 | 前駆体電池及び非水電解質二次電池 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004106878A JP2005294013A (ja) | 2004-03-31 | 2004-03-31 | 前駆体電池及び非水電解質二次電池 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005294013A true JP2005294013A (ja) | 2005-10-20 |

| JP2005294013A5 JP2005294013A5 (ja) | 2007-04-05 |

Family

ID=35326721

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004106878A Pending JP2005294013A (ja) | 2004-03-31 | 2004-03-31 | 前駆体電池及び非水電解質二次電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005294013A (ja) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006260886A (ja) * | 2005-03-16 | 2006-09-28 | Japan Science & Technology Agency | 金属製の多孔質負極及びそれを用いたリチウム二次電池 |

| JP2010236082A (ja) * | 2009-08-11 | 2010-10-21 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体 |

| JP2010533946A (ja) * | 2007-07-17 | 2010-10-28 | ネグゼオン・リミテッド | 方法 |

| JP2010255089A (ja) * | 2009-03-30 | 2010-11-11 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体 |

| WO2011152244A1 (ja) * | 2010-05-31 | 2011-12-08 | 住友電気工業株式会社 | リチウム電池用合金負極とその製造方法およびリチウム電池 |

| WO2012050079A1 (ja) * | 2010-10-12 | 2012-04-19 | 昭和電工株式会社 | リチウム二次電池用負極材料 |

| WO2012049991A1 (ja) * | 2010-10-13 | 2012-04-19 | 住友電気工業株式会社 | 金属多孔体とその製造方法、および溶融塩電池 |

| WO2013082161A1 (en) * | 2011-11-30 | 2013-06-06 | Qualcomm Mems Technologies, Inc. | Rechargeable lithium ion battery with silicon anode |

| JP2014025148A (ja) * | 2013-09-06 | 2014-02-06 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体 |

| JP2014031585A (ja) * | 2009-03-30 | 2014-02-20 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体 |

| US8691328B2 (en) | 2009-06-04 | 2014-04-08 | Mitsubishi Materials Corporation | Process for production of aluminum complex comprising sintered porous aluminum body |

| WO2017190572A1 (zh) | 2016-05-06 | 2017-11-09 | 深圳先进技术研究院 | 一种二次电池及其制备方法 |

| WO2020054648A1 (ja) * | 2018-09-14 | 2020-03-19 | マクセルホールディングス株式会社 | 非水電解質二次電池、その製造方法および非水電解質二次電池システム |

| WO2021079784A1 (ja) * | 2019-10-25 | 2021-04-29 | パナソニックIpマネジメント株式会社 | アルミニウム箔、リチウム二次電池用負極、リチウム二次電池用セパレータ、及びリチウム二次電池 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS618850A (ja) * | 1984-04-11 | 1986-01-16 | ハイドロ−ケベツク | 全固体電池用リチウム合金の高密度アノード |

| JPH04286864A (ja) * | 1991-03-15 | 1992-10-12 | Hitachi Ltd | 二次電池 |

| JPH08321310A (ja) * | 1995-03-17 | 1996-12-03 | Canon Inc | 二次電池用電極、その製造方法及び該電極を有する二次電池 |

| JPH09293536A (ja) * | 1996-04-25 | 1997-11-11 | Seiko Instr Kk | 非水電解質二次電池 |

| JPH1186875A (ja) * | 1997-09-10 | 1999-03-30 | Asahi Glass Co Ltd | 非水系二次電池用正極体 |

| JP2002042889A (ja) * | 2000-07-21 | 2002-02-08 | Toshiba Corp | 非水電解質二次電池 |

| JP2004022512A (ja) * | 2002-06-20 | 2004-01-22 | Sony Corp | 負極材料およびそれを用いた電池 |

| WO2004064189A1 (ja) * | 2003-01-14 | 2004-07-29 | Japan Science And Technology Agency | 光検出可能な固体薄膜二次電池 |

-

2004

- 2004-03-31 JP JP2004106878A patent/JP2005294013A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS618850A (ja) * | 1984-04-11 | 1986-01-16 | ハイドロ−ケベツク | 全固体電池用リチウム合金の高密度アノード |

| JPH04286864A (ja) * | 1991-03-15 | 1992-10-12 | Hitachi Ltd | 二次電池 |

| JPH08321310A (ja) * | 1995-03-17 | 1996-12-03 | Canon Inc | 二次電池用電極、その製造方法及び該電極を有する二次電池 |

| JPH09293536A (ja) * | 1996-04-25 | 1997-11-11 | Seiko Instr Kk | 非水電解質二次電池 |

| JPH1186875A (ja) * | 1997-09-10 | 1999-03-30 | Asahi Glass Co Ltd | 非水系二次電池用正極体 |

| JP2002042889A (ja) * | 2000-07-21 | 2002-02-08 | Toshiba Corp | 非水電解質二次電池 |

| JP2004022512A (ja) * | 2002-06-20 | 2004-01-22 | Sony Corp | 負極材料およびそれを用いた電池 |

| WO2004064189A1 (ja) * | 2003-01-14 | 2004-07-29 | Japan Science And Technology Agency | 光検出可能な固体薄膜二次電池 |

Cited By (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006260886A (ja) * | 2005-03-16 | 2006-09-28 | Japan Science & Technology Agency | 金属製の多孔質負極及びそれを用いたリチウム二次電池 |

| JP2010533946A (ja) * | 2007-07-17 | 2010-10-28 | ネグゼオン・リミテッド | 方法 |

| JP2010255089A (ja) * | 2009-03-30 | 2010-11-11 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体 |

| US9242297B2 (en) | 2009-03-30 | 2016-01-26 | Mitsubishi Materials Corporation | Process for producing porous sintered aluminum, and porous sintered aluminum |

| US9815116B2 (en) | 2009-03-30 | 2017-11-14 | Mitsubishi Materials Corporation | Process for producing porous sintered aluminum, and porous sintered aluminum |

| US9589732B2 (en) | 2009-03-30 | 2017-03-07 | Mitsubishi Materials Corporation | Process for producing porous sintered aluminum, and porous sintered aluminum |

| JP2014031585A (ja) * | 2009-03-30 | 2014-02-20 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体 |

| US8691328B2 (en) | 2009-06-04 | 2014-04-08 | Mitsubishi Materials Corporation | Process for production of aluminum complex comprising sintered porous aluminum body |

| JP2010236082A (ja) * | 2009-08-11 | 2010-10-21 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体の製造方法およびアルミニウム多孔質焼結体 |

| WO2011152244A1 (ja) * | 2010-05-31 | 2011-12-08 | 住友電気工業株式会社 | リチウム電池用合金負極とその製造方法およびリチウム電池 |

| WO2012050079A1 (ja) * | 2010-10-12 | 2012-04-19 | 昭和電工株式会社 | リチウム二次電池用負極材料 |

| CN103155232A (zh) * | 2010-10-12 | 2013-06-12 | 昭和电工株式会社 | 锂二次电池用负极材料 |

| JPWO2012050079A1 (ja) * | 2010-10-12 | 2014-02-24 | 昭和電工株式会社 | リチウム二次電池用負極材料 |

| WO2012049991A1 (ja) * | 2010-10-13 | 2012-04-19 | 住友電気工業株式会社 | 金属多孔体とその製造方法、および溶融塩電池 |

| WO2013082161A1 (en) * | 2011-11-30 | 2013-06-06 | Qualcomm Mems Technologies, Inc. | Rechargeable lithium ion battery with silicon anode |

| JP2014025148A (ja) * | 2013-09-06 | 2014-02-06 | Mitsubishi Materials Corp | アルミニウム多孔質焼結体 |

| WO2017190572A1 (zh) | 2016-05-06 | 2017-11-09 | 深圳先进技术研究院 | 一种二次电池及其制备方法 |

| JP2019501478A (ja) * | 2016-05-06 | 2019-01-17 | リアル パワー インダストリアル リミテッド カンパニー | 二次電池及びその製造方法 |

| EP3370294B1 (en) * | 2016-05-06 | 2023-06-28 | Real Power Industrial Limited Company | Secondary battery and preparation method therefor |

| WO2020054648A1 (ja) * | 2018-09-14 | 2020-03-19 | マクセルホールディングス株式会社 | 非水電解質二次電池、その製造方法および非水電解質二次電池システム |

| JPWO2020054648A1 (ja) * | 2018-09-14 | 2021-08-30 | マクセルホールディングス株式会社 | 非水電解質二次電池、その製造方法および非水電解質二次電池システム |

| JP7350761B2 (ja) | 2018-09-14 | 2023-09-26 | マクセル株式会社 | 非水電解質二次電池、その製造方法および非水電解質二次電池システム |

| US12034159B2 (en) | 2018-09-14 | 2024-07-09 | Maxell, Ltd. | Non-aqueous electrolyte secondary battery, method of manufacturing same, and non-aqueous electrolyte secondary battery system |

| WO2021079784A1 (ja) * | 2019-10-25 | 2021-04-29 | パナソニックIpマネジメント株式会社 | アルミニウム箔、リチウム二次電池用負極、リチウム二次電池用セパレータ、及びリチウム二次電池 |

| JPWO2021079784A1 (ja) * | 2019-10-25 | 2021-04-29 | ||

| JP7641585B2 (ja) | 2019-10-25 | 2025-03-07 | パナソニックIpマネジメント株式会社 | リチウム二次電池用セパレータ、及びリチウム二次電池 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5219339B2 (ja) | リチウム二次電池 | |

| EP2600457B1 (en) | Lithium ion secondary battery and process for production thereof | |

| JP5522844B2 (ja) | 電気化学素子用電極およびリチウムイオン二次電池 | |

| JP2009099523A (ja) | リチウム二次電池 | |

| JPWO2015111710A1 (ja) | 非水二次電池 | |

| US20170077506A1 (en) | Porous electrode active material and secondary battery including the same | |

| CN103094560A (zh) | 锂二次电池 | |

| JP5147170B2 (ja) | リチウム二次電池 | |

| JP5528564B2 (ja) | 非水電解質二次電池 | |

| WO2012014998A1 (ja) | リチウム二次電池 | |

| JP2016225290A (ja) | リチウムイオン二次電池 | |

| JP2015072805A (ja) | 非水二次電池 | |

| JP5851801B2 (ja) | リチウム二次電池 | |

| JP2002025611A (ja) | 非水電解液二次電池 | |

| JP2005294013A (ja) | 前駆体電池及び非水電解質二次電池 | |

| WO2012124525A1 (ja) | 非水電解質二次電池及びその製造方法 | |

| JP6052168B2 (ja) | リチウム二次電池 | |

| JP2007335143A (ja) | リチウムイオン二次電池 | |

| JP2004296098A (ja) | 非水電解質二次電池 | |

| JP2010225366A (ja) | 非水電解質二次電池 | |

| JP2004281158A (ja) | 非水電解質二次電池 | |

| JPH11204145A (ja) | リチウム二次電池 | |

| JP2010140737A (ja) | 非水電解質二次電池 | |

| JP5625848B2 (ja) | リチウムイオン二次電池及びその製造方法 | |

| JP2006252999A (ja) | リチウム二次電池 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070220 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070220 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100629 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101207 |