JP2005290460A - 粉末調整方法及び装置 - Google Patents

粉末調整方法及び装置 Download PDFInfo

- Publication number

- JP2005290460A JP2005290460A JP2004105832A JP2004105832A JP2005290460A JP 2005290460 A JP2005290460 A JP 2005290460A JP 2004105832 A JP2004105832 A JP 2004105832A JP 2004105832 A JP2004105832 A JP 2004105832A JP 2005290460 A JP2005290460 A JP 2005290460A

- Authority

- JP

- Japan

- Prior art keywords

- powder

- container

- aerosol

- gas

- floating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Other Surface Treatments For Metallic Materials (AREA)

Abstract

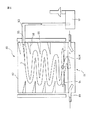

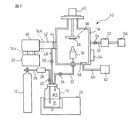

【解決手段】 粉末調整方法は、粉末を容器82に入れ、粉末を容器82内で浮かせながら、加熱する工程を含む。粉末調整装置は、粉末を入れる容器82と、容器に入っている粉末を容器内で浮かせる手段84と、容器に入っている粉末を加熱する手段86とを備える。

【選択図】 図1

Description

図2は粉末Pを容器内82で浮かせる手段84の変形例を示す図である。手段84は、粉末を入れた容器82を軸線84Dの回りで回転可能に支持し、容器82を機械的に回転させることにより、粉末を攪拌し、粉末を容器内で浮き上がらせるように構成される。なお、粉末を加熱する手段86は図2に示されていないが、図1を参照して説明したのと同様の手段を用いることができる。

前処理として、平均粒径0.5μmのBaTiO3粉末を原料粉末として粉末調整装置80の容器82に入れ、容器82に全体的に超音波を加えた(超音波振動プロファイル、10kHz 1分、10kHz 30分、5kHz 1分、5Hz 30分、50kHz 5分、振動方向は水平、垂直、45度傾斜の3方向をランダムに)。約150℃で加熱しながら、30分真空脱気して、粉末表面に形成した水分を除去した。次に、容器内に、粉末上部に3本の羽根を挿入し、回転させた。(回転数プロファイル、50rpm 1分、100rpm 30分、10rpm 1分、50rpm 30分、30rpm 5分)。また、容器内にガス導入口を5本設け、粉末中に送気した。(各管への送気量は5l/分)。このガス気流体を全体から加熱して、粉末表面の熱処理を施した。

前処理として、平均粒径0.5μmのBaTiO3粉末を原料粉末として粉末調整装置80の容器82に入れ、容器14には3本の羽根を挿入し、回転させた。(回転数プロファイル、50rpm 1分、100rpm 30分、10rpm 1分、50rpm 30分、30rpm 5分)。また、容器内にガス導入口を5本設け、粉末中に送気した(各管への送気量は5l/分)。

前処理として、平均粒径0.5μmのBaTiO3粉末を原料粉末として粉末調整装置80の容器82に入れ、容器14内に150℃に加熱した窒素ガスを送気した(送気量は5l/分)。遠心分離機を通し、その後、遠心分離機を通過したエアロゾルを回収した。

82…容器

84…粉末を浮かせる手段

86…粉末を加熱する手段

88…ガス供給管

90…搬送管

92…回収容器

94…シャッタ

96…シャッタ

98…螺旋状の突条

Claims (5)

- エアロデポジション装置で使用する原料粉末を前処理するための粉末調整方法であって、粉末を容器に入れ、粉末を容器内で浮かせながら、加熱することを特徴とする粉末調整方法。

- 700℃から1500℃の範囲の温度で加熱することを特徴とする請求項1に記載の粉末調整方法。

- エアロデポジション装置で使用する原料粉末を前処理するための粉末調整装置であって、粉末を入れる容器と、容器に入っている粉末を容器内で浮かせる手段と、容器に入っている粉末を加熱する手段とを備えることを特徴とする粉末調整装置。

- 容器に入っている粉末を容器内で浮かせる手段は、容器内の粉末を攪拌する手段と、粉末を入れた容器を動かす手段と、容器内の粉末にガスを挿入する手段のうちの少なくとも1つであることを特徴とする請求項3に記載の粉末調整装置。

- エアロデポジション装置で使用する原料粉末を前処理するための粉末調整装置であって、粉末を入れる容器と、粉末を搬送する搬送ガスを容器内に挿入するガス供給手段と、粉末を搬送ガスとともに容器から外部へ搬送する搬送管と、搬送された粉末を回収する手段とを備えることを特徴とする粉末調整装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105832A JP2005290460A (ja) | 2004-03-31 | 2004-03-31 | 粉末調整方法及び装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105832A JP2005290460A (ja) | 2004-03-31 | 2004-03-31 | 粉末調整方法及び装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009231830A Division JP5234289B2 (ja) | 2009-10-05 | 2009-10-05 | 粉末調整方法及び装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290460A true JP2005290460A (ja) | 2005-10-20 |

Family

ID=35323727

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004105832A Pending JP2005290460A (ja) | 2004-03-31 | 2004-03-31 | 粉末調整方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290460A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009242844A (ja) * | 2008-03-31 | 2009-10-22 | Fujitsu Ltd | 成膜方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61246576A (ja) * | 1985-04-24 | 1986-11-01 | 株式会社大川原製作所 | 連続流動層乾燥装置 |

| JPH05302176A (ja) * | 1991-08-09 | 1993-11-16 | Inter Metallics Kk | 皮膜形成方法 |

| JPH11302702A (ja) * | 1998-04-22 | 1999-11-02 | Kubota Corp | 粉末乾燥機 |

| JP2003313227A (ja) * | 2002-04-19 | 2003-11-06 | Sumitomo Chem Co Ltd | ポリマー粉体の脱気・乾燥方法 |

| WO2003100131A1 (fr) * | 2002-05-28 | 2003-12-04 | National Institute Of Advanced Industrial Science And Technology | Procede de fabrication de materiau friable a particules ultrafines, a faible temperature et materiau friable a particules ultrafines a utiliser dans ledit procede |

-

2004

- 2004-03-31 JP JP2004105832A patent/JP2005290460A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61246576A (ja) * | 1985-04-24 | 1986-11-01 | 株式会社大川原製作所 | 連続流動層乾燥装置 |

| JPH05302176A (ja) * | 1991-08-09 | 1993-11-16 | Inter Metallics Kk | 皮膜形成方法 |

| JPH11302702A (ja) * | 1998-04-22 | 1999-11-02 | Kubota Corp | 粉末乾燥機 |

| JP2003313227A (ja) * | 2002-04-19 | 2003-11-06 | Sumitomo Chem Co Ltd | ポリマー粉体の脱気・乾燥方法 |

| WO2003100131A1 (fr) * | 2002-05-28 | 2003-12-04 | National Institute Of Advanced Industrial Science And Technology | Procede de fabrication de materiau friable a particules ultrafines, a faible temperature et materiau friable a particules ultrafines a utiliser dans ledit procede |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009242844A (ja) * | 2008-03-31 | 2009-10-22 | Fujitsu Ltd | 成膜方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102428212B (zh) | 氧化锆膜的成膜方法 | |

| JP3809860B2 (ja) | 複合構造物作製方法及び複合構造物作製装置 | |

| JP2010133031A (ja) | 成膜方法および成膜装置 | |

| JP5234289B2 (ja) | 粉末調整方法及び装置 | |

| JP5909737B2 (ja) | イットリア膜の成膜方法 | |

| JP2016027185A (ja) | 成膜方法、成膜装置および構造体 | |

| JP2008073825A (ja) | Cmpコンディショナおよびその製造方法 | |

| US7897268B2 (en) | Composite structure | |

| JP2005290460A (ja) | 粉末調整方法及び装置 | |

| CN101171369A (zh) | 复合结构物的制造方法、除杂处理设备、成膜设备、复合结构物和原料粉末 | |

| JP4371884B2 (ja) | エアロゾルデポジション装置 | |

| JP4075716B2 (ja) | 複合構造物作製装置 | |

| JP5649026B2 (ja) | ジルコニア膜の成膜方法 | |

| JP3825455B2 (ja) | エアロゾル発生装置、複合構造物作製装置及び複合構造物作製方法 | |

| JP5401960B2 (ja) | 成膜方法及びその成膜装置 | |

| JP2009013472A (ja) | スパッタリング用ターゲット、並びに、その製造方法及び再生方法 | |

| JP5649023B2 (ja) | ジルコニア膜の成膜方法 | |

| JP2008214702A (ja) | 成膜方法および成膜装置 | |

| JP3893513B2 (ja) | 複合構造物とその製造方法および複合構造物形成用脆性材料粒子 | |

| JP4591498B2 (ja) | 複合構造物作製方法 | |

| JP2006219764A (ja) | エアロゾル発生装置、複合構造物作製装置及び複合構造物作製方法 | |

| JP2001026883A (ja) | 膜形成方法および膜形成装置 | |

| JP4029347B2 (ja) | エアロゾル発生装置及びそれを備えた複合構造物作製装置 | |

| JP5649028B2 (ja) | ジルコニア膜の成膜方法 | |

| JP2013019013A (ja) | エアロゾル発生装置および成膜装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070216 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090120 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090804 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091005 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100202 |