JP2005290364A - ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 - Google Patents

ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 Download PDFInfo

- Publication number

- JP2005290364A JP2005290364A JP2005060500A JP2005060500A JP2005290364A JP 2005290364 A JP2005290364 A JP 2005290364A JP 2005060500 A JP2005060500 A JP 2005060500A JP 2005060500 A JP2005060500 A JP 2005060500A JP 2005290364 A JP2005290364 A JP 2005290364A

- Authority

- JP

- Japan

- Prior art keywords

- polybutylene terephthalate

- pellet

- pbt

- less

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Processes Of Treating Macromolecular Substances (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Polyesters Or Polycarbonates (AREA)

Abstract

【解決手段】チタンを含有し且つその量がチタン原子として90重量ppm以下であり、末端メトキシカルボニル基濃度が0.5μeq/g以下であるポリブチレンテレフタレートから成るペレットであって、ペレットの平均固有粘度が0.90〜2.00dL/gであり、ペレットの中心部と表層部の固有粘度の差が0.10dL/g以下である。好ましい態様においては、ポリブチレンテレフタレートの末端カルボキシル基濃度が10〜25μeq/g、末端ビニル基濃度が0.5〜10μeq/g、溶液ヘイズが5%以下である。但し、溶液ヘイズは、ポリブチレンテレフタレート2.7gをフェノール/テトラクロロエタン混合液(重量比3/2)20mLに溶解させた溶液の濁度の値とする。

【選択図】 なし

Description

攪拌翼の種類は、公知のものが選択でき、具体的には、プロペラ翼、スクリュー翼、タービン翼、ファンタービン翼、デイスクタービン翼、ファウドラー翼、フルゾーン翼、マックスブレンド翼などが挙げられる。

本発明のPBTペレットを使用して得られたコンパウンド製品を成形した際に生成するランナーやスプール等の成形品以外の部分、フィルム端部またはシート端部に代表される製造時に生成した商品価値のない部分などを原料や材料と混合してリサイクルすることが好ましい。この際、ランナーやスプール、フィルム端部やシート端部などをそのままの形状でリサイクルしてもよいし、原料の供給器や成形機のスクリューへの食い込み性に悪影響を及ぼす等、生産に不都合が生じる場合は、造粒、切断、粉砕などの加工を施してもよい。以下、前記のリサイクルされる部分をリサイクル原料と呼ぶ。

以下の計算式(5)によって酸価およびケン化価から算出した。酸価は、ジメチルホルムアミドにオリゴマーを溶解させ、0.1NのKOH/メタノール溶液を使用して滴定により求めた。ケン化価は0.5NのKOH/エタノール溶液でオリゴマーを加水分解し、0.5Nの塩酸で滴定し求めた。

ウベローデ型粘度計を使用し次の要領で求めた。すなわち、フェノール/テトラクロロエタン(重量比1/1)の混合液を溶媒として、30℃において、濃度1.0g/dLのポリマー溶液および溶媒のみの落下秒数を測定し、以下の式(6)より求めた。

PBTペレット20gをヘキサフルオロイソプロパノール200mL中に静置し、経時的に新鮮なヘキサフルオロイソプロパノールと置換する操作を20回繰り返し、全てを溶解させた。この時、1回目に得られた溶液(フラクション1)と20回目に得られた溶液(フラクション20)から、エバポレーター及び真空乾燥器でヘキサフルオロイソプロパノールを除去した。得られたPBTの重量がそれぞれ2g未満であることを確認し、それぞれの固有粘度を測定し、それらの差を求めた。

電子工業用高純度硫酸および硝酸でPBTを湿式分解し、高分解能ICP(Inductively Coupled Plasma)−MS(Mass Spectrometer)(サーモクエスト社製)を使用して測定した。

ベンジルアルコール25mLにPBT0.5gを溶解し、水酸化ナトリウムの0.01モル/Lベンジルアルコール溶液を使用して滴定して求めた。

重クロロホルム/ヘキサフルオロイソプロパノール=7/3(体積比)の混合溶媒1mLにPBT約100mgを溶解させ、重ピリジン36μLを添加し、50℃で1H−NMRを測定し求めた。NMR装置には日本電子(株)製「α−400」又は「AL−400」を使用した

フェノール/テトラクロロエタン=3/2(重量比)の混合液20mLにPBT2.70gを110℃で30分間溶解させた後、30℃の恒温水槽で15分間冷却し、日本電色(株)製濁度計(NDH−300A)を使用し、セル長10mmで溶液の濁度を測定した。値が低いほど透明性が良好であることを示す。

日本電色(株)製色差計(Z−300A型)を使用し、L、a、b表色系におけるb値で評価した。値が低いほど黄ばみが少なく色調が良好であることを示す。

PBT1gとpH=2.29に調整した塩酸水溶液5mLとを、10mLのヘッドスペース瓶に入れて、120℃で1時間攪拌抽出した。この液を冷却した後、クロマトディスクで濾過した。更に、この液約3gを精秤し、0.25%2,4−ジニトロフェニルヒドラジン−6N塩酸溶液0.2mLとヘキサン1mLを入れて、50℃で20分反応させ、ヘキサン相をガスクロマトグラフィー(島津(株)製「GC2010」、カラム:「HP−5MS」)で分析した。

先ず、PBTを窒素雰囲気下120℃で8時間乾燥し、オプティカルコントロールシステムズ社製フィルム成形機(型式ME−20/26V2)を使用し、厚さ50μmのフィルムを得た。シリンダ及びダイの温度は、各実施例および比較例中に示した通りとした。次いで、得られたフィルムのフィシュアイ数を次の要領で測定した。すなわち、Film Quality Testing System[オプティカルコントロールシステムズ社 形式FS−5]を使用し、当該フィルム1m2当たりの大きさ200μmを超えるフィッシュアイの数を測定した。

上記(10)において得られたフィルムの末端カルボキシル基濃度を測定し、成形前後(原料ペレットとフィルム)の末端カルボキシル基濃度の上昇を成形時のΔAVとした。

上記(10)におけるフィルム成形時のモータートルク値(Nm)の安定性を観察して評価した。フィルム成形中、トルク変動が10%以内の場合を○、10%を超える場合を×として評価した。

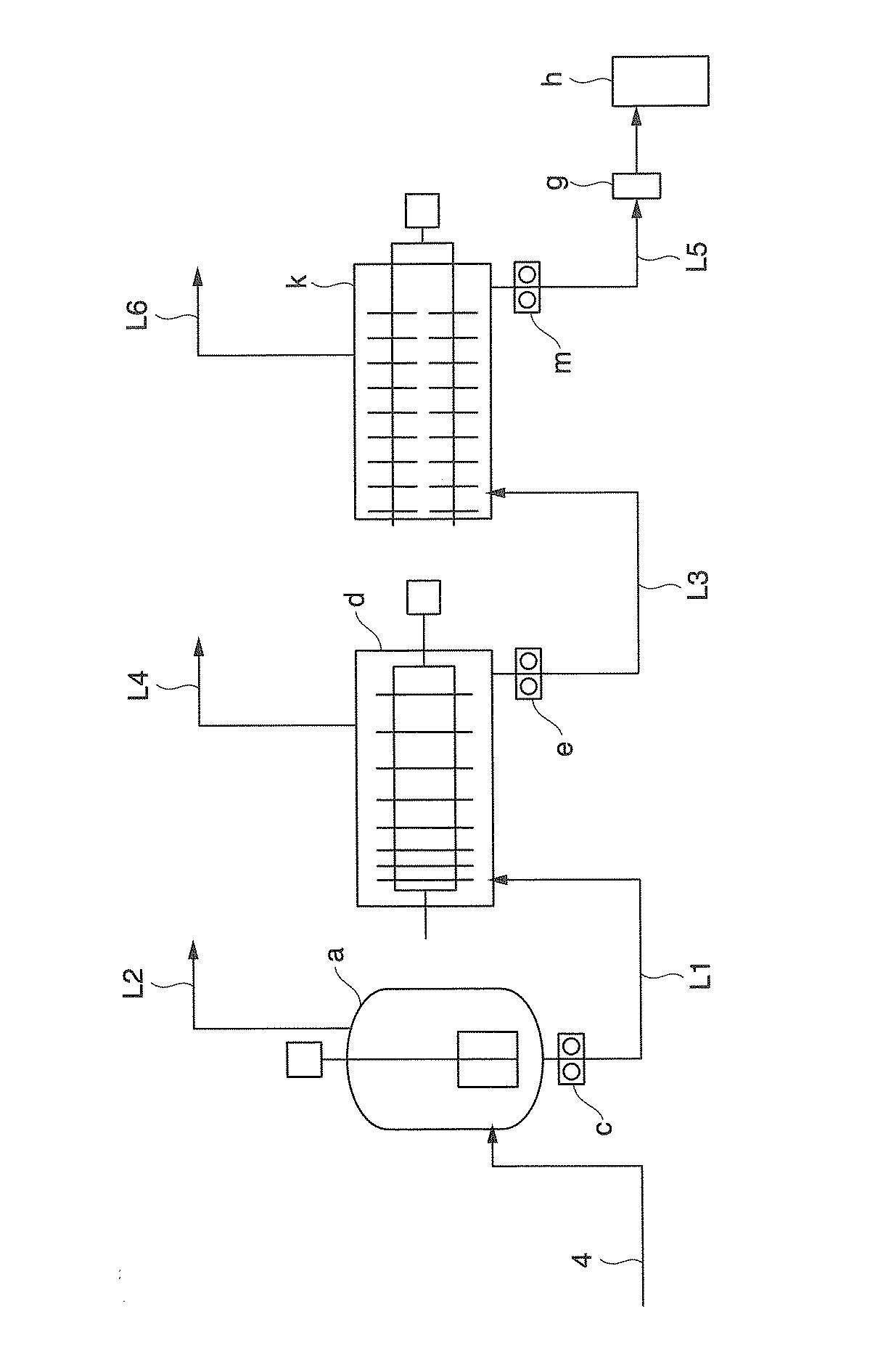

図1に示すエステル化工程と図2に示す重縮合工程を通し、次の要領でPBTの製造を行った。先ず、テレフタル酸1.00モルに対して、1,4−ブタンジオール1.80モルの割合で混合した60℃のスラリーをスラリー調製槽から原料供給ライン(1)を通じ、予め、エステル化率99%のPBTオリゴマーを充填したスクリュー型攪拌機を有するエステル化のための反応槽(A)に、40.0kg/hとなる様に連続的に供給した。同時に、再循環ライン(2)から185℃の精留塔(C)の塔底成分を18.4kg/hで供給し、触媒供給ライン(3)から触媒として65℃のテトラブチルチタネートの6.0重量%1,4−ブタンジオール溶液を95g/hで供給した(理論ポリマー収量に対し30重量ppm)。この溶液中の水分は0.20重量%であった。

実施例1において、第2重縮合反応槽(d)の内温を243℃、第3重縮合反応槽(k)の圧力を130Pa、滞留時間を100分とした他は実施例1と同様に行った。この様にして得られた平均IVが1.25dL/g、チタン含有量が30重量ppm、ΔIVが0.01dL/g未満のPBTペレットを使用し、250℃でフィルムを成形し、評価した。フィッシュアイ数が少なく、外観良好なフィルムが得られた。結果をまとめて表1に示した。

実施例1において、第2重縮合反応槽(d)の内温を244℃、滞留時間を80分、第3重縮合反応槽(k)の圧力を130Pa、滞留時間を120分とした他は実施例1と同様に行った。この様にして得られた平均IVが1.35dL/g、チタン含有量が30重量ppm、ΔIVが0.01dL/g未満のPBTペレットを使用し、250℃でフィルムを成形し、評価した。平均IVが高いにも拘わらず、フィッシュアイ数が少なく、外観良好なフィルムが得られた。結果をまとめて表1に示した。

実施例1において、テトラブチルチタネートの使用量を理論ポリマー収量に対して75重量ppmとし、第2重縮合反応槽(d)の内温を242℃、滞留時間を80分、第3重縮合反応槽(k)の圧力を130Paとした他は実施例1と同様に行った。この様にして得られた平均IVが1.25dL/g、チタン含有量が75重量ppm、ΔIVが0.01dL/g未満のPBTペレットを使用し、250℃でフィルムを成形し、評価した。フィッシュアイ数が少なく、外観良好なフィルムが得られた。結果をまとめて表1に示した。

実施例2のPBTペレットを使用し、265℃でフィルムを成形し、評価した。フィッシュアイ数が少なく、外観良好なフィルムが得られた。結果をまとめて表1に示した。

タービン型攪拌翼を具備した内容積200Lのステンレス製反応容器に、テレフタル酸ジメチル(DMT)272.9mol、1,4−ブタンジオール327.5mol、テトラブチルチタネート0.038モル(チタン量として理論収量ポリマー当たり30重量ppm)を仕込み十分窒素置換させた。続いて系を昇温し、60分後に温度210℃、窒素下大気圧で、生成するメタノール、1,4−ブタンジオール、THFを系外に留出させながら、2時間エステル交換反応させた(反応開始時間は、所定温度、所定圧力に達した時点とした)。

比較例1のPBTペレットを使用し、280℃でフィルムを成形し、評価した。フィルム中のフィッシュアイ数は比較例1に比べ若干減少するにとどまり、外観不良は解消されなかった。また、成形後の末端カルボキシル基濃度の上昇が大きかった。また、押出機のトルクの変動が大きかった。結果をまとめて表1に示した。

比較例1において固相重合時間を延長し、平均IVが1.35dL/g、チタン含有量30重量ppm、ΔIVが0.24dL/gのPBT得た。このPBTからのホルムアルデヒド発生量は、0.7重量ppmであった。このPBTペレットペレットを使用し、250℃でフィルムを成形し、評価した。フィッシュアイ数は比較例1より更に多く、外観不良のフィルムとなった。また、押出機のトルクの変動が大きかった。結果をまとめて表1に示した。

実施例1において、テトラブチルチタネートの使用量を理論ポリマー収量に対して100重量ppmとし、第2重縮合反応槽(d)の内温を240℃、滞留時間を80分とした他は実施例1と同様に行った。この様にして得られた平均IVが1.25dL/g、チタン含有量が100重量ppm、ΔIVが0.01dL/g未満のPBTペレットを使用し、250℃でフィルムを成形し、評価した。フィッシュアイ数が多く、外観不良のフィルムとなった。結果をまとめて表1に示した。

実施例2で使用したPBTペレット70重量部と、実施例2で得られたフィルム(R0)を粉砕・乾燥したもの30重量部をブレンドし、実施例2と同様の方法でフィルムを成形した。次に、該1回リサイクル原料入りフィルム(R1)30重量部と、実施例2で使用したPBTペレット70重量部とをブレンドし、実施例2と同様の方法でフィルムを成形した(R2)。この操作を繰り返し、3回リサイクル原料入りフィルム(R4)を得た。この様にリサイクル原料を混合する操作を繰り返しても、良好な品質のPBTフィルムが得られた。結果をまとめて表2に示した。

比較例1のPBTペレットを使用し、実施例6と同様の方法で3回リサイクル原料入りフィルム(R4)を得た。末端カルボキシル基濃度の上昇が大きく、フィッシュアイが多く色調や強度に劣るPBTフィルムしか得られなかった。結果をまとめて表2に示した。

2:再循環ライン

3:触媒供給ライン

4:抜出ライン

5:留出ライン

6:抜出ライン

7:循環ライン

8:抜出ライン

9:ガス抜出ライン

10:凝縮液ライン

11:抜出ライン

12:循環ライン

13:抜出ライン

14:ベントライン

A:反応槽

B:抜出ポンプ

C:精留塔

D、E:ポンプ

F:タンク

G:コンデンサ

L1、L3、L5:抜出ライン

L2、L4、L6:ベントライン

a:第1重縮合反応槽

d:第2重縮合反応槽

k:第3重縮合反応槽

c、e、m:抜出用ギヤポンプ

g:ダイスヘッド

h:回転式カッター

Claims (19)

- チタンを含有し且つその量がチタン原子として90重量ppm以下であり、末端メトキシカルボニル基濃度が0.5μeq/g以下であるポリブチレンテレフタレートから成るペレットであって、ペレットの平均固有粘度が0.90〜2.00dL/gであり、ペレットの中心部と表層部の固有粘度の差が0.10dL/g以下であることを特徴とするポリブチレンテレフタレートペレット。

- ペレットの平均固有粘度が1.10〜1.40dL/gである請求項1に記載のポリブチレンテレフタレートペレット。

- ポリブチレンテレフタレートのチタン含有量が50重量ppm以下である請求項1又は2に記載のポリブチレンテレフタレートペレット。

- ポリブチレンテレフタレートの末端カルボキシル基濃度が0.1〜50μeq/gである請求項1〜3の何れかに記載のポリブチレンテレフタレートペレット。

- ポリブチレンテレフタレートの末端ビニル基濃度が0.1〜15μeq/gである請求項1〜4の何れかに記載のポリブチレンテレフタレートペレット。

- ポリブチレンテレフタレートの溶液ヘイズが5%以下である請求項1〜5の何れかに記載のポリブチレンテレフタレートペレット。

(但し、溶液ヘイズは、ポリブチレンテレフタレート2.7gをフェノール/テトラクロロエタン混合液(重量比3/2)20mLに溶解させた溶液の濁度の値とする。) - ペレットの中心部と表層部の固有粘度の差が0.05dL/g以下である請求項1〜6の何れかに記載のポリブチレンテレフタレートペレット。

- 原料の少なくとも一部に請求項1〜7の何れかに記載のポリブチレンテレフタレートペレットを使用して成ることを特徴とするコンパウンド製品。

- 原料の少なくとも一部として、請求項1〜7の何れかに記載のポリブチレンテレフタレートペレットを使用し、押出機を使用して混練することを特徴とするコンパウンド製品の製造方法。

- 押出機による混練樹脂温度が270℃以下である請求項9に記載の製造方法。

- 成形材料の少なくとも一部に請求項8のコンパウンド製品を使用して成ることを特徴とする成形品。

- 成形材料の少なくとも一部として、請求項8のコンパウンド製品を使用し、射出

成形機を使用して成形することを特徴とする成形品の製造方法。 - 成形時の溶融樹脂温度が270℃以下である請求項12に記載の製造方法。

- 成形材料の少なくとも一部としてリサイクル原料を使用する請求項12又は13に記載の製造方法。

- 原料の少なくとも一部に請求項1〜7の何れかに記載のポリブチレンテレフタレートペレットを使用して成ることを特徴とする成形品。

- 成形品が、フィルム、シート又はフィラメントである請求項15に記載の成形品。

- 原料の少なくとも一部として、請求項1〜7の何れかに記載のポリブチレンテレフタレートペレットを使用し、押出機を使用して成形することを特徴とする成形品の製造方法。

- 成形時の溶融樹脂温度が270℃以下である請求項17に記載の製造方法。

- 原料の少なくとも一部としてリサイクル原料を使用する請求項17又は18に記載の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005060500A JP4626343B2 (ja) | 2004-03-09 | 2005-03-04 | ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004066271 | 2004-03-09 | ||

| JP2005060500A JP4626343B2 (ja) | 2004-03-09 | 2005-03-04 | ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005290364A true JP2005290364A (ja) | 2005-10-20 |

| JP4626343B2 JP4626343B2 (ja) | 2011-02-09 |

Family

ID=35323646

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005060500A Expired - Lifetime JP4626343B2 (ja) | 2004-03-09 | 2005-03-04 | ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4626343B2 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006104454A (ja) * | 2004-09-08 | 2006-04-20 | Mitsubishi Engineering Plastics Corp | ラミネート紙用ポリエステル樹脂及びポリエステルラミネート紙 |

| WO2007063860A1 (ja) * | 2005-11-29 | 2007-06-07 | Dai Nippon Printing Co., Ltd. | 太陽電池モジュール用裏面保護シート、太陽電池モジュール用裏面積層体、および、太陽電池モジュール |

| JP2008201995A (ja) * | 2007-02-22 | 2008-09-04 | Mitsubishi Chemicals Corp | 回分式ポリエステル系樹脂の製造方法 |

| JP2023169126A (ja) * | 2022-05-16 | 2023-11-29 | 三菱ケミカル株式会社 | ポリブチレンテレフタレート及びその製造方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62195017A (ja) * | 1985-12-17 | 1987-08-27 | ツィマー・アクチエンゲゼルシヤフト | 高分子量ポリブチレンテレフタレートの連続的製造方法 |

| JPH1034733A (ja) * | 1996-07-25 | 1998-02-10 | Mitsubishi Chem Corp | シートの製造方法 |

| JP2000084925A (ja) * | 1998-09-08 | 2000-03-28 | Mitsubishi Chemicals Corp | 熱可塑性樹脂ペレット及びそれから成形された射出ブロー成形体 |

| JP2002138141A (ja) * | 2000-08-24 | 2002-05-14 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレートの製造方法 |

| JP2002309032A (ja) * | 2001-04-13 | 2002-10-23 | Kazuo Shimizu | 回収ポリエステル樹脂類のリサイクル方法およびリサイクル装置 |

| JP2004018558A (ja) * | 2002-06-12 | 2004-01-22 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレート系樹脂及び熱可塑性樹脂組成物 |

-

2005

- 2005-03-04 JP JP2005060500A patent/JP4626343B2/ja not_active Expired - Lifetime

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62195017A (ja) * | 1985-12-17 | 1987-08-27 | ツィマー・アクチエンゲゼルシヤフト | 高分子量ポリブチレンテレフタレートの連続的製造方法 |

| JPH1034733A (ja) * | 1996-07-25 | 1998-02-10 | Mitsubishi Chem Corp | シートの製造方法 |

| JP2000084925A (ja) * | 1998-09-08 | 2000-03-28 | Mitsubishi Chemicals Corp | 熱可塑性樹脂ペレット及びそれから成形された射出ブロー成形体 |

| JP2002138141A (ja) * | 2000-08-24 | 2002-05-14 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレートの製造方法 |

| JP2002309032A (ja) * | 2001-04-13 | 2002-10-23 | Kazuo Shimizu | 回収ポリエステル樹脂類のリサイクル方法およびリサイクル装置 |

| JP2004018558A (ja) * | 2002-06-12 | 2004-01-22 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレート系樹脂及び熱可塑性樹脂組成物 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006104454A (ja) * | 2004-09-08 | 2006-04-20 | Mitsubishi Engineering Plastics Corp | ラミネート紙用ポリエステル樹脂及びポリエステルラミネート紙 |

| WO2007063860A1 (ja) * | 2005-11-29 | 2007-06-07 | Dai Nippon Printing Co., Ltd. | 太陽電池モジュール用裏面保護シート、太陽電池モジュール用裏面積層体、および、太陽電池モジュール |

| JP2007150084A (ja) * | 2005-11-29 | 2007-06-14 | Dainippon Printing Co Ltd | 太陽電池モジュール用裏面保護シート、太陽電池モジュール用裏面積層体、および、太陽電池モジュール |

| JP2008201995A (ja) * | 2007-02-22 | 2008-09-04 | Mitsubishi Chemicals Corp | 回分式ポリエステル系樹脂の製造方法 |

| JP2023169126A (ja) * | 2022-05-16 | 2023-11-29 | 三菱ケミカル株式会社 | ポリブチレンテレフタレート及びその製造方法 |

| JP7509272B2 (ja) | 2022-05-16 | 2024-07-02 | 三菱ケミカル株式会社 | ポリブチレンテレフタレート及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4626343B2 (ja) | 2011-02-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2256145B1 (en) | Process for production of aliphatic polyester | |

| CN100487027C (zh) | 聚对苯二甲酸丁二醇酯颗粒、其复合制品和成型品及它们的制造方法 | |

| JP5121125B2 (ja) | ポリブチレンテレフタレート | |

| CN1938361B (zh) | 聚对苯二甲酸丁二醇酯 | |

| JP4725028B2 (ja) | ポリブチレンテレフタレート | |

| WO2005012391A1 (ja) | ポリブチレンテレフタレート | |

| JP4626343B2 (ja) | ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 | |

| JP5079226B2 (ja) | ポリブチレンテレフタレート | |

| CN100424114C (zh) | 聚对苯二甲酸丁二醇酯的制造方法 | |

| JP5127118B2 (ja) | ポリブチレンテレフタレート製フィルム及びシート並びにそれらの製造方法 | |

| JP4725027B2 (ja) | ポリブチレンテレフタレート | |

| CN100457801C (zh) | 聚对苯二甲酸丁二醇酯制薄膜和片材及其制造方法 | |

| JP4725029B2 (ja) | ポリブチレンテレフタレート | |

| JP4525411B2 (ja) | ポリブチレンテレフタレートペレット | |

| JP3904536B2 (ja) | ポリブチレンテレフタレートの製造方法 | |

| JP4591187B2 (ja) | ポリブチレンテレフタレートの製造方法 | |

| JP2005008736A (ja) | ポリブチレンテレフタレートフィルム及び複合化フィルム | |

| JP7559785B2 (ja) | ジブチレングリコール共重合ポリブチレンテレフタレートペレット及びその製造方法、並びに成形品及びその製造方法 | |

| JP7559786B2 (ja) | ジブチレングリコール共重合ポリブチレンテレフタレート及びその製造方法、コンパウンド製品及びその製造方法、並びに成形品及びその製造方法 | |

| JP4635481B2 (ja) | ポリブチレンテレフタレート | |

| JP2005105262A (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP4544127B2 (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP3911277B2 (ja) | ポリエステルの製造方法 | |

| JP2016132721A (ja) | フィルム用ポリブチレンテレフタレートペレット及びその製造方法 | |

| JP2007284533A (ja) | リサイクル特性に優れたポリブチレンテレフタレート樹脂組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070411 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100713 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100901 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101012 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101025 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131119 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4626343 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |