JP2005290152A - 難燃性熱可塑性樹脂組成物およびそれからなる成形品 - Google Patents

難燃性熱可塑性樹脂組成物およびそれからなる成形品 Download PDFInfo

- Publication number

- JP2005290152A JP2005290152A JP2004105698A JP2004105698A JP2005290152A JP 2005290152 A JP2005290152 A JP 2005290152A JP 2004105698 A JP2004105698 A JP 2004105698A JP 2004105698 A JP2004105698 A JP 2004105698A JP 2005290152 A JP2005290152 A JP 2005290152A

- Authority

- JP

- Japan

- Prior art keywords

- weight

- vinyl

- thermoplastic resin

- monomer

- resin composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000003063 flame retardant Substances 0.000 title claims abstract description 48

- 229920005992 thermoplastic resin Polymers 0.000 title claims abstract description 48

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 title claims abstract description 45

- 239000011342 resin composition Substances 0.000 title claims abstract description 42

- 239000000178 monomer Substances 0.000 claims abstract description 69

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims abstract description 45

- 229920006163 vinyl copolymer Polymers 0.000 claims abstract description 39

- 229920001971 elastomer Polymers 0.000 claims abstract description 37

- 229920000578 graft copolymer Polymers 0.000 claims abstract description 36

- -1 aromatic phosphoric acid ester compound Chemical class 0.000 claims abstract description 35

- 239000004114 Ammonium polyphosphate Substances 0.000 claims abstract description 20

- 235000019826 ammonium polyphosphate Nutrition 0.000 claims abstract description 20

- 229920001276 ammonium polyphosphate Polymers 0.000 claims abstract description 20

- 239000004952 Polyamide Substances 0.000 claims abstract description 19

- 229920002647 polyamide Polymers 0.000 claims abstract description 19

- 239000000806 elastomer Substances 0.000 claims abstract description 18

- 125000000524 functional group Chemical group 0.000 claims abstract description 9

- 229920002554 vinyl polymer Polymers 0.000 claims description 41

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 claims description 19

- 239000000203 mixture Substances 0.000 claims description 14

- 229910019142 PO4 Inorganic materials 0.000 claims description 13

- 239000010452 phosphate Substances 0.000 claims description 13

- 229920001577 copolymer Polymers 0.000 claims description 12

- 239000005060 rubber Substances 0.000 claims description 12

- 229920000642 polymer Polymers 0.000 claims description 11

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 claims description 10

- 125000004432 carbon atom Chemical group C* 0.000 claims description 9

- 239000002245 particle Substances 0.000 claims description 8

- 125000003277 amino group Chemical group 0.000 claims description 7

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 claims description 7

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 6

- 125000003700 epoxy group Chemical group 0.000 claims description 5

- 125000000217 alkyl group Chemical group 0.000 claims description 4

- 125000003368 amide group Chemical group 0.000 claims description 4

- 229910052717 sulfur Inorganic materials 0.000 claims description 4

- 229910005965 SO 2 Inorganic materials 0.000 claims description 3

- 229910052760 oxygen Inorganic materials 0.000 claims description 3

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 2

- 229920006146 polyetheresteramide block copolymer Polymers 0.000 claims description 2

- 229920003188 Nylon 3 Polymers 0.000 claims 1

- 238000007334 copolymerization reaction Methods 0.000 claims 1

- 238000002156 mixing Methods 0.000 abstract description 6

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 33

- 238000000034 method Methods 0.000 description 22

- 238000000465 moulding Methods 0.000 description 21

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 20

- 230000000052 comparative effect Effects 0.000 description 12

- 238000006243 chemical reaction Methods 0.000 description 10

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 10

- 150000001875 compounds Chemical class 0.000 description 9

- 238000006116 polymerization reaction Methods 0.000 description 8

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 7

- 229910052736 halogen Inorganic materials 0.000 description 7

- 150000002367 halogens Chemical class 0.000 description 7

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 6

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 6

- 239000000047 product Substances 0.000 description 6

- 229920005989 resin Polymers 0.000 description 6

- 239000011347 resin Substances 0.000 description 6

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 5

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 5

- 239000002253 acid Substances 0.000 description 5

- 238000001746 injection moulding Methods 0.000 description 5

- 229920000233 poly(alkylene oxides) Polymers 0.000 description 5

- 238000003756 stirring Methods 0.000 description 5

- 239000005062 Polybutadiene Substances 0.000 description 4

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 4

- ADCOVFLJGNWWNZ-UHFFFAOYSA-N antimony trioxide Chemical compound O=[Sb]O[Sb]=O ADCOVFLJGNWWNZ-UHFFFAOYSA-N 0.000 description 4

- 239000003795 chemical substances by application Substances 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000000155 melt Substances 0.000 description 4

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 4

- 229910052698 phosphorus Inorganic materials 0.000 description 4

- 239000011574 phosphorus Substances 0.000 description 4

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 4

- 230000000704 physical effect Effects 0.000 description 4

- 229920002857 polybutadiene Polymers 0.000 description 4

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 125000001973 tert-pentyl group Chemical group [H]C([H])([H])C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 4

- 238000012360 testing method Methods 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- IXPNQXFRVYWDDI-UHFFFAOYSA-N 1-methyl-2,4-dioxo-1,3-diazinane-5-carboximidamide Chemical compound CN1CC(C(N)=N)C(=O)NC1=O IXPNQXFRVYWDDI-UHFFFAOYSA-N 0.000 description 3

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical compound NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 3

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 3

- 229920001400 block copolymer Polymers 0.000 description 3

- 150000004985 diamines Chemical class 0.000 description 3

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 3

- 239000008188 pellet Substances 0.000 description 3

- 239000003505 polymerization initiator Substances 0.000 description 3

- 235000010413 sodium alginate Nutrition 0.000 description 3

- 239000000661 sodium alginate Substances 0.000 description 3

- 229940005550 sodium alginate Drugs 0.000 description 3

- 238000010557 suspension polymerization reaction Methods 0.000 description 3

- 125000003944 tolyl group Chemical group 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- 125000005023 xylyl group Chemical group 0.000 description 3

- PBLZLIFKVPJDCO-UHFFFAOYSA-N 12-aminododecanoic acid Chemical compound NCCCCCCCCCCCC(O)=O PBLZLIFKVPJDCO-UHFFFAOYSA-N 0.000 description 2

- YAJYJWXEWKRTPO-UHFFFAOYSA-N 2,3,3,4,4,5-hexamethylhexane-2-thiol Chemical compound CC(C)C(C)(C)C(C)(C)C(C)(C)S YAJYJWXEWKRTPO-UHFFFAOYSA-N 0.000 description 2

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 2

- KXDHJXZQYSOELW-UHFFFAOYSA-N Carbamic acid Chemical class NC(O)=O KXDHJXZQYSOELW-UHFFFAOYSA-N 0.000 description 2

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 2

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 2

- 229920000459 Nitrile rubber Polymers 0.000 description 2

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 2

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 2

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 2

- 239000001361 adipic acid Substances 0.000 description 2

- 235000011037 adipic acid Nutrition 0.000 description 2

- 125000001931 aliphatic group Chemical group 0.000 description 2

- LJCFOYOSGPHIOO-UHFFFAOYSA-N antimony pentoxide Chemical compound O=[Sb](=O)O[Sb](=O)=O LJCFOYOSGPHIOO-UHFFFAOYSA-N 0.000 description 2

- 239000003963 antioxidant agent Substances 0.000 description 2

- 230000003078 antioxidant effect Effects 0.000 description 2

- 125000003118 aryl group Chemical group 0.000 description 2

- 238000000071 blow moulding Methods 0.000 description 2

- NTXGQCSETZTARF-UHFFFAOYSA-N buta-1,3-diene;prop-2-enenitrile Chemical compound C=CC=C.C=CC#N NTXGQCSETZTARF-UHFFFAOYSA-N 0.000 description 2

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 2

- 239000012986 chain transfer agent Substances 0.000 description 2

- 238000000748 compression moulding Methods 0.000 description 2

- 125000002592 cumenyl group Chemical group C1(=C(C=CC=C1)*)C(C)C 0.000 description 2

- 230000001186 cumulative effect Effects 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 235000014113 dietary fatty acids Nutrition 0.000 description 2

- 238000007720 emulsion polymerization reaction Methods 0.000 description 2

- JBKVHLHDHHXQEQ-UHFFFAOYSA-N epsilon-caprolactam Chemical compound O=C1CCCCCN1 JBKVHLHDHHXQEQ-UHFFFAOYSA-N 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 239000000194 fatty acid Substances 0.000 description 2

- 229930195729 fatty acid Natural products 0.000 description 2

- 150000004665 fatty acids Chemical class 0.000 description 2

- 238000010528 free radical solution polymerization reaction Methods 0.000 description 2

- 239000003999 initiator Substances 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 229920000126 latex Polymers 0.000 description 2

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 2

- 239000011976 maleic acid Substances 0.000 description 2

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 2

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 2

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 2

- 125000004123 n-propyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])* 0.000 description 2

- 125000001624 naphthyl group Chemical group 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 150000003014 phosphoric acid esters Chemical class 0.000 description 2

- 230000000379 polymerizing effect Effects 0.000 description 2

- 229920005604 random copolymer Polymers 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- 150000003440 styrenes Chemical class 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- CWERGRDVMFNCDR-UHFFFAOYSA-N thioglycolic acid Chemical compound OC(=O)CS CWERGRDVMFNCDR-UHFFFAOYSA-N 0.000 description 2

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 2

- WQKBXDLXQCVVCK-UHFFFAOYSA-N (4-aminobenzoyl) 4-aminobenzenecarboperoxoate Chemical compound C1=CC(N)=CC=C1C(=O)OOC(=O)C1=CC=C(N)C=C1 WQKBXDLXQCVVCK-UHFFFAOYSA-N 0.000 description 1

- PXGZQGDTEZPERC-UHFFFAOYSA-N 1,4-cyclohexanedicarboxylic acid Chemical compound OC(=O)C1CCC(C(O)=O)CC1 PXGZQGDTEZPERC-UHFFFAOYSA-N 0.000 description 1

- BQTPKSBXMONSJI-UHFFFAOYSA-N 1-cyclohexylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1CCCCC1 BQTPKSBXMONSJI-UHFFFAOYSA-N 0.000 description 1

- NVZWEEGUWXZOKI-UHFFFAOYSA-N 1-ethenyl-2-methylbenzene Chemical compound CC1=CC=CC=C1C=C NVZWEEGUWXZOKI-UHFFFAOYSA-N 0.000 description 1

- HIDBROSJWZYGSZ-UHFFFAOYSA-N 1-phenylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=CC=C1 HIDBROSJWZYGSZ-UHFFFAOYSA-N 0.000 description 1

- GUOSQNAUYHMCRU-UHFFFAOYSA-N 11-Aminoundecanoic acid Chemical compound NCCCCCCCCCCC(O)=O GUOSQNAUYHMCRU-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N 2-(3-fluorophenyl)-1h-imidazole Chemical compound FC1=CC=CC(C=2NC=CN=2)=C1 JAHNSTQSQJOJLO-UHFFFAOYSA-N 0.000 description 1

- NZSNWIOVGALACV-UHFFFAOYSA-N 2-(methylamino)ethanethiol Chemical compound CNCCS NZSNWIOVGALACV-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- WYGWHHGCAGTUCH-UHFFFAOYSA-N 2-[(2-cyano-4-methylpentan-2-yl)diazenyl]-2,4-dimethylpentanenitrile Chemical compound CC(C)CC(C)(C#N)N=NC(C)(C#N)CC(C)C WYGWHHGCAGTUCH-UHFFFAOYSA-N 0.000 description 1

- UGIJCMNGQCUTPI-UHFFFAOYSA-N 2-aminoethyl prop-2-enoate Chemical compound NCCOC(=O)C=C UGIJCMNGQCUTPI-UHFFFAOYSA-N 0.000 description 1

- UGCSBAYAYZNGRD-UHFFFAOYSA-N 2-anilinoethyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCCNC1=CC=CC=C1 UGCSBAYAYZNGRD-UHFFFAOYSA-N 0.000 description 1

- VXDHQYLFEYUMFY-UHFFFAOYSA-N 2-methylprop-2-en-1-amine Chemical compound CC(=C)CN VXDHQYLFEYUMFY-UHFFFAOYSA-N 0.000 description 1

- UWRZIZXBOLBCON-UHFFFAOYSA-N 2-phenylethenamine Chemical compound NC=CC1=CC=CC=C1 UWRZIZXBOLBCON-UHFFFAOYSA-N 0.000 description 1

- FRIBMENBGGCKPD-UHFFFAOYSA-N 3-(2,3-dimethoxyphenyl)prop-2-enal Chemical compound COC1=CC=CC(C=CC=O)=C1OC FRIBMENBGGCKPD-UHFFFAOYSA-N 0.000 description 1

- SALYTGCQNQCYIV-UHFFFAOYSA-N 3-(ethylamino)propyl 2-methylprop-2-enoate Chemical compound CCNCCCOC(=O)C(C)=C SALYTGCQNQCYIV-UHFFFAOYSA-N 0.000 description 1

- NMSZFQAFWHFSPE-UHFFFAOYSA-N 3-(oxiran-2-ylmethoxycarbonyl)but-3-enoic acid Chemical compound OC(=O)CC(=C)C(=O)OCC1CO1 NMSZFQAFWHFSPE-UHFFFAOYSA-N 0.000 description 1

- ZLPORNPZJNRGCO-UHFFFAOYSA-N 3-methylpyrrole-2,5-dione Chemical compound CC1=CC(=O)NC1=O ZLPORNPZJNRGCO-UHFFFAOYSA-N 0.000 description 1

- MERLDGDYUMSLAY-UHFFFAOYSA-N 4-[(4-aminophenyl)disulfanyl]aniline Chemical compound C1=CC(N)=CC=C1SSC1=CC=C(N)C=C1 MERLDGDYUMSLAY-UHFFFAOYSA-N 0.000 description 1

- NGUGWHFIVAQVMN-UHFFFAOYSA-N 4-aminobut-3-en-2-one Chemical compound CC(=O)C=CN NGUGWHFIVAQVMN-UHFFFAOYSA-N 0.000 description 1

- XRUKRHLZDVJJSX-UHFFFAOYSA-N 4-cyanopentanoic acid Chemical compound N#CC(C)CCC(O)=O XRUKRHLZDVJJSX-UHFFFAOYSA-N 0.000 description 1

- LMJXSOYPAOSIPZ-UHFFFAOYSA-N 4-sulfanylbenzoic acid Chemical compound OC(=O)C1=CC=C(S)C=C1 LMJXSOYPAOSIPZ-UHFFFAOYSA-N 0.000 description 1

- SLXKOJJOQWFEFD-UHFFFAOYSA-N 6-aminohexanoic acid Chemical compound NCCCCCC(O)=O SLXKOJJOQWFEFD-UHFFFAOYSA-N 0.000 description 1

- UQXNEWQGGVUVQA-UHFFFAOYSA-N 8-aminooctanoic acid Chemical compound NCCCCCCCC(O)=O UQXNEWQGGVUVQA-UHFFFAOYSA-N 0.000 description 1

- VVJKKWFAADXIJK-UHFFFAOYSA-N Allylamine Chemical class NCC=C VVJKKWFAADXIJK-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical class [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 description 1

- XFXPMWWXUTWYJX-UHFFFAOYSA-N Cyanide Chemical compound N#[C-] XFXPMWWXUTWYJX-UHFFFAOYSA-N 0.000 description 1

- 229920002943 EPDM rubber Polymers 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- WQZGKKKJIJFFOK-GASJEMHNSA-N Glucose Natural products OC[C@H]1OC(O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-GASJEMHNSA-N 0.000 description 1

- OKOBUGCCXMIKDM-UHFFFAOYSA-N Irganox 1098 Chemical compound CC(C)(C)C1=C(O)C(C(C)(C)C)=CC(CCC(=O)NCCCCCCNC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)=C1 OKOBUGCCXMIKDM-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 229920000388 Polyphosphate Polymers 0.000 description 1

- 239000006087 Silane Coupling Agent Substances 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 150000008065 acid anhydrides Chemical class 0.000 description 1

- 125000005396 acrylic acid ester group Chemical group 0.000 description 1

- 229920000800 acrylic rubber Polymers 0.000 description 1

- 125000002723 alicyclic group Chemical group 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 150000001413 amino acids Chemical class 0.000 description 1

- IYCUCQGVEZOMMV-UHFFFAOYSA-N aminomethanethiol Chemical compound NCS IYCUCQGVEZOMMV-UHFFFAOYSA-N 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 125000005428 anthryl group Chemical group [H]C1=C([H])C([H])=C2C([H])=C3C(*)=C([H])C([H])=C([H])C3=C([H])C2=C1[H] 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- JSRUIBFNFOXTNG-UHFFFAOYSA-N azane;hexane-1,6-diamine Chemical compound N.N.NCCCCCCN JSRUIBFNFOXTNG-UHFFFAOYSA-N 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- 150000008366 benzophenones Chemical class 0.000 description 1

- 150000001565 benzotriazoles Chemical class 0.000 description 1

- 238000012662 bulk polymerization Methods 0.000 description 1

- YIEXROAWVNRRMJ-UHFFFAOYSA-N buta-1,3-diene;butyl prop-2-enoate Chemical compound C=CC=C.CCCCOC(=O)C=C YIEXROAWVNRRMJ-UHFFFAOYSA-N 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- ADKBGLXGTKOWIU-UHFFFAOYSA-N butanediperoxoic acid Chemical compound OOC(=O)CCC(=O)OO ADKBGLXGTKOWIU-UHFFFAOYSA-N 0.000 description 1

- AHVOFPQVUVXHNL-UHFFFAOYSA-N butyl prop-2-enoate;methyl 2-methylprop-2-enoate Chemical compound COC(=O)C(C)=C.CCCCOC(=O)C=C AHVOFPQVUVXHNL-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 125000002843 carboxylic acid group Chemical group 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 239000006071 cream Substances 0.000 description 1

- QYQADNCHXSEGJT-UHFFFAOYSA-N cyclohexane-1,1-dicarboxylate;hydron Chemical compound OC(=O)C1(C(O)=O)CCCCC1 QYQADNCHXSEGJT-UHFFFAOYSA-N 0.000 description 1

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 150000001990 dicarboxylic acid derivatives Chemical class 0.000 description 1

- 229920003244 diene elastomer Polymers 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- LHLUQDDQLCJCFU-UHFFFAOYSA-L disodium;1-sulfocyclohexa-3,5-diene-1,3-dicarboxylate Chemical compound [Na+].[Na+].OS(=O)(=O)C1(C([O-])=O)CC(C([O-])=O)=CC=C1 LHLUQDDQLCJCFU-UHFFFAOYSA-L 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- UYMKPFRHYYNDTL-UHFFFAOYSA-N ethenamine Chemical class NC=C UYMKPFRHYYNDTL-UHFFFAOYSA-N 0.000 description 1

- 229920006225 ethylene-methyl acrylate Polymers 0.000 description 1

- 239000005043 ethylene-methyl acrylate Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 235000003891 ferrous sulphate Nutrition 0.000 description 1

- 239000011790 ferrous sulphate Substances 0.000 description 1

- 239000000706 filtrate Substances 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- XUCNUKMRBVNAPB-UHFFFAOYSA-N fluoroethene Chemical compound FC=C XUCNUKMRBVNAPB-UHFFFAOYSA-N 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 239000008103 glucose Substances 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000007602 hot air drying Methods 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 125000003454 indenyl group Chemical group C1(C=CC2=CC=CC=C12)* 0.000 description 1

- BAUYGSIQEAFULO-UHFFFAOYSA-L iron(2+) sulfate (anhydrous) Chemical compound [Fe+2].[O-]S([O-])(=O)=O BAUYGSIQEAFULO-UHFFFAOYSA-L 0.000 description 1

- 229910000359 iron(II) sulfate Inorganic materials 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 150000003951 lactams Chemical class 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 1

- LVHBHZANLOWSRM-UHFFFAOYSA-N methylenebutanedioic acid Natural products OC(=O)CC(=C)C(O)=O LVHBHZANLOWSRM-UHFFFAOYSA-N 0.000 description 1

- WFKDPJRCBCBQNT-UHFFFAOYSA-N n,2-dimethylprop-2-enamide Chemical compound CNC(=O)C(C)=C WFKDPJRCBCBQNT-UHFFFAOYSA-N 0.000 description 1

- 125000001280 n-hexyl group Chemical group C(CCCCC)* 0.000 description 1

- GDJYIXGPYCKDOV-UHFFFAOYSA-N n-phenylthiohydroxylamine Chemical compound SNC1=CC=CC=C1 GDJYIXGPYCKDOV-UHFFFAOYSA-N 0.000 description 1

- WPUMVKJOWWJPRK-UHFFFAOYSA-N naphthalene-2,7-dicarboxylic acid Chemical compound C1=CC(C(O)=O)=CC2=CC(C(=O)O)=CC=C21 WPUMVKJOWWJPRK-UHFFFAOYSA-N 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- UHHKSVZZTYJVEG-UHFFFAOYSA-N oxepane Chemical compound C1CCCOCC1 UHHKSVZZTYJVEG-UHFFFAOYSA-N 0.000 description 1

- AHHWIHXENZJRFG-UHFFFAOYSA-N oxetane Chemical compound C1COC1 AHHWIHXENZJRFG-UHFFFAOYSA-N 0.000 description 1

- RPQRDASANLAFCM-UHFFFAOYSA-N oxiran-2-ylmethyl prop-2-enoate Chemical group C=CC(=O)OCC1CO1 RPQRDASANLAFCM-UHFFFAOYSA-N 0.000 description 1

- VTRUBDSFZJNXHI-UHFFFAOYSA-N oxoantimony Chemical compound [Sb]=O VTRUBDSFZJNXHI-UHFFFAOYSA-N 0.000 description 1

- GUSFEBGYPWJUSS-UHFFFAOYSA-N pentaazanium;[oxido(phosphonatooxy)phosphoryl] phosphate Chemical compound [NH4+].[NH4+].[NH4+].[NH4+].[NH4+].[O-]P([O-])(=O)OP([O-])(=O)OP([O-])([O-])=O GUSFEBGYPWJUSS-UHFFFAOYSA-N 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001195 polyisoprene Polymers 0.000 description 1

- 239000001205 polyphosphate Substances 0.000 description 1

- 235000011176 polyphosphates Nutrition 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229940096992 potassium oleate Drugs 0.000 description 1

- MLICVSDCCDDWMD-KVVVOXFISA-M potassium;(z)-octadec-9-enoate Chemical compound [K+].CCCCCCCC\C=C/CCCCCCCC([O-])=O MLICVSDCCDDWMD-KVVVOXFISA-M 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 239000012744 reinforcing agent Substances 0.000 description 1

- 239000012763 reinforcing filler Substances 0.000 description 1

- 125000002914 sec-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- FQENQNTWSFEDLI-UHFFFAOYSA-J sodium diphosphate Chemical compound [Na+].[Na+].[Na+].[Na+].[O-]P([O-])(=O)OP([O-])([O-])=O FQENQNTWSFEDLI-UHFFFAOYSA-J 0.000 description 1

- 235000011121 sodium hydroxide Nutrition 0.000 description 1

- 229940048086 sodium pyrophosphate Drugs 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 125000000547 substituted alkyl group Chemical group 0.000 description 1

- 150000003890 succinate salts Chemical class 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- 235000019818 tetrasodium diphosphate Nutrition 0.000 description 1

- 239000001577 tetrasodium phosphonato phosphate Substances 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 150000003918 triazines Chemical class 0.000 description 1

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

Abstract

【課題】

難燃性、耐衝撃性、成形加工性および帯電防止性に優れる難燃性熱可塑性樹脂組成物およびその成形品を提供する。

【解決手段】

ゴム質重合体に単量体をグラフト共重合せしめた含有するグラフト共重合体と、ビニル系(共)重合体とからなる熱可塑性樹脂組成物に対し、芳香族りん酸エステル化合物、ポリリン酸アンモニウム、ポリアミドエラストマーおよび官能基を有する変性ビニル系共重合体を配合してなる難燃性熱可塑性樹脂組成物およびその成形品。

【選択図】なし

難燃性、耐衝撃性、成形加工性および帯電防止性に優れる難燃性熱可塑性樹脂組成物およびその成形品を提供する。

【解決手段】

ゴム質重合体に単量体をグラフト共重合せしめた含有するグラフト共重合体と、ビニル系(共)重合体とからなる熱可塑性樹脂組成物に対し、芳香族りん酸エステル化合物、ポリリン酸アンモニウム、ポリアミドエラストマーおよび官能基を有する変性ビニル系共重合体を配合してなる難燃性熱可塑性樹脂組成物およびその成形品。

【選択図】なし

Description

本発明は、難燃性、耐衝撃性、成形加工性、帯電防止性に優れた難燃性熱可塑性樹脂組成物およびそれからなる成形品に関するものである。

ゴム質重合体にスチレン、α−メチルスチレン等の芳香族ビニル化合物を重合したグラフト重合体を含有してなるスチレン系樹脂、および、ゴム質重合体にアクリロニトリル、メタアクリロニトリル等のシアン化ビニル化合物とスチレン、α−メチルスチレン等の芳香族ビニル化合物を共重合したグラフト共重合体を含有してなるABS系樹脂は、機械的強度および成形加工性に優れていることから、汎用樹脂とエンジニアリング樹脂との中間的な特性を持つ準エンジニアリングプラスチックスとして、OA機器や家電製品用途に幅広く使用されている。

スチレン系樹脂(ABS系樹脂は、スチレン系樹脂に含まれる)は、本来易燃性であるため、安全性の観点から種々の難燃化技術が提案されてきた。

スチレン系樹脂の一般的な難燃化技術としては、難燃化効率の高い塩素化合物や臭素化合物などのハロゲン系難燃剤と酸化アンチモンを樹脂に配合して難燃化する方法が採用されているが、この方法により得られる難燃性熱可塑性樹脂組成物は、成形時や燃焼時にハロゲン系難燃剤が分解しガスが発生する欠点を有していた。

近年、これらのハロゲン系難燃剤を含む難燃性熱可塑性樹脂組成物の欠点を克服するために、ハロゲンを全く含まない難燃性熱可塑性樹脂組成物が強く望まれるようになった。

ハロゲン系難燃剤を使用せずに熱可塑性樹脂を難燃化する方法としては、ゴム強化ポリスチレン系樹脂にポリ燐酸アンモニウムとペンタエリスリトールなどのポリヒドロキシ化合物およびシランカップリング剤を添加する方法(例えば、特許文献1参照)、熱可塑性樹脂にメラミン被覆ポリリン酸アンモニウムと特定の含窒素有機化合物を添加する方法(例えば、特許文献2参照)、熱可塑性樹脂にフェノール樹脂とりん系難燃剤を添加する方法(例えば、特許文献3や特許文献4参照)などが提案されている。

しかしながら、特許文献1記載の方法で得られる組成物においては、十分な難燃性が得られず、さらには機械的特性が低下するばかりか、揮発特性が高い多価アルコールの使用により、成形時の金型汚染や成形品の「べとつき」が発生するといった問題点を有していた。

また、特許文献2で得られる組成物は、十分な難燃性が得られず、特許文献3および特許文献4のフェノール系樹脂を使用した場合には、乾燥機内での加熱着色や耐光性が悪いといった問題を有していた。

特開平5−140412号公報

特開平6−340815号公報

特開平7−53879号公報

特開平8−208884号公報

本発明の目的は、上記した従来技術の欠点を解消し、難燃性、耐衝撃性、成形加工性、帯電防止性に優れた難燃性熱可塑性樹脂組成物およびそれからなる成形品を提供することにある。

本発明者らは、上記課題を解決すべく鋭意検討した結果、ゴム含有スチレン系熱可塑性樹脂組成物に、特定の芳香族リン酸エステル化合物、ポリリン酸アンモニウム、ポリアミドエラストマー、および変性ビニル系共重合体のそれぞれ特定量を配合することにより、上記目的が効率的に達成されることを見出し本発明に到達した。

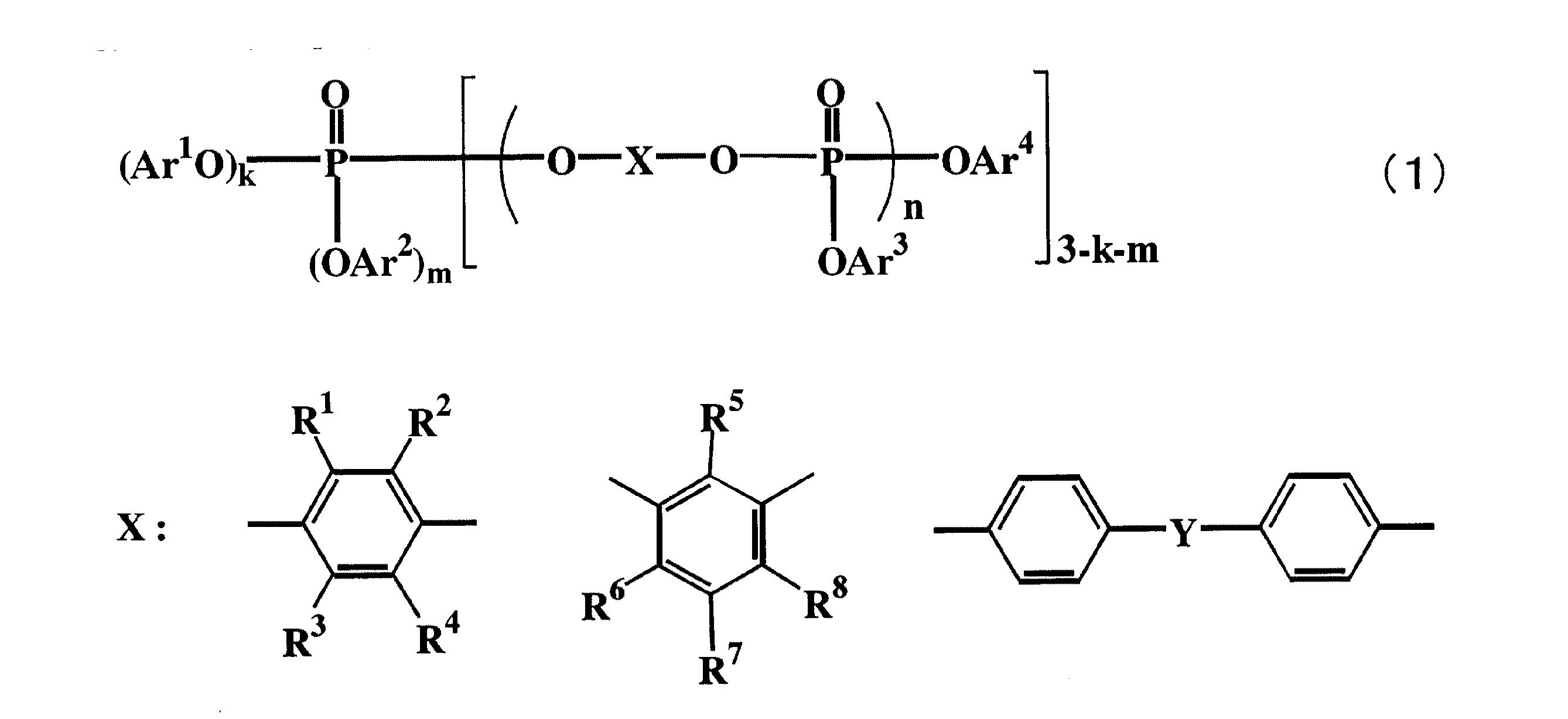

すなわち、上記目的を達成するために本発明によれば、ゴム質重合体(a)に対し、芳香族ビニル系単量体(b)、シアン化ビニル系単量体(c)および共重合可能なその他のビニル系単量体(d)から選ばれた1種類以上の単量体をグラフト共重合せしめたグラフト共重合体(A)と、芳香族ビニル系単量体(b)、シアン化ビニル系単量体(c)および共重合可能なその他のビニル系単量体(d)から選ばれた1種以上の単量体からなるビニル系(共)重合体(B)とを、重量比で(A):(B)=10:90〜60:40の割合で含む熱可塑性樹脂組成物(I)100重量部に対し、下記一般式(1)で表される芳香族リン酸エステル化合物(II) 1〜20重量部とポリリン酸アンモニウム(III)1〜30重量部(ただし、(II)と(III)の重量比{(II)/(III)}が1以上)、ポリアミドエラストマー(IV)3〜30重量部、およびさらにカルボキシル基、エポキシ基、アミノ基およびアミド基からなる群から選ばれた少なくとも一種類以上の官能基を有する変性ビニル系共重合体(V)0.1〜15重量部を添加してなる難燃性熱可塑性樹脂組成物が提供される。

なお、本発明の難燃性熱可塑性樹脂組成物においては、前記ゴム質重合体(a)の重量平均粒子径が0.1〜0.5μmであり、かつ、グラフト共重合体(A)を構成するゴム質重合体(a)と単量体との重量比が20:80〜80:20の割合であること、

前記グラフト共重合体(A)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものであること、

前記ビニル系(共)重合体(B)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものであること、

前記ポリアミドエラストマー(IV)が、ポリアミドエラストマーであること、および、

前記変性ビニル系共重合体(V)が、少なくとも芳香族ビニル、シアン化ビニルおよびメタクリル酸とが共重合されてなる共重合体であること

が、いずれも好ましい形態であり、これらの場合にはさらに優れた効果の取得が期待できる。

前記グラフト共重合体(A)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものであること、

前記ビニル系(共)重合体(B)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものであること、

前記ポリアミドエラストマー(IV)が、ポリアミドエラストマーであること、および、

前記変性ビニル系共重合体(V)が、少なくとも芳香族ビニル、シアン化ビニルおよびメタクリル酸とが共重合されてなる共重合体であること

が、いずれも好ましい形態であり、これらの場合にはさらに優れた効果の取得が期待できる。

また、本発明の成形品は、上記の難燃性熱可塑性樹脂製組成物からなることを特徴とする。

本発明によれば、難燃性、耐衝撃性、成形加工性、帯電防止性に優れた難燃性熱可塑性樹脂組成物およびそれからなる成形品を得ることができる。

以下、本発明を具体的に説明する。

本発明におけるグラフト共重合体(A)に用いられるゴム質重合体(a)には特に制限はないが、ジエン系ゴム、アクリル系ゴム、エチレン系ゴム等が使用できる。具体例として、ポリブタジエン、ポリ(ブタジエン−スチレン)、ポリ(ブタジエン−アクリロニトリル)、ポリイソプレン、ポリ(ブタジエン−アクリル酸ブチル)、ポリ(ブタジエン−メタクリル酸メチル)、ポリ(アクリル酸ブチル−メタクリル酸メチル)、ポリ(ブタジエン−アクリル酸エチル)、エチレン−プロピレンラバー、エチレン−プロピレン−ジエンラバー、ポリ(エチレン−イソプレン)、およびポリ(エチレン−アクリル酸メチル)等が挙げられる。これらのゴム質重合体(a)は、1種または2種以上の混合物で使用される。これらのゴム質重合体(a)のなかでも、ポリブタジエン、ポリ(ブタジエン−スチレン)、ポリ(ブタジエン−アクリロニトリル)、およびエチレン−プロピレンラバーが、いずれも耐衝撃性の点で好ましく用いられる。

本発明におけるグラフト共重合体(A)に用いられるゴム質重合体(a)には特に制限はないが、ジエン系ゴム、アクリル系ゴム、エチレン系ゴム等が使用できる。具体例として、ポリブタジエン、ポリ(ブタジエン−スチレン)、ポリ(ブタジエン−アクリロニトリル)、ポリイソプレン、ポリ(ブタジエン−アクリル酸ブチル)、ポリ(ブタジエン−メタクリル酸メチル)、ポリ(アクリル酸ブチル−メタクリル酸メチル)、ポリ(ブタジエン−アクリル酸エチル)、エチレン−プロピレンラバー、エチレン−プロピレン−ジエンラバー、ポリ(エチレン−イソプレン)、およびポリ(エチレン−アクリル酸メチル)等が挙げられる。これらのゴム質重合体(a)は、1種または2種以上の混合物で使用される。これらのゴム質重合体(a)のなかでも、ポリブタジエン、ポリ(ブタジエン−スチレン)、ポリ(ブタジエン−アクリロニトリル)、およびエチレン−プロピレンラバーが、いずれも耐衝撃性の点で好ましく用いられる。

本発明におけるグラフト共重合体(A)を構成するゴム質重合体(a)の重量平均粒子径には特に制限はないが、0.1〜0.5μmの範囲であることが好ましい。この範囲であれば、得られる難燃性熱可塑性樹脂組成物は衝撃強度と成形性のバランスが良好なものとなる。

本発明におけるグラフト共重合体(A)およびビニル系(共)重合体(B)に用いられる芳香族ビニル系単量体(b)には特に制限はないが、具体例として、スチレン、α−メチルスチレン、オルソメチルスチレン、パラメチルスチレン、パラ−t−ブチルスチレンおよびハロゲン化スチレン等が挙げられ、1種または2種以上用いることができる。なかでも、スチレンおよびα−メチルスチレンが、機械特性、生産性、経済性などのバランスの点で好ましく、特に好ましくはスチレンである。

本発明におけるグラフト共重合体(A)およびビニル系(共)重合体(B)に用いるシアン化ビニル系単量体(c)は特に制限はないが、具体例として、アクリロニトリル及びメタクリロニトリル等が挙げられ、1種または2種以上用いることができる。なかでもアクリロニトリルが耐衝撃性の点で好ましい。

本発明におけるグラフト共重合体(A)およびビニル系(共)重合体(B)に用いられる共重合可能なその他のビニル系単量体(d)には特に制限はないが、具体例として、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸クロロメチルおよび(メタ)アクリル酸2−クロロエチル等の炭素数1〜6のアルキル基または置換アルキル基を持つアクリル酸エステルおよび/またはメタクリル酸エステル、N−メチルマレイミド、N−シクロヘキシルマレイミド、N−フェニルマレイミド等のマレイミド化合物、マレイン酸等の不飽和ジカルボン酸、無水マレイン酸等の不飽和ジカルボン酸無水物およびアクリルアミド等の不飽和アミド化合物に代表される共重合可能なビニル化合物等を挙げることができ、これらは単独ないし2種以上を用いることができる。

グラフト共重合体(A)に用いる単量体組成は、芳香族ビニル系単量体(b)10〜90重量%を含むことが好ましい。より好ましくは20〜80重量%である。また、グラフト共重合体(A)は、シアン化ビニル系単量体(c)を、必要に応じて、0〜50重量%、好ましくは0〜40重量%含むことができる。さらに、グラフト共重合体は、必要に応じて、その他の共重合可能なビニル系単量体(d)0〜90重量%、好ましくは0〜80重量%を含むことができる。かかる組成においては、成形性よび耐衝撃性がバランスのとれたものとなり好ましい。

また、グラフト共重合体(A)におけるゴム質重合体(a)の含有量は特に制限はないが、20〜80重量部が好ましい。20重量部未満では得られる難燃性熱可塑性樹脂組成物の衝撃強度が低下し、80重量部を越えると溶融粘度が上昇して成形性が悪くなるため好ましくない。さらに好ましくは35重量部〜60重量部である。なお、グラフト共重合体(A)に配合された単量体混合物は、そのすべてが、ゴム質重合体(a)と結合してグラフト化している必要はなく、単量体混合物の単量体同士で結合し、グラフト化していない重合体として含まれていても良い。しかし、グラフト率は好ましくは、10〜100%、特に好ましいのは20〜50%である。

本発明におけるビニル系(共)重合体(B)を構成する芳香族ビニル系単量体(b)、シアン化ビニル系単量体(c)、および必要に応じて共重合可能なその他のビニル系単量体(d)の組成には特に制限はないが、成形性と耐衝撃性とのバランスをとる点で、好ましくは芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%、および共重合可能なその他のビニル系単量体(d)0〜90重量%である。さらに好ましくは芳香族ビニル系単量体(b)20〜80重量%、シアン化ビニル系単量体(c)0〜40重量%、および共重合可能なその他のビニル系単量体(d)0〜80重量%である。

本発明におけるビニル系(共)重合体(B)の還元粘度(ηsp/c)は特に制限はないが、0.1〜0.8dl/gがの範囲が好ましい。これ以外の場合には、耐衝撃性が低下し、或いは溶融粘度が上昇して成形性が悪くなりやすい。さらに好ましくは0.3〜0.7dl/gの範囲である。

なおビニル系(共)重合体(B)は複数種類用いることが出来る。

本発明におけるグラフト共重合体(A)およびビニル系(共)重合体(B)の製造方法については特に制限はなく、塊状重合、溶液重合、懸濁重合および乳化重合等のいずれでもよい。単量体の仕込み方法にも特に制限はなく、初期一括仕込み、単量体の一部または全てを連続仕込み、あるいは単量体の一部または全てを分割仕込みのいずれの方法を用いてもよい。

本発明の熱可塑性樹脂(I)を構成するグラフト共重合体(A)とビニル系(共)重合体(B)との混合比は、グラフト共重合体(A)10〜60重量部、ビニル系(共)重合体(B)40〜90重量部の割合である。グラフト共重合体(A)が10重量部未満もしくはビニル系(共)重合体(B)が90重量部を越えると、衝撃強度が低下する。また、グラフト共重合体(A)が60重量部を越えると溶融粘度が上昇して成形性が悪くなる。好ましくはグラフト共重合体(A)20〜50重量部、ビニル系(共)重合体(B)50〜80重量部の割合である。

本発明で使用する難燃剤である芳香族リン酸エステル化合物(II)とは、上記式(1)で表されるものである。

まず、前記式(1)で表される難燃剤の構造について説明する。

前記式(1)の式中、R1〜R8は同一または相異なる水素または炭素数1〜5のアルキル基を表す。

ここで炭素数1〜5のアルキル基の具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、sec−ブチル基、tert−ブチル基、n−イソプロピル、ネオペンチル、tert−ペンチル基、2−イソプロピル、ネオペンチル、tert−ペンチル基、3−イソプロピル、ネオペンチル、tert−ペンチル基、ネオイソプロピル、ネオペンチル、tert−ペンチル基などが挙げられるが、水素、メチル基、エチル基が好ましく、とりわけ水素が好ましい。

また、Ar1、Ar2、Ar3、Ar4は同一または相異なるフェニル基あるいはハロゲンを含有しない有機残基で置換されたフェニル基を表す。具体例としては、フェニル基、トリル基、キシリル基、クメニル基、メシチル基、ナフチル基、インデニル基、アントリル基などが挙げられるが、フェニル基、トリル基、キシリル基、クメニル基、ナフチル基が好ましく、特にフェニル基、トリル基、キシリル基が好ましい。

また、式中のYは直接結合、O、S、SO2、C(CH3)2、CH2、CHPhを表し、Phはフェニル基を表す。

また、nは0以上の整数である。また、k、mはそれぞれ0以上2以下の整数であり、かつk+mは、0以上2以下の整数であるが、好ましくはk、mはそれぞれ0以上1以下の整数、特に好ましくはk、mはそれぞれ1である。

芳香族りん酸エステル化合物(II)の含有量は、グラフト共重合体(A)およびビニル系共重合体(B)の合計100重量部に対して1〜30重量部が好ましく、より好ましくは3〜20重量部である。芳香族りん酸エステル化合物(II)の含有量が1重量部未満では難燃性が不十分であり、30重量部を越えると得られる難燃性熱可塑性樹脂の耐衝撃性が低下する。

本発明のポリリン酸アンモニウム(III)は、下記一般式(2)で表される化合物であり、分岐したものや末端の一部が他の基によって置換されたものも使用できる。さらに望ましくは、リン含有量が25〜32重量%程度の化合物であり、例えば、ヘキストジャパン(株)製“hostaflameAP422”あるいは住友化学工業(株)製“スミセーフP”などとして市販されているものなどを用いることができる。

一般式(2)中、nはポリリン酸アンモニウムの重合度を表し、その値は通常1〜5,000、好ましくは3〜2,000、特に好ましくは5〜1,000である。

また、本発明は上記ポリリン酸アンモニウム(III)をメラミン、ベンゾグアナミン化合物などのトリアジン誘導体で表面処理した変性ポリリン酸アンモニウム、例えば、チッソ(株)製“terrajuC60”などとして市販されているものも含むことができる。ポリリン酸アンモニウムの平均粒子径は特に制限されないが、難燃性の点から、50μm以下、特に好ましくは20μm以下である。

上記ポリリン酸アンモニウム(III)の含有量は、グラフト共重合体(A)およびビニル系共重合体(B)の合計100重量部に対して1〜30重量部が好ましく、より好ましくは3〜20重量部である。ポリリン酸アンモニウム(III)の含有量が1重量部未満では得られる難燃性熱可塑性樹脂組成物の難燃性不十分であり、30重量部を超えるものは耐衝撃性が低下する。

また、本発明において芳香族リン酸エステル化合物(II)とポリリン酸アンモニウム(III)の添加量は、その重量比{(II)/(III)}が1以上である。重量比が1未満では、得られる難燃性熱可塑性樹脂組成物の難燃性が低下する。

本発明におけるポリアミドエラストマー(IV)としては、例えば炭素数が6以上のポリアミド形成成分(a)、ポリ(アルキレンオキシド)グリコール(b)との反応によるグラフトまたはブロック共重合体が挙げられる。ここで、炭素数が6以上のアミド形成成分(a)としては、具体的には、ω−アミノカプロン酸、ω−アミノエナント酸、ω−アミノカプリル酸、ω−アミノペルゴン酸、ω−アミノカプリン酸、11−アミノウンデカン酸、12−アミノドデカン酸等のアミノカルボン酸、あるいはカプロラクタム、エナントラクタム、カプリルラクタム、ラウロラクタム等のラクタム、ヘキサメチレンジアミン−アジピン酸塩、ヘキサメチレンジアミン−セバシン酸塩、ヘキサメチレンジアミン−イソフタル酸塩等のナイロン塩が挙げられる。ポリ(アルキレンオキシド)グリコール(b)の例としては、ポリエチレンオキシドグリコール、ポリ(1,2−プロピレンオキシド)グリコール、ポリ(1,3−プロピレンオキシド)グリコール、ポリ(テトラメチレンオキシド)グリコール、ポリ(ヘキサメチレンオキシド)グリコール、エチレンオキシドとプロピレンオキシドのブロックまたはランダム共重合体、エチレンオキシドとテトラヒドロフランのブロックまたはランダム共重合体等が用いられる。ポリ(アルキレンオキシド)グリコールの数平均分子量は、200〜6000の範囲であることが、重合性および剛性の点で好ましく、300〜4000がより好ましい。また、必要に応じて、(b)成分の両末端をアミノ化またはカルボキシル化してもよい。

本発明のポリアミドエラストマー(IV)における炭素数が6以上のポリアミド形成成分(a)とポリ(アルキレンオキシド)グリコール成分(b)との結合は、通常エステル結合、アミド結合であるが、特にこれらのみに限定されない。また、ジカルボン酸(c)、ジアミン(d)等の第3成分を両成分の反応成分として用いることも可能であり、この場合のジカルボン酸成分(c)としては、炭素数4〜20のテレフタル酸、イソフタル酸、フタル酸、ナフタレン−2,7−ジカルボン酸、ジフェニル−4,4’−ジカルボン酸、ジフェノキシエタンジカルボン酸、3−スルホイソフタル酸ナトリウムのような芳香族ジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、ジシクロヘキシル−4,4’−ジカルボン酸のような脂環族ジカルボン酸、コハク酸、シュウ酸、アジピン酸、セバシン酸、ドデカンジ酸のような脂肪族ジカルボン酸が挙げられ、特に1,4−シクロヘキサンジカルボン酸、アジピン酸、セバシン酸、ドデカンジ酸が、重合性、色調、物性の点から好ましい。一方、ジアミン成分(d)としては、芳香族、脂環族、脂肪族のジアミンが用いられ、なかでも脂肪族ジアミンのヘキサメチレンジアミンが、上記同様、重合性、色調、物性の点から好ましい。

ポリアミドエラストマー(IV)の重合方法に関しては特に限定されず、例えばアミノカルボン酸またはラクタム(a)とジカルボン酸(c)を等モル比で反応させて、両末端がカルボン酸基のポリアミドプレポリマーを作り、これにポリ(アルキレンオキシド)グリコール(b)を真空下に反応させる方法や、上記 (a)、(b)、(c)の各化合物を反応槽に仕込み、水の存在下または非存在下に高温で加圧反応させることにより、カルボン酸末端のポリアミドプレポリマーを生成させ、その後、常圧または減圧下で重合を進める方法、あるいは、上記(a)、(b)、(c)の化合物を同時に反応槽に仕込み、溶融重合した後、高真空下で一挙に重合を進める方法などの公知の方法を採用することができる。

ポリアミドエラストマー(IV)の含有量は、ビニル系共重合体(A)およびグラフト共重合体(B)の合計100重量部に対し、耐薬品性、帯電防止性、剛性および成形加工性とのバランスの点から3〜30重量部が好ましく、より好ましくは5〜20重量部である。ポリアミドエラストマー(IV)の含有量が3重量部未満では、得られる難燃性熱可塑性樹脂組成の帯電防止性が不十分であり、30重量部を超えると剛性および難燃性が低下する。

本発明における変性ビニル系共重合体(IV)とは、2種以上のビニル系単量体を共重合して得られる構造を有し、分子鎖中にカルボキシル基、エポキシ基、アミノ基、アミド基の少なくとも1種の官能基を有するものである。これらの官能基の含有量としては、特に限定はないが、0.1〜20重量%が好ましく、より好ましくは0.1〜15重量%である。0.1重量%未満では耐衝撃向上効果が十分でなく、また、20重量%を越えると変性ビニル系重合体の製造が困難になったり、自己反応によるゲル化が発生することがある。変性ビニル系共重合体(IV)中にカルボキシル基、エポキシ基、アミノ基、アミド基よりなる群から選ばれた少なくとも1種の官能基を導入する方法については、特に制限されないが、通常、上記官能基を有するビニル系単量体を共重合する方法、上記官能基を有する重合開始剤または連鎖移動剤を用いて所定のビニル系単量体を共重合する方法などが例示できる。

上記官能基を有するビニル系単量体、重合開始剤および連鎖移動剤の具体例は以下の通りである。ビニル系単量体の例としては、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸またはイタコン酸等のカルボキシル基を有する単量体、アクリル酸グリシジル、メタクリル酸グリシジルまたはイタコン酸グリシジル等のエポキシ基を有する単量体、アクリル酸アミノエチル、メタクリル酸エチルアミノプロピル、メタクリル酸フェニルアミノエチル等の(メタ)アクリル酸のアミノアルキルエステル誘導体類、N−アセチルビニルアミン等のビニルアミン誘導体類、メタアリルアミン等のアリルアミン誘導体またはアミノスチレン等のアミノ基を有する単量体、およびアクリルアミド、N−メチルメタクリルアミド等のアミド基を有する単量体が挙げられる。

重合開始剤の例としては、γ,γ´−アゾビス(γ−シアノバレイン酸)または過酸化サクシン酸等のカルボキシル基を有する開始剤や、α, α´−アゾビス(γ−アミノ−α, γ−ジバレロニトリル)またはp−アミノベンゾイルパーオキサイド等のアミノ基を有する開始剤が挙げられる。

連鎖移動剤の例としては、メルカプトプロピオン、4−メルカプト安息香酸またはチオグリコール酸等のカルボキシル基を有する連鎖移動剤やメルカプトメチルアミン、N−(β−メルカプトエチル)−N−メチルアミン、ビス−(4−アミノフェニル)ジスルフィドまたはメルカプトアニリン等のアミノ基を有する連鎖移動剤が挙げられる。

変性ビニル系共重合体(IV)を共重合する際の重合方法については特に制限されないが、懸濁重合、塊状重合、乳化重合、溶液重合等の方法が好ましい。

この変性ビニル系共重合体(IV)の還元粘度は、成形加工性および耐衝撃性の点から、0.2dl/g〜1.5dl/gの範囲が好ましい。より好ましくは0.4dl/g〜1.0dl/gの範囲である。変性ビニル共重合体(IV)の還元粘度が0.2dl/g未満であると、得られる熱可塑性樹脂組成物の耐衝撃性向上効果が十分でないことがあり、また1.5dl/gを超えると成形加工性が低下することがある。

変性ビニル系共重合体(IV)の含有量は、機械的強度と成形加工性とのバランスの点から、0.1〜15重量部の範囲が好ましく、より好ましくは1.0〜10重量部の範囲である。変性ビニル系共重合体(IV)の含有量が0.1重量部未満であると、得られる難燃性熱可塑性樹脂樹脂組成物の耐衝撃性向上効果が十分発揮されず、15重量部を超えると、難燃性および成型加工性が低下する傾向にある。

本発明の難燃性熱可塑性樹脂組成物の製造方法に関しては特に制限はなく、熱可塑性樹脂(I)、芳香族リン酸エステル化合物(II)、ポリリン酸アンモニウム(III)、ポリアミドエラストマー(IV)および変性ビニル系共重合体(V)を、例えばバンバリミキサー、ロール、エクストルーダー、ニーダー等で溶融混練することによって製造することができる。

なお本発明の難燃性熱可塑性樹脂組成物には、本発明の目的を損なわない範囲で、各種の熱可塑性樹脂やエラストマー類を配合することにより、成形用樹脂組成物として性能をさらに改良することができる。

また、本発明の難燃性熱可塑性樹脂組成物には、必要に応じてヒンダードフェノール系、含硫黄化合物系、含リン有機化合物系等の酸化防止剤、フェノール系、アクリレート系等の熱安定剤、ベンゾトリアゾール系、ベンソフェノン系、サクシレート系等の紫外線吸収剤、有機ニッケル系、ヒンダードアミン系等の光安定剤等の各種安定剤、高級脂肪酸の金属塩類、高級脂肪酸アミド類等の滑剤、フタル酸エステル類、リン酸エステル類等の可塑剤、ハロゲン系、リン系(赤燐、リン酸エステル等)等の難燃剤、三酸化アンチモン、五酸化アンチモン等の難燃助剤、カーボンブラック、顔料および染料等を添加することもできる。

さらに、本発明の難燃性熱可塑性樹脂組成物には、各種の補強剤や充填剤を添加することもできる。

上記によって得られた難燃性、耐衝撃性、成形加工性および帯電防止性に優れる難燃性熱可塑性樹脂組成物は、射出成形、押出成形、ブロー成形、真空成形、圧縮成形および、ガスアシスト成形等の現在熱可塑性樹脂の成形に用いられる公知の方法によって成形することができ、特に制限されるものではない。

本発明の難燃性熱可塑性樹脂組成物は難燃性だけでなく、耐衝撃性、成形加工性および帯電防止性に優れた特徴を生かして、電気・電子部品、OA機器、家電機器、雑貨製品などのハウジングおよびそれらの部品類として好適に使用することができる。

本発明をさらに具体的に説明するために、以下、実施例および比較例を挙げて説明するが、これをもって本発明を制限するものではない。なお、実施例および比較例中、特にことわりのない限り「部」および「%」で表示したものは、それぞれ重量部および重量%を表したものである。

まず、難燃性熱可塑性樹脂組成物の特性の分析方法を下記する。

(1)重量平均ゴム粒子径

「ラバーエイジ第88巻484〜490頁(Rubber Age Vol.88 p.484〜490(1960)by E.Schmidt,P.H.Biddison)」記載のアルギン酸ナトリウム法によって求めた。すなわち、アルギン酸ナトリウムの濃度によりクリーム化するポリブタジエン粒子径が異なることを利用して、クリーム化した重量割合とアルギン酸ナトリウム濃度の累積重量分率より累積重量分率50%の粒子径を求めた。

「ラバーエイジ第88巻484〜490頁(Rubber Age Vol.88 p.484〜490(1960)by E.Schmidt,P.H.Biddison)」記載のアルギン酸ナトリウム法によって求めた。すなわち、アルギン酸ナトリウムの濃度によりクリーム化するポリブタジエン粒子径が異なることを利用して、クリーム化した重量割合とアルギン酸ナトリウム濃度の累積重量分率より累積重量分率50%の粒子径を求めた。

(2)グラフト率

グラフト共重合体の所定量(m)にアセトンを加えて3時間還流し、この溶液を8800回転/分(10000G)で40分間遠心分離した後、不溶分を濾取し、この不溶分を60℃で5時間減圧乾燥して、重量(n)を測定した。グラフト率は、下記式より算出した。

グラフト共重合体の所定量(m)にアセトンを加えて3時間還流し、この溶液を8800回転/分(10000G)で40分間遠心分離した後、不溶分を濾取し、この不溶分を60℃で5時間減圧乾燥して、重量(n)を測定した。グラフト率は、下記式より算出した。

グラフト率(%)={[(n)−(m)×L]/[(m)×L]}×100

ここで、Lはグラフト共重合体のゴム含有量である。

ここで、Lはグラフト共重合体のゴム含有量である。

(3)還元粘度ηsp/c

サンプル1gにアセトン200mlを加えて3時間還流し、この溶液を8800回転/分(10000G)で40分間遠心分離した後、不溶分を濾過した。濾液をロータリーエバポレーターで濃縮し、析出物(アセトン可溶分)を60℃で5時間減圧乾燥後、0.4g/100ml(メチルエチルケトン、30℃)に調整し、ウベローデ粘度計を用い、ηsp/cを測定した。

サンプル1gにアセトン200mlを加えて3時間還流し、この溶液を8800回転/分(10000G)で40分間遠心分離した後、不溶分を濾過した。濾液をロータリーエバポレーターで濃縮し、析出物(アセトン可溶分)を60℃で5時間減圧乾燥後、0.4g/100ml(メチルエチルケトン、30℃)に調整し、ウベローデ粘度計を用い、ηsp/cを測定した。

(4)難燃性

射出成形により得た1.5mm厚の難燃性評価用試験片について、UL94に定められている評価基準に従い難燃性を評価した。難燃性レベルはV−0、V−1、V−2、HBの順に低下する。

射出成形により得た1.5mm厚の難燃性評価用試験片について、UL94に定められている評価基準に従い難燃性を評価した。難燃性レベルはV−0、V−1、V−2、HBの順に低下する。

(5)アイゾット衝撃強度

ASTM D256の規定に準拠し、12.7mmノッチ付き、23℃の条件で測定した。

ASTM D256の規定に準拠し、12.7mmノッチ付き、23℃の条件で測定した。

(6)メルトフローレート

ISO 1133(温度:220℃、荷重:98N)に従いメルトフローレートを評価した。

ISO 1133(温度:220℃、荷重:98N)に従いメルトフローレートを評価した。

(7)帯電圧(静電気消散性能)、帯電圧減衰半減期

80℃熱風乾燥忌中で3時間乾燥した樹脂組成物のペレットを、シリンダー温度230℃に設定した東芝(株)製IS−50A成形機内に充填し、射出成形により得た角板成形品(40mm(W)×50mm(L)×3mm(t))にてスタティックオネストメーター(宍戸製)で測定した。成形品と印加電極の距離を15mm、検出電極との距離を10mmとし、8kVの電圧を1分間印加し、その時の帯電圧を読みとった。帯電圧減衰半減期は、印加を止め、帯電圧が半減するまでの時間を読みとった。帯電圧が低く、かつ帯電圧減衰半減期が短いほど静電気消散性能に優れていると言える。

80℃熱風乾燥忌中で3時間乾燥した樹脂組成物のペレットを、シリンダー温度230℃に設定した東芝(株)製IS−50A成形機内に充填し、射出成形により得た角板成形品(40mm(W)×50mm(L)×3mm(t))にてスタティックオネストメーター(宍戸製)で測定した。成形品と印加電極の距離を15mm、検出電極との距離を10mmとし、8kVの電圧を1分間印加し、その時の帯電圧を読みとった。帯電圧減衰半減期は、印加を止め、帯電圧が半減するまでの時間を読みとった。帯電圧が低く、かつ帯電圧減衰半減期が短いほど静電気消散性能に優れていると言える。

[参考例1] グラフト共重合体(A)の製造方法

窒素置換した反応器に、純水120部、ブドウ糖0.5部、ピロリン酸ナトリウム0.5部、硫酸第一鉄0.005部およびポリブタジエンラテックス(ゴム粒子径0.3μm、ゲル含有率85%)60部(固形分換算)を仕込み、攪拌しながら反応器内の温度を65℃に昇温した。内温が65℃に達した時点で単量体混合物(スチレン30部およびアクリロニトリル10部)およびt−ドデシルメルカプタン0.3部からなる混合物を5時間かけて連続滴下した。単量体と同時並行で、クメンハイドロパーオキサイド0.25部、オレイン酸カリウム2.5部および純水25部からなる水溶液を7時間かけて連続滴下し、単量体の反応を完結させた。

窒素置換した反応器に、純水120部、ブドウ糖0.5部、ピロリン酸ナトリウム0.5部、硫酸第一鉄0.005部およびポリブタジエンラテックス(ゴム粒子径0.3μm、ゲル含有率85%)60部(固形分換算)を仕込み、攪拌しながら反応器内の温度を65℃に昇温した。内温が65℃に達した時点で単量体混合物(スチレン30部およびアクリロニトリル10部)およびt−ドデシルメルカプタン0.3部からなる混合物を5時間かけて連続滴下した。単量体と同時並行で、クメンハイドロパーオキサイド0.25部、オレイン酸カリウム2.5部および純水25部からなる水溶液を7時間かけて連続滴下し、単量体の反応を完結させた。

得られたスチレン系共重合体ラテックスは硫酸で凝固し、苛性ソーダで中和した後、洗浄・濾過・乾燥してグラフト共重合体A−1を得た。このスチレン系グラフト共重合体A−1のグラフト率は35%、樹脂成分のηsp/cは0.35dl/gであった。

[参考例2] ビニル系(共)重合体(B)の製造方法

容量が20リットルで、バッフルおよびファウドラ型攪拌翼を備えたステンレス製オートクレーブに、メタクリル酸メチル20重量%、アクリルアミド80重量%からなる共重合体0.05部をイオン交換水165部に溶解した溶液を添加したのち、400r.p.mで攪拌しながら系内を窒素ガスで置換した。

容量が20リットルで、バッフルおよびファウドラ型攪拌翼を備えたステンレス製オートクレーブに、メタクリル酸メチル20重量%、アクリルアミド80重量%からなる共重合体0.05部をイオン交換水165部に溶解した溶液を添加したのち、400r.p.mで攪拌しながら系内を窒素ガスで置換した。

次に、アクリロニトリル30部、スチレン5部、t−ドデシルメルカプタン0.46部、2,2’−アゾビス(2,4−ジメチルバレロニトリル)0.39部および2,2’−アゾビスイソブチルニトリル0.05部の単量体混合物を添加し、58℃に昇温し重合を開始した。重合開始から15分が経過した後、オートクレーブ上部に備え付けた供給ポンプからスチレン65部を110分かけて添加した。 この間、反応温度は65℃まで昇温した。スチレンの反応系への添加を終了した後、50分かけて100℃まで昇温した。以降は通常の方法に従って、反応系を冷却、ポリマーの分離、洗浄、乾燥を行い、ビニル系(共)重合体B−1を得た。このビニル系(共)重合体B−1のηsp/cは0.53dl/gであった。

[参考例3] 芳香族りん酸エステル化合物(II)

<II−1>“PX−200”(大八化学工業(株)製)

<II−1>“PX−200”(大八化学工業(株)製)

[参考例4] ポリリン酸アンモニウム(III)

<III−1> ポリリン酸アンモニウム“terrajuC60”(チッソ(株)製)

<III−1> ポリリン酸アンモニウム“terrajuC60”(チッソ(株)製)

[参考例5] ポリアミドエラストマー(IV)

カプロラクタム40.0部、数平均分子量1000のポリエチレングリコール53.1部およびテレフタル酸9.2部を“イルガノックス1098”(酸化防止剤)0.2部および三酸化アンチモン触媒0.1部とともにヘリカルリボン撹拌翼を備えた反応容器に仕込み、窒素置換して260℃で1時間加熱撹拌して透明な均一溶液とした後、260℃、0.5mmHg以下の条件で4時間重合し、粘調で透明なポリマーを得た。得られたポリマーをストランド状に吐出させ、カットしてペレット上のポリエーテルエステルアミドIV−1を得た。

カプロラクタム40.0部、数平均分子量1000のポリエチレングリコール53.1部およびテレフタル酸9.2部を“イルガノックス1098”(酸化防止剤)0.2部および三酸化アンチモン触媒0.1部とともにヘリカルリボン撹拌翼を備えた反応容器に仕込み、窒素置換して260℃で1時間加熱撹拌して透明な均一溶液とした後、260℃、0.5mmHg以下の条件で4時間重合し、粘調で透明なポリマーを得た。得られたポリマーをストランド状に吐出させ、カットしてペレット上のポリエーテルエステルアミドIV−1を得た。

[参考例6]変性ビニル系共重合体(V)

スチレン70部、アクリロニトリル25部、メタクリル酸5部を懸濁重合して、ビーズ状の変性ビニル系共重合体IV−1を得た。該変性ビニル系共重合体の還元粘度は0.55dl/gであった。

スチレン70部、アクリロニトリル25部、メタクリル酸5部を懸濁重合して、ビーズ状の変性ビニル系共重合体IV−1を得た。該変性ビニル系共重合体の還元粘度は0.55dl/gであった。

[実施例1〜7]

参考例で示した、グラフト共重合体(A)、ビニル系(共)重合体(B)、芳香族リン酸エステル化合物(II)、ポリリン酸アンモニウム(III)、ポリアミドエラストマー(IV)および変性ビニル系共重合体(V) をそれぞれ表1に示した配合比で配合し、ベント付30mmφ2軸押出機((株)池貝製PCM−30)を使用して溶融混練、押出しを行うことによって、ペレット状の難燃性熱可塑性樹脂組成物を製造した。次いで、射出成形機を用い、シリンダー温度230℃、金型温度60℃で試験片を成形した。試験片は、上記条件で物性を測定し、結果を表1に併せて示した。

参考例で示した、グラフト共重合体(A)、ビニル系(共)重合体(B)、芳香族リン酸エステル化合物(II)、ポリリン酸アンモニウム(III)、ポリアミドエラストマー(IV)および変性ビニル系共重合体(V) をそれぞれ表1に示した配合比で配合し、ベント付30mmφ2軸押出機((株)池貝製PCM−30)を使用して溶融混練、押出しを行うことによって、ペレット状の難燃性熱可塑性樹脂組成物を製造した。次いで、射出成形機を用い、シリンダー温度230℃、金型温度60℃で試験片を成形した。試験片は、上記条件で物性を測定し、結果を表1に併せて示した。

[比較例1〜9]

参考例で示したグラフト共重合体(A)、ビニル系(共)重合体(B)、芳香族リン酸エステル化合物(II)、ポリリン酸アンモニウム(III)、ポリアミドエラストマー(IV)および変性ビニル系共重合体(V) を、それぞれ表1に示した配合比で混合し、実施例と同様の方法で成形して得られた試験片について、各物性を測定し、その測定結果を表1に併せて示した。

参考例で示したグラフト共重合体(A)、ビニル系(共)重合体(B)、芳香族リン酸エステル化合物(II)、ポリリン酸アンモニウム(III)、ポリアミドエラストマー(IV)および変性ビニル系共重合体(V) を、それぞれ表1に示した配合比で混合し、実施例と同様の方法で成形して得られた試験片について、各物性を測定し、その測定結果を表1に併せて示した。

表1の結果から次のことが明らかである。本発明の難燃性熱可塑性樹脂組成物(実施例1〜7)は、いずれも難燃性、耐衝撃性、成形加工性および帯電防止性に優れていた。

ビニル系(共)重合体(B)の配合量が90重量部を越えるもの(比較例1)は、耐衝撃性が劣り、好ましくない。一方、グラフト共重合体(A)の配合量が60重量部を超えるもの(比較例2)は成形加工性および難燃性に劣り好ましくない。芳香族リン酸エステル化合物(II)およびポリリン酸アンモニウム(III)の添加量が1重量部未満のもの(比較例3)は難燃性に劣り、30重量部を越えるもの(比較例4)は、耐衝撃性に劣り好ましくない。芳香族リン酸エステル化合物(II)とポリリン酸アンモニウム(III)の重量比{(II)/(III)}が1未満のもの(比較例5)は、難燃性に劣り好ましくない。

ポリアミドエラストマー(IV) が3重量部未満のもの(比較例6)は得られた成形品の帯電防止性に劣り、30重量部を越えるもの(比較例7)は難燃性に劣り好ましくない。 変性ビニル系共重合体(V) が0.1重量部未満のもの(比較例8)は得られた成形品の耐衝撃性に劣り、15重量部を越えるもの(比較例9)は難燃性に劣り好ましくない。

本発明の難燃性、耐衝撃性、成形加工性および帯電防止性に優れる難燃性熱可塑性樹脂組成物は、射出成形、ブロー成形、真空成形、圧縮成型およびガスアシスト成形等の現在熱可塑性樹脂の成形に用いられる公知の方法によって成型することができ、得られる成形品は、その優れた特徴を生かして、電気・電子部品、OA機器、家電機器、雑貨製品などのハウジングおよびそれらの部品類に適している。

Claims (7)

- ゴム質重合体(a)に対し、芳香族ビニル系単量体(b)、シアン化ビニル系単量体(c)および共重合可能なその他のビニル系単量体(d)から選ばれた1種類以上の単量体をグラフト共重合せしめたグラフト共重合体(A)と、芳香族ビニル系単量体(b)、シアン化ビニル系単量体(c)および共重合可能なその他のビニル系単量体(d)から選ばれた1種以上の単量体からなるビニル系(共)重合体(B)とを、重量比で(A):(B)=10:90〜60:40の割合で含む熱可塑性樹脂組成物(I)100重量部に対し、下記一般式(1)で表される芳香族リン酸エステル化合物(II) 1〜30重量部とポリリン酸アンモニウム(III)1〜30重量部(ただし、(II)と(III)の重量比{(II)/(III)}が1以上)、ポリアミドエラストマー(IV)3〜30重量部、およびさらにカルボキシル基、エポキシ基、アミノ基およびアミド基からなる群から選ばれた少なくとも一種類以上の官能基を有する変性ビニル系共重合体(V)0.1〜15重量部を含有してなる難燃性熱可塑性樹脂組成物。

- 前記ゴム質重合体(a)の重量平均粒子径が0.1〜0.5μmであり、かつ、グラフト共重合体(A)を構成するゴム質重合体(a)と単量体との重量比が20:80〜80:20の割合である請求項1に記載の難燃性熱可塑性樹脂組成物。

- 前記グラフト共重合体(A)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものである請求項1または2に記載の難燃性熱可塑性樹脂組成物。

- 前記ビニル系(共)重合体(B)を構成する単量体組成が、芳香族ビニル系単量体(b)10〜90重量%、シアン化ビニル系単量体(c)0〜50重量%およびその他の共重合可能なビニル系単量体(d)0〜90重量%からなるものである請求項1〜3のいずれか1項に記載の難燃性熱可塑性樹脂組成物。

- 前記ポリアミドエラストマー(IV)が、ポリエーテルエステルアミドである請求項1〜4のいずれか1項に記載の難燃性熱可塑性樹脂組成物。

- 前記変性ビニル系共重合体(V)が、少なくとも芳香族ビニル、シアン化ビニルおよびメタクリル酸とが共重合されてなる共重合体である請求項1〜5のいずれか1項に記載の難燃性熱可塑性樹脂組成物。

- 請求項1〜6のいずれか1項に記載の難燃性熱可塑性樹脂組成物からなる成形品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105698A JP2005290152A (ja) | 2004-03-31 | 2004-03-31 | 難燃性熱可塑性樹脂組成物およびそれからなる成形品 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004105698A JP2005290152A (ja) | 2004-03-31 | 2004-03-31 | 難燃性熱可塑性樹脂組成物およびそれからなる成形品 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005290152A true JP2005290152A (ja) | 2005-10-20 |

Family

ID=35323460

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004105698A Pending JP2005290152A (ja) | 2004-03-31 | 2004-03-31 | 難燃性熱可塑性樹脂組成物およびそれからなる成形品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005290152A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1985661A4 (en) * | 2006-02-13 | 2010-06-23 | Toray Industries | ANTISTATIC THERMOPLASTIC RESIN COMPOSITION AND FORM BODY MANUFACTURED THEREFROM |

| WO2018139494A1 (ja) * | 2017-01-25 | 2018-08-02 | 積水化学工業株式会社 | 熱膨張性耐火シート |

-

2004

- 2004-03-31 JP JP2004105698A patent/JP2005290152A/ja active Pending

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1985661A4 (en) * | 2006-02-13 | 2010-06-23 | Toray Industries | ANTISTATIC THERMOPLASTIC RESIN COMPOSITION AND FORM BODY MANUFACTURED THEREFROM |

| US8093317B2 (en) | 2006-02-13 | 2012-01-10 | Toray Industries, Inc. | Antistatic thermoplastic resin composition and molded article composed thereof |

| WO2018139494A1 (ja) * | 2017-01-25 | 2018-08-02 | 積水化学工業株式会社 | 熱膨張性耐火シート |

| JP2019052308A (ja) * | 2017-01-25 | 2019-04-04 | 積水化学工業株式会社 | 熱膨張性耐火シート |

| JP2021080466A (ja) * | 2017-01-25 | 2021-05-27 | 積水化学工業株式会社 | 熱膨張性耐火シート |

| JP7157187B2 (ja) | 2017-01-25 | 2022-10-19 | 積水化学工業株式会社 | 熱膨張性耐火シート |

| JP2023184538A (ja) * | 2017-01-25 | 2023-12-28 | 積水化学工業株式会社 | 熱膨張性耐火シート |

| JP7656678B2 (ja) | 2017-01-25 | 2025-04-03 | 積水化学工業株式会社 | 熱膨張性耐火シート |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5251123B2 (ja) | 制電性熱可塑性樹脂組成物およびそれからなる成形品 | |

| HK1007319B (en) | Polyether-ester amide and permanently antistatic resin composition | |

| HK1007319A1 (en) | Polyether-ester amide and permanently antistatic resin composition | |

| JPH0812868A (ja) | 熱可塑性樹脂組成物 | |

| JP5364977B2 (ja) | 制電性熱可塑性樹脂組成物および成形品 | |

| JP2007016123A (ja) | 難燃性熱可塑性樹脂組成物およびそれからなる成形品 | |

| JP3376753B2 (ja) | 熱可塑性樹脂組成物 | |

| JP2006169356A (ja) | 難燃性熱可塑性樹脂組成物およびそれからなる成形品。 | |

| JPH01308444A (ja) | 熱可塑性樹脂組成物 | |

| JPH08208972A (ja) | 熱可塑性樹脂組成物 | |

| JP4192357B2 (ja) | 難燃性熱可塑性樹脂組成物 | |

| JP2011184649A (ja) | 熱可塑性樹脂組成物および成形品 | |

| JP2005290152A (ja) | 難燃性熱可塑性樹脂組成物およびそれからなる成形品 | |

| JP2000191877A (ja) | 熱可塑性樹脂組成物 | |

| JP2004067753A (ja) | 熱可塑性樹脂組成物およびそれからなる成形品 | |

| JPH11181213A (ja) | 熱可塑性樹脂組成物 | |

| JPH11181264A (ja) | 熱可塑性樹脂組成物 | |

| JP3663745B2 (ja) | 熱可塑性樹脂組成物 | |

| JP3669361B2 (ja) | 熱可塑性樹脂組成物及びその成形品 | |

| JP2517635B2 (ja) | 熱可塑性樹脂組成物 | |

| JP2669179B2 (ja) | 金属耐蝕性熱可塑性樹脂組成物 | |

| JPH10231416A (ja) | 難燃性樹脂組成物 | |

| JP2002234984A (ja) | 熱可塑性樹脂組成物及びその成形品 | |

| JPH11279394A (ja) | 難燃性熱可塑性樹脂組成物 | |

| JP2005187729A (ja) | 熱可塑性樹脂組成物およびそれからなる成形品 |