JP2004123781A - レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 - Google Patents

レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 Download PDFInfo

- Publication number

- JP2004123781A JP2004123781A JP2002285615A JP2002285615A JP2004123781A JP 2004123781 A JP2004123781 A JP 2004123781A JP 2002285615 A JP2002285615 A JP 2002285615A JP 2002285615 A JP2002285615 A JP 2002285615A JP 2004123781 A JP2004123781 A JP 2004123781A

- Authority

- JP

- Japan

- Prior art keywords

- plywood

- resol

- resin composition

- phenols

- adhesive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Adhesives Or Adhesive Processes (AREA)

- Veneer Processing And Manufacture Of Plywood (AREA)

- Dry Formation Of Fiberboard And The Like (AREA)

- Phenolic Resins Or Amino Resins (AREA)

Abstract

【解決手段】アルカリ触媒存在下、フェノール類中にアルデヒド類を分割添加して多段階で反応させて得られるレゾール型フェノール樹脂を含有することを特徴とするレゾール型フェノール樹脂組成物、これを含有する木材用接着剤、これを用いた合板。

【選択図】 なし。

Description

本発明は、木質材料用接着剤に好適なレゾール型フェノール樹脂組成物(アルカリフェノール樹脂組成物)、該レゾール型フェノール樹脂組成物を含有する木質材料用接着剤、及びこれからなる合板に関するものである。

【0001】

【従来の技術】

合板や各種木質ボードの製造の際にユリア樹脂、ユリアメラミン樹脂、レゾール型フェノール樹脂が用いられる。最近、シックハウス症候群に代表される健康問題から前述樹脂製造時に、尿素、メラミン、フェノール類に対するホルムアルデヒド類の比率(以下モル比と称する)を小さくし、製造した合板や木質ボード類から放出するホルムアルデヒド類を低減する方法が採られている。従来型のフェノール樹脂成型温度は一般に130〜230℃である(合板の場合130〜150℃、パーティクルボードの場合140〜230℃)。合板の製造の際は、単板に接着剤を塗布後冷圧しその後熱圧により合板を完成させるが熱圧プレスで解圧時にパンク現象といわれる接着不良現象が発生することがある。そのため、合板を製造する際は単板の含水率を6重量%以下程度まで乾燥させる、熱圧温度を高くする、熱圧時間を長くする、或いは、接着剤配合時に水の添加を極力減らす等の対策を講じなければならない。これらの問題点を改善すべく、例えば、ホルムアルデヒドとフェノール類のモル比が2.0〜3.0にて第1段階の反応を行った後、第2段階目の反応でフェノール類を添加しホルムアルデヒドとフェノール類のモル比を1.2〜1.8に低下させて得られたレゾール型フェノール樹脂を用いる木材用接着剤が提案されている(例えば、特許文献1参照。)。

【0002】

【特許文献1】

特開平11−124555号公報

【0003】

【発明が解決しようとする課題】

しかし、前記の方法では、上記の問題点は解決されず、これらの問題点を解決するには、接着剤として使用する際に、得られたレゾール型フェノール樹脂水溶液中に、更にアルデヒド類を、固形または水溶液として添加する必要があり、このため硬化に長時間を要するという問題点を有している。(特許文献1に記載の方法では、熱圧時間が120℃で25秒/mm;硬化に必要な熱圧時間で、合板の単位厚さあたりで表す。)また、多量のホルムアルデヒド量が放出される。従って、本発明の課題は、上記の方法に依らない、レゾール型フェノール樹脂組成物、特に接着性に優れ、且つパンクが発生しない木質材料用接着剤、これを用いた合板を提供することにある。

【0004】

【課題を解決するための手段】

本発明者は、上記課題を解決すべく鋭意検討した結果、次の知見を得た。▲1▼フェノール類とアルデヒド類とをアルカリ触媒下で反応させて、レゾール型フェノール樹脂組成物を得る際に、フェノール類の中に、多段階に分けてアルデヒド類を添加して得られるレゾール型フェノール樹脂組成物は、フェノール類にアルデヒド類を一括で仕込んで得られる樹脂よりも硬化性が高い。▲2▼前記の多段階でアルデヒド類を仕込んで得られたレゾール型フェノール樹脂を含有する木質材料用接着剤は、合板類製造時にパンクが発生せずに、得られた合板類の接着性に優れる。

【0005】

本発明は、これらの知見に基づきなされたものである。即ち、本発明は、アルカリ触媒存在下、フェノール類中にアルデヒド類を分割添加して多段階で反応させて得られるレゾール型フェノール樹脂を含有することを特徴とするレゾール型フェノール樹脂組成物を提供する。

【0006】

また、本発明は、前記レゾール型フェノール樹脂組成物を含有する木質材料用接着剤、前記木質材料用接着剤を用いた製造方法、前記木質材料用接着剤を用いてなる合板を提供する。

【0007】

【発明の実施の形態】

前記合板類とは、合板、LVL(Laminated Veneer Lumber)、パーティクルボード、MDF(Medium Density Fiber Board)、OSB(Oriented Strand Board)等の木質ボードを意味する。

【0008】

本発明のレゾール型フェノール樹脂組成物に用いるレゾール型フェノール樹脂樹脂のフェノール類とアルデヒド類の全使用モル比(A)〔全ホルムアルデヒド類〕/〔全フェノール類〕は、得られた樹脂の保存安定性が良好である点から、(A)が1.5以上であることが好ましく、また木質材料からのホルムアルデヒドの放出が少なく、生産環境、材料使用時の環境が良好となる点から(A)が、2.5以下が好ましい。中でも、(A)=1.8〜2.3が特に好ましい。

【0009】

また、本発明で用いられるレゾール型フェノール樹脂組成物は、アルカリ性の反応触媒下で、フェノール類とアルデヒド類とを反応させて得られ、その際に、フェノール類中にアルデヒド類を分割添加して多段階で反応させることが必須である。

【0010】

前記のフェノール類中にアルデヒド類を分割添加して多段階で添加する分割添加の回数は特に限定されないが、反応条件の制御のしやすさから2又は3段階で添加することが好ましく、2段階に分けて添加することが特に好ましい。

【0011】

その際、フェノール類中にアルデヒド類を分割添加して反応させる際に、1段階目の反応のフェノール類とアルデヒド類とのモル比(A1)は、全使用モル比(A)の比が〔(A)〕/〔(A1)〕=1.05〜2.7となるように調整して添加することが好ましい。例えば、(A1)=1.0〜1.8となるように調整し反応を行い、次いで、2段目以降の反応の際に、〔(A)〕/〔(A1)〕=1.1〜2.5となる範囲で調整することが好ましい。この際、フェノール類に対するアルデヒド類とのモル比は、1段目のモル比よりも2段目が高くなるように調整することが必須である。また、3段階以上で反応する際も、前段階よりも次段階が高くなるように設定する。

【0012】

前記フェノール類としては特に限定されないが、例えば、フェノール、クレゾール等の(アルキル)フェノール類、レゾルシノール、カテコール等の芳香族時オール、ビスフェノールA等のビスフェノール類が挙げられる。また、アルデヒド類としてはホルムアルデヒド、パラホルムアルデヒド、アセトアルデヒド等が挙げられる。

【0013】

また、アルカリ性の触媒としては、水酸化ナトリウム、水酸化カルシウム、水酸化カリウム、水酸化バリウム、アンモニア等が挙げられる。これらの中でも、水酸化ナトリウムまたは水酸化カリウムが好ましい。

【0014】

また樹脂自体の速硬化性を改良するためにレゾルシノール、アミノフェノール等の変性剤を一部共縮合した樹脂を併用することができる。変性量は樹脂分重量全体に対して1〜20重量%共縮合することが望ましい。1重量%以下では効果が得られず、20重量%以上では効果は得られるもののコスト高になり好ましくない。

【0015】

また、本発明の木材用接着剤には、必要に応じて、前記のレゾール型フェノール樹脂に加えて、タンニン、リグニン、ポリビニルブチラール、ポリビニルアルコール、ヒドロキシルエチルセルソース等の物質を用いて変性した変性フェノール樹脂を併用してもよい。

【0016】

本発明の木材用接着剤は、前記接着剤用組成物に充填剤を添加して調製する。充填剤としては、例えば、小麦粉、炭酸カルシウム等が挙げられる。充填剤の添加量は、特に限定されないが、前記レゾール型フェノール樹脂と必要に応じて併用される変性フェノール樹脂の合計100重量部(固形分)当たり、それぞれ5〜50重量部が好ましい。また、必要に応じて、水を添加しても良い。

【0017】

次いで、合板類の製造方法について、説明する。前記合板としては、単板に接着剤塗布して積層し、熱プレスして硬化したものを指し、例えば合板、或いはそれ以外のLVL(Laminated Veneer Lumber)等をも含まれる。例えば、単板積層材の製造法としては、含水率を10重量%以下に乾燥した単板両面に、本発明の木材用接着剤(調合糊)を塗布し、所定の枚数を重ね合わせる。次いで、重ね合わせた板を、冷圧して圧締した後、プレスから取り出す。次いで、冷圧によって仮接着した合板を120〜150℃で熱圧によって硬化させる。次いで、耳きり、表面仕上げ、選別、検査等の工程を経て合板を完成させる。なお、本発明の木質材料用接着剤を用いて、合板を製造する場合は、熱圧時間は20秒/mm以下で充分硬化することが可能である。

【0018】

【実施例】

以下、本発明に関して実施例、比較例により説明する。なお、以下に記載の部及び%は、特に断りのない限り重量基準である。

【0019】

製造例1

フェノール1000グラム、40%ホルムアルデヒド水溶液1275グラムを還流装置の付いたフラスコに入れ攪拌を開始、50%水酸化ナトリウム水溶液600グラムを徐々に加えながら80℃迄昇温し2時間反応させて粘度300mPa・sとした。その後40%ホルムアルデヒド水溶液160グラム、イオン交換水600グラムを加え80℃で2時間反応させて水溶性レゾール型フェノール樹脂を得た。得られた水溶性レゾール型フェノール樹脂は不揮発分45%、粘度200mPa・s、pH12.8であった。

【0020】

製造例2

フェノール1000グラム、40%ホルムアルデヒド水溶液797グラムを還流装置の付いたフラスコに入れ攪拌を開始、50%水酸化ナトリウム水溶液300グラムを徐々に加えながら80℃迄昇温し2時間反応させて粘度150mPa・sとした。その後40%ホルムアルデヒド水溶液1196グラム、イオン交換水1600グラムを加え80℃で2時間反応させて水溶性レゾール型フェノール樹脂を得た。得られた水溶性レゾール型フェノール樹脂は不揮発分45%、粘度200mPa・s、pH10.7であった。

【0021】

製造例3

フェノール1000グラム、40%ホルムアルデヒド水溶液1435グラム、イオン交換水600グラムを還流装置の付いたフラスコに入れ攪拌を開始、50%水酸化ナトリウム水溶液600グラムを徐々に加えながら80℃迄昇温し5時間反応させて水溶性レゾール型フェノール樹脂を得た。得られた水溶性レゾール型フェノール樹脂は不揮発分45%、粘度200mPa・s、pH12.8であった。

【0022】

製造例4

予め、フェノール94.1重量部と37%ホルムアルデヒド水溶液210.8部(F/Pモル比:2.6)及び30%水酸化ナトリウム水溶液を65部仕込み、還流条件下でフェノール樹脂の粘度が300mPa・sとなるまで反応させレゾール型フェノール樹脂接着剤を得る。更に、70℃まで冷却後フェノール68.7部(F/Pモル比:1.5)及び30%水酸化ナトリウム水溶液を30部仕込み、85℃にてフェノール樹脂のB型粘度計による25℃での粘度が1000mPa・sとなるまで反応させ水溶性レゾール型フェノール樹脂を得た。その後、50%ホルムアルデヒド水溶液を15部添加し、更に、水でレゾール型フェノール樹脂水溶液で25℃での粘度を200mPa・sに調整した。(不揮発分50%)

【0023】

実施例1

製造例1で得られた樹脂100部に硬化促進剤として炭酸ナトリウム、充填剤として炭酸カルシウム、小麦粉、水を表1のとおり配合して実施例の調合糊(粘度25dPa・S/25℃)を調製した。調合糊を使用してカラマツ材から作ったロータリー単板、サイズ30cm×30cmで3.0mm厚の糊芯単板、2.1mm厚の原板及び原中板単板(それぞれ含水率6%)を使用し、該糊芯単板に該調合糊を片面に19g、裏面に同量を塗布し、2.1/3.0/2.1/3.0/2.1mmの5プライの12mm構成に1サンプルセットして、0.98MPaにて30分間冷圧後、120℃、0.98MPaにて240秒間(=12mm×20秒/mm)熱圧して実施例の合板を成形テストした。結果は表1の通りであった。

【0024】

実施例2

製造例1で得られた樹脂を用い単板含水率が13%である以外は実施例1と同様にして合板を製造した。結果は表1の通りであった。

【0025】

実施例3

製造例2で得られた樹脂を用い実施例1と同様にして合板を製造した。結果は表1の通りであった。

【0026】

比較例1

製造例3で得られた樹脂を用い実施例1と同様にして合板を製造した。結果は表1の通りであった。

【0027】

比較例2

製造例3で得られた樹脂を用いて熱圧時間を400秒とした以外は実施例1同様にして合板を製造した。結果は表1の通りであった。

【0028】

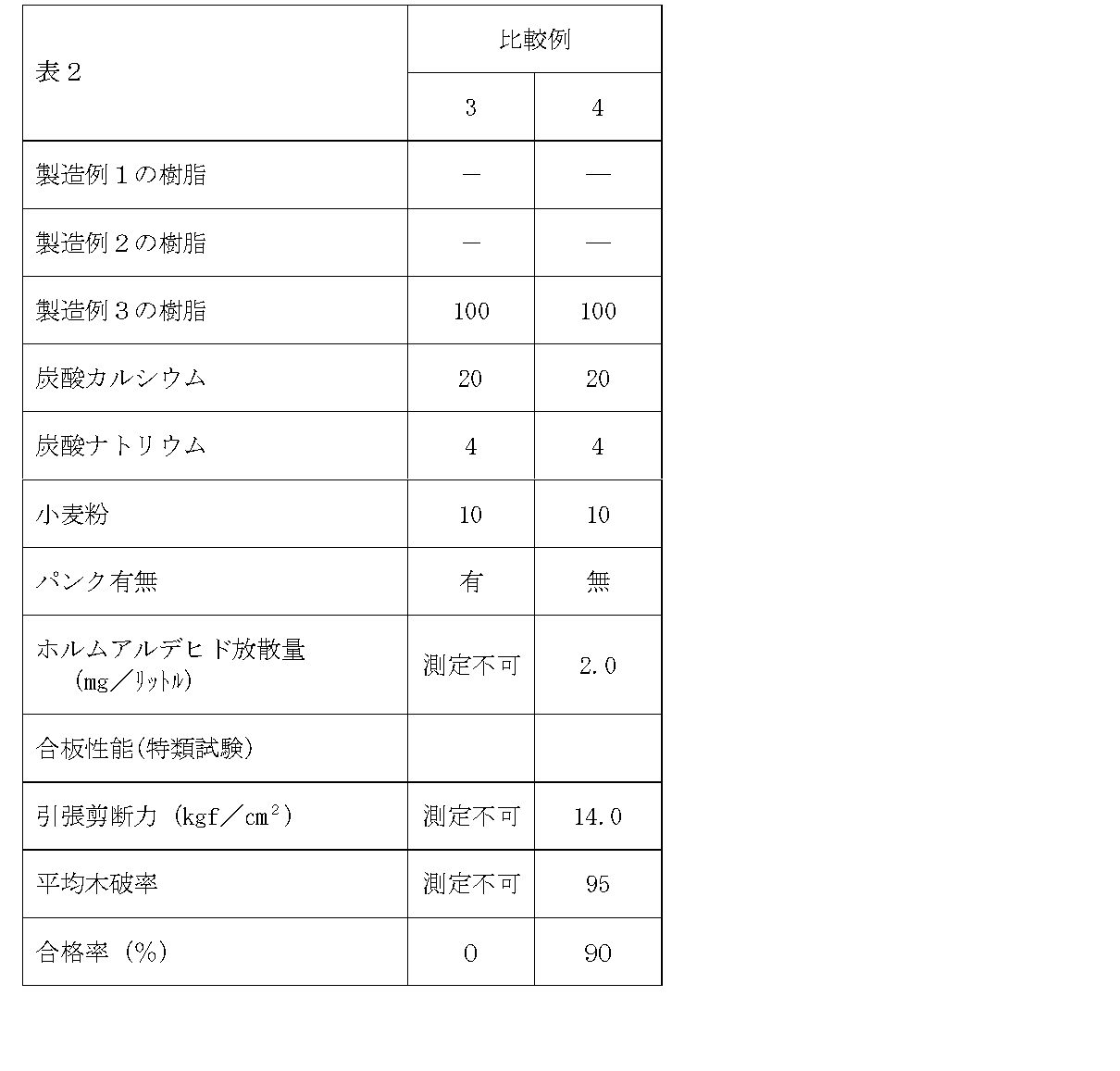

比較例3

製造例4で得られた樹脂を用い実施例1と同様にして合板を製造した。結果は表2の通りであった。

【0029】

比較例4

製造例4で得られた樹脂を用いて熱圧時間を300秒(12mm×25秒/mm)とした以外は実施例1同様にして合板を製造した。結果は表2の通りであった。

【0030】

【表1】

【0031】

【表2】

【0032】

合板性能試験としてパンク有無、合板性能、ホルムアルデヒド放散量、引張剪断力、平均木破率、合格率(%)を下記の次の方法で調べた。

【0033】

パンク:前述の応用例にて合板を制作し、得られた合板を長さ30cm×5cmの試験片丸鋸で切断し接着層を観察、パンクの有無を判定した。

【0034】

引張剪断力、平均に木破率、合格率は日本農林規格「構造用合板」にて行った。JAS構造用合板に基づき測定した。

【0035】

【発明の効果】

本発明で得られた木材用フェノール樹脂組成物は合板製造時に、ホルムアルデヒド類が放出すること無しに、従来品のフェノール樹脂より短時間で成型が出来る。

Claims (6)

- アルカリ触媒存在下、フェノール類中にアルデヒド類を分割添加して、多段階で反応させて得られるレゾール型フェノール樹脂を含有することを特徴とするレゾール型フェノール樹脂組成物。

- フェノール類とアルデヒド類の全使用モル比(A)〔全使用ホルムアルデヒド類〕/〔全使用フェノール類〕が1.5〜2.5である請求項1記載のレゾール型フェノール樹脂組成物。

- フェノール類中にアルデヒド類を分割添加して反応させる際に、1段階目の反応のフェノール類とアルデヒド類とのモル比(A1)と前記モル比(A)の比〔(A)〕/〔(A1)〕が1.05〜2.7である請求項2記載のレゾール型フェノール樹脂組成物。

- 前記アルカリ触媒が水酸化ナトリウム又は水酸化カリウムであり、且つ、水酸化ナトリウム又は水酸化カリウムの使用量がフェノール類1モルに対して0.3〜0.8モルであるレゾール型フェノール樹脂組成物。

- 請求項1〜4の何れか一つに記載のレゾール型フェノール樹脂組成物を含有することを特徴とする木質材料用接着剤。

- 請求項1〜4の何れか一つに記載のレゾール型フェノール樹脂組成物を含有する木質材料用接着剤を用いてなることを特徴とする合板類。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002285615A JP2004123781A (ja) | 2002-09-30 | 2002-09-30 | レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002285615A JP2004123781A (ja) | 2002-09-30 | 2002-09-30 | レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2004123781A true JP2004123781A (ja) | 2004-04-22 |

Family

ID=32278872

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002285615A Pending JP2004123781A (ja) | 2002-09-30 | 2002-09-30 | レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004123781A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005263887A (ja) * | 2004-03-17 | 2005-09-29 | Bridgestone Corp | 接着剤組成物及びその製造方法、並びに樹脂材料、ゴム部材及びタイヤ |

| JP2009279934A (ja) * | 2008-05-09 | 2009-12-03 | Lanxess Deutschland Gmbh | 木質材料の製造方法 |

| JP2011104960A (ja) * | 2009-11-20 | 2011-06-02 | Dic Corp | 木質板の製造方法 |

| JP2017039813A (ja) * | 2015-08-18 | 2017-02-23 | Dic株式会社 | レゾール型フェノール樹脂、レゾール型フェノール樹脂組成物、その硬化物、およびレゾール型フェノール樹脂の製造方法 |

| CN112852361A (zh) * | 2021-03-26 | 2021-05-28 | 广西南宁市完美木业有限公司 | 一种防腐易脱模建筑模板面胶及其制备方法 |

| JP2022061962A (ja) * | 2020-10-07 | 2022-04-19 | 三菱ケミカル株式会社 | レゾール型フェノール樹脂、接着剤、及びレゾール型フェノール樹脂の製造方法 |

| WO2022210093A1 (ja) * | 2021-03-29 | 2022-10-06 | 群栄化学工業株式会社 | セルロース製品用熱硬化性組成物及びセルロース製品 |

| JP2022153295A (ja) * | 2021-03-29 | 2022-10-12 | 群栄化学工業株式会社 | セルロース製品用熱硬化性組成物及びセルロース製品 |

-

2002

- 2002-09-30 JP JP2002285615A patent/JP2004123781A/ja active Pending

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005263887A (ja) * | 2004-03-17 | 2005-09-29 | Bridgestone Corp | 接着剤組成物及びその製造方法、並びに樹脂材料、ゴム部材及びタイヤ |

| JP2009279934A (ja) * | 2008-05-09 | 2009-12-03 | Lanxess Deutschland Gmbh | 木質材料の製造方法 |

| JP2011104960A (ja) * | 2009-11-20 | 2011-06-02 | Dic Corp | 木質板の製造方法 |

| JP2017039813A (ja) * | 2015-08-18 | 2017-02-23 | Dic株式会社 | レゾール型フェノール樹脂、レゾール型フェノール樹脂組成物、その硬化物、およびレゾール型フェノール樹脂の製造方法 |

| JP2022061962A (ja) * | 2020-10-07 | 2022-04-19 | 三菱ケミカル株式会社 | レゾール型フェノール樹脂、接着剤、及びレゾール型フェノール樹脂の製造方法 |

| JP7735773B2 (ja) | 2020-10-07 | 2025-09-09 | 三菱ケミカル株式会社 | レゾール型フェノール樹脂、接着剤、及びレゾール型フェノール樹脂の製造方法 |

| CN112852361A (zh) * | 2021-03-26 | 2021-05-28 | 广西南宁市完美木业有限公司 | 一种防腐易脱模建筑模板面胶及其制备方法 |

| CN112852361B (zh) * | 2021-03-26 | 2023-04-11 | 广西南宁市完美木业有限公司 | 一种防腐易脱模建筑模板面胶及其制备方法 |

| WO2022210093A1 (ja) * | 2021-03-29 | 2022-10-06 | 群栄化学工業株式会社 | セルロース製品用熱硬化性組成物及びセルロース製品 |

| JP2022153295A (ja) * | 2021-03-29 | 2022-10-12 | 群栄化学工業株式会社 | セルロース製品用熱硬化性組成物及びセルロース製品 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2656227B2 (ja) | 合板の製法 | |

| JP2010502773A (ja) | 低放出性製品のための天然化合物を有する新規な複合バインダー | |

| JP2004123781A (ja) | レゾール型フェノール樹脂組成物、木質材料用接着剤及び合板類 | |

| CN104893633A (zh) | 一种集成材用三聚氰胺-尿素-甲醛共缩聚树脂胶粘剂及其制备方法 | |

| JP2006070081A (ja) | 合板用接着剤および合板の製造方法 | |

| JP2004174990A (ja) | 木材接着剤用組成物及び合板の製造方法 | |

| JP6043696B2 (ja) | 木質板の製造方法 | |

| JP5466491B2 (ja) | 木質板の製造方法 | |

| JP5314942B2 (ja) | 木質材料用接着剤、木質板及び木質板の製造方法 | |

| US5342880A (en) | Phenolic resol plywood resin, manufacture and use | |

| JP2003041225A (ja) | 合板接着剤用水性樹脂組成物及び合板の製造方法。 | |

| JP2001164228A (ja) | 木材用接着剤組成物 | |

| JP7520544B2 (ja) | 木質ボード用バインダー組成物、木質ボード及びその製造方法 | |

| JPH11172220A (ja) | 木質系ボード用接着剤組成物 | |

| JP2018053131A (ja) | 合板用接着剤組成物、合板およびその製造方法 | |

| JP2001254065A (ja) | 木材用接着剤組成物 | |

| JP3375059B2 (ja) | 合板の成形方法 | |

| JP2001152120A (ja) | 木材用接着剤組成物 | |

| JP2001254066A (ja) | フェノール樹脂接着剤 | |

| JP2001131522A (ja) | 木材用接着剤組成物 | |

| JP7076049B1 (ja) | 木材用接着剤組成物、木材用接着剤キット、木質材料及びその製造方法 | |

| JP2006089677A (ja) | 合板用接着剤及び合板の製造方法 | |

| JPH11124555A (ja) | 木材用接着剤の製造方法 | |

| JP2004202839A (ja) | 木質材料接着剤用樹脂組成物、木質材料接着剤及び木質ボードの製造方法 | |

| JP2001279214A (ja) | フェノール樹脂接着剤組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20050705 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050921 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080124 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20080310 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080408 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080729 |