EP2080971A2 - Vorrichtung und Verfahren zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern - Google Patents

Vorrichtung und Verfahren zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern Download PDFInfo

- Publication number

- EP2080971A2 EP2080971A2 EP20080171534 EP08171534A EP2080971A2 EP 2080971 A2 EP2080971 A2 EP 2080971A2 EP 20080171534 EP20080171534 EP 20080171534 EP 08171534 A EP08171534 A EP 08171534A EP 2080971 A2 EP2080971 A2 EP 2080971A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- air

- drying

- housing

- articles

- nozzles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000001035 drying Methods 0.000 title claims abstract description 65

- 238000000034 method Methods 0.000 title claims abstract description 10

- 239000012530 fluid Substances 0.000 title 1

- 238000007664 blowing Methods 0.000 claims description 9

- 238000013016 damping Methods 0.000 claims description 7

- 235000013361 beverage Nutrition 0.000 claims description 4

- 238000010521 absorption reaction Methods 0.000 claims description 3

- 238000010276 construction Methods 0.000 claims description 2

- 238000001514 detection method Methods 0.000 claims description 2

- 230000003584 silencer Effects 0.000 claims 1

- 239000002184 metal Substances 0.000 description 6

- 230000003247 decreasing effect Effects 0.000 description 4

- 238000005192 partition Methods 0.000 description 4

- 230000035699 permeability Effects 0.000 description 4

- 210000002268 wool Anatomy 0.000 description 4

- 239000011358 absorbing material Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 239000010426 asphalt Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000006735 deficit Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 238000002372 labelling Methods 0.000 description 1

- 239000011490 mineral wool Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012634 optical imaging Methods 0.000 description 1

- 230000002035 prolonged effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B15/00—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form

- F26B15/10—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form with movement in a path composed of one or more straight lines, e.g. compound, the movement being in alternate horizontal and vertical directions

- F26B15/12—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form with movement in a path composed of one or more straight lines, e.g. compound, the movement being in alternate horizontal and vertical directions the lines being all horizontal or slightly inclined

- F26B15/18—Machines or apparatus for drying objects with progressive movement; Machines or apparatus with progressive movement for drying batches of material in compact form with movement in a path composed of one or more straight lines, e.g. compound, the movement being in alternate horizontal and vertical directions the lines being all horizontal or slightly inclined the objects or batches of materials being carried by endless belts

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B21/00—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B21/00—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects

- F26B21/004—Nozzle assemblies; Air knives; Air distributors; Blow boxes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B21/00—Arrangements or duct systems, e.g. in combination with pallet boxes, for supplying and controlling air or gases for drying solid materials or objects

- F26B21/06—Controlling, e.g. regulating, parameters of gas supply

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B7/00—Drying solid materials or objects by processes using a combination of processes not covered by a single one of groups F26B3/00 and F26B5/00

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65C—LABELLING OR TAGGING MACHINES, APPARATUS, OR PROCESSES

- B65C9/00—Details of labelling machines or apparatus

- B65C9/0015—Preparing the labels or articles, e.g. smoothing, removing air bubbles

- B65C2009/0059—Preparing the articles

Definitions

- the present invention relates to a device for drying articles, in particular liquid containers, with the features of the preamble of claim 1.

- the invention also relates to a corresponding method having the features of the preamble of claim 13.

- Known drying plants for bottles comprise one or more successively arranged box-shaped spaces through which a conveyor belt with upright bottles passes. Inside the room, several air jets provide for the removal of residual moisture on the outside of the bottle, thus guaranteeing dry bottles after leaving the drying plant.

- the air volumes required for drying are provided by a powerful blower that draws in outside air and directs it to the nozzles.

- the prevailing within the respective rooms of the drying plant overpressure can escape through several openings, in particular through the two openings for bottle feeding and bottle removal, which are defined by the placement of the conveyor belt.

- the Supplying the air nozzles considerable amounts of air are needed, escaping the overpressure with relatively high air velocities.

- the outflowing air and the high-speed fan ensure a considerable amount of noise.

- the object of the invention is to reduce the noise emissions in a system for drying objects such as beverage containers or bottles.

- the aforementioned invention is a device for drying of articles, which may be designed in particular as a bottle drying system.

- the system comprises a largely closed housing with at least one chamber.

- To dry the objects or bottles they are conveyed by a conveyor belt through the housing and pressurized within the housing by means of air nozzles with compressed air or with greatly accelerated air.

- entry and exit openings are provided for the conveyor belt with the bottles or other objects carried thereon.

- an inner air duct is formed in the housing, which serves to generate a defined air discharge to at least one exhaust air opening.

- the inner air duct runs essentially past the inlet and / or outlet opening for the objects to be dried.

- the directed air flow ensures that as little air escapes through the inlet and outlet openings, so that in this way the airborne sound transported through the inlet and outlet openings is significantly reduced.

- the at least one exhaust air opening is formed as an air discharge channel, through which the air is discharged from the housing.

- the air discharge channel may be formed in particular as a reflection and / or absorption damper.

- sound-damping elements can be arranged in the air discharge channel.

- the sound-absorbing elements can have almost any configuration, as they are in the field of Machine acoustics are known and available.

- a particularly simple and cost-effective measure can be to arrange at least one obliquely arranged to the channel longitudinal direction structured plate with metal wool as a sound-absorbing element.

- two or more such obliquely arranged to the channel longitudinal direction structured plates in the air discharge channel may be arranged one after the other. On these structured plates the sound is partially absorbed and partially reflected, whereby it is strongly scattered.

- the sound attenuation can be supported by the inner walls of the air discharge channel are structured and / or lined with sound-absorbing material.

- sound-absorbing material For example, grid surfaces with a large mesh size and metal or mineral wool arranged behind them can be used as structured plates.

- Stainless steel wool is particularly suitable as a sound-damping material, since no appreciable corrosion occurs, so that even high hygienic requirements can be met in continuous operation.

- the air flow through the air discharge channel can be supported by additional fans, which can operate either blowing or sucking.

- An advantageous embodiment may provide, for example, a suction fan at an outer mouth of the air discharge channel, which may additionally support the defined air flow within the housing by its suction effect.

- blowing nozzles with an outflow direction oriented toward the air discharge channel can be arranged within the housing near the inlet and / or outlet openings for the objects to be dried. These nozzles may, for example, be arranged obliquely upwards on both sides of the conveyor belt.

- the blast nozzles are arranged in the vicinity of or below the air discharge channel, so that the air flow through the housing and in the direction of the air discharge channel is predetermined by the air outlet from these nozzles and possibly by the suction generated by the additional fan.

- only a very small proportion of the drying air passes through the inlet and outlet openings for the objects to be dried by this arrangement, so that at these points the cost of sound-absorbing measures can be kept low.

- the housing may have facilities for air and / or structure-borne sound damping, for example.

- insulating mats to the Housing inner surfaces.

- all housing openings are sealed, which are not required for the air duct, for example.

- the additional insulating mats can reduce structure-borne noise and ensure that the sound radiation of the housing surfaces is reduced.

- a particularly advantageous embodiment of the device according to the invention provides a modular structure with a plurality of successively arranged drying modules, which are interconnected.

- the smallest unit is formed by a single module having an inlet opening and an outlet opening for objects to be dried, such as bottles.

- Within the housing there is at least one set of nozzles for blowing off the objects.

- an air supply and an air discharge opening are necessary.

- several further modules can be connected to this one module, which have different or the same nozzle sets and otherwise have a largely identical structure.

- a first drying module in the transport direction of the articles, can be equipped with the inlet opening for the articles or bottles and with nozzles for drying a lateral surface of the articles and / or a bottleneck.

- An adjoining second module in the direction of transport of the articles may, for example, be provided with nozzles for drying the bottom of the articles and / or a bottle bottom.

- a third module following in the direction of transport of the articles can be provided with the exit opening for the objects to be dried and with further nozzles for drying the lateral surface and / or the neck of the bottle.

- devices with only two modules or with four or more modules are possible, depending on the drying effort, which is necessary and useful in the particular application.

- the components of the drying system are essentially made of corrosion-resistant materials.

- stainless steel is suitable for this purpose.

- non-metallic components may also be used.

- a preferred embodiment of the invention provides that at least one air flow generator is formed by a blower arranged in the housing or on the housing.

- a blower may in particular comprise an electric drive motor and an axial or radial conveyor, which preferably with a Intake air filter and / or is provided with a Ansauggeräuschdämpfer. Possibly. the power of the blower can be variably adjustable. To compensate for the losses caused by a no longer fully permeable intake filter, it may be useful to detect the pressure drop due to the decreasing filter permeability by means of a suitable sensor in the air line to the fan and compensate for a decreasing permeability through increased fan performance. Once the increased fan power has reached a maximum after prolonged operation, the need to change or clean the suction filter may be indicated.

- the air flow generator can be arranged separately from the drying plant and connected to it via an air line.

- This may, for example, be advantageous if it is possible to resort to a central air supply for several modules or for several drying systems.

- this variant can also offer advantages in terms of even better noise reduction, since in the entire noise reduction measures the sound components of the fan and its drive motor and the intake noise no longer need to be considered, so that essentially only the noise of emerging from the drying nozzles air and the Airborne noise of the air guided out of the housing has to be considered.

- a further sound attenuation can be achieved in that the exhaust air muffler is arranged separately from the housing and connected to the housing via an exhaust air line.

- the invention further comprises a method for drying objects, in particular beverage containers such as bottles o. The like., Wherein within a largely closed housing by means of air nozzles, the objects to be dried are blown, supplied in the drying air via at least one air supply and the air over at least an exhaust port is removed again from the housing.

- a defined air discharge to the at least one exhaust air opening is generated by means of an air duct in the housing, wherein the air is guided substantially past an inlet and / or outlet opening for the objects to be dried. In this way prevents air from the inlets and outlets for the promotion of the objects through the housing exits uncontrolled, which substantially facilitates all soundproofing measures due to the direct influence on the relevant noise sources.

- the exhaust air is in accordance with a preferred embodiment of the method according to the invention passed through at least one designed as a sound-absorbing air discharge duct exhaust port.

- the blowing nozzles arranged within the housing near the inlet and / or outlet openings for the articles can provide a flow direction of the air oriented toward the air discharge channel.

- the air flow is preferably generated by a fan arranged in the housing or on the housing.

- the drying air can also be supplied from the outside via an air line.

- a further embodiment of the method provides for detection of a delivery pressure or a delivery rate in the air delivery line after the blower.

- a varying delivery pressure of the blower can be counteracted by an adjustment of the blower output.

- the delivery pressure may decrease due to decreasing permeability of an increasingly clogged intake air filter.

- the delivery rate of the fan can be kept constant at least until the maximum power of the drive motor is reached.

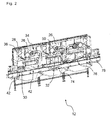

- FIG. 1 shows a perspective view of a drying unit 12 formed from three interconnected drying modules 10, which can serve in the present embodiment, in particular for drying bottles after their filling and after closing.

- the drying modules 10 form a common housing 14 of the drying installation 12, since the walls are missing on their mutually facing sides.

- the drying plant 12 is passed through by a conveyor belt 16, on which upright bottles are transported through the drying plant 12.

- the first drying module 10a has an inlet opening 18 for the conveyor belt 16 with the bottles, which is arranged on the side wall facing away from the second module 10b.

- the third module 10c is provided with an exit opening 20 for the conveyor belt, which is likewise arranged on the side wall facing away from the second module 10b.

- the inlet opening 18 as well as the outlet opening 20 are each formed as a superior air locks 22, which ensure by their internal structure that only a little air from the housing interior of the drying plant 12 can escape through the openings 18 and 20.

- This function as an airlock 22 and the sound-absorbing design of the airlocks 22 also ensure that emanate from the openings 18 and 20 only very low noise emissions.

- the remaining walls 24 of the modules 10 are formed by fixed or pivotable sheet metal plates, which may preferably be clad on its inside with sound-absorbing materials, for example. With bitumen mats o. The like.

- the front walls 24 may be formed in particular as a hinged doors, by which allows quick access to the housing interior.

- each module 10 is formed as an air supply and exhaust unit, with an air supply opening 26 in an upper side wall and Heilab technologicalö réelleen 28 on the housing top.

- the sucked through the air supply opening 26 drying air is by an electric motor operated fan (see. Fig. 2 ) and leads to the drying nozzles near the conveyor belt 16 with the bottles standing thereon and passed through the Heilab technologicalö réelleen 28 back out.

- FIG. 2 shows a perspective longitudinal section of the drying plant 12 with the components therein for drying

- each of the modules 10a, 10b and 10c shown has substantially three housing sections.

- the conveyor belt 16 and the nozzles for blowing off the bottles 30.

- a siphon for noise reduction is provided at the bottom of a funnel or tub-shaped water drain and possibly at its lowest point.

- the dripping and / or draining water from the bottles or other parts of the module 10 is collected and removed.

- the air supply opening 26 Above the central area and separated by a horizontal partition wall 32 are the air supply opening 26, an air supply unit 34 and a leading to the air discharge opening 28 air discharge channel 36.

- the formed as a muffler air discharge channel 36 and its components are based on the FIGS. 4 and 5 explained in more detail.

- the detailed view of the Fig. 3 shows the first drying module 10a of the drying plant 12 with its essential components.

- the arranged below the conveyor belt 16 tray 38 collects water and performs this if necessary via a sound-absorbing labyrinthine (not shown) or a siphon.

- a first set of nozzles 40 in the form of four pairs of obliquely upwardly directed round nozzles, which are directed towards the neck area of the bottles 30 and blow them upwards.

- the round nozzles of the first nozzle set 40 are respectively arranged on both sides of the conveyor belt 16.

- the distance of the round dies to the conveyor belt as well as their vertical position and / or their blowing angle can be varied in order to equally allow different conveyor belt widths and different sizes, ie bottle widths and heights.

- a second set of nozzles 42 in the form of stepped flat nozzles adjoins, which are arranged one after another in the conveying direction of the bottles 30 with each other. Two such outflow surfaces are each arranged opposite to both sides of the conveyor belt 16.

- the second nozzle set 42 can preferably also be adjusted in its respective distance to the conveyor belt 16 and possibly in its inclination and / or in height.

- Both nozzle sets 40 and 42 are fed via air ducts 44 from the above the horizontal partition wall 32 arranged air supply unit 34, which in the illustrated embodiment, an axial fan 46 and an electric

- Drive motor 48 for driving the fan 46 includes. Alternatively, a radial fan or other suitable design can be used.

- the drive motor 48 may optionally be coupled via a drive belt, via a transmission or via a direct axial connection to the blower 46.

- the blower 46 is preceded by an intake air filter 50, which filters the intake air and, if necessary, act as Ansauggeräuschdämpfer or can be coupled with an additional Ansauggeräuschdämpfer.

- a suitable sensor (not shown) may be arranged, which detects the pressure difference between the environment and the pressure prevailing in the air line 44 and provides an output signal to a control unit for the drive motor 48.

- a control unit for the drive motor 48.

- the air supply unit 34 is separated from the air discharge duct 36 by a vertical partition 52 which has a lower opening 54 which breaks through the horizontal partition 32 and establishes an open air connection to the central area with the drying nozzles 40, 42.

- the longitudinal section of the Fig. 4 shows on the two opposite vertical side walls 56 of the channel 36 respectively sound-damping elements 58 are arranged, which are formed by obliquely arranged to the channel longitudinal direction of the structured plates 60.

- the plates 60 have coarse metal grids 62 and a filling 64 of metal wool. The sound-absorbing effect thus results from a reflection damping by the deflection of the exhaust air and an absorption damping by the metal wool. Possibly.

- the inner walls of the air discharge channel 36 may have a structured surface and / or be lined with sound-absorbing material.

- an additional suction can be provided, for example.

- one or two suction fan 68 By one or two suction fan 68.

- the top view of Fig. 5 shows an embodiment of the air discharge channel 36, which is equipped with two suction fans 68.

- the modules 10 of the drying system 12 may optionally be supported on vertical supports 70 and possibly height-adjustable feet 72 on the ground.

- the supports 70 suitably form at the same time a supporting frame, which is stabilized by cross struts on which the side walls are held.

- the housing 14 of the modules 10 may also be designed differently than shown.

- the largely identically constructed modules 10 may each have different sets of nozzles.

- the second module 10b comprises a third nozzle set 74, which blows the bottles 30 from below.

- the third module 10c has a fourth nozzle set 76 and a fifth nozzle set 78. While the fifth nozzle set 78 corresponds to the first set of nozzles 40 from the structure and its location near the output port 20 for the conveyor belt 16 and the bottles 30, the fourth nozzle set 76 having obliquely upwardly extending narrow nozzles is for blowing down the bottles 30 from bottom to top intended.

- an air lock 22 is arranged (see. Fig. 1 ).

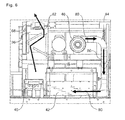

- FIG. 6 shows the flow path within a drying module 10, which - starting from the fan 46 via the air line 44 and the second nozzle set 42 - describes an annular course in the direction of the air discharge channel 36.

- the flow deflection upwards in the direction of the air discharge channel 36 is favored on the one hand by the air exiting at the first set of nozzles 40. Since the first set of nozzles 40 is disposed directly below the air discharge channel 36 and the air exiting from the nozzles obliquely upward, the air emerging from the second nozzle set 42 in the area above the conveyor belt 16 to the left in the direction of the first nozzle set 40 and transported there upwards in the direction of the air discharge channel 36.

- Reference numeral 80 denotes the dry supply air conveyed from the blower 46 through the air line to the nozzle sets 40, 42, while the reference numeral 82 designates the moist exhaust air conveyed through the air discharge passage 36.

- the illustrated flow control ensures that only a very small proportion of the moist exhaust air 82 can escape through the inlet opening 18 or through the outlet opening 20.

- the soundproofing is optimized by the fact that the the majority of the moist exhaust air 82 is passed through the trained as a muffler channel 36 to the outside.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Drying Of Solid Materials (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft eine Vorrichtung zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern, mit den Merkmalen des Oberbegriffs des Anspruchs 1. Die Erfindung betrifft zudem ein entsprechendes Verfahren mit den Merkmalen des Oberbegriffs des Anspruchs 13.

- Bei Anlagen zum Abfüllen und Etikettieren von Flaschen herrscht in der Regel eine gewisse Feuchtigkeit vor, die nach dem Befüllen der Flaschen an deren Außenseite anhaften kann. Auch nach dem Waschen der Flaschen können Flüssigkeitsreste innen und/oder außen an den Flaschen verbleiben.

- Bei einer optischen Inspektion der Flaschen auf ihre mechanische Unversehrtheit und/oder auf das Vorhandensein von Fremdstoffen wie bspw. Verunreinigungen oder Glassplitter können derartige Flüssigkeitsreste als Tropfen zu erheblichen Beeinträchtigungen der optischen Abbildungsqualität führen, weshalb es günstiger ist, nur möglichst trockene Flaschen einer optischen Untersuchung zu unterziehen.

- Bekannte Trocknungsanlagen für Flaschen umfassen einen oder mehrere nacheinander angeordnete kastenförmige Räume, durch die ein Förderband mit aufrecht stehenden Flaschen läuft. Innerhalb des Raums sorgen mehrere Luftdüsen für ein Abblasen von Restfeuchtigkeit an den Flaschenaußenseiten und damit für die Gewährleistung trockener Flaschen nach dem Verlassen der Trocknungsanlage. Die für die Trocknung benötigen Luftmengen werden durch ein leistungsfähiges Gebläse zur Verfügung gestellt, das Außenluft ansaugt und zu den Düsen leitet. Der innerhalb der jeweiligen Räume der Trocknungsanlage herrschende Überdruck kann durch mehrere Öffnungen entweichen, insbesondere durch die beiden Öffnungen zur Flaschenzufuhr und Flaschenabfuhr, die durch die Platzierung des Förderbandes definiert sind. Da für die Speisung der Luftdüsen erhebliche Luftmengen benötigt werden, entweicht der Überdrück mit relativ großen Luftgeschwindigkeiten. Die abströmende Luft und das schnell laufende Gebläse sorgen für eine erhebliche Lärmentwicklung.

- Das Ziel der Erfindung besteht darin, bei einer Anlage zur Trocknung von Gegenständen wie Getränkebehältern oder Flaschen die Schallemissionen zu reduzieren.

- Dieses Ziel der Erfindung wird mit den Gegenständen der unabhängigen Ansprüche erreicht. Merkmale vorteilhafter Weiterbildungen der Erfindung ergeben sich aus den abhängigen Ansprüchen.

- Bei der genannten Erfindung handelt es sich um eine Vorrichtung zur Trocknung von Gegenständen, die insbesondere als Flaschentrocknungsanlage ausgebildet sein kann. Die Anlage umfasst ein weitgehend geschlossenes Gehäuse mit wenigstens einer Kammer. Zur Trocknung der Gegenstände bzw. Flaschen werden diese mittels eines Förderbandes durch das Gehäuse befördert und innerhalb des Gehäuse mittels Luftdüsen mit Druckluft bzw. mit stark beschleunigter Luft beaufschlagt. Für das Förderband mit den darauf beförderten Flaschen oder anderen Gegenständen sind Ein- und Ausgangöffnungen vorgesehen. Es ist zudem mindestens eine Luftzuführöffnung zur Zuführung von Trocknungsluft und mindestens eine Abluftöffnung zur Abführung der Trocknungsluft aus dem Gehäuse vorhanden. Gemäß der vorliegenden Erfindung ist eine innere Luftführung im Gehäuse gebildet, die zur Erzeugung einer definierten Luftabfuhr zur mindestens einen Abluftöffnung dient. Die innere Luftführung verläuft dabei im Wesentlichen an der Ein- und/oder Ausgangsöffnung für die zu trocknenden Gegenstände vorbei. Die gerichtete Luftströmung sorgt dafür, dass durch die Ein- und Ausgangsöffnungen möglichst wenig Luft entweicht, so dass auf diese Weise der durch die Ein- und Ausgangsöffnungen transportierte Luftschall deutlich reduziert ist.

- Gemäß einer bevorzugten Ausgestaltung der Erfindung ist die wenigstens eine Abluftöffnung als Luftabfuhrkanal ausgebildet, durch den die Luft aus dem Gehäuse abgeführt wird. Durch Ausbildung eines derartigen Luftabfuhrkanals können gezielte Schalldämpfungsmaßnahmen vorgesehen werden. Zudem kann eine effektive Schalldämmung mit einem relativ geringen baulichen Aufwand realisiert werden. So kann der Luftabfuhrkanal insbesondere als Reflexions- und/oder Absorptionsdämpfer ausgebildet sein. Zu diesem Zweck können im Luftabfuhrkanal schalldämpfende Elemente angeordnet sein. Grundsätzlich können die schalldämpfenden Elemente nahezu beliebige Ausgestaltungen aufweisen, wie sie aus dem Bereich der Maschinenakustik bekannt und verfügbar sind. Eine besonders einfache und kostengünstige Maßnahme kann darin bestehen, als schalldämpfendes Element wenigstens eine schräg zur Kanallängsrichtung angeordnete strukturierte Platte mit Metallwolle anzuordnen. Wahlweise können zwei oder mehr derartige schräg zur Kanallängsrichtung angeordnete strukturierte Platten im Luftabfuhrkanal nacheinander angeordnet sein. An diesen strukturierten Platten wird der Schall teilweise absorbiert und teilweise reflektiert, wobei er stark gestreut wird.

- Die Schalldämpfung kann dadurch unterstützt werden, indem die Innenwände des Luftabfuhrkanals strukturiert sind und/oder mit schalldämpfendem Material ausgekleidet sind. Als strukturierte Platten können bspw. Gitterflächen mit großer Maschenweite und dahinter angeordneter Metall- oder Mineralwolle verwendet werden. Besonders geeignet als schalldämpfendes Material ist Edelstahlwolle, da hierbei keine nennenswerte Korrosion auftritt, so dass auch hohe hygienische Anforderungen im Dauerbetrieb erfüllt werden können.

- Die Luftströmung durch den Luftabfuhrkanal kann durch zusätzliche Ventilatoren unterstützt werden, die wahlweise blasend oder saugend arbeiten können. Eine vorteilhafte Ausführungsform kann bspw. einen saugenden Ventilator an einer äußeren Mündung des Luftabfuhrkanals vorsehen, der durch seine Sogwirkung die definierte Luftführung innerhalb des Gehäuses zusätzlich unterstützen kann.

- Gemäß einer weiteren Ausführungsvariante der vorliegenden Erfindung können innerhalb des Gehäuses nahe der Ein- und/oder Ausgangsöffnungen für die zu trocknenden Gegenstände Blasdüsen mit einer zum Luftabfuhrkanal orientierten Ausströmungsrichtung angeordnet sein. Diese Blasdüsen können bspw. nach schräg oben gerichtet zu beiden Seiten des Transportbandes angeordnet sein. Vorzugsweise sind die Blasdüsen in Nähe bzw. unterhalb des Luftabfuhrkanals angeordnet, so dass durch den Luftaustritt aus diesen Düsen sowie ggf. durch den vom zusätzlichen Ventilator erzeugten Sog die Luftströmung durch das Gehäuse und in Richtung zum Luftabfuhrkanal vorgegeben ist. Idealerweise tritt durch diese Anordnung nur ein sehr geringer Anteil der Trocknungsluft aus den Ein- und Ausgangsöffnungen für die zu trocknenden Gegenstände aus, so dass an diesen Stellen der Aufwand für schalldämpfende Maßnahmen gering gehalten werden kann.

- Zusätzlich kann das Gehäuse Einrichtungen zur Luft- und/oder Körperschalldämpfung aufweisen, bspw. in Gestalt von Dämmmatten an den Gehäuseinnenflächen. Vorzugsweise sind alle Gehäuseöffnungen abgedichtet, die nicht für die Luftführung erforderlich sind, bspw. Spalte an Klappen oder Deckeln. Die zusätzlichen Dämmmatten können Körperschallschwingungen reduzieren und dafür sorgen, dass die Schallabstrahlung der Gehäuseflächen reduziert ist.

- Eine besonders vorteilhafte Ausgestaltung der erfindungsgemäßen Vorrichtung sieht einen modularen Aufbau mit mehreren nacheinander angeordneten Trocknungsmodulen vor, die miteinander verbunden sind. Die kleinste Einheit wird durch ein einziges Modul gebildet, das eine Eingangsöffnung sowie eine Ausgangsöffnung für zu trocknende Gegenstände wie bspw. Flaschen aufweist. Innerhalb des Gehäuses ist wenigstens ein Düsensatz zum Abblasen der Gegenstände vorhanden. Zudem sind eine Luftzuführung und eine Luftabfuhröffnung notwendig. An dieses eine Modul können sich wahlweise mehrere weitere Module anschließen, die unterschiedliche oder gleiche Düsensätze und ansonsten einen weitgehend gleichen Aufbau aufweisen.

- So kann bspw. in Transportrichtung der Gegenstände ein erstes Trocknungsmodul mit der Eingangsöffnung für die Gegenstände bzw. Flaschen und mit Düsen für eine Trocknung einer Mantelfläche der Gegenstände und/oder eines Flaschenhals ausgestattet sein. Ein sich in Transportrichtung der Gegenstände daran anschließendes zweites Modul kann bspw. mit Düsen für eine Trocknung des Bodens der Gegenstände und/oder eines Flaschenbodens versehen sein. Ein sich in Transportrichtung der Gegenstände anschließendes drittes Modul kann mit der Ausgangsöffnung für die zu trocknenden Gegenstände und mit weiteren Düsen für eine Trocknung der Mantelfläche und/oder des Flaschenhalses versehen sein. Selbstverständlich sind auch Vorrichtungen mit nur zwei Modulen oder auch mit vier oder mehr Modulen möglich, je nach Trocknungsaufwand, der im jeweiligen Anwendungsfall notwendig und sinnvoll ist.

- Im Hinblick auf hygienische Anforderungen bei der Getränkeabfüllung und des permanenten Feuchtklimas ist es sinnvoll, wenn die Komponenten der Trocknungsanlage im Wesentlichen aus korrosionsbeständigen Materialen gefertigt sind. Hierfür eignet sich insbesondere Edelstahl. Wahlweise können auch nichtmetallische Komponenten verwendet werden.

- Eine bevorzugte Ausführungsvariante der Erfindung sieht vor, dass wenigstens ein Luftströmungserzeuger durch ein im Gehäuse oder am Gehäuse angeordnetes Gebläse gebildet ist. Ein solches Gebläse kann insbesondere einen elektrischen Antriebsmotor und einen Axial- oder Radialförderer aufweisen, der vorzugsweise mit einem Ansaugluftfilter und/oder mit einem Ansauggeräuschdämpfer versehen ist. Ggf. kann die Leistung des Gebläses variabel einstellbar sein. Um die Verluste durch einen nicht mehr voll durchlässigen Ansaugfilter auszugleichen, kann es sinnvoll sein, den Druckabfall durch die abnehmende Filterdurchlässigkeit mittels eines dafür geeigneten Sensors in der Luftleitung nach dem Gebläse zu erfassen und eine abnehmende Durchlässigkeit durch eine erhöhte Gebläseleistung auszugleichen. Sobald die dadurch erhöhte Gebläseleistung nach länger dauerndem Betrieb einen Maximalwert erreicht hat, kann die Notwendigkeit eines Wechsels oder einer Reinigung des Ansaugfilters angezeigt werden.

- Wahlweise kann der Luftströmungserzeuger getrennt von der Trocknungsanlage angeordnet und mit dieser über eine Luftleitung verbunden sein. Dies kann bspw. dann von Vorteil sein, wenn auf eine zentrale Luftversorgung für mehrere Module oder für mehrere Trocknungsanlagen zurückgegriffen werden kann. Diese Variante kann jedoch auch Vorteile hinsichtlich einer noch besseren Geräuschreduzierung bieten, da bei den gesamten Geräuschdämmungsmaßnahmen die Schallanteile des Gebläses und dessen Antriebsmotors sowie des Ansauggeräuschs nicht mehr berücksichtigt werden müssen, so dass im Wesentlichen nur noch die Geräuschentwicklung der aus den Trocknungsdüsen austretenden Luft sowie der Luftschall der aus dem Gehäuse geführten Luft zu berücksichtigen ist.

- Eine weitere Schalldämpfung kann dadurch erreicht werden, dass der Abluftschalldämpfer getrennt vom Gehäuse angeordnet und mit dem Gehäuse über eine Abluftleitung verbunden ist.

- Die Erfindung umfasst weiterhin ein Verfahren zur Trocknung von Gegenständen, insbesondere von Getränkebehältern wie Flaschen o. dgl., bei dem innerhalb eines weitgehend geschlossenen Gehäuses mittels Luftdüsen die zu trocknenden Gegenstände angeblasen werden, bei dem Trocknungsluft über mindestens eine Luftzuführöffnung zugeführt und die Luft über mindestens eine Abluftöffnung wieder aus dem Gehäuse abgeführt wird. Gemäß der vorliegenden Erfindung wird mittels einer Luftführung im Gehäuse eine definierte Luftabfuhr zur mindestens einen Abluftöffnung erzeugt, wobei die Luft im Wesentlichen an einer Ein- und/oder Ausgangsöffnung für die zu trocknenden Gegenstände vorbei geführt wird. Auf diese Weise wird verhindert, dass Luft aus den Ein- und Ausgängen für die Förderung der Gegenstände durch das Gehäuse unkontrolliert austritt, was alle Schalldämpfungsmaßnahmen aufgrund der unmittelbaren Einflussnahme auf die relevanten Geräuschquellen wesentlich erleichtert. Die Abluft wird gemäß einer bevorzugten Ausgestaltung des erfindungsgemäßen Verfahrens durch wenigstens eine als Schall dämpfender Luftabfuhrkanal ausgebildete Abluftöffnung geleitet.

- In weiterer Ausgestaltung des Verfahrens können die innerhalb des Gehäuses nahe der Ein- und/oder Ausgangsöffnungen für die Gegenstände angeordneten Blasdüsen für eine zum Luftabfuhrkanal orientierte Strömungsrichtung der Luft sorgen. Die Luftströmung wird vorzugsweise durch ein im Gehäuse oder am Gehäuse angeordnetes Gebläse erzeugt. Wahlweise kann die Trocknungsluft jedoch auch von außen über eine Luftleitung zugeführt werden.

- Eine weitere Ausgestaltung des Verfahrens sieht eine Erfassung eines Förderdrucks oder einer Fördermenge in der Luftförderleitung nach dem Gebläse vor. Auf diese Weise kann insbesondere einem variierenden Förderdruck des Gebläses durch eine Anpassung der Gebläseleistung entgegen gewirkt werden. Der Förderdruck kann bspw. durch eine abnehmende Durchlässigkeit eines zunehmend verstopften Ansaugluftfilters abnehmen. Durch höhere Drehzahl des Gebläsemotors kann die Förderleistung des Gebläses zumindest solange konstant gehalten werden, bis die Maximalleistung des Antriebsmotors erreicht ist.

- Weitere Merkmale, Ziele und Vorteile der vorliegenden Erfindung gehen aus der nun folgenden detaillierten Beschreibung einer bevorzugten Ausführungsform der Erfindung hervor, die als nicht einschränkendes Beispiel dient und auf die beigefügten Zeichnungen Bezug nimmt. Gleiche Bauteile weisen dabei grundsätzlich gleiche Bezugszeichen auf und werden teilweise nicht mehrfach erläutert.

-

Fig. 1 zeigt eine perspektivische Ansicht einer aus drei miteinander verbundenen Trocknungsmodulen gebildeten Trocknungsanlage. -

Fig. 2 zeigt einen perspektivischen Längsschnitt der Trocknungsanlage gemäßFig. 1 . -

Fig. 3 zeigt eine Detailansicht eines ersten Trocknungsmoduls der Trocknungsanlage mit seinen wesentlichen Komponenten. -

Fig. 4 zeigt einen als Schalldämpfer ausgebildeten Luftabfuhrkanal des Trocknungsmoduls. -

Fig. 5 zeigt eine Draufsicht auf den Luftabfuhrkanal. -

Fig. 6 zeigt den Strömungsverlauf innerhalb eines Trocknungsmoduls. - Die schematische Darstellung der

Fig. 1 zeigt eine perspektivische Ansicht einer aus drei miteinander verbundenen Trocknungsmodulen 10 gebildeten Trocknungsanlage 12, die im vorliegenden Ausführungsbeispiel insbesondere zur Trocknung von Flaschen nach ihrer Abfüllung und nach dem Verschließen dienen kann. Die Trocknungsmodule 10 bilden ein gemeinsames Gehäuse 14 der Trocknungsanlage 12, da an ihren jeweils zueinander weisenden Seiten die Wände fehlen. Die Trocknungsanlage 12 wird von einem Förderband 16 durchlaufen, auf dem aufrecht stehende Flaschen durch die Trocknungsanlage 12 hindurch transportiert werden. Zu diesem Zweck weist das erste Trocknungsmodul 10a eine Eingangsöffnung 18 für das Förderband 16 mit den Flaschen auf, die an der vom zweiten Modul 10b abgewandten Seitenwand angeordnet ist. In gleicher Weise ist das dritte Modul 10c mit einer Ausgangsöffnung 20 für das Förderband versehen, die ebenfalls an der vom zweiten Modul 10b abgewandten Seitenwand angeordnet ist. Die Eingangsöffnung 18 wie auch die Ausgangsöffnung 20 sind jeweils als vorgesetzte Luftschleusen 22 ausgebildet, die durch ihren inneren Aufbau dafür sorgen, dass nur wenig Luft aus dem Gehäuseinneren der Trocknungsanlage 12 durch die Öffnungen 18 und 20 austreten kann. Diese Funktion als Luftschleuse 22 sowie die schalldämpfende Gestaltung der Luftschleusen 22 sorgen zudem dafür, dass von den Öffnungen 18 und 20 nur sehr geringe Geräuschemissionen ausgehen. - Die übrigen Wände 24 der Module 10 sind durch fest montierte bzw. schwenkbare Blechplatten gebildet, die vorzugsweise an ihrer Innenseite mit schalldämmenden Materialien verkleidet sein können, bspw. mit Bitumenmatten o. dgl. Die frontseitigen Wände 24 können insbesondere als schwenkbare Türen ausgebildet sein, durch die ein schneller Zugang zum Gehäuseinneren ermöglicht ist.

- Der obere Gehäusebereich jedes Moduls 10 ist als Luftversorgungs- und Ablufteinheit ausgebildet, mit einer Luftzuführöffnung 26 in einer oberen Seitenwand und Luftabführöffnungen 28 an der Gehäuseoberseite. Die durch die Luftzuführöffnung 26 angesaugte Trocknungsluft wird durch ein elektromotorisch betriebenes Gebläse (vgl.

Fig. 2 ) und Zuleitungen zu den Trocknungsdüsen nahe am Förderband 16 mit den darauf stehenden Flaschen geleitet und durch die Luftabführöffnungen 28 wieder nach außen geleitet. - Die schematische Darstellung der

Fig. 2 zeigt einen perspektivischen Längsschnitt der Trocknungsanlage 12. mit den darin befindlichen Komponenten zur Trocknung von auf dem Förderband 16 transportierten Flaschen 30. Hierbei ist erkennbar, dass jedes der gezeigten Module 10a, 10b und 10c im Wesentlichen drei Gehäuseabschnitte aufweist. Im mittleren Bereich befinden sich das Förderband 16 sowie die Düsen (vgl.Fig. 3 ) zum Abblasen der Flaschen 30. Am Boden ist ein trichter- oder wannenförmiger Wasserablauf sowie ggf. an dessen tiefster Stelle ein Siphon zur Geräuschdämmung vorgesehen. Hier wird das von den Flaschen oder von sonstigen Teilen des Moduls 10 abtropfende und/oder ablaufende Wasser gesammelt und abgeführt. - Oberhalb des mittleren Bereichs und durch eine horizontale Trennwand 32 getrennt befinden sich die Luftzuführöffnung 26, eine Luftversorgungseinheit 34 sowie ein zur Luftabführöffnung 28 führender Luftabfuhrkanal 36. Der als Schalldämpfer ausgebildete Luftabfuhrkanal 36 und seine Komponenten werden anhand der

Figuren 4 und5 näher erläutert. - Die Detailansicht der

Fig. 3 zeigt das erste Trocknungsmodul 10a der Trocknungsanlage 12 mit seinen wesentlichen Komponenten. Die unterhalb des Förderbandes 16 angeordnete Wanne 38 sammelt Wasser und führt dieses ggf. über eine schalldämmende Labyrinthleitung (nicht dargestellt) bzw. ein Siphon ab. Unmittelbar nach der Eingangsöffnung 18 und der diese abschirmenden Luftschleuse 22 befindet sich ein erster Düsensatz 40 in Gestalt von vier Paaren von schräg nach oben gerichteten Runddüsen, die auf den Halsbereich der Flaschen 30 gerichtet sind und diese nach oben hin abblasen. Die Runddüsen des ersten Düsensatzes 40 sind jeweils zu beiden Seiten des Förderbandes 16 angeordnet. Vorzugsweise kann der Abstand der Runddüsen zum Förderband sowie ihre vertikale Position und/oder ihr Blaswinkel variiert werden, um verschiedene Förderbandbreiten und verschiedene Größen, d.h. Flaschenbreiten und - höhen, gleichermaßen zulassen zu können. - Nach dem ersten Düsensatz 40 schließt sich ein zweiter Düsensatz 42 in Gestalt von stufenartig angeordneten Flachdüsen an, die in Förderrichtung der Flaschen 30 aufeinander folgend untereinander angeordnet sind. Zwei solcher Ausströmflächen sind jeweils gegenüber liegend zu beiden Seiten des Förderbandes 16 angeordnet. Der zweite Düsensatz 42 lässt sich vorzugsweise ebenfalls in seinem jeweiligen Abstand zum Förderband 16 sowie ggf. in seiner Neigung und/oder in der Höhe justieren.

- Beide Düsensätze 40 und 42 werden über Luftleitungen 44 von der oberhalb der horizontalen Trennwand 32 angeordneten Luftversorgungseinheit 34 gespeist, die im gezeigten Ausführungsbeispiel ein Axialgebläse 46 sowie einen elektrischen

- Antriebsmotor 48 zum Antrieb des Gebläses 46 umfasst. Wahlweise kann auch ein Radialgebläse oder eine andere geeignete Bauform verwendet werden. Der Antriebsmotor 48 kann wahlweise über einen Antriebsriemen, über ein Getriebe oder über eine direkte axiale Verbindung mit dem Gebläse 46 gekoppelt sein. Wie anhand der

Fig. 3 erkennbar ist, ist dem Gebläse 46 ein Ansaugluftfilter 50 vorgeschaltet, der die angesaugte Luft filtert und der ggf. als Ansauggeräuschdämpfer fungieren bzw. mit einem zusätzlichen Ansauggeräuschdämpfer gekoppelt sein kann. - In der Luftleitung 44, nahe dem Gebläse 46 kann ein dafür geeigneter Sensor (nicht dargestellt) angeordnet sein, der die Druckdifferenz zwischen der Umgebung und dem in der Luftleitung 44 herrschenden Überdruck erfasst und ein Ausgangssignal zu einer Steuereinheit für den Antriebsmotor 48 liefert. Mittels einer solchen Steuereinheit kann auch bei abnehmender Luftdurchlässigkeit des Ansaugluftfilters 50 durch Erhöhung der Motordrehzahl die resultierende Gebläseleistung zumindest solange konstant gehalten werden, bis der Antriebsmotor 48 an seiner Leistungsgrenze betrieben wird.

- Die Luftversorgungseinheit 34 ist durch eine vertikale Trennwand 52 vom Luftabführkanal 36 getrennt, der eine untere Öffnung 54 aufweist, welche die horizontale Trennwand 32 durchbricht und eine offene Luftverbindung zum mittleren Bereich mit den Trocknungsdüsen 40, 42 herstellt.

- Die Längsschnittdarstellung der

Fig. 4 zeigt den als Schalldämpfer ausgebildeten Luftabfuhrkanal 36 des Trocknungsmoduls 10. An zwei gegenüber liegenden vertikalen Seitenwänden 56 des Kanals 36 sind jeweils schalldämpfende Elemente 58 angeordnet, die durch schräg zur Kanallängsrichtung angeordnete strukturierte Platten 60 gebildet sind. Im gezeigten Ausführungsbeispiel weisen die Platten 60 grobe Metallgitter 62 und eine Füllung 64 aus Metallwolle auf. Die schalldämpfende Wirkung resultiert damit aus einer Reflexionsdämpfung durch die Umlenkung der Abluft und aus einer Absorptionsdämpfung durch die Metallwolle. Ggf. können zusätzlich die Innenwände des Luftabfuhrkanals 36 eine strukturierte Oberfläche aufweisen und/oder mit schalldämpfendem Material ausgekleidet sein. - In einer Deckplatte 66 des Kanals 36 kann eine zusätzliche Absaugung vorgesehen sein, bspw. durch ein oder zwei Sauggebläse 68. Die Draufsicht der

Fig. 5 zeigt ein Ausführungsbeispiel des Luftabfuhrkanals 36, der mit zwei Sauggebläsen 68 ausgestattet ist. - Wie anhand der

Figuren 1 bis 3 verdeutlicht ist, können die Module 10 der Trocknungsanlage 12 wahlweise über vertikale Stützen 70 sowie ggf. über höheneinstellbare Füße 72 auf dem Boden abgestützt sein. Die Stützen 70 bilden zweckmäßigerweise gleichzeitig einen stützenden Rahmen, der durch Querverstrebungen, an denen die Seitenwände gehalten sind, stabilisiert ist. Selbstverständlich können die Gehäuse 14 der Module 10 auch anders als dargestellt gestaltet sein. - Wie anhand der

Fig. 2 verdeutlicht ist, können die weitgehend gleich aufgebauten Module 10 jeweils unterschiedliche Düsensätze aufweisen. So umfasst das zweite Modul 10b einen dritten Düsensatz 74, der die Flaschen 30 von unten her abbläst. Das dritte Modul 10c weist einen vierten Düsensatz 76 sowie einen fünften Düsensatz 78 auf. Während der fünfte Düsensatz 78 vom Aufbau und seiner Anordnung nahe der Ausgangsöffnung 20 für das Förderband 16 und die Flaschen 30 dem ersten Düsensatz 40 entspricht, ist der eine schräg nach oben verlaufende schmale Düsen aufweisende vierte Düsensatz 76 zur Abblasung der Flaschen 30 von unten nach oben vorgesehen. An der Ausgangsöffnung 20 ist wiederum eine Luftschleuse 22 angeordnet (vgl.Fig. 1 ). - Die schematische Darstellung der

Fig. 6 zeigt den Strömungsverlauf innerhalb eines Trocknungsmoduls 10, der- ausgehend vom Gebläse 46 über die Luftleitung 44 und dem zweiten Düsensatz 42 - einen ringförmigen Verlauf in Richtung zum Luftabfuhrkanal 36 beschreibt. Die Strömungsumlenkung nach oben in Richtung zum Luftabfuhrkanal 36 wird einerseits begünstigt durch die am ersten Düsensatz 40 austretende Luft. Da der erste Düsensatz 40 direkt unterhalb des Luftabfuhrkanals 36 angeordnet ist und da die Luft aus den Düsen schräg nach oben austritt, wird auch die aus dem zweiten Düsensatz 42 austretende Luft im Bereich oberhalb des Förderbandes 16 nach links in Richtung zum ersten Düsensatz 40 und von dort nach oben in Richtung zum Luftabfuhrkanal 36 befördert. Die beschriebene Luftströmung wird zusätzlich unterstützt durch die am Luftaustritt des Luftabfuhrkanals 36 angeordneten Sauggebläse 68, welche die feuchte Abluftluft nach oben aus dem Gehäuse der Trocknungsanlage 12 befördern. In der Darstellung derFig. 6 bezeichnet die Bezugsziffer 80 die vom Gebläse 46 durch die Luftleitung zu den Düsensätzen 40, 42 geförderte trockene Zuluft, während die Bezugsziffer 82 die durch den Luftabfuhrkanal 36 geförderte feuchte Abluft bezeichnet. Die dargestellte Strömunglenkung sorgt dafür, dass nur ein sehr geringer Anteil der feuchten Abluft 82 durch die Eingangsöffnung 18 oder durch die Ausgangsöffnung 20 austreten kann. Die Schalldämpfung ist dadurch optimiert, dass der überwiegende Teil der feuchten Abluft 82 durch den als Schalldämpfer ausgebildeten Kanal 36 nach außen geleitet wird. - Die Erfindung ist nicht auf die vorstehenden Ausführungsbeispiele beschränkt. Vielmehr ist eine Vielzahl von Varianten und Abwandlungen denkbar, die von dem erfindungsgemäßen Gedanken Gebrauch machen und deshalb ebenfalls in den Schutzbereich fallen.

Claims (15)

- Vorrichtung zur Trocknung von Gegenständen, insbesondere Flaschentrocknungsanlage (12), mit einem geschlossenen Gehäuse (14) mit wenigstens einer Kammer mit Luftdüsen (40, 42, 74, 76, 78) und mit Ein- und Ausgangöffnungen (18, 20) für die zu trocknenden Gegenstände, mit mindestens einer Luftzuführöffnung (26) zur Zuführung von Trocknungsluft (80) und mit mindestens einer Abluftöffnung (28) zur Abführung von feuchter Abluft (82) aus dem Gehäuse (14), gekennzeichnet durch eine innere Luftführung im Gehäuse (14) zur Erzeugung einer definierten Luftabfuhr zur mindestens einen Abluftöffnung (28), wobei die innere Luftführung im Wesentlichen an der Ein- und/oder Ausgangsöffnung (18, 20) für die zu trocknenden Gegenstände gerichtet vorbei verläuft.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die wenigstens eine Abluftöffnung (28) als Luftabfuhrkanal (36) und dieser als Reflexions- und/oder Absorptionsdämpfer ausgebildet ist.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, dass im Luftabfuhrkanal (36) schalldämpfende Elemente (58) angeordnet und/oder die Innenwände des Luftabfuhrkanals (36) strukturiert sind.

- Vorrichtung nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass innerhalb des Gehäuses (14) nahe der Ein- und/oder Ausgangsöffnungen (18, 20) für die Gegenstände Blasdüsen (40, 78) mit einer zum Luftabfuhrkanal (36) orientierten Ausströmungsrichtung angeordnet sind.

- Vorrichtung nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass das Gehäuse (14) Einrichtungen zur Luft- und/oder Körperschalldämpfung aufweist.

- Vorrichtung nach einem der Ansprüche 1 bis 5, gekennzeichnet durch einen modularen Aufbau mit mehreren nacheinander angeordneten Trocknungsmodulen (10a, 10b, 10c), die miteinander verbunden sind.

- Vorrichtung nach Anspruch 6, dadurch gekennzeichnet, dass in Transportrichtung der Gegenstände ein erstes Trocknungsmodul (10a) mit der Eingangsöffnung (18) für die Gegenstände bzw. Flaschen (30) und Düsen (40, 42) für eine Trocknung einer Mantelfläche der Gegenstände und/oder eines Flaschenhals ausgestattet ist und/oder dass in Transportrichtung der Gegenstände ein zweites Modul (10b) mit Düsen (74) für eine Trocknung des Bodens der Gegenstände und/oder eines Flaschenbodens versehen ist und/oder dass in Transportrichtung der Gegenstände ein drittes Modul (10c) mit der Ausgangsöffnung (20) und Düsen (76, 78) für eine Trocknung der Mantelfläche und/oder des Flaschenhalses versehen ist.

- Vorrichtung nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass wenigstens ein Luftströmungserzeuger (34) durch ein im Gehäuse (14) oder am Gehäuse (14) angeordnetes Gebläse (46) gebildet ist.

- Vorrichtung nach Anspruch 8, dadurch gekennzeichnet, dass das Gebläse (46) einen Ansaugluftfilter (50) und/oder einen Ansauggeräuschdämpfer aufweist.

- Vorrichtung nach Anspruch 8 oder 9, gekennzeichnet durch einen Drucksensor oder sonstigen dafür geeigneten Sensor zur Erfassung eines Förderdrucks oder einer Fördermenge/masse in der Luftförderleitung (44) nach dem Gebläse (46).

- Vorrichtung nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass der Luftströmungserzeuger (46) getrennt von der Trocknungsanlage (12) angeordnet und mit dieser über wenigstens eine Luftleitung verbunden ist.

- Vorrichtung nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, dass ein Abluftschalldämpfer am Gehäuse (14) oder getrennt von diesem angeordnet und mit dem Gehäuse (14) über eine Abluftleitung verbunden ist.

- Verfahren zur Trocknung von Gegenständen, insbesondere von Getränkebehältern wie Flaschen (30) o. dgl., bei dem innerhalb eines weitgehend geschlossenen Gehäuses (14) mittels Luftdüsen (40, 42, 74, 76, 78) die zu trocknenden Gegenstände angeblasen werden, bei dem Trocknungsluft (80) über mindestens eine Luftzuführöffnung (26) zugeführt und die Luft (82) über mindestens eine Abluftöffnung (28) wieder aus dem Gehäuse (14) abgeführt wird, dadurch gekennzeichnet, dass mittels einer Luftführung im Gehäuse (14) eine definierte Luftabfuhr zur mindestens einen Abluftöffnung (28) erzeugt wird, wobei die Abluft (82) im Wesentlichen an einer Ein- und/oder Ausgangsöffnung (18, 20) für die zu trocknenden Gegenstände vorbei geführt wird.

- Verfahren nach Anspruch 13, dadurch gekennzeichnet, dass die innerhalb des Gehäuses (14) nahe der Ein- und/oder Ausgangsöffnungen (18, 20) für die Gegenstände angeordneten Blasdüsen (40, 78) für eine zum Luftabfuhrkanal (36) orientierte Strömungsrichtung der Luft (82) sorgen.

- Verfahren nach einem der Ansprüche 13 oder 14, gekennzeichnet durch eine Erfassung eines Förderdrucks in der Luftförderleitung (44) nach dem Gebläse (46).

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102008004774A DE102008004774A1 (de) | 2008-01-16 | 2008-01-16 | Vorrichtung und Verfahren zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2080971A2 true EP2080971A2 (de) | 2009-07-22 |

| EP2080971A3 EP2080971A3 (de) | 2011-08-03 |

Family

ID=40548762

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20080171534 Withdrawn EP2080971A3 (de) | 2008-01-16 | 2008-12-12 | Vorrichtung und Verfahren zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20090178296A1 (de) |

| EP (1) | EP2080971A3 (de) |

| JP (1) | JP2009168440A (de) |

| KR (1) | KR20090079174A (de) |

| CN (1) | CN101487659A (de) |

| DE (1) | DE102008004774A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2319770A1 (de) * | 2009-11-09 | 2011-05-11 | Krones AG | Vorrichtung und Verfahren zum Etikettieren befüllter Behältnisse |

| DE102010030824A1 (de) | 2010-07-01 | 2012-01-05 | Krones Aktiengesellschaft | Flaschentrocknung mit Vibration |

| CN104596218A (zh) * | 2014-12-09 | 2015-05-06 | 广州市风华正茂包装材料有限公司 | 一种新型烘干机 |

| DE102014206672A1 (de) * | 2014-04-07 | 2015-10-08 | Krones Aktiengesellschaft | Vorrichtung und Verfahren zur Herstellung von Gebinden aus untereinander durch ein Haftmittel verklebten Artikeln |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009037188A1 (de) * | 2009-08-12 | 2011-02-17 | Krones Ag | Reinigungsmaschine |

| DE102011054683B4 (de) | 2011-10-21 | 2023-11-09 | Krones Aktiengesellschaft | Trocknungsvorrichtung für Behälter und Verfahren zum Reinigen einer solchen Trocknungsvorrichtung |

| CN103182645B (zh) * | 2013-03-01 | 2015-05-20 | 杭州沃镭科技有限公司 | 一种汽车空气干燥器装配及检测生产线 |

| CN103175388A (zh) * | 2013-03-20 | 2013-06-26 | 佛山市潜信达酿酒包装设备有限公司 | 风刀式低噪音节能干瓶机 |

| CN106546083A (zh) * | 2015-06-23 | 2017-03-29 | 胡妍 | 酒瓶烘干设备 |

| EP3329199B1 (de) * | 2015-07-30 | 2020-02-05 | Siti - B&T Group S.p.A. | Trocknungsvorrichtung für keramische produkte |

| CN106766836A (zh) * | 2016-12-16 | 2017-05-31 | 无锡同方人工环境有限公司 | 风机盘管换热器水检自动吹水装置 |

| CN107036421A (zh) * | 2017-05-31 | 2017-08-11 | 成都璐城科技有限公司 | 一种新型中药材烘干设备 |

| CN107178976A (zh) * | 2017-07-06 | 2017-09-19 | 中国大冢制药有限公司 | 安瓿干燥室 |

| CN107965998A (zh) * | 2017-12-27 | 2018-04-27 | 山东琦泉能源科技有限公司 | 通风干燥装置 |

| DE112019002259B4 (de) * | 2018-05-01 | 2022-07-07 | Universal Can Corporation | Trocknungseinrichtung und Verfahren zur Herstellung eines Dosenkörpers |

| JP2020180761A (ja) * | 2019-04-26 | 2020-11-05 | 春日電機株式会社 | 防音装置 |

| CN110631345B (zh) * | 2019-09-23 | 2023-12-05 | 常州捷佳创精密机械有限公司 | 烘干装置及烘干装置的控制方法 |

| CN110762989A (zh) * | 2019-11-01 | 2020-02-07 | 邳州都康生物科技有限公司 | 一种饮用水生产用干燥设备 |

| US11248841B2 (en) * | 2019-12-18 | 2022-02-15 | Dari-Tech, Inc. | Coand{hacek over (a)}-effect vegetable material dryer |

| CN115493387B (zh) * | 2022-08-12 | 2023-09-22 | 麦卡尼食品设备(中山)有限公司 | 一种可加热可制冷的干燥机 |

| CN116067126B (zh) * | 2023-03-06 | 2023-06-16 | 临朐天利生物制品有限公司 | 生产用高效干燥装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1201528B (de) * | 1959-06-25 | 1965-09-23 | Bahco Ab | Geraeuschdaempfer fuer Ventilationsaggregate |

| WO2007035274A2 (en) | 2005-09-15 | 2007-03-29 | Steris Inc. | Tunnel washer system with improved cleaning efficiency |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL134387C (de) * | ||||

| DE897615C (de) * | 1943-04-10 | 1953-11-23 | Aeg | Labyrinthschalldaempfer fuer das Ansauggeraeusch von Verdichtern und Geblaesen |

| US3228113A (en) * | 1960-08-18 | 1966-01-11 | John J Fannon Products Co | Heating apparatus and method |

| US3762489A (en) * | 1971-04-19 | 1973-10-02 | Caterpillar Tractor Co | Acoustical engine enclosure for earthmoving vehicles |

| US3820627A (en) * | 1972-08-28 | 1974-06-28 | Lockheed Aircraft Corp | Apparatus for noise and air pollution abatement |

| CH607201A5 (en) * | 1975-04-11 | 1978-11-30 | Christian Louis Grandchamps | Noise baffle for air duct |

| FR2444908A1 (fr) * | 1978-12-20 | 1980-07-18 | Lemaire Freres | Machine a secher les bouteilles pleines |

| US4392417A (en) * | 1979-04-30 | 1983-07-12 | Mcquay-Perfex Inc. | Variable dead band pressure control system |

| DE3587995T2 (de) * | 1984-12-27 | 1995-10-12 | Teijin Ltd | Gerät zur Sauerstoffanreicherung. |

| US4852271A (en) * | 1988-03-04 | 1989-08-01 | Owens-Illinois Glass Container Inc. | Preheat oven for glass containers |

| US4887366A (en) * | 1988-06-16 | 1989-12-19 | Kuhl Henry Y | Article drying apparatus with adjustable drying plenum means |

| US5140819A (en) * | 1989-09-28 | 1992-08-25 | Sundstrand Corporation | Turbine inlet silencer |

| JPH0651787U (ja) * | 1992-10-06 | 1994-07-15 | 株式会社和泉製作所 | 乾燥装置 |

| US5357648A (en) * | 1993-04-16 | 1994-10-25 | Valiant Machine & Tool, Inc. | Part washing and drying machine |

| DE4430486A1 (de) * | 1994-08-27 | 1996-02-29 | Schuebler Fahrzeugtechnik Gmbh | Abluftschalldämpfer für Silos und Silofahrzeuge |

| JPH09292175A (ja) * | 1996-04-26 | 1997-11-11 | Daisoo:Kk | 容器乾燥装置 |

| DE29718687U1 (de) * | 1997-10-22 | 1997-12-11 | Schäfer Werke GmbH, 57290 Neunkirchen | Schrank aus Metallblech |

| ATE256275T1 (de) * | 1999-02-09 | 2003-12-15 | Cames Snc Di Colla G & Sardi G | Vorrichtung zum trocknen von flaschen |

| US20020040643A1 (en) * | 2000-09-25 | 2002-04-11 | Ware Gerald J. | Desiccation apparatus and method |

| DE10121940C1 (de) * | 2001-05-05 | 2003-01-23 | Howatherm Klimatech Gmbh | Absorptionsschalldämpfer für raumlufttechnische Anlagen |

| US20030130887A1 (en) * | 2001-10-03 | 2003-07-10 | Thurston Nathaniel | Non-deterministic method and system for the optimization of a targeted content delivery |

| JP3709865B2 (ja) * | 2002-10-10 | 2005-10-26 | 春日電機株式会社 | 除水機 |

| DE102004003797A1 (de) * | 2004-01-26 | 2005-08-18 | Meiko Maschinenbau Gmbh & Co. Kg | Geschirrspülautomat mit regelbarer Wärmrückgewinnung |

| JP3879086B2 (ja) * | 2004-06-03 | 2007-02-07 | 春日電機株式会社 | 除水機 |

| JP2006307690A (ja) * | 2005-04-27 | 2006-11-09 | Kioritz Corp | 動力ユニット |

| US20070100690A1 (en) * | 2005-11-02 | 2007-05-03 | Daniel Hopkins | System and method for providing targeted advertisements in user requested multimedia content |

| US20070113243A1 (en) * | 2005-11-17 | 2007-05-17 | Brey Thomas A | Targeted advertising system and method |

| JP4800087B2 (ja) * | 2006-04-07 | 2011-10-26 | 近藤工業株式会社 | 印刷紙の熱風乾燥装置 |

| US8074372B2 (en) * | 2007-05-08 | 2011-12-13 | Illinois Tool Works Inc. | Power drying system |

| ITPR20070099A1 (it) * | 2007-12-21 | 2009-06-22 | Europool Srl | Modulo per l'asciugatura di superfici esterne di contenitori |

-

2008

- 2008-01-16 DE DE102008004774A patent/DE102008004774A1/de not_active Withdrawn

- 2008-12-12 EP EP20080171534 patent/EP2080971A3/de not_active Withdrawn

-

2009

- 2009-01-14 CN CNA2009100005235A patent/CN101487659A/zh active Pending

- 2009-01-15 KR KR1020090003439A patent/KR20090079174A/ko not_active Withdrawn

- 2009-01-15 US US12/321,100 patent/US20090178296A1/en not_active Abandoned

- 2009-01-16 JP JP2009007961A patent/JP2009168440A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1201528B (de) * | 1959-06-25 | 1965-09-23 | Bahco Ab | Geraeuschdaempfer fuer Ventilationsaggregate |

| WO2007035274A2 (en) | 2005-09-15 | 2007-03-29 | Steris Inc. | Tunnel washer system with improved cleaning efficiency |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2319770A1 (de) * | 2009-11-09 | 2011-05-11 | Krones AG | Vorrichtung und Verfahren zum Etikettieren befüllter Behältnisse |

| EP2361835A1 (de) * | 2009-11-09 | 2011-08-31 | Krones AG | Vorrichtung und Vefahren zum Etikettieren befüllter Behältnisse |

| EP2361835B1 (de) | 2009-11-09 | 2018-03-14 | Krones AG | Vorrichtung und Vefahren zum Etikettieren befüllter Behältnisse |

| EP2361835B2 (de) † | 2009-11-09 | 2023-10-04 | Krones AG | Vorrichtung und Vefahren zum Etikettieren befüllter Behältnisse |

| DE102010030824A1 (de) | 2010-07-01 | 2012-01-05 | Krones Aktiengesellschaft | Flaschentrocknung mit Vibration |

| DE102014206672A1 (de) * | 2014-04-07 | 2015-10-08 | Krones Aktiengesellschaft | Vorrichtung und Verfahren zur Herstellung von Gebinden aus untereinander durch ein Haftmittel verklebten Artikeln |

| CN104596218A (zh) * | 2014-12-09 | 2015-05-06 | 广州市风华正茂包装材料有限公司 | 一种新型烘干机 |

| CN104596218B (zh) * | 2014-12-09 | 2016-10-12 | 广州市风华正茂包装材料有限公司 | 一种烘干机 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20090079174A (ko) | 2009-07-21 |

| US20090178296A1 (en) | 2009-07-16 |

| DE102008004774A1 (de) | 2009-07-23 |

| JP2009168440A (ja) | 2009-07-30 |

| CN101487659A (zh) | 2009-07-22 |

| EP2080971A3 (de) | 2011-08-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2080971A2 (de) | Vorrichtung und Verfahren zur Trocknung von Gegenständen, insbesondere von Flüssigkeitsbehältern | |

| EP1661634B1 (de) | Vorrichtung zum kontaktlosen Reinigen eines Förderelementes und Anordnung zum Transportieren und/oder Speichern stabförmiger Artikel mit einer Vorrichtung zum kontaktlosen Reinigen eines Förderelementes | |

| EP1931480B2 (de) | Vorrichtung und verfahren zum abtrennen von nasslack-overspray | |

| EP0824607B1 (de) | Verfahren und vorrichtung zum erkennen und ausscheiden von fremdstoffen in fasermaterial | |

| EP1979103B1 (de) | Bandreinigungsvorrichtung | |

| EP0604925B1 (de) | Verfahren zur Luftführung in einem Aufnahmeraum sowie Vorrichtung zum Bearbeiten von Kleinteilen | |

| DE102012223402A1 (de) | Direktdruckmaschine mit Verkleidung | |

| EP3165635A1 (de) | Streckvorrichtung | |

| DE3419028C2 (de) | ||

| EP3730022B1 (de) | Filterelement | |

| EP2101969A1 (de) | Anlage zum beleimen von fasern für die herstellung von faserplatten | |

| WO2011131539A1 (de) | Maschinelle anlage zum thermischen bearbeiten von werkstücken | |

| DE4413600A1 (de) | Entsorgung von Luftschadstoffen | |

| DE19882237B4 (de) | Füllmaschine zum sterilen Befüllen und Verschließen von Verpackungsbehältern | |

| EP1082914B1 (de) | Anordnung zur Absenkung des Lärmpegels an durch strömende Prozessluft beaufschlagten Produktionsmaschinen der tabakverarbeitenden Industrie | |

| DE102016117383B4 (de) | Sichter | |

| EP3533912B1 (de) | Speichervorrichtung für fasermaterial mit einer reinigungseinheit | |

| DE3833860A1 (de) | Vorrichtung zur entsorgung von erzeugern staub- und/oder spanfoermiger abfaelle | |

| AT506149A1 (de) | Fördervorrichtung für kleinteile | |

| DE102012010030B4 (de) | Verfahren und vorrichtung zur trennung eines heterogenen materialstroms in mindestens zwei materialfraktionen | |

| DE19916233C1 (de) | Walzgerüst | |

| DE19822537A1 (de) | Reinigungsvorrichtung für Karosserien von Fahrzeugen | |

| EP1114282A1 (de) | Verfahren und vorrichtung zum schutz von personen und/oder produkten vor luftgetragenen partikeln | |

| DE4009442A1 (de) | Duese fuer das trocknen von glastafeln | |

| DE4027089A1 (de) | Vorrichtung zur entsorgung von erzeugern von mit luft transportierbaren abfaellen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| 17P | Request for examination filed |

Effective date: 20111107 |

|

| 17Q | First examination report despatched |

Effective date: 20120103 |

|

| AKX | Designation fees paid |

Designated state(s): DE FR GB |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F26B 21/00 20060101ALI20150121BHEP Ipc: F26B 21/06 20060101ALI20150121BHEP Ipc: F26B 15/18 20060101AFI20150121BHEP |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| INTG | Intention to grant announced |

Effective date: 20150326 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: FIEGLER, RUDOLF Inventor name: EICHHAMMER, TOBIAS Inventor name: DUENZINGER, BERNHARD |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20150806 |