EP2003233B1 - Schiebernadel mit gebördeltem Schieberkanal - Google Patents

Schiebernadel mit gebördeltem Schieberkanal Download PDFInfo

- Publication number

- EP2003233B1 EP2003233B1 EP07011848A EP07011848A EP2003233B1 EP 2003233 B1 EP2003233 B1 EP 2003233B1 EP 07011848 A EP07011848 A EP 07011848A EP 07011848 A EP07011848 A EP 07011848A EP 2003233 B1 EP2003233 B1 EP 2003233B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- needle

- thickness

- edge

- slider

- slide channel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B35/00—Details of, or auxiliary devices incorporated in, knitting machines, not otherwise provided for

- D04B35/02—Knitting tools or instruments not provided for in group D04B15/00 or D04B27/00

- D04B35/06—Sliding-tongue needles

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B35/00—Details of, or auxiliary devices incorporated in, knitting machines, not otherwise provided for

Definitions

- the invention relates to a slider needle for use in stitch-forming machines, in particular knitting machines such as circular knitting machines, crochet galloon machines, knitting machines or other stitch-forming textile machines.

- Sliding needles have a needle body with a hook, which is used for stitching.

- the hook defines a hook interior, which must be opened and closed controlled. This is done by a slider mounted on the needle body which is slidably mounted along the needle body.

- the needle body and the slider each have a foot which is actuated by a needle lock. A relative movement between the slider and the needle body opens and closes the hook interior.

- Such slide needles are for example from the DE 1 635 847 A1 known.

- This document discloses a needle with a needle body having a tubular portion formed. This tubular portion encloses a longitudinally directed oval channel, which serves to receive the slider.

- the the tubular section surrounding walls have a uniform thickness around the circumference of the pipe section.

- slide channel open for example, at the top, in order to create more space for the slide and to avoid rounded surfaces, which could otherwise lead to jamming of the slider. Because with open slide channels slide can fall out of the needle, for example, when the needle is inserted into a machine or taken out of it.

- a slider needle with a limited by two walls slide channel.

- the upper edges of the walls are bent towards each other to close the slide channel at the top. This results in a top-rounded closed slide channel.

- the cross-sectional shape of the slide is adapted to the rounding of the slide channel.

- the slider needle according to the invention has a needle body with a slide channel in which a slider is slidably disposed.

- the slide channel is bounded by two side walls. At least one of the sidewalls has a reduced thickness edge at its upper end. This edge is curved towards the other side wall to close the slide channel at the top.

- the slide channel is thus formed largely rectangular.

- the slide mounted in the slide channel may have a relatively large height, whereby on the one hand, on the one hand, it can be precisely guided and, on the other hand, it can be made stable.

- the height of the slider can be selected to be greater than in the case of needles with a uniform sidewall thickness and crimped on top of one another Sidewalls.

- the reduction of the thickness of the side wall at its respective upper edge creates a free space that the slider can take. If a lower slide height is sufficient, however, the additional free space gained permits an overall lower dimensioning of the height of the shaft of the knitting machine needle in the stitch-forming area (jaw height).

- the upper edges of the slider needle may together form a joint, e.g. in the form of a gap where they can touch each other. This opens up the possibility of mutual connection, for example by laser welding points or other means of connection. It is also possible to form the upper edges of the slider needle overlapping each other. This also makes it possible on the one hand to produce a mechanically particularly secure closure of the slide channel and to connect the edges of the side walls to one another. But it is also possible to leave a gap between the two edges, but this is narrower than the slide channel. Such a gap may be desired if, for example, lubricant should penetrate into and out of the slide channel.

- the thickness of the sidewall is reduced by a step, ramp or similar means.

- the step, ramp or other form used to change the wall thickness is preferably arranged on the inside of the side wall.

- Both sidewalls preferably have a reduced thickness at their respective upper edge, so that the two thickness-reduced edges can be bent toward one another.

- the side walls of the needle are formed symmetrical to each other with respect to a median plane. This avoids distortion of the needle under load or prolonged use.

- the thickness of the side walls in the settled area should not be less than 0.1 mm. In special cases, however, it may also be lower. A reduction in thickness of 0.05 mm is sufficient so that the slider can also use the space above the step. Thus, the slider may have a height that exceeds 2/3 of the total height of the slide channel.

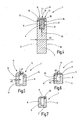

- a slider needle 1 adapted for use in a stitch forming machine.

- the slider needle 1 has a needle body 2, which is elongate and has a hook 3 at one end. This is associated with a slide 4, which is mounted longitudinally movable relative to the needle body 2 on or in the needle body 2.

- the end of the slider 4 protrudes from a example Fig. 2 or 4 apparent slide channel 5 and can be moved towards the tip of the hook 3 and away from this.

- the needle body 2 and the slider 4 are each provided with a foot 6, 7, which is in operation respectively with a needle bar or a needle lock engaged.

- the slide channel 5 passes through the needle body 2, as Fig. 2 shows, in the longitudinal direction. It is bounded by side walls 8, 9 ( Fig. 4 ) between which a preferably substantially flat or flat bottom 10 is formed.

- the side walls 8, 9 define a slot between each other. They have flat inner sides and are preferably oriented parallel to one another. Between the side walls 8, 9 of the slide 4 is mounted with little play.

- the thickness d1 or d2 is, as in the example of Fig. 5 can be seen, measured in each case perpendicular to the relevant wall section.

- a corresponding shaped element for example in the form of a step 13, 14, is provided, preferably on the inside of each Side wall 8, 9 is attached.

- the thickness d2 of the wall 8, 9 changes to a dimension d1, preferably ⁇ 0.1 mm. In some cases, however, the dimension d1 can also be reduced to lower values, such as 0.05 mm.

- Both the edge 11 (12) and the side wall 8 (9) each have mutually parallel flat sides. However, the edge 11 (12) can also be wedge-shaped, ie taper or thicken from the step 13 (14) to its final edge.

- edges 11, 12 are curved towards each other, as in particular Fig. 4 shows. They put on their inside a throat 15, 16 fixed, which faces the slide channel 5.

- the radius of this cylindrically curved surface or throat 15, 16 is preferably less than half the thickness d3 of the needle body 2.

- the thickness d3 is according to FIG Fig. 4 to measure as a distance between its preferably flat side surfaces 17, 18.

- the two edges 11, 12 can touch each other or how Fig. 3 and 4 show, with each other limit a gap 19.

- This gap 19 can serve to let lubricant enter and leave the slide channel 5.

- the needle body 2 is initially provided on its narrow upper side with a slot. During or after the upper edges 11, 12 are formed with reduced thickness. It is then the slider 4 with preferably rectangular or oval or even only rounded at its top cross-section in the slide channel 5 is used. Subsequently, the edges 11, 12 are bent towards each other to complete the slide channel 5 upwards.

- Embodiments are also possible in which the slide 4 is inserted into the slide channel 5 only after the edges 11, 12 have been formed.

- the steps 13, 14 are arranged at the same height, wherein the slide 4, the steps 13, 14 project beyond.

- the steps 13, 14 can also be arranged at different heights. This may be advantageous when the edges 11, 12, as Fig. 5 shows overlap.

- the edges 11, 12 may have a greater height or length, as in the embodiment at Fig. 4 , While there the side walls 8, 9 are arranged symmetrically to a median plane M including their edges 11, 12, the side walls 8, 9 of the needle needle 1 after Fig. 5 formed asymmetrically with respect to the same center plane.

- the steps 13, 14 may be formed at different heights.

- the edges 11, 12 may overlap each other.

- the edges 11, 12 may be loose on each other, include a distance from each other or be connected to each other over their entire length, in sections or at points.

- FIG. 6 Another embodiment shows Fig. 6 ,

- the side wall 8 is provided with the edge 11, while the side wall 9 has no edge 12 with reduced thickness.

- the transition from the thickness d2 to the thickness d1 of the side wall 8 can take place in one stage or, as shown, also with another form element, for example in the form of a curve 20.

- the edge 11 may overlap a portion of the slide channel 5 or as shown, rest on the upper flat end face 21 of the side wall 9. He can loosely rest there or by suitable means of connection such as a laser welding along its entire length, in sections or pointwise connected to the end face 21.

- the edge 11, for example, in his in FIG. 6 flat lying portion has a thickness that coincides with the thickness d2 or at least approximately matches.

- the thickness reduction of the edge 11 may be limited to one place, eg the rounding 20.

- This "location" can be attached as a line-like groove on the inside and / or the outside of the side wall 8 in the longitudinal direction. This type of thickness reduction may also find application in all other embodiments described herein.

- a modification according to Fig. 7 possible.

- the side walls 8, 9 again formed asymmetrically to each other, wherein the side wall 8 is provided with a long edge 11 and the side wall 9 with a short edge 12.

- the short edge 12 engages over the long edge 11 and holds it firmly on the side wall 9.

- the feet 6, 7, unlike drawn may also be oriented differently, the tip of the slider 4 or the hook 3 may have a shape other than that shown, and the needle body 2 may be provided with other shaped elements, such as recesses, Openings or the like may be provided.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Knitting Machines (AREA)

Description

- Die Erfindung betrifft eine Schiebernadel zum Einsatz in maschenbildenden Maschinen insbesondere Strickmaschinen wie Rundstrickmaschinen, Häkelgalonmaschinen, Wirkmaschinen oder anderen maschenbildenden Textilmaschinen. Schiebernadeln weisen einen Nadelgrundkörper mit einem Haken auf, der zur Maschenbildung dient. Der Haken begrenzt einen Hakeninnenraum, der gesteuert geöffnet und geschlossen werden muss. Dazu dient ein an dem Nadelgrundkörper gelagerter Schieber, der längs des Nadelgrundkörpers verschiebbar gelagert ist. Der Nadelgrundkörper und der Schieber weisen jeweils einen Fuß auf, der durch ein Nadelschloss betätigt wird. Eine Relativbewegung zwischen dem Schieber und dem Nadelgrundkörper öffnet und schließt den Hakeninnenraum.

- Solche Schiebernadeln sind beispielsweise aus der

DE 1 635 847 A1 bekannt. Diese Druckschrift offenbart eine Schiebernadel mit einem Nadelgrundkörper, der einen rohrförmig ausgebildeten Abschnitt aufweist. Dieser rohrförmige Abschnitt umschließt einen längs gerichteten ovalen Kanal, der zur Aufnahme des Schiebers dient. Die den rohrförmigen Abschnitt umgrenzenden wände weisen ringsum den Umfang des Rohrabschnitts eine einheitliche Dicke auf. - Diese Art des Schieberkanals führt zu relativ großen Biegeradien an dem oberen und unteren Boden des Schieberkanals. Damit der Schieber leichtgängig bewegbar im Schieberkanal angeordnet werden kann, muss der Schieber präzise parallel ausgerichtete Flanken aufweisen. Die maximale Höhe des Schiebers kann nur bis zum Beginn der jeweiligen oberen und unteren Rundung des Schieberkanals reichen. Dieses Konzept hat deshalb eine relativ geringe Schieberhöhe zur Folge, was die Stabilität und Funktionalität des Schiebers reduziert.

- Es ist andererseits auch nicht opportun, den Schieberkanal beispielsweise an der Oberseite offen zu lassen, um mehr Platz für den Schieber zu schaffen und gerundete Flächen, die ansonsten zum Klemmen des Schiebers führen könnten, zu vermeiden. Denn bei offenen Schieberkanälen können die Schieber aus der Schiebernadel herausfallen, wenn die Nadel beispielsweise in eine Maschine eingesetzt oder aus dieser herausgenommen wird.

- Aus der

FR 1 330 775 A - Aus der

DE 33 25 767 C1 ist eine Lösung zu dem oben genannten Problem bekannt, die sich für kurze Schieberaufnahmeräume eignet. Der Nadelkörper wird mit zwei sich überlappenden Ausfräsungen versehen, die sich zu einem Schieberkanal ergänzen. Für lange Schiebernadeln hat sich dieses Konzept im Markt nicht durchgesetzt. - Davon ausgehend ist es Aufgabe der Erfindung, eine Schiebernadel zu schaffen, die sich einfach herstellen lässt und eine präzise Schieberführung sicherstellt.

- Diese Aufgabe wird mit der Schiebernadel nach Anspruch 1 gelöst:

- Die erfindungsgemäße Schiebernadel weist einen Nadelkörper mit einem Schieberkanal auf, in dem ein Schieber verschiebbar angeordnet ist. Der Schieberkanal wird von zwei Seitenwänden begrenzt. Wenigstens eine der Seitenwände weist an ihrem oberen Ende einen Rand mit verminderter Dicke auf. Dieser Rand ist zu der anderen Seitenwand hin gekrümmt, um den Schieberkanal oben zu verschließen.

- Mit diesem Konzept lassen sich beliebig lange und sehr stabile Schiebernadeln herstellen. Durch die reduzierte Dicke des oberen Rands kann dieser mit geringem Biegeradius umgebogen werden. Der Schieberkanal ist somit weitgehend rechteckig ausgebildet. Der in dem Schieberkanal gelagerte Schieber kann eine relativ große Höhe aufweisen, wodurch er einerseits präzise geführt und andererseits stabil ausgebildet werden kann.

- Des weiteren wird beim Herstellen der Schiebernadel zum Umbördeln der Schlitzwände wegen der verminderten Dicke eine verminderte Kraft benötigt und somit verhindert, dass die Seitenwände verbogen werden. Weil die Dicke lediglich im Randbereich der Seitenwände reduziert ist, wird die Stabilität der Seitenwände nicht wesentlich oder überhaupt nicht beeinträchtigt.

- Bei der erfindungsgemäßen Schiebernadel kann die Höhe des Schiebers größer gewählt werden, als bei Nadeln mit gleichmäßiger Seitenwanddicke und oben aufeinander zu gebördelten Seitenwänden. Die Reduzierung der Dicke der Seitenwand an ihrem jeweiligen oberen Rand schafft einen Freiraum, den der Schieber einnehmen kann. Ist eine geringere Schieberhöhe ausreichend, gestattet der gewonnene zusätzliche Freiraum hingegen eine insgesamt geringere Bemessung der Höhe des Schafts der Strickmaschinennadel im maschenbildenden Bereich (Backenhöhe).

- Die oberen Ränder der Schiebernadel können miteinander eine Fuge, z.B. in Form eines Spaltes bilden, an der sie sich gegenseitig berühren können. Dies eröffnet die Möglichkeit der gegenseitigen Verbindung, beispielsweise durch Laserschweißpunkte oder sonstige Verbindungsmittel. Es ist auch möglich, die oberen Ränder der Schiebernadel einander überlappend auszubilden. Auch dies ermöglicht einerseits einen mechanisch besonders sicheren Verschluss des Schieberkanals und eine Verbindung der Ränder der Seitenwände untereinander herzustellen. Es ist aber auch möglich, zwischen den beiden Rändern einen Spalt offen zu lassen, der jedoch enger ist als der Schieberkanal. Ein solcher Spalt kann gewünscht sein, wenn beispielsweise Schmiermittel in den Schieberkanal eindringen und aus diesem herauskommen soll.

- Vorzugsweise erfolgt die Reduktion der Dicke der Seitenwand durch eine Stufe, einer Rampe oder ähnlichem Mittel. Die Stufe, Rampe oder sonstige zur Änderung der Wanddicke genutzte Form ist vorzugsweise an der Innenseite der Seitenwand angeordnet. Dadurch wird der Rundungsbereich des umgebogenen Rands aus dem rechteckigen Lichtraum bzw. Querschnitt des Schieberkanals herausgerückt, wodurch von dem Schieber nutzbare Querschnittsfläche des Schieberkanals maximiert wird.

- Vorzugsweise weisen beide Seitenwände an ihrem jeweiligen oberen Rand eine reduzierte Dicke auf, so dass die beiden dickenreduzierten Ränder aufeinander zu gebogen werden können. Bei einer bevorzugten Ausführungsform sind die Seitenwände der Schiebernadel bezüglich einer Mittelebene symmetrisch zueinander ausgebildet. Dies vermeidet eine Verkrümmung der Schiebernadel unter Last oder bei längerem Gebrauch.

- Vorzugsweise sollte die Dicke der Seitenwände im abgesetzten Bereich 0,1 mm nicht unterschreiten. In besonderen Fällen kann sie jedoch auch darunter liegen. Eine Reduzierung der Dicke um 0,05 mm genügt, damit der Schieber auch den Raum nutzen kann, der oberhalb der Stufe liegt. Somit kann der Schieber eine Höhe haben, die 2/3 der Gesamthöhe des Schieberkanals übersteigt.

- Weitere Einzelheiten vorteilhafter Ausführungsformen der Erfindung ergeben sich aus Ansprüchen, der Zeichnung und der Beschreibung. In der Zeichnung sind Ausführungsbeispiele der Erfindung veranschaulicht. Die Beschreibung beschränkt sich dabei auf wesentliche Aspekte der Erfindung und sonstiger Gegebenheiten. Die Zeichnung offenbart weitere Einzelheiten und ist ergänzend heranzuziehen.

- Es zeigen:

-

Fig. 1 eine Schiebernadel in schematisierter Seitenansicht. -

Fig. 2 die Schiebernadel nachFig. 1 in längs geschnittener ausschnittsweiser Ansicht in einer anderen Größendarstellung. -

Fig. 3 die Schiebernadel nachFig. 2 in einer ausschnittsweisen Draufsicht. -

Fig. 4 die Schiebernadel nachFig. 1 in einer Querschnittsansicht und zur Verdeutlichung in stark vergrößerter Darstellung. -

Fig. 5 eine abgewandelte Ausführungsform der Schiebernadel nachFig. 1 in einer ausschnittsweisen vergrößerten Querschnittsansicht ohne Schieber. -

Fig. 6 und Fig. 7 weitere Ausführungsformen der Schiebernadel nachFig. 1 in vergrößerten Querschnittsansichten ohne Schieber. - In

Fig. 1 ist eine Schiebernadel 1 veranschaulicht, die zum Einsatz in einer maschenbildenden Maschine eingerichtet ist. Die Schiebernadel 1 weist einen Nadelkörper 2 auf, der länglich ausgebildet ist und an einem Ende einen Haken 3 aufweist. Diesem ist ein Schieber 4 zugeordnet, der bezüglich des Nadelkörpers 2 längs beweglich an bzw. in dem Nadelkörper 2 gelagert ist. Das Ende des Schiebers 4 ragt aus einem z.B. ausFig. 2 oder4 ersichtlichem Schieberkanal 5 heraus und kann auf die Spitze des Hakens 3 hin- und von dieser wegbewegt werden. Um den Nadelkörper 2 und den Schieber 4 zusammen und auch relativ zueinander zu verschieben, sind der Nadelkörper 2 und der Schieber 4 jeweils mit einem Fuß 6, 7 versehen, der in Betrieb jeweils mit einer Nadelbarre bzw. einem Nadelschloss in Eingriff steht. - Der Schieberkanal 5 durchsetzt den Nadelkörper 2, wie

Fig. 2 zeigt, in Längsrichtung. Er wird von Seitenwänden 8, 9 begrenzt (Fig. 4 ) zwischen denen ein vorzugsweise im Wesentlichen ebener oder flacher Boden 10 ausgebildet ist. - Die Seitenwände 8, 9 begrenzen zwischen einander einen Schlitz. Sie weisen ebene Innenseiten auf und sind vorzugsweise parallel zueinander orientiert. Zwischen den Seitenwänden 8, 9 ist der Schieber 4 mit geringem Spiel gelagert.

- Wenigstens eine der Seitenwände 8, 9, vorzugsweise aber beide, weisen wie

Fig. 4 zeigt, jeweils einen oberen Rand 11, 12 auf, dessen Dicke d1 geringer ist als die Dicke d2 der jeweiligen Seitenwand 8 oder 9. Die Dicke d1 bzw. d2 wird, wie am Beispiel derFig. 5 erkennbar ist, jeweils senkrecht zur betreffenden Wandpartie gemessen. - Zur Reduktion der Dicke d2 auf die Dicke d1 ist ein entsprechendes Formelement, beispielsweise in Form einer Stufe 13, 14 vorgesehen, die vorzugsweise an der Innenseite jeder Seitenwand 8, 9 angebracht ist. An der Stufe 13, 14 ändert sich die Dicke d2 der Wand 8, 9 auf ein Maß d1, vorzugsweise ≥ 0,1 mm. In Einzelfällen kann das Maß d1 jedoch auch auf geringere Werte, wie beispielsweise 0,05 mm reduziert werden. Sowohl der Rand 11 (12) als auch die Seitenwand 8 (9) weisen jeweils zueinander parallele Flachseiten auf. Der Rand 11 (12) kann aber auch keilförmig ausgebildet sein, d.h. sich von der Stufe 13 (14) zu seiner abschließenden Kante hin verjüngen oder auch verdicken.

- Die derart ausgebildeten Ränder 11, 12 sind aufeinander zu gekrümmt, wie insbesondere

Fig. 4 zeigt. Sie legen dabei an ihrer Innenseite eine Kehle 15, 16 fest, die dem Schieberkanal 5 zugewandt ist. Der Radius dieser zylindrisch gewölbten Fläche bzw. Kehle 15, 16 ist vorzugsweise geringer als die halbe Dicke d3 des Nadelkörpers 2. Die Dicke d3 ist gemäßFig. 4 als Abstand zwischen seinen vorzugsweise ebenen Seitenflächen 17, 18 zu messen. - Die beiden Ränder 11, 12 können einander berühren oder wie

Fig. 3 und4 zeigen, miteinander einen Spalt 19 begrenzen. Dieser Spalt 19 kann dazu dienen, Schmiermittel in den Schieberkanal 5 ein- und austreten zu lassen. - Zur Herstellung der Schiebernadel 1 und insbesondere zur Ausbildung des Schieberkanals 5 wird der Nadelkörper 2 an seiner schmalen Oberseite zunächst mit einem Schlitz versehen. Dabei oder danach werden die oberen Ränder 11, 12 mit reduzierter Dicke ausgebildet. Es wird dann der Schieber 4 mit vorzugsweise rechteckigem oder auch ovalem oder auch nur an seiner Oberseite abgerundetem Querschnitt in den Schieberkanal 5 eingesetzt. Anschließend werden die Ränder 11, 12 aufeinander zu gebogen, um den Schieberkanal 5 nach oben abzuschließen.

- Es sind auch Ausführungsformen möglich, bei denen der Schieber 4 erst nach Umformung der Ränder 11, 12 in den Schieberkanal 5 eingesetzt wird.

- An dem insoweit beschriebenen Ausführungsbeispiel der Schiebernadel 1 sind insbesondere hinsichtlich der Ausformung der Ränder 11, 12 zahlreiche Abwandlungen möglich. Bei dem Ausführungsbeispiel nach

Fig. 4 sind die Stufen 13, 14 auf gleicher Höhe angeordnet, wobei der Schieber 4 die Stufen 13, 14 überragen kann. Die Stufen 13, 14 können aber auch auf unterschiedlichen Höhen angeordnet sein. Dies kann vorteilhaft sein, wenn sich die Ränder 11, 12, wieFig. 5 zeigt, überlappen sollen. Die Ränder 11, 12 können dabei eine größere Höhe bzw. Länge aufweisen, als in dem Ausführungsbeispiel beiFig. 4 . Während dort die Seitenwände 8, 9 zu einer Mittelebene M einschließlich ihrer Ränder 11, 12 symmetrisch angeordnet sind, sind die Seitenwände 8, 9 der Schiebernadel 1 nachFig. 5 bezüglich der gleichen Mittelebene asymmetrisch ausgebildet. Die Stufen 13, 14 können auf unterschiedlichen Höhen ausgebildet sein. Die Ränder 11, 12 können einander überlappen. Die Ränder 11, 12 können lose aufeinander liegen, einen Abstand miteinander einschließen oder auf ganzer Länge, abschnittsweise oder punktweise miteinander verbunden sein. - Eine weitere Ausführungsform zeigt

Fig. 6 . Hier ist lediglich die Seitenwand 8 mit dem Rand 11 versehen, während die Seitenwand 9 keinen Rand 12 mit reduzierter Dicke aufweist. Der Übergang von der Dicke d2 zu der Dicke d1 der Seitenwand 8 kann in einer Stufe oder wie dargestellt auch mit einem anderen Formelement, beispielsweise in Form einer Rundung 20 erfolgen. Der Rand 11 kann einen Teil des Schieberkanals 5 übergreifen oder auch wie dargestellt, auf der oberen flachen Stirnseite 21 der Seitenwand 9 aufliegen. Er kann dort lose aufliegen oder durch geeignete Verbindungsmittel wie z.B. eine Laserschweißung auf ganzer Länge, abschnittsweise oder punktweise mit der Stirnfläche 21 verbunden sein. - Es wird darauf hingewiesen, dass auch Ausführungsformen möglich sind, bei denen der Rand 11 z.B. in seinem in

Figur 6 flach liegenden Abschnitt eine Dicke aufweist, die mit der Dicke d2 übereinstimmt oder wenigstens ungefähr übereinstimmt. Die Dickenreduktion des Rands 11 kann sich auf eine Stelle, z.B. die Rundung 20 beschränken. Diese "Stelle" kann als linienartige Rille an der Innenseite und/oder der Außenseite der Seitenwand 8 in Längsrichtung angebracht sein. Diese Art der Dickenreduktion kann auch bei allen anderen hierin beschriebenen Ausführungsformen Anwendung finden. - Außerdem ist eine Abwandlung gemäß

Fig. 7 möglich. Dort sind die Seitenwände 8, 9 wiederum asymmetrisch zueinander ausgebildet, wobei die Seitenwand 8 mit einem langen Rand 11 und die Seitenwand 9 mit einem kurzen Rand 12 versehen ist. Der kurze Rand 12 übergreift den langen Rand 11 und hält diesen an der Seitenwand 9 fest. - Weitere Abwandlungen sind hinsichtlich sonstiger Einzelheiten der Schiebernadel 1 möglich, die nicht unmittelbar mit der Gestaltung des Schieberkanals 5 zusammenhängen und deshalb an dieser Stelle keiner gesonderten Benennung bedürfen. Lediglich beispielhaft wird darauf verwiesen, dass die Füße 6, 7, anders als gezeichnet auch anders orientiert sein können, die Spitze des Schiebers 4 oder der Haken 3 eine andere als die dargestellte Form aufweisen können und der Nadelkörper 2 mit sonstigen Formelementen, wie Ausnehmungen, Öffnungen oder dergleichen versehen sein kann.

- Die erfindungsgemäße Schiebernadel 1 weist einen Schieberkanal 5 auf, der von zwei Seitenwänden 8, 9 begrenzt wird. Wenigstens eine der Seitenwände 8, 9 weist in ihrem oberen Randbereich 11, 12 eine verminderte Dicke d1 auf. Der Rand 11 der Seitenwand 8 ist zu der jeweils anderen Seitenwand 9 hin gebogen. Aufgrund der verminderten Dicke d1 kann ein enger Biegeradius erreicht werden, wodurch der Nadelkanal 5 im Querschnitt besser als bisher an eine Rechteckform angenähert werden kann. Dies ermöglicht eine bessere Ausnutzung der lichten Höhe des Schieberkanals 5 durch den Schieber 4. Bezugszeichen

- 1

- Schiebernadel

- 2

- Nadelkörper

- 3

- Haken

- 4

- Schieber

- 5

- Schieberkanal

- 6, 7

- Fuß

- 8, 9

- Seitenwände

- 10

- Boden

- 11, 12

- Ränder

- 13, 14

- Stufe

- 15, 16

- Kehle

- 17, 18

- Seitenflächen

- 19

- Fuge

- M

- Mittelebene

- 20

- Rundung

- 21

- Stirnseite

Claims (10)

- Schiebernadel (1)

mit einem Nadelkörper (2), der einen Schieberkanal (5) aufweist, in dem ein Schieber (4) verschiebbar angeordnet ist und der von zwei Seitenwänden (8, 9) begrenzt ist,

wobei wenigstens eine der Seitenwände (8, 9) mit ihrem oberen Rand (11, 12) zu dem Rand (12, 11; 21) der anderen Seitenwand (9, 8) gekrümmt ist, um den Schieberkanal (5) zu verschließen,

dadurch gekennzeichnet, dass

die Seitenwand (8, 9) an ihrem gebogenen Rand (11, 12) wenigstens an einer Stelle eine reduzierte Dicke (d1) aufweist. - Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die oberen Ränder (11, 12) miteinander eine Fuge (19) bilden, an der sie sich gegenseitig berühren.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die oberen Ränder (11, 12) einander überlappen.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die oberen Ränder (11, 12) miteinander einen Spalt (19) bilden, der enger ist als der Schieberkanal (5).

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die Seitenwand (8, 9) eine Stufe (13, 14) aufweist, an der sich die Dicke (d2) der Seitenwand (8, 9) auf die geringere Dicke (d1) des Randes (11, 12) reduziert.

- Schiebernadel nach Anspruch 5, dadurch gekennzeichnet, dass die Stufe (13, 14) an der dem Schieberkanal (5) zugewandten Seite der Seitenwand (8, 9) ausgebildet ist.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass beide Seitenwände (8, 9) an ihrem jeweiligen oberen Rand (11, 12) eine reduzierte Dicke (d1) aufweisen.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die Seitenwände (8, 9) der Schiebernadel (1) bezüglich einer Mittelebene (M) symmetrisch zueinander ausgebildet sind.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die Seitenwand (8, 9) ausschließlich an ihrem dickenreduzierten Rand (11, 12) gekrümmt und ansonsten ungekrümmt ausgebildet ist.

- Schiebernadel nach Anspruch 1, dadurch gekennzeichnet, dass die reduzierte Dicke (d1) des oberen Randes (11, 12) größer als 0,1 mm ist.

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP07011848A EP2003233B1 (de) | 2007-06-16 | 2007-06-16 | Schiebernadel mit gebördeltem Schieberkanal |

| DE502007003153T DE502007003153D1 (de) | 2007-06-16 | 2007-06-16 | Schiebernadel mit gebördeltem Schieberkanal |

| KR1020080054465A KR100948008B1 (ko) | 2007-06-16 | 2008-06-11 | 플랜지형 슬라이더 채널을 구비한 복합 바늘 |

| JP2008155448A JP2008308811A (ja) | 2007-06-16 | 2008-06-13 | フランジ付きスライダチャネルを有する複合針 |

| CN2008101255619A CN101324010B (zh) | 2007-06-16 | 2008-06-13 | 具有凸缘滑杆通道的复合针 |

| US12/213,169 US7555920B2 (en) | 2007-06-16 | 2008-06-16 | Compound needle with flanged slider channel |

| JP2011127114A JP5398783B2 (ja) | 2007-06-16 | 2011-06-07 | フランジ付きスライダチャネルを有する複合針 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP07011848A EP2003233B1 (de) | 2007-06-16 | 2007-06-16 | Schiebernadel mit gebördeltem Schieberkanal |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2003233A1 EP2003233A1 (de) | 2008-12-17 |

| EP2003233B1 true EP2003233B1 (de) | 2010-03-17 |

Family

ID=38475953

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07011848A Active EP2003233B1 (de) | 2007-06-16 | 2007-06-16 | Schiebernadel mit gebördeltem Schieberkanal |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7555920B2 (de) |

| EP (1) | EP2003233B1 (de) |

| JP (2) | JP2008308811A (de) |

| KR (1) | KR100948008B1 (de) |

| CN (1) | CN101324010B (de) |

| DE (1) | DE502007003153D1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102013105239A1 (de) * | 2013-05-22 | 2014-11-27 | Groz-Beckert Kg | Schiebernadel |

| JP6249660B2 (ja) * | 2013-07-29 | 2017-12-20 | 株式会社島精機製作所 | 横編機の複合針 |

| EP3587645B1 (de) * | 2018-06-29 | 2020-05-13 | KARL MAYER R&D GmbH | Wirkwerkzeug und verfahren zur herstellung eines wirkwerkzeugs |

| EP3670725A1 (de) * | 2018-12-21 | 2020-06-24 | Ulrich Hofmann | Nadel zur maschenbildung an einer strick- oder kettenwirkmaschine und strick- oder kettenwirkmaschine mit mehreren solcher nadeln |

| EP3904578B1 (de) * | 2020-04-29 | 2024-11-06 | Groz-Beckert KG | Schiebernadel für strickmaschinen |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1398813A (en) * | 1920-01-10 | 1921-11-29 | Spartan Needle Company | Knitting-needle |

| US1727769A (en) * | 1926-05-29 | 1929-09-10 | Finch Corp | Run-repair needle |

| US2129327A (en) * | 1937-07-13 | 1938-09-06 | Kataja Niilo | Knitting machine needle |

| US2778211A (en) | 1951-10-08 | 1957-01-22 | Nanco Inc | Knitting machine needle of the sliding tongue type |

| GB734976A (en) * | 1953-05-11 | 1955-08-10 | Nanco Inc | Knitting machine needle of the sliding tongue type |

| CH398860A (de) | 1961-11-28 | 1966-03-15 | Vyzk Ustav Bavlnarsky | Zweiteilige Nadel zum Durchwirken und Verfahren zur Herstellung derselben |

| FR1330775A (fr) * | 1962-05-04 | 1963-06-28 | Vyzk Ustav Bavlnarsky | Aiguille en deux parties pour travaux de tissage, notamment pour brochage et procédés de fabrication de cette aiguille |

| US3584481A (en) * | 1969-03-06 | 1971-06-15 | Teihichi Kayashi | Knitting needle for transferring stitches |

| ES489371A0 (es) * | 1980-02-20 | 1980-12-16 | Tecnologia Ind Proyectos Y Pro | Perfeccionamientos en las maquinas tricotosas de hacer punto |

| DE2705605C3 (de) * | 1976-03-05 | 1981-10-22 | Tecnología Industrial, Proyectos y Promociones, S.A., Tippsa, Mataro, Barcelona | Schiebernadel für Strickmaschinen |

| DE3325767C1 (de) | 1983-07-16 | 1984-11-08 | Theodor Groz & Söhne & Ernst Beckert Nadelfabrik KG, 7470 Albstadt | Schiebernadel fuer maschenbildende Textilmaschinen |

| JPS6164189U (de) * | 1984-10-01 | 1986-05-01 | ||

| JPS6269865A (ja) * | 1985-09-20 | 1987-03-31 | 福原ニ−ドル株式会社 | 複合針及びその製造方法 |

| JP4192151B2 (ja) * | 2002-12-20 | 2008-12-03 | 株式会社島精機製作所 | 複合針 |

-

2007

- 2007-06-16 EP EP07011848A patent/EP2003233B1/de active Active

- 2007-06-16 DE DE502007003153T patent/DE502007003153D1/de active Active

-

2008

- 2008-06-11 KR KR1020080054465A patent/KR100948008B1/ko active Active

- 2008-06-13 JP JP2008155448A patent/JP2008308811A/ja active Pending

- 2008-06-13 CN CN2008101255619A patent/CN101324010B/zh active Active

- 2008-06-16 US US12/213,169 patent/US7555920B2/en active Active

-

2011

- 2011-06-07 JP JP2011127114A patent/JP5398783B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN101324010B (zh) | 2013-02-06 |

| DE502007003153D1 (de) | 2010-04-29 |

| US20080307832A1 (en) | 2008-12-18 |

| EP2003233A1 (de) | 2008-12-17 |

| KR100948008B1 (ko) | 2010-03-18 |

| JP5398783B2 (ja) | 2014-01-29 |

| CN101324010A (zh) | 2008-12-17 |

| US7555920B2 (en) | 2009-07-07 |

| KR20080110708A (ko) | 2008-12-19 |

| JP2011196011A (ja) | 2011-10-06 |

| JP2008308811A (ja) | 2008-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1589136B1 (de) | Systemteil mit Bremsfeder | |

| DE102013209775B3 (de) | Speisereinsatz | |

| EP2003233B1 (de) | Schiebernadel mit gebördeltem Schieberkanal | |

| EP2355673B1 (de) | Vorrichtung zum stopfen von zigarettenhülsen | |

| AT501706B1 (de) | Flachschlüssel sowie zugehöriges zylinderschloss | |

| EP3087337B1 (de) | Wärmetauscher mit umlaufender dichtung | |

| DE112020002889T5 (de) | Führungsdraht Formungsform und Verfahren zur Formung eines Führungsdrahtes | |

| EP3643823A1 (de) | Kettenwirkmaschinen-schiebernadel | |

| EP2999815B1 (de) | Schiebernadel | |

| EP3568604B1 (de) | Faltenbalg mit mindestens einer innennut | |

| EP1999396B1 (de) | Verzugsfreies kettenglied | |

| AT518889B1 (de) | Bewehrungselement | |

| DE19729145C1 (de) | Gestanztes Strickwerkzeug für Textilmaschinen, insbesondere für Strick- und Wirkmaschinen | |

| DE10138330A1 (de) | Spannzange und Distanzelement für Spannzangen | |

| EP2019157B1 (de) | Schmale gekröpfte Weblitze | |

| EP2202175A1 (de) | Kabelbinder | |

| EP1887117B1 (de) | Zungennadel für maschenbildende Textilmaschine | |

| DE102008015867B4 (de) | Verfahren zum Stanzen von Grifflöchern für ein Einlassgetriebe in ein Fensterprofil | |

| DE3705722C2 (de) | ||

| DE102013208572A1 (de) | Vorrichtung zur Herstellung von Bauteilen aus Beton | |

| EP3012363B1 (de) | Maschinenstricknadel, anordnung zur maschenbildung sowie verwendung dieser anordnung in einem verfahren auf einer strickmaschine | |

| WO2020156875A1 (de) | Strickmaschinennadel und stricksystem | |

| DE69500079T2 (de) | Schiffslukendeckel | |

| DE102010056425B3 (de) | Strickmaschine | |

| EP1630274B1 (de) | Umhängenadel für eine Strickmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| 17P | Request for examination filed |

Effective date: 20090114 |

|

| RTI1 | Title (correction) |

Free format text: SLIDING-TONGUE NEEDLE WITH EDGED SLIDING CHANNEL |

|

| AKX | Designation fees paid |

Designated state(s): DE IT RO TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE IT RO TR |

|

| REF | Corresponds to: |

Ref document number: 502007003153 Country of ref document: DE Date of ref document: 20100429 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: RO Ref legal event code: EPE |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20101220 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100616 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230530 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250630 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250522 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: RO Payment date: 20250508 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: TR Payment date: 20250613 Year of fee payment: 19 |