EP1565295B1 - Anordnung zur herstellung von betonformsteinen - Google Patents

Anordnung zur herstellung von betonformsteinen Download PDFInfo

- Publication number

- EP1565295B1 EP1565295B1 EP03811354A EP03811354A EP1565295B1 EP 1565295 B1 EP1565295 B1 EP 1565295B1 EP 03811354 A EP03811354 A EP 03811354A EP 03811354 A EP03811354 A EP 03811354A EP 1565295 B1 EP1565295 B1 EP 1565295B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- insert

- arrangement according

- top plate

- relief

- bottom plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000011456 concrete brick Substances 0.000 title abstract 2

- 229910052751 metal Inorganic materials 0.000 claims abstract description 19

- 239000002184 metal Substances 0.000 claims abstract description 18

- 238000000465 moulding Methods 0.000 claims abstract description 9

- 125000006850 spacer group Chemical group 0.000 claims description 16

- 238000005452 bending Methods 0.000 claims description 13

- 238000013016 damping Methods 0.000 claims description 10

- 238000004519 manufacturing process Methods 0.000 claims description 10

- 239000000463 material Substances 0.000 claims description 9

- 238000003825 pressing Methods 0.000 claims description 3

- 238000003780 insertion Methods 0.000 description 8

- 230000037431 insertion Effects 0.000 description 8

- 239000013013 elastic material Substances 0.000 description 6

- 238000010276 construction Methods 0.000 description 5

- 238000003466 welding Methods 0.000 description 5

- 229910000831 Steel Inorganic materials 0.000 description 3

- 230000000295 complement effect Effects 0.000 description 3

- 238000006073 displacement reaction Methods 0.000 description 3

- 230000013011 mating Effects 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 239000000919 ceramic Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 230000002349 favourable effect Effects 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 238000012805 post-processing Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004873 anchoring Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000003698 laser cutting Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/0002—Auxiliary parts or elements of the mould

- B28B7/0014—Fastening means for mould parts, e.g. for attaching mould walls on mould tables; Mould clamps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/08—Producing shaped prefabricated articles from the material by vibrating or jolting

- B28B1/081—Vibration-absorbing means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/0029—Moulds or moulding surfaces not covered by B28B7/0058 - B28B7/36 and B28B7/40 - B28B7/465, e.g. moulds assembled from several parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/24—Unitary mould structures with a plurality of moulding spaces, e.g. moulds divided into multiple moulding spaces by integratable partitions, mould part structures providing a number of moulding spaces in mutual co-operation

- B28B7/241—Detachable assemblies of mould parts providing only in mutual co-operation a number of complete moulding spaces

Definitions

- the invention relates to an arrangement for the production of concrete blocks.

- a molding machine In which a Garttelform is placed on a vibrating table and filled with concrete mass, which is compacted under the action of pressure and shaking.

- the Studttelformen for larger stone forms such.

- Plant troughs typically have an insert which determines the contour of the molded blocks to be manufactured, and an insert carrier for holding the insert in the molding machine. The insert is welded to the insert carrier.

- the insert carrier with insert is often complex and expensive.

- the US 3,178,791 describes a device for the production of ceramic bodies, in which a mold with a plurality of mold cavities on a substrate deductible and filled with wet ceramic material.

- the mold forms a hollow box, in which the mold cavity walls are held at their upper and lower ends by steel strips laterally in a defined position and connected by epoxy resin to the steel strips.

- the ceramic bodies are fired on the base in an oven.

- the DE 1 584 515 A describes a molding box for the production of concrete blocks, according to the preamble of claim 1.

- the present invention is therefore an object of the invention to provide an arrangement for the production of concrete blocks, which has a simple and inexpensive construction.

- the insert carrier as a hollow box with a cover plate, a base plate spaced therefrom and extending between the base plate and cover plate side walls leads to a low-effort construction of low weight and high stability.

- the insert carrier can be standardized in construction and blanks for the parts forming the box by machine-specific and / or application-specific parameters are easily adaptable to different circumstances.

- the base plate or at least the cover plate is part of an angled sheet having at least three sections.

- the base plate and / or the cover plate continues in the form of an angled sheet after at least two sides of the base plate and the cover plate.

- the box with cover plate, base plate and side walls advantageously consists of two modules, each containing the base plate or cover plate and of which at least one module is designed as an angled, preferably multi-angled sheet metal.

- both modules are U-shaped with two adjacent at opposite edges of the cover plate or base plate side walls, wherein the modules with mutually facing openings of the U-shapes and with respect to the surface normal of base plate and cover plate rotated by 90 ° against each other interlock.

- the components of the box, in particular the cover plate, base plate and side walls containing modules are connected to each other, in particular welded together.

- the structure of the box of angled sheets is particularly advantageous because used as a starting material planar sheets and in these in a cost effective manner, eg. B. by laser beam cutting, contours for the angled plates including the recesses for at least one use can be produced.

- the angled plates are produced by bending a flat sheet metal blank.

- Other techniques for forming a flat sheet metal blank in a body with differently oriented faces are known per se, such as bending by rolling.

- the fold can be cost-effective from flat blanks and three-dimensional structures are produced with high precision, which are then assembled, in particular in the form of only two modules, complementary to the box, in particular welded.

- the design with two U-shaped modules is particularly advantageous in the production at the same time favorable stability properties.

- the modules can be advantageously prefabricated by the high precision in the production of flat sheet metal blanks and their bending so that the modules support each other to sheet metal edges and / or form the edges of welds and / or surfaces mutually fillet welds.

- spacer elements are used, which are advantageously supported on the inner surfaces of the cover plate and the base plate.

- the spacers preferably protrude with projections in openings of the base plate and / or cover plate and can be advantageously welded to the base plate or cover plate in the openings.

- the openings can be conveniently prefabricated already in the flat sheet metal blank.

- the spacers can z. B. be performed in the manner of pins or bolts and selectively support cover plate and base plate.

- the support can also be flat or linear.

- the spacer elements may in particular also be designed as flat or optionally folded sheet metal blanks. Such sheet metal blanks can also be designed as an oblique sheet metal strip and cause by different orientation a stiffening in the manner of a truss.

- the spacer elements are preferably inserted during assembly of the modules forming the box.

- the insert (or possibly the multiple inserts) is advantageously laterally fitted tightly into the recesses of the cover plate and the base plate and horizontally supported by the edges of the recesses.

- the recesses can with available manufacturing techniques, eg. As laser cutting, in the flat blanks are already made in the required size, but can still show a small surcharge for post-processing and edited in a later manufacturing step, in particular only after assembly of the box to its final dimensions.

- the insert is advantageously supported vertically on the base plate and / or cover plate.

- the insert and / or the respective plate advantageously have a structure corresponding to the respective other part in the recess area. Interlocking corresponding structures, for example, gears, projections, depressions, stages u. be a.

- An advantageous embodiment provides for the support of the insert on the inner surface of the base plate and / or cover plate before a step on the edge of the recess and / or on the edge of the insert, the embodiment is preferred with a gradation only along the edge of the insert.

- the insert can be supported vertically on both opposite inner surfaces of the base plate and cover plate according to an advantageous embodiment and is advantageously used for this purpose before the assembly of the box between the base plate and cover plate.

- the edge of the insert then projects at least partially into the recess or preferably beyond it and can be fixed there, in particular welded.

- the insert can also be supported vertically on only one inner surface. Preferably, a vertical support against an outer surface of the base plate and / or cover plate is then additionally given.

- a further advantageous embodiment provides that the insert can be inserted after the assembly of the box from the side of the base plate or from the side of the cover plate through the recesses and then vertically fixed.

- a vertical support is provided on the base plate and / or cover plate, which can advantageously serve as a stop for the insertion of the insert in the box at the same time.

- the support by means of the stop is preferably carried out on the outer surface of the base plate.

- the insert protrudes in the insertion direction over the consideredf kaue of the base plate or cover plate and is fixed in a form-fitting manner after insertion on the outer surface.

- the insert can in particular have a structure that undercuts its edge over the outer surface, preferably a circumferential groove, into which a counter element releasably engages.

- the insert is inserted from below through the base plate forth in the assembled box vertically up to a stop and then surmounted with its upper edge of the cover plate of the box by a measure which is approximately equal to the Thickness of a typically used as a wearing part cover plate is.

- the edge projecting beyond the outer surface of the cover plate then advantageously has an undercut structure, preferably a circumferential groove.

- the cover plate divided into at least two sections contains the counter-structure to the undercut structure, in particular a step edge following the contour of the groove, which inserted parallel to the outer surface in the groove and z. B. is fixed by screwing the cover plate on the cover plate.

- a cover plate or another cover which can be fastened on the cover plate can advantageously also serve to fix core holder strips, which engage in slots in the edge of the insert and continue laterally over the insert in slots of the cover plate, in a form-fitting and preferably detachable manner.

- the insert carrier can in the machine z. B. be held in that flanges for connection to the machine mounted directly on opposite side surfaces of the insert carrier, in particular welded.

- structures for the detachable connection of the insert carrier with separate flange arrangements or with a mold frame can be formed on at least two opposite side walls of the insert carrier.

- Such structures may be formed in a first advantageous embodiment by a introduced into a side wall, in particular milled, substantially horizontal groove, which with a flange-side spring or a flange-side groove and a separate spring a tongue and groove connection for fixing the insert carrier on the flange or form frame forms.

- Another advantageous embodiment of such a structure provides to reshape the side wall into a relief, in particular by multiple fold along preferably horizontal edges.

- the relief obtained by bending in the side wall may in particular form a projection and / or a depression relative to the vertical side wall surface, which corresponds with an appropriately shaped counter-relief on the side of the flange or mold frame and horizontally overlapped with this, so that in horizontal or preferably obliquely Course of a relief surface of the box-side relief over this lying aellesrelief Structure runs and by force on the flange side down the box by force transmission between these surfaces, between which preferably elastic material is inserted, can be pressed onto a base, in particular a vibrating table.

- Box-side relief and flank-side counter-relief may in particular advantageously be triangular in cross-section.

- the preparation of a relief in the side walls of the box by bending a sheet fits particularly favorable in the structure of the box of folded sheets, in particular of two U-shaped bent sheets.

- flange and insert carrier which is particularly adapted to the structure of the insert carrier as a hollow box, provides relief structures are formed in opposite, the flanges facing side walls, which correspond with flange-side counter-relief structures, relief structures and counter-relief structures by horizontal Bracing the Flanschanowskien against the side walls of the box, in particular by means located within the box and connected to the Flanschanowski clamping elements, preferably in turn with oblique contact surfaces and / or interposed elastic material, are pressed against each other.

- These clamping elements can also be inserted through openings in the side walls in an advantageous embodiment.

- a preferred embodiment provides that the clamping elements are designed as strips, which can be inserted through slots in the side walls and brought by rotation in a clamping position in which they can be braced against the side walls from the inside and press them against the flange.

- the flange may also be welded directly to a side wall of the insert carrier in another embodiment.

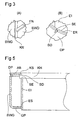

- Fig. 1 individual components of an advantageous embodiment of the invention in an assembly of an insert carrier with two inserts EI illustrative relative position are shown.

- Essential elements are a basic module GM and a cover module DM.

- the basic module contains a substantially rectangular base plate GP, to which side wall panels SWG connect at two opposite edges.

- Base plate GP and side wall panels SWG are contiguous along the edges KG and the base module is made of a one-piece planar sheet metal blank, preferably by folding at the edges KG.

- the side wall panels are bent at right angles to the plane of the base plate substantially.

- the basic module GM forms an upwardly open U-shape.

- a cover module DM which contains a substantially rectangular cover plate DP and adjoining it at two opposite edges KD side wall panels SWD, made by folding and forms a downwardly open U-shape.

- the side wall panels SWG and SWD are each directed to the other module.

- the U-shapes of base module and cover module are rotated relative to each other by 90 ° with respect to the surface normals of base plate and cover plate.

- the U-shapes can be assembled into a substantially cuboidal box and connected to each other, in particular welded.

- GP recesses AP and in the cover plate DP recesses AD are made, preferably already as parts of the flat sheet metal blank.

- the recesses are provided for receiving the inserts EI and dimensioned, which form between the base plate and cover plate continuous filling spaces for concrete material.

- FIG. 4 shows a section along AA of FIG. 2.

- the assembled U-shaped Abkantbleche basic module and cover module complement each other to a substantially cuboid box with typically different dimensions in the longitudinal direction LR and transverse direction QR and contrast lower height

- a groove FN is introduced, which can serve for holding the insert carrier in a mold frame according to one of several variants.

- a transverse strip QL of a mold frame is indicated on the right, in which the insert carrier facing surface is also a groove RN is introduced.

- spring FE made of metal and / or elastic material releasable vertical attachment of the insert carrier in the mold frame.

- the groove FN can be seen enlarged again in the detail of FIG. 3A.

- This section also shows that the cut edges of the folded sheets of basic module and cover module advantageously form a fillet weld KN, which is particularly advantageous for welding.

- the cut edges may also differ from the outlined simple course and z.

- auxiliary structures for the exact relative positioning of base module and cover module before welding have. Such auxiliary structures and other structures in basic module and cover module may conveniently be advantageously produced in the flat blank before folding.

- the upper edge ER of the insert projects beyond the cover plate DP and has a vertical slot SE.

- a slot SD is also provided in the cover plate DP.

- the aligned slots serve to receive a core holder strip KH, which extends over the entire length of the insert and is attached on both sides.

- a core can be attached, which projects into the filling space of the insert and forms a cavity in the finished concrete block.

- Fig. 4 is an advantageous variant to determine the use in the insert carrier, outlined.

- both the upper and the lower edge region of the insert are set back from the outer surface of the insert and form steps ES, which are supported vertically on the inner surfaces of the cover plate DP and base GP at the edges of the recesses AD and AG, so that the insert clamped between cover plate and base plate is held.

- the steps ES are preferably circumferential around the entire insert.

- the lower edge of the insert protrudes down beyond the base plate and is in operation on a Haittelplatte RP, which z. B. may be the table top of a vibrating table or another plate located thereon, on. about the mold frame, the tongue-and-groove connection and the insert carrier, the insert is pressed during the shaking with high force on the vibrating plate.

- a Haittelplatte RP which z. B. may be the table top of a vibrating table or another plate located thereon, on. about the mold frame, the tongue-and-groove connection and the insert carrier, the insert is pressed during the shaking with high force on the vibrating plate.

- FIG. 6 shows a variant of the vertical fixing of an insert E6 in the insert carrier in which the insert is welded to the insert carrier by means of welds SND, SNG between outer wall of the edge portions of the insert projecting from the insert carrier and the outer surface of cover plate DP or baseplate GP.

- the ABE cover plate is chamfered at the edges surrounding the edge of the insert (AF).

- the insert is not supported vertically on the inner surfaces of the base plate or pressure plate and can be used later.

- the recesses in the flat sheet metal blanks may already have the final size for close embracing the inserts, but can also show a processing material surcharge at the edges, which is removed in a subsequent processing step with greater precision than the sheet blank to the final dimensions, in this Finishing also special edge shapes, z. As chamfers, steps, etc., can be generated.

- Such additional finishing can advantageously together with the introduction of holes in cover plate or base plate, z. B. for screwing the cover plate or for inserting spacers between cover plate and base plate, made.

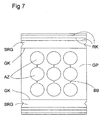

- Fig. 8 shows the sheet of Fig. 7 after bending as a basic module.

- the base plate GP the plurality of recesses AZ and the additional bores BB for the use of spacer elements can be seen.

- the (19mony SGR have after Mehrfachabkantung along the other bending lines RK from the vertical side wall outwardly projecting relief RG in the form of projections with a substantially triangular or trapezoidal course, especially the upwardly facing inclined relief surface RO is particularly advantageous.

- FIG. 9 the basic module of FIG. 8 is inserted into the bores BB spacer elements DB in the form of z. B. of bolts with in the middle region of larger diameter and at the end regions in the bores BB matching smaller diameter stocked.

- FIG. 10 shows the insert carrier assembled after a cover module which is constructed and manufactured similar to the basic module has been fitted.

- the cover module again has recesses AZ and bores BB, in particular in the cover plate DP, in addition to threaded bores GB for screwing on a cover plate arrangement.

- the threaded holes GB can also be produced only after the assembly of the box of the insert carrier, possibly together with a post-processing of the recesses become.

- the side walls SDR of the deck module also show in the example shown a relief produced by Mehrfachabkantung, which is executed here as a recess SV against the vertical plane of the side wall plate SDR and vertically offset from the projections in the side walls SGR.

- the vertical edges of the side wall panels SGR and SDR are spatially complex following the relief structures, but can be readily specified as lines in the cutting plane for the development in the form of the flat blank.

- the fold can be made sufficiently accurately to ensure a good fit of the two modules to form the approximately cuboid insert carrier.

- Relief structures can also be present on only two opposite sides of the insert carrier, then preferably on the sides facing the flange strips and advantageously on the base plate continuing side walls.

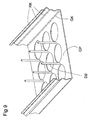

- FIG. 11 shows a sectional view through an assembled insert carrier according to FIG. 10, from which in particular also the position of the spacer elements DB between base plate GP and cover plate DP becomes clear.

- the spacer elements can be welded in the bores BB.

- Fig. 12 shows a circular insert EN, which is pushed from the sides of the base plate GP of the insert carrier through the recesses in the base plate and cover plate and thereby laterally engages closely from the edges of the recesses and is supported horizontally.

- a groove NE is introduced from the outer circumference of the insert, which undercuts the edge and also protrudes beyond the cover plate.

- the groove serves to vertically fix the insert against falling down by a locking member is inserted laterally into the groove.

- Preferably serves as such a locking member is a stepped edge of a cover sheet portion.

- FIG. 13 shows an insert carrier according to FIG. 10 with inserted inserts as well as a covering plate arrangement consisting of several sections ABL, ABR and ABF.

- the sections ABL and ABR each have the inserts half encompassing sheet edges, which complement each other.

- the sheet edges have a vertical step SAB ( Figure 14) which engages the groove NE in the region of the upper edge of the insert.

- the sections ABL, ABR are placed with a small lateral distance to the inserts on the cover plate and pushed laterally to the inserts. The lateral displacement results in gaps which are closed by the strip-shaped filling sections ABF.

- the sections of the cover plate assembly are screwed onto the cover plate and have prepared holes SB for this purpose.

- Fig. 15 shows as a detail in a sectional view of the fixation of an insert in the insert carrier.

- the inserted from below into the base plate insert abuts with the step STN its lower edge region on the outer surface of the base plate GP and is thus prevented from further upward movement.

- Fig. 15 On the left edge in Fig. 15 is still an advantageous embodiment of the holder of the insert carrier of FIG. 13 in a symbolized by a longitudinal or transverse bar mold frame FOR indicated.

- a counter-relief adapted to the relief in the side wall SDR is formed, which has at least one opposing surface opposite the surface RO and horizontally overlapping it. Over these surfaces, between which advantageously elastic material EM with a layer thickness between z. B. 2 mm and 10 mm is inserted, applied during shaking from the mold frame to the insert carrier vertical forces for pressing the lower edge of the insert can be applied to a Rüttelunterlage and Hinttelioloen be allowed in the scope of compressibility of the elastic material.

- the counter-relief in the mold frame preferably supports the relief of the insert carrier as sketched upwards and downwards.

- the formation of a relief in a side wall of an insert carrier to the holder in a mold frame by bending a side wall forming sheet is also independent of the U-shapes of base module and cover module of particular advantage.

- Fig. 16 is out of a plurality of wall panels WP, which abut along vertical abutting edges SK, built use outlined in which the plurality of wall panels are profiled at their vertical abutting edges so that a displacement of the wall panels is prevented in the direction of the enclosed by them receiving space , After insertion of the assembled insert in the insert carrier is avoided by the tight enclosure in the recesses of the cover plate and base plate evading the wall panels of the enclosed receiving space away.

- the sketched in Fig. 16 Insert shows as the round insert of FIG. 12 is a supporting step in the lower edge region and an undercut groove in the upper edge region.

- Fig. 17 illustrates a further advantageous variant for mounting an insert carrier with side walls SW in a mold frame.

- WA relief modules RMK (FIG. 17A) or RMR (FIG. 17B) are inserted into wall recesses.

- In the direction of the wall surface normal horizontally displaceable counter-relief structures GK and GR of longitudinal and / or transverse strips of a mold frame releasably engage in the relief structures of the relief modules and define the insert carrier in the form of frame in all directions positively.

- Fig. 17A for. B. sketched a self-centering truncated cone shape.

- Fig. 17B the relief structure has a plurality of rotationally symmetric about an axis RA grooves with oblique edges, which are provided with elastic material EM.

- the relief modules and / or the counter-relief structures of the mold frame can be made of steel, other metals, high-strength plastics or combinations of such materials. In particular, between metallic surfaces of relief and counter-relief elastic damping material, in particular be inserted with rubber elastic properties.

- a further advantageous embodiment for holding an insert carrier is outlined in a molding machine, which advantageously dispensed on a use carrier on all sides horizontally surrounding the mold frame and only as an interface to the molding machine flange laterally braced against sidewalls of the insert carrier on opposite transverse sides releasably ,

- clamping elements are applied to the inner walls of the side walls or to supported there elements.

- the clamping elements are braced against flange, so that the outer surface of the side walls of the insert carrier is pressed in the direction of a vertical mating surface of the Flanschanowskien and thereby additionally positively fixed transversely to the surface normal of the mutually pressed surfaces.

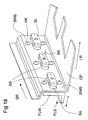

- Fig. 18 an insert carrier for the sake of clarity is opened, z. B. only in the form of a basic module with base GP and side walls SWS sketched.

- the insert carrier is as in the previous examples as a closed box.

- clamping bars SL are arranged via bolts SB, which in the first orientation shown in FIG. 18 fit through insertion openings SA in the side wall SWS of the insert carrier, so that in this position the clamping bars be moved with the flange in the direction of the double arrow and thus in the longitudinal direction LR and z. B. can be introduced from the outside through the insertion into the interior of the box.

- On the inner surface of the side wall SWS several holding contours HK are provided which z. B. can be performed as fitted in retaining recesses of the side wall elements.

- Holding contours and counter contours are preferably in pairs symmetrically to the horizontal axes of rotation BA of the bolt SB.

- the clamping bars SL are brought into the apparent in Fig. 19 position in which holding contours and mating contours directly opposite each other and for planar contact with each other can be brought.

- retaining contours are likewise provided on the outer surface of the side wall and counter-structures GKA (see Fig. 21) corresponding to the wall legs FLW of the flange arrangement are provided.

- the bolts SB are, z. B. by turning on the wall limb FLW externally supported and screwed onto threads of the bolt SB nuts MU, which are visible in the view of FIG.

- the retaining contours HK are embodied as double elements with frustoconical shape fitted in retaining recesses HB of the side wall from both sides.

- the counter contours GKI in the clamping strips SL and GKA in the wall leg FLW are designed as inserts in receptacles of clamping strips or wall legs. This advantageously allows a wide variation of the material pairings.

- the retaining contours HK and clamping bars SL and wall legs FLW be metallic and the deposits for the counter contours GKI and GKA made of plastic.

- the holding contours and counter contours can also be provided on only one side of the side wall, wherein a positive transverse anchoring on the outer surface of the side wall SWS to the wall leg FLW of the flange assembly is particularly advantageous.

- the shaping and positioning of the interlocking contours is accessible to a large number of variations.

- projections and depressions of the contours opposite be interchanged with the example sketched in FIG. It is particularly advantageous to provide the contours spaced in the vertical direction in the surface of the side wall.

- Holding contours can also be formed directly in the side wall, z. B. in the form of depressions. Instead of Sapnn advisorn but other, be supported on the inner surface of the side wall components used.

- Such components which may be in the simple case, only screws, nuts, threaded sleeves, etc., can also be used before closing the box of the insert carrier and be firmly connected to the side wall, so that for the attachment of the flange only the connection with such firmly existing elements is produced.

- FIG. 22 an embodiment is sketched, in which flange strips FL directly connected to opposite side walls of the insert carrier, in particular welded.

- FIG. 22 shows an edge region of the composite insert carrier in the left and right half, respectively, without depicting an insert itself.

- the flange strips are preferably welded to the base plate GP laterally upwardly extending side walls SWF.

- gusset plates can advantageously be inserted into the inside of the cavity and advantageously firmly connected on one side to the side walls SWF and on the other hand to the base plate GP and / or the cover plate DP be.

- the gusset plates For firm connection of the gusset plates with side walls and base plate and / or cover plate are sketched as in the example advantageously the gusset plates in the direction of the side walls and base plate and cover plate in the form of tabs LS, LG, LD continued, which in corresponding Slots WKO of the side walls or GKO and DKO protrude from the base plate or cover plate and can conveniently be determined there by plug welding.

- the gusset plates are used prior to placing the cover module on the base module in the latter, wherein the side wall and / or the base plate facing tabs are compared to the lengths of the recesses WKO or GKO shortened, so that in the embodiment in the left half of FIG the gusset plate is inserted vertically with the downwardly facing tab LG in the recess GKO and then pushed to the left into the recesses in the side wall.

- the gusset plate is first inserted laterally with the tabs LS in the recesses WKO the side wall SWF and then pushed down, the downwardly facing tab LG engages in the recess GKO of the base plate.

- Figs. 23 and 24 show modifications of the holder of an insert shown in Fig. 15 in the insert carrier.

- the insert EN is not supported on the base plate and forces acting upwards and downwards are produced exclusively by the engagement of the groove NE and the projection SAB via the covering parts ABL attached to the cover plate DP. ABR be intercepted.

- Such a holder can be provided in particular in applications where working with less jolting power.

- Fig. 24 an embodiment is shown in which between opposite surfaces of insert EN on the one hand and base plate, cover plate and cover plate on the other damping material, for example in the form of a lower damping profile DEG and / or an upper damping profile DEN is inserted.

- the damping material can, as outlined, be inserted between all contact or support surfaces, but can also be applied to one part These surfaces, for example, limited to vertical forces intercepting surfaces and / or surfaces for the use of down-pressing forces in the damping means DEG and upward lifting forces in the upper damping means DEN.

- the projections GAD in the lower edge region of the insert and / or SAD in the steps of the cover plate sections may be radially larger dimensions than in the example of FIG. 15.

- the damping profile DEN can, for. B. also be used as a single element in the example of FIG. 23.

- Fig. 25 shows a view of a cut-open insert carrier another advantageous stiffening of the insert carrier.

- a plate element PS is provided with a plurality of obliquely extending struts PSS, which engages the nodes PK converging struts with tabs PL in recesses PO of cover plate DP and base GP and is fixed there preferably by plug welding.

- the element PS which can be conveniently cut out of a flat plate, the advantage of material and weight savings.

- such a reinforcement is advantageous with one or more plate elements running in the longitudinal direction LR, but without being limited to only one or this direction.

- the shape of the plate element PS in one is accessible to a large variety of designs.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Connection Of Plates (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

- Manufacturing Of Tubular Articles Or Embedded Moulded Articles (AREA)

- Moulds, Cores, Or Mandrels (AREA)

- Rigid Containers With Two Or More Constituent Elements (AREA)

- Panels For Use In Building Construction (AREA)

- Road Paving Structures (AREA)

- Packaging For Recording Disks (AREA)

- Producing Shaped Articles From Materials (AREA)

- Artificial Fish Reefs (AREA)

Description

- Die Erfindung betrifft eine Anordnung zur Herstellung von Betonformsteinen.

- Für die Herstellung von Betonformsteinen wird typischerweise eine Formmaschine eingesetzt, in welcher eine Rüttelform auf einen Rütteltisch aufgesetzt und mit Betonmasse gefüllt wird, die unter Einwirkung von Druck und Rüttelbewegung verdichtet wird. Die Rüttelformen für größere Steinformen wie z. B. Pflanztröge weisen typischerweise einen Einsatz, welcher die Kontur der zu fertigenden Formsteine bestimmt, und einen Einsatzträger zur Halterung des Einsatzes in der Formmaschine auf. Der Einsatz ist mit dem Einsatzträger verschweißt. Der Einsatzträger mit Einsatz ist häufig komplex aufgebaut und teuer.

- Die

US 3 178 791 beschreibt eine Vorrichtung zur Herstellung von Keramikkörpern, in welchen eine Form mit einer Mehrzahl von Formnestern auf einer Unterlage absetzbar und mit feuchter Keramikmasse befüllbar ist. Die Form bildet einen hohlen Kasten, in welchem die Formnestwände an ihren oberen und unteren Enden durch Stahlstreifen seitlich in definierter Position gehalten und durch Epoxyharz mit den Stahlstreifen verbunden sind. Die Keramikkörper werden auf der Unterlage in einem Ofen gebrannt. - Die

DE 1 584 515 A beschreibt einen Formkasten für die Herstellung von Betonformsteinen, gemäß dem Oberbegriff des Anspruchs 1. - Der vorliegenden Erfindung liegt daher die Aufgabe zugrunde, eine Anordnung zur Herstellung von Betonformsteinen anzugeben, welche einen einfachen und kostengünstigen Aufbau besitzt.

- Die Erfindung ist im Patentanspruch 1 beschrieben. Die abhängigen Ansprüche enthalten vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung.

- Der Aufbau des Einsatzträgers als hohler Kasten mit einer Deckplatte, einer von dieser beabstandeten Grundplatte sowie zwischen Grundplatte und Deckplatte verlaufenden Seitenwänden führt zu einem aufwandsarmen Aufbau geringen Gewichts und zugleich hoher Stabilität. Vorteilhaft ist insbesondere auch, dass der Einsatzträger im Aufbau standardisiert werden kann und Zuschnitte für die den Kasten bildenden Teile durch maschinenspezifische und/oder einsatzspezifische Parameter leicht an unterschiedliche Gegebenheiten anpassbar sind.

- Vorteilhafterweise ist wenigstens die Grundplatte oder wenigstens die Deckplatte, vorzugsweise beide, Teil eines abgewinkelten Bleches mit wenigstens drei Abschnitten. Insbesondere setzt sich die Grundplatte und/oder die Deckplatte in Form eines abgewinkelten Bleches nach wenigstens zwei Seiten von der Grundplatte bzw. der Deckplatte fort. Der Kasten mit Deckplatte, Grundplatte und Seitenwänden besteht vorteilhafterweise aus zwei Modulen, welche jeweils Grundplatte oder Deckplatte enthalten und von denen wenigstens ein Modul als abgewinkeltes, vorzugsweise mehrfach abgewinkeltes Blech ausgeführt ist. Bevorzugt sind beide Module U-förmig ausgebildet mit jeweils zwei an gegenüberliegenden Kanten von Deckplatte bzw. Grundplatte anschließenden Seitenwänden, wobei die Module mit einander zugewandten Öffnungen der U-Formen und bezüglich der Flächennormalen von Grundplatte und Deckplatte um 90° gegeneinander verdreht ineinandergreifen. Die Bestandteile des Kastens, insbesondere die Deckplatte, Grundplatte und Seitenwände enthaltenden Module sind miteinander verbunden, insbesondere miteinander verschweißt.

- Der Aufbau des Kastens aus abgewinkelten Blechen ist besonders vorteilhaft, da als Ausgangsmaterial ebene Bleche eingesetzt und in diesen auf kostengünstige Weise, z. B. durch Laserstrahlschneiden, Konturen für die abgewinkelten Bleche einschließlich der Aussparungen für wenigstens einen Einsatz herstellbar sind. Vorzugsweise werden die abgewinkelten Bleche durch Abkanten eines ebenen Blechzuschnitts erzeugt. Andere Techniken zur Umformung eines ebenen Blechzuschnitts in einen Körper mit unterschiedlich ausgerichteten Teilflächen sind an sich bekannt, beispielsweise Abwinkeln durch Rollen. Durch die Abkantung können aus ebenen Zuschnitten kostengünstig und mit hoher Präzision dreidimensionale Gebilde erzeugt werden, welche dann, vorzugsweise in Form von lediglich zwei Modulen, einander ergänzend zu dem Kasten zusammengefügt, insbesondere verschweißt werden. Die Ausführung mit zwei U-förmigen Modulen ist besonders vorteilhaft in der Herstellung bei zugleich günstigen Stabilitätseigenschaften. Die Module können durch die hohe Präzision bei der Herstellung der ebenen Blechzuschnitte und bei deren Abkantung vorteilhafterweise so vorgefertigt werden, dass sich die Module gegenseitig an Blechkanten abstützen und/oder für die Verschweißung von Modulen deren Kanten und/oder Flächen gegenseitig Kehlnähte bilden.

- Zur weiteren Aussteifung des Kastens des Einsatzträgers können zwischen Grundplatte und Deckplatte die sich beabstandet vertikal gegenüberstehen, Distanzelemente eingesetzt sein, welche vorteilhafterweise an den Innenflächen von Deckplatte und Grundplatte abgestützt sind. Die Distanzelemente ragen vorzugsweise mit Fortsätzen in Öffnungen von Grundplatte und/oder Deckplatte hinein und können vorteilhaft mit Grundplatte bzw. Deckplatte in den Öffnungen verschweißt sein. Die Öffnungen können günstig bereits in dem ebenen Blechzuschnitt vorgefertigt werden. Die Distanzelemente können z. B. in der Art von Stiften oder Bolzen ausgeführt sein und Deckplatte und Grundplatte punktuell abstützen. In anderer Ausführung kann die Abstützung auch flächig oder linienförmig sein. Die Distanzelemente können insbesondere auch selbst als ebene oder gegebenenfalls abgekantete Blechzuschnitte ausgeführt sein. Derartige Blechzuschnitte können dabei auch als schräge Blechstreifen ausgeführt sein und durch unterschiedliche Ausrichtung eine Aussteifung nach Art eines Fachwerks bewirken. Die Distanzelemente werden vorzugsweise beim Zusammenfügen der den Kasten bildenden Module mit eingefügt.

- Der Einsatz (oder gegebenenfalls die mehreren Einsätze) ist vorteilhafterweise seitlich eng in die Aussparungen von Deckplatte und Grundplatte eingepasst und durch die Ränder der Aussparungen horizontal abgestützt. Die Aussparungen können mit verfügbaren Fertigungstechniken, z. B. Laserschneiden, in den ebenen Zuschnitten bereits in dem benötigten Maß hergestellt werden, können aber auch noch einen geringen Zuschlag für eine Nachbearbeitung zeigen und in einem späteren Herstellungsschritt, insbesondere auch erst nach Zusammenbau des Kastens auf ihr endgültiges Maß bearbeitet werden. Der Einsatz stützt sich vorteilhafterweise an Grundplatte und/oder Deckplatte vertikal ab. Hierfür weisen vorteilhafterweise der Einsatz und/oder die jeweilige Platte im Aussparungsbereich eine mit dem jeweils anderen Teil korrespondierende Struktur auf. Ineinandergreifende korrespondierende Strukturen können beispielsweise Verzahnungen, Vorsprünge, Vertiefungen, Stufen u. ä. sein.

- Eine vorteilhafte Ausführung sieht für die Abstützung des Einsatzes an der Innenfläche von Grundplatte und/oder Deckplatte eine Stufe am Rand der Aussparung und/oder am Rand des Einsatzes vor, wobei die Ausführung mit einer Stufung nur entlang des Randes des Einsatzes bevorzugt ist.

- Der Einsatz kann gemäß einer vorteilhaften Ausführung an beiden gegenüberliegenden Innenflächen von Grundplatte und Deckplatte vertikal abgestützt sein und wird hierzu vorteilhafterweise vor dem Zusammenbau des Kastens zwischen Grundplatte und Deckplatte eingesetzt. Der Rand des Einsatzes ragt dann wenigstens zum Teil in die Aussparung hinein oder vorzugsweise über diese hinaus und kann dort festgelegt, insbesondere verschweißt werden. In anderer vorteilhafter Ausführung kann der Einsatz auch an nur einer Innenfläche vertikal abgestützt sein. Vorzugsweise ist dann zusätzlich eine vertikale Abstützung gegen eine Außenfläche von Grundplatte und/oder Deckplatte gegeben.

- Eine weitere vorteilhafte Ausführung sieht vor, dass der Einsatz nach dem Zusammenbau des Kastens von der Seite der Grundplatte oder von der Seite der Deckplatte durch die Aussparungen eingesetzt und danach vertikal fixiert werden kann. Vorzugsweise ist wiederum an Grundplatte und/oder Deckplatte eine vertikale Abstützung vorgesehen, welche vorteilhafterweise zugleich als Anschlag für das Einschieben des Einsatzes in dem Kasten dienen kann. Die Abstützung mittels des Anschlages erfolgt vorzugsweise an der Außenfläche der Grundplatte. Die Ausführung mit in den fertigen Kasten einsetzbarem Einsatz kann insbesondere vorteilhaft weitergebildet werden zu einer Ausführung, bei welcher der Einsatz ohne Zerstörung des Kastens wieder aus diesem gelöst und durch einen neuen Einsatz ersetzt werden kann. Insbesondere für die lösbare vertikale Festlegung des Einsatzes im Einsatzträger kann es vorteilhaft sein, wenn der Einsatz in Einschieberichtung über die Außenfäche von Grundplatte oder Deckplatte hinausragt und nach dem Einschieben an der Außenfläche formschlüssig festgelegt wird. Der Einsatz kann hierzu insbesondere eine seinen die Außenfläche überragenden Rand hinterschneidende Struktur, vorzugsweise eine umlaufende Nut, aufweisen, in welche ein Gegenelement lösbar eingreift.

- Gemäß einer bevorzugten Ausführung mit lösbar im Kasten des Einsatzträgers festgelegtem Einsatz wird der Einsatz von unten durch die Grundplatte her in den zusammengebauten Kasten vertikal bis zu einem Anschlag eingeschoben und überragt dann mit seinem oberen Rand die Deckplatte des Kastens um ein Maß, welches ungefähr gleich der Dicke eines typischerweise als Verschleißteil aufgesetzten Abdeckbleches ist. Der die Außenfläche der Deckplatte überragende Rand weist dann vorteilhafterweise eine hinterschneidende Struktur, vorzugsweise eine umlaufende Nut auf. Das in wenigstens zwei Abschnitte unterteilte Abdeckblech enthält die Gegenstruktur zu der hinterschnittenen Struktur, insbesondere einen der Kontur der Nut folgenden Stufenrand, welcher parallel zur Außenfläche in die Nut eingeschoben und z. B. durch Verschrauben des Abdeckbleches auf der Deckplatte fixiert wird.

- Ein Abdeckblech oder eine andere, auf der Deckplatte befestigbare Abdeckung kann vorteilhafterweise auch dazu dienen, Kernhalterleisten, welche in Schlitzen des Randes des Einsatzes einliegen und sich seitlich über dem Einsatz in Schlitze der Deckplatte fortsetzen, formschlüssig und vorzugsweise lösbar zu fixieren.

- Der Einsatzträger kann in der Maschine z. B. dadurch gehalten sein, dass Flansche zur Verbindung mit der Maschine unmittelbar an gegenüberliegenden Seitenflächen des Einsatzträgers angebracht, insbesondere angeschweißt sind. In anderer Ausführung können an wenigstens zwei gegenüberliegenden Seitenwänden des Einsatzträgers Strukturen für die lösbare Verbindung des Einsatzträgers mit separaten Flanschanordnungen oder mit einem Formrahmen ausgebildet sein. Solche Strukturen können in einer ersten vorteilhaften Ausführung durch eine in eine Seitenwand eingebrachte, insbesondere eingefräste, im wesentlichen horizontale Nut gebildet sein, welche mit einer flanschseitigen Feder oder einer flanschseitigen Nut und einer separaten Feder eine Nut-Feder-Verbindung zur Fixierung des Einsatzträgers am Flansch bzw. Formrahmen bildet. Eine andere vorteilhafte Ausführungsform einer solchen Struktur sieht vor, die Seitenwand zu einem Relief umzuformen, insbesondere durch mehrfache Abkantung entlang vorzugsweise horizontaler Kanten. Das durch Abkantung erzielte Relief in der Seitenwand kann insbesondere einen Vorsprung und/oder eine Vertiefung gegenüber der vertikalen Seitenwandfläche bilden, welcher mit einem angepasst geformten Gegenrelief auf Seiten des Flansches bzw. Formrahmens korrespondiert und mit diesem horizontal überlappt, so dass in horizontalem oder bevorzugt schrägem Verlauf einer Relieffläche des kastenseitigen Reliefs über dieser liegend eine Gegenrelieffläche verläuft und durch Krafteinwirkung auf Flanschseite nach unten der Kasten durch Kraftübertragung zwischen diesen Flächen, zwischen welchen vorzugsweise elastisches Material eingefügt ist, auf eine Unterlage, insbesondere einen Rütteltisch gepresst werden kann. Kastenseitiges Relief und flanschseitiges Gegenrelief können insbesondere vorteilhafterweise im Querschnitt dreieckig sein. Die Herstellung eines Reliefs in die Seitenwände des Kastens durch Abkantung eines Bleches fügt sich besonders günstig ein in den Aufbau des Kastens aus abgekanteten Blechen, insbesondere aus zwei U-förmig abgekanteten Blechen.

- Eine weitere vorteilhafte lösbare Verbindung zwischen Flansch und Einsatzträger, welche besonders an dem Aufbau des Einsatzträgers als hohler Kasten angepasst ist, sieht vor, dass in gegenüberliegenden, den Flanschen zugewandten Seitenwänden Reliefstrukturen ausgebildet sind, welche mit flanschseitigen Gegenreliefstrukturen korrespondieren, wobei Reliefstrukturen und Gegenreliefstrukturen durch horizontales Verspannen der Flanschanordnungen gegen die Seitenwände des Kastens, insbesondere mittels innerhalb des Kastens befindlicher und mit den Flanschanordnungen verbundener Spannelemente, vorzugsweise wiederum mit schrägen Anlageflächen und/oder zwischengefügten elastischem Material, gegeneinander gepresst sind. Diese Spannelemente können in vorteilhafter Ausführung auch durch Öffnungen in den Seitenwänden einführbar sein. Eine bevorzugte Ausführung sieht vor, dass die Spannelemente als Leistenstücke ausgebildet sind, welche durch Langlöcher in den Seitenwänden einführbar und durch Verdrehen in eine Spannlage gebracht werden können, in welcher sie von innen gegen die Seitenwände verspannt werden können und diese gegen die Flanschanordnungen pressen.

- Der Flansch kann in anderer Ausführung auch direkt an eine Seitenwand des Einsatzträgers angeschweißt sein. Zum Abfangen von Drehmomenten kann es hierbei vorteilhaft sein, Knotenbleche im Innenraum des Einsatzträgers vorzusehen, welche einerseits mit der den Flansch tragenden Seitenwand und andererseits mit Grundplatte und/oder Deckplatte verbunden, vorzugsweise durch Lochschweißung verschweißt sind.

- Die Erfindung ist nachfolgend anhand bevorzugter Beispiele unter Bezugnahme auf die Abbildungen noch eingehend veranschaulicht. Dabei zeigt:

- Fig. 1

- ein Bauschema eines Einsatzträgers mit zwei Einsätzen,

- Fig. 2

- die zusammengefügte Anordnung zu Fig. 1,

- Fig. 3

- Detailansichten aus Fig. 2,

- Fig. 4

- einen Vertikalschnitt durch Fig. 2 entlang A-A,

- Fig. 5

- die Fixierung einer Kernhalterleiste,

- Fig. 6

- einen eingeschweißten Einsatz,

- Fig. 7

- einen ebenen Zuschnitt eines Modulblechs,

- Fig. 8

- das Blech aus Fig. 7 nach Mehrfachabkantung,

- Fig. 9

- das Blech nach Fig. 8 mit Distanzelementen,

- Fig. 10

- einen geschlossenen Kasten zu Fig. 9,

- Fig. 11 1

- einen Schnitt durch den Kasten nach Fig. 10,

- Fig. 12

- einen kreisrunden Einsatz,

- Fig. 13

- einen Einsatzträger mit Einsätzen und Abdeckblech,

- Fig. 14

- ein Detail eines Abdeckbleches,

- Fig. 15

- ein Schnittbild mit lösbar fixiertem Einsatz,

- Fig. 16

- einen gebauten Einsatz,

- Fig. 17

- Reliefeinsätze in Seitenwände,

- Fig. 18

- eine Anordnung mit Spannelementen,

- Fig. 19

- die Anordnung nach Fig. 18 verspannt,

- Fig. 20

- die geschlossene Anordnung zu Fig. 19 von außen,

- Fig. 21

- einen Schnitt durch eine Verspannung.

- Fig. 22

- einen direkt angeschweißten Flansch,

- Fig. 23

- eine weitere Ausführung mit lösbar fixiertem Einsatz,

- Fig. 24

- einen gedämpft gelagerten Einsatz,

- Fig. 25

- eine Variante einer Aussteifungsstruktur.

- Unter Einsatz sei hier und im folgenden das mit seiner Innenwand die Außenkontur des zu fertigenden Betonteils bestimmende Bauteil verstanden, im Unterschied zum gleichfalls gebräuchlichen Inhalt des Begriffs Formeinsatz für ein Bauteil mit mehreren durch Trennwände separierten Formnestem, welches in einem Formrahmen eingesetzt ist.

- In Fig. 1 sind Einzelbauteile einer vorteilhaften Ausführungsform der Erfindung in einer den Zusammenbau eines Einsatzträgers mit zwei Einsätzen EI veranschaulichenden relativen Position dargestellt. Wesentliche Elemente sind ein Grundmodul GM und ein Deckmodul DM. Das Grundmodul enthält eine im wesentlichen rechtwinklige Grundplatte GP, an welche sich an zwei gegenüberliegenden Kanten Seitenwandplatten SWG anschließen. Grundplatte GP und Seitenwandplatten SWG sind entlang der Kanten KG zusammenhängend und das Grundmodul ist aus einem einstückigen ebenen Blechzuschnitt vorzugsweise durch Abkanten an den Kanten KG hergestellt. Die Seitenwandplatten sind gegen die Ebene der Grundplatte im wesentlichen rechtwinklig abgekantet. Das Grundmodul GM bildet eine nach oben offene U-Form.

- In ähnlicher Weise ist aus einem weiteren ebenen Blechzuschnitt ein Deckmodul DM, welches eine im wesentlichen rechtwinklige Deckplatte DP und daran an zwei gegenüberliegenden Kanten KD anschließende Seitenwandplatten SWD enthält, durch Abkanten hergestellt und bildet eine nach unten offene U-Form. Die Seitenwandplatten SWG bzw. SWD sind jeweils auf das andere Modul zu gerichtet. Die U-Formen von Grundmodul und Deckmodul sind bezüglich der Flächennormalen von Grundplatte und Deckplatte gegeneinander um 90° verdreht. Die U-Formen können zu einem im wesentlichen quaderförmigen Kasten zusammengesetzt und miteinander verbunden, insbesondere verschweißt werden.

- In der Grundplatte GP sind Aussparungen AP und in der Deckplatte DP Aussparungen AD hergestellt, vorzugsweise bereits als Teile des ebenen Blechzuschnitts. Die Aussparungen sind zur Aufnahme der Einsätze EI vorgesehen und dimensioniert, welche zwischen Grundplatte und Deckplatte durchgehend Füllräume für Betonmaterial bilden.

- In Fig. 2 ist eine zusammengesetzte Anordnung mit zwei Einsätzen der in Fig. 1 skizzierten Art in Schrägansicht dargestellt. Fig. 3 zeigt Detailansichten, Fig. 4 einen Schnitt entlang A-A von Fig. 2. Die zusammengefügten U-förmigen Abkantbleche von Grundmodul und Deckmodul ergänzen sich zu einem im wesentlichen quaderförmigen Kasten mit typischerweise unterschiedlichen Abmessungen in Längsrichtung LR und Querrichtung QR und demgegenüber geringerer Höhe H. In die sich in Querrichtung QR erstreckenden Seitenwände SWD ist jeweils eine Nut FN eingebracht, welche nach einer von verschiedenen Varianten zur Halterung des Einsatzträgers in einem Formrahmen dienen kann. Im Schnittbild nach Fig. 4 ist rechts eine Querleiste QL eines Formrahmens angedeutet, in dessen dem Einsatzträger zugewandte Fläche gleichfalls eine Nut RN eingebracht ist. Bei eng aneinanderliegenden Seitenflächen von Querleiste QL und Einsatzträger bewirkt eine in beiden Nuten einliegende Feder FE aus Metall und/oder aus elastischem Material eine lösbare vertikale Festlegung des Einsatzträgers im Formrahmen.

- Die Nut FN ist im Ausschnitt nach Fig. 3A nochmals vergrößert zu sehen. Dieser Ausschnitt zeigt auch, dass die Schnittkanten der abgekanteten Bleche von Grundmodul und Deckmodul vorteilhafterweise eine zum Verschweißen besonders vorteilhafte Kehlnaht KN bilden. Die Schnittkanten können auch von dem skizzierten einfachen Verlauf abweichen und z. B. Hilfsstrukturen zur exakten relativen Positionierung von Grundmodul und Deckmodul vor dem Verschweißen aufweisen. Derartige Hilfsstrukturen sowie weitere Strukturen in Grundmodul und Deckmodul können günstigerweise vorteilhaft in dem ebenen Zuschnitt vor dem Abkanten erzeugt werden.

- Im Ausschnitt nach Fig. 3B aus Fig. 2 ist erkennbar, dass der obere Rand ER des Einsatzes über die Deckplatte DP hinaus ragt und einen vertikalen Schlitz SE aufweist. In Fortsetzung dieses Schlitzes SE ist auch in der Deckplatte DP ein Schlitz SD vorgesehen. Die fluchtenden Schlitze dienen zur Aufnahme einer Kernhalterleiste KH, welche sich über die gesamte Länge des Einsatzes erstreckt und beidseitig befestigt ist. An der Kernhalterleiste kann ein Kern befestigt werden, welcher in den Füllraum des Einsatzes ragt und einen Hohlraum in dem fertigen Betonstein bildet. Eine vorteilhafte klemmende Festlegung einer Kernhalterleiste ist aus Fig. 5 ersichtlich, wo eine in die Schlitze SE, SD eingesetzte Kernhalterleiste KH am Ende, in der Skizze links, eine Stufe KS aufweist, welche durch ein auf die Deckplatte aufgeschraubtes Abdeckblech AB überdeckt ist und die Kernhalterleiste, welche sich nach unten im Schlitz SE abstützt, gegen vertikales Lösen sichert.

- Aus Fig. 4 ist eine vorteilhafte Variante, den Einsatz im Einsatzträger festzulegen, skizziert. Hierbei sind sowohl der obere als auch der untere Randbereich des Einsatzes von der Außenfläche des Einsatzes zurückgesetzt und bilden Stufen ES, welche sich an den Innenflächen von Deckplatte DP und Grundplatte GP an den Rändern der Aussparungen AD bzw. AG vertikal abstützen, so dass der Einsatz klemmend zwischen Deckplatte und Grundplatte gehalten ist. Die Stufen ES sind vorzugsweise um den gesamten Einsatz umlaufend.

- Der untere Rand des Einsatzes ragt nach unten über die Grundplatte hinaus und liegt im Betrieb auf einer Rüttelplatte RP, welche z. B. die Tischplatte eines Rütteltisches oder eine darauf befindliche andere Platte sein kann, auf. Über den Formrahmen, die Nut-Feder-Verbindung und den Einsatzträger wird der Einsatz beim Rüttelvorgang mit hoher Kraft auf die Rüttelplatte gepresst.

- In Fig. 4 sind ferner Kernhalterleisten KH und Abdeckblech vor dem Einsetzen bzw. Aufschrauben mit eingezeichnet.

- Fig. 6 zeigt eine Variante der vertikalen Festlegung eines Einsatzes E6 im Einsatzträger bei welcher der Einsatz mittels Schweißnähten SND, SNG zwischen Außenwand der aus dem Einsatzträger herausragenden Randabschnitte des Einsatzes und der Außenfläche von Deckplatte DP bzw. Grundplatte GP mit dem Einsatzträger verschweißt ist. Das Abdeckblech ABE ist an den den Rand des Einsatzes umgebenden Kanten unten angefast (AF). Der Einsatz ist hier nicht an den Innenflächen von Grundplatte oder Druckplatte vertikal abgestützt und kann nachträglich eingesetzt werden.

- In Fig. 7 ist zu einem weiteren vorteilhaften Ausführungsbeispiel ein ebener Blechzuschnitt für ein Grundmodul skizziert, bei welchem in der Grundplatte GP eine Mehrzahl runder Aussparungen AZ für runde Einsätze hergestellt sind. Die Aussparungen in den ebenen Blechzuschnitten können bereits das Endmaß zum engen Umfassen der Einsätze aufweisen, können aber an den Rändern auch noch einen Bearbeitungs-Materialzuschlag zeigen, welcher in einem nachfolgenden Bearbeitungsschritt mit größerer Präzision als beim Blechzuschnitt auf das Endmaß abgetragen wird, wobei bei dieser Endbearbeitung auch zusätzlich besondere Kantenformen, z. B. Fasen, Stufen etc., erzeugt werden können. Eine derartige zusätzliche Endbearbeitung kann vorteilhafterweise zusammen mit dem Einbringen von Bohrungen in Deckplatte oder Grundplatte, z. B. für die Verschraubung des Abdeckbleches oder zum Einsetzen von Distanzelementen zwischen Deckplatte und Grundplatte, vorgenommen werden. In der Skizze sind auf dem ebenen Zuschnitt neben den Biegekanten GK, an welchen Seitenwandplatten an die Grundplatte anschließen, noch weitere Biegekanten RK im Bereich der Seitenwandplatten mit unterbrochenen Linien eingezeichnet. Diese weiteren Biegekanten dienen zur Erzeugung einer Reliefstruktur in den Seitenwandplatten, welche nachfolgend noch an Beispielen detailliert veranschaulicht sind. Die Biegekanten verlaufen vorteilhafterweise alle parallel. In der Grundplatte sind auch bereits Bohrungen oder Löcher BB zur Aufnahme von Distanzelementen vorbereitet.

- Fig. 8 zeigt das Blech aus Fig. 7 nach der Abkantung als Grundmodul. In der Grundplatte GP sind die mehreren Aussparungen AZ sowie die zusätzlichen Bohrungen BB zum Einsatz von Distanzelementen erkennbar. Die Seitenwände SGR weisen nach Mehrfachabkantung entlang der weiteren Biegelinien RK ein von dem vertikalen Seitenwandverlauf nach außen vorstehendes Relief RG in Form von Vorsprüngen mit im wesentlichen dreieckförmigem oder trapezförmigem Verlauf auf, wobei vor allem die nach oben weisende schräge Relieffläche RO von besonderem Vorteil ist.

- In Fig. 9 ist das Grundmodul der Fig. 8 mit in die Bohrungen BB eingesetzten Distanzelementen DB in Form z. B. von Bolzen mit im mittleren Bereich größerem Durchmesser und an den Endbereichen auf in die Bohrungen BB passenden kleinerem Durchmesser bestückt.

- Fig. 10 zeigt den nach Aufsetzen eines Deckmoduls, welches ähnlich wie das Grundmodul aufgebaut und hergestellt ist, zusammengefügten Einsatzträger. Das Deckmodul weist insbesondere in der Deckplatte DP wieder Aussparungen AZ und Bohrungen BB, zusätzlich noch Gewindebohrungen GB zum Aufschrauben einer Abdeckblechanordnung auf. Die Gewindebohrungen GB können auch erst nach dem Zusammenbau des Kastens des Einsatzträgers, eventuell zusammen mit einer Nachbearbeitung der Aussparungen erzeugt werden. Die Seitenwände SDR des Deckmoduls zeigen im skizzierten Beispiel gleichfalls ein durch Mehrfachabkantung erzeugtes Relief, welches hier als eine Vertiefung SV gegen die Vertikalebene der Seitenwandplatte SDR ausgeführt und vertikal gegen die Vorsprünge in den Seitenwänden SGR versetzt ist. Die Vertikalkanten der Seitenwandplatten SGR bzw. SDR sind den Reliefstrukturen folgend räumlich komplex, können aber für die Abwicklung in Form des ebenen Zuschnitts ohne weiteres als Linien in der Zuschnittebene angegeben werden. Die Abkantung kann hinreichend genau vorgenommen werden, um eine gute Passung der beiden Module zur Bildung des annähernd quaderförmigen Einsatzträgers zu gewährleisten. Reliefstrukturen können auch an nur zwei gegenüberliegenden Seiten des Einsatzträgers vorliegen, dann vorzugsweise an den den Flanschleisten zugewandten Seiten und vorteilhafterweise an die Grundplatte fortsetzenden Seitenwänden.

- Fig. 11 zeigt ein Schnittbild durch einen zusammengefügten Einsatzträger nach Fig. 10, aus welchem insbesondere auch die Position der Distanzelemente DB zwischen Grundplatte GP und Deckplatte DP deutlich wird. Die Distanzelemente können in den Bohrungen BB verschweißt sein.

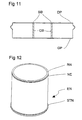

- Fig. 12 zeigt einen kreisrunden Einsatz EN, welcher von Seiten der Grundplatte GP des Einsatzträgers durch die Aussparungen in Grundplatte und Deckplatte geschoben und dabei von den Rändern der Aussparungen seitlich eng umfasst und horizontal abgestützt wird. Eine im Bereich des unteren Randes des Einsatzes EN ausgebildete radiale Stufe STN begrenzt durch Anschlag an der Außenfläche der Grundplatte GP das Einschieben des Einsatzes, welcher bei Erreichen dieses Anschlags mit einem oberen Rand über die Deckplatte hinausragt. Im Bereich des oberen Rands ist vom äußeren Umfang des Einsatzes her eine Nut NE eingebracht, welche den Rand hinterschneidet und gleichfalls über die Deckplatte hinausragt. Die Nut dient zur vertikalen Festlegung des Einsatzes gegen Ausfallen nach unten, indem ein Sperrglied seitlich in die Nut eingeschoben wird. Bevorzugt dient als solches Sperrglied eine gestufte Kante eines Abdeckblechabschnitts.

- Fig. 13 zeigt einen Einsatzträger nach Fig. 10 mit eingeschobenen Einsätzen sowie eine aus mehreren Abschnitten ABL, ABR und ABF bestehende Abdeckblechanordnung. Die Abschnitte ABL und ABR weisen jeweils die Einsätze halb umgreifende Bogenkanten auf, welche sich gegenseitig ergänzen. Die Bogenkanten weisen eine vertikale Stufe SAB (Fig. 14) auf, welche in die Nut NE im Bereich des oberen Rands des Einsatzes eingreift. Hierzu werden die Abschnitte ABL, ABR mit geringem seitlichen Abstand zu den Einsätzen auf die Deckplatte aufgesetzt und seitlich an die Einsätze herangeschoben. Durch die seitliche Verschiebung ergeben sich Lücken, welche durch die streifenförmigen Füllabschnitte ABF geschlossen werden. Durch die gestuften Bogenkanten kann ohne weitere Elemente erreicht werden, dass die obere Fläche der Abdeckblechanordnung ungefähr bündig ist und mit den Oberkanten der Einsätze. Andere Möglichkeiten zur Verriegelung der eingeschobenen Einsätze sind dem Fachmann geläufig. Die Abschnitte der Abdeckblechanordnung werden auf der Deckplatte festgeschraubt und weisen hierfür vorbereitete Bohrungen SB auf.

- Fig. 15 zeigt als Ausschnitt in einem Schnittbild die Fixierung eines Einsatzes in dem Einsatzträger. Der von unten in die Grundplatte eingeschobene Einsatz liegt mit der Stufe STN seines unteren Randbereichs an der Außenfläche der Grundplatte GP an und ist dadurch an einer weiteren Bewegung nach oben gehindert. Die in die Nut NE des oberen Randbereichs eingreifende Stufe SAB des Abdeckblechabschnitts ABL, welches sich auf der Außenfläche der Deckplatte DP abstützt, verhindert eine Verschiebung des Einsatzes nach unten, so dass der Einsatz in vertikaler Richtung festgelegt ist. Einer Durchbiegung von Grundplatte und/oder Deckplatte zueinander hin stehen die Distanzelemente DB entgegen, welche vorteilhafterweise in den Bohrungen BB von außen festgeschweißt sein können.

- Am linken Rand in Fig. 15 ist noch eine vorteilhafte Ausführung der Halterung des Einsatzträgers aus Fig. 13 in einem durch eine Längs- oder Querleiste symbolisierten Formrahmen FOR angedeutet. In dem Formrahmen ist ein dem Relief in der Seitenwand SDR angepasstes Gegenrelief ausgebildet, welches wenigstens eine der Fläche RO gegenüberliegende und diese horizontal überlappende Gegenfläche aufweist. Über diese Flächen, zwischen welche vorteilhafterweise elastisches Material EM mit einer Schichtdicke zwischen z. B. 2 mm und 10 mm eingefügt ist, können die beim Rüttelbetrieb vom Formrahmen auf den Einsatzträger ausgeübten Vertikalkräfte zum Andrücken des unteren Randes des Einsatzes auf eine Rüttelunterlage aufgebracht und Rüttelbewegungen im Umfang der Kompressibilität des elastischen Materials zugelassen werden. Das Gegenrelief im Formrahmen stützt das Relief des Einsatzträgers vorzugsweise wie skizziert nach oben und nach unten ab. Die Ausbildung eines Reliefs in einer Seitenwand eines Einsatzträgers zu dessen Halterung in einem Formrahmen durch Abkanten eines die Seitenwand bildenden Bleches ist auch unabhängig von den U-Formen von Grundmodul und Deckmodul von besonderem Vorteil.

- In Fig. 16 ist ein aus mehreren Wandplatten WP, welche entlang vertikaler Stoßkanten SK aneinander stoßen, gebauter Einsatz skizziert, bei welchem die mehreren Wandplatten an ihren vertikalen Stoßkanten so profiliert sind, dass eine Verschiebung der Wandplatten in Richtung des von ihnen umschlossenen Aufnahmeraums verhindert ist. Nach Einsetzen des zusammengefügten Einsatzes in den Einsatzträger ist durch die enge Umfassung in den Aussparungen von Deckplatte und Grundplatte ein Ausweichen der Wandplatten von dem umschlossenen Aufnahmeraum weg ausgeschlossen. Der in Fig. 16 skizzierte Einsatz zeigt wie der runde Einsatz nach Fig. 12 eine abstützende Stufe im unteren Randbereich und eine hinterschneidende Nut im oberen Randbereich.

- Fig. 17 veranschaulicht eine weitere vorteilhafte Variante zur Halterung eines Einsatzträgers mit Seitenwänden SW in einem Formrahmen. Bei dieser Variante sind in Wandaussparungen WA Reliefmodule RMK (Fig. 17A) bzw. RMR (Fig. 17B) eingesetzt. In Richtung der Wandflächennormale horizontal verschiebbare Gegenreliefstrukturen GK bzw. GR von Längs- und/oder Querleisten eines Formrahmens greifen lösbar in die Reliefstrukturen der Reliefmodule ein und legen den Einsatzträger im Formrahmen in alle Richtungen formschlüssig fest.

- Für die Reliefmodule sind unterschiedliche Formen verstellbar. In Fig. 17A ist z. B. eine selbstzentrierende Kegelstumpfform skizziert. In Fig. 17B weist die Reliefstruktur mehrere um eine Achse RA rotationssymmetrische Nuten mit schrägen Flanken auf, welche mit elastischem Material EM versehen sind. Die Reliefmodule und/oder die Gegenreliefstrukturen des Formrahmens können aus Stahl, anderen Metallen, hochfesten Kunststoffen oder Kombinationen solcher Materialien bestehen. Insbesondere zwischen metallische Flächen von Relief und Gegenrelief kann elastisches Dämpfungsmaterial, insbesondere mit gummielastischen Eigenschaften eingefügt sein.

- In Fig. 18 bis Fig. 21 ist eine weitere vorteilhafte Ausführungsform zur Halterung eines Einsatzträgers in einer Formmaschine skizziert, welche vorteilhafterweise auf einen den Einsatzträger allseitig horizontal umgebenden Formrahmen verzichtet und lediglich als Schnittstelle zur Formmaschine Flanschanordnungen seitlich gegen Seitenwände des Einsatzträgers an gegenüberliegenden Querseiten lösbar verspannt. Hierfür liegen Spannelemente an den Innenwänden der Seitenwände oder an dort abgestützten Elementen an.

- Die Spannelemente sind gegen Flanschanordnung verspannbar, so dass die Außenfläche der Seitenwände des Einsatzträgers in Richtung einer vertikalen Gegenfläche der Flanschanordnungen gedrückt und dabei zusätzlich quer zur Flächennormalen der gegeneinander gedrückten Flächen formschlüssig festgelegt wird.

- In Fig. 18 ist ein Einsatzträger der Anschaulichkeit halber geöffnet, z. B. nur in Form eines Grundmoduls mit Grundplatte GP und Seitenwänden SWS skizziert. Im Realfall liegt der Einsatzträger wie in den vorangegangenen Beispielen als geschlossener Kasten vor.

- An einem vertikalen Wandschenkel FLW einer sich in Querrichtung QR erstreckenden Flanschanordnung FLS sind über Bolzen SB Spannleisten SL angeordnet, welche in der in Fig. 18 gezeigten ersten Ausrichtung durch Einführöffnungen SA in der Seitenwand SWS des Einsatzträgers passen, so dass in dieser Stellung der Spannleisten diese mit der Flanschanordnung in Richtung des Doppelpfeils und damit in Längsrichtung LR verschoben werden und z. B. von außen durch die Einführöffnungen in den Innenraum des Kastens eingeführt werden können. An der Innenfläche der Seitenwand SWS sind mehrere Haltekonturen HK vorgesehen, welche z. B. als in Halteaussparungen der Seitenwand eingepasste Elemente ausgeführt sein können. An den dem Betrachter in Fig. 18 abgewandten Seiten der Spannleisten SL sind entsprechende Gegenkonturen GKI (siehe Fig. 21) vorgesehen, deren Form mit der Form der Haltekonturen HK korrespondiert und welche formschlüssig flächig an die Haltekonturen anlegbar sind. Haltekonturen und Gegenkonturen liegen vorzugsweise paarweise symmetrisch zu den horizontalen Drehachsen BA der Bolzen SB.

- Durch Drehen der Bolzen SB um deren horizontale Längsachsen BA um 90°, vorzugsweise über einen Innensechskant ISK in dem Bolzen, werden die Spannleisten SL in die in Fig. 19 ersichtliche Position gebracht, in der sich Haltekonturen und Gegenkonturen unmittelbar gegenüberstehen und zur flächigen Anlage aneinander gebracht werden können. Vorzugsweise sind an der Außenfläche der Seitenwand gleichfalls Haltekonturen und an deren Wandschenkel FLW der Flanschanordnung korrespondierende Gegenstrukturen GKA (Siehe fig. 21) vorgesehen. Die Bolzen SB werden, z. B. durch Drehen von am Wandschenkel FLW außen abgestützten und auf Gewinde der Bolzen SB aufgeschraubte Muttern MU, welche in der Ansicht nach Fig. 20 sichtbar sind, nach außen gezogen und verspannt, so dass Haltekonturen und Gegenkonturen formschlüssig ineinanderliegen und in Richtung der Flächennormalen von Seitenwand SWS und Wandschenkel FL fest aneinander gepresst sind. Diese Verspannungssituation ist im Schnittbild nach Fig. 21 verdeutlicht. Dabei sind die Haltekonturen HK als von beiden Seiten in Halteaussparungen HB der Seitenwand eingepasste Doppelelemente mit Kegelstumpfform ausgeführt. Die Gegenkonturen GKI in den Spannleisten SL und GKA im Wandschenkel FLW sind als Einlagen in Aufnahmen von Spannleisten bzw. Wandschenkel ausgeführt. Dies ermöglicht vorteilhafterweise eine weite Variation der Materialpaarungen. Insbesondere können in einer bevorzugten Ausführung die Haltekonturen HK sowie Spannleisten SL und Wandschenkel FLW metallisch sein und die Einlagen für die Gegenkonturen GKI und GKA aus Kunststoff bestehen.

- Die Haltekonturen und Gegenkonturen können auch auf nur einer Seite der Seitenwand vorgesehen sein, wobei eine formschlüssige Querverankerung auf der Außenfläche der Seitenwand SWS mit dem Wandschenkel FLW der Flanschanordnung besonders vorteilhaft ist. Die Ausformung und Positionierung der ineinandergreifenden Konturen ist einer Vielzahl von Variationen zugänglich. Insbesondere können auch Vorsprünge und Vertiefungen der Konturen gegenüber dem in Fig. 21 skizzierten Beispiel vertauscht sein. Vorteilhaft ist insbesondere, die Konturen auch in vertikaler Richtung beabstandet in der Fläche der Seitenwand vorzusehen. Haltekonturen können auch direkt in der Seitenwand ausgebildet sein, z. B. in Form von Vertiefungen. Anstelle der Sapnnleisten können aber auch andere, sich an der Innenfläche der Seitenwand abstützende Bauelemente eingesetzt sein. Solche Bauelemente, welche im einfachen Fall auch nur Schrauben, Muttern, Gewindehülsen etc. sein können, können auch vor dem Schließen des Kastens des Einsatzträgers eingesetzt und fest mit der Seitenwand verbunden sein, so dass für die Befestigung der Flanschanordnung nur noch die Verbindung mit solchen fest vorhandenen Elementen hergestellt wird.

- In Fig. 22 ist eine Ausführungsform skizziert, bei welcher Flanschleisten FL direkt fest mit gegenüberliegenden Seitenwänden des Einsatzträgers verbunden, insbesondere verschweißt sind. Die Fig. 22 zeigt in der linken und rechten Hälfte jeweils einen Randbereich des zusammengesetzten Einsatzträgers, ohne einen Einsatz selbst darzustellen. Für die Halterung eines Einsatzes gelten die Ausführungen zu vorangegangenen Beispielen, welche hier ohne Einschränkung übertragbar sind. Die Flanschleisten sind vorzugsweise an die die Grundplatte GP seitlich nach oben fortsetzenden Seitenwänden SWF angeschweißt. Zum Abfangen von Drehmomenten um die horizontale Längsachse der Flanschleisten, welche insbesondere im Rüttelbetrieb erhebliche Werte annehmen können, können vorteilhafterweise Knotenbleche in die Innenseite des Hohlraums eingesetzt und vorteilhafterweise einerseits mit den Seitenwänden SWF und andererseits mit der Grundplatte GP und/oder der Deckplatte DP fest verbunden sein. Zur festen Verbindung der Knotenbleche mit Seitenwänden und Grundplatte und/oder Deckplatte sind wie in dem Beispiel skizziert vorteilhafterweise die Knotenbleche in Richtung der Seitenwände sowie Grundplatte und Deckplatte in Form von Laschen LS, LG, LD fortgesetzt, welche in entsprechende Schlitze WKO der Seitenwände bzw. GKO und DKO von Grundplatte bzw. Deckplatte hineinragen und dort günstigerweise durch Lochschweißung festgelegt werden können. Die Knotenbleche werden vor Aufsetzen des Deckmoduls auf das Grundmodul in letzteres eingesetzt, wobei die der Seitenwand und/oder der Grundplatte zugewandten Laschen gegenüber den Längen der Aussparungen WKO bzw. GKO gekürzt sind, so dass in der Ausführung in der linken Hälfte der Fig. 22 das Knotenblech vertikal mit der nach unten weisenden Lasche LG in die Aussparung GKO eingesetzt und dann nach links in die Aussparungen in der Seitenwand eingeschoben wird. Im Beispiel der rechten Hälfte der Fig. 22 wird das Knotenblech zuerst seitlich mit den Laschen LS in die Aussparungen WKO der Seitenwand SWF eingesetzt und danach nach unten geschoben, wobei die nach unten weisende Lasche LG in die Aussparung GKO der Grundplatte eingreift.

- Fig. 23 und Fig. 24 zeigen Abwandlungen der in Fig. 15 gezeigten Halterung eines Einsatzes in dem Einsatzträger. In der Ausführung nach Fig. 23 ist vorgesehen, dass der Einsatz EN nicht an der Grundplatte abgestützt ist und nach oben und unten wirkende Kräfte ausschließlich durch den Eingriff der Nut NE und des Vorsprungs SAB über die auf der Deckplatte DP befestigten Abdeckbtech-Abschnitte ABL, ABR abgefangen werden. Eine solche Halterung kann insbesondere vorgesehen sein bei Einsatzfällen, wo mit geringerer Rüttelleistung gearbeitet wird.