EP0901903A2 - Vorrichtung zum Auftragen von Feuchmittel auf einen Zylinder einer Rotationsdruckmaschine - Google Patents

Vorrichtung zum Auftragen von Feuchmittel auf einen Zylinder einer Rotationsdruckmaschine Download PDFInfo

- Publication number

- EP0901903A2 EP0901903A2 EP98117241A EP98117241A EP0901903A2 EP 0901903 A2 EP0901903 A2 EP 0901903A2 EP 98117241 A EP98117241 A EP 98117241A EP 98117241 A EP98117241 A EP 98117241A EP 0901903 A2 EP0901903 A2 EP 0901903A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- nozzles

- cylinder

- baffle plates

- edge

- dampening solution

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F7/00—Rotary lithographic machines

- B41F7/20—Details

- B41F7/24—Damping devices

- B41F7/30—Damping devices using spraying elements

Definitions

- the invention relates to a device for applying dampening solution to the Cylinder of a rotary printing press according to the preamble of Claim 1.

- DE 29 31 579 C2 shows a device in which a Dampening unit of a rotary printing machine dampening solution by means of nozzles is applied.

- the nozzles are arranged along the cylinder.

- the width of the printing form is adjustable in its opening Aperture inserted.

- the disadvantage is that they are arranged side by side

- the drops generated are relatively large and form as so-called despite splitting and rubbing in the dampening system Watermarks visible in the print image. The result is a loss of quality and Waste.

- JP 4-250 039 A shows a dampening device for a Rotary printing press in which pressurized in a box Fountain solution is sprayed onto a body by means of nozzles. The resulting one Moisture mist is blown through by compressed air blown into the box Slits pressed into a box wall and on the cylinder of a dampening system blown.

- the requirement of compressed air and its control make it Device and its operation is expensive.

- DE-PS 571 854 generates by means of a costly with compressed air operating suction nozzle a liquid jet, which on a baffle plate and a reflector is broken several times. The resulting fog then reaches an uncontrolled and unreliable plate cylinder to be dampened.

- the object is achieved with a generic device solved the features of the characterizing part of claim 1.

- the device produces very small droplets as they exit the nozzles Primary drops on impact with the impact plates cause secondary decay be subjected.

- the resulting droplets are one or two Powers of ten smaller than the primary drops

- the droplet size allows the number of rollers or Cylinders of a dampening system to reduce or without such rollers with the device the dampening solution directly on the forme cylinder to apply. Practically, multiple squeezing of the droplets in one Dampening roller train no longer visible improvement.

- the Droplet discharge over the width of the device more uniform than in the known spray dampening systems.

- the device is thanks to its technically simple structure and small Control effort can be created inexpensively and without the requirement of Compressed air can be operated economically.

- the continuous operation of the nozzles ensures an even application of the dampening solution on a cylinder and ultimately on a forme cylinder with a corresponding positive influence on the print quality.

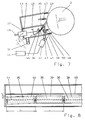

- Figure 1 shows a device for applying dampening solution, arranged a cylinder of a dampening unit 1 of a rotary printing press.

- the device is employed on a distribution cylinder 2 to which followed by a transfer roller 3 and a dampening roller 4, wherein the latter contacted the forme cylinder 5.

- the Moisture removal of the distribution cylinder 2 also on the transfer roller 3 or omitting the distribution cylinder 2 and the transfer roller 3 on the Moist application roller 4 may be arranged.

- the dampening unit 1 can also have a different structure.

- the device contains 2 nozzles 6 to 8 along the distribution cylinder to be dampened (Fig. 2).

- the nozzles 6 to 8 are preferably designed as flat jet nozzles, to ensure a good distribution of the dampening solution to be applied in the axial direction of the To reach distribution cylinder 2.

- Such nozzles are commercially available.

- 2 baffle plates 9 to 12 are arranged along the distribution cylinder.

- the nozzles 6 to 8 and the baffles 9 to 12 are aligned so that the rays of the Nozzles 6 to 8 deflected from the baffles 9 to 12 onto the distribution cylinder 2 become.

- the nozzles 6 to 8 and the baffle plates 9 to 12 are in one for Distribution cylinder 2 housed open housing 13.

- the nozzles 6 to 8 are at Housing 13, the baffle plates 9 to 12 attached to an axis 15.

- each nozzle is 6 to 8 again assigned a baffle plate 9 to 12. It is also possible to do more or use fewer nozzles 6 to 8 per print page width and several Let nozzles 6 to 8 act on a baffle. It is also possible to have only one Flapper 9 to 12 to be provided per print page width.

- baffle plates 9 to 12 are pivotally arranged on the axis 15. To their Each baffle plate 9 to 12 is connected to a lever 16 by swivel adjustment which each attacks an actuator 17 (Fig. 1). As an actuator z. B. a Electric motor in connection with a spindle drive, a linear drive or a hydraulic working cylinders are used. On the control element 17th the output of a control unit 18 is guided.

- the nozzles 6 to 8 are at a pressure p via a pipeline 19 Fountain solution supplied. There is one in each of the feed lines to the nozzles 6 to 8 Valve 20 to 22 interposed, the respective actuator 23 to 25 with is connected to the output of a control unit 26 (FIG. 2).

- a control unit 26 FIG. 2

- the latter elements were not shown in FIG. 1, while in Fig. 2, the control elements for the baffle plates 9 to 12 are not shown are.

- the control unit 18 is on Control system of the printing press connected.

- the baffles 9 to 12 completely from the radiation area of the nozzles 6 to 8 can be pivoted.

- the baffle plates 9 to 12 there is a direct spraying of the distribution cylinder 2 and thus an extreme strong dampening solution application.

- position C the dampening solution application is complete turned off, the nozzles 6 to 8 still fed with dampening solution can be.

- baffles 9 to 12 advantageously together with a baffle 14.

- the housing 13 is provided with a return 31 via which accumulates Dampening solution is returned.

- the housing is 13 advantageously arranged with a slight slope to the return 31. 1 is continue to thin the possibility of arranging an axis 15.1 in Radiation range of the nozzles 6 to 8 indicated. With such a Possibility of pivoting the baffle plates 9 to 12 about the axis 15.1 can not be swung out of the radiation area.

- the pressure p of the nozzles 6 is by means of the valves 20 to 22 (pressure reducing valves) up to 8 dampening solution supplied and thus the dampening solution application corresponding control of the control elements 23 to 26 by means of the control unit 26 adjustable. It can also all be the width L of a printed page assigned nozzles 6, 7 are fed by a valve 20, or all of them the distribution cylinder 2 arranged nozzles 6 to 8 with the same, optionally variable pressure p operated and from a common Pipeline fed. The pressure setting can also be done individually by hand be made.

- Fig. 2 also shows a way to increase the edge moisture of the Distribution cylinder 2.

- Such an increase in dampening solution application ultimately the forme cylinder can make it necessary for printing presses, e.g. B. because a possibly higher temperature of the edge areas of the forme cylinder, resulting from the warming of its bearings.

- the outermost baffle 9 extends to the edge of the distribution cylinder 2 only partially into the radiation area the associated nozzle 6.

- the other edge area of the distribution cylinder 2 with the further edge baffle was not shown.

- Part of the spray jet outer nozzle 6 strikes the distribution cylinder 2 directly, thereby increasing Dampening solution application is achieved.

- the droplets applied there larger so that a loss of quality in the affected area can be expected is.

- FIG. 3 closes to Edge of the distribution cylinder 2 to the outer baffle plate 27 at an angle the latter adjustable edge baffle plate 28.

- the edge baffle 28 can for example be screwed to the baffle plate 27 by means of a plate 29 be (shown as view IV in Fig. 4).

- a plate 29 be shown as view IV in Fig. 4.

- the inclination acts as a kind of beam focusing, it becomes the radiation in the edge area includes.

- the edge baffle 28 can also be used, for example, as an extended bent part of the baffle plate 27 be executed.

- the openings can be slots or holes, for example.

- As another Possibility or in addition to the variants mentioned can be increased of the dampening solution application on the edges also nozzles with higher Use volume flow.

- FIG. 6 Another variant of the metering of the dampening solution application is shown in Fig. 6.

- the dampening device on a forme cylinder 5 placed.

- the baffle plates 9 can be pushed out of the radiation area of the nozzles 6 arranged.

- each baffle plate 9 is connected to an actuating element 30 that the input of the control unit 18 is guided.

- the Actuating element 30 are again known variants, such as listed for example with regard to the control element 17.

- FIG. 7 contains a device for applying dampening solution lengthways of a distribution cylinder 2 arranged baffle plates 35, each of the width L one Have printing side (printing plate width).

- the baffles 35 are in one Housing 13 of the device mounted shaft 36.

- the baffle plates 35 work together with nozzles 6, for example three nozzles 6 per Baffle plate 35 (ie per pressure side) are provided.

- the nozzles 6 are on one Ledge 37 attached, which is pivotally mounted on the housing 13. By The bar 37 is pivoted out of the housing 13 can be folded out (drawn in dashed lines), after which this and the interior of the Device (baffle plates, panels) for maintenance work are easily accessible.

- apertures 38 arranged to 40 In the area between the baffle plates 35 and the distribution cylinder 2 there are apertures 38 arranged to 40. They are pivotable on one fastened in the housing 13 Axis 41 mounted. Each panel has 38 to 40 for swivel adjustment an actuator 42.

- an actuator 42 may, for. B. an electric motor in Connection with a spindle drive, a linear drive or a hydraulic Working cylinders are used. In the exemplary embodiment, this is actuator 42 driving in a straight line via a coupling 43 with the aperture 41 connected.

- the output of a control unit 44 is on the actuating element 42 guided.

- the dampening solution is applied by adjusting the diaphragms 38 to 40 the distribution cylinder 2 can be metered separately for each pressure side.

- the baffle plates 35 are inclined at a selectable angle ⁇ Set the spray direction of the nozzles and by means of a clamping screw 46 noticeable. With this setting, a preselection regarding the amount of dampening solution to be applied.

- dampening solution setting options described are also combined applicable.

- a motorized adjustment of the diaphragms 35 may be provided, e.g. B., as shown in Figure 1.

- the pressure of the nozzle 6 supplied dampening solution can be adjusted.

- FIG. 8 shows an advantageous possibility for over-moistening the edges. It is in each case the outermost diaphragm 40 towards the edge of the cylinder to be dampened placed less deep in the radiation area of the associated nozzles.

- the aperture 40 is inclined by the dimension a on the axis 41 screwed on. As a result of the inclination, the aperture 40 cuts to the edge less the spray jet and more dampening solution gets on the cylinder.

- Figure 7 also shows a favorable seal of the housing 13.

- the space containing the nozzles 6, the baffle plates 35 and the orifices 38 to 40 by means of arranged along the distribution cylinder 2 and slightly spaced apart from it Sealing strips 47, 48 limited. Two more parallel to the sealing strips 47, 48 Sealing strips 49, 50 act on the outlet remaining fine moisture mist opposite.

- the area of the baffle plates 9 to 12, 27, 28, 32 acted upon by the nozzles advantageously just executed.

- Non-flat surfaces e.g. B. convex or concave surfaces are used, whereby the corresponding curvatures transversely or in the longitudinal direction of the baffle plates 9 can extend to 12, 27, 28, 32.

- the areas to be acted upon are also included special surface roughness possible.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Rotary Presses (AREA)

- Inking, Control Or Cleaning Of Printing Machines (AREA)

Abstract

Description

- Fig. 1:

- eine Vorrichtung zum Auftragen von Feuchtmittel im Querschnitt (Schnitt I-I gemäß Fig. 2)

- Fig. 2:

- die Draufsicht der Vorrichtung gemäß Fig. 1

- Fig. 3:

- eine weitere Variante zur u. a. in Fig. 2 gezeigten Randfeuchtung

- Fig. 4:

- die Ansicht IV nach Fig. 3

- Fig. 5:

- eine weitere Variante zu Fig. 3 (erhöhte Randfeuchtung)

- Fig. 6:

- eine weitere Variante zu Figur 1,

- Fig. 7:

- eine weitere Variante zu Figur 1,

- Fig. 8:

- die Ansicht VIII nach Figur 7.

Claims (18)

- Vorrichtung zum Auftragen von Feuchtmittel auf den Zylinder (2, 5) einer Rotationsdruckmaschine mit längs des Zylinders (2, 5) angeordneten Düsen (6 bis 8), die kontinuierlich mit unter Druck stehendem Feuchtmittel gespeist werden und deren Strahl unter Ablenkung und Zerstäubung auf längs des Zylinders (2, 5) angeordneten Prallplatten (9 bis 12, 35) auf den Zylinder (2, 5) gerichtet ist, wobei die Düsen (6 bis 8) und Prallplatten (9 bis 12, 35) in einem zu dem Zylinder (2, 5) hin offenen Gehäuse (13) untergebracht sind, sowie mit mindestens einem Stellelement für ein jeweils maximal druckseitenbreites Dosieren des Feuchmittelauftrags.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Prallplatten (9 bis 12) zur Dosierung des Feuchtmittelauftrags in ihrer Anstellung zur Strahlung der Düsen verstellbar sind.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Prallplatten (9) aus dem Strahlungsbereich der Düsen (6) schiebbar sind.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Prallplatten (9 bis 12) schwenkbar sind, wobei die Schwenkachse (15.1) im Strahlungsbereich der Düsen (6 bis 8) liegt.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Prallplatten (9 bis 12) schwenkbar sind, wobei die Schwenkachse (15) außerhalb des Strahlungsbereichs der Düsen (6 bis 8) liegt.

- Vorrichtung nach einem der Ansprüche 2 bis 5, dadurch gekennzeichnet, daß zur Erhöhung der Randfeuchtung die beiden äußeren Prallplatten (9) zum Rand des Zylinders (2) hin nur teilweise in den Strahlungsbereich der jeweils zugehörigen Düse (6) reichen.

- Vorrichtung nach einem der Ansprüche 2 bis 5, dadurch gekennzeichnet, daß zur Erhöhung der Randfeuchtung sich zum Rand des Zylinders (2) hin an die beiden äußeren Prallplatten (27) jeweils eine winklig zu letzeren einstellbar angeordnete Randprallplatte (28) anschließt.

- Vorrichtung nach einem der Ansprüche 2 bis 5, dadurch gekennzeichnet, daß zur Erhöhung der Randfeuchtung die beiden äußeren Prallplatten (32) im Bereich zum Rand des Zylinders (2) hin Durchbrüche (33) aufweisen.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Düsen (6 bis 8) als Flachstrahldüsen ausgebildet sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Düsen (6 bis 8) zur Dosierung des Feuchtmittelauftrags mit hinsichtlich seinem Druck (p) stellbarem Feuchtmittel speisbar sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß im Bereich zwischen den Prallplatten (35) und dem Zylinder (2) den Sprühstrahl begrenzende Blenden (38 bis 40) angeordnet sind.

- Vorrichtung nach Anspruch 11, dadurch gekennzeichnet, daß die Blenden (38 bis 40) zur Dosierung des Feuchtmittelauftrags mehr oder weniger in den Strahlungsbereich der Düsen (6) stellbar sind.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß die Blenden (34) schiebbar sind.

- Vorrichtung nach Anspruch 12, dadurch gekennzeichnet, daß die Blenden (38 bis 40) schwenkbar sind.

- Vorrichtung nach einem der Ansprüche 12 bis 14, dadurch gekennzeichnet, daß zur Erhöhung der Randfeuchtung die beiden äußeren Blenden (40) zum Randes des Zylinders (2) hin weniger tief in den Strahlungsbereich der jeweils zugehörigen Düse (6) reichen.

- Vorrichtung, insbesondere nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Düsen (6) ihre Zugänglichkeit verbessernd, an einer schwenkbar an dem Gehäuse (13) montierten Leiste (37) befestigt sind, bei deren Verschwenken die Düsen (6) aus dem Gehäuse (13) klappbar sind.

- Vorrichtung nach einem der Ansprüche 1 bis 16, gekennzeichnet durch die Anordnung an einem Zylinder (2) eines Feuchtwerks.

- Vorrichtung nach einem der Ansprüche 1 bis 16, gekennzeichnet durch die Anordnung an einem Formzylinder (5).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19740476 | 1997-09-15 | ||

| DE19740476 | 1997-09-15 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0901903A2 true EP0901903A2 (de) | 1999-03-17 |

| EP0901903A3 EP0901903A3 (de) | 1999-10-27 |

Family

ID=7842371

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP98117241A Withdrawn EP0901903A3 (de) | 1997-09-15 | 1998-09-11 | Vorrichtung zum Auftragen von Feuchmittel auf einen Zylinder einer Rotationsdruckmaschine |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US6089153A (de) |

| EP (1) | EP0901903A3 (de) |

| DE (1) | DE19838020A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009155898A3 (de) * | 2008-06-28 | 2010-03-18 | Georg Schneider | Sprühmodul zum besprühen einer mantelfläche eines rotierenden zylinders |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6561090B1 (en) * | 1999-11-03 | 2003-05-13 | Heidelberger Druckmaschinen Ag | Printing press dampener using straight streams and method of dampening a printing press |

| DE102006027768B3 (de) * | 2006-06-16 | 2007-10-11 | Technotrans Ag | Sprühleiste für Waschflüssigkeit |

| DE102006055584A1 (de) * | 2006-11-24 | 2008-05-29 | Man Roland Druckmaschinen Ag | Verfahren zum Betreiben eines Feuchtwerks, Feuchtwerk sowie Druckwerk |

| DE102007050979A1 (de) * | 2007-10-25 | 2009-04-30 | Manroland Ag | Dosiervorrichtung eines Feuchtwerks oder Farbwerks einer Druckmaschine |

| JP2012521910A (ja) * | 2009-03-31 | 2012-09-20 | ボールドウィン ジメック アーベー | 印刷機でスプレーアセンブリからのスプレー輪郭を制御する装置および方法 |

| US9789499B2 (en) | 2015-07-29 | 2017-10-17 | Palo Alto Research Center Incorporated | Filament extension atomizers |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE571854C (de) * | 1931-05-19 | 1933-03-06 | Artur Banniza | Vorrichtung zum Anfeuchten des Plattenzylinders von Rotationsgummidruckmaschinen |

| DE872050C (de) * | 1947-10-17 | 1953-03-30 | Max Ras Dr | Zylinderbefeuchtung von Offsetmaschinen durch Zerstaeuben |

| DE864654C (de) * | 1950-07-22 | 1953-01-26 | Paschke & Co | Verfahren und Vorrichtung zum Befeuchten oder Besprengen laufender Bahnen |

| DE2258321C3 (de) * | 1972-11-29 | 1981-09-17 | M.A.N. Maschinenfabrik Augsburg-Nürnberg AG, 8900 Augsburg | Vorrichtung zum Befeuchten von Druckplatten in Rotationsdruckmaschinen |

| DE2462162A1 (de) * | 1974-08-21 | 1976-03-25 | Maschf Augsburg Nuernberg Ag | Rotationsdruckmaschine |

| US3990365A (en) * | 1975-09-17 | 1976-11-09 | Paulson Harold E | Cylinder moistening device |

| US3992992A (en) * | 1976-01-13 | 1976-11-23 | Rockwell International Corporation | Dampener for printing press |

| DE2931579C2 (de) * | 1979-08-03 | 1982-11-11 | Heidelberger Druckmaschinen Ag, 6900 Heidelberg | Einrichtung zur zonalen Regulierung der Feuchtmittelführung |

| CA1313388C (en) * | 1988-01-19 | 1993-02-02 | Jimek A.B. | Spray dampener valve assembly and control system |

| JPH04250039A (ja) * | 1991-01-18 | 1992-09-04 | Mitsubishi Heavy Ind Ltd | オフセツト輪転印刷機の湿し装置 |

| DE4125012A1 (de) * | 1991-07-27 | 1993-01-28 | Koenig & Bauer Ag | Einrichtung zum befeuchten von zylindern bei offsetrotationsdruckmaschinen |

| US5622110A (en) * | 1993-02-25 | 1997-04-22 | Goss Graphic Systems, Inc. | Printing press with dampening liquid spray control apparatus and method |

| SE507912C2 (sv) * | 1993-04-23 | 1998-07-27 | Jimek Int Ab | Sprayfuktverk för en tryckpress |

| JP2689309B2 (ja) * | 1994-09-30 | 1997-12-10 | 株式会社東京機械製作所 | 平版印刷機のダンプニング装置 |

-

1998

- 1998-08-21 DE DE19838020A patent/DE19838020A1/de not_active Withdrawn

- 1998-09-11 EP EP98117241A patent/EP0901903A3/de not_active Withdrawn

- 1998-09-15 US US09/153,710 patent/US6089153A/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009155898A3 (de) * | 2008-06-28 | 2010-03-18 | Georg Schneider | Sprühmodul zum besprühen einer mantelfläche eines rotierenden zylinders |

| US9067403B2 (en) | 2008-06-28 | 2015-06-30 | Georg Schneider | Spraying module for spraying an outer surface of a rotating cylinder |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0901903A3 (de) | 1999-10-27 |

| US6089153A (en) | 2000-07-18 |

| DE19838020A1 (de) | 1999-03-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2393662B1 (de) | Sprühmodul zum besprühen einer mantelfläche eines rotierenden zylinders | |

| DE69407435T2 (de) | Vorrichtung und verfahren zum reinigen der oberfläche einer walze | |

| DE2300289C2 (de) | Vorrichtung zum Auftragen flüssiger oder pastöser Farbe für Siebdruckmaschinen | |

| EP0525556A1 (de) | Einrichtung zum Befeuchten von Zylindern bei Offsetrotationsdruckmaschinen | |

| DE4012825C2 (de) | ||

| EP0350839A2 (de) | Farbauftragssystem für Druckfarben in Rotations-Druckwerken | |

| EP1013418B1 (de) | Farbwerk | |

| DE29805201U1 (de) | Aniloxfarbwerk für eine Offsetrotationsdruckmaschine | |

| EP1097812A2 (de) | Vorrichtung und Verfahren zum Befeuchten eines Bauteils in einer Druckmaschine | |

| EP0901903A2 (de) | Vorrichtung zum Auftragen von Feuchmittel auf einen Zylinder einer Rotationsdruckmaschine | |

| EP0655328A1 (de) | Tiefdruckfarbwerk | |

| EP1864801B1 (de) | Druckwerk einer Druckmaschine | |

| DE3714160A1 (de) | Farbwerk fuer eine druckmaschine | |

| EP0677613A2 (de) | Vorrichtung zum Auftragen von mindestens einem flüssigen Medium auf eine laufende Materialbahn | |

| DE29817317U1 (de) | Bogenführungseinrichtung mit einer Führungsfläche in einer Druckmaschine | |

| EP0551834A1 (de) | Kammerrakel für ein Kurzfarbwerk einer Rotationsdruckmaschine | |

| DE1561113A1 (de) | Feuchtwerk fuer Offsetdruckmaschinen | |

| DE10032351A1 (de) | Farbwerk in einer Druckmaschine | |

| DE10025453A1 (de) | Nummerier-und Eindruckwerk an Druckmaschinen | |

| DE8816767U1 (de) | Farbwerk mit einem Kammerrakel | |

| DE20303720U1 (de) | Bahnführung in einer Rollenrotatinsdruckmaschine | |

| DE10322320B4 (de) | Ventilanordnung für Sprühfeuchtwerke von Druckmaschinen | |

| DE3211454C2 (de) | Rollenrotationsdruckmaschine für Endlosdruck | |

| EP1717032B1 (de) | Druckwerk mit einer Schmiermittelauftragseinrichtung | |

| DE4410161C2 (de) | Verfahren und Vorrichtung zur Beseitigung von Butzen auf der Druckplatte einer Druckmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE FR GB LI SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 20000303 |

|

| AKX | Designation fees paid |

Free format text: CH DE FR GB LI SE |

|

| 17Q | First examination report despatched |

Effective date: 20001020 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20010301 |