EP0803020B1 - Befestigung von verstärkungslamellen - Google Patents

Befestigung von verstärkungslamellen Download PDFInfo

- Publication number

- EP0803020B1 EP0803020B1 EP95938340A EP95938340A EP0803020B1 EP 0803020 B1 EP0803020 B1 EP 0803020B1 EP 95938340 A EP95938340 A EP 95938340A EP 95938340 A EP95938340 A EP 95938340A EP 0803020 B1 EP0803020 B1 EP 0803020B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- wall

- lamella

- reinforcement

- concrete

- reinforced

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000003014 reinforcing effect Effects 0.000 title claims abstract description 22

- 238000000034 method Methods 0.000 claims abstract description 11

- 230000002787 reinforcement Effects 0.000 claims description 59

- 241000446313 Lamella Species 0.000 claims description 55

- 239000004567 concrete Substances 0.000 claims description 49

- 229910000831 Steel Inorganic materials 0.000 claims description 16

- 239000010959 steel Substances 0.000 claims description 16

- 239000000463 material Substances 0.000 claims description 10

- 239000000853 adhesive Substances 0.000 claims description 8

- 230000001070 adhesive effect Effects 0.000 claims description 8

- 229920000642 polymer Polymers 0.000 claims description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 4

- 239000004570 mortar (masonry) Substances 0.000 claims description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 2

- 229910052782 aluminium Inorganic materials 0.000 claims description 2

- 239000011083 cement mortar Substances 0.000 claims description 2

- 239000003365 glass fiber Substances 0.000 claims description 2

- 229910052742 iron Inorganic materials 0.000 claims description 2

- 241000531908 Aramides Species 0.000 claims 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims 1

- 239000004411 aluminium Substances 0.000 claims 1

- 229920003235 aromatic polyamide Polymers 0.000 claims 1

- 229910052799 carbon Inorganic materials 0.000 claims 1

- 239000004568 cement Substances 0.000 claims 1

- 239000007769 metal material Substances 0.000 claims 1

- 239000002986 polymer concrete Substances 0.000 claims 1

- 239000002990 reinforced plastic Substances 0.000 claims 1

- 238000004873 anchoring Methods 0.000 description 23

- 238000012360 testing method Methods 0.000 description 13

- 239000003822 epoxy resin Substances 0.000 description 8

- 229920000647 polyepoxide Polymers 0.000 description 8

- 239000011150 reinforced concrete Substances 0.000 description 6

- 229920000049 Carbon (fiber) Polymers 0.000 description 5

- 239000004917 carbon fiber Substances 0.000 description 5

- 238000010276 construction Methods 0.000 description 5

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 5

- 238000011160 research Methods 0.000 description 5

- 230000035882 stress Effects 0.000 description 5

- 238000005452 bending Methods 0.000 description 4

- 239000002131 composite material Substances 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000004026 adhesive bonding Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000004918 carbon fiber reinforced polymer Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000004453 electron probe microanalysis Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 206010016256 fatigue Diseases 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 2

- KJPHTXTWFHVJIG-UHFFFAOYSA-N n-ethyl-2-[(6-methoxypyridin-3-yl)-(2-methylphenyl)sulfonylamino]-n-(pyridin-3-ylmethyl)acetamide Chemical compound C=1C=C(OC)N=CC=1N(S(=O)(=O)C=1C(=CC=CC=1)C)CC(=O)N(CC)CC1=CC=CN=C1 KJPHTXTWFHVJIG-UHFFFAOYSA-N 0.000 description 2

- 238000009418 renovation Methods 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 239000011152 fibreglass Substances 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 229920006253 high performance fiber Polymers 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000009419 refurbishment Methods 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

- E04G2023/0251—Increasing or restoring the load-bearing capacity of building construction elements by using fiber reinforced plastic elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

- E04G2023/0251—Increasing or restoring the load-bearing capacity of building construction elements by using fiber reinforced plastic elements

- E04G2023/0255—Increasing or restoring the load-bearing capacity of building construction elements by using fiber reinforced plastic elements whereby the fiber reinforced plastic elements are stressed

- E04G2023/0259—Devices specifically adapted to stress the fiber reinforced plastic elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

- E04G2023/0251—Increasing or restoring the load-bearing capacity of building construction elements by using fiber reinforced plastic elements

- E04G2023/0262—Devices specifically adapted for anchoring the fiber reinforced plastic elements, e.g. to avoid peeling off

Definitions

- the present invention relates to an arrangement for reinforcement on a longitudinally extended and / or flat structure or part of the structure by means of at least one on the structure or structural part or masonry slack or pre-stressed lamellar reinforcement, one for carrier functions intended structural part, reinforced with an arrangement, masonry with an arrangement and a method for reinforcing a building or part of a building.

- the reinforcement of concrete structures and masonry by gluing of steel slats, with for example epoxy resin adhesives, can be regarded as standard technology today.

- Shear crack formation Special attention must be paid to the Shear crack formation in the concrete or masonry are given for free. Occurring shear cracks lead to an offset on the reinforced Surface, which is usually a peeling or a Detachment of the reinforcement slats entails.

- the Shear crack formation is therefore also an important design criterion, both in terms of the carrying capacity of the unreinforced part of the building, as well as a possible risk of detachment the subsequently arranged reinforcement slats.

- the object is achieved by means of a Arrangement according to the wording according to claim 1 solved.

- An arrangement for reinforcement on one is proposed longitudinally extended and / or flat structure or structural part limp by means of at least one on the structure or part of the structure or pre-stressed lamellar reinforcement, whereby according to the invention the reinforcement, at least a slat at least at one end in the building or anchored part of the building.

- At least one slat end preferably at least almost continuously bent into the Building or masonry is diverted in order to in Structure or masonry to be anchored.

- the arrangement or anchoring proposed according to the invention one slat end, protruding into the building or masonry, is of course suitable for any known Reinforcement slats, such as steel slats, Glass fiber or carbon fiber reinforced slats, for example made with epoxy resins or polyester resins, extruded reinforcement lamellas from a thermoplastic, Etc.

- Reinforcement slats such as steel slats, Glass fiber or carbon fiber reinforced slats, for example made with epoxy resins or polyester resins, extruded reinforcement lamellas from a thermoplastic, Etc.

- the at least one end of the reinforcement lamella or so both ends of the reinforcing lamella are preferably continuous curved into the structure, each one the recessed end by means of concrete and / or a polymer-reinforced Material, such as in particular an adhesive, can be covered.

- a polymer-reinforced Material such as in particular an adhesive

- Slat end additionally by means of pre-tensioned or not pre-tensioned mechanical fasteners, such as in particular Screws, rivets, pins, loops, and the like in the building or to anchor building part or masonry.

- the arrangement proposed according to the invention is suitable for a structure or part of a structure intended for supporting functions, which with one or more reinforcement slats is reinforced against shear forces. But also for the reinforcement of any building or masonry by means of one or more reinforcement slats, it is advantageous the slat ends, as proposed according to the invention, running into the building or part of the building or masonry to anchor. For example, it is possible when reinforcing masonry in seismic zones the slat ends running into the masonry using GRP slats to anchor, which eliminates the need the slats down to the end of the masonry Concrete slabs or cover slabs for anchoring to extend, which is a significant simplification when applying represents such reinforcing slats.

- Fig. 1 is a reinforced concrete bridge schematically in longitudinal section 1, comprising a concrete slab 3, which supported by two pillars 5 on the respective supports 7 or is held.

- this concrete bridge by means of one arranged between the two supports 7

- Reinforcement lamella 10 has been reinforced.

- the reinforcement slat 10 extends between the two supports 7 and is in its entire length, for example with a Epoxy resin adhesive glued on, also terminal in the area A ', as is customary, the lamella on the concrete slab 3 is glued. It is possible, as in W093 / 20296 suggested using additional straps or steel plates to anchor the slat ends additionally, or against the Press concrete slab 3.

- FIG. 2 shows a push wall 11 of a building, that is in a seismic area. It is the masonry 13 with laterally glued-on reinforcement slats 20 reinforced, the slats usually terminal in the below and above the thrust wall 13 Concrete slabs or the floor and ceiling slabs 15 and 17 are anchored is. Here, for example in area A ", the slat end led into the concrete slab 17, to be anchored in it.

- the creation of this Anchoring is complex and requires a lot of work.

- a concrete beam 3 is analogous to that in longitudinal section shown by Fig. 1, which for the following Experimental setup is used.

- Fig. 4a a concrete beam 3 is analogous to that in longitudinal section shown by Fig. 1, which for the following Experimental setup is used.

- the concrete beam 3 is on the supports 7 and comprises a steel reinforcement 4.

- the concrete beam 3 is 8 on its lower side by means of a CFRP lamella 10, the one End 11 of the slat practically up to the corresponding support 7 'runs, while the opposite slat end 13 from the other supports 7 ".

- Fig. 4b shows the concrete beam from Fig. 4a in cross section.

- the experimental arrangement shown in Fig. 5a, shows the reinforcing lamella in top view of the one to be reinforced Concrete beam 3, the one slat end 11 extending up to Support 7 'extends while the opposite Slat end 13 'a distance above the corresponding one Force application point 15 "extends beyond.

- the dimensioning of the Experimental arrangement is shown in the representation of Fig. 5a, the slat end 13 'accordingly by 20cm extends beyond the force introduction point 15 ".

- the measuring points 29 are shown schematically, which on the Slat end 13 'for determining the forces or of the occurring stretch are provided.

- Digit 24 in Fig. 5a marks the center of the concrete beam 3, where also one Measuring point is arranged.

- the slat end 13 ' is conventional and anchored glued to the underside of the concrete beam.

- 6a and 6b show an analog test arrangement, wherein however, the slat end 13 "is 30cm above the corresponding one Force introduction point 15 "extends, and thus closer to the corresponding support 7 ". Again several measuring points are provided in the area of the end 13 ", as well as in the middle at point 24 on the concrete beam 3.

- FIG. 7 shows an experimental arrangement, where now the slat end 13 '"running into the building part is anchored, which in the longitudinal sectional view of Fig. 7c is shown schematically.

- the slat end extends 13 '"again only 20cm above the corresponding one Force introduction point 15 "is also spaced 10 cm apart from the corresponding support 7 ", compared to the Experimental arrangement according to FIGS. 6a and 6b.

- Anchoring the Slat end 13 '" runs along a distance of 10cm, 7c, the continuously curved, in the concrete beam 3rd extending end piece 13a '"schematically shown in longitudinal section is.

- Over the lamella in area 23 was in the Anchoring zone of the end portion 13a '"an epoxy resin mortar applied.

- Fig. 7b there are schematically several Measuring points 29 shown, which are arranged on the lamella 10 have been. Also at position 24 in the middle the concrete beam 3 became a measuring point on the reinforcement lamella 10

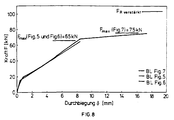

- Fig. 8 now shows in diagram form the deflection of the test vehicle measured in the middle of the beam with the three according to the 5, 6 and 7 used experimental arrangements.

- the deflection ⁇ (mm) is dependent on the one introduced at points 15 Force (KN) represented by bending is shown separately for the three test arrangements.

- Table 1 below shows the measured load resistances, the mean lamella tension in the center of the beam, and the type of failure of the beams for the three test arrangements.

- carrier F max [kNm] ⁇ L (F) [N / mm 2 ] to fail Fig. 5 65 456 (60)

- the maximum load and in particular the maximum slat expansion in the experimental arrangement according to the invention according to FIG. 7 compared to the carriers of the experimental arrangements 5 and 6 can be increased significantly.

- the carrier according to Fig. 5 and 6 show despite different anchorage lengths in the area of the ends 13 'and 13 "a similar behavior. In the middle Carrier area are registered about the same strains. They shear each time the flow load is reached Slats from the slat end.

- Such core drilling For example, a hole diameter of 10 or more cm, depending on how wide the reinforcement slat to be anchored 10 is. After the one running into the building Arranging the slat end 22 can again, as already 3, an anchoring wedge 23 is arranged will.

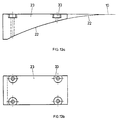

- Such an anchoring wedge is also shown in Fig. 13a and 13b, with additional fastening means now 33 are arranged, for example screws, Bolts, loops, etc. can act.

- Fastening means 33 becomes the anchoring effect of the wedge 23 additionally reinforced on the slat end 22. It shows Fig. 13a the wedge 23 in longitudinal section, while Fig. 13b is a plan view of the wedge 23.

- a concrete structure 32 is shown, such as a support structure for galleries or parking halls, in which construction the ceiling panel 35 and the side wall 37 via a so-called haunch 39 are connected to each other in the corner area. If the bottom now the ceiling 35 by means of a reinforcing lamella 10 14a, it clearly shows that a Anchoring the slat end 13 in the area of the haunch unfavorable is there when tensile forces occur on the reinforcing lamella 10 this is replaced in the corner area 36.

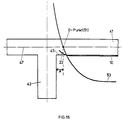

- FIG. 15 finally shows a further structure arrangement, for example again a supporting structure, comprising one Concrete ceiling 41 and a partition or a longitudinal pillar 43, again the ceiling 41 by means of a reinforcing lamella 10 is reinforced.

- a supporting structure comprising one Concrete ceiling 41 and a partition or a longitudinal pillar 43, again the ceiling 41 by means of a reinforcing lamella 10 is reinforced.

- corner area 45 between ceiling 41 and pillar 43, the slat end 22 in accordance with the invention anchored the ceiling running into it.

- the material used can be any, so can be a sheet of iron, steel, aluminum, a reinforced polymer, such as in particular fiberglass reinforced epoxy resin, etc. exist.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Structural Engineering (AREA)

- Working Measures On Existing Buildindgs (AREA)

- Bridges Or Land Bridges (AREA)

- Reinforcement Elements For Buildings (AREA)

- Reinforced Plastic Materials (AREA)

- Orthopedics, Nursing, And Contraception (AREA)

- Table Devices Or Equipment (AREA)

- Details Of Garments (AREA)

Description

- Erhöhung der Nutzlast,

- Aenderung des statischen Systems, indem beispielsweise tragende Elemente, wie Stützen, nachträglich entfernt werden oder deren Stütz funktionen reduziert werden,

- Verstärkung von ermüdungsgefährdeten Bauteilen,

- Erhöhung der Steifigkeit,

- Schäden an Tragsystemen bzw. Sanierung bestehender Bauwerke und von Mauerwerk, sowie

- Fehlerhafte Berechnung oder Ausführung des Bauwerkes.

- Fig. 1

- im Längsschnitt schematisch dargestellt eine mittels einer Verstärkungslamelle verstärkte Betonbrücke,

- Fig. 2

- in Seitendraufsicht ein mittels Verstärkungslamellen verstärktes Mauerwerk bzw. eine Schubwand, beispielsweise geeignet für ein seismisch gefährdetes Gebiet,

- Fig. 3

- im Längsschnitt schematisch dargestellt, das erfindungsgemässe Anordnen und Verankern eines Lamellenendes in das Mauerwerk bzw. Bauwerk hineinverlaufend,

- Fig. 4a und 4b

- schematisch dargestellt im Längs- und im Querschnitt einen Betonträger bzw. eine Versuchsanordnung, mittels welcher das erfindungsgemässe, endständige Verankern mit konventionell verankertem Lamellenende verglichen wird,

- Fig. 5a und 5b

- in Untendraufsicht eine Versuchsanordnung mit dem Betonträger aus Fig. 4 mit einer konventionell aufgeklebten Verstärkungslamelle,

- Fig. 6a und 6b

- eine analoge Versuchsanordnung wie in den Fig. 4 und 5, jedoch mit einem verlängerten Lamellenende,

- Fig. 7a, 7b und 7c

- wiederum die gleiche Versuchsanordnung, wie in den Fig. 4 bis 6, jedoch mit einem Lamellenende, wie erfindungsgemäss vorgeschlagen in den Betonträger hineinverlaufend verankert,

- Fig. 8

- in Diagrammform die Durchbiegung in den drei Versuchsanordnungen gemäss den Fig. 5, 6 und 7,

- Fig. 9a und 9b

- die Lamellendehnung am Lamellenende bei verschiedenen Kraftstufen und in Trägermitte bei der Versuchsanordnung gemäss Fig. 5,

- Fig. 10a und 10b

- die Dehnung am Lamellenende bei verschiedenen Kraftstufen und in der Trägermitte bei der Versuchsanordnung gemäss Fig. 6,

- Fig. 11a und 11b

- die Dehnung am Lamellenende bei verschiedenen Kraftstufen und in der Trägermitte bei der erfindungsgemässen Versuchsanordnung gemäss Fig. 7,

- Fig. 12a und 12b

- im Längsschnitt und in Draufsicht schematisch dargestellt eine Methode um ein Lamellenende erfindungsgemäss zu verankern,

- Fig. 13a und 13b

- im Längsschnitt und in Draufsicht das Anordnen eines Endverankerungskeils auf einem erfindungsgemäss verankerten Lamellenende,

- Fig. 14a und 14b

- anhand einer Voute im Längsschnitt die Problematik des Anordnens einer Verstärkungslamelle und die entsprechende erfindungsgemässe Lösung, und

- Fig. 15

- eine weitere Bauwerksanordnung, welche vorzugsweise mit einer Verstärkungslamelle erfindungsgemäss verankert, verstärkt wird.

| Träger | Fmax [kNm] | σL (F) [N/mm2] | Versagen |

| Fig. 5 | 65 | 456(60) | Lamellenbeginn |

| Fig. 6 | 65 | 628(65) | Lamellenbeginn |

| Fig. 7 | 75 | 1'063(75) | Lamellenbeginn |

- Umlenkung der resultierenden Spannungskomponenten senkrecht zur geklebten Lamelle. Damit wird die Lamelle angepresst, womit im Beton Druckspannungen entstehen. Bei einer entsprechend idealen und optimierten Geometrie des in den Träger 3 hineinverlaufenden Endabschnittes 13a'" kann eine Anpressung der Lamelle an den Träger erzielt werden, die mit der Wirkung der in der internationalen PCT-Anmeldung WO 93/20296 beschriebenen Querspannung vergleichbar ist.

- Der Klebstoff auf der Lamelle oder ein Anpresskeil gemäss Fig. 3 oder der nachfolgenden Fig. 13a und b verhindert das frühzeitige Ablösen des Lamellenendes, das durch die senkrechte Spannungskomponente, die vom Träger weggerichtet ist, hervorgerufen wird.

Claims (11)

- Anordnung zur Verstärkung an einem längsausgedehnten und/ oder flächigen Bauwerk (3) oder Bauwerkteil oder einem Mauerwerk (13) mittels mindestens einer am Bauwerk, Bauwerkteil oder Mauerwerk schlaff oder vorgespannt angeordneten lamellenartigen Verstärkung (10, 20), dadurch gekennzeichnet, dass die zur Verstärkung dienende, mindestens eine Lamelle wenigstens an einem Ende (13'", 23) in das Bauwerk, Bauwerkteil bzw. das Mauerwerk hineinverlaufend verankert ist.

- Anordnung nach Anspruch 1, dadurch gekennzeichnet, dass das Lamellenende gebogen umgelenkt in das Bauwerk hineinverlaufend verankert ist.

- Anordnung nach eine der Ansprüche 1 oder 2, dadurch gekennzeichnet, dass die mindestens eine Lamelle zum Verstärken des Bauwerkes, Bauwerkteils oder Mauerwerks mit mindestens einem Ende der Lamelle weitgehendst stetig gebogen in das Bauwerk bzw. Mauerwerk verlaufend eingelassen ist, wobei das eingelassene Ende mittels Beton, Zement, Mörtel und/oder einem Polymer-verstärkten Materials, wie insbesondere einem Klebstoff, überdeckt ist.

- Anordnung nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass die mindestens eine Verstärkungslamelle aus einem metallartigen Material, wie insbesondere Eisen, Stahl, Aluminium oder einem verstärkten Kunststoff, wie insbesondere einem Glas-, Kohlenstoff-, Aramid-, etc. faserverstärkten Polymer, besteht.

- Anordnung nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass das in das Bauwerk bzw. Bauwerksteil oder Mauerwerk hineinverlaufende Lamellenende zusätzlich mit einem keil-, platten- oder lamellen- bzw. gurtenartigen Element gegen das Bauwerk oder Mauerwerk gepresst wird.

- Anordnung nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass das Lamellenende zusätzlich mittels mechanischer Befestigungsmittel, wie insbesondere Schrauben, Nieten, Stiften und dgl., im Bauwerk oder Mauerwerk verankert ist.

- Für Trägerfunktionen vorgesehenes Bauwerkteil, verstärkt mit einer Anordnung nach einem der Ansprüche 1 bis 6.

- Mauerwerk mit einer Anordnung nach einem der Ansprüche 1 bis 6.

- Verfahren zum Verstärken eines längsausgedehnten und/oder flächigen Bauwerkes, Bauwerkteils oder Mauerwerks mittels mindestens einer am Bauwerk bzw. Mauerwerk schlaff oder vorgespannt angeordneten lamellenartigen Verstärkung, dadurch gekennzeichnet, dass mindestens eines der Lamellenenden umgelenkt in das Bauwerk bzw. Bauwerkteil oder Mauerwerk hineinverlaufend angeordnet wird.

- Verfahren nach Anspruch 9, dadurch gekennzeichnet, dass das in das Bauwerk oder Mauerwerk verlaufende Lamellenende mittels Beton, Zementmörtel und/oder eines verstärkten Polymers, wie Polymerbeton oder eines Klebstoffmaterials überdeckt wird.

- Verfahren nach Anspruch 9, dadurch gekennzeichnet, dass das umgelenkte Lamellenende mittels eines Keils, mittels einer Platte oder mittels lamellen- oder gurtenartigen Elementen gegen das Bauwerk oder Mauerwerk gepresst bzw. getrieben wird.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH4595 | 1995-01-09 | ||

| CH45/95 | 1995-01-09 | ||

| PCT/CH1995/000298 WO1996021785A1 (de) | 1995-01-09 | 1995-12-12 | Befestigung von verstärkungslamellen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0803020A1 EP0803020A1 (de) | 1997-10-29 |

| EP0803020B1 true EP0803020B1 (de) | 1998-09-16 |

Family

ID=4178079

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP95938340A Expired - Lifetime EP0803020B1 (de) | 1995-01-09 | 1995-12-12 | Befestigung von verstärkungslamellen |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US5937606A (de) |

| EP (1) | EP0803020B1 (de) |

| JP (1) | JPH10512635A (de) |

| AT (1) | ATE171240T1 (de) |

| AU (1) | AU3977195A (de) |

| DE (1) | DE59503647D1 (de) |

| DK (1) | DK0803020T3 (de) |

| ES (1) | ES2122696T3 (de) |

| WO (1) | WO1996021785A1 (de) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19702246A1 (de) | 1997-01-23 | 1998-07-30 | Sika Ag | Flachband-Lamelle und deren Verwendung zur Verstärkung von Bauwerkteilen |

| JP3489839B2 (ja) | 1997-01-23 | 2004-01-26 | ジーカ シュヴァイツ アクチエンゲゼルシャフト | 構造部材を補強するためのアングル薄板及びその製造方法並びに使用方法 |

| DE19730174C2 (de) * | 1997-07-15 | 2001-12-06 | Bilfinger Berger Bau | Bauteil |

| DE19733067A1 (de) * | 1997-07-31 | 1999-02-04 | Sika Ag | Flachband-Lamelle zur Verstärkung von Bauteilen sowie Verfahren zur Anbringung der Flachband-Lamelle an einem Bauteil |

| DE19733066A1 (de) * | 1997-07-31 | 1999-02-04 | Sika Ag | Verfahren zur Befestigung einer Flachbandlamelle an einer Bauteiloberfläche |

| CN1131365C (zh) | 1997-08-26 | 2003-12-17 | 斯泰思海德股份有限公司 | 承载结构的加强装置 |

| WO1999014453A1 (fr) | 1997-09-16 | 1999-03-25 | Nippon Steel Corporation | Structure de renfort d'elements de beton et procede associe |

| DE19742210A1 (de) * | 1997-09-24 | 1999-03-25 | Goehler Bernhard Dipl Ing | Verfahren und bandförmiges Zugglied zur Ertüchtigung und/oder Sanierung von Stahlbeton- oder Spannbeton-Tragwerken sowie Vorrichtung zur Durchführung des Vefahrens |

| FR2771765A1 (fr) * | 1997-11-28 | 1999-06-04 | Jean Claude Galland | Dispositifs de contreventement de batiments en maconneries epaisses |

| DE19753318A1 (de) * | 1997-12-02 | 1999-06-10 | Sika Ag | Verstärkungselement für lastaufnehmende oder lastübertragende Bauteile sowie Verfahren zu dessen Befestigung an einer Bauteiloberfläche |

| ATE248266T1 (de) * | 1998-02-26 | 2003-09-15 | Empa | Verfahren und vorrichtung zum applizieren von vorgespannten, zugfesten verstärkungsbändern an bauwerken |

| EP1013851A1 (de) * | 1998-12-14 | 2000-06-28 | Top Glass S.p.A. | Verfahren zur Herstellung eines Verstärkungsbauteiles für Bauwerke und damit erhaltenes Verstärkungsbauteil |

| DE19904185A1 (de) * | 1999-02-02 | 2000-08-03 | Sika Ag, Vormals Kaspar Winkler & Co | Verfahren zur Herstellung eines Flachbandes |

| FR2790500B1 (fr) * | 1999-03-01 | 2002-06-07 | Freyssinet Int Stup | Procede et dispositif de renforcement d'un ouvrage en beton |

| US7770354B2 (en) * | 2002-08-29 | 2010-08-10 | Bui Thuan H | Lightweight modular cementitious panel/tile for use in construction |

| DE10249266B3 (de) * | 2002-10-23 | 2004-04-08 | Leonhardt, Andrä und Partner Beratende Ingenieure VBI GmbH | Spannvorrichtung für bandförmige Zugglieder |

| EP1507052A1 (de) | 2003-08-13 | 2005-02-16 | Sika Technology AG | Krafteinleitungselement |

| EP1507050A1 (de) | 2003-08-13 | 2005-02-16 | Sika Technology AG | Krafteinleitungselement |

| US20080277264A1 (en) * | 2007-05-10 | 2008-11-13 | Fluid-Quip, Inc. | Alcohol production using hydraulic cavitation |

| FR2948712B1 (fr) * | 2009-08-03 | 2015-03-06 | Soletanche Freyssinet | Procede de renforcement d'une structure de construction, et ouvrage ainsi renforce |

| EP3004490B1 (de) * | 2013-06-06 | 2017-08-09 | Sika Technology AG | Anordnung und verfahren zur verstärkung von tragstrukturen |

| WO2016005941A1 (pt) | 2014-07-09 | 2016-01-14 | Faculdade De Ciências E Tecnologia Da Universidade Nova De Lisboa | Sistema de reforço estrutural com armaduras ancoradas internamente por aderência |

| US9784004B2 (en) * | 2014-08-19 | 2017-10-10 | Kulstoff Composite Products, LLC | Fiber reinforced anchors and connectors, methods of making anchors and connectors, and processes for reinforcing a structure |

| US11236508B2 (en) * | 2018-12-12 | 2022-02-01 | Structural Technologies Ip, Llc | Fiber reinforced composite cord for repair of concrete end members |

| US12497793B2 (en) | 2020-10-21 | 2025-12-16 | Kulstoff Composite Products, LLC | Fiber-reinforced polymer anchors and connectors for repair and strengthening of structures configured for field testing, and assemblies for field testing the same |

| EP4124703B1 (de) * | 2021-07-27 | 2024-10-23 | Sika Technology AG | Verstärkte stahlbetonkonstruktion |

| CN113515802B (zh) * | 2021-09-14 | 2021-12-07 | 四川交达预应力工程检测科技有限公司 | 基于机器学习的锚固临界值检测方法、系统及存储介质 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1434075A1 (de) * | 1961-05-26 | 1968-10-31 | Ney Gyl Labor Kg | Verfahren zur nachtraeglichen bzw. zusaetzlichen Bewehrung von aus Beton bestehenden Bauteilen |

| DE1684293A1 (de) * | 1966-03-08 | 1969-10-30 | Inst Stahlbeton | Sicherungskonstruktion fuer tragende Stahlbeton- und Spannbetonkonstruktionen |

| US3900102A (en) * | 1970-01-14 | 1975-08-19 | Grace W R & Co | Waterproofing means and method |

| DE2510262A1 (de) * | 1975-03-08 | 1976-09-09 | Hans Binker | Verfahren zur erhoehung der festigkeit von hoelzern und anderen baustoffen |

| US4396665A (en) * | 1980-06-16 | 1983-08-02 | W. R. Grace & Co. | Self-adhesive roofing laminates having metal layer therein |

| US4534924A (en) * | 1983-09-19 | 1985-08-13 | Novi Development Corporation | Method for molding concrete slabs and battery mold therefor |

| US5055330A (en) * | 1986-09-08 | 1991-10-08 | Owens-Corning Fiberglas Corporation | Edge-reinforced folded glass wool insulation layers |

| US5197245A (en) * | 1990-08-13 | 1993-03-30 | Vsl Corporation | Structural wall reinforcement apparatus and method |

| US5542563A (en) * | 1991-07-15 | 1996-08-06 | Matias; Carlos J. D. | Modified flexible insert for a generally rectangular container |

| DE4213839C2 (de) * | 1992-04-29 | 2001-04-26 | Hilti Ag | Verstärkung von Bauteilen aus Mauerwerk |

| US5398472A (en) * | 1993-02-19 | 1995-03-21 | The Shandel Group | Fiber-bale composite structural system and method |

| US5566509A (en) * | 1993-10-21 | 1996-10-22 | Long; Larry L. | Door jamb reinforcement strip |

-

1995

- 1995-12-12 DK DK95938340T patent/DK0803020T3/da active

- 1995-12-12 AU AU39771/95A patent/AU3977195A/en not_active Abandoned

- 1995-12-12 ES ES95938340T patent/ES2122696T3/es not_active Expired - Lifetime

- 1995-12-12 WO PCT/CH1995/000298 patent/WO1996021785A1/de not_active Ceased

- 1995-12-12 AT AT95938340T patent/ATE171240T1/de not_active IP Right Cessation

- 1995-12-12 DE DE59503647T patent/DE59503647D1/de not_active Expired - Fee Related

- 1995-12-12 JP JP8521346A patent/JPH10512635A/ja not_active Ceased

- 1995-12-12 EP EP95938340A patent/EP0803020B1/de not_active Expired - Lifetime

- 1995-12-12 US US08/860,596 patent/US5937606A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| ES2122696T3 (es) | 1998-12-16 |

| DK0803020T3 (da) | 1999-06-14 |

| WO1996021785A1 (de) | 1996-07-18 |

| JPH10512635A (ja) | 1998-12-02 |

| EP0803020A1 (de) | 1997-10-29 |

| ATE171240T1 (de) | 1998-10-15 |

| DE59503647D1 (de) | 1998-10-22 |

| US5937606A (en) | 1999-08-17 |

| AU3977195A (en) | 1996-07-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0803020B1 (de) | Befestigung von verstärkungslamellen | |

| EP1007809B1 (de) | Verstärkungsvorrichtung für tragstrukturen | |

| EP2997197B1 (de) | Verfahren zum vorspannen eines stahl-bauwerkes, sowie damit vorgespanntes stahl-bauwerk | |

| EP0040815B1 (de) | Verbundträger in Montagebauweise | |

| EP3303707B1 (de) | Verfahren zur herstellung einer fahrbahnplatte für eine brücke | |

| EP2143843A2 (de) | Stahl-Beton-Verbundtrog als Brückenüberbau und Verfahren zu seiner Herstellung | |

| DE2025471A1 (de) | Betonbauwerk aus vorfabrizierten Bauteilen | |

| DE69518396T2 (de) | Holz-Beton Verbundkonstruktion, insbesondere für die Herstellung von Brückendecken | |

| DE60007842T2 (de) | Platte, zusammenbau solcher platten und verwendung zum aufnehmen schwerer lasten | |

| DE2929350A1 (de) | Verbundtraeger fuer gebaeudedecken | |

| AT526252B1 (de) | Verfahren zur herstellung einer fahrbahnplatte für eine brücke | |

| EP1669505B1 (de) | Stahlverbundträger mit brandgeschütztem Auflager für Deckenelemente | |

| DE3021672A1 (de) | Gewoelbetragwerk | |

| DE29609800U1 (de) | Deckenkonstruktion und Deckenelement | |

| DE202006015693U1 (de) | Holz-Beton-Verbundelement | |

| EP1645693A1 (de) | Anbausysteme für von Baukörpern auskragende Konstruktionen | |

| EP3591130B1 (de) | Deckenkonstruktion | |

| WO1998032934A1 (de) | Flachband-lamelle und deren verwendung zur verstärkung von bauwerkteilen | |

| DE10134777B4 (de) | Bauwerk und Verfahren zu seiner Herstellung | |

| EP0826848B1 (de) | Vorrichtung zur konzentrierten Krafteinleitung in Beton | |

| DE102008022180B3 (de) | Anordnung zur Ausbildung einer Rahmenecke einer Walzträger-in-Betonbauweise (WIB) | |

| DE2451574C3 (de) | Spannbeton-Fahrbahnplatte für Brückentragwerke sowie Verlegegerät und Verfahren zu deren Herstellung | |

| AT405955B (de) | Trägerelement für die herstellung von tragkonstruktionen und mit solchen trägerelementen hergestellte tragkonstruktion | |

| DE19825526A1 (de) | Schienenkörper auf dauerbruchsicheren Fahrbahnplatten | |

| DE102016121713A1 (de) | Segmentbrücke |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19970703 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IE IT LI LU MC NL PT SE |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| 17Q | First examination report despatched |

Effective date: 19971107 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| ITF | It: translation for a ep patent filed | ||

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IE IT LI LU MC NL PT SE |

|

| REF | Corresponds to: |

Ref document number: 171240 Country of ref document: AT Date of ref document: 19981015 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: TROESCH SCHEIDEGGER WERNER AG Ref country code: CH Ref legal event code: EP |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19980917 |

|

| REF | Corresponds to: |

Ref document number: 59503647 Country of ref document: DE Date of ref document: 19981022 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2122696 Country of ref document: ES Kind code of ref document: T3 |

|

| REG | Reference to a national code |

Ref country code: PT Ref legal event code: SC4A Free format text: AVAILABILITY OF NATIONAL TRANSLATION Effective date: 19980918 |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IE Payment date: 20021121 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20021122 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PT Payment date: 20021125 Year of fee payment: 8 Ref country code: MC Payment date: 20021125 Year of fee payment: 8 Ref country code: DK Payment date: 20021125 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20021129 Year of fee payment: 8 Ref country code: GR Payment date: 20021129 Year of fee payment: 8 Ref country code: ES Payment date: 20021129 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20021211 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20021217 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20021223 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20021231 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20030115 Year of fee payment: 8 Ref country code: BE Payment date: 20030115 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20030227 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031212 Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031212 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031212 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031212 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031213 Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031213 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20031231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040102 |

|

| BERE | Be: lapsed |

Owner name: EIDGENOSSISCHE MATERIALPRUFUNGS- UND FORSCHUNGSANS Effective date: 20031231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040701 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040701 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040705 |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20031212 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: DK Ref legal event code: EBP |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040831 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20040701 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: PT Ref legal event code: MM4A Free format text: LAPSE DUE TO NON-PAYMENT OF FEES Effective date: 20040630 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20031213 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20051212 |