EP4124703B1 - Verstärkte stahlbetonkonstruktion - Google Patents

Verstärkte stahlbetonkonstruktion Download PDFInfo

- Publication number

- EP4124703B1 EP4124703B1 EP21187925.9A EP21187925A EP4124703B1 EP 4124703 B1 EP4124703 B1 EP 4124703B1 EP 21187925 A EP21187925 A EP 21187925A EP 4124703 B1 EP4124703 B1 EP 4124703B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- grooves

- composite material

- reinforced concrete

- adhesive

- fibre composite

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04C—STRUCTURAL ELEMENTS; BUILDING MATERIALS

- E04C3/00—Structural elongated elements designed for load-supporting

- E04C3/02—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces

- E04C3/20—Joists; Girders, trusses, or trusslike structures, e.g. prefabricated; Lintels; Transoms; Braces of concrete or other stone-like material, e.g. with reinforcements or tensioning members

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G23/00—Working measures on existing buildings

- E04G23/02—Repairing, e.g. filling cracks; Restoring; Altering; Enlarging

- E04G23/0218—Increasing or restoring the load-bearing capacity of building construction elements

- E04G2023/0251—Increasing or restoring the load-bearing capacity of building construction elements by using fiber reinforced plastic elements

- E04G2023/0262—Devices specifically adapted for anchoring the fiber reinforced plastic elements, e.g. to avoid peeling off

Definitions

- the invention relates to a reinforced reinforced concrete structure, in particular a reinforced concrete slab or reinforced concrete bending beam, and to a method for reinforcing reinforced concrete structures.

- fiber composite materials have been used to statically strengthen reinforced concrete components as bending or bending tensile reinforcement.

- Such fiber composite materials made of carbon, basalt, aramid or glass fibers are manufactured as prefabricated laminates and bonded to the entire reinforced concrete surface with a pasty epoxy resin.

- unidirectional fabrics or bidirectional fabrics made of the aforementioned fibers are laminated directly to the building object.

- Prefabricated carbon fiber slats are glued together in a slack or pre-stressed manner using the current technology.

- CFRP slats With pre-stressed CFRP slats, the laminate is mechanically fixed at the end on both sides so that the pre-stress of the slat can be applied.

- the force is introduced into the concrete via the adhesive surface on the one hand and via a mechanical end anchor, which typically consists of metal elements, on the other. Even with slack CFRP reinforcements, the force can be introduced via the adhesive bond and, if necessary, via an additional mechanical end anchor.

- WO 2020/157009 A1 shows a well-known deep anchoring for prestressed CFRP slats. Slots are milled across the entire slat surface and filled with adhesive. By making the slots deep, the area for the force introduction is significantly increased due to the verticality of the slots. This means that the force introduction area is almost doubled. Thanks to this doubling, it is possible to introduce more tensile force from the laminate into the concrete base.

- This deep anchoring is used when special thick CFRP slats are prestressed. Thick CFRP slats have a significantly higher tensile force. Accordingly, full-surface bonding is not sufficient to introduce these high forces into the base.

- an additional U-profile is used at the end of the slat in the area of the end anchorage. This U-profile further improves the force introduction.

- the tensile force of 3 mm thick CFRP slats can be introduced into the supporting base.

- the costs, especially for the work involved, are for reinforcement according to WO 2020/157009 A1 but very high.

- KR 20030037117 discloses another known deep anchoring of carbon fiber or aramid fiber panels for structural reinforcement. To do this, several grooves with a rectangular or semicircular cross-section are milled into the surface to be reinforced at regular intervals and filled with adhesive. Carbon fiber or aramid fiber panels are glued on for reinforcement. The force introduction in such a system can be further improved.

- the invention is therefore based on the object of providing an improved system of a reinforced reinforced concrete structure or an improved method for reinforcing reinforced concrete structures.

- the costs and/or time expenditure should be reduced.

- a reinforced reinforced concrete structure in particular a reinforced concrete slab or reinforced concrete bending beam, comprising: a reinforced concrete structure; an adhesive; and an elongated fiber composite material which is applied loosely to a tension side of the reinforced concrete structure by means of the adhesive.

- the elongated fiber composite material has two end regions and a middle region, wherein the reinforced concrete structure has at least two and at most ten grooves running parallel to one another under the end regions of the fiber composite material, and wherein the grooves are filled with the adhesive, so that the fiber composite material is anchored in its end regions in the grooves in the reinforced concrete structure via the adhesive.

- the solution proposed here has the advantage that local milling slots (grooves) under a fiber composite material enable inexpensive local deep anchoring. Such short, local milling cuts only in the end areas of the fiber composite material can be created inexpensively, for example using hand milling.

- the solution proposed here has the advantage that by anchoring the fiber composite material in the grooves, premature delamination at the ends of the fiber composite material can be reliably prevented.

- a key idea of the present invention is that deep anchoring only occurs locally at both ends of the loosely applied lamella (fiber composite material). It has been shown that the effect of such anchoring is greatest in these areas and that by omitting such anchoring in a middle area of the lamella, a comparatively large amount of effort and cost can be saved without losing the essential effect of the anchoring.

- slack or "slackly applied” in the context of this invention means “not pre-tensioned” or “not pre-tensioned applied”.

- the reinforcing elements applied to the reinforced concrete structure do not comprise any metallic components.

- the same adhesive is used to bond the fiber composite material to the reinforced concrete structure and to fill the grooves.

- an epoxy resin adhesive is used as the adhesive.

- two different adhesives are used as adhesive, wherein the grooves are filled with a first adhesive and wherein the fiber composite material is applied to the reinforced concrete structure with a second adhesive.

- the first adhesive has a lower modulus of elasticity (tensile modulus) than the second adhesive.

- the reinforced concrete structure comprises at least two and at most ten grooves running parallel to each other under each end region of the fibre composite material.

- the grooves run substantially parallel to the elongated fiber composite material.

- the grooves run substantially orthogonal to the elongated fiber composite material.

- the grooves run in a freely selectable direction.

- the grooves have a length of 200 to 2000 mm, preferably 200 to 1500 mm, particularly preferably 200 to 1000 mm.

- the grooves have a depth of 5 to 30 mm, preferably 10 to 25 mm, particularly preferably 12 to 22 mm.

- the grooves have a width of 5 to 30 mm, preferably 10 to 20 mm.

- the grooves have a triangular or trapezoidal cross-section.

- the grooves have a cross-section which has an undercut.

- At least two or at least three or at least four or at least five grooves are arranged under the end regions of the fiber composite material.

- a maximum of ten or a maximum of eight or a maximum of six grooves are arranged under the end regions of the fibre composite material.

- the anchoring force can be approximately tripled compared to bonding the fiber composite material without grooves. This means that a suitable number, shape and dimension of the grooves can be selected depending on the application.

- the fiber composite material consists of a prefabricated laminate.

- the fiber composite material consists of a unidirectional or bidirectional fabric, which is manufactured on site.

- a fiber material is arranged across the end regions of the fiber composite material, which is anchored in the reinforced concrete structure to the side of the end regions of the fiber composite material.

- this fiber material is a unidirectional fiber fabric or fiber fabric, and/or this fiber material consists of high-strength carbon fibers.

- the object posed at the outset is further achieved by a method for reinforcing reinforced concrete structures, in particular reinforced concrete slabs or reinforced concrete bending beams, the method comprising the steps of: milling at least two grooves and at most ten grooves in a tension side of the reinforced concrete structure, wherein an intermediate region without milling remains between the two grooves; and wherein the reinforced concrete structure (1) comprises at least two and at most ten grooves (7) running parallel to one another under each end region (5) of the fiber composite material (4), wherein the grooves (7) have a length (9) of 200 to 2000 mm, wherein the grooves (7) have a depth (10) of 10 to 30 mm, wherein the grooves (7) have a width (11) of 10 to 30 mm, and wherein the grooves have a triangular or trapezoidal cross-section; Applying an adhesive in an elongated pattern, wherein the adhesive covers both the areas of the grooves and the intermediate area, and wherein the grooves are filled with adhesive; applying a flaccid e

- the method proposed here offers the same advantages that have already been mentioned for the system proposed here.

- the method can be designed to be more cost-effective, less time-consuming and with fewer tools required.

- a hand milling machine is used for milling.

- the milling process involves using multiple milling blades in a milling machine to form the grooves, and chiseling away any concrete that remains between the milling grooves thus formed.

- the application of the adhesive forms a continuous adhesive layer which has substantially the same base area as the fiber composite adhesive to be applied thereto.

- only one adhesive is used when applying the adhesive.

- two different adhesives are used during application, wherein the grooves are filled with a first adhesive and wherein, in particular after the grooves have been filled with the first adhesive, a second adhesive is applied at least to the intermediate region.

- the first adhesive has a lower modulus of elasticity (tensile modulus) than the second adhesive.

- Fig. 1 an example of a reinforced concrete structure 1 is shown, which is reinforced with a fiber composite material 4.

- the fiber composite material 4 is applied to a tension side 2 of the reinforced concrete structure 1.

- the fiber composite material 4 has two end regions 5 and a middle region 6 in between. Under the end regions 5 of the fiber composite material 4 there are grooves in the reinforced concrete structure 1, which is not visible in this illustration.

- the grooves 7 each have a length 9.

- Fig. 2b the grooves 7 are aligned in a direction which is substantially orthogonal to the intended longitudinal direction of the fiber composite material.

- FIG. 3a Three grooves 7 with a rectangular cross-section are shown (not according to the invention).

- the grooves 7 have a width 11 and a depth 10.

- Fig. 3b Four grooves 7 with a triangular cross-section are shown (according to the invention). In this embodiment, the grooves 7 run essentially transversely to a longitudinal direction of the fiber composite material 4.

- Fig. 3c Five grooves 7 are shown, the cross-section of which is trapezoidal and has an undercut (according to the invention).

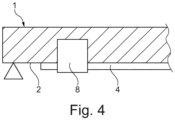

- a fiber material 8 is arranged above the end region of the fiber composite material 4, which is anchored to the side of the end region of the fiber composite material 4 in the reinforced concrete structure 2.

- the anchoring of the fiber material 8 consists of gluing it to the side walls of the reinforced concrete structure 1.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Mechanical Engineering (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Rod-Shaped Construction Members (AREA)

Description

- Die Erfindung betrifft eine verstärkte Stahlbetonkonstruktion, insbesondere Stahlbetonplatte oder Stahlbetonbiegebalken, sowie ein Verfahren zur Verstärkung von Stahlbetonkonstruktionen.

- Seit längerer Zeit werden Faserverbundwerkstoffe zur statischen Verstärkung von Stahlbetonbauteilen als Biege- oder Biegezugverstärkung eingesetzt. Solche Faserverbundwerkstoffe aus Kohle-, Basalt-, Aramid- oder Glasfasern werden als vorgefertigte Laminate hergestellt und mit einem pastösen Epoxidharz vollflächig auf der Stahlbetonoberfläche verklebt. Alternativ werden unidirektionale Gelege oder bidirektionale Gewebe aus vorgenannten Fasern am Bauobjekt direkt laminiert.

- Vorgefertigte Lamellen aus Kohlefasern (auch «CFK Lamelle» genannt) werden im Stand der Technik schlaff oder auch unter Vorspannung verklebt. Bei vorgespannten CFK Lamellen wird das Laminat beidseitig am Ende mechanisch fixiert, so dass die Vorspannung der Lamelle aufgebracht werden kann. Die Krafteinleitung in den Beton erfolgt einerseits über die Klebefläche und andererseits über eine mechanische Endverankerung, welche typischerweise aus Metallelementen besteht. Auch bei schlaffen CFK Verstärkungen kann die Kraft über den Klebeverbund und bei Bedarf über eine zusätzliche mechanische Endverankerung eingeleitet werden.

-

WO 2020/157009 A1 zeigt eine bekannte Tiefenverankerung für vorgespannte CFK Lamellen. Schlitze werden über die gesamte Lamellenfläche eingefräst und mit Klebstoff verfüllt. Durch das Einschlitzen in die Tiefe wird die Fläche für die Krafteinleitung infolge der Vertikalen der Schlitze markant erhöht. Dadurch wird die Krafteinleitungsfläche beinahe verdoppelt. Dank dieser Verdoppelung ist es möglich, mehr Zugkraft aus dem Laminat in den Betontraggrund einzuleiten. Diese Tiefenverankerung wird eingesetzt, wenn spezielle dicke CFK Lamellen vorgespannt werden. Dicke CFK Lamellen haben eine markant höhere Zugkraft. Entsprechen genügt die vollflächige Verklebung nicht, um diese hohen Kräfte in den Traggrund einzuleiten. - Gemäss

WO 2020/157009 A1 wird am Lamellenende im Bereich der Endverankerung ein zusätzliches U-Profil eingesetzt. Dieses U-Profil verbessert die Krafteinleitung zusätzlich. Bei dicken vorgespannten CFK Lamellen kann dadurch die Zugkraft von 3 mm dicken CFK Lamellen in den Traggrund eingeleitet werden. Die Kosten, insbesondere für einen Arbeitsaufwand, sind für eine Verstärkung gemässWO 2020/157009 A1 jedoch sehr hoch. -

KR 20030037117 - Der Erfindung liegt daher die Aufgabe zugrunde, ein verbessertes System eines verstärkten Stahlbetonkonstruktion bzw. ein verbessertes Verfahren zur Verstärkung von Stahlbetonkonstruktionen zur Verfügung zu stellen. Insbesondere soll dabei ein Kosten- und/oder Zeitaufwand reduziert werden.

- Diese Aufgabe wird zunächst gelöst durch eine verstärkte Stahlbetonkonstruktion, insbesondere Stahlbetonplatte oder Stahlbetonbiegebalken, umfassend: eine Stahlbetonkonstruktion; einen Klebstoff; und einen länglichen Faserverbundwerkstoff, welcher mittels des Klebstoffes auf einer Zugseite der Stahlbetonkonstruktion schlaff appliziert ist. Dabei weist der längliche Faserverbundwerkstoff zwei Endbereiche und einen Mittelbereich auf, wobei die Stahlbetonkonstruktion unter den Endbereichen des Faserverbundwerkstoffes jeweils zumindest zwei und höchstens zehn, parallel zueinander verlaufende Nuten aufweist, und wobei die Nuten mit dem Klebstoff verfüllt sind, sodass der Faserverbundwerkstoff in dessen Endbereichen über den Klebstoff in den Nuten in der Stahlbetonkonstruktion verankert ist.

- Die hier vorgeschlagene Lösung hat zunächst den Vorteil, dass mit lokalen Frässchlitzen (Nuten) unter einem Faserverbundwerkstoff eine preiswerte lokale Tiefenverankerung möglich ist. Solche kurzen, lokalen Frässchnitte nur in den Endbereichen des Faserverbundwerkstoffes sind preiswert zu erstellen, beispielsweise mittels Handfräsen.

- Weiterhin hat die hier vorgeschlagene Lösung den Vorteil, dass durch die Verankerung des Faserverbundwerkstoffes in den Nuten eine frühzeitige Delamination an den Enden des Faserverbundwerkstoffes zuverlässig verhindert werden kann.

- Solche Delaminationen haben zur Folge, dass nur ungenügend Zugkraft aus dem Faserverbundwerkstoff in den Traggrund eingeleitet werden, und müssen daher möglichst vermieden werden.

- Ein weiterer Vorteil der hier vorgeschlagenen Lösung besteht darin, dass keine metallischen Teile verwendet werden. Bei metallischen Endverankerungen (z.B. der oben diskutierten

WO 2020/157009 A1 ) besteht Korrosionsgefahr, da unterschiedliche Metalle in Verschraubung und Metallplatten verwendet werden (Kontaktkorrosion). Auch Chloridionen, welche als Tausalz im Strassenbau verwendet werden, greifen metallische Elemente solcher Endverankerungen an. - Ein Kerngedanke der vorliegenden Erfindung besteht darin, dass eine Tiefenverankerung nur lokal an beiden Enden der schlaff applizierten Lamelle (Faserverbundwerkstoff) erfolgt. Es hat sich gezeigt, dass in diesen Bereichen die Wirkung solcher Verankerungen am grössten ist, und dass durch das Weglassen solcher Verankerungen in einem mittleren Bereich der Lamellen vergleichsweise viel Aufwand bzw. Kosten eingespart werden können, ohne dass dabei die wesentliche Wirkung der Verankerung verloren geht.

- Insbesondere hat sich in Versuchen gezeigt, dass in diesen Endbereichen des Faserverbundwerkstoffes Schubrisse zu erwarten sind, was zu einer frühzeitigen Delamination des Faserverbundwerkstoffes führen kann. Dies konnte danke der erfindungsgemässen Verankerung des Klebstoffes in Nuten unter den Endbereichen des Faserverbundwerkstoffes zuverlässig verhindert werden.

- Die Bezeichnung "schlaff" bzw. "schlaff appliziert" bedeutet im Zusammenhang dieser Erfindung "nicht vorgespannt" bzw. "nicht vorgespannt appliziert".

- In einer beispielhaften Ausführungsform umfassen die auf der Stahlbetonkonstruktion aufgebrachten Verstärkungselemente, insbesondere der Klebstoff und der Faserverbundwerkstoff, keine metallischen Komponenten.

- In einer beispielhaften Ausführungsform wird zur Verklebung des Faserverbundwerkstoffes auf der Stahlbetonkonstruktion und für die Verfüllung der Nuten derselbe Klebstoff verwendet.

- In einer beispielhaften Ausführungsform wird als Klebstoff ein Epoxidharz-Klebstoff verwendet.

- In einer alternativen Ausführungsform werden als Klebstoff zwei unterschiedliche Klebstoffe verwendet, wobei die Nuten mit einem ersten Klebstoff verfüllt sind, und wobei der Faserverbundwerkstoff mit einem zweiten Klebstoff auf der Stahlbetonkonstruktion appliziert ist.

- In einer beispielhaften Weiterbildung hat der erste Klebstoff ein tieferes Elastizitätsmodul (Zugmodul) als der zweite Klebstoff.

- Die Stahlbetonkonstruktion umfasst unter jedem Endbereich des Faserverbundwerkstoffes jeweils zumindest zwei und höchstens zehn, parallel zueinander verlaufende Nuten.

- In einer beispielhaften Ausführungsform verlaufen die Nuten im Wesentlichen parallel zum länglichen Faserverbundwerkstoff.

- In einer alternativen Ausführungsform verlaufen die Nuten im Wesentlichen orthogonal zum länglichen Faserverbundwerksoff.

- In einer weiteren alternativen Ausführungsform verlaufen die Nuten in eine frei wählbare Richtung.

- Die Nuten weisen eine Länge von 200 bis 2000 mm, bevorzugt von 200 bis 1500 mm, besonders bevorzugt von 200 bis 1000 mm auf.

- Die Nuten weisen eine Tiefe von 5 bis 30 mm, bevorzugt von 10 bis 25 mm, besonders bevorzugt von 12 bis 22 mm auf.

- Die Nuten weisen eine Breite von 5 bis 30 mm, bevorzugt von 10 bis 20 mm auf.

- Die Nuten haben einen dreieckigen oder einen trapezförmigen Querschnitt.

- In einer weiteren alternativen Ausführungsform haben die Nuten einen Querschnitt, welcher einen Hinterschnitt aufweist.

- Unter den Endbereichen des Faserverbundwerkstoffes sind jeweils zumindest zwei oder zumindest drei oder zumindest vier oder zumindest fünf Nuten angeordnet.

- Unter den Endbereichen des Faserverbundwerkstoffes sind jeweils höchstens zehn oder höchstens acht oder höchstens sechs Nuten angeordnet.

- In Versuchen hat sich gezeigt, dass durch eine höhere Anzahl von Nuten unter den Endbereichen des Faserverbundwerkstoffes grundsätzlich eine Verankerungskraft erhöht werden kann.

- Durch das Vorsehen geeigneter Nuten kann die Verankerungskraft in etwa verdreifacht werden im Vergleich zu einer Verklebung des Faserverbundwerkstoffes ohne Nuten. Somit kann je nach Anwendungsfall eine geeignete Anzahl, Form, sowie Dimensionierung der Nuten ausgewählt werden.

- In einer beispielhaften Ausführungsform besteht der Faserverbundwerkstoff aus einem vorgefertigten Laminat.

- In einer alternativen Ausführungsform besteht der Faserverbundwerkstoff aus einem unidirektionalen oder bidirektionalen Gewebe, welches vor Ort gefertigt wird.

- In einer beispielhaften Ausführungsform besteht der Faserverbundwerkstoff aus Karbonfasern, insbesondere hochfesten Karbonfasern, oder aus Basaltfasern, oder aus Aramidfasern, oder aus Glasfasern, oder aus einer Kombination dieser Werkstoffe.

- In einer beispielhaften Ausführungsform ist quer über den Endbereichen des Faserverbundwerkstoffes ein Faserstoff angeordnet, welcher seitlich der Endbereiche des Faserverbundwerkstoffes in der Stahlbetonkonstruktion verankert ist.

- In einer beispielhaften Weiterbildung ist dieser Faserstoff ein unidirektionales Fasergelege oder Fasergewebe, und/oder besteht wobei dieser Faserstoff aus hochfesten Karbonfasem.

- Die eingangs gestellte Aufgabe wird weiterhin gelöst durch ein Verfahren zur Verstärkung von Stahlbetonkonstruktionen, insbesondere Stahlbetonplatten oder Stahlbetonbiegebalken, das Verfahren umfassend die Schritte: Fräsen von zumindest zwei Nuten und höchstens zehn Nuten in eine Zugseite der Stahlbetonkonstruktion, wobei zwischen den beiden Nuten ein Zwischenbereich ohne Fräsbearbeitung bestehen bleibt; und wobei die Stahlbetonkonstruktion (1) unter jedem Endbereich (5) des Faserverbundwerkstoffes (4) jeweils zumindest zwei und höchstens zehn, parallel zueinander verlaufende, Nuten (7) umfasst, wobei die Nuten (7) eine Länge (9) von 200 bis 2000 mm aufweisen, wobei die Nuten (7) eine Tiefe (10) von 10 bis 30 mm aufweisen, wobei die Nuten (7) eine Breite (11) von 10 bis 30 mm aufweisen, und wobei die Nuten einen dreieckigen oder einen trapezförmigen Querschnitt haben; Applizieren eines Klebstoffes in einem länglichen Muster, wobei der Klebstoff sowohl die Bereiche der Nuten als auch den Zwischenbereich bedeckt, und wobei die Nuten mit Klebstoff verfüllt werden; Applizieren eines schlaffen länglichen Faserverbundwerkstoffes auf dem Klebstoff, sodass jeweils ein Endbereich des Faserverbundwerkstoffes über den Nuten angeordnet ist, und dass ein Mittebereich des Faserverbundwerkstoffes über dem Zwischenbereich zwischen den Nuten angeordnet ist; sodass der Faserverbundwerkstoff in dessen Endbereichen über den Klebstoff in den Nuten in der Stahlbetonkonstruktion verankert ist.

- Das hier vorgeschlagene Verfahren bietet wiederum dieselben Vorteile, welche bereits zum hier vorgeschlagenen System genannt wurden. Insbesondere kann dadurch das Verfahren kostengünstiger, weniger zeitaufwändig, und mit geringerem Werkzeugbedarf ausgestaltet werden.

- In einer beispielhaften Ausführungsform wird beim Fräsen eine Handfräse verwendet.

- In einer beispielhaften Ausführungsform werden beim Fräsen zur Ausbildung der Nuten mehrere Fräsblätter in einer Fräsmaschine verwendet, und wobei Beton, welcher zwischen den dadurch gebildeten Fräsrillen stehen bleibt, weggemeisselt wird.

- In einer beispielhaften Ausführungsform wird durch das Applizieren des Klebstoffes eine kontinuierliche Klebstoffschicht gebildet, welche im Wesentlichen dieselbe Grundfläche hat wie der darauf zu applizierende Faserverbundklebstoff.

- In einer beispielhaften Ausführungsform wird beim Applizieren des Klebstoffes nur ein Klebstoff verwendet.

- In einer alternativen Ausführungsform werden beim Applizieren zwei unterschiedliche Klebstoffe verwendet, wobei die Nuten mit einem ersten Klebstoff verfüllt werden, und wobei, insbesondere nach dem Verfüllen der Nuten mit dem ersten Klebstoff, ein zweiter Klebstoff zumindest auf dem Zwischenbereich appliziert wird.

- In einer beispielhaften Weiterbildung hat der erste Klebstoff ein tieferes Elastizitätsmodul (Zugmodul) als der zweite Klebstoff.

- Einzelheiten und Vorteile der Erfindung werden im Folgenden anhand von Ausführungsbeispielen und mit Bezug auf schematische Zeichnungen beschrieben. Es zeigen:

- Fig. 1

- eine schematische Darstellung einer beispielhaften verstärkten Stahlbetonkonstruktion;

- Fig. 2a und 2b

- schematische Darstellungen von beispielhaften Nuten auf einer Zugseite einer Stahlbetonkonstruktion;

- Fig. 3a bis 3c

- schematische Darstellungen beispielhafter Querschnitte durch eine verstärkte Stahlbetonkonstruktion; und

- Fig. 4

- eine schematische Darstellung einer beispielhaften verstärkten Stahlbetonkonstruktion.

- In

Fig. 1 ist eine beispielhafte Stahlbetonkonstruktion 1 dargestellt, welche mit einem Faserverbundwerkstoff 4 verstärkt ist. Der Faserverbundwerkstoff 4 ist auf einer Zugseite 2 der Stahlbetonkonstruktion 1 appliziert. Dabei hat der Faserverbundwerkstoff 4 zwei Endbreiche 5 sowie einen dazwischenliegenden Mittebereich 6. Unter den Endbereichen 5 des Faserverbundwerkstoffes 4 befinden sich jeweils Nuten in der Stahlbetonkonstruktion 1, was auf dieser Abbildung nicht sichtbar ist. - In den

Fig. 2a und 2b sind zwei Ausführungsbeispiele von Nuten 7 schematisch dargestellt. Die Nuten 7 haben jeweils eine Länge 9. - In

Fig. 2a sind die Nuten 7 in einer Richtung, welche im Wesentlichen parallel zur vorgesehenen Längsrichtung des Faserverbundwerkstoffes verläuft, ausgerichtet. - In

Fig. 2b sind die Nuten 7 in einer Richtung, welche im Wesentlichen orthogonal zur vorgesehenen Längsrichtung des Faserverbundwerkstoffes verläuft, ausgerichtet. - Zudem sind in diesen Figuren jeweils die vorgesehenen Applikationsorte des Faserverbundwerkstoffes eingezeichnet, wobei jeweils die Endbereiche 5 und der Mittebereich 6 des Faserverbundwerkstoffes gekennzeichnet sind.

- In den

Fig. 3a bis 3c sind verschiedene Querschnitte durch eine verstärkte Stahlbetonkonstruktion dargestellt, wobei jeweils ein Endbereich des Faserverbundwerkstoffes 4 gezeigt ist. Dabei ist ersichtlich, dass ein Klebstoff 3 den Faserverbundwerksoff 4 in seinen Endbereichen jeweils in den Nuten 7 verankert. - In

Fig. 3a sind drei Nuten 7 mit rechteckigem Querschnitt dargestellt (nicht erfindungsgemäss). Die Nuten 7 haben dabei eine Breite 11 und eine Tiefe 10. InFig. 3b sind vier Nuten 7 mit dreieckigem Querschnitt dargestellt (erfindungsgemäss). In diesem Ausführungsbeispiel verlaufen die Nuten 7 im Wesentlichen quer zu einer Längsrichtung des Faserverbundwerkstoffes 4. InFig. 3c sind fünf Nuten 7 dargestellt, deren Querschnitt trapezförmig ist und einen Hinterschnitt aufweist (erfindungsgemäss). - In

Fig. 4 ist schliesslich eine weitere Ausführungsform einer verstärkten Stahlbetonkonstruktion 1 dargestellt. In diesem Beispiel ist über dem Endbereichen des Faserverbundwerkstoffes 4 ein Faserstoff 8 angeordnet ist, welcher seitlich des Endbereiches des Faserverbundwerkstoffes 4 in der Stahlbetonkonstruktion 2 verankert ist. In diesem Beispiel besteht die Verankerung des Faserstoffes 8 aus einer Verklebung auf Seitenwänden der Stahlbetonkonstruktion 1. -

- 1

- Stahlbetonkonstruktion

- 2

- Zugseite

- 3

- Klebstoff

- 4

- Faserverbundwerkstoff

- 5

- Endbereich

- 6

- Mittebereich

- 7

- Nut

- 8

- Faserstoff

- 9

- Länge der Nut

- 10

- Tiefe der Nut

- 11

- Breite der Nut

Claims (11)

- Verstärkte Stahlbetonkonstruktion, insbesondere Stahlbetonplatte oder Stahlbetonbiegebalken, umfassend:eine Stahlbetonkonstruktion (1);einen Klebstoff (3);einen länglichen Faserverbundwerkstoff (4), welcher mittels des Klebstoffes (3) auf einer Zugseite (2) der Stahlbetonkonstruktion (1) schlaff appliziert ist;wobei der längliche Faserverbundwerkstoff (4) zwei Endbereiche (5) und einen Mittelbereich (6) aufweist, wobei die Stahlbetonkonstruktion (1) unter den Endbereichen (5) des Faserverbundwerkstoffes (4) jeweils zumindest eine Nut (7) aufweist, und wobei die Nuten (7) mit dem Klebstoff (3) verfüllt sind, sodass der Faserverbundwerkstoff (4) in dessen Endbereichen (5) über den Klebstoff (3) in den Nuten (7) in der Stahlbetonkonstruktion (1) verankert ist;dadurch gekennzeichnet,dass die Stahlbetonkonstruktion (1) unter jedem Endbereich (5) des Faserverbundwerkstoffes (4) jeweils zumindest zwei und höchstens zehn, parallel zueinander verlaufende, Nuten (7) umfasst;dass die Nuten (7) eine Länge (9) von 200 bis 2000 mm aufweisen;dass die Nuten (7) eine Tiefe (10) von 10 bis 30 mm aufweisen;dass die Nuten (7) eine Breite (11) von 10 bis 30 mm aufweisen; unddass die Nuten einen dreieckigen oder einen trapezförmigen Querschnitt haben.

- Verstärkte Konstruktion nach einem der vorhergehenden Ansprüche, wobei die Nuten (7) im Wesentlichen parallel zum länglichen Faserverbundwerkstoff (4) verlaufen, oder wobei die Nuten (7) im Wesentlichen orthogonal zum länglichen Faserverbundwerksoff (4) verlaufen.

- Verstärkte Konstruktion nach einem der vorhergehenden Ansprüche, wobei der Faserverbundwerkstoff (4) aus einem vorgefertigten Laminat besteht, oder wobei der Faserverbundwerkstoff (4) aus einem unidirektionalen oder bidirektionalen Gewebe besteht, welches vor Ort gefertigt wird.

- Verstärkte Konstruktion nach einem der vorhergehenden Ansprüche, wobei der Faserverbundwerkstoff (4) aus Karbonfasern, insbesondere hochfesten Karbonfasern, oder aus Basaltfasern, oder aus Aramidfasern, oder aus Glasfasern, oder aus einer Kombination dieser Werkstoffe besteht.

- Verstärkte Konstruktion nach einem der vorhergehenden Ansprüche, wobei quer über den Endbereichen (5) des Faserverbundwerkstoffes (4) ein Faserstoff (8) angeordnet ist, welcher seitlich der Endbereiche (5) des Faserverbundwerkstoffes (4) in der Stahlbetonkonstruktion (1) verankert ist.

- Verstärkte Konstruktion nach Anspruch 5, wobei dieser Faserstoff (8) ein unidirektionales Fasergelege oder Fasergewebe ist, und/oder wobei dieser Faserstoff (8) aus hochfesten Karbonfasern besteht.

- Verfahren zur Verstärkung von Stahlbetonkonstruktionen, insbesondere Stahlbetonplatten oder Stahlbetonbiegebalken, das Verfahren umfassend die Schritte:Fräsen von zumindest zwei und höchstens zehn Nuten (7) in eine Zugseite (2) der Stahlbetonkonstruktion (1), wobei zwischen den beiden Nuten (7) ein Zwischenbereich ohne Fräsbearbeitung bestehen bleibt; und wobei die Stahlbetonkonstruktion (1) unter jedem Endbereich (5) des Faserverbundwerkstoffes (4) jeweils tzumindest zwei und höchstens zehn, parallel zueinander verlaufende, Nuten (7) umfasst, wobei die Nuten (7) eine Länge (9) von 200 bis 2000 mm aufweisen, wobei die Nuten (7) eine Tiefe (10) von 10 bis 30 mm aufweisen, wobei die Nuten (7) eine Breite (11) von 10 bis 30 mm aufweisen, und wobei die Nuten einen dreieckigen oder einen trapezförmigen Querschnitt haben;Applizieren eines Klebstoffes (3) in einem länglichen Muster, wobei der Klebstoff (3) sowohl die Bereiche der Nuten (7) als auch den Zwischenbereich bedeckt, und wobei die Nuten (3) mit Klebstoff (3) verfüllt werden; undApplizieren eines schlaffen länglichen Faserverbundwerkstoffes (4) auf dem Klebstoff (3), sodass jeweils ein Endbereich (5) des Faserverbundwerkstoffes (4) über den Nuten (7) angeordnet ist, und dass ein Mittebereich (6) des Faserverbundwerkstoffes (4) über dem Zwischenbereich zwischen den Nuten (7) angeordnet ist;sodass der Faserverbundwerkstoff (4) in dessen Endbereichen (5) über den Klebstoff (3) in den Nuten (7) in der Stahlbetonkonstruktion (1) verankert ist.

- Verfahren nach Anspruch 7, wobei beim Fräsen eine Handfräse verwendet wird.

- Verfahren nach Anspruch 7 oder 8, wobei beim Fräsen zur Ausbildung der Nuten (7) mehrere Fräsblätter in einer Fräsmaschine verwendet werden, und wobei Beton, welcher zwischen den dadurch gebildeten Fräsrillen stehen bleibt, weggemeisselt wird.

- Verfahren nach einem der Ansprüche 7 bis 9, wobei durch das Applizieren des Klebstoffes (3) eine kontinuierliche Klebstoffschicht gebildet wird, welche im Wesentlichen dieselbe Grundfläche hat wie der darauf zu applizierende Faserverbundklebstoff (4).

- Bauwerk mit einer verstärkten Konstruktion nach einem der Ansprüche 1 bis 6, welche insbesondere durch ein Verfahren nach einem der Ansprüche 7 bis 10 verstärkt wurde.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP21187925.9A EP4124703B1 (de) | 2021-07-27 | 2021-07-27 | Verstärkte stahlbetonkonstruktion |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP21187925.9A EP4124703B1 (de) | 2021-07-27 | 2021-07-27 | Verstärkte stahlbetonkonstruktion |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP4124703A1 EP4124703A1 (de) | 2023-02-01 |

| EP4124703B1 true EP4124703B1 (de) | 2024-10-23 |

Family

ID=77398375

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP21187925.9A Active EP4124703B1 (de) | 2021-07-27 | 2021-07-27 | Verstärkte stahlbetonkonstruktion |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP4124703B1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114508245A (zh) * | 2022-03-09 | 2022-05-17 | 福州大学 | 混凝土构件加固法以及混凝土加固结构 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3220540B2 (ja) * | 1992-12-25 | 2001-10-22 | 新日本製鐵株式会社 | 一方向配列強化繊維シートによるコンクリート補修方法 |

| ES2122696T3 (es) * | 1995-01-09 | 1998-12-16 | Empa | Sujecion de laminas de refuerzo. |

| KR100408437B1 (ko) * | 1997-09-16 | 2003-12-06 | 신닛뽄세이테쯔 카부시키카이샤 | 콘크리트 부재의 보강 구조 및 보강 공법 |

| KR20030037117A (ko) * | 2001-11-02 | 2003-05-12 | 한국건설기술연구원 | 전단키와 섬유보강쉬트를 이용한 구조물 보강공법 |

| US9194140B2 (en) * | 2010-11-04 | 2015-11-24 | Garland Industries, Inc. | Method and apparatus for repairing concrete |

| EP3690167A1 (de) | 2019-02-01 | 2020-08-05 | S & P Clever Reinforcement Company AG | Verfahren zum verstärken von beton- oder holzkonstruktionen unter verwendung von cfk-bändern und durch dieses verfahren verstärkte beton- oder holzkonstruktionen |

-

2021

- 2021-07-27 EP EP21187925.9A patent/EP4124703B1/de active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP4124703A1 (de) | 2023-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1007809B1 (de) | Verstärkungsvorrichtung für tragstrukturen | |

| EP0803020B1 (de) | Befestigung von verstärkungslamellen | |

| EP3216944B1 (de) | Anordnung zur verstärkung von tragstrukturen | |

| EP0511193A2 (de) | Bewehrungskörper für eine Deckenplatte | |

| EP2912239A1 (de) | Armierungselement zur herstellung vorgespannter betonbauteile, betonbauteil und herstellverfahren | |

| DE102014000316A1 (de) | Hochleistungsbewehrter Beton | |

| EP2606185B1 (de) | Vorrichtung zur krafteinleitung in zugglieder aus faserverstärkten kunststoff-flachbandlamellen | |

| CH671057A5 (de) | ||

| EP4124703B1 (de) | Verstärkte stahlbetonkonstruktion | |

| DE19828607A1 (de) | Verfahren zum Verstärken von Stahl- und Spannbetonbauteilen | |

| AT523599A1 (de) | Verfahren zur Herstellung eines Verbundelementes sowie Verbundelement | |

| AT396151B (de) | Anschlusselement fuer kragplatten sowie aus mehreren anschlusselementen zusammengesetztes anschlusselement | |

| DE10139751A1 (de) | Konstruktionen und Verfahren zur Erhöhung der Biegesteifigkeit und Tragfähigkeit von Biegeträgern | |

| DE3133014C2 (de) | Verfahren zur Restaurierung von Holzbalken | |

| DE69123517T2 (de) | Verfahren zur Herstellung einer Stahlblechbetondecke | |

| AT526252B1 (de) | Verfahren zur herstellung einer fahrbahnplatte für eine brücke | |

| EP2459812B1 (de) | Stahlbetonbauteil mit bewehrung aus z-förmigen blechteilen | |

| DE19730174A1 (de) | Bauteil | |

| DE102006021781B4 (de) | Elementwand | |

| WO1998032934A1 (de) | Flachband-lamelle und deren verwendung zur verstärkung von bauwerkteilen | |

| DE102019105493A1 (de) | Textile Bewehrungsstruktur für ein Bauteil, Herstellungsverfahren für eine Bewehrungsstruktur, Bauteil und Halbfertigteil | |

| DE69602266T2 (de) | Bauelement für brücken und boden | |

| EP0947640A2 (de) | Bewehrung mit hochfestem Verbund | |

| DE10133976A1 (de) | Kraftübertragende Verbindung von Bauteilen, insb. von Bauteilen aus Holz, mittels Klebeverbindung | |

| DE202021103738U1 (de) | System zum Verbinden von Betonfertigteilen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20230801 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20230926 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20240710 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502021005548 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG9D |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250223 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250224 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250123 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250123 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250620 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502021005548 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20241023 |

|

| 26N | No opposition filed |

Effective date: 20250724 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250619 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20251020 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250801 Year of fee payment: 5 |