EP0803002B1 - Verfahren zum bemustern von textilen warenbahnen - Google Patents

Verfahren zum bemustern von textilen warenbahnen Download PDFInfo

- Publication number

- EP0803002B1 EP0803002B1 EP95942649A EP95942649A EP0803002B1 EP 0803002 B1 EP0803002 B1 EP 0803002B1 EP 95942649 A EP95942649 A EP 95942649A EP 95942649 A EP95942649 A EP 95942649A EP 0803002 B1 EP0803002 B1 EP 0803002B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- web

- residues

- thickening agent

- agent

- patterning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06B—TREATING TEXTILE MATERIALS USING LIQUIDS, GASES OR VAPOURS

- D06B23/00—Component parts, details, or accessories of apparatus or machines, specially adapted for the treating of textile materials, not restricted to a particular kind of apparatus, provided for in groups D06B1/00 - D06B21/00

- D06B23/20—Arrangements of apparatus for treating processing-liquids, -gases or -vapours, e.g. purification, filtration or distillation

Definitions

- the invention relates to a method of Preamble of claim 1 corresponding type and corresponding facility.

- sampling in the sense of the invention comes in primarily a colored sample is considered, whereby not just to think of a real illustration, but also fall under the term a plain color should. On the type of application of the sample it does not matter for the invention. In many cases it is a printing process, but also come Consider processes where the sample agent is dripped on, poured on or sprayed on or in which the web is even put into a sampling fleet is dipped.

- the invention is concerned with methods of this type, where a thickener is present on the web have to be. This is primarily in the case of printing processes Case so that the sample does not run and one clean contour is created, or with it the patterning agent does not penetrate too deeply into the textile material.

- the use of thickeners in textile printing is in the book by M. Peter and H.K. Rouette "Basics of textile finishing" 13th edition (1989), pages 620 to 623 and a number of suitable Listed substances. It is understood that as a thickener also mixtures of several corresponding substances are to be seen.

- the thickening is in the applied Medium, i.e. the printing paste.

- This also applies if in carpet dyeing work with thickening must, so that the applied sample does not increase quickly sinks into the very high pile of carpets and the tips of the fibers do not receive enough dye, so that a gray veil is created.

- the dyeing fleet in Thickening added to these cases keeps the liquor long enough even on the upper areas of the fibers.

- thickeners have to be removed from the web be removed again after steaming. This task is difficult and requires a lot of washing. Many attempts have been made to remove it to facilitate the thickening agent. For example the thickening has only been moistened, after which it Dwelled through the thickening through the To let moisture swell. After that, she should wash out more easily.

- the thickeners form at the end of the damper a real shift on the web, and it is too already been done this layer in the end area to remove the damper mechanically by squeegee, so that at least a substantial part of the thickeners was already off the web without washing and the washing process was relieved accordingly (DE-OS 34 40 948).

- This prior art is the generic term of Claim 1 based.

- the thickener is used not just removed, but recovered for reuse. The removal is done by suction on Exit of the damper, where the color is already on the Fibers is drawn. The extracted thickener is filtered and used to recover the heat sent a heat exchanger.

- the thickener treated in this way will again be the one in front of the order setup application device arranged for the dyeing liquor for the thickener supplied.

- the weight is not just bare Removal of the thickening, but on their recovery and when used again when adding additional sample agents. So the procedure has both ecological aspect, in so far as it is used several times the thickening agent the disposal effort significantly is reduced as well as an economic Aspect, in so far as the multiple use of the expensive thickeners a cost saving that results in the cost the additional equipment in a relatively short time Amortized time.

- the invention has for its object the generic Sample procedures using thickeners to improve.

- “middle remnants” in the sense of the invention the Whole of the unbound on the web and their Fibers are understood, so not only the remains of the applied sample agent, but also the remains of the previous ones Treatment steps applied treatment agents such as Sizes, finishing agents and the like that adhere to the fibers. When mechanically removing the middle remnants these shares are less covered. Most of them remain on the web and are only at the next Washing process removed.

- the mechanically removable parts rather mainly contain the remains of the sample agent, e.g. the printing paste, which is predominantly consist of the thickener, which on this Way of unwanted treatment agents like Finishing, finishing agents, etc. can be separated.

- the accumulation of color in the thickener is counteracted according to the invention by the decolorization treatment, where the mechanically cleaned middle remains with a suitable application device like dyeing on a sheet-like permeable Fabric made of textile fibers applied by the Pattern dye are easy to dye.

- the fabric can be a fabric or a fleece from the Be textile fibers.

- the ones on the fabric Middle remnants are then sucked through the fabric, the dyes still contained therein willingly transition to the fibers of the fabric, which are selected accordingly.

- Those in the middle remnants dyes still contained are made from them so to speak "colored away". It remains practically pure Thickener that can be reused.

- the fabric is either discarded or by appropriate procedures in turn decolorized, if necessary to be reusable.

- An important aspect of the procedure described is that both the removal of the thickener from the web as well as its cleaning without the help of water, so that the recovered thickener as it is, and can be reused without energy-consuming drainage can.

- the mechanical cleaning preceding the decolorization can, as in the prior art, by sieving or filtering be done with the mechanical removal the middle remnants of contaminants such as fluff and the like are removed from the material.

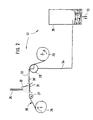

- the textile fabric web designated 1 in FIG. 1 is in the exemplary embodiment, a carpet web, which on a the representation upstream with an order a patterning agent has been provided, which Contained thickener. In the embodiment it is a thickened printing paste.

- damper 3 In the damper 3 is provided with a doctor blade 5 in this area, which unscrews the web 1 and an essential Proportion of the middle remainder on goods web 1, for example 50 to 70% of the web mechanically decreases and collects in a gutter 6, from where it enters one Buffer tank 7 at outlet 4 of the damper merges.

- the Squeegee or other mechanical removal device can also outside the damper close to the outlet 4th be arranged.

- Middle remnants are also the remnants of sizing, finishing agents and the like contained on the fiber and less in Area of the thickener layer on top of the pole to sit. These portions of the middle remainder remain when scraping off predominantly on web 1 and do not get into the buffer container 7 with the doctored Share of the middle remainder.

- the unwanted ingredients like sizing, finishing agents and the like are washed out, if the web 1 after leaving the Damper 3 at the outlet 4 in the direction of arrow 8 in a washing system, not shown, is transferred.

- the scraped off middle residue from the buffer container 7 is by means of a pump 9 in a 10 designated as a whole Cleaning device transferred.

- the cleaning facility 10 comprises two units 11 and 12.

- the doctored The middle remainder first reaches unit 11, which is a sieve and filter unit for removing mechanical contaminants such as fluff and the like which is removed from the web 1 when doctoring become.

- the mechanically pre-cleaned middle residue then arrives into a decolorization unit 12, which the minor Dye shares in the damper 3 not on the web 1 raised, but remained in the middle remnant are getting out of this.

- the decolorization unit 12 will be described in detail with reference to FIG. 2.

- a container 15 provided with thickener stock solution, from which by means of a pump 16 via a line 17 Thickener stock solution in a batch container 18 for the preparation of further sampling materials, for example further printing paste, can be dispensed.

- line 20 can be used Thickener stock solution optionally in one of the storage containers 14 are given to the inside Thickener, its quality in the three storage containers 14 may be different in the required Way to set.

- This setting can be automatic be done by the properties of each Storage containers 14 located amounts of thickener be measured by suitable measuring devices 21. The measured values are each via a line 22 fed to a controller 40 which controls the metering pump 16 controls such that it 14 the amount of thickener stock solution required there feeds.

- the individual storage containers 14 become optional the thickener via a line 23 by means of a Pump 24 removed and the batch container 18 for preparation fed additional sample agent.

- Fig. 2 is a decolorization unit in question 12 reproduced.

- the sieve and filter unit 11 The remaining medium amount is fed via a feed pipe 25 onto a horizontally guided section 30 'of a web-shaped Fabric 30 abandoned, which is a fabric, represents a knitted fabric or a nonwoven made of fibers, the of those contained in the patterning agent for the carpet Dyes are particularly easy to dye.

- the embodiment shown is the fabric of a roll 26 unwound, via a support roller 27 and a effective suction pipe over the width of the fabric 30 28 out in the horizontal section 30 'and then wound up on a roll 29 again.

- the middle remnant is through the feed pipe 25 at one point on top of the fabric 30 delivered on which this the back is supported by a sliding plate 31.

- a doctor blade 32 arranged on the upper side the medium residue applied becomes a uniform one Layer 33 streaked when passing the entrance opening of the suction pipe 28 through the fabric 30 is sucked through into the suction pipe 28.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Treatment Of Fiber Materials (AREA)

- Coloring (AREA)

Description

Claims (8)

- Verfahren zum Bemustern von textilen Warenbahnen, insbesondere Teppichbahnen,dadurch gekennzeichnet,bei welchem Bemusterungsmittel auf die Warenbahn aufgetragen wird und auf der Warenbahn Verdickungsmittel zugegeben ist,bei welchem die mit dem Bemusterungsmittel versehene Warenbahn durch einen Dämpfer geleitet wird,bei welchem auf der Warenbahn befindliche Mittelreste von der ganz oder im wesentlichen noch die Dämpfertemperatur aufweisenden Warenbahn mechanisch zumindest teilweise entfernt werdenund bei welchem die entfernten Mittelreste, ohne mit Wasser verdünnt zu werden, gereinigt und das dann verbleibende praktisch reine Verdickungsmittel beim Ansatz weiteren Bemusterungsmittels wiederverwendet werden,

daß der Reinigung eine Entfärbungsbehandlung folgt, bei der die mechanisch entfernten Mittelreste auf ein bahnförmiges durchlässiges Flächengebilde aus Textilfasern, die von dem Bemusterungsfarbstoff leicht anfärbbar sind, aufgebracht und dann durch das Flächengebilde hindurchgesaugt werden, wobei die in dem Verdickungsmittel noch enthaltenen Farbstoffe an das Flächengebilde abgegeben werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Reinigung eine mechanische Reinigung durch Sieben und Filtern zur Entfernung von Flusen und dergleichen umfaßt.

- Anlage zur Durchführung des Verfahrens nach den Ansprüchen 1 oder 2,dadurch gekennzeichnet,mit Mitteln zur kontinuierlichen Förderung einer textilen Warenbahn (1), insbesondere einer Teppichbahn, in ihrer Längsrichtung entlang einer Behandlungsstrecke,mit einer Auftragseinrichtung, mittels derer Bemusterungsmittel und zugleich oder separat Verdickungsmittel auf die sich vorwärtsbewegende Warenbahn (1) auf tragbar ist,mit einem der Auftragseinrichtung in der Behandlungsstrecke nachgeschalteten Dämpfer (3),mit einer im Bereich des Dämpferauslaufs (4) angeordneten Einrichtung (5,6,7) zur mechanischen Entfernung eines wesentlichen Teils der Verdickungsmittel enthaltenden Mittelreste von der Warenbahn (1) und zum Auffangen und Weiterfördern der entfernten Mittelreste,mit einer Einrichtung (10) zur Reinigung der Mittelreste, ohne daß sie mit Wasser verdünnt werden, zweck Rückgewinnung praktisch reinen Verdickungsmittelsund mit einer Einrichtung (13,14,23,24) zur Rückführung des zurückgewonnenen Verdickungsmittels zwecks Wiederverwendung desselben beim Ansatz weiteren Bemusterungsmittels,

daß die Einrichtung (10) zur Reinigung der entfernten Mittelreste eine Entfärbungseinrichtung (12) aufweist, die eine Auftragseinrichtung (25,32) umfaßt, mittels derer die mechanisch gereinigten Mittelreste auf ein vorlaufendes Flächengebilde (30) aus textilen Fasern, die von den Farbstoffen des Bemusterungsmittels leicht anfärbbar sind, auftragbar ist, eine dem Auftragsbereich nachgeschaltete Saugvorrichtung (28) mittels derer die aufgetragenen Mittelreste durch die Flächengebilde (30) hindurch absaugbar sind, und einen Abscheider (35) zum Abscheiden des Verdickungsmittels aus dem abgesaugten Luftstrom. - Anlage nach Anspruch 3, dadurch gekennzeichnet, daß das bahnförmige Flächengebilde (30) von einer Abwikkelrolle (26) ausgebreitet über eine Strecke (30') zu einer Aufwickelrolle (29) geführt ist und die Auftragsvorrichtung (25,32) und die Saugvorrichtung (28) in der Strecke (30') hintereinandergeschaltet sind.

- Anlage nach einem der Ansprüche 3 oder 4, dadurch gekennzeichnet, daß eine Meßeinrichtung (21) für Eigenschaften des wiedergewonnenen Verdickungsmittels und ein Vorratsbehälter (15) für Verdickungsmittel-Stammlösung vorgesehen sind, aus welchem beim Ansatz weiteren Bemusterungsmittels Stammlösung zur Einstellung der geforderten Verdickungsmitteleigenschaften geregelt zuführbar ist.

- Anlage nach einem der Ansprüche 3 bis 5, dadurch gekennzeichnet, daß die Einrichtung zur mechanischen Entfernung der Mittelreste eine über die Breite der Warenbahn (1) wirksame, von der Auftragsseite an der Warenbahn (1) angreifende Rakelanordnung (5) umfaßt.

- Anlage nach einem der Ansprüche 3 bis 5, dadurch gekennzeichnet, daß die Einrichtung zur mechanischen Entfernung der Mittelreste eine über die Breite der Warenbahn (1) wirksame, von der Auftragsseite an der Warenbahn (1) angreifende Saugvorrichtung umfaßt.

- Anlage nach einem der Ansprüche 3 bis 7, dadurch gekennzeichnet, daß die Einrichtung (10) zur Reinigung der entfernten Mittelreste ein Flusensieb und/oder -filter umfaßt.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19503520 | 1995-02-03 | ||

| DE19503520A DE19503520C1 (de) | 1995-02-03 | 1995-02-03 | Verfahren zum Bemustern einer textilen Warenbahn und Anlage zur Durchführung des Verfahrens |

| PCT/DE1995/001867 WO1996023923A1 (de) | 1995-02-03 | 1995-12-28 | Verfahren zum bemustern von textilen warenbahnen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0803002A1 EP0803002A1 (de) | 1997-10-29 |

| EP0803002B1 true EP0803002B1 (de) | 1999-03-10 |

Family

ID=7753091

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP95942649A Expired - Lifetime EP0803002B1 (de) | 1995-02-03 | 1995-12-28 | Verfahren zum bemustern von textilen warenbahnen |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5968205A (de) |

| EP (1) | EP0803002B1 (de) |

| JP (1) | JP2816599B2 (de) |

| CA (1) | CA2211751C (de) |

| DE (2) | DE19503520C1 (de) |

| WO (1) | WO1996023923A1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1288365A1 (de) * | 2001-08-22 | 2003-03-05 | Halbmond Teppichwerke GmbH | Verfahren zum Druckverdickungsmittelrecycling beim Bedrucken von textilen Warenbahnen |

| CN107503061A (zh) * | 2017-08-31 | 2017-12-22 | 杭州依翰丝绸文化创意有限公司 | 一种节能环保蒸化机 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20010070871A (ko) * | 2001-06-15 | 2001-07-27 | 이석수 | 발수제를 이용한 섬유의 스프레이 날염방법 |

| KR100921983B1 (ko) | 2008-03-05 | 2009-10-14 | 송용문 | 원단에 탈색무늬를 형성하는 장치 및 방법 |

| CN108867011B (zh) * | 2018-09-04 | 2023-07-14 | 浙江工业职业技术学院 | 一种废布回收处理装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1070405B (it) * | 1976-02-25 | 1985-03-29 | Rca Corp | Metodo ed apparato per la tintura di materiali tessili |

| US4418433A (en) | 1981-08-07 | 1983-12-06 | Diamond Carpet Mills, Incorporated | Method and system for reclaiming and recycling gum and water in a carpet dyeing process |

| DE3440948A1 (de) * | 1984-11-09 | 1986-05-15 | Vepa AG, Riehen, Basel | Verfahren und vorrichtung zum waschen von bedruckten warenbahnen |

-

1995

- 1995-02-03 DE DE19503520A patent/DE19503520C1/de not_active Expired - Lifetime

- 1995-12-28 EP EP95942649A patent/EP0803002B1/de not_active Expired - Lifetime

- 1995-12-28 WO PCT/DE1995/001867 patent/WO1996023923A1/de not_active Ceased

- 1995-12-28 JP JP8523147A patent/JP2816599B2/ja not_active Expired - Fee Related

- 1995-12-28 CA CA002211751A patent/CA2211751C/en not_active Expired - Fee Related

- 1995-12-28 US US08/894,894 patent/US5968205A/en not_active Expired - Fee Related

- 1995-12-28 DE DE59505337T patent/DE59505337D1/de not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1288365A1 (de) * | 2001-08-22 | 2003-03-05 | Halbmond Teppichwerke GmbH | Verfahren zum Druckverdickungsmittelrecycling beim Bedrucken von textilen Warenbahnen |

| CN107503061A (zh) * | 2017-08-31 | 2017-12-22 | 杭州依翰丝绸文化创意有限公司 | 一种节能环保蒸化机 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0803002A1 (de) | 1997-10-29 |

| JPH10500742A (ja) | 1998-01-20 |

| CA2211751C (en) | 2000-06-06 |

| WO1996023923A1 (de) | 1996-08-08 |

| JP2816599B2 (ja) | 1998-10-27 |

| US5968205A (en) | 1999-10-19 |

| DE59505337D1 (de) | 1999-04-15 |

| DE19503520C1 (de) | 1996-04-25 |

| CA2211751A1 (en) | 1996-08-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2362109A1 (de) | Verfahren zum behandeln insbesondere faerben und bedrucken von guetern und vorrichtung zur durchfuehrung dieses verfahrens | |

| DE4419540C2 (de) | Verfahren und Vorrichtung zur Reinigung einer umlaufenden Sieb- oder Filzbahn | |

| DE2403815A1 (de) | Verfahren zur behandlung von textil-, vlies- und aehnlichen bahnen | |

| EP0803002B1 (de) | Verfahren zum bemustern von textilen warenbahnen | |

| DE2853242A1 (de) | Vorrichtung zur nassbehandlung von fasermaterial | |

| DE69804283T2 (de) | Verfahren und Vorrichtung zur Wegtrennung von Fremdmaterial vom Maschinenkreislauf einer Beschichtungsmischung in einer Streichanlage | |

| DE2256427A1 (de) | Vorrichtung zum bedrucken und/oder faerben von hochflorigen warenbahnen | |

| DE2921102A1 (de) | Verfahren und vorrichtung zum versteifen textiler flaechengebilde durch beschichten derselben mit kunststoff | |

| EP0030670B1 (de) | Verfahren zum Waschen von Chemiefasern im Anschluss an das Spinnen | |

| DE2459781C2 (de) | Vorrichtung zur Ausscheidung von Fasernissen, Faserverklebungen, Fremdstoffpartikeln (Strips) und Kurzfasern beim Krempeln oder Kardieren von Faserstoffen | |

| DD256735A5 (de) | Vorrichtung zur beseitigung von an der oberflaeche von walzen bzw. zylindern anhaftenden verunreinigungen | |

| DE305379C (de) | ||

| DE3428388A1 (de) | Verfahren zur behebung von sog. farbringen an den walzen eines kalanders und entsprechende papierveredlungsanlage | |

| DE2166719A1 (de) | Reinigungsvorrichtung fuer drucktuchzylinder einer offsetdruckmaschine | |

| DE19511231B4 (de) | Verfahren zum Waschen von Walzen eines Farbwerks von Druckmaschinen | |

| DE126156C (de) | ||

| DE3503974A1 (de) | Vorrichtung zum auswaschen von klischees im durchlauf | |

| DE3311707A1 (de) | Einrichtung und verfahren zur chemischen behandlung eines tuches | |

| EP0624677A2 (de) | Verfahren zum Säubern von kontinuierlich vorlaufendem, bahnförmigen Textilgut und Vorrichtung zur Durchführung des Verfahrens | |

| DE2613844A1 (de) | Vorrichtung zum zwischentransport von fasermaterial in einer tandem-karde | |

| DE3233061A1 (de) | Vorrichtung zum bedrucken flexibler flaechenteile | |

| DE2204751A1 (de) | Verfahren und vorrichtung zur reinigung der schlitzsauger-duesen von impraegniereinrichtungen oder dgl. an faserbahnen erzeugenden anlagen | |

| DE3032742C2 (de) | ||

| DE3013738A1 (de) | Vorrichtung zum entwaessern eines poroesen stoffes, insbesondere eines teppichs | |

| AT152295B (de) | Verfahren zum Waschen und Nachbehandeln von frisch gesponnener und geschnittener Stapelfaser (Zellwolle). |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19970507 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE CH DE FR IT LI |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: EDUARD KUESTERS MASCHINENFABRIK GMBH & CO. KG |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| 17Q | First examination report despatched |

Effective date: 19980526 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed | ||

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE FR IT LI |

|

| ITF | It: translation for a ep patent filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: R. A. EGLI & CO. PATENTANWAELTE Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59505337 Country of ref document: DE Date of ref document: 19990415 |

|

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19991217 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19991220 Year of fee payment: 5 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20001231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20001231 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010831 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20041231 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 20050629 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20051228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060701 |

|

| BERE | Be: lapsed |

Owner name: EDUARD *KUSTERS MASCHINENFABRIK G.M.B.H. & CO. K.G Effective date: 20051231 |