EP0551835B1 - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis und Verfahren zum Umbau des Oberbaues eines Bahnkörpers - Google Patents

Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis und Verfahren zum Umbau des Oberbaues eines Bahnkörpers Download PDFInfo

- Publication number

- EP0551835B1 EP0551835B1 EP93100197A EP93100197A EP0551835B1 EP 0551835 B1 EP0551835 B1 EP 0551835B1 EP 93100197 A EP93100197 A EP 93100197A EP 93100197 A EP93100197 A EP 93100197A EP 0551835 B1 EP0551835 B1 EP 0551835B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- track

- machine

- ballast

- substructure

- sand

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/04—Removing the ballast; Machines therefor, whether or not additionally adapted for taking-up ballast

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/02—Placing the ballast; Making ballastway; Redistributing ballasting material; Machines or devices therefor; Levelling means

- E01B27/022—Placing the ballast; Making ballastway; Redistributing ballasting material; Machines or devices therefor; Levelling means by devices moving on the track with or without spreading or levelling

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/02—Placing the ballast; Making ballastway; Redistributing ballasting material; Machines or devices therefor; Levelling means

- E01B27/023—Spreading, levelling or redistributing ballast already placed

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/06—Renewing or cleaning the ballast in situ, with or without concurrent work on the track

- E01B27/10—Renewing or cleaning the ballast in situ, with or without concurrent work on the track without taking-up track

- E01B27/105—Renewing or cleaning the ballast in situ, with or without concurrent work on the track without taking-up track the track having been lifted

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/12—Packing sleepers, with or without concurrent work on the track; Compacting track-carrying ballast

- E01B27/20—Compacting the material of the track-carrying ballastway, e.g. by vibrating the track, by surface vibrators

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B2203/00—Devices for working the railway-superstructure

- E01B2203/01—Devices for working the railway-superstructure with track

- E01B2203/015—Devices for working the railway-superstructure with track present but lifted

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B2203/00—Devices for working the railway-superstructure

- E01B2203/10—Track-lifting or-lining devices or methods

Definitions

- the invention relates to a machine for installing sand or crushed stone between the substructure and the track with a bogie at the front in the working direction and a rear bogie, with a bridge mounted on the bogies, with lifting devices for the track, with conveyor devices, with distribution devices and compression devices and a method for converting the superstructure, possibly also the substructure or parts of the substructure of a web body.

- ballast belt In the area of the rear bogie, a ballast belt is provided which releases a layer of ballast on the compacted sand, which is compacted by means of its own compressor devices.

- Another version of the machine is designed such that it consists of a work vehicle and a special one Transport vehicle exists.

- the rear end of the bridge is virtually saddled onto the transport vehicle according to the working direction of the machine.

- the bogie arranged in this area of the bridge is also raised, so that the length of the track grate to be raised is increased so as not to exceed the permissible bending stress of the track grate.

- the lifting height of the platform is dependent on this, spanned by the bridge and limited by the length of the bogies. This restricted lifting height disadvantageously limits the space for the arrangement of the work equipment, such as the excavation equipment for the old bed or the leveling and compacting equipment for the sand.

- the excavation device which consists of a clearing chain with an endless ballast chain, is height-adjustable on the bridge.

- a conveyor belt arrangement adjoins the excavation device and serves to remove the bedding material that has been taken up. The bedding material is loaded onto the transport devices for bulk goods moving in the working direction in front of the work vehicle.

- a separate conveyor belt arrangement for sand and a separate conveyor belt arrangement for ballast are arranged in the work area of the work vehicle.

- the conveying directions of the conveyor belt arrangement for sand or for gravel correspond to the working direction of the work vehicle.

- the conveyor belt arrangements are located essentially in the inner area of the bridge.

- the conveyor belt arrangement for sand has a fixed conveyor belt.

- a pivotable individual conveyor belt is reached by means of a chute.

- the discharge end of this individual conveyor belt is located between the clearing chain receiving part and the leveling device guided under the track, but above the track. Furthermore, the position of the pivotable individual conveyor belt is limited by the overhanging clearing chain receiving part.

- the conveyor belt arrangement for ballast consists of a further individual conveyor belt, which is pivotably arranged under the fixed conveyor belt for sand, the discharge end of which ends above a chute-like outlet opening.

- a rail tunnel and a plow arrangement for distributing the ballast are assigned to the outlet opening.

- the plow arrangement in turn is followed either by a leveling device for crushed stone or a tamping unit.

- the conveyor belt arrangements for sand and gravel begin under the respective bunker, which is located on the transport vehicle following the work vehicle and is required for the intermediate storage of sand and gravel.

- the machine has a track lifting and holding device directly behind the plow arrangement.

- the leveling device can be swiveled in laterally below the track and is articulated in a height-adjustable manner on the support frame.

- the known machine thus realizes the lifting of the old ballast bed, the input of a new one in one work process - with the track slightly raised Sand layer, compacting the sand layer, building a new ballast layer, compacting the ballast layer and then laying down the track grate.

- This known machine has a very large overall length due to the many work steps that are carried out with this machine, and the bridge is - because of the large number of work steps - formed in two parts with a middle support and lifting device.

- a major disadvantage of this machine is the complex structure.

- the low working speed of this machine is particularly disadvantageous.

- the interplay of the work facilities must always be 100% guaranteed, otherwise the desired performance will not be achieved.

- Can e.g. the full excavation of the ballast bed and possibly still part of the formation can not be carried out with a work trip, then the other work equipment must be put out of operation during another work trip over the same track section.

- the object of the invention is therefore to develop a machine of the type mentioned in such a way that it has a simple and robust structure at an increased working speed, and a method for converting the superstructure of a track body preferably for the purpose of increasing the maximum speed previously permitted for the track body to accomplish.

- the machine must be able to be classified into the system of the track construction machine known per se, such as ballast bed cleaning machines, track tamping machines and transport devices.

- the working field is located between a front and a rear lifting device for the track according to the working direction of the machine.

- the bedding material, sand or gravel is continuously conveyed on a conveyor line of the machine to the material installation area between the substructure and the track.

- the conveyor line essentially consists of a first rigid, ie non-pivotably arranged and at least a second conveyor device which can be pivoted over the area of the superstructure, the bedding material being conveyed in the working direction of the machine and being delivered to the material installation area, but at changed execution the bedding material is conveyed against the working direction to the material installation area.

- the first conveyor runs from the rear bogie to about the middle of the bridge.

- a stationary transfer device in particular a filling funnel, is arranged under the discharge end of this conveying device, to which the pivotable second conveying device connects.

- the working speed can be advantageously increased by arranging more than one swiveling conveying device and, if appropriate, the associated and particularly arranged pouring channels in the material installation area.

- the effect of the second conveyor which acts as a distribution device, can be improved by arranging an additional conveyor, which can be pivoted transversely to the working direction, under the hopper.

- the additional conveyor can be pivoted at its front end by means of a swivel arm.

- the sand or the ballast is preferably continuously conveyed to the material installation area by endless conveyor belts, so that the sand or the ballast each form a quasi-homogeneous layer.

- the layers are sharply separated from one another and form a high-quality superstructure. It is particularly advantageous that other protective layers, for example made of setting mixtures or foils, can also be introduced before the sand or the ballast is introduced.

- all formation levels can be leveled and compacted according to the requirements for the substructure and superstructure.

- a height-adjustable leveling plow is arranged opposite the working direction after the discharge end of the pivoting conveyor belt, which runs across the working width and the tip of the leveling plow is designed as a joint and / or has two telescopic sections so that the working width can be adjusted.

- the leveling plow is height-adjustable on hydraulically adjustable arms attached to the bridge.

- a receiver is provided which responds to signals from a direction finding device, which is set up in front of the machine and points towards the receiver in the direction of the track.

- the level of the leveling plow can be adjusted manually, if necessary also automatically, depending on the direction-finding signals received by the receiver, in order to plan the desired height of the material, either sand or gravel.

- the compressor device following the leveling device according to the working direction of the machine is particularly preferably equipped with a plurality of spaced-apart soil compactors, which are preferably arranged in parallel rows with a fixed gap offset transversely to the working direction and in this way compact over a large area at high working speed.

- the compressor device is arranged on the arms carrying the leveling device or on separate arms on the bridge and can be pivoted from a lower, forward-facing working position into a rearward-facing upper transport position.

- Loose entrainment of the compressor device or suspension of the pre-seal device on a guide advantageously utilizes an inherent movement of the compressor device with respect to the machine in the work area.

- the working direction of the machine is cut by a continuously curved or an almost linearly oscillating working direction of the compressor device or the linearly oscillating working direction runs parallel to the working direction of the machine.

- the relative movements of the soil compactors in or against the working direction of the machine are not affected by the working speed of the machine.

- Embankment compactors are particularly preferably provided on brackets on both sides of the machine, which additionally compact the slopes of the superstructure and ensure that the desired track body profile is maintained.

- the embankment compactors are particularly in the working direction arranged immediately in front of the rear bogie.

- Each slope compactor contains at least one surface compactor.

- the front bogie of the machine is part of a drive car.

- the bridge rests on a frame of the drive car over its bogie.

- the drive car may contain further bogies.

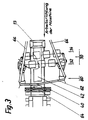

- FIG. 1 to 4 show a machine for the installation of sand 5 or ballast between a formation 1 and a track 2.

- a pivotable conveyor belt 42, a chute 40 lying transversely to the working direction, which is located above the material installation area, and a compacting device 30 are arranged in order to remove sand 5 or ballast from behind the rear Bogie 4 coupled transport device, ie to be taken up by the conveyor belt 100, to be conveyed by means of a first conveyor belt 14 to approximately the middle of the bridge 6, to be transferred to the pivotable second conveyor belt 42 via a stationary funnel 13 and to be distributed by means of the latter, then to be leveled and / or compacted.

- the bridge 6 is self-supporting over its entire length and has a rear lifting device 20 for the track 2 in the working direction in front of the rear bogie 4, which is attached to the bridge 6 by hydraulic lifting arms and is known Way with lifting rollers 21 under the rail heads.

- a compactor device 30 which consists of two rows 32 and 34 of spaced-apart soil compactors 36 which run transversely to the working direction, the soil compactors 36 of the second row 34 having a transverse offset with respect to the soil compactors 36 of the first row 32 and thereby being set to a gap.

- the relative movement of the soil compactors compared to the machine is zero.

- FIG. 4 shows a further exemplary embodiment of the compressor device 30, which in the embodiment shown consists of two guides 38 arranged essentially in the longitudinal direction of the machine and two soil compactors 36 movably arranged thereon.

- the guides 38 are articulated at one end 38a to the leveling device 60, the other end 38b is freely movable.

- the soil compactors 36 are displaceably guided along the guides 38 and move during operation along these guides when moving parts, for example a bottom plate subjected to vibration, compact the sand or gravel underneath.

- actuating cylinder / piston arrangements 39 are provided, which allow the guides 38 to be pivoted about their articulation point 38a.

- the vibration of the base plate is generated by an eccentric rotating in the base compactor, which at the same time brings about the longitudinal displacement of the base compactor along the guide 38. This ensures that the soil compactors 36 work with a movement relative to the entire machine when compacting, while compacting sand prevents the soil compactors 36 from working too long in the same place and loosening the compacted sand underneath again.

- FIG. 4 Another advantage of the embodiment according to FIG. 4 is that the guides 38 can be set slightly outwards against the longitudinal direction or working direction of the machine, depending on the width of the track bed to be compacted, so that the working width of the compressor device 30 Width of the track bed can be adjusted. In addition, it is avoided that transverse troughs are formed, since the soil compactors 36 essentially overlap in the longitudinal direction of the machine.

- a known vibrating screed can be used instead of surface compactors 36 especially for ballast compaction.

- a leveling device 60 is designed as a leveling plow, which extends over the entire working width of the machine, the plow tip of which is designed as a joint and which consists of at least two telescopic horizontal sections 62 and 64 which are attached to arms 66 at their ends are, which in turn are articulated on the bridge 6.

- the compressor device 30 is also seated on the arms 66.

- the leveling plow is height adjustable. There is a receiver 70 above the leveling plow, which responds to signals from a direction finder 72, which is set up sufficiently far in front of the machine in the working direction and determines the respective height of the sand or gravel layer to be applied. Depending on the direction-finding signals received, the leveling plow can be adjusted manually or automatically to an appropriate height.

- a pivotable second conveyor belt 42 is arranged above the leveling plow and the compressor device 30, the discharge end of which - in the working direction - ends before the leveling plow via a pouring trough 40 arranged transversely to the working direction of the machine.

- the pivotable conveyor belt 42 By means of the pivotable conveyor belt 42, the bedding material to be dispensed, sand 5 or ballast, is distributed according to the required width of the formation protection layer or the ballast bed, then leveled by the leveling plow and then compacted by the compressor device 30.

- the chute 40 guides the bedding material into the sleeper compartments.

- a front track lifting device 22 which is also arranged on the bridge 6 via hydraulically actuated lifting arms and engages under the rail heads by means of lifting rollers 21.

- the receptacles for surface compactor 36 can be swung out in such a way that the embankment of the filled and leveled sand or gravel layer can be compacted with a surface compactor 36 arranged at the end of these receptacles.

- the front bogie 3 of the machine, on which the front end of the bridge 6 is supported, is at the same time the rear bogie of the drive car 90, which - in the embodiment shown, compare in particular FIG. 2 - has another bogie 96 of its own and in addition to the Drive units also includes the control units for the machine.

- the operation of the machine during work travel can include from the cabin 15 arranged on the bridge 6.

- the working devices of the machine can be locked in the respective transport position below the bridge 6.

- the compact arrangement of the work equipment under the bridge 6, in particular the compact arrangement of the pouring channel 40, the leveling plow and the compacting device 30, enables the high-quality installation of a level protection layer made of sand 5 and - in a second operation - a corresponding ballast bed is deposited on this level protection layer , in particular because of the advantageously arranged compressor device 30, a high working speed of the individual operations can be achieved.

- a method for converting the superstructure of a web body is described with reference to FIGS. 5 to 9.

- the track 2 is picked up and the old ballast 50 is removed up to the old planum 1a.

- the old ballast 50 is transported away in the working direction.

- Track 2 is placed on the old planum 1a.

- the track 2 is raised and a formation protection layer, preferably sand 5, is introduced.

- Track 2 is placed on the formation protection layer.

- the track 2 is again picked up and the ballast is inserted and the track 2 on the or. stored in the gravel.

- any required layer thickness of the superstructure of a web body to be renovated can be absorbed.

- the sand 5 After the sand 5 has been introduced, it is generally leveled and / or compacted.

- the method allows the deeper-lying partial layer to be leveled and / or compacted before the introduction of a partial layer of sand 5, the surface of the partial layer possibly being loosened beforehand.

- the introduction of partial layers guarantees the compaction of sand 5 down to the bottom of the formation protection layer. If necessary, the sand 5 must be moistened before it is introduced or compacted.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Soil Working Implements (AREA)

- Railway Tracks (AREA)

Description

- Die Erfindung betrifft eine Maschine zum Einbau von Sand oder Schotter zwischen dem Unterbau und dem Gleis mit einem in Arbeitsrichtung vorderen Drehgestell und einem hinteren Drehgestell, mit einer auf den Drehgestellen gelagerten Brücke, mit Hebeeinrichtungen für das Gleis, mit Fördereinrichtungen, mit Verteileinrichtungen und Verdichtereinrichtungen und ein Verfahren zum Umbau des Oberbaues, gegebenenfalls auch des Unterbaus oder von Teilen des Unterbaus eines Bahnkörpers.

- Es ist eine gleisfahrbare Maschine zur Herstellung einer zwischen Planum und Schotterbett verlaufenden Sandschicht gemäß DE-PS 32 27 725 bekannt, bei der eine zweiteilige Brücke Verwendung findet, deren beide Brückenteile an einem Drehbolzen gelenkig miteinander verbunden sind und an diesem Gelenk über ein mittleres Drehgestell auf dem Gleisrost abgestützt werden. Bei dieser bekannten Maschine ist dieses Gelenk der Brücke als eine Hebeeinrichtung ausgebildet, wobei ein Verschwenken der beiden Brückenteile den Gelenkpunkt und damit auch das mittlere Drehgestell und den darunter befindlichen Gleisrost mittels am mittleren Drehgestell befestigter Hebeeinrichtungen anhebt. Zwischen dieser speziellen Hebeeinrichtung und dem hinteren Drehgestell befindet sich bei der bekannten Maschine eine Schotteraushubeinrichtung, welche den alten Schotter unter dem Gleisrost aushebt und in Arbeitsrichtung nach vorn über Förderbänder abtransportiert. Nach der Aushubeinrichtung ist zwischen zwei Gleishebezangen eine Verteilereinrichtung und eine Verdichtereinrichtung für den aufgeschütteten Sand vorgesehen.

- Im Bereich des hinteren Drehgestells ist ein Schotterband vorgesehen, welches auf den verdichteten Sand eine Schotterschicht abgibt, die mittels eigener Verdichtereinrichtungen verdichtet wird.

- Eine weitere Ausführung der Maschine ist derart gestaltet, daß diese aus einem Arbeitsfahrzeug und einem speziellen Transportfahrzeug besteht. Für die Arbeitsfahrt wird gemäß der Arbeitsrichtung der Maschine das hintere Ende der Brücke auf das Transportfahrzeug quasi aufgesattelt. Dabei wird das in diesem Bereich der Brücke angeordnete Drehgestell mit angehoben, so daß die Länge des zu hebenden Gleisrostes vergrößert wird, um die zulässige Biegespannung des Gleisrostes nicht zu überschreiten. Von dieser, von der Brücke überspannten und durch die die Drehgestelle begrenzten Länge des hebbaren Gleisrostes ist die Hubhöhe desselben abhängig. Diese eingeschränkte Hubhöhe begrenzt in jedem Fall nachteilig den Freiraum für die Anordnung der Arbeitseinrichtungen, wie z.B. die Aushubeinrichtung für die Altbettung oder die Planier- und Verdichtereinrichtungen für den Sand. Die Aushubeinrichtung, die aus einer Räumkettenaufnahme mit endloser Schotteraufnahmekette besteht, ist höhenverstellbar an der Brücke angeordnet. An die Aushubeinrichtung schließt eine Förderbandanordnung an, die zum Abtransport des aufgenommenen Bettungsmaterials dient. Das Bettungsmaterial wird auf die in Arbeitsrichtung vor dem Arbeitsfahrzeug fahrenden Transporteinrichtungen für Schüttgut verladen. Nach der Aushubeinrichtung ist jeweils eine eigene Förderbandanordnung für Sand und eine eigene Förderbandanordnung für Schotter im Arbeitsbereich des Arbeitsfahrzeuges angeordnet.

- Die Förderrichtungen der Förderbandanordnung für Sand oder der für Schotter entsprechen der Arbeitsrichtung des Arbeitsfahrzeuges. Die Förderbandanordnungen befinden sich im wesentlichen im inneren Bereich der Brücke.

- Die Förderbandanordnung für Sand weist ein fest angeordnetes Föderband auf. Mittels einer Schurre wird ein verschwenkbares Einzelförderband erreicht.

- Das Abwurfende dieses Einzelförderbandes befindet sich zwischen dem Räumkettenaufnahmeteil und der unter dem Gleis geführten Planiereinrichtung, aber oberhalb des Gleises. Weiterhin ist die Lage des verschwenkbaren Einzelförderbandes durch das überkragende Räumkettenaufnahmeteil nach oben hin begrenzt.

- Die Förderbandanordnung für Schotter besteht aus einem weiteren, unter dem fest angeordneten Förderband für Sand verschwenkbar angeordneten Einzelförderband, dessen Abwurfende über einer schurrenartigen Auslaßöffnung endet. Der Auslaßöffnung ist ein Schienentunnel und eine Pfluganordnung zum Verteilen des Schotters zugeordnet. Der Pfluganordnung wiederum ist entweder eine Planiereinrichtung für Schotter oder ein Stopfaggregat nachgeordnet. Die Förderbandanordnungen für Sand und Schotter beginnen unter dem jeweiligen Bunker, der sich auf dem dem Arbeitsfahrzeug nachfolgenden Transportfahrzeug befindet und für die Zwischenlagerung von Sand und Schotter erforderlich ist.

- Die Maschine weist unmittelbar hinter der Pfluganordnung eine Gleishebe- und -haltevorrichtung auf. Die Planiereinrichtung ist unterhalb des Gleises seitlich einschwenkbar angeordnet und am Trägerrahmen höhenverstellbar angelenkt.

- Mit der beschriebenen Maschine ist ein Verfahren zum Umbau von Gleisen möglich, das im wesentlichen durch die Funktion der Maschine bestimmt wird.

- Die bekannte Maschine verwirklicht also in einem Arbeitsvorgang - bei minimal angehobenem Gleis - das Ausheben des alten Schotterbettes, das Eingeben einer neuen Sandschicht, das Verdichten der Sandschicht, den Aufbau einer neuen Schotterschicht, das Verdichten der Schotterschicht sowie das anschließende Ablegen des Gleisrostes.

- Diese bekannte Maschine besitzt aufgrund der vielen Arbeitsgänge, welche mit dieser Maschine verwirklicht werden, eine sehr große Baulänge, und die Brücke ist - wegen der großen Anzahl an Arbeitsgängen - zweiteilig mit einer mittleren Stütz- und Hebeeinrichtung ausgebildet. Ein wesentlicher Nachteil dieser Maschine ist also der komplexe Aufbau.

- Neben dem komplexen Aufbau ist insbesondere die geringe Arbeitsgeschwindigkeit dieser Maschine nachteilig. Das Zusammenspiel der Arbeitseinrichtungen muß stets 100%ig gewährleistet sein, da sonst die angestrebte Leistungsfähigkeit nicht erreicht wird. Kann z.B. der Vollaushub des Schotterbettes und eventuell noch ein Teil des Planums nicht mit einer Arbeitsfahrt durchgeführt werden, dann müssen bei einer weiteren Arbeitsfahrt über den gleichen Gleisabschnitt die anderen Arbeitseinrichtungen außer Betrieb gesetzt werden.

- Ein analoges Problem ergibt sich, wenn eine Arbeitseinrichtung ausfällt, dann stehen die anderen Arbeitseinrichtungen auch.

- Aufgabe der Erfindung ist es daher, eine Maschine der eingangs genannten Art derart weiterzubilden, daß sie einen einfachen und robusten Aufbau bei einer vergrößerten Arbeitsgeschwindigkeit aufweist, und ein Verfahren zum Umbau des Oberbaues eines Bahnkörpers vorzugsweise zum Zwecke der Erhöhung der für den Bahnkörper bisher zugelassenen Höchstgeschwindigkeit zu schaffen.

- Die Maschine muß sich in das System der an sich bekannten Gleisbaumaschine, wie Schotterbettreinigungsmaschinen, Gleisstopfmaschinen und Transporteinrichtungen, einordnen lassen.

- Diese Aufgabe wird bei der Maschine gemäß dem Oberbegriff des Hauptanspruches erfindungsgemäß dadurch gelöst, daß die Brücke über die gesamte Länge selbsttragend, also gelenkfrei ausgebildet ist und über ihre Länge keine weitere Abstützung erfährt. Dies ist ein wesentlicher Vorteil, da die selbsttragende Brücke die Basis für einen besonders einfachen und robusten Aufbau der Maschine bildet.

- Vorteilhaft ist außerdem, daß sich das Arbeitsfeld gemäß der Arbeitsrichtung der Maschine zwischen einer vorderen und einer hinteren Hebeeinrichtung für das Gleis befindet. Das Bettungsmaterial, Sand oder Schotter, wird kontinuierlich auf einer Förderstraße der Maschine zum Materialeinbaubereich zwischen Unterbau und Gleis gefördert. Mit der erfindungsgemäßen Maschine wird somit jeweils ein Arbeitsgang - nur das Einbringen von Sand oder nur das Einbringen von Schotter einschließlich der damit zusammenhängenden Arbeiten - realisiert, dieser wird jedoch mit einer hohen Arbeitsgeschwindigkeit durchgeführt.

- Die Förderstraße besteht im wesentlichen aus einer ersten starren, d.h. nicht schwenkbar angeordneten und mindestens einer zweiten über den Bereich des Oberbaus verschwenkbaren Fördereinrichtung, wobei das Bettungsmaterial in Arbeitsrichtung der Maschine gefördert und an den Materialeinbaubereich abgegeben wird, aber bei veränderter Ausführung das Bettungsmaterial entgegen der Arbeitsrichtung zum Materialeinbaubereich gefördert wird.

- Die erste Fördereinrichtung verläuft vom hinteren Drehgestell bis etwa in den mittleren Bereich der Brücke.

- Unter dem Abwurfende dieser Fördereinrichtung ist eine stationäre Übergabeeinrichtung, insbesondere ein Fülltrichter, angeordnet, an die die schwenkbare zweite Fördereinrichtung anschließt. Durch die Anordnung von mehr als einer schwenkbaren Fördereinrichtung und gegebenenfalls den zugeordneten und im besonderen angeordneten Schüttrinnen im Materialeinbaubereich läßt sich die Arbeitsgeschwindigkeit vorteilhaft erhöhen.

- Die Wirkung der als Verteileinrichtung wirkenden zweiten Fördereinrichtung kann durch die Anordnung einer zusätzlichen, quer zur Arbeitsrichtung schwenkbaren Fördereinrichtung unter dem Fülltrichter verbessert werden. Dabei kann die zusätzliche Fördereinrichtung an ihrem vorderen Ende mittels eines Schwenkarmes geschwenkt werden.

- Der Sand oder der Schotter wird bevorzugt durch endlose Förderbänder kontinuierlich zum Materialeinbaubereich gefördert, so daß der Sand oder der Schotter jeweils eine quasi homogene Schicht bilden. Die Schichten sind scharf voneinander getrennt und bilden einen hochwertigen Oberbau. Von besonderem Vorteil ist es, daß vor dem Einbringen des Sandes oder des Schotters auch andere Schutzschichten, z.B. aus abbindenden Gemischen oder Folien, eingebracht werden können.

- Durch die wahlweise Anordnung von Planiereinrichtungen und/oder der Verdichtereinrichtung vor und/oder nach einem Materialeinbaubereich lassen sich alle Planumsebenen gemäß den Anforderungen an Unterbau und Oberbau qualitätsgerecht ebnen und verdichten.

- Durch eine weitere vorteilhafte Ausgestaltung der Maschine, d.h. durch Anordnung einer Auflockerungseinrichtung vor der Planiereinrichtung, wird erreicht, daß ungleichmäßige Vorverfestigungen, insbesondere der Planumsschutzschicht, die durch das Ablegen des Gleises auf dem Planum bzw. den jeweiligen Planumsschutzschichten eintreten können, beseitigt werden.

- Besonders bevorzugt ist entgegen der Arbeitsrichtung nach dem Abgabeende des schwenkbaren Förderbandes ein höhenverstellbarer Planierpflug angeordnet, welcher quer über die Arbeitsbreite verläuft und wobei die Spitze des Planierpfluges als Gelenk ausgebildet ist und/oder zwei teleskopierbare Abschnitte aufweist, so daß die Arbeitsbreite einstellbar ist. Der Planierpflug ist an hydraulisch verstellbaren, an der Brücke befestigten Armen höhenverstellbar angeordnet. Im Bereich des Planierpfluges, und zwar über dem Planierpflug, ist ein Empfänger vorgesehen, der auf Signale einer Peileinrichtung anspricht, die vor der Maschine aufgestellt ist und in Gleisrichtung gegen den Empfänger peilt.

- Die Stellhöhe des Planierpfluges ist in Abhängigkeit von den vom Empfänger empfangenen Peilsignalen manuell, gegebenenfalls auch automatisch einstellbar, um die gewünschte Höhe des abgegebenen Materials, entweder Sand oder Schotter, einzuplanieren.

- Besonders bevorzugt ist die gemäß der Arbeitsrichtung der Maschine der Planiereinrichtung nachfolgende verdichtereinrichtung mit mehreren beabstandeten Bodenverdichtern ausgerüstet, die bevorzugt in parallelen Reihen mit festem Lückenversatz quer zur Arbeitsrichtung angeordnet sind und auf diese Weise großflächig mit hoher Arbeitogeschwindigkeit verdichten.

- Die Verdichtereinrichtung ist an den die Planiereinrichtung tragenden Armen oder an separaten Armen an der Brücke angeordnet und läßt sich aus einer unteren, nach vorn gerichteten Arbeitsstellung in eine nach hinten gerichtete obere Transportlage verschwenken.

- Durch ein loses Mitführen der Verdichtereinrichtung oder eine Aufhängung der Vordichtereinrichtung an einer Führung wird eine Eigenbewegung der Verdichtereinrichtung gegenüber der Maschine im Arbeitsfeld vorteilhaft ausgenutzt. Zur Erzielung einer gleichmäsigen Verdichtung des Planums oder der Planumsschutzschicht wird die Arbeiterichtung der Maschine von einer stetig bogenförmigen oder einer nahezu linear oszillierenden Arbeitsrichtung der Verdichtereinrichtung geschnitten oder die linear oszillierende Arbeitsrichtung verläuft parallel zur Arbeitsrichtung der Maschine. Die Relativbewegungen der Bodenverdichter in oder entgegen der Arbeitsrichtung der Maschine werden von der Arbeitsgeschwindigkeit der Maschine nicht beeinflußt.

- Besonders bevorzugt sind an beiden Seiten der Maschine an Auslegern Böschungsverdichter vorgesehen, welche die Böschungen des Oberbaus zusätzlich verdichten und für die Einhaltung des gewünschten Gleiskörperprofils sorgen. Die Böschungsverdichter sind insbesondere in Arbeitsrichtung unmittelbar vor dem hinteren Drehgestell angeordnet.

- Jeder Böschungsverdichter enthält mindestens einen Flächenverdichter.

- Gemäß einer besonders bevorzugten Ausführungsform der Erfindung ist das vordere Drehgestell der Maschine Teil eines Antriebswagens. Die Brücke liegt auf einem Rahmen des Antriebsvagens über dessen Drehgestell auf. Gegebenenfalls enthält der Antriebswagen weitere Drehgestelle.

- Vorteilhafte Weiterbildungen der Erfindung sind durch die Merkmale der Unteransprüche gekennzeichnet.

- Im folgenden wird ein Ausführungsbeispiel der Erfindung anhand der Zeichnungen näher erläutert.

- Es zeigen:

- Fig. 1

- eine Seitenansicht der erfindungsgemäßen Maschine mit teilweise weggebrochenem Antriebswagen;

- Fig. 2

- eine Seitenansicht des Antriebswagens mit einem vorderen Abschnitt der Brücke;

- Fig. 3

- eine Aufsicht auf den Arbeitsbereich der Maschine gemäß Fig. 1;

- Fig. 4

- eine Aufsicht auf den Arbeitsbereich der Maschine mit eigenangetriebenen Bodenverdichtern;

- Fig. 5

- einen Verfahrensablauf zur Sanierung eines vorhandenen Oberbaus;

- Fig. 6

- einen Aushub des Altschotters einschließlich einer Teilschicht des Unterbaus;

- Fig. 7

- einen stufenweisen Aushub des Oberbaus einschließlich einer Teilschicht des Unterbaus;

- Fig. 8

- eine Variante der Verdichtung einer aus Sand bestehenden Planumsschutzschicht; und

- Fig. 9

- eine Variante der Verdichtung einer aus Sand bestehenden Planumsschutzschicht.

- Die Fig. 1 bis 4 zeigen eine Maschine zum Einbau von Sand 5 oder Schotter zwischen einem Planum 1 und einem Gleis 2. Auf dem Gleis 2 läuft ein vorderes Drehgestell 3 und ein hinteres Drehgestell 4. Auf den beiden Drehgestellen 3 und 4 ist eine gelenkfreie, in sich steife, d.h. selbsttragende Brücke 6 gelagert.

- Im Arbeitsfeld zwischen den mit der Brücke 6 verbundenen Gleishebeeinrichtungen 20 und 22 sind ein schwenkbares Förderband 42, eine quer zur Arbeitsrichtung liegende Schüttrinne 40, die sich über dem Materialeinbaubereich befindet, und eine Verdichtereinrichtung 30 angeordnet, um Sand 5 oder Schotter aus einer hinter dem hinteren Drehgestell 4 angekoppelten Transporteinrichtung, d.h. von deren Förderband 100 aufzunehmen, mittels einem ersten Förderband 14 bis etwa in die Mitte der Brücke 6 zu fördern, über einen stationären Trichter 13 auf das schwenkbare zweite Förderband 42 zu übergeben und mittels diesem zu verteilen, anschließend zu planieren und/oder zu verdichten.

- Wie insbesondere der Fig. 1 entnehmbar ist, ist die Brücke 6 über ihre gesamte Länge selbsttragend ausgebildet und besitzt in Arbeitsrichtung vor dem hinteren Drehgestell 4 eine hintere Hebeeinrichtung 20 für das Gleis 2, die über hydraulische Hebearme an der Brücke 6 befestigt ist und in bekannter Weise mit Heberollen 21 unter die Schienenköpfe greift. In Arbeitsrichtung vor der Hebeeinrichtung 20 für das Gleis 2 befindet sich eine Verdichtereinrichtung 30, die aus zwei quer zur Arbeitsrichtung verlaufenden Reihen 32 und 34 von beabstandeten Bodenverdichtern 36 besteht, wobei die Bodenverdichter 36 der zweiten Reihe 34 gegenüber den Bodenverdichtern 36 der ersten Reihe 32 einen Querversatz aufweisen und dadurch auf Lücke gesetzt sind. Die Relativbewegung der Bodenverdichter gegenüber der Maschine ist dabei gleich Null.

- Figur 4 zeigt ein weiteres Ausführungsbeispiel der Verdichtereinrichtung 30, die in der dargestellten Ausführungsform aus zwei im wesentlichen in Längsrichtung der Maschine angeordneten Führungen 38 und zwei daran beweglich angeordneten Bodenverdichtern 36 besteht. Die Führungen 38 sind mit ihrem einen Ende 38a an der Planiereinrichtung 60 angelenkt, das andere Ende 38b ist frei beweglich. Die Bodenverdichter 36 sind längs der Führungen 38 verschiebbar geführt und bewegen sich bei Betrieb längs dieser Führungen, wenn bewegte Teile, z.B. eine mit Vibration beaufschlagte Bodenplatte den darunterliegenden Sand oder Schotter verdichten. An dem angelenkten Ende 38a der Führungen 38 sind Stellzylinder/kolben-Anordnungen 39 vorgesehen, welche ein Verschwenken der Führungen 38 um ihren Anlenkpunkt 38a zulassen. In einer besonders bevorzugten Ausführungsform wird die Vibration der Bodenplatte durch einen im Bodenverdichter umlaufenden Exzenter erzeugt, der gleichzeitig die Längsverschiebung des Bodenverdichter längs der Führung 38 bewirkt. Dadurch wird erreicht, daß die Bodenverdichter 36 beim Verdichten mit einer Relativbewegung zur gesamten Maschine arbeiten, beim Verdichten von Sand wird verhindert, daß die Bodenverdichter 36 zu lange auf derselben Stelle arbeiten und den darunterliegenden verdichteten Sand wieder locker schlagen.

- Ein weiterer Vorteil der Ausführungsform gemäß Fig. 4 besteht darin, daß die Führungen 38 leicht gegen die Längsrichtung oder Arbeitsrichtung der Maschine - in Abhängigkeit von der Breite des zu verdichtenden Gleisbettes - schräg nach außen gestellt werden können, so daß die Arbeitsbreite der Verdichtereinrichtung 30 der Breite des Gleisbettes angepaßt werden kann. Außerdem wird vermieden, daß Querrinnen entstehen, da die Bodenverdichter 36 im wesentlichen in Längsrichtung der Maschine überlappend arbeiten.

- Speziell für die Schotterverdichtung kann statt Flächenverdichtern 36 eine bekannte Rüttelbohle eingesetzt werden.

- In Arbeitsrichtung vor der Verdichtereinrichtung 30 ist eine Planiereinrichtung 60 als Planierpflug ausgebildet, welcher über die gesamte Arbeitsbreite der Maschine verläuft, dessen Pflugspitze als Gelenk ausgebildet ist und der aus mindestens zwei teleskopierbaren horizontalen Abschnitten 62 und 64 besteht, die an ihren Enden an Armen 66 befestigt sind, die ihrerseits an der Brücke 6 beweglich angelenkt sind. An den Armen 66 sitzt auch die Verdichtereinrichtung 30.

- Der Planierpflug ist höhenverstellbar angeordnet. Über dem Planierpflug befindet sich ein Empfänger 70, der auf Signale einer Peileinrichtung 72 anspricht, die in Arbeitsrichtung ausreichend weit vor der Maschine aufgestellt ist und die jeweilige Höhe der aufzubringenden Sand- oder Schotterschicht festlegt. Je nach den empfangenen Peilsignalen läßt sich der Planierpflug manuell oder automatisch auf eine entsprechende Höhe einstellen.

- Über dem Planierpflug und der Verdichtereinrichtung 30 ist ein schwenkbares zweites Förderband 42 angeordnet, dessen Abwurfende - in Arbeitsrichtung - vor dem Planierpflug über einer quer zur Arbeitsrichtung der Maschine angeordneten Schüttrinne 40 endet. Mittels dem schwenkbaren Förderband 42 wird das abzugebende Bettungsmaterial, Sand 5 oder Schotter, gemäß der geforderten Breite der Planumsschutzschicht oder des Schotterbettes verteilt, anschließend vom Planierpflug planiert und dann von der Verdichtereinrichtung 30 verdichtet. Die Schüttrinne 40 leitet das Bettungsmaterial in die Schwellenfächer.

- In Arbeitsrichtung vor der Schüttrinne 40 befindet sich eine vordere Gleishebeeinrichtung 22, die ebenfalls über hydraulisch betätigbare Hebearme an der Brücke 6 angeordnet ist und mittels Heberollen 21 unter die Schienenköpfe greift.

- Unmittelbar vor dem hinteren Drehgestell 4 sind die Aufnahmen für Flächenverdichter 36 derart ausschwenkbar, daß mit einem am Ende dieser Aufnahmen angeordneten Flächenverdichter 36 die Böschung der aufgeschütteten und planierten Sandschicht oder Schotterschicht verdichtet werden kann.

- Das vordere Drehgestell 3 der Maschine, auf dem sich das vordere Ende der Brücke 6 abstützt, ist gleichzeitig das hintere Drehgestell des Antriebswagens 90, der - in der dargestellten Ausführungsform, vergleiche insbesondere Fig. 2 - noch ein weiteres eigenes Drehgestell 96 besitzt und neben den Antriebsaggregaten auch noch die Steueraggregate für die Maschine beinhaltet.

- Die Bedienung der Maschine bei Arbeitsfahrt kann u.a. aus der an der Brücke 6 angeordneten Kabine 15 erfolgen.

- Die Arbeitseinrichtungen der Maschine sind in der jeweiligen Transportstellung unterhalb der Brücke 6 verriegelbar.

- Die kompakte Anordnung der Arbeitseinrichtungen unter der Brücke 6, insbesondere die kompakte Anordnung der Schüttrinne 40, des Planierpfluges und der Verdichtereinrichtung 30, ermöglicht den qualitativ hochwertigen Einbau einer Planumsschutzschicht aus Sand 5 und - in einen zweiten Arbeitsgang - eine Ablage eines entsprechenden Schotterbettes auf dieser Planumsschutzschicht, wobei insbesondere auch wegen der vorteilhaft angeordneten Verdichtereinrichtung 30 eine hohe Arbeitsgeschwindigkeit der einzelnen Arbeitsgänge erzielbar ist.

- Anhand der Fig. 5 bis 9 wird ein Verfahren zum Umbau des Oberbaus eines Bahnkörpers beschrieben. Das Gleis 2 wird aufgenommen und der Altschotter 50 bis zum Altplanum 1a entfernt. Der Altschotter 50 wird in Arbeitsrichtung abtransportiert. Das Gleis 2 wird auf dem Altplanum 1a abgelegt. Danach wird das Gleis 2 angehoben und eine Planumsschutzschicht, vorzugsweise Sand 5, eingebracht. Das Gleis 2 wird auf der Planumsschutzschicht abgelegt. Im nächsten Verfahrensschritt wird das Gleis 2 wiederum aufgenommen und der schotter eingebracht sowie das Gleis 2 auf dem bzv. im Schotter abgelegt.

- Mit dem Verfahren kann jede geforderte Schichtdicke des Oberbaus eines zu sanierenden Bahnkörpers aufgenommen werden.

- Dabei ist es möglich, den Oberbau in einem Verfahrensschritt aufzunehmen und abzutransportieren oder den Oberbau in mehreren Teilschichten, gegebenenfalls einschließlich von Teilschichten des Unterbaus, aufzunehmen und abzutransportieren. Nach dem Einbringen des Sandes 5 wird dieser in der Regel planiert und/oder verdichtet. Das Verfahren läßt es zu, daß vor dem Einbringen einer Teilschicht des Sandes 5 die tiefergelegene Teilschicht planiert und/oder verdichtet wird, wobei die Oberfläche der Teilschicht zuvor gegebenenfalls aufgelockert wurde. Das Einbringen von Teilschichten garantiert die Verdichtung des Sandes 5 bis in die Sohle der Planumsschutzschicht. Gegebenenfalls ist der Sand 5 vor dem Einbringen oder vor dem Verdichten nachzufeuchten.

- Die Verfahrensweisen nach Fig. 8 und 9 können auch parallel zueinander durchgeführt werden. Durch das Einbringen von Teilschichten werden die Biegespannungen in den Schienen des Gleises 2, die durch das Anheben des Gleises 2 auftreten, auf ein Minimum begrenzt bzw. es kann jede geforderte oder notwendige Dicke einer Planumsschutzschicht realisiert werden. Das Verfahren läßt es ebenfalls zu, Vlies, Folien oder andere Materialien als Planumsschutzschicht zu verwenden.

Claims (28)

- Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis mit einem in der Arbeitsrichtung von einem vorderen Drehgestell und einem hinteren Drehgestell begrenzten Arbeitsfeld, mit einer die Drehgestelle verbindenden Brücke sowie mit im Arbeitsfeld angeordneten Hebeeinrichtungen zum Anheben des Gleises und Einrichtungen zum Verarbeiten von Sand oder Schotter im Arbeitsfeld auf bettungslosen Bahnkörpern, bei angehobenem Gleis,

dadurch gekennzeichnet, daß die Brücke (6) über ihre gesamte Länge selbsttragend ausgebildet ist, daß eine erste Fördereinrichtung (14) von einem Ende bis in etwa zur Mitte der Brücke (6) angeordnet ist und mindestens eine zweite daran anschließende, horizontal und/oder vertikal verschwenkbare Fördereinrichtung (42) unterhalb der Brücke (6) angeordnet ist, und daß jeweils eine Hebeeinrichtung (20, 22) für das Gleis (2) hinter dem vorderen Drehgestell (3) und vor dem hinteren Drehgestell (4) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 1,

dadurch gekennzeichnet, daß eine Übergabestation (13) zwischen den Fördereinrichtungen (14, 42) angeordnet ist. - Maschine nach Anspruch 1 oder 2,

dadurch gekennzeichnet, daß mindestens eine Planiereinrichtung (60) vorgesehen ist, die zum Planieren des von den Fördereinrichtungen (14, 42) zuvor abgegebenen Sandes (5) oder Schotters unter das angehobene Gleis (2) einbringbar ist. - Maschine nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß mindestens eine Verdichtereinrichtung (30) vorgesehen ist, die unter dem angehobenen Gleis (2) den abgelegten Sand oder Schotter nach der Planiereinrichtung (60) bearbeitet. - Maschine nach einem der vorstehenden Ansprüche,

dadurch gekennzeichnet, daß entgegen der Arbeitsrichtung zuerst das Abgabeende der zweiten Fördereinrichtung (42), danach eine Planiereinrichtung (60) und danach eine Verdichtereinrichtung (30) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 3 bis 5,

dadurch gekennzeichnet, daß die Planiereinrichtung/en (60) mittels verstellbaren, an der Brücke (6) befestigten Armen (66) einstellbar ist bzw. sind. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 3 bis 6,

dadurch gekennzeichnet, daß die Planiereinrichtung (60) ein höhenverstellbarer Planierpflug ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 7,

dadurch gekennzeichnet, daß die Spitze des Planierpfluges als Gelenk ausgebildet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 7 oder 8,

dadurch gekennzeichnet, daß die Pflugschare des Planierpfluges teleskopierbare Abschnitte (62, 64) aufweisen. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 1 bis 9,

dadurch gekennzeichnet, daß an dem Abgabeende der zweiten Fördereinrichtung (42) eine Schüttrinne (40) quer zur Arbeitsrichtung und über dem Gleis (2) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 3 bis 10,

dadurch gekennzeichnet, daß oberhalb einer Planiereinrichtung (60) ein mit der Planiereinrichtung (60) in Verbindung stehender Empfänger (70) angeordnet ist, der auf Signale einer Peileinrichtung (72) anspricht, und die Einstellhöhe der Planiereinrichtung/en (60) selbsttätig eingestellt wird. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 3 bis 11,

dadurch gekennzeichnet, daß gemäß der Arbeitsrichtung der Maschine vor der Planiereinrichtung (60) eine Auflockerungseinrichtung für die Planumsschutzschicht oder das Altplanum (la) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 1 bis 12,

dadurch gekennzeichnet, daß zwei zweite Fördereinrichtungen (42) nebeneinander angeordnet sind und eine gleich- oder gegensinnige Schwenkbewegung ausführen. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 1 bis 13,

dadurch gekennzeichnet, daß den zweiten Fördereinrichtungen (42) an derem Abgabeende mindestens eine Schüttrinne (40) quer zur Arbeitsrichtung der Maschine und über dem Gleis (2) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 4 bis 14,

dadurch gekennzeichnet, daß die Verdichtereinrichtung (30) mehrere beabstandete Bodenverdichter (36) in quer zur Arbeitsrichtung verlaufenden Reihen (32, 34) enthält, diese von Reihe (32) zu Reihe (34) mit festem Lückenversatz angeordnet sind und in etwa die Arbeitsbreite gemäß der Planiereinrichtung (60) verdichten. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 15,

dadurch gekennzeichnet, daß die Verdichtereinrichtung (30) fest an der Maschine angelenkt ist und daß die Relativbewegung der Bodenverdichter (36) gegenüber der Maschine in Arbeitsrichtung gleich Null ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis insbesondere nach einem der Ansprüche 1 bis 14,

dadurch gekennzeichnet, daß die Verdichtereinrichtung (30) mindestens eine parallel oder schräg oder bogenförmig zur Arbeitsrichtung der Maschine angeordnete Führung (38) und mindestens einen eigenangetriebenen Bodenverdichter (36) enthält. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 17,

dadurch gekennzeichnet, daß die Führung (38) fest an einer Einrichtung (30, 60) oder der Maschine selbst angelenkt und der Bodenverdichter (36) beweglich mit der Führung (38) verbunden ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach Anspruch 17,

dadurch gekennzeichnet, daß die Führung (38) beweglich an einer Einrichtung (30, 60) oder der Maschine selbst angeordnet und der Bodenverdichter (36) fest an der Führung (38) angelenkt ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 4 bis 14,

dadurch gekennzeichnet, daß die Verdichtereinrichtung (30) oder der/die Bodenverdichter (36) losgelöst von der Maschine angeordnet ist bzw. sind. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 4 bis 20,

dadurch gekennzeichnet, daß die Verdichtereinrichtung (30) in einer gesonderten Transportlage unter der Brücke (6) arretierbar ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 1 bis 21,

dadurch gekennzeichnet, daß jeweils mindestens ein Bodenverdichter (36) im Abstand seitwärts von der Maschine zur Böschungsverdichtung absetzbar ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleisnach einem der Ansprüche 1 bis 22,

dadurch gekennzeichnet, daß vor dem vorderen Drehgstell ein Antriebswagen (90) angeordnet ist. - Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis nach einem der Ansprüche 1 bis 21,

dadurch gekennzeichnet, daß die Brücke (6) auf einem Antriebswagen (90) gelagert wird. - Verfahren zum Umbau des Oberbaues eines Bahnkörpers dadurch gekennzeichnet, daß zunächst das Gleis angehoben und der darunter befindliche Altschotter (50) bis zum Altplanum (la) des Unterbaus und gegebenenfalls zusätzlich eine Teilschicht des Unterbaus entfernt und das Gleis (2) anschließend auf dem Planum abgelegt wird, daß das Gleis (2) mittels einer Maschine nach einem der Ansprüche 1 bis 24 dann wieder aufgenommen und eine Planumsschutzschicht aus Sand (5) eingebracht wird, daß das Gleis (2) anschließend auf der Planumsschutzschicht abgelegt, das Gleis (2) mittels einer Maschine nach einem der Ansprüche 1 bis 24 wiederum aufgenommen und der Schotter auf die Schutzschicht eingebracht wird und daß das Gleis schließlich auf dem oder im Schotter abgelegt wird.

- Verfahren nach Anspruch 25,

dadurch gekennzeichnet, daß das Altplanum (la) des Unterbaues vor dem Einbringen der Planumsschutzschicht gelockert, planiert und/oder verdichtet wird. - Verfahren nach einem der Ansprüche 25 oder 26, dadurch gekennzeichnet, daß die eingebrachte Planumsschutzschicht oder eine Teilschicht der Planumsschutzschicht sofort nach ihrem Einbringen planiert und/oder verdichtet wird.

- Verfahren nach einem der Ansprüche 25 bis 27, dadurch gekennzeichnet, daß die eingebrachte Planumsschutzschicht oder eine Teilschicht der Planumsschutzschicht vor dem Einbringen einer weiteren Teilschicht oder des Schotters planiert und/oder verdichtet wird.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE9200256U DE9200256U1 (de) | 1992-01-11 | 1992-01-11 | Maschine zum Einbau von Sand oder Schotter |

| DE9200256U | 1992-01-11 | ||

| DE4236487 | 1992-10-29 | ||

| DE4236487A DE4236487C2 (de) | 1992-01-11 | 1992-10-29 | Verfahren zur Erneuerung des Oberbaus eines Bahnkörpers und Maschine zur Verwendung bei diesem Verfahren |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0551835A1 EP0551835A1 (de) | 1993-07-21 |

| EP0551835B1 true EP0551835B1 (de) | 1996-08-14 |

Family

ID=25919934

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP93100197A Expired - Lifetime EP0551835B1 (de) | 1992-01-11 | 1993-01-08 | Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis und Verfahren zum Umbau des Oberbaues eines Bahnkörpers |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0551835B1 (de) |

| AT (1) | ATE141360T1 (de) |

| DE (1) | DE4244958C2 (de) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007037441B3 (de) * | 2007-08-08 | 2009-01-22 | Deutsche Gleis- Und Tiefbau Gmbh | Gleisverfahrbarer Schüttgutverladewagen |

| DE102009041237B4 (de) | 2009-09-11 | 2019-07-11 | Ralf Zürcher | Verfahren zum Sanieren des Gleisunterbaus einer Bahnstrecke |

| CN105383504B (zh) * | 2015-12-11 | 2017-09-12 | 中车山东机车车辆有限公司 | 一种石砟漏斗车的平砟系统 |

| AT518324B1 (de) * | 2016-02-16 | 2018-04-15 | Plasser & Theurer Export Von Bahnbaumaschinen Gmbh | Gleisbaumaschine und Verfahren zur Verdichtung eines Schotterbettes |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1534109C2 (de) * | 1965-12-10 | 1975-01-16 | Rheiner Maschinenfabrik Windhoff Ag, 4440 Rheine | Pflugartige Einrichtung zum Verteilen und Profilieren des Bettungsschottes eines Gleises |

| US3610157A (en) * | 1969-06-11 | 1971-10-05 | Mikhail Antonovich Plokhotsky | Machine for constructing and repairing railway tracks |

| AT317965B (de) * | 1969-12-18 | 1974-09-25 | Plasser Bahnbaumasch Franz | Maschine zum Aufnehmen, Reinigen und Wiedereinbringen des Bettungsschotters von Eisenbahngleisen |

| US4136618A (en) * | 1977-06-06 | 1979-01-30 | Boyer Jean Jacques | Railroad lifting device for ballast cleaning and levelling machines |

| AT359113B (de) * | 1978-06-16 | 1980-10-27 | Plasser Bahnbaumasch Franz | Selbstfahrbare gleisbett-reinigungsmaschine |

| AT379176B (de) * | 1981-12-22 | 1985-11-25 | Plasser Bahnbaumasch Franz | Fahrbare anlage und verfahren zur kontinuierlich fortschreitenden sanierung des gleisunterbaues |

| ATA126486A (de) * | 1986-05-13 | 1987-05-15 | Wageneder Sbm Gmbh | Auf schienen verfahrbarer umbauwagen fuer gleisanlagen |

-

1992

- 1992-10-29 DE DE4244958A patent/DE4244958C2/de not_active Expired - Fee Related

-

1993

- 1993-01-08 AT AT93100197T patent/ATE141360T1/de not_active IP Right Cessation

- 1993-01-08 EP EP93100197A patent/EP0551835B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| ATE141360T1 (de) | 1996-08-15 |

| EP0551835A1 (de) | 1993-07-21 |

| DE4244958C2 (de) | 2001-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0255564B1 (de) | Maschine zum Auswechseln bzw. Erneuern der Schienen und Schwellen eines verlegten Gleises | |

| DE3035910C2 (de) | ||

| DE3227725A1 (de) | Fahrbare anlage und verfahren zur kontinuierlich fortschreitenden sanierung des gleisunterbaues | |

| DD154623A5 (de) | Fahrbare schotterbett-reinigungsmaschine und verfahren zur behandlung des bettungsschotters | |

| DE3634397A1 (de) | Fahrbare anlage zum reinigen und anschliessenden verdichten der schotterbettung von gleisen | |

| EP1172481B1 (de) | Maschine zur Erneuerung eines Gleises | |

| DE4237712C2 (de) | Anlage zur Herstellung einer Planumschutzschicht | |

| DE3634399A1 (de) | Gleisstopfmaschine mit hebe-, stopf- und gegebenenfalls richtaggregat | |

| EP0771909B1 (de) | Maschine zum Abbau eines alten und Verlegen eines neuen Gleises | |

| DE3819717A1 (de) | Kontinuierlich (non-stop) verfahrbare gleisbaumaschine | |

| EP0609647B1 (de) | Maschine zum Erneuern bzw. Reinigen einer Schotterbettung | |

| EP1179634B1 (de) | Maschine zur Erneuerung eines Gleises | |

| EP0056497A1 (de) | Rahmenwagen in einem Gleisbauzug zur Untergrundsanierung von Eisenbahngleisen | |

| DE3106063A1 (de) | Gleisbaumaschine mit einer schotterbett-raeum- und planiervorrichtung | |

| DE3634398C2 (de) | Fahrbare Anlage zur kontinuierlichen Erneuerung der Schienen und Schwellen eines Gleises | |

| EP0551835B1 (de) | Maschine zum Einbau von Sand oder Schotter zwischen Unterbau und Gleis und Verfahren zum Umbau des Oberbaues eines Bahnkörpers | |

| EP1195468A2 (de) | Maschine zur Erneuerung eines Gleises | |

| DE2557372A1 (de) | Fahrbare gleisbaumaschine, insbesondere weichenreinigungsmaschine | |

| EP0239712B1 (de) | Fahrbare Gleisbaumaschine zum Aufnehmen, Reinigen, und Wiedereinbringen des Schotters mit einer Schotter-Verdichteinrichtung | |

| AT404947B (de) | Wagen zur einschotterung eines gleises | |

| DE2714050C2 (de) | ||

| CH474618A (de) | Verfahren zum Reinigen, Nivellieren und Verdichten des Schotters von Gleisbettungen und gleichzeitigem Stabilisieren des Erdplanums bei liegendem Gleis, sowie Maschine zur Durchführung des Verfahrens | |

| DE4236487C2 (de) | Verfahren zur Erneuerung des Oberbaus eines Bahnkörpers und Maschine zur Verwendung bei diesem Verfahren | |

| AT400862B (de) | Gleisbaumaschine mit höhenverstellbarem gleishebeaggregat | |

| DE19502450C1 (de) | Gleisgebundene Baumaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19931112 |

|

| 17Q | First examination report despatched |

Effective date: 19950131 |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR IT LI NL |

|

| REF | Corresponds to: |

Ref document number: 141360 Country of ref document: AT Date of ref document: 19960815 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 59303386 Country of ref document: DE Date of ref document: 19960919 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19970131 Ref country code: CH Effective date: 19970131 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19970731 |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| NLS | Nl: assignments of ep-patents |

Owner name: FRANZ PLASSER BAHNBAUMASCHINEN- INDUSTRIEGESELLSCH |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20100123 Year of fee payment: 18 Ref country code: FR Payment date: 20100211 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20100318 Year of fee payment: 18 Ref country code: AT Payment date: 20091215 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20100127 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20110801 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20110930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110108 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59303386 Country of ref document: DE Effective date: 20110802 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110801 Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110108 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110802 |