EP0507294B1 - Anlage zur Reinigung und Entfettung von Werkstücken - Google Patents

Anlage zur Reinigung und Entfettung von Werkstücken Download PDFInfo

- Publication number

- EP0507294B1 EP0507294B1 EP92105674A EP92105674A EP0507294B1 EP 0507294 B1 EP0507294 B1 EP 0507294B1 EP 92105674 A EP92105674 A EP 92105674A EP 92105674 A EP92105674 A EP 92105674A EP 0507294 B1 EP0507294 B1 EP 0507294B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- installation according

- supply pipe

- pipes

- container

- cleaning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23G—CLEANING OR DE-GREASING OF METALLIC MATERIAL BY CHEMICAL METHODS OTHER THAN ELECTROLYSIS

- C23G3/00—Apparatus for cleaning or pickling metallic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/02—Cleaning by the force of jets or sprays

Definitions

- the invention relates to a system for cleaning and degreasing workpieces of different types, preferably using an aqueous cleaning liquid.

- Such cleaning systems or apparatus are required for both manufacturing and service companies for cleaning workpieces from simple to very complex geometry.

- the workpieces can be present as individual parts or as bulk goods.

- a chamber cleaning machine in which the small components to be cleaned are introduced into a cleaning chamber by means of a basket trolley, in which, above the basket trolley, z. B. also in household machines known manner a circumferential nozzle tube with downward spray nozzles is arranged.

- Such a machine is not suitable for cleaning complicated workpieces and in particular for cleaning tightly packed bulk goods.

- the cleaning system known from US Pat. No. 4,370,992 is more suitable for this application, in which a drum is rotatably arranged in a closed chamber, into which the containers holding the bulk material can be inserted. Above the revolving drum, nozzle pipes are arranged, through whose nozzles directed towards the drum the cleaning liquid is sprayed for the purpose of spray cleaning.

- This cleaning system does not guarantee optimal cleaning, particularly in the case of workpieces of complex construction, in particular if an aqueous cleaning liquid is used while avoiding aggressive chemicals.

- the present invention proceeds in its construction a cleaning system of the type known from FR 2 597 767 A1, the features of which are common to the invention are specified in the preamble of claim 1.

- the parts loading unit according to claim 2 is proposed, which can advantageously be flooded with flood pipes according to claim 3.

- Such a system is universal for various cleaning tasks such as Spray, flood and immersion cleaning can be used.

- a workpiece carrier floor can be inserted into the parts loading unit, which is stationary in this case, while the spray cleaning unit performs a rotational movement around the parts loading unit while dispensing the cleaning liquid.

- shock-resistant individual parts can also be cleaned in the form of bulk goods, they can be placed in a container perforated walls and lid are introduced and this is inserted into the parts loading unit, which in turn is set in rotary motion.

- this parts loading unit is designed in the manner of a cage, so that the jets of the rotating spray cleaning unit strike the workpiece or the container to be cleaned at different angles.

- Claim 8 relates to an appropriate arrangement of the flood pipes.

- the invention proposes a very variable cleaning system which enables both spray cleaning in the permanently rotating system and flood cleaning, the workpieces to be cleaned being able to be present both in the form of individual parts and in batches. This creates all the prerequisites for the best possible cleaning results, even on a water chemical treatment basis achieve so that a consistently environmentally friendly concept can be realized with the system according to the invention. Despite the increasing variety of parts, almost all cleaning and degreasing problems can be solved in the industrial and craft sector.

- a particular advantage is that the usable space of the system according to the invention can be designed for workpiece carriers as well as for Euro standard containers with the dimensions 600 x 400 x 280 mm. Both closed and open-walled containers can be used depending on the drive of the parts loading unit.

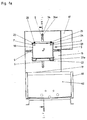

- FIGS. 1, 2, 3 and 4 A first exemplary embodiment shown in FIGS. 1, 2, 3 and 4 is explained in more detail below.

- the system for cleaning and degreasing workpieces according to the invention is, as illustrated with FIG. 1, housed in a closed chamber 10 which is placed on a base cabinet 60.

- the base cabinet 60 comprises a collecting container 62 with bath care devices for the cleaning liquid, which are not shown in detail.

- a control cabinet 61 accommodating the control is attached to the chamber 10.

- the cleaning liquid applied in the chamber 10 is essentially collected by the baffle plate 12 and passed through the outlet 19 into the collecting container 62.

- the workpieces or the like (not shown) to be cleaned are located in a container 50, which preferably has the size of a Euro standard container of 600 x 400 x 280 mm.

- the walls of the container 50 and its cover 51 inserted in a receptacle 24a are perforated so that cleaning fluid can penetrate into the interior of the container.

- the container 50 is part of a parts loading unit 20 which surrounds the container 50 in a cage-like manner and can be rotated about the central axis 0.

- the parts loading unit 20 is in turn surrounded by a spray cleaning unit 30, via whose nozzles 34a attached to nozzle tubes 34, cleaning liquid can be sprayed off in the direction of the container 50, as with the Rays S is indicated.

- This spray cleaning unit 30 can also be rotated about the central axis 0. By relative movement of the parts loading unit 20 and the spray cleaning unit 30, an optimal spray or spray cleaning can be realized.

- flood pipes 25 are arranged integrated with the guide rails 24 of the parts loading unit 20 above the opening of the container 50 above, through whose downward outlets 25 a cleaning liquid can be applied, as indicated by the arrows F. Closed-walled containers 50 or those with fine perforations are expediently used in the flood cleaning.

- both the parts loading unit 20 and the spray cleaning unit 30 can be set in rotation and both units have to be continuously supplied with cleaning liquid, special measures for the drive and the cleaning liquid supply are necessary, as is illustrated by the other figures.

- the container 50 with its cover 51 outside the chamber 10 is shown in FIG.

- the container 50 After filling with the workpieces to be cleaned, which can also be in the form of bulk material, it is to be moved into the parts loading unit 20 on the rails designed as roller conveyor 23 with rollers 23a in the direction of arrows a. If larger and / or shock-sensitive workpieces are to be cleaned, These can be fastened on the workpiece carrier base 52 with the aid of fastening means (not shown) and introduced into the parts loading unit 20 instead of the container 50.

- the lower rails designed as roller conveyor 23 and the upper rails 24, as can be seen in the view in FIG. 1, are arranged in the corner regions of the container 50 and are designed in such a way that the container is complete even when the parts loading unit 20 rotates through an angle of 360 ° is secured.

- the perforated container 50 can be closed at the top by an appropriately likewise perforated cover 51 which can be inserted into the cover receptacle 24a of the guide rails 24 and secured therein.

- the roller conveyors 23 and the guide rails 24 are connected on the drive side to a disk-shaped holder 21 and on the opposite side to a ring 22, through which the container 50 or the workpiece carrier base 52 is inserted. Since the parts loading unit 20 is thus cage-like, it is possible to apply cleaning fluid to the workpieces to be cleaned in almost any position, which is injected via the nozzle pipes 34 with their nozzles 34a.

- the cleaning liquid is supplied via the central connecting pipe 40, which, as will be explained with reference to the other figures, also serves as the drive shaft for the parts loading unit 20.

- the connecting pipe 40 At its end located inside the chamber 10, the connecting pipe 40 is connected in a rotationally fixed manner to the holder 21 by means of a connecting flange 27.

- Radially extending channels 26 are incorporated into the holder 21, which are connected at one end to outlet openings 47 of the connecting pipe 40 and at the other end to the flood pipes 25, which are arranged within the guide rails 24 and whose flood pipe outlets 25a are located above a container 50 to be inserted into the parts loading unit 20. This allows the container 50 to be flooded with cleaning fluid, provided that the connecting pipe 40 is closed at its end in the chamber with the shorter screw plug 42.

- the spray cleaning unit 30 is supplied with its nozzle pipes 34, the nozzles 34a of which are directed radially inwards, via the same connecting pipe 40.

- the connecting pipe has a number of outlet openings 41 distributed over the circumference of the pipe and via which the distributor pipes 32 of the spray cleaning unit 30 can be supplied with cleaning liquid.

- These distributor pipes in turn open into a distributor ring 33, in which the above-mentioned nozzle pipes 34 are inserted at an angle of 90 °.

- the distributor pipes 32 are inserted into bores 37 of a hub 31 rotatably mounted on the connecting pipe 40, the bores 41 of the connecting pipe 40 and the bores 37 of the hub 31 , in which the distribution pipes 32 are inserted, open into a common, internal annular groove 36.

- This annular groove 36 ensures a uniform supply of cleaning fluid even when the spray cleaning unit 30 is rotating.

- the device according to the invention is to be used for immersion cleaning, it is sufficient to place one in the parts loading unit To flood 20 inserted and in this case closed-walled containers via the flood pipes 25, while in this case the spray cleaning unit 30 does not have to be charged with cleaning liquid.

- the supply ducts and pipes for the flooding are dimensioned in such a way that they offer a lower flow resistance.

- the cross sections of the channels 26 and the flood pipes 25 and the diameters of the outlet openings 47 and the flood pipe outlets 25a are dimensioned much larger than the cross sections of the distributor pipes 32, the nozzle pipes 34 and the nozzles 34a and the bores 37. According to the principle of the smallest According to Le Chatelier, the hydraulic system pressure that occurs in this distribution system is reduced in the flood cleaning system, so that practically no cleaning liquid is released from the nozzles 34a of the spray cleaning unit.

- the direction of flow of the cleaning liquid is indicated in FIG. 4 by arrows b.

- the central supply of the cleaning liquid via the connecting tube 40 which also serves as the drive shaft, requires an exact and stable rotary mounting of the parts loading unit 20 and the spray cleaning unit 30 in view of the not inconsiderable torques.

- the hub 31 which is connected in a rotationally fixed manner to the spray cleaning unit 30, is slidably mounted in a slide bearing ring 14, which is attached to the chamber wall 13.

- support rollers 11 are provided within the cleaning chamber 10, on which the distributor ring 3 rests with its circumferential surface in a rolling manner.

- the connecting tube 40 which acts as the drive shaft for the parts loading unit 20, is mounted within the hub 31 with deep-groove ball bearings 38 arranged at an axial distance from one another. Further storage is provided on the distributor ring 33 of the spray cleaning unit 30, roller bearings 35, the rollers 35a of which bear against the circumferential surface of the holder 21 and are mounted on an axis 35b which are carried by carriers 35c fastened to the distributor ring 33. As the top view in FIG. 1 shows, three such roller bearings 35 are attached to the distributor ring 33 equidistantly from one another. In all roller bearings 35, the axis 35b is mounted eccentrically between the supports 35c, so that any radial play in the bearing during assembly or maintenance can be compensated for by rotating the axis.

- the rotary drive of the parts loading unit 20 is served by the electric motor 17 (see FIG. 2) attached to the chamber wall 13, the motor pinion 17a of which is via a transmission gearwheel 18 is in gear connection with the drive pinion 49, which is fixed on the connecting tube 40 with the aid of a hub shaft tensioning set 45, 46.

- the spray cleaning unit 30 is driven by the second electric motor 15 fastened to the upper part of the chamber wall 13, the motor pinion 15a of which is in transmission connection with the drive pinion 39, which is firmly connected to the hub 31, via the transmission gearwheel 16.

- the drive motors 15 and 17 as well as pumps (not shown in detail) and any devices for checking and maintenance of the cleaning liquid are controlled by control and regulation devices housed in the control cabinet 61 or monitored with suitable measuring devices.

- the supply of cleaning liquid, the z. B. is pumped out of the container 62 by means of circulating pumps, takes place via a line, not shown, which is fluid-tight but rotatably connected to the inlet pipe 44 of the connecting pipe 40.

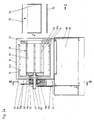

- FIGS. 1a, 2a, 3a, 4a A second exemplary embodiment shown in FIGS. 1a, 2a, 3a, 4a is explained in more detail below.

- the second embodiment corresponds to the first in terms of structure and mode of operation. For this reason, only the changes and the improvements achieved with them are described below.

- the parts that are the same as in the first exemplary embodiment have the same numbering.

- the baffle 12 is no longer present. It is through a whole spout 19 covering filter level not shown in the drawing replaced. The cleaning liquid applied in the chamber 10 is cleaned by this filter level and passes through this into the collecting container 62.

- the lid 51 can expediently be lowered into the container 50. This ensures that when the container 50 rotates, the loose workpieces within the component assembly unit 20 are largely fixed and are not damaged.

- the lid has a device, not shown in the drawing, which allows it to be secured within the container.

- the annular holder 21 is completely omitted.

- the spatial arrangement of the two flood pipes 25 with the guide rails 24 has remained the same.

- the supply of the cleaning liquid to the flood pipes 25 takes place via a radially extending feed pipe 121, which is attached above the outlet opening 47 of the connecting flange 127 and which branches at the other end in a T-shape and the two ends of the T-shaped branch with the flood pipes 25 connects.

- a further radially extending tube 121a is attached to the connecting flange 127, which also branches out in a T-shape and which serves as a holder for the roller conveyor 23.

- the connecting pipe 40 is closed at its end located in the chamber with two screw plugs 42 and 43, respectively.

- these two locking screws are replaced by a single selective locking screw 143.

- This selector lock screw 143 is milled in a semicircle in the middle. With the help of this selector screw 143, the outlet opening 47 can be either close or release so that the cleaning liquid reaches the radial feed line 121 and the flood pipes 25 via the connecting pipe 40.

- the distributor ring 33 is completely absent.

- the distributor pipes 32 are no longer connected to the distributor ring 33, but directly to the nozzle pipes 34 via a 90 ° elbow.

- This bearing hub 114 is designed as a roller bearing hub with the roller bearing 135 attached to the circumference and its associated roller axis 135a.

- the connecting tube which acts as the drive shaft for the parts loading unit 20, is mounted within the hub 131 with slide bearings 138 arranged at an axial distance from one another.

- the rotary drive of the parts loading unit 20 is provided by the electric motor 17 attached to the chamber wall 13 (cf. FIG. 2a), the motor pinion 17a of which is connected to the drive pinion 49 via a transmission element 118, which sits on the connecting pipe 40 and has a feather key connection.

- the second electric motor 15 attached to the upper part of the chamber wall 13 serves to drive the spray cleaning unit 30, which is in gear connection from the motor pinion 15a via the transmission element 116 to the drive pinion 39, which is fixedly connected to the hub 131.

- the power transmission from the two electric motors 15 and 17 to transmission elements 116 and 118 takes place via gear drive, chain drive or the like.

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

- Detergent Compositions (AREA)

Description

- Die Erfindung betrifft eine Anlage zur Reinigung und Entfettung von Werkstücken unterschiedlicher Art vorzugsweise mittels einer wässrigen Reinigungsflüssigkeit. Derartige Reinigungsanlagen bzw. -apparate sind sowohl für Fertigungsals auch Servicebetriebe zur Reinigung von Werkstücken von einfacher bis zu sehr komplexer Geometrie erforderlich. Hierbei können die Werkstücke als Einzelteile oder auch als Schüttgut vorliegen.

- Soweit stoß- und/oder lageempfindliche Einzelteile zu reinigen sind, erfolgt dies in der Regel mit Tauchreinigungsanlagen, bei welchen das Werkstück in einen mit einer Reinigungsflüssigkeit befüllten Behälter eingetaucht oder ein das Werkstück aufnehmender Behälter mit der Reinigungsflüssigkeit geflutet wird. Daneben sind verschiedene Spritz- oder Sprühreinigungssysteme bekannt.

- So ist aus DE 35 19 757 A1 beispielsweise eine Kammerreinigungsmaschine bekannt, bei welcher die zu reinigenden Kleinbauteile mittels eines Korbwagens in eine Reinigungskammer eingebracht werden, in welcher oberhalb des Korbwagens in z. B. auch bei Haushaltsmaschinen bekannter Weise ein umlaufendes Düsenrohr mit nach unten gerichteten Spritzdüsen angeordnet ist.

- Zur Reinigung komplizierter Werkstücke und insbesondere zur Reinigung von dicht gepacktem Schüttgut ist eine derartige Maschine nicht geeignet.

- Besser geeignet für diesen Anwendungszweck ist die aus US-PS 4 370 992 bekannte Reinigungsanlage, bei welcher in einer geschlossenen Kammer eine Trommel drehbar angeordnet ist, in welche das Schüttgut aufnehmende Behälter eingesetzt werden können. Oberhalb der umlaufenden Trommel sind Düsenrohre angeordnet, über deren auf die Trommel gerichtete Düsen die Reinigungsflüssigkeit zum Zwecke der Spritzreinigung abgestrahlt wird.

- Diese Reinigungsanlage gewährleistet insbesondere bei kompliziert aufgebauten Werkstücken noch keine optimale Reinigung, insbesondere wenn unter Meidung aggressiver Chemikalien eine wässrige Reinigungsflüssigkeit verwendet wird.

- Eine weitere Reinigungsanlage ist aus FR 2 597 767 A1 bekannt, bei welcher das Werkstück in einem Gehäuse drehbar gehaltert ist und die Reinigungsflüssigkeit über radiale Verteilerrohre aus achsparallelen Düsenrohren, an denen mehrere Düsen angebracht sind, zugeführt wird. Mit dieser Reinigungsanlage können komplizierte Werkstücke noch nicht optimal gereinigt werden. Außerdem ist die Beschickung wegen des an der Gehäusetür angebrachten Werkstückträgers wenig vorteilhaft.

- Die vorliegende Erfindung geht in ihrer Konstruktion von einer Reinigungsanlage der aus FR 2 597 767 A1 bekannten Art aus, deren mit der Erfindung gemeinsamen Merkmale im Oberbegriff des Anspruchs 1 angegeben sind.

- Um bei einer derartigen Anlage die eingangs erläuterten Nachteile zu vermeiden und die gestellte Aufgabe zu lösen, wird der im kennzeichnenden Teil des Anspruchs 1 im einzelnen angegebene Antrieb von Spritzreinigungseinheit und Teilebeschickungseinheit vorgeschlagen.

- Um mit derselben Anlage Einzelteile bzw. Schüttgut reinigen zu können, wird die Teilebeschickungseinheit gemäß Anspruch 2 vorgeschlagen, die vorteilhafterweise mit Flutrohren gemäß Anspruch 3 beflutbar ist. Eine derartige Anlage ist universell für verschiedene Reinigungsaufgaben wie z.B. Spritz-, Flut- und Tauchreinigung einsetzbar.

- Zur Reinigung eines lageempfindlichen Werkstückes kann ein Werkstückträgerboden in die in diesem Fall feststehende Teilebeschickungseinheit eingesetzt werden, während die Spritzreinigungseinheit unter Abgabe der Reinigungsflüssigkeit eine Rotationgsbewegung um die Teilebeschickungseinheit ausführt.

- Zur Flutreinigung besteht die Möglichkeit, einen in die Teilebeschickungseinheit eingesetzten gegebenenfalls perforierten Behälter über mehrere Flutrohre zu befluten. Bei Verwendung von Behältern mit geschlossener oder nur wenig perforierter Wandung ist auch eine längere Einwirkung des Reinigungsmittels entsprechend einer Tauchreinigung möglich.

- Sind lose, stoßunempfindliche Einzelteile auch in Form von Schüttgut zu reinigen, so können diese in einen Behälter mit perforierten Wandungen und Deckel eingebracht werden und dieser in die Teilebeschickungseinheit eingesetzt werden, die ihrerseits in Drehbewegung versetzt wird.

- Gemäß Anspruch 4 ist diese Teilebeschickungseinheit nach Art eines Käfigs ausgebildet, so daß die Strahlen der umlaufenden Spritzreinigungseinheit auf das zu reinigende Werkstück oder den Behälter unter unterschiedlichen Winkeln auftreffen.

- Konstruktionsdetails für den Aufbau der käfigartigen Teilebeschickungseinheit sind in den Ansprüchen 5 bis 7 angegeben. Anspruch 8 bezieht sich auf eine zweckmäßige Anordnung der Flutrohre.

- Maßnahmen und Merkmale zur zentralen Versorgung der Spritzreinigungseinheit und Teilebeschickungseinheit über das gemeinsame Anschlußrohr sind Gegenstand der Ansprüche 9 bis 11.

- Die konstruktive Gestaltung der Antriebe für die Teilebeschickungseinheit und die Spritzreinigungseinheit sowie deren Lagerung innerhalb der Kammer sind im einzelnen in den Ansprüchen 12 bis 18 angegeben. Weitere Konstruktionsdetails sind Gegenstand der Ansprüche 19 und 20.

- Mit der Erfindung wird eine sehr variable Reinigungsanlage vorgeschlagen, welche sowohl eine Spritzreinigung im permanent rotierenden System als auch eine Flutreinigung ermöglicht, wobei die zu reinigenden Werkstücke sowohl in Form von Einzelteilen als auch in Chargen vorliegen können. Damit sind alle Voraussetzungen geschaffen, auch auf wasserchemischer Behandlungsbasis bestmögliche Reinigungsergebnisse zu erzielen, so daß mit der erfindungsgemäßen Anlage ein konsequent umweltfreundliches Konzept realisiert werden kann. Trotz zunehmender Teilevielfalt lassen sich nahezu alle Reinigungs- und Entfettungsprobleme im industriellen und im handwerklichen Bereich lösen.

- Ein besonderer Vorteil ist, daß der zur Verfügung stehende Nutzraum der erfindungsgemäßen Anlage sowohl für Werkstückträger als auch für Euro-Normbehälter der Abmessung 600 x 400 x 280 mm ausgelegt werden kann. Hierbei können sowohl geschlossene als auch offenwandige Behälter je nach Antrieb der Teilebeschickungseinheit eingesetzt werden.

- Trotz der universellen Einsatzmöglichkeiten ist die erfindungsgemäße Anlage noch so kompakt, daß sie erforderlichenfalls als mobile Einheit aufgebaut sein kann. Je nach Steuerung der Antriebe und des Reinigungsflüssigkeitszuflusses kann die erfindungsgemäße Anlage wie folgt betrieben werden:

- 1. Permanent rotierende Spritzreinigungseinheit mit stationärem Teilebeschickungssystem.

- 2. Permanent rotierende Spritzreinigungseinheit mit gegenläufig rotierendem Teilebeschickungssystem.

- 3. Direktflutung des Behälters bei stationärem Teilebeschickungssystem.

- 4. Direktflutung des Behälters im Impulsverfahren mit anschließend rotierendem Teilebeschickungssystem.

- 5. Permanent rotierende Spritzreinigungseinheit mit überlagerter Direktflutung mit oder ohne rotierendem Teilebeschickungssystem.

- Der Gegenstand der Erfindung ist nachstehend anhand zweier bevorzugter Ausführungsbeispiele, die in der Zeichnung dargestellt sind, im einzelnen erläutert. In der Zeichnung zeigen:

- Figur 1

- schematische Frontansicht der Reinigungs- und Entfettungsanlage gemäß der Erfindung in Richtung des Pfeiles I in Figur 2 gesehen, jedoch ohne Frontverkleidung und Ring 22 und mit eingesetztem Behälter,

- Figur 1a

- schematische Frontansicht eines zweiten Ausführungsbeispieles der Reinigungs- und Entfettungsanlage in Richtung des Pfeiles I in Figur 2a gesehen, jedoch ohne Frontverkleidung und Ring 22 mit eingesetztem Behälter,

- Figur 2

- Schnitt längs der Linie II-II in Figur 1 mit entferntem Behälter bzw. Werkstückträgerboden,

- Figur 2a

- Schnitt längs der Linie II-II in Figur 1a mit entferntem Behälter bzw. Werkstückträgerboden und abgehobenem Deckel,

- Figur 3

- Schnitt längs der Linie III-III in Figur 2,

- Figur 3a

- Schnitt längs der Linie III-III in Figur 2a,

- Figur 4

- vergrößerter Schnitt längs der Linie IV-IV in Figur 3 und

- Figur 4a

- vergrößerter Schnitt längs der Linie IV-IV in Figur 3a.

- Im folgenden wird ein erstes in den Figuren 1, 2, 3 und 4 dargestelltes Ausführungsbeispiel näher erläutert. Die Anlage zur Reinigung und Entfettung von Werkstücken gemäß der Erfindung ist, wie mit Figur 1 veranschaulicht, in einer geschlossenen Kammer 10 untergebracht, die auf einen Unterschrank 60 aufgesetzt ist. Der Unterschrank 60 umfaßt einen Sammelbehälter 62 mit im einzelnen nicht dargestellten badpflegenden Einrichtungen für die Reinigungsflüssigkeit. An der Kammer 10 ist ein die Steuerung aufnehmender Schaltschrank 61 angebracht. Die in der Kammer 10 ausgebrachte Reinigungsflüssigkeit wird im wesentlichen von dem Leitblech 12 aufgefangen und über den Auslauf 19 in den Sammelbehälter 62 geleitet.

- Bei der in Figur 1 dargestellten Anlage befinden sich die nicht dargestellten zu reinigenden Werkstücke oder dergleichen in einem Behälter 50, der vorzugsweise die Größe eines Euro-Normbehälters von 600 x 400 x 280 mm besitzt. Die Wände des Behälters 50 und sein in einer Aufnahme 24a (vgl. Fig. 2 und 3) eingeschobener Deckel 51 sind gelocht, so daß Reinigungsflüssigkeit in das Behälterinnere eindringen kann.

- Der Behälter 50 ist Teil einer Teilebeschickungseinheit 20, die den Behälter 50 käfigartig umgibt und um die Mittelachse 0 in Drehbewegung versetzt werden kann.

- Die Teilebeschickungseinheit 20 ist ihrerseits von einer Spritzreinigungseinheit 30 umgeben, über deren an Düsenrohren 34 angebrachte Düsen 34a Reinigungsflüssigkeit in Richtung auf den Behälter 50 abgesprüht werden kann, wie mit den Strahlen S angedeutet ist. Auch diese Spritzreinigungseinheit 30 kann um die Mittelachse 0 in Drehbewegung versetzt werden. Durch Relativbewegung der Teilebeschickungseinheit 20 und der Spritzreinigungseinheit 30 läßt sich eine optimale Sprüh- bzw. Spritzreinigung realisieren.

- Darüber hinaus ist es möglich, das Innere des in diesem Fall stationären Behälters 50 mit Reinigungsflüssigkeit zu fluten. Zu diesem Zweck sind integriert mit den Führungsschienen 24 der Teilebeschickungseinheit 20 oberhalb der oben gelegenen Öffnung des Behälters 50 Flutrohre 25 angeordnet, über deren nach unten gerichtete Auslässe 25a Reinigungsflüssigkeit ausgebracht werden kann, wie mit den Pfeilen F angedeutet ist. Zweckmäßigerweise werden bei der Flutreinigung geschlossenwandige Behälter 50 oder solche mit feiner Lochung verwendet.

- Da sowohl die Teilebeschickungseinheit 20 als auch die Spritzreinigungseinheit 30 in Drehbewegung versetzt werden können und beide Einheiten hierbei kontinuierlich mit Reinigungsflüssigkeit versorgt werden müssen, sind besondere Maßnahmen für Antrieb und Reinigungsflüssigkeitszufuhr notwendig, wie dies anhand der weiteren Figuren verdeutlicht ist.

- Der Übersichtlichkeit halber ist in Figur 2 der Behälter 50 mit seinem Deckel 51 außerhalb der Kammer 10 dargestellt. Bestimmungsgemäß ist dieser Behälter nach Befüllung mit den zu reinigenden Werkstücken, die auch in Form von Schüttgut vorliegen können, auf den als Rollenbahn 23 mit Rollen 23a ausgebildeten Schienen in Richtung der Pfeile a in die Teilebeschickungseinheit 20 einzufahren. Soweit größere und/oder stoßempfindliche Werkstücke zu reinigen sind, können diese auf dem Werkstückträgerboden 52 mit Hilfe nicht dargestellter Befestigungsmittel befestigt werden und mit diesem in die Teilebeschickungseinheit 20 anstelle des Behälters 50 eingebracht werden.

- Die als Rollenbahn 23 ausgebildeten unteren Schienen und die oberen Schienen 24 sind, wie die Ansicht in Figur 1 erkennen läßt, in den Eckbereichen des Behälters 50 angeordnet und derart ausgebildet, daß der Behälter auch bei Drehung der Teilebeschickungseinheit 20 über einen Winkel von 360° vollständig gesichert ist. Der gelochte Behälter 50 ist nach oben durch einen zweckmäßigerweise gleichfalls gelochten Deckel 51 verschließbar, der in die Deckelaufnahme 24a der Führungsschienen 24 eingeschoben und in dieser gesichert werden kann.

- Wie Figur 2 veranschaulicht, sind die Rollenbahnen 23 und die Führungsschienen 24 auf der Antriebsseite mit einer scheibenförmigen Halterung 21 und auf der gegenüberliegenden Seite mit einem Ring 22 verbunden, durch welchen hindurch der Behälter 50 bzw. der Werkstückträgerboden 52 eingeschoben wird. Da die Teilebeschickungseinheit 20 somit käfigartig ausgebildet ist, ist es möglich, die zu reinigenden Werkstücke nahezu in jeder Position mit Reinigungsflüssigkeit zu beaufschlagen, welche über die Düsenrohre 34 mit ihren Düsen 34a eingespritzt wird. Die Zufuhr der Reinigungsflüssigkeit erfolgt über das zentrale Anschlußrohr 40, das, wie anhand der weiteren Figuren noch erläutert ist, gleichzeitig als Antriebswelle für die Teilebeschickungseinheit 20 dient. An seinem innerhalb der Kammer 10 gelegenen Ende ist das Anschlußrohr 40 mittels eines Verbindungsflansches 27 drehfest mit der Halterung 21 verbunden. In die Halterung 21 sind radial verlaufende Kanäle 26 eingearbeitet, die einerends mit Austrittsöffnungen 47 des Anschlußrohres 40 und anderenends mit den Flutrohren 25 verbunden sind, welche innerhalb der Führungsschienen 24 angeordnet sind und deren Flutrohrauslässe 25a oberhalb eines in die Teilebeschickungseinheit 20 einzusetzenden Behälters 50 gelegen sind. Damit läßt sich der Behälter 50 mit Reinigungsflüssigkeit befluten, soweit das Anschlußrohr 40 an seinem in der Kammer gelegenen Ende mit der kürzeren Verschlußschraube 42 verschlossen ist.

- Die Versorgung der Spritzreinigungseinheit 30 mit ihren Düsenrohren 34, deren Düsen 34a radial nach innen gerichtet sind, erfolgt über das gleiche Anschlußrohr 40. Zu diesem Zweck weist das Anschlußrohr eine Anzahl von über den Umfang des Rohres verteilter, paarweise angeordneter Austrittsöffnungen 41 auf, über welche die Verteilerrohre 32 der Spritzreinigungseinheit 30 mit Reinigungsflüssigkeit versorgt werden können. Diese Verteilerrohre wiederum münden in einen Verteilerring 33, in welchem unter einem Winkel von 90° die oben erwähnten Düsenrohre 34 eingesetzt sind. Um eine Verdrehbarkeit der Spritzreinigungseinheit 30 gegenüber der Teilebeschickungseinheit 20 bei gleichzeitiger Beschickung mit Reinigungsflüssigkeit zu gewährleisten, sind die Verteilerrohre 32 in Bohrungen 37 einer auf dem Anschlußrohr 40 verdrehbar gelagerten Nabe 31 eingesetzt, wobei die Bohrungen 41 des Anschlußrohres 40 und die Bohrungen 37 der Nabe 31, in welche die Verteilerrohre 32 eingesetzt sind, in eine gemeinsame, innen gelegene Ringnut 36 münden. Diese Ringnut 36 sorgt für eine gleichmäßige Zufuhr von Reinigungsflüssigkeit auch bei Umlauf der Spritzreinigungseinheit 30.

- Soweit die erfindungsgemäße Vorrichtung zur Tauchreinigung verwendet werden soll, genügt es, einen in die Teilebeschickungseinheit 20 eingesetzten und in diesem Fall geschlossenwandigen Behälter über die Flutrohre 25 zu befluten, während die Spritzreinigungseinheit 30 in diesem Fall nicht mit Reinigungsflüssigkeit beschickt werden muß. Um dies ohne Verwendung von Steuerventilen realisieren zu können, sind die Zuleitungskanäle und -rohre für die Beflutung verglichen mit denjenigen für die Spritzreinigung so dimensioniert, daß sie einen geringeren Strömungswiderstand bieten. Zu diesem Zweck sind die Querschnitte der Kanäle 26 und der Flutrohre 25 sowie die Durchmesser der Austrittsöffnungen 47 und der Flutrohrauslässe 25a wesentlich größer bemessen als die Querschnitte der Verteilerrohre 32, der Düsenrohre 34 und der Düsen 34a sowie der Bohrungen 37. Nach dem Prinzip des kleinsten Zwanges nach Le Chatelier baut sich der in diesem Verteilungssystem sich einstellende hydraulische Systemdruck im Flutreinigungssystem ab, so daß aus den Düsen 34a der Spritzreinigungseinheit praktisch keine Reinigungsflüssigkeit abgegeben wird.

- Soll dagegen eine Spritzreinigung erfolgen, sind lediglich die Zugänge zu den Kanälen 26 zu verschließen. Diesem Zweck dient die längere Verschlußschraube 43, die anstelle der Verschlußschraube 42 in das Anschlußrohr 40 eingesetzt wird. In diesem Fall wird die Reinigungsflüssigkeit zwangsweise über das Anschlußrohr 40, die Austrittsöffnungen 41, die Ringnut 36, die Verteilerrohre 32, den Verteilerring 33 und die Düsenrohre 34 zu den Spritzdüsen 34a geführt, über welche das Reinigungsgut aus allen Richtungen mit Reinigungsflüssigkeit beaufschlagt werden kann.

- Die Flußrichtung der Reinigungsflüssigkeit ist in Figur 4 mit Pfeilen b angedeutet.

- Die zentrale Zuführung der Reinigungsflüssigkeit über das gleichzeitig als Antriebswelle dienende Anschlußrohr 40 erfordert in Anbetracht der nicht unerheblichen Drehmomente eine exakte und stabile Drehlagerung der Teilebeschickungseinheit 20 und der Spritzreinigungseinheit 30.

- Wie vor allem aus der vergrößerten Darstellung in Figur 4 erkennbar ist, ist die mit der Spritzreinigungseinheit 30 drehfest verbundene Nabe 31 in einem vom Gleitlagerring 14, der an der Kammerwand 13 angebracht ist, gleitend gelagert. Zur weiteren Abstützung der Spritzreinigungseinheit 30 sind innerhalb der Reinigungskammer 10 Auflagerollen 11 (vgl. Fig. 1 und 3) vorgesehen, auf welchen der Verteilerring 3 mit seiner Umfangsfläche rollend aufliegt.

- Das als Antriebswelle für die Teilebeschickungseinheit 20 wirksame Anschlußrohr 40 ist innerhalb der Nabe 31 mit in axialem Abstand voneinander angeordneten Rillenkugellagern 38 gelagert. Der weiteren Lagerung dienen am Verteilerring 33 der Spritzreinigungseinheit 30 angebrachte Rollenlager 35, deren Rollen 35a an der Umfangsfläche der Halterung 21 anliegen und auf einer Achse 35b gelagert sind, welche von am Verteilerring 33 befestigten Trägern 35c getragen werden. Wie die Aufsicht in Figur 1 zeigt, sind drei derartige Rollenlager 35 äquidistant zueinander am Verteilerring 33 befestigt. Bei allen Rollenlagern 35 ist die Achse 35b jeweils exzentrisch zwischen den Trägern 35c gelagert, so daß durch Verdrehung der Achse etwaiges Radialspiel der Lagerung bei Montage bzw. Wartung ausgeglichen werden kann.

- Dem Drehantrieb der Teilebeschickungseinheit 20 dient der an der Kammerwand 13 angebrachte Elektromotor 17 (vgl. Figur 2), dessen Motorritzel 17a über ein Übertragungszahnrad 18 mit dem Antriebsritzel 49, das mit Hilfe eines Nabenwellenspannsatzes 45, 46 auf dem Anschlußrohr 40 festgelegt ist, in Getriebeverbindung steht.

- Dem Antrieb der Spritzreinigungseinheit 30 dient der zweite am oberen Teil der Kammerwand 13 befestigte Elektromotor 15, dessen Motorritzel 15a über das Übertragungszahnrad 16 mit dem Antriebsritzel 39, das mit der Nabe 31 fest verbunden ist, in Getriebeverbindung steht.

- Die Antriebsmotoren 15 und 17 sowie im einzelnen nicht dargestellte Pumpen, sowie gegebenenfalls Einrichtungen zur Kontrolle und Wartung der Reinigungsflüssigkeit werden von im Schaltschrank 61 untergebrachten Steuer- und Regelungseinrichtungen gesteuert bzw. mit geeigneten Meßeinrichtungen überwacht.

- Die Zufuhr von Reinigungsflüssigkeit, die z. B. mittels Umwälzpumpen aus dem Behälter 62 abgepumt wird, erfolgt über eine nicht dargestellte Leitung, die flüssigkeitsdicht aber verdrehbar mit dem Zuflußstutzen 44 des Anschlußrohres 40 verbunden ist.

- Im folgenden wird ein zweites in den Figuren 1a, 2a, 3a, 4a dargestelltes Ausführungsbeispiel näher erläutert. Hinsichtlich Aufbau und Funktionsweise entspricht das zweite Ausführungsbeispiel dem ersten. Aus diesem Grund sind nur die Änderungen und die damit erzielten Verbesserungen nachfolgend beschrieben. Die mit dem ersten Ausführungsbeispiel gleichen Teile tragen die gleiche Bezifferung.

- Beim zweiten Ausführungsbeispiel ist das Leitblech 12 nicht mehr vorhanden. Es ist durch eine den ganzen Auslauf 19 abdeckende in der Zeichnung nicht dargestellte Filterebene ersetzt. Die in der Kammer 10 ausgebrachte Reinigungsflüssigkeit wird durch diese Filterebene gereinigt und gelangt durch diese in den Sammelbehälter 62.

- Zweckmäßigerweise ist der Deckel 51 in den Behälter 50 versenkbar. Damit wird erreicht, daß bei der Drehbewegung des Behälters 50 die losen Werkstücke innerhalb der Teilebestückungseinheit 20 weitgehend festgelegt sind und nicht beschädigt werden. Der Deckel weist eine in der Zeichnung nicht dargestellte Vorrichtung auf, die es erlaubt, ihn innerhalb des Behälters zu sichern.

- Beim zweiten Ausführungsbeispiel ist die ringförmige Halterung 21 ganz weggelassen. Die räumliche Anordnung der beiden Flutrohre 25 mit den Führungsschienen 24 ist gleich geblieben. Die Zuleitung der Reinigungsflüssigkeit zu den Flutrohren 25 erfolgt über eine radial verlaufende Zuleitung 121, die über der Austrittsöffnung 47 des Verbindungsflansches 127 angebracht ist und die sich an ihrem anderen Ende T-förmig verzweigt und die beiden Enden der T-förmigen Verzweigung mit den Flutrohren 25 verbindet. Auf der der radialen Zuleitung 121 gegenüberliegenden Seite ist an dem Verbindungsflansch 127 ein weiteres radial verlaufendes Rohr 121a angebracht, das sich ebenfalls T-förmig verzweigt und das als Halterung für die Rollenbahn 23 dient. Das Anschlußrohr 40 ist beim ersten Ausführungsbeispiel an seinem in der Kammer gelegenen Ende mit zwei Verschlußschrauben 42 bzw. 43 verschlossen. Beim zweiten Ausführungsbeispiel sind diese beiden Verschlußschrauben durch eine einzige Wahlverschlußschraube 143 ersetzt. Diese Wahlverschlußschraube 143 ist in ihrer Mitte halbkreisförmig abgefräst. Mit Hilfe dieser Wahlverschlußschraube 143 läßt sich die Austrittsöffnung 47 entweder verschließen oder freigeben, so daß die Reinigungsflüssigkeit über das am Anschlußrohr 40 in die radiale Zuleitung 121 und in die Flutrohre 25 gelangt.

- Bei diesem zweiten Ausführungsbeispiel fehlt der Verteilerring 33 ganz. Die Verteilerrohre 32 sind nicht mehr mit dem Verteilerring 33 sondern über je ein 90° Winkelstück direkt mit den Düsenrohren 34 verbunden.

- Die Lagerung der Teilebeschickungseinheit 20 und der Spritzreinigungseinheit 30 ist im zweiten Ausführungsbeispiel vorteilhafterweise in den Gehäuseaußenbereich verlegt. Somit kommen die Lager mit der Reinigungsflüssigkeit nicht in Berührung. Wie vor allem aus der vergrößerten Darstellung in Figur 4a erkennbar ist, ist die mit der Spritzreinigungseinheit 30 drehfest verbundene Nabe 131 in einer Lagernabe 114, die an der Kammerwand 13 angebracht ist, gelagert. Diese Lagernabe 114 ist mit dem am Umfang angebrachten Rollenlager 135 und seiner dazugehörigen Rollenachse 135a als Rollenlagernabe ausgebildet. Das als Antriebswelle für die Teilebeschickungseinheit 20 wirksame Anschlußrohr ist innerhalb der Nabe 131 mit in axialem Abstand voneinander angeordneten Gleitlagern 138 gelagert.

- Dem Drehantrieb der Teilebeschickungseinheit 20 dient der an der Kammerwand 13 angebrachte Elektromotor 17 (vgl. Figur 2a), dessen Motorritzel 17a über ein Übertragungselement 118 mit dem Antriebsritzel 49, das auf dem Anschlußrohr 40 sitzt und eine Paßfederverbindung aufweist, in Getriebeverbindung steht.

- Dem Antrieb der Spritzreinigungseinheit 30 dient der zweite am oberen Teil der Kammerwand 13 befestigte Elektromotor 15, der vom Motorritzel 15a über das Übertragungselement 116 mit dem Antriebsritzel 39, das mit der Nabe 131 fest verbunden ist, in Getriebeverbindung steht.

- Die Kraftübertragung von den beiden Elektromotoren 15 bzw. 17 auf Übertragungselemente 116 bzw. 118 erfolgt über Zahnradantrieb, Kettenantrieb oder dgl.

-

- 10

- Reinigungskammer

- 11

- Auflagerolle

- 12

- Leitblech

- 13

- Kammerwand

- 14

- Gleitlagerring

- 114

- Lagernabe

- 15

- Antriebsmotor

- 15a

- Motorritzel

- 16

- Übertragungszahnrad

- 116

- Übertragungselement

- 17

- Antriebsmotor

- 17a

- Motorritzel

- 18

- Übertragungszahnrad

- 118

- Übertragungselement

- 19

- Auslauf

- 20

- Teilebeschickungseinheit

- 21

- Halterung

- 121

- radiale Zuleitung

- 121a

- Rohr

- 221

- Halterung

- 22

- Ring

- 23

- Rollenbahn

- 23a

- Rollen

- 24

- Führungsschiene

- 24a

- Deckelaufnahme

- 25

- Flutrohr

- 25a

- Flutrohrauslass

- 26

- Kanal

- 27

- Verbindungsflansch

- 127

- Verbindungsflansch

- 30

- Spritzreinigungseinheit

- 31

- Nabe

- 131

- Nabe

- 32

- Verteilerrohre

- 33

- Verteilerring

- 34

- Düsenrohr

- 34a

- Düse

- 35

- Rollenlager

- 35a

- Rollen

- 135

- Rollenlager

- 135a

- Rollenachse

- 35b

- Rollenachse

- 35c

- Träger

- 36

- Ringnut

- 37

- Bohrung

- 38

- Rillenkugellager

- 138

- Lager

- 39

- Antriebsritzel

- 40

- Anschlußrohr

- 41

- Austrittsöffnung

- 42, 43

- verschlußschrauben

- 142

- Wahlverschlußschraube

- 44

- Zuflußstutzen

- 45, 46

- Nabenwellenspannsatz

- 47

- Austrittsöffnung

- 49

- Antriebsritzel

- 50

- Behälter

- 51

- Deckel

- 52

- Werkstückträgerboden

- 60

- Unterschrank

- 61

- Schaltschrank

- 62

- Behälter

- 0

- Mittelachse

- S, F

- Symbole für Reinigungsflüssigkeitsstrahlen

- a

- Einschubrichtung für Behälter 50 und Deckel 51

- b

- Flußrichtung der Reinigungsflüssigkeit

Claims (20)

- Anlage zur Reinigung und Entfettung von Werkstücken vorzugsweise mit einer wässrigen Reinigungsflüssigkeit, bestehend aus einer geschlossenen Kammer (10), einem in der Kammer drehbar angeordneten Werkstückträger (20), einer um die Drehachse des Werkstückträgers verdrehbaren Spritzreinigungseinheit (30), die mehrere achsparallele Düsenrohre (34) mit auf das Werkstück gerichteten, der Spritzreinigung dienenden Spritzdüsen (34a) aufweist, wobei die Reinigungsflüssigkeit über radiale Verteilerrohre, die mit einem koaxialen Anschlußrohr (40) verbunden sind, zuführbar ist, dadurch gekennzeichnet, daß das koaxiale Anschlußrohr (40) als Achse für die Spritzreinigungseinheit (30) und als Antriebswelle für den Werkstückträger dient und daß der Werkstückträger und die Spritzreinigungseinheit (30) jeweils gleich bzw. gegensinnig motorisch antreibbar sind.

- Anlage nach Anspruch 1, dadurch gekennzeichnet, daß der Werkstückträger als Teilebeschickungseinheit (20) ausgebildet ist, in welche ein gegebenenfalls ganz oder teilweise perforierter Behälter (50) zur Aufnahme von losen Einzelteilen bzw. Schüttgut einsetzbar ist.

- Anlage nach Anspruch 2, dadurch gekennzeichnet, daß die Teilebeschickungseinheit (20) oberhalb des Behälters (50) Flutrohre aufweist, die über etwa radial verlaufende Zuführungen (26, 121) mit dem Anschlußrohr (40) verbunden sind.

- Anlage nach Anspruch 2 oder 3, dadurch gekennzeichnet, daß die Teilebeschickungseinheit (20) nach Art eines Käfigs achsparallel verlaufende Schienen (24, 23) aufweist, die ober- und unterhalb bzw. seitlich des zwischen diesen einschiebbaren Behälters (50) angeordnet sind.

- Anlage nach Anspruch 4, dadurch gekennzeichnet, daß die Schienen (24, 23) jeweils auf der Antriebsseite der Teilebeschickungseinheit (20) an einer Halterung (21, 212) und auf der Beschickungsseite an einem Ring (22) befestigt sind.

- Anlage nach Anspruch 4 oder 5, dadurch gekennzeichnet, daß die den Behälter (50) von unten abstützenden Schienen als Rollenbahnen (23) ausgebildet sind.

- Anlage nach Anspruch 4, 5 oder 6, gekennzeichnet, durch Vorrichtungen zur Behälterdeckelfixierung.

- Anlage nach einem der Ansprüche 4 bis 7, dadurch gekennzeichnet, daß die Flutrohre (25) in die Schienen (24) integriert sind.

- Anlage nach einem oder mehreren der Ansprüche 2 bis 8, dadurch gekennzeichnet, daß das Anschlußrohr (40) einen axial offenen Zuflußstutzen (44) und radiale Austrittsöffnungen (41, 47) aufweist, welche in axialer Richtung hintereinander angeordnet sind und in die Verteilerrohre (32) der Spritzreinigungseinheit (30) sowie die Zuführungen (26, 121) der Teilebeschickungseinheit (20) münden.

- Anlage nach Anspruch 9, dadurch gekennzeichnet, daß der wirksame Querschnitt der Flutrohre (25) mit ihren Auslässen (25a), der Kanäle (26) und der diesen zugeordneten Anschlußrohraustrittsöffnungen (47) größer ist als derjenige der Düsenrohre (34) mit ihren Düsen (34a), der Verteilerrohre (32) und der diesen zugeordneten Anschlußrohraustrittsöffnungen (41).

- Anlage nach Anspruch 10, dadurch gekennzeichnet, daß die die Flutrohre (25) versorgenden Anschlußrohraustrittsöffnungen (47) vorzugsweise mittels einer in das Anschlußrohr (40) einsetzbaren Verschlußschraube (43, 142) verschließbar sind.

- Anlage nach einem oder mehreren der Ansprüche 2 bis 11, dadurch gekennzeichnet, daß das Anschlußrohr (40), das mit seinem innerhalb der Kammer (10) gelegenen Ende drehfest mit der Teilebeschickungseinheit (20) verbunden ist, außerhalb der Kammer (10) ein mit einem Antriebsmotor (17) in Getriebeverbindung stehendes Antriebsritzel (49) und einen mit einem Zuleitungsrohr drehbar, aber flüssigkeitsdicht verbindbaren Zuflußstutzen (44) aufweist.

- Anlage nach Anspruch 12, dadurch gekennzeichnet, daß koaxial auf das Anschlußrohr (40) eine Nabe (31, 131) drehbar angeordnet ist, welche innerhalb der Kammer (10) den Austrittsöffnungen (41) des Anschlußrohres (40) gegenüberliegende Bohrungen (37) aufweist, in welche die Verteilerrohre (32) der Spritzreinigungseinheit (30) eingesetzt sind, und daß außerhalb der Kammer (10) auf der Nabe (31) ein Antriebsritzel (39) sitzt, das mit einem Antriebsmotor (15) in getrieblicher Verbindung steht.

- Anlage nach Anspruch 13, dadurch gekennzeichnet, daß die Nabe (31) auf der dem Anschlußrohr (40) zugewandten Mantelfläche eine Ringnut (36) aufweist, in welche die Austrittsöffnungen (41) des Anschlußrohres (40) sowie die Verteilerrohre (32) der Spritzreinigungseinheit (30) münden.

- Anlage nach Anspruch 13 oder 14, dadurch gekennzeichnet, daß zwischen Nabe (31, 131) und Anschlußrohr (40) wenigstens ein Lager, vorzugsweise zwei Lager (38, 138) im Abstand voneinander angeordnet sind und daß die Nabe (31) in einem an der Kammerwand (13) vorgesehenen Lager (14, 114)) gelagert ist.

- Anlage nach Anspruch 15, dadurch gekennzeichnet, daß sich die Halterung (21) der Teilebeschickungseinheit (20) mit ihrer Umfangsfläche auf über den Umfang verteilte Rollenlager (35) rollend abstützt, welche am Verteilerring (33) angebracht sind.

- Anlage nach Anspruch 16, gekennzeichnet durch drei etwa äquidistant angeordnete Rollenlager (35), welche in bezug auf die Drehachse radial verstellbar sind.

- Anlage nach einem oder mehreren der Ansprüche 1 bis 17, dadurch gekennzeichnet, daß die Verteilerrohre (32) der Spritzreinigungseinheit (30) mit den Düsenrohren (34) über einen Verteilerring (33) verbunden sind, der sich innerhalb der Kammer (10) mit seiner Umfangsfläche an Auflagerollen (11) abstützt.

- Anlage nach einem oder mehreren der Ansprüche 1 bis 18, dadurch gekennzeichnet, daß über einem Sammelbehälter (62) für die Reinigungsflüssigkeit eine Filterebene angebracht ist.

- Anlage nach einem oder mehreren der Ansprüche 2 bis 19, dadurch gekennzeichnet, daß ein Deckel (51) im Behälter (50) versenkbar und fixierbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4111099 | 1991-04-05 | ||

| DE4111099A DE4111099C1 (de) | 1991-04-05 | 1991-04-05 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0507294A1 EP0507294A1 (de) | 1992-10-07 |

| EP0507294B1 true EP0507294B1 (de) | 1994-08-17 |

Family

ID=6428909

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP92105674A Expired - Lifetime EP0507294B1 (de) | 1991-04-05 | 1992-04-02 | Anlage zur Reinigung und Entfettung von Werkstücken |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0507294B1 (de) |

| AT (1) | ATE110012T1 (de) |

| DE (2) | DE4111099C1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1640077A2 (de) | 2004-09-27 | 2006-03-29 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung und Verfahren zur reinigenden und/oder trocknenden Behandlung von Werkstücken |

| EP2130614A1 (de) | 2008-06-05 | 2009-12-09 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung für Werkteile |

| EP2156905A1 (de) | 2008-08-22 | 2010-02-24 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung für Werkstücke |

| DE102014107063A1 (de) | 2014-05-19 | 2015-11-19 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Behandlungsvorrichtung für Werkteile mit einer elektrischen Behandlungseinheit |

| EP3718652A1 (de) | 2019-04-04 | 2020-10-07 | MAFAC ERNST SCHWARZ GmbH & Co. KG | Reinigungsverfahren und reinigungsvorrichtung |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4342555A1 (de) * | 1993-12-14 | 1995-06-22 | Guenther Zippel Maschf | Einrichtung zum Reinigen von industriellen Teilen |

| DE9416129U1 (de) * | 1994-10-06 | 1994-12-22 | Schedel Gmbh Eduard | Reinigungsvorrichtung für Werkzeuge, Werkstücke und ähnliche Kleinteile |

| DE19714603C1 (de) * | 1997-04-09 | 1998-10-29 | Schwarz Ernst Mafac Gmbh | Verfahren und Vorrichtung zur Reinigung von Werkstücken |

| DE10212604B3 (de) * | 2002-03-21 | 2004-01-22 | Mafac Ernst Schwarz Gmbh & Co. Kg | Vorrichtung zur Aufnahme eines Werkstückträgers und zur Zuführung eines ersten und zweiten Mediums und Reinigungsbehälter mit einer solchen Vorrichtung |

| DE10216285B4 (de) * | 2002-04-12 | 2012-03-29 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Reinigungsvorrichtung zur Reinigung von Werkstücken |

| DE102010011738B4 (de) * | 2010-03-17 | 2017-09-14 | Piller Entgrattechnik Gmbh | Waschanlage zum Waschen von Werkstücken |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2639453A1 (de) * | 1976-09-02 | 1978-03-09 | Franz Josef Loecke | Rotations-reinigungsvorrichtung |

| DE3429369A1 (de) * | 1984-08-09 | 1986-02-20 | Stohrer-Doduco GmbH & Co, 7250 Leonberg | Fluessigreinigungsanlage |

| DE3436865A1 (de) * | 1984-10-08 | 1986-06-12 | Ulrich 8402 Neutraubling Klotzki | Vorrichtung zum reinigen von flaschenkaesten o.dgl. |

| DE3519757C2 (de) * | 1985-06-01 | 1994-06-01 | Guenther Zippel Maschf | Kammerreinigungsmaschine |

| FR2597767A1 (fr) * | 1986-04-24 | 1987-10-30 | Bertagna Hugo | Procede de nettoyage par aspersion de solutions aqueuses ou autres d'elements ou pieces mecaniques a la sortie des machines de fabrication |

| US5022419A (en) * | 1987-04-27 | 1991-06-11 | Semitool, Inc. | Rinser dryer system |

-

1991

- 1991-04-05 DE DE4111099A patent/DE4111099C1/de not_active Expired - Fee Related

-

1992

- 1992-04-02 AT AT92105674T patent/ATE110012T1/de active

- 1992-04-02 DE DE59200380T patent/DE59200380D1/de not_active Expired - Lifetime

- 1992-04-02 EP EP92105674A patent/EP0507294B1/de not_active Expired - Lifetime

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1640077A2 (de) | 2004-09-27 | 2006-03-29 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung und Verfahren zur reinigenden und/oder trocknenden Behandlung von Werkstücken |

| DE102004046802B3 (de) * | 2004-09-27 | 2006-04-27 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Behandlungsvorrichtung und Verfahren zur reinigenden und/oder trocknenden Behandlung von Werkstücken |

| EP2130614A1 (de) | 2008-06-05 | 2009-12-09 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung für Werkteile |

| EP2130615A1 (de) | 2008-06-05 | 2009-12-09 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung für Werkteile |

| EP2156905A1 (de) | 2008-08-22 | 2010-02-24 | MAFAC ERNST SCHWARZ GmbH & Co. KG MASCHINENFABRIK | Behandlungsvorrichtung für Werkstücke |

| DE102014107063A1 (de) | 2014-05-19 | 2015-11-19 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Behandlungsvorrichtung für Werkteile mit einer elektrischen Behandlungseinheit |

| WO2015176954A1 (de) | 2014-05-19 | 2015-11-26 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Behandlungsvorrichtung für werkteile mit einer elektrischen behandlungseinheit |

| DE102014107063B4 (de) * | 2014-05-19 | 2017-02-16 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Behandlungsvorrichtung für Werkteile mit einer elektrischen Behandlungseinheit |

| US10583470B2 (en) | 2014-05-19 | 2020-03-10 | Mafac Ernst Schwarz Gmbh & Co. Kg Maschinenfabrik | Treatment device for workpieces, comprising an electric treatment unit |

| EP3718652A1 (de) | 2019-04-04 | 2020-10-07 | MAFAC ERNST SCHWARZ GmbH & Co. KG | Reinigungsverfahren und reinigungsvorrichtung |

| DE102019108913A1 (de) * | 2019-04-04 | 2020-10-08 | MAFAC - E. Schwarz GmbH & Co. KG | Reinigungsverfahren und reinigungsvorrichtung |

| US11638936B2 (en) | 2019-04-04 | 2023-05-02 | Mafac—E. Schwarz Gmbh & Co. | Cleaning device |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE110012T1 (de) | 1994-09-15 |

| DE59200380D1 (de) | 1994-09-22 |

| DE4111099C1 (de) | 1992-10-15 |

| EP0507294A1 (de) | 1992-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0749395B1 (de) | Vorrichtung zur oberflächenbehandlung von fahrzeugkarosserien | |

| EP2246129B1 (de) | Reinigungsanlage | |

| DE2361732C2 (de) | Schneckenwellen-Extruder zum Fixieren radioaktiver und/oder toxischer Abfallstoffe | |

| EP0507294B1 (de) | Anlage zur Reinigung und Entfettung von Werkstücken | |

| CH676208A5 (de) | ||

| EP0146833B1 (de) | Vorrichtung zum Elektropolieren der Innenoberfläche von hohlzylindrischen Körpern | |

| DE102009036503A1 (de) | Spannvorrichtung für Rotationseinheiten in Reinigungskammer bzw. Reinigungsmaschine | |

| DE8003873U1 (de) | Vorrichtung zum reinigen von farbverschmutzten rollwerkzeugen, wie lammfell- oder kunstfaserfellrollen, zur rationellen flaechenbeschichtung durch schnelle verteilung von leim-, dispersions-, oel- oder lackfarben | |

| WO2011123878A1 (de) | Vorrichtung zum befördern eines zu behandelnden gegenstandes | |

| EP2130615B1 (de) | Behandlungsvorrichtung für Werkteile | |

| DE19950202C2 (de) | Rollenbahn für Skidrahmen | |

| EP2072154A2 (de) | Vorrichtung und Verfahren zur Reinigung von Werkstücken | |

| EP0990521B1 (de) | Vorrichtung und Verfahren zum Reinigen von Teilen von Druckmaschinen | |

| DE4116421C1 (en) | Dispersing, milling and mixing device - has cage-like cylindrical housing with perforated sidewalls fastened to drive shaft which runs in hollow cylinder mounted with mixing tool | |

| DE3912104A1 (de) | Vorrichtung zum reinigen von werkstuecken | |

| DE3406296A1 (de) | Fluessigreinigungsanlage | |

| DE19950199B4 (de) | Reinigungsstation zum Besprühen und/oder Spülen von Fahrzeugkarosserien und Verfahren zum Reinigen von Fahrzeugkarosserien | |

| DE3429369A1 (de) | Fluessigreinigungsanlage | |

| DE19938435C2 (de) | Reinigungsvorrichtung | |

| EP4359332A1 (de) | Behandlungsanlage, verfahren zum behandeln von werkstücken und verfahren zum umbau einer behandlungsanlage | |

| DE2646892A1 (de) | Vorrichtung zum transportieren von werkstuecken | |

| DE19950197B4 (de) | Reinigungsstation zum Besprühen und/oder Spülen von Fahrzeugkarosserien und Verfahren zum Reinigen von Fahrzeugkarosserien | |

| EP4366883A1 (de) | Behandlungsanlage und verfahren zum behandeln von werkstücken | |

| DE2821192A1 (de) | Verfahren und anlage zum konservieren von teilen durch auftragen einer beschichtung im tauchverfahren | |

| DE19607937A1 (de) | Anlage zur Hohlraumkonservierung von Werkstücken, insbesondere Fahrzeugkarossen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT CH DE FR LI |

|

| 17P | Request for examination filed |

Effective date: 19920911 |

|

| 17Q | First examination report despatched |

Effective date: 19940111 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR LI |

|

| REF | Corresponds to: |

Ref document number: 110012 Country of ref document: AT Date of ref document: 19940915 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 59200380 Country of ref document: DE Date of ref document: 19940922 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20110427 Year of fee payment: 20 Ref country code: CH Payment date: 20110421 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20110418 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20110525 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59200380 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 59200380 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20120403 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MK07 Ref document number: 110012 Country of ref document: AT Kind code of ref document: T Effective date: 20120402 |