EP0471166B1 - Regelvorrichtung zur Regelung der Fördervolumeneinstellung mehrerer hydrostatischer Pumpen - Google Patents

Regelvorrichtung zur Regelung der Fördervolumeneinstellung mehrerer hydrostatischer Pumpen Download PDFInfo

- Publication number

- EP0471166B1 EP0471166B1 EP91109890A EP91109890A EP0471166B1 EP 0471166 B1 EP0471166 B1 EP 0471166B1 EP 91109890 A EP91109890 A EP 91109890A EP 91109890 A EP91109890 A EP 91109890A EP 0471166 B1 EP0471166 B1 EP 0471166B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressure

- control

- line

- valve

- pump

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B49/00—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00

- F04B49/08—Regulating by delivery pressure

Definitions

- the invention relates to a control device according to the preamble of claim 1 for controlling the delivery volume setting of several hydrostatic pumps connected in parallel to a common consumer.

- a control device each comprising a measuring and control unit assigned to the individual pumps with a pressure relief valve, a displacement transducer and a line provided with a throttle point.

- the latter connects the inlet of the pressure relief valve with a line connected to the working pressure line of the respective pump and leads to a spring chamber of the pilot valve designed as a 3/2-way valve.

- a spring in the spring chamber creates the counter pressure, which is opposed by the working pressure prevailing in the working pressure lines and in the consumer line.

- the displacement sensor consists of an inclined surface formed on the piston rod of the adjusting piston of the adjusting cylinder and a tracer pin which is held in contact with the inclined surface by a spring, via which it acts on the slide of the pressure relief valve.

- the pressure relief valve is closed to generate a correspondingly high pressure in the spring chamber when the assigned pump is set to zero delivery volume. It responds with increasing swiveling out of the pump in accordance with the movement of the inclined surface while reducing this pressure in the spring chamber.

- the pressure difference at the pilot valve resulting from the pressure in the spring chamber and the counteracting working pressure represents the control pressure.

- the delivery flows actually delivered by the individual pumps can be different, specifically because of interferences, such as different pump speeds, different structural tolerances, different friction and self-adjusting forces, and also different adjustment characteristics of the adjustment devices, etc.

- Another disadvantage of the known control device is also the high design effort for the measuring and control units to generate the pressure in the spring chamber of the pilot valve.

- each variable pump (swivel angle in the case of axial piston pumps) according to the invention

- the delivery flow actually conveyed by each variable pump is detected by means of the respectively associated throttle, the pressure loss of which is functionally combined with the system pressure behind the throttle to the control pressure.

- This control pressure acts on the pilot valve assigned to the respective variable displacement pump in the direction of the control position.

- control pressure is therefore representative of the pressure difference present at the respective throttle, a measure of the delivery flow actually conveyed by the associated variable displacement pump, so that the regulation constructed as a pressure regulation is functionally a delivery flow regulation.

- the back pressure can be in the form of a spring pressure and / or a hydraulic back pressure and can be adjustable if necessary.

- a remote control valve for controlling the hydraulic back pressure is provided, which is common to all pilot valves. In this way it is possible to apply the same back pressure to all pilot valves in order to achieve the highest accuracy of the correction of the delivery volume setting in order to achieve the same delivery rates.

- the remote control valve is designed as a pressure limiting valve, which is connected to a counterpressure control space and via a throttle point to the control pressure line of each pilot valve.

- a pressure limiting valve which is connected to a counterpressure control space and via a throttle point to the control pressure line of each pilot valve.

- the remote control valve can achieve the same Advantages can also be designed as a throttle element arranged in the consumer line, preferably in the form of a variable throttle valve, behind which a branch line leads to the counterpressure control chamber of each pilot valve.

- the control device according to the invention is not only functionally but also structurally regulated flow rate.

- Fig. 1 shows two or more hydrostatic variable pumps 1, 2 with a flow direction, which are connected in parallel via a working pressure line 3, 4 and a suction line 5, 6 to a common consumer line 7 or to the tank 10.

- the consumer line 7 leads to at least one consumer (not shown).

- Both variable pumps 1, 2 are each via a drive shaft 8, 9 by a common or each driven by a drive motor (not shown) and drain their leak oil via a leak oil line 11, 12 connected to the tank 10.

- the suction lines 5, 6 can be connected to a common return line leading to the consumer instead of being connected to the tank 10.

- the adjusting pumps 1, 2 are each assigned an adjusting device in the form of a hydraulic adjusting cylinder 13, 14 for adjusting their delivery volumes.

- an adjusting piston 15 is slidably arranged and connected via a piston rod 16 to the adjusting part 17 of the respective adjusting pump 1, 2.

- the adjusting piston 15 delimits a left cylinder chamber 18 with its (smaller) piston ring surface and a right cylinder chamber 19 with its (larger) piston surface.

- An adjustable stop 20 for limiting the stroke of the adjusting piston 15 is arranged in each cylinder chamber 18, 19.

- a compression spring 21 in the left cylinder chamber 18 acts on the adjusting piston 15 in the sense of a reduction in the size of the right cylinder chamber 19 and thus in the sense of a pivoting out of the variable pump 1, 2 to a larger delivery volume.

- the cylinder spaces 18, 19 can be pressurized via a connection.

- each adjusting cylinder 13, 14 takes place via a pilot valve 22, 23 in the form of a continuously adjustable 3/2-way slide valve with a connection to a first actuating pressure branch line 24 and to a second actuating pressure branch line 25.

- the latter line leads to the right cylinder chamber 19 of the associated adjusting cylinder 13 or 14 and is also connected via a connecting line 27 having a throttle section 26 to a tank connection line 28 leading from the pilot valve 22 or 23 to the tank 10.

- the first signal pressure branch line 24 leads to a control pressure line 29, which branches off at a branch 30 from the associated working pressure line 3 or 4. Via this control pressure line 29, the slide of the pilot valve 22 or 23 is acted upon in the direction of the control position against the counter pressure p G of a spring 31 arranged in a spring chamber.

- a control pressure line section 32 leads from the control pressure line 29 to the connection of the left cylinder chamber 18 of the associated adjusting cylinder 13 or 14.

- Each pilot valve 22, 23 is structurally a directly regulated pressure regulator.

- Each spring chamber is connected to the tank connection line for relief.

- a constant throttle 33, 34 is arranged between the branch 30 and the consumer line 7, which together with the associated pilot valve 22 or 23 represents a pressure regulator unit.

- the totality of all pressure regulator units forms the control device according to the invention with the following function:

- variable displacement pumps 1, 2 driven by the drive motor generate delivery flows Qi, which flow through the working pressure lines 3, 4 into the consumer line 7 and combine there to form a total delivery flow Qges loaded with a system pressure P Qges .

- a pump pressure p Qi which is higher than the pressure behind the throttle, ie compared to the system pressure P Qges , increases by the pressure loss ⁇ p at this throttle, which acts on the respective pilot valve 22 or 23 as control pressure via the assigned control pressure line 29.

- a maximum pump pressure P Qi builds up at the output of each variable pump 1, 2, which is greater than the system pressure P Qges by the pressure difference ⁇ p generated by the respective constant throttle 33 or 34 and corresponds to the set counter pressure p G or setpoint of the controlled variable .

- Both variable pumps 1, 2 are constantly adjusted to this setpoint of the pump pressure p Qi and thus the corresponding system pressure p Qges during operation .

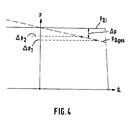

- the assigned characteristic curves are shown in the pQ diagram according to FIG. 4. While the pump pressure characteristic curve p Qi runs parallel to the x-axis, the system pressure characteristic curve p Qges is a straight line that increases as the delivery volume setting of the variable pumps 1, 2 decreases and the pressure difference ⁇ p at the constant restrictors 33, 34 decreases.

- the ordinate difference between the two characteristic curves at each operating point represents the respective pressure difference .DELTA.p. It shows that the pump or control pressure p Qi prevailing in the respective control pressure line 29, when viewed mathematically, consists of two components, namely the system pressure P Qges and the Pressure difference ⁇ p is composed.

- both variable pumps 1, 2 are set to the same delivery volume and ideally deliver the same delivery flow; they therefore follow the same characteristic curve p Qi or P Qges .

- deviations from the ideal case that are almost unavoidable are corrected with the control device according to the invention in the following manner.

- variable displacement pump with a larger flow rate and thus a larger pump pressure p Qi or a larger pressure difference ⁇ p1 is pivoted back in the direction of a smaller flow volume and the variable displacement pump with a lower flow rate and thus lower pump pressure p Qi or smaller pressure difference ⁇ p2 swung out in the direction of the maximum delivery volume until the delivery flows generated by both variable pumps 1, 2 and thus the resulting pump pressures p Qi or pressure differences ⁇ p are the same without changing the total delivery flow and the system pressure P Qges .

- control device shown in FIG. 2 is provided with a remote-controlled pressure control (structural view), but is otherwise identical to the control device according to FIG. 1.

- the remote-controlled pressure control comprises a remote control valve in the form of a pressure limiting valve 35, which via a remote control line 36 and a remote control branch line 37 branching from each to the spring chamber of each pilot valve 22 or 23 and via a further line 38 with a throttle point 39 to the same pilot valve 22 or 23 leading control pressure line 29 is connected.

- variable pump 1 or 2 The one on the respective variable pump 1 or 2

- the resulting pressure difference associated with the throttle point 39 moves the slide of the respectively assigned pilot valve 22 or 23 against the spring pressure to the right into the control position, the respective variable pump 1 or 2 being pivoted back in the manner already described until the force balance on the respective pilot valve 22 or 23 prevails.

- the regulation of both variable pumps 1, 2 to the same delivery flow takes place in the same way as with the directly controlled pressure control according to FIG. 1, namely by means of the control pressure p Qi and the increasing system pressure characteristic curve with decreasing delivery volume setting.

- control device shown in FIG. 3 is provided with a flow control (structural view), but is otherwise identical to the control device according to FIG. 1.

- the flow control comprises a remote control valve in the form of a variable throttle valve 40 arranged in the consumer line 7 and a branch line 41 which branches behind the variable throttle valve 40 in the direction of flow and leads via branch lines 42 to the spring chamber of each pilot valve 22, 23.

- each pilot valve 22, 23 is acted upon by the pump pressure P Qi prevailing in the associated control pressure line 29 in the direction of the control position and by the counter pressure P G as the sum of the spring pressure and the system pressure P Qges in the branch line 41 and the associated branch line 42 in the direction of the rest position .

- the pressure loss generated on each pilot valve 22, 23 by the respectively assigned constant throttle 33 or 34 as a function of the delivery flow Qi of the associated variable pump 1 or 2 and by the variable throttle valve 40 as a function of the total delivery flow P Qges acts as a Pressure difference ⁇ p against the spring pressure.

Description

- Die Erfindung betrifft eine Regelvorrichtung nach dem Oberbegriff des Patentanspruches 1 zur Regelung der Fördervolumeneinstellung mehrerer in Parallelschaltung an einen gemeinsamen Verbraucher angeschlossenen hydrostatischen Pumpen.

- Aus der DE-PS 37 11 049 ist eine derartige Regelvorrichtung bekannt, die je eine den einzelnen Pumpen zugeordnete Meß- und Steuereinheit mit einem Druckbegrenzungsventil, einem Wegaufnehmer und einer mit einer Drosselstelle versehene Leitung umfaßt. Letztere verbindet den Eingang des Druckbegrenzungsventils mit einer an die Arbeitsdruckleitung der jeweiligen Pumpe angeschlossenen Leitung und führt zu einem Federraum des als 3/2-Wegeventil ausgebildeten Vorsteuerventils. Eine Feder im Federraum erzeugt den Gegendruck, dem der in den Arbeitsdruckleitungen und in der Verbraucherleitung herrschende Arbeitsdruck entgegensteht. Der Wegaufnehmer besteht aus einer an der Kolbenstange des Verstellkolbens des Verstellzylinders ausgebildeten Schrägfläche und einem Abtaststift, der durch eine Feder, über die er auf den Schieber des Druckbegrenzungsventils wirkt, in Anlage an die Schrägfläche gehalten ist. Das Druckbegrenzungsventil ist unter Erzeugung eines entsprechend hohen Drucks im Federraum geschlossen, wenn die zugeordnete Pumpe auf Null-Fördervolumen eingestellt ist. Es spricht mit zunehmendem Ausschwenken der Pumpe entsprechend der Bewegung der Schrägfläche unter Reduzierung dieses Drucks im Federraum vermehrt an. Die sich aus dem im Federraum anstehenden Druck und dem entgegenwirkenden Arbeitsdruck ergebende Druckdifferenz am Vorsteuerventil stellt den Steuerdruck dar.

- Durch den im Federraum des Vorsteuerventils anstehenden Druck nimmt die dem Gegendruck als Sollwert der Regelgröße entgegenwirkende Druckdifferenz mit abnehmendem Fördervolumen der Pumpe zu. Es ergibt sich demzufolge eine mit abnehmendem Fördervolumen der Pumpe ansteigende p-Q-Reglerkennlinie, die von dem dem konstanten Gegendruck entsprechenden Sollwert um die sogenannte bleibende Sollwert-Abweichung abweicht. Derartig druckgeregelte Pumpen weisen ein sogenanntes Proportionalverhalten und infolgedessen u.a. den Vorteil auf, daß sie bei gleicher Einstellung des Gegendrucks ungeachtet unterschiedlicher Ausgangsstellungen auf gleiche Fördervolumeneinstellung, d.h. im Fall von beispielsweise Axialkolbenmaschinen auf gleichen Schwenkwinkel, eingeregelt werden; vorausgesetzt, daß ihre Verstelleinrichtungen gleiche Verstellcharakteristik aufweisen. Jedoch können trotz gleicher Fördervolumeneinstellung die von den einzelnen Pumpen tatsächlich geförderten Förderströme unterschiedlich sein, und zwar aufgrund von Störeinflüssen, wie z.B. unterschiedliche Pumpendrehzahlen, unterschiedliche bauliche Toleranzen, unterschiedliche Reibung und Eigenstellkräfte, auch voneinander abweichende Verstellcharakteristika der Verstelleinrichtungen usw. Ein weiterer Nachteil der bekannten Regelvorrichtung ist auch der hohe konstruktive Aufwand für die Meß- und Steuereinheiten zur Erzeugung des Drucks im Federraum des Vorsteuerventils.

- Es ist Aufgabe der Erfindung, eine Regelvorrichtung der eingangs genannten Art unter Verringerung des konstruktiven Aufwands so weiterzubilden, daß eine Regelung der einzelnen Pumpen ungeachtet von Störeinflüssen auf gleiche tatsächlich geförderte Förderströme möglich ist.

- Diese Aufgabe wird erfindungsgemäß durch die kennzeichnenden Merkmale des Patentanspruches 1 gelöst.

- Im Unterschied zum Stand der Technik wird statt der Fördervolumeneinstellung jeder Verstellpumpe (Schwenkwinkel im Fall von Axialkolbenpumpen) erfindungsgemäß der tatsächlich von jeder Verstellpumpe geförderte Förderstrom mittels der jeweils zugeordneten Drossel erfaßt, deren Druckverlust funktionell mit dem Systemdruck hinter der Drossel zum Steuerdruck vereinigt wird. Dieser Steuerdruck beaufschlagt das der jeweiligen Verstellpumpe zugeordnete Vorsteuerventil in Richtung Regelstellung.

- Da der jeweils erforderliche Systemdruck bei beispielsweise zu geringem Förderstrom einer der Verstellpumpen durch entsprechende Vergrößerung des Förderstroms der jeweils anderen, parallelgeschalteten Verstellpumpen selbsttätig aufrechterhalten wird, ist seine konstruktive Berücksichtigung bei der Beaufschlagung des Vorsteuerventils nicht erforderlich. Somit ist der Steuerdruck stellvertretend für die an der jeweiligen Drossel anstehende Druckdifferenz ein Maß für den von der zugeordneten Verstellpumpe tatsächlich geförderten Förderstrom, so daß die baulich als Druckregelung ausgebildete Regelung funktionell eine Förderstromregelung ist.

- Da über den gesamten Betriebsbereich die Druckverluste an den Drosseln mit abnehmendem Förderstrom abnehmen und damit der Systemdruck gegenüber dem Steuerdruck wächst, ergibt sich ebenfalls eine für sämtliche Verstellpumpen ansteigende p-Q-Kennlinie und damit eine Regelung mit proportionalem Verhalten.

Unterschiede zwischen den von den einzelnen Verstellpumpen tatsächlich geförderten Förderströmen werden durch die Drosselverluste bzw. stellvertretend für diese durch die Steuerdrücke erfaßt und mittels dieser Drücke durch Korrektur der Fördervolumeneinstellung der Verstellpumpen bis zur Erzielung jeweils gleicher Förderströme ausgeglichen. Auf diese Weise können sogar Verstellpumpen unterschiedlicher Größe so betrieben werden, daß sie jeweils gleiche Förderströme in die gemeinsame Verbraucherleitung fördern. Die zur Erzielung dieser Vorteile erfindungsgemäß eingesetzten Drosseln weisen einen gegenüber der im Stand der Technik verwendeten Meß- und Steuereinheiten vernachlässigbaren konstruktiven Aufwand auf. - Der Gegendruck kann als Federdruck und/oder als hydraulischer Gegendruck vorliegen und gegebenenfalls verstellbar sein.

- Vorzugsweise ist ein Fernsteuerventil zum Steuern des hydraulischen Gegendrucks vorgesehen, das sämtlichen Vorsteuerventilen gemeinsam ist. Auf diese Weise ist es möglich, sämtliche Vorsteuerventile mit dem gleichen Gegendruck zu beaufschlagen, um dadurch höchste Genauigkeit der Korrektur der Fördervolumeneinstellung zur Erzielung jeweils gleicher Fördermengen zu erreichen.

- Gemäß einer Weiterbildung der Erfindung ist das Fernsteuerventil als Druckbegrenzungsventil ausgebildet, welches an einen Gegendruck-Steurraum sowie über eine Drosselstelle an die Steuerdruckleitung jedes Vorsteuerventils angeschlossen ist. Abgesehen von dem Vorteil der Erzielung höchster Genauigkeit der Fördervolumeneinstellung besteht die Möglichkeit, die p-Q-Kennlinie für die Gesamtheit der parallelgeschalteten Verstellpumpen durch Veränderung des Ansprechverhaltens (Federdruck und Federcharakteristik) des Druckbegrenzungsventils in beliebiger Weise zu verschieben oder gar in ihrer Form zu verändern. Für die einzelnen Verstellpumpen kann diese Verschiebung oder Formänderung durch Verstellung des Gegendrucks am jeweiligen Vorsteuerventil bzw. durch Änderung der Drosselcharakteristik und des Durchflußquerschnittes der jeweiligen Drossel erzielt werden.

- Das Fernsteuerventil kann unter Erzielung der gleichen Vorteile auch als ein in der Verbraucherleitung angeordnetes Drosselelement ausgebildet sein, vorzugsweise in Form eines Verstelldrosselventils, hinter welchem eine Abzweigleitung zum Gegendruck-Steuerraum jedes Vorsteuerventils führt. Mit diesem Fernsteuerventil ist die erfindungsgemäße Regelvorrichtung nicht nur funktionell, sondern auch baulich förderstromgeregelt.

- Nachstehend ist die Erfindung anhand dreier bevorzugter Ausführungsbeispiele unter Bezugnahme auf die Zeichnung näher beschrieben. Es zeigen

- Fig. 1

- einen Schaltplan einer Regelvorrichtung gemäß dem ersten bevorzugten Ausführungsbeispiel der Erfindung mit direkter Druckregelung (bauliche Betrachtungsweise),

- Fig. 2

- einen Schaltplan einer Regelvorrichtung gemäß dem zweiten bevorzugten Ausführungsbeispiel der Erfindung mit ferngesteuerter Druckregelung (bauliche Betrachtungsweise),

- Fig. 3

- einen Schaltplan einer Regelvorrichtung gemäß dem dritten bevorzugten Ausführungsbeispiel der Erfindung mit Förderstromregelung (bauliche Betrachtungsweise) und

- Fig. 4

- ein p-Q-Diagramm.

- Fig. 1 zeigt zwei oder mehr hydrostatische Verstellpumpen 1, 2 mit einer Stromrichtung, die in Parallelschaltung über je eine Arbeitsdruckleitung 3, 4 und je eine Saugleitung 5, 6 an eine gemeinsame Verbraucherleitung 7 bzw. an den Tank 10 angeschlossen sind. Die Verbraucherleitung 7 führt zu wenigstens einem Verbraucher (nicht gezeigt). Beide Verstellpumpen 1, 2 werden über je eine Antriebswelle 8, 9 von einem gemeinsamen oder je einem Antriebsmotor (nicht dargestellt) angetrieben und führen über je eine an den Tank 10 angeschlossene Leckölleitung 11, 12 ihr Lecköl ab. Die Saugleitungen 5, 6 können beispielsweise im Fall eines im geschlossenen Kreislauf arbeitenden hydrostatischen Getriebes anstelle des Anschlußes an den Tank 10 an eine gemeinsame, zum Verbraucher führende Rückleitung angeschlossen sein.

- Den Verstellpumpen 1, 2 ist je eine Verstelleinrichtung in Form eines hydraulischen Verstellzylinders 13, 14 zur Verstellung ihrer Fördervolumina zugeordnet. In jedem Verstellzylinder 13, 14 ist ein Verstellkolben 15 verschiebbar angeordnet und über eine Kolbenstange 16 mit dem Stellteil 17 der jeweiligen Verstellpumpe 1, 2 verbunden. In jedem Verstellzylinder 13, 14 begrenzt der Verstellkolben 15 mit seiner (kleineren) Kolbenringfläche einen linken Zylinderraum 18 und mit seiner (größeren) Kolbenfläche einen rechten Zylinderraum 19. In jedem Zylinderraum 18, 19 ist ein verstellbarer Anschlag 20 zur Hubbegrenzung des Verstellkolbens 15 angeordnet. Eine Druckfeder 21 im linken Zylinderraum 18 beaufschlagt den Verstellkolben 15 im Sinne einer Verkleinerung des rechten Zylinderraums 19 und damit im Sinne eines Ausschwenkens der Verstellpumpe 1, 2 auf größeres Fördervolumen. Die Zylinderräume 18, 19 sind über je einen Anschluß stelldruckbeaufschlagbar.

- Die Regelung der Stelldruckbeaufschlagung jedes Verstellzylinders 13, 14 erfolgt über je ein Vorsteuerventil 22, 23 in Form eines stetig verstellbaren 3/2-Wege-Schieberventils mit einem Anschluß an eine erste Stelldruckzweigleitung 24 und an eine zweite Stelldruckzweigleitung 25. Letztere Leitung führt zum rechten Zylinderraum 19 des zugeordneten Verstellzylinders 13 bzw. 14 und ist außerdem über eine eine Drosselstrecke 26 aufweisende Verbindungsleitung 27 mit einer vom Vorsteuerventil 22 bzw. 23 zum Tank 10 führende Tankanschlußleitung 28 verbunden.

- Die erste Stelldruckzweigleitung 24 führt zu einer Steuerdruckleitung 29, die an einer Abzweigung 30 von der zugeordneten Arbeitsdruckleitung 3 bzw. 4 abzweigt. Über diese Steuerdruckleitung 29 wird der Schieber des Vorsteuerventils 22 bzw 23 gegen den Gegendruck pG einer in einem Federraum angeordneten Feder 31 in Richtung Regelstellung beaufschlagt. Von der Steuerdruckleitung 29 führt ein Stelldruckleitungsabschnitt 32 zum Anschluß des linken Zylinderraums 18 des zugeordneten Verstellzylinders 13 bzw. 14. Jedes Vorsteuerventil 22, 23 stellt baulich einen direktgeregelten Druckregler dar. Jeder Federraum ist zur Entlastung mit der Tankanschlußleitung verbunden.

- In der Arbeitsdruckleitung 3, 4 jeder Verstellpumpe 1, 2 ist zwischen der Abzweigung 30 und der Verbraucherleitung 7 je eine Konstantdrossel 33, 34 angeordnet, die zusammen mit dem zugeordneten Vorsteuerventil 22 bzw. 23 eine Druckreglereinheit darstellt. Die Gesamtheit sämtlicher Druckreglereinheiten bildet die erfindungsgemäße Regelvorrichtung mit folgender Funktion:

- Die durch den Antriebsmotor angetriebenen Verstellpumpen 1, 2 erzeugen Förderströme Qi, die durch die Arbeitsdruckleitungen 3, 4 in die Verbraucherleitung 7 strömen und sich dort zu einem mit einem Systemdruck PQges beladenen Gesamtförderstrom Qges vereinigen. Dabei baut sich am Ausgang jeder Verstellpumpe 1, 2, d.h. vor der jeweiligen Konstantdrossel 33 bzw. 34, ein gegenüber dem Druck hinter der Drossel, d.h. gegenüber dem Systemdruck PQges, um den Druckverlust Δ p an dieser Drossel höherer Pumpendruck pQi auf, der als Steuerdruck über die zugeordnete Steuerdruckleitung 29 das jeweilige Vorsteuerventil 22 bzw. 23 beaufschlagt.

- Solange die hydraulische Kraft dieses Pumpendrucks pQi kleiner als die Federkraft des eingestellten Gegendrucks PG (Sollwert der Regelgröße) ist, befindet sich das Vorsteuerventil 22 bzw. 23 in der in Fig. 1 gezeigten Ruhestellung, in der der rechte Zylinderraum 19 des Verstellzylinders 13 bzw. 14 an die zum Tank 10 führende Tankanschlußleitung 28 angeschlossen und der Verstellkolben 15 durch die Feder 21 und den im linken Zylinderraum 18 anstehenden Arbeitsdruck bis zum Anschlag 20 im rechten Zylinderraum 19 verschoben und damit die Verstellpumpe 1 bzw. 2 auf maximales Fördervolumen ausgeschwenkt ist.

- Sobald die hydraulische Kraft des Pumpendrucks PQi die Federkraft übersteigt, verschiebt sie den Schieber des Vorsteuerventils 22 bzw. 23 nach rechts in die Regelstellung, in der der Pumpendruck als Stelldruck die größere Kolbenfläche im rechten Zylinderraum 19 des Verstellzylinders 13 bzw. 14 beaufschlagt und den Verstellkolben 15 unter Zurückschwenken der Verstellpumpe 1 bzw. 2 solange nach links verschiebt, bis Kraftgleichgewicht am Vorsteuerventil 22 bzw. 23 herrscht. Die von den zurückgeschwenkten Verstellpumpen 1, 2 erzeugten Förderströme Qi ergeben in der Verbraucherleitung 7 den vom Verbraucher benötigten, mit dem Systemdruck PQges beladenen Gesamtförderstrom Qges.

- Dabei baut sich am Ausgang jeder Verstellpumpe 1, 2 ein maximaler Pumpendruck PQi auf, der um die von der jeweiligen Konstantdrossel 33 bzw. 34 erzeugte Druckdifferenz Δ p größer als der Systemdruck PQges ist und dem eingestellten Gegendruck pG oder Sollwert der Regelgröße entspricht. Beide Verstellpumpen 1, 2 werden während des Betriebs ständig auf diesen Sollwert des Pumpendrucks pQi und damit den entsprechenden Systemdruck pQges eingeregelt. Die zugeordneten Kennlinien sind im p-Q-Diagramm nach Fig. 4 dargestellt. Während die Pumpendruck-Kennlinie pQi parallel zur x-Achse verläuft, ist die Systemdruck-Kennlinie pQges eine mit abnehmender Fördervolumeneinstellung der Verstellpumpen 1, 2 und damit abnehmender Druckdifferenz Δ p an den Konstantdrosseln 33, 34 ansteigende Gerade, die die Pumpendruck-Kennlinie pQi bei Null-Fördervolumen schneidet. Die an jedem Betriebspunkt auftretende Ordinatendifferenz zwischen beiden Kennlinien stellt die jeweilige Druckdifferenz Δ p dar. Es zeigt sich, daß der in der jeweiligen Steuerdruckleitung 29 herrschende Pumpen- bzw. Steuerdruck pQi bei mathematischer Betrachtungsweise aus zwei Komponenten, nämlich dem Systemdruck PQges und der Druckdifferenz Δ p zusammengesetzt ist.

- Aufgrund der Verwendung von Konstantdrosseln 33, 34 mit jeweils gleicher Drosselcharakteristik und Einstellung der Gegendrücke pG an beiden Vorsteuerventilen 22, 23 auf den jeweils gleichen Wert, sind beide Verstellpumpen 1, 2 auf jeweils gleiches Fördervolumen eingestellt und fördern im Idealfall jeweils den gleichen Förderstrom; sie folgen somit der gleichen Kennlinie pQi bzw. PQges. In der Praxis nahezu unvermeidbare Abweichungen vom Idealfall werden mit der erfindungsgemäßen Regelvorrichtung in folgender Weise korrigiert.

- Unterschiedliche Förderströme infolge beispielsweise voneinander abweichender Fördervolumeneinstellungen der Verstellpumpen 1, 2 erzeugen an den Konstantdrosseln 33, 34 unterschiedliche Druckdifferenzen Δ p. Da der Systemdruck PQges in der Verbraucherleitung 7 für beide Verstellpumpen 1, 2 der gleiche ist, entstehen an den Ausgängen beider Verstellpumpen 1, 2 unterschiedliche Pumpendrücke PQi, die als Steuerdrücke über die Steuerdruckleitungen 29 die Vorsteuerventile 22, 23 beaufschlagen. Infolgedessen wird die Verstellpumpe mit größerem Förderstrom und damit größerem Pumpendruck pQi bzw. größerer Druckdifferenz Δ p₁ in Richtung kleineres Fördervolumen zurückgeschwenkt und die Verstellpumpe mit geringererm Förderstrom und damit geringerem Pumpendruck pQi bzw. kleinerer Druckdifferenz Δ p₂ in Richtung maximales Fördervolumen ausgeschwenkt, bis die von beiden Verstellpumpen 1, 2 jeweils erzeugten Förderströme und damit die sich einstellenden Pumpendrücke pQi bzw. Druckdifferenzen Δ p ohne Veränderung des Gesamtförderstroms und des Systemdrucks PQges gleich sind.

- Die in Fig. 2 dargestellte Regelvorrichtung ist mit einer ferngesteuerten Druckregelung (bauliche Betrachtungsweise) versehen, ansonsten jedoch identisch mit der Regelvorrichtung nach Fig. 1.

- Die ferngesteuerte Druckregelung umfaßt ein Fernsteuerventil in Form eines Druckbegrenzungsventils 35, das über eine Fernsteuerleitung 36 und je eine davon abzweigende Fernsteuerzweigleitung 37 an den Federraum jedes Vorsteuerventils 22 bzw. 23 und über eine weiterführende Leitung 38 mit einer Drosselstelle 39 an die zum selben Vorsteuerventil 22 bzw. 23 führende Steuerdruckleitung 29 angeschlossen ist.

- Bei angetriebenen Verstellpumpen 1, 2 pflanzt sich bei geschlossenem Druckbegrenzungsventil 35 der Pumpendruck pQi am Ausgang jeder Verstellpumpe 1, 2 bis in die jeweils zugeordnete Fernsteuerzweigleitung 37 sowie die Fernsteuerleitung 36 fort und steht als im Federraum des jeweiligen Vorsteuerventils 22 bzw. 23 an. Hier bildet er gemeinsam mit dem eingestellten Federdruck den Gegendruck pG und hebt die Wirkung des Pumpendrucks pQi auf das jeweilige Vorsteuerventil 22 bzw. 23 auf. Infolgedessen bleiben beide Vorsteuerventile 22, 23 unter der alleinigen Wirkung des Federdrucks solange in der Ruhestellung, bis der Pumpendruck pQi am Ausgang einer oder beider Verstellpumpen 1 bzw. 2 das Druckbegrenzungsventil 35 bei Überschreiten eines an ihm eingestellten Maximalwerts öffnet und den Durchfluß zum Tank 10 freigibt. Die dabei an der der jeweiligen Verstellpumpe 1 bzw. 2 zugeordneten Drosselstelle 39 entstehende Druckdifferenz verschiebt den Schieber des jeweils zugeordneten Vorsteuerventils 22 bzw. 23 gegen den Federdruck nach rechts in die Regelstellung, wobei die jeweilige Verstellpumpe 1 bzw. 2 in bereits beschriebener Weise solange zurückgeschwenkt wird, bis Kraftgleichgewicht am jeweiligen Vorsteuerventil 22 bzw. 23 herrscht. Die Regelung beider Verstellpumpen 1, 2 auf jeweils gleichen Förderstrom erfolgt in gleicher Weise wie mit der direktgesteuerten Druckregelung nach Fig. 1, nämlich mittels des Steuerdrucks pQi und der mit abnehmender Fördervolumeneinstellung ansteigenden Systemdruck-Kennlinie.

- Die in Fig. 3 dargestellte Regelvorrichtung ist mit einer Förderstromregelung (bauliche Betrachtungsweise) versehen, ansonsten jedoch identisch mit der Regelvorrichtung nach Fig. 1.

- Die Förderstromregelung umfaßt ein in der Verbraucherleitung 7 angeordnetes Fernsteuerventil in Form eines Verstelldrosselventils 40 und eine Abzweigleitung 41, die in Strömungsrichtung hinter dem Verstelldrosselventil 40 abzweigt und über Stichleitungen 42 zum Federraum jedes Vorsteuerventils 22, 23 führt.

- Im Betrieb wird jedes Vorsteuerventil 22, 23 von den in der zugeordneten Steuerdruckleitung 29 herrschenden Pumpendruck PQi in Richtung Regelstellung und von dem Gegendruck PG als Summe des Federdrucks und des Systemdrucks PQges in der Abzweigleitung 41 sowie der zugeordneten Stichleitung 42 in Richtung Ruhestellung beaufschlagt. Auf diese Weise wirkt an jedem Vorsteuerventil 22, 23 der von der jeweils zugeordneten Konstantdrossel 33 bzw. 34 in Abhängigkeit vom Förderstrom Qi der zugeordneten Verstellpumpe 1 bzw. 2 und von dem Verstelldrosselventil 40 in Abhängigkeit von dem Gesamtföderstrom PQges insgesamt erzeugte Druckverlust als Druckdifferenz Δ p gegen den Federdruck. Da diese Druckdifferenz Δ p mit abnehmendem Fördervolumen geringer wird, ergibt sich eine Förderstromregelung mit einer Systemdruck-Kennlinie PQges, die ebenfalls wie die Druckregelungen nach Fig. 1 und 2 proportionales Verhalten zeigt und die Regelung der Verstellpumpen 1, 2 auf gleiche Förderströme ermöglicht. Durch Verstellen des Verstelldrosselventils 40 wird erreicht, daß die Vorsteuerventile 22, 23 bei einem größeren oder kleineren Gesamtförderstrom Qges ihre Regelstellung einnehmen, d.h. der Gegendruck pG als Sollwert der Regelgröße wird für sämtliche Vorsteuerventile 22, 23 in gleichem Maße verändert und somit die Systemdruck-Kennlinie PQges verschoben. Eine Veränderung der Drosselcharakteristik bzw. der Durchflußkennlinie des Verstelldrosselventils 40 bewirkt eine Formänderung der Systemdruck-Kennlinie PQges.

Claims (8)

- Regelvorrichtung zur Regelung der Fördervolumeneinstellung mehrerer hydrostatischer Verstellpumpen (1,2), die über je eine Arbeitsdruckleitung (3,4) in Parallelschaltung an eine zu wenigstens einem gemeinsamen Verbraucher führende Verbraucherleitung (7) angeschlossen und mit je einer stelldruckbeaufschlagbaren Verstelleinrichtung (13,14) zum Verstellen ihres Fördervolumens verbunden sind, mit je einem jeder Verstelleinrichtung zugeordneten Vorsteuerventil (22, 23), das einerseits von einem dem Druck in der Arbeitsdruckleitung (3, 4) der jeweiligen Verstellpumpe (1, 2) entsprechenden und deren Fördervolumeneinstellung berücksichtigenden Steuerdruck (PQi) in Richtung einer Regelstellung und andererseits von einem Gegendruck (PG) beaufschlagt ist, wobei in der Regelstellung die Stelldruckbeaufschlagung der Verstelleinrichtung in Richtung einer Verringerung des Fördervolumens der zugeordneten Verstellpumpe erfolgt,

dadurch gekennzeichnet,

daß der Steuerdruck (PQi) vor einer Drossel (33, 34) in der Arbeitsdruckleitung (3, 4) der jeweiligen Verstellpumpe (1, 2) abgenommen wird und über eine Steuerdruckleitung (29) das zugeordnete Vorsteuerventil (22 bzw. 23) in Richtung Regelstellung beaufschlagt. - Regelvorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

daß jede Drossel als Konstantdrossel (33, 34) ausgebildet ist. - Regelvorrichtung nach Anspruch 1 oder 2,

dadurch gekennzeichnet,

daß der Gegendruck (pG) der Druck einer Feder (31) und/oder ein je einen Gegendruck-Steuerraum der Vorsteuerventile (22, 23) beaufschlagender hydraulischer Gegendruck ist. - Regelvorrichtung nach wenigstens einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß der Gegendruck (pG) verstellbar ist. - Regelvorrichtung nach wenigstens einem der vorhergehenden Ansprüche,

gekennzeichnet durch ein

sämtlichen Vorsteuerventilen (22, 23) gemeinsames Fernsteuerventil (35, 40) zum Steuern des hydraulischen Gegendrucks. - Regelvorrichtung nach Anspruch 5,

dadurch gekennzeichnet,

daß das Fernsteuerventil als Druckbegrenzungsventil (35) ausgebildet und an den Gegendruck-Steuerraum sowie über eine Drosselstelle (39) an die Steuerdruckleitung (29) jedes Vorsteuerventils (22, 23) angeschlossen ist. - Regelvorrichtung nach Anspruch 5 oder 6,

dadurch gekennzeichnet,

daß das Fernsteuerventil als ein in der Verbraucherleitung (7) angeordnetes Drosselelement (40) ausgebildet ist, hinter welchem eine Abzweigleitung (41) zum Gegendruck-Steuerraum jedes Vorsteuerventils (22, 23) führt. - Regelvorrichtung nach Anspruch 7,

dadurch gekennzeichnet,

daß das Drosselelement als Verstelldrosselventil (40) ausgebildet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4025638 | 1990-08-13 | ||

| DE4025638A DE4025638C1 (de) | 1990-08-13 | 1990-08-13 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0471166A1 EP0471166A1 (de) | 1992-02-19 |

| EP0471166B1 true EP0471166B1 (de) | 1994-05-18 |

Family

ID=6412164

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91109890A Expired - Lifetime EP0471166B1 (de) | 1990-08-13 | 1991-06-17 | Regelvorrichtung zur Regelung der Fördervolumeneinstellung mehrerer hydrostatischer Pumpen |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US5226289A (de) |

| EP (1) | EP0471166B1 (de) |

| DE (2) | DE4025638C1 (de) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4208925C1 (de) * | 1992-03-19 | 1993-06-03 | Hydromatik Gmbh, 7915 Elchingen, De | |

| DE4214770C1 (de) * | 1992-05-04 | 1993-10-07 | Brueninghaus Hydraulik Gmbh | Regelvorrichtung zur Regelung des Verdrängungsvolumens einer hydrostatischen Maschine |

| JP3575827B2 (ja) * | 1994-06-08 | 2004-10-13 | 東芝機械株式会社 | 可変容量ポンプのロードセンシング装置 |

| US5937646A (en) * | 1997-07-10 | 1999-08-17 | Mi-Jack Products | Hydraulic charge boost system for a gantry crane |

| US6109030A (en) * | 1998-02-13 | 2000-08-29 | Sauer Inc. | Apparatus and method for ganging multiple open circuit pumps |

| US6932583B2 (en) * | 2001-04-16 | 2005-08-23 | Siemens Diesel Systems Technology | Multiple stage pump with multiple external control valves |

| US20120070108A1 (en) * | 2010-09-17 | 2012-03-22 | Leonid Kashchenevsky | Hydrostatic arrangement for a spin welding machine and method of supporting spindle for the same |

| DE102015000869B4 (de) * | 2015-01-23 | 2019-10-24 | Dürr Systems Ag | Pumpenanordnung und entsprechendes Betriebsverfahren |

| DE102020211284A1 (de) * | 2020-02-13 | 2021-08-19 | Robert Bosch Gesellschaft mit beschränkter Haftung | Hydrostatische Axialkolbenmaschine in Schrägscheibenbauweise |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3856436A (en) * | 1972-12-18 | 1974-12-24 | Sperry Rand Corp | Power transmission |

| GB1526085A (en) * | 1975-11-04 | 1978-09-27 | Plessey Co Ltd | Hydraulic pumping arrangements |

| DE2906166A1 (de) * | 1979-02-17 | 1980-08-28 | Bosch Gmbh Robert | Einrichtung zur regelung des foerderstroms und zur begrenzung des foerderdrucks einer verstellbaren pumpe |

| DE2913534A1 (de) * | 1979-04-04 | 1980-10-16 | Bosch Gmbh Robert | Einrichtung zur regelung des foerderstroms und zur begrenzung des foerderdrucks einer verstellbaren pumpe |

| DE3044143A1 (de) * | 1980-11-24 | 1982-06-24 | Linde Ag, 6200 Wiesbaden | Steuereinrichtung fuer ein hydrostatisches antriebssystem |

| EP0078861B1 (de) * | 1981-11-10 | 1985-03-20 | Vickers Systems GmbH | Druckregeleinrichtung |

| DE3513452A1 (de) * | 1985-04-15 | 1986-10-16 | Mannesmann Rexroth GmbH, 8770 Lohr | Hydrauliksystem fuer die versorgung einer hydrostatischen lenkung |

| DE3711050A1 (de) * | 1987-04-02 | 1988-10-20 | Brueninghaus Hydraulik Gmbh | Regeleinrichtung fuer wenigstens zwei mit einer gemeinsamen arbeitsdruckleitung in verbindung stehende hydrostatische maschinen |

| DE3711049A1 (de) * | 1987-04-02 | 1988-11-10 | Brueninghaus Hydraulik Gmbh | Regeleinrichtung fuer wenigstens zwei mit einer gemeinsamen arbeitsdruckleitung in verbindung stehende hydrostatische maschinen |

| DE3711053A1 (de) * | 1987-04-02 | 1988-10-20 | Brueninghaus Hydraulik Gmbh | Regeleinrichtung fuer wenigstens zwei mit einer gemeinsamen arbeitsdruckleitung in verbindung stehende hydrostatische maschinen |

| US4813235A (en) * | 1987-06-09 | 1989-03-21 | Deere & Company | Hydraulic gain reduction circuit |

| EP0329860A1 (de) * | 1988-02-25 | 1989-08-30 | RIVA CALZONI S.p.A. | Speisungsanordnung und Drehzahl- und Drehmomentsteuerung eines hydraulischen Motors mit veränderlicher Verdrängung und mit gleichbleibendem Druck |

-

1990

- 1990-08-13 DE DE4025638A patent/DE4025638C1/de not_active Expired - Lifetime

-

1991

- 1991-06-17 EP EP91109890A patent/EP0471166B1/de not_active Expired - Lifetime

- 1991-06-17 DE DE59101655T patent/DE59101655D1/de not_active Expired - Fee Related

- 1991-08-13 US US07/744,431 patent/US5226289A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE59101655D1 (de) | 1994-06-23 |

| US5226289A (en) | 1993-07-13 |

| EP0471166A1 (de) | 1992-02-19 |

| DE4025638C1 (de) | 1991-12-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE4235709A1 (de) | Hydrostatisches Antriebssystem | |

| DE19615593B4 (de) | Hydrostatisches Antriebssystem | |

| EP0471166B1 (de) | Regelvorrichtung zur Regelung der Fördervolumeneinstellung mehrerer hydrostatischer Pumpen | |

| DE4235707A1 (de) | Hydrostatisches Antriebssystem | |

| EP0719947B1 (de) | Load-sensing Schaltung | |

| EP0043459B1 (de) | Regeleinrichtung für ein Aggregat aus mehreren, von einer gemeinsamen Primärenergiequelle angetriebenen Pumpen | |

| EP1502027B1 (de) | Regeleinrichtung mit grenzwertregelventil | |

| DE3844401C2 (de) | Regeleinrichtung für eine Verstellpumpe | |

| EP3093505B1 (de) | Hydrauliksteuervorrichtung und wahlventil | |

| EP0745189B1 (de) | Vorrichtung zur summenleistungsregelung von wenigstens zwei hydrostatischen verstellpumpen | |

| DE3919175C2 (de) | ||

| DE2729512A1 (de) | Steuereinrichtung fuer ein hydrostatisches getriebe | |

| EP0561153A1 (de) | Vorrichtung zur Leistungregelung von wenigstens zwei hydrostatischen Verstellpumpen | |

| WO1999015792A1 (de) | Regeleinrichtung für eine verstellbare hydropumpe mit mehreren verbrauchern | |

| EP0746690B1 (de) | Regeleinrichtung für eine hydropumpe | |

| DE4118869A1 (de) | Regelvorrichtung zur regelung des verdraengungsvolumens mehrerer hydrostatischer maschinen | |

| DE19735110B4 (de) | Regelvorrichtung mit Druckmittler | |

| DE19808127C2 (de) | Leistungsregeleinrichtung | |

| DE3421458A1 (de) | Variable druckregelvorrichtung | |

| DE3711050C2 (de) | ||

| EP0284989B1 (de) | Regeleinrichtung für wenigstens zwei mit einer gemeinsamen Arbeitsdruckleitung in Verbindung stehende hydrostatische Maschinen | |

| DE1943356A1 (de) | Einrichtung zur Regelung verstellbarer Axialkolbenpumpen | |

| EP1809507B1 (de) | Hydrostatischer antrieb | |

| DE2655965C3 (de) | Hydraulisches Fördermengenstellsystem für die Stellpumpe eines hydrostatischen Getriebes | |

| DE3903189A1 (de) | Verfahren zum steuern eines an eine antriebsmaschine angeschlossenen hydrostatischen getriebes und steuervorrichtung dafuer |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT SE |

|

| 17P | Request for examination filed |

Effective date: 19920311 |

|

| 17Q | First examination report despatched |

Effective date: 19930611 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT SE |

|

| REF | Corresponds to: |

Ref document number: 59101655 Country of ref document: DE Date of ref document: 19940623 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed |

Owner name: JACOBACCI CASETTA & PERANI S.P.A. |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940817 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 91109890.3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20070614 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20070622 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20070621 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20070626 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20070615 Year of fee payment: 17 |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20080617 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20090228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080617 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080617 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20080618 |