EP0328716B1 - Schweissvorrichtung - Google Patents

Schweissvorrichtung Download PDFInfo

- Publication number

- EP0328716B1 EP0328716B1 EP88102483A EP88102483A EP0328716B1 EP 0328716 B1 EP0328716 B1 EP 0328716B1 EP 88102483 A EP88102483 A EP 88102483A EP 88102483 A EP88102483 A EP 88102483A EP 0328716 B1 EP0328716 B1 EP 0328716B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- electrode

- contact

- cutting

- rod

- welding apparatus

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005476 soldering Methods 0.000 title 1

- 238000003466 welding Methods 0.000 claims description 41

- 239000000463 material Substances 0.000 claims description 18

- 239000000758 substrate Substances 0.000 claims 5

- 230000000284 resting effect Effects 0.000 claims 1

- 230000001360 synchronised effect Effects 0.000 claims 1

- 239000012876 carrier material Substances 0.000 description 30

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H11/00—Apparatus or processes specially adapted for the manufacture of electric switches

- H01H11/04—Apparatus or processes specially adapted for the manufacture of electric switches of switch contacts

- H01H11/041—Apparatus or processes specially adapted for the manufacture of electric switches of switch contacts by bonding of a contact marking face to a contact body portion

- H01H11/043—Apparatus or processes specially adapted for the manufacture of electric switches of switch contacts by bonding of a contact marking face to a contact body portion by resistance welding

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/02—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for soldered or welded connections

Definitions

- the invention relates to a welding device of the type mentioned in the preamble of claim 1.

- Such welding devices are used to manufacture high-quality contact parts for electrical and electronic components.

- the carrier material is inserted at a predetermined angle to the feed direction of the contact pieces between the electrodes, and when the relative angle between the contact pieces and the carrier material is to be changed, the welding device must be set up in its position to the direction of the carrier material. This results in a relatively large space requirement and it is also not possible for the contact pieces to be welded with their longitudinal direction in the direction of movement of the carrier material.

- a spot welding device is also known in which the associated electrode holder is rotated by a predetermined angle before each welding operation in order to increase the service life of the spot welding electrode.

- the workpieces are held stationary.

- the invention has for its object to provide a welding device of the type mentioned, which makes it possible without changing the position of the welding device to the running direction of the carrier material Weld contact pieces to the carrier material at any angle.

- the configuration of the welding device according to the invention makes it possible to weld the contact pieces with their longitudinal axis at any angle to the running direction of the carrier material, the longitudinal axis of the contact pieces even being able to lie in the running direction of the carrier material without the need to convert the welding device.

- the contact piece can be rotated with the help of the rotatable electrode to any angular orientation with respect to the running direction of the carrier material.

- electrode inserts can be provided at the end of the electrodes, which have engaging parts, for example a recess for engaging with the individual contact pieces, so that they can be rotated to a clear position.

- both electrodes are slidably supported along their longitudinal axis, so that the electrode, which otherwise comes into engagement with a contact piece that has already been welded on, can be countersunk to contact pieces already welded onto the carrier material without letting damage happen.

- the feeder for the contact pieces may preferably include a feed pusher which includes a first rod-shaped member driven by a control member, a second rod-shaped member engageable with an end of a contact member, and a driver piece.

- the second rod-shaped part which comes into engagement with the end of a contact piece and introduces it between the carrier material and the one electrode, can have a very small cross section, which is less than or equal to the cross section of the contact pieces. Due to the essentially all-round encirclement of the rod-shaped parts and the driver piece, there is no danger of the second rod-shaped part buckling even if resistance is opposed to the movement.

- the contact pieces can be produced from a continuous wire-shaped contact material, which is optionally profiled.

- the welding device has a cutting device for cutting off the contact pieces from the contact material and this cutting device preferably consists of a knife rail covering a guide channel for the contact material and a cutting punch which can be brought into cutting engagement with the knife rail through the guide channel under the control of a control member is.

- this cutting device preferably consists of a knife rail covering a guide channel for the contact material and a cutting punch which can be brought into cutting engagement with the knife rail through the guide channel under the control of a control member is.

- the cutting punch can be reground without affecting the dimensional accuracy.

- the contact piece separated from the cutting punch can furthermore be transferred from the cutting punch into the movement path of the second rod-shaped part of the transport slide.

- the cutting punch can cooperate with a spring-loaded counterpart, which is located opposite it on the side of the knife rail and which holds the contact piece in firm contact on the surface of the cutting punch.

- the synchronization devices can preferably be formed by sets of cams, which bring about the movement of the individual parts of the welding device via control elements.

- two separate sets of cams are provided which are driven synchronously with one another, one cam being provided for driving an electrode. This results in a variety of control options for the electrodes and the other parts of the welding device.

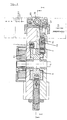

- the embodiment of the welding device shown in the drawings has a multi-part housing with the parts 1, 2, 3, 4, the parts 1, 2 forming an upper housing, while the parts 3, 4 form a lower housing.

- respective cam plate sets 5 and 6 are arranged in the upper housing 1, 2 and the lower housing 3, 4, respectively, which control the movement sequence of the welding device.

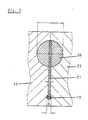

- Both sets of cams are connected to one another via a belt or chain drive 41 according to FIG. 2 and rotate synchronously with one another.

- the contact material 52 is moved according to FIG. 1 with the aid of a feed carriage 7 and a clamping piece 8 into a guide channel formed between the housings.

- the clamping piece 8 is pressed against the contact material 52 with the aid of a spring-loaded slide 9, so that this contact material is drawn in in the direction of the arrow in a continuously adjustable length becomes.

- a lever 10 which is driven by a cam disk of the cam disk set 6 about a pivot point 12 against the action of a spring 11, can execute an idle travel designated "X" in a recess in the feed slide 7 without the feed slide 7 moving.

- a spring-loaded slide 9 is first relieved of a lug on the lever 10 and clamps the contact material via the clamping piece 8.

- a retaining clamp lever 13 is lifted off the contact material via a cam track located on the lever 10.

- the lever 10 engages with the feed carriage 7 and moves it and thus the contact material 52 in the direction of the arrow.

- this feed device can be driven from a single cam disc with the aid of a single control element, for example a roller arranged on the lever 10.

- a cutting plunger 16 which is adjustably mounted in a slide 15, is moved through the guide channel for the contact material 52 against a knife bar 17 via a further cam disk of the cam disk set 6 and a lever 14 forming a control member, in which part of the Section of the contact material located in the guide channel is separated therefrom to form a contact piece, the length of which corresponds to the longitudinal extent of the cutting punch 16 in the longitudinal direction of the guide channel for the contact material 52.

- Both the knife bar 17 and the cutting punch 16 can be easily reground without impairing their dimensional accuracy.

- the contact piece When the contact piece is disconnected, it is lifted by the cutting punch into the movement path of a transport slide with the parts 19 to 21, which will be explained in more detail.

- the contact piece is held in contact with the cutting punch 16 with the aid of a counterpart 18, which is acted upon by a spring, this counterpart 18 having its own precisely defined stop. Regardless of a possible regrinding of the cutting punch 16, the cut contact piece thus always reaches an exact position in the path of movement of the transport slide.

- This transport slide is driven via a cam disk of the cam disk set 5 arranged in the upper housing part 1, 2 with the aid of a lever arm 25, this lever arm 25 being the control member forms for the transport slide and is biased against a spring-loaded slide 24 against the corresponding cam.

- the transport slide consists of a first rod-shaped part 20, a driver piece 21 and a second rod-shaped part 19, as can be seen in particular from FIG. 3.

- the parts of the transport slide 19 to 21 are essentially completely enclosed by a guide 22, 23 and the position of the rod-shaped part 19 with respect to the carrier material 50 according to FIG. 1 determines whether the contact pieces are welded above or below this carrier material.

- the transport slide is designed in three parts in order to be able to form the rod-shaped part 19 that comes into engagement with the cut contact piece with the smallest possible cross-section, so that, especially with micro-profile contact pieces, these contact pieces are not guided in the guides 22, 23 by the size of the transport slide in Question is asked.

- the rod-shaped part 20 which engages with the lever 25, on the other hand, is of larger dimensions and has a slot for the engagement of the lever 25.

- This design of the transport slide has the advantage that it cannot buckle even in the event of any malfunctions by the guides 22, 23 and, furthermore, the rod-shaped part 19 can be replaced without any significant effort.

- this transport slide enables the transport of the contact pieces in the manner already indicated 51 under the carrier material 50 and over the lower electrode 30, if desired.

- the lower electrode 30 can also be rotated about its longitudinal axis 26a.

- the rotatability of the upper electrode 26 makes it possible to rotate the contact piece inserted between the electrode 26 and the carrier material 50 by the transport slide 19 to 21 with respect to the transport direction of the carrier material 50.

- the electrode 26 with an electrode insert 27 via a separate cam disc in the cam disc set 5 with the aid of a spring-loaded lever 28 is lowered so far over the carrier material that the contact piece has space with a few hundredths of a millimeter of play, but is nevertheless optimally guided.

- the electrode insert 27 can be provided with engagement devices, for example a depression, the shape of which roughly corresponds to the cross-sectional shape of the contact piece.

- the lower electrode 30 is also with its electrode insert 31 Movable in the direction of the longitudinal axis 26a via a separate cam disk in the cam disk set 6, a spring-loaded lever 26 and a positioning spring 33. This electrode can thus also be placed on the underside of the carrier material 50.

- the adjusting spring 33 is several times stronger than the welding force spring 29 at the rear end of the electrode 26. If the contact pieces are to be welded to the carrier material 50 from below, the adjusting spring 33 can be replaced by a corresponding welding force spring.

- the contact piece 51 has been inserted between the electrode 26 and the carrier material 50 in the manner described, the electrode 26 with the electrode insert 27 is completely lowered, the lever 28 is released from a fine adjustment screw 34 and the welding force is generated exclusively via the welding force spring 29. At this time, a welding pulse is given over appropriate welding power cables connected to the electrodes 26,30.

- the contact section is to be welded at a predetermined angle between zero and 90 degrees to the direction of travel of the carrier material 50, then before the electrode 26 is finally lowered, it is moved together with the electrode insert 27 via a separate cam disc in the Cam set 5, a slide 36, an adjustable rack 37 and a fixed to the electrode 26, but isolated from this pinion 38, as can be seen in particular in Fig. 2, so that the electrode insert 27, the contact piece in the predetermined position turns before the welding force spring comes into effect.

- the electrode 26 with the electrode insert 27 first lifts off over the separate cam disk in the cam disk set 5, whereupon the electrode 26 is turned back into its starting position.

- the slide 36 is acted upon by a lever 39 which engages in it but is only partially shown in FIG. 2 by a spring in the direction of the cam disk.

- the lower electrode 30 with the electrode insert 31 is also lifted off the carrier material with the aid of a lever 32 via a corresponding cam disk in the cam disk set 6 in the lower housing 3, 4.

- both electrodes 26, 30 are supported in roller guides 40 in order to achieve easy displacement along their longitudinal axes 26a.

- the described rotatability of the at least one electrode 26 makes it possible to arrange the contact pieces at any angle to the direction of passage of the carrier material, which is perpendicular to the plane of the drawing in FIG. 1, the longitudinal direction the contact pieces can even run parallel to this direction of passage.

- both electrodes 26, 30 Due to the longitudinal mobility of both electrodes 26, 30, it is also possible to provide the carrier material with contact pieces on both sides without the risk of damaging these contact pieces when welding the contact pieces provided on the opposite side of the carrier material.

- Both electrodes are still insulated from ground and they can be designed to be coolable if necessary.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Resistance Welding (AREA)

Description

- Die Erfindung bezieht sich auf eine Schweißvorrichtung der im Oberbegriff des Patentanspruchs 1 genannten Art.

- Derartige Schweißvorrichtungen werden zur Herstellung hochwertiger Kontaktteile für Elektro- und Elektronikbausteine verwendet.

- Bei einer bekannten Schweißvorrichtung dieser Art (DE-OS 32 47 561 (=̂ FR-A-2 538 285)) wird das Trägermaterial unter einem vorgegebenen Winkel zur Zuführungsrichtung der Kontaktstücke zwischen die Elektroden eingeführt, und wenn der relative Winkel zwischen den Kontaktstücken und dem Trägermaterial geändert werden soll, so muß die Schweißvorrichtung in ihrer Lage zur Laufrichtung des Trägermaterials neu eingerichtet werden. Hierdurch entsteht ein relativ großer Raumbedarf und es ist weiterhin nicht möglich, daß die Kontaktstücke mit ihrer Längsrichtung in Bewegungsrichtung des Trägermaterials angeschweißt werden können. Weiterhin ist es bei den bekannten Schweißvorrichtungen schwierig, das Trägermaterial auf beiden Seiten mit Kontaktstücken zu versehen, da hierbei die bereits auf der einen Seite des Trägermaterials angeschweißten Kontaktstücke beim Anschweißen der Kontaktstücke auf der gegenüberliegenden Seite über die Elektrode schleifen, wodurch das Material der Kontaktstücke beschädigt werden kann.

- Aus der Literaturstelle 'Welding Journal', Band 64, Nr. 7, Juli 1985, Seiten 36-40 ist weiterhin eine Punktschweißvorrichtung bekannt, bei der zur Vergrößerung der Lebensdauer der Punktschweißelektrode der zugehörige Elektrodenhalter vor jedem Schweißvorgang um einen vorgegebenen Winkel gedreht wird. Die Werkstücke werden hierbei stationär gehalten.

- Der Erfindung liegt die Aufgabe zugrunde, eine Schweißvorrichtung der eingangs genannten Art zu schaffen, die es ermöglicht, ohne Änderung der Lage der Schweißvorrichtung zur Laufrichtung des Trägermaterials Kontakstücke unter beliebigen Winkeln an das Trägermaterial anzuschweißen.

- Diese Aufgabe wird durch die im kennzeichenden Teil des Patentanspruchs 1 angegebenen Merkmale gelöst.

- Vorteilhafte Ausgestaltungen und Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen.

- Durch die erfindungsgemäße Ausgestaltung der Schweißvorrichtung ist es möglich, die Kontakstücke mit ihrer Längsachse unter beliebigen Winkeln zur Laufrichtung des Trägermaterials auf dieses aufzuschweißen, wobei die Längsachse der Kontaktstücke sogar in Laufrichtung des Trägermaterials liegen kann, ohne daß eine Umrüstung der Schweißvorrichtung erforderlich ist. Bei der erfindungsgemäßen Schweißvorrichtung kann das Kontakstück mit Hilfe der drehbaren Elektrode auf eine beliebige Winkelausrichtung gegenüber der Laufrichtung des Trägermaterials gedreht werden. Für diese Drehung der Kontakstücke können am Ende der Elektroden Elektrodeneinsätze vorgesehen sein, die Eingriffsteile, beispielsweise eine Vertiefung für den Eingriff mit den einzelnen Kontaktstücken aufweisen, damit diese auf eine eindeutige Position gedreht werden können.

- Gemäß einer weiteren vorteilhaften Ausgestaltung der Erfindung sind beide Elektroden entlang ihrer Längsachse verschiebbar gehaltert, so daß die sonst mit einem bereits angeschweißten Kontakstück in Eingriff kommende Elektrode angesenkt werden kann, um auf dem Trägermaterial bereits angeschweißte Kontakstücke ohne Beschädigung passieren zu lassen.

- Die Zuführeinrichtung für die Kontaktstücke kann vorzugsweise einen Transportschieber einschließen, der ein erstes stabförmiges Teil, das von einem Steuerglied angetrieben ist, ein zweites stabförmiges Teil, das mit einem Ende eines Kontakstückes in Eingriff bringbar ist, und ein Mitnehmerstück umfaßt. Das zweite stabförmige Teil, das mit dem Ende eines Kontaktstückes in Eingriff kommt und diese zwischen das Trägermaterial und die eine Elektrode einführt, kann hierbei einen sehr geringen Querschnitt aufweisen, der kleiner oder gleich dem Querschnitt der Kontaktstücke ist. Aufgrund der im wesentlichen allseitigen Umschließung der stabförmigen Teile und des Mitnehmerstückes besteht die Gefahr eines Ausknickens des zweiten stabförmigen Teils selbst dann nicht, wenn der Bewegung ein Widerstand entgegengesetzt wird.

- Die Kontaktstücke können gemäß einer Ausgestaltung der Erfindung aus einem kontinuierlichem drahtförmigen Kontaktmaterial hergestellt werden, das ggf. profiliert ist. In diesem Falle weist die Schweißvorrichtung eine Schneidvorrichtung zum Abschneiden der Kontaktstücke von dem Kontaktmaterial auf und diese Schneidvorrichtung besteht vorzugsweise aus einer einen Führungskanal für das Kontaktmaterial abdeckenden Messerschiene und einem Schneidstempel, der unter der Steuerung eines Steuergliedes durch den Führungskanal hindurch mit der Messerschiene in Schneideingriff bringbar ist. Auf diese Weise entfällt die Verwendung von sonst üblichen, mit einer Durchgangsöffnung für das Kontaktmaterial versehenen Hubstempeln, die nicht nachschleifbar sind. Der Schneidstempel kann ohne Beeinträchtigung der Maßgenauigkeit nachgeschliffen werden. Das von dem Schneidstempel abgetrennte Kontaktstück kann weiterhin von dem Schneidstempel in die Bewegungsbahn des zweiten stabförmigen Teils des Transportschiebers überführt werden. Weiterhin kann der Schneidstempel mit einem gefederten, ihm auf der Seite der Messerschiene gegenüberliegenden Gegenstück zusammenwirken, das das Kontaktstück in fester Anlage auf der Oberfläche des Schneidstempels hält.

- Die Synchronisationseinrichtungen können vorzugsweise durch Kurvenscheibensätze gebildet sein, die die Bewegung der einzelnen Teile der Schweißvorrichtung über Steuerglieder bewirken. Gemäß einer bevorzugten Ausgestaltung der Erfindung sind hierbei zwei getrennte Kurvenscheibensätze vorgesehen, die synchron miteinander angetrieben werden, wobei für den Antrieb einer Elektrode jeweils eine Kurvenscheibe vorgesehen ist. Hierdurch ergeben sich vielfältige Steuerungsmöglichkeiten der Elektroden sowie der übrigen Teile der Schweißvorrichtung.

- Die Erfindung wird im folgenden anhand einer in der Zeichnung dargestellten Ausführungsform noch näher erläutert.

- In der Zeichnung zeigen:

- Figur 1

- eine Längsschnittansicht durch eine Ausführungsform der Schweißvorrichtung entlang der Linie I-I nach Fig. 2,

- Figur 2

- eine Schnittansicht entlang der Linie II-II nach Fig. 1,

- Figur 3

- eine vergrößerte Schnittansicht entlang der Linie III-III nach Fig. 1.

- Die in den Zeichnungen dargestellte Ausführungsform der Schweißvorrichtung weist ein mehrteiliges Gehäuse mit den Teilen 1,2,3,4 auf, wobei die Teile 1,2 ein oberes Gehäuse bilden, während die Teile 3,4 ein unteres Gehäuse bilden. Wie dies aus Fig. 1 zu erkennen ist, sind in dem oberen Gehäuse 1,2 bzw. dem unteren Gehäuse 3,4 jeweilige Kurvenscheibensätze 5 bzw. 6 angeordnet, die den Bewegungsablauf der Schweißvorrichtung steuern. Beide Kurvenscheibensätze sind über einen Riemen- oder Kettentrieb 41 gemäß Fig. 2 miteinander verbunden und laufen synchron miteinander um.

- Das Kontaktmaterial 52 wird gemäß Fig. 1 mit Hilfe eines Vorschubschlittens 7 und eines Klemmstückes 8 in einen zwischen den Gehäusen ausgebildeten Führungskanal hineinbewegt. Das Klemmstück 8 wird mit Hilfe eines gefederten Schiebers 9 an das Kontaktmaterial 52 gedrückt, so daß dieses Kontaktmaterial in stufenlos einstellbarer Länge in Pfeilrichtung eingezogen wird. Ein Hebel 10, der durch eine Kurvenscheibe des Kurvenscheibensatzes 6 um einen Drehpunkt 12 gegen die Wirkung einer Feder 11 angetrieben wird, kann in einer Aussparung in dem Vorschubschlitten 7 einen mit "X" bezeichneten Leerweg ausführen, ohne daß sich der Vorschubschlitten 7 bewegt.

- Während dieses Leerweges "X" wird zuerst ein federvorgespannter Schieber 9 von einer am Hebel 10 befindlichen Nase entlastet und klemmt über das Klemmstück 8 das Kontaktmaterial fest. Bei der Weiterbewegung des Hebels 10 im Uhrzeigersinn um den Drehpunkt 12 wird ein Rückhalteklemmhebel 13 über eine am Hebel 10 befindliche Kurvenbahn vom Kontaktmaterial abgehoben. Am Ende des Leerweges "X" kommt dann der Hebel 10 mit dem Vorschubschlitten 7 in Eingriff und bewegt diesen und damit das Kontaktmaterial 52 in Pfeilrichtung.

- Beim Zurückbewegen des Hebels 10 in einer zum Uhrzeigersinn entgegengesetzten Richtung wird während der Bewegung über den Leerweg "X" zunächst der Klemmhebel 13 zum Klemmen des Kontaktmaterials freigegeben, worauf die Klemmung durch das Klemmstück 8 aufgehoben wird und der Vorschubschlitten 7 in seine Anfangsstellung zurückbewegt wird. Durch dies Ausgestaltung des Vorschubschlittens ist der Antrieb dieser Vorschubeinrichtung ausgehend von einer einzigen Kurvenscheibe unt mit Hilfe eines einzigen Steuergliedes, beispielsweise einer an dem Hebel 10 angeordneten Rolle, möglich.

- Nach dem Vorschieben des Kontaktmaterials 52 wird über eine weitere Kurvenscheibe des Kurvenscheibensatzes 6 und einen ein Steuerglied bildenden Hebel 14 ein in einem Schieber 15 einstellbar gelagerter Schneidstempel 16 durch den Führungskanal für das Kontaktmaterial 52 hindurch gegen eine Messerschiene 17 bewegt, wobei der in diesem Teil des Führungskanals befindliche Abschnitt des Kontaktmaterials von diesem abgetrennt wird, um ein Kontaktstück zu bilden, dessen Länge der Längserstreckung des Schneidstempels 16 in Längsrichtung des Führungskanals für das Kontaktmaterial 52 entspricht. Sowohl die Messerschiene 17 als auch der Schneidstempel 16 können ohne Beeinträchtigung ihrer Maßhaltigkeit leicht nachgeschliffen werden.

- Beim Abtrennen des Kontaktstückes wird dieses durch den Schneidstempel in die Bewegungsbahn eines Transportschiebers mit den Teilen 19 bis 21 gehoben, der noch näher erläutert wird. Hierbei wird das Kontaktstück mit Hilfe eines Gegenstückes 18, das durch eine Feder beaufschlagt ist, in Anlage an dem Schneidstempel 16 gehalten, wobei dieses Gegenstück 18 einen eigenen genau definierten Anschlag hat. Unabhängig von einem eventuellen Nachschleifen des Schneidstempels 16 erreicht damit das abgeschnittene Kontaktstück immer eine exakte Lage in der Bewegungsbahn des Transportschiebers.

- Dieser Transportschieber wird über eine Kurvenscheibe des in dem oberen Gehäuseteil 1,2 angeordneten Kurvenscheibensatzes 5 mit Hilfe eines Hebelarms 25 angetrieben, wobei diese Hebelarm 25 das Steuerglied für den Transportschieber bildet und gegen einen federvorgespannten Schieber 24 gegen die entsprechende Kurvenscheibe vorgespannt wird. Der Transportschieber besteht aus einem ersten stabförmigen Teil 20, einem Mitnehmerstück 21 und einem zweiten stabförmigen Teil 19, wie dies insbesondere aus Fig. 3 zu erkennen ist. Die Teile des Transportschiebers 19 bis 21 sind im wesentlichen vollständig von einer Führung 22,23 umschlossen und die Lage des stabförmigen Teils 19 bezüglich des Trägermaterials 50 gemäß Fig. 1 bestimmt, ob die Kontaktstücke oberhalb oder unterhalb dieses Trägermaterials angeschweißt werden.

- Der Transportschieber ist dreiteilig ausgebildet, um den mit dem abgeschnittenen Kontaktstück in Eingriff kommenden stabförmigen Teil 19 mit einem möglichst geringen Querschnitt ausbilden zu können, damit gerade bei Microprofil-Kontakstücken eine Führung dieser Kontakstücke in den Führungen 22,23 nicht durch die Größe des Transportschiebers in Frage gestellt wird.

- Der mit dem Hebel 25 in Eingriff kommende stabförmige Teil 20 ist demgegenüber größer dimensioniert und weist einen Schlitz für den Eingriff des Hebels 25 auf. Diese Ausgestaltung des Transportschiebers ergibt den Vorteil, daß er durch die Führungen 22, 23 selbst bei irgendwelchen Störungen nicht ausknicken kann und weiterhin kann der stabförmige Teil 19 ohne nennenswerten Aufwand ersetzt werden.

- Weiterhin ermöglicht dieser Transportschieber in der bereits angedeuteten Weise den Transport der Kontaktstücke 51 unter das Trägermaterial 50 und über die untere Elektrode 30, falls dies erwünscht ist.

- Wenn der Transportschieber größer ausgebildet wäre, so wäre ein Transport der Kontaktstücke unter das Trägermaterial und über die untere Elektrode und damit ein Anschweißen des Kontakstückes von unten an das Trägermaterial 50 nicht möglich.

- Obwohl im folgenden nur auf eine Drehbarkeit der oberen Elektrode 26 Bezug genommen wird, kann auch die untere Elektrode 30 um ihre Längsachse 26a gedreht werden. Die Drehbarkeit der oberen Elektrode 26 ermöglicht es, den von dem Transportschieber 19 bis 21 zwischen die Elektrode 26 und das Trägermaterial 50 eingeführte Kontaktstück bezüglich der Transportrichtung des Trägermaterials 50 zu drehen. Zu diesem Zweck die Elektrode 26 mit einem Elektrodeneinsatz 27 über eine getrennte Kurvenscheibe im Kurvenscheibensatz 5 mit Hilfe eines federbelasteten Hebels 28 soweit über das Trägermaterial abgesenkt, daß das Kontaktstück mit wenigen Hundertstelmillimeter Spiel Platz hat, aber dennoch optimal geführt ist. Zu diesem Zweck kann der Elektrodeneinsatz 27 mit Eingriffseinrichtungen, beispielsweise einer Vertiefung, versehen sein, deren Form in etwa der Querschnittsform des Kontaktstückes entspricht.

- Die Drehung der Elektrode 26 wird weiter unten anhand der Fig. 2 noch näher erläutert.

- Ebenso wie die obere Elektrode 26 ist auch die untere Elektrode 30 mit ihrem Elektrodeneinsatz 31 über eine getrennte Kurvenscheibe im Kurvenscheibensatz 6, einen federbelasteten Hebel 26 und eine Anstellfeder 33 in Richtung der Längsachse 26a beweglich. Diese Elektrode kann damit ebenfalls an die Unterseite des Trägermaterials 50 angelegt werden.

- Die Anstellfeder 33 ist bei der hier betrachteten Ausführungsform um ein Mehrfaches stärker als die Schweißkraftfeder 29 am hinteren Ende der Elektrode 26. Wenn die Kontaktstücke von unten an das Trägermaterial 50 angeschweißt werden sollen, so kann die Anstellfeder 33 durch eine entsprechende Schweißkraftfeder ausgetauscht werden.

- Wenn nach diesem ersten Anstellen der Elektroden 26,30 das Kontaktstück 51 in der beschriebenen Weise zwischen die Elektrode 26 und das Trägermaterial 50 eingeschoben wurde, so wird die Elektrode 26 mit dem Elektrodeneinsatz 27 ganz abgesenkt, der Hebel 28 löst sich von einer Feineinstellschraube 34 und die Schweißkraft wird ausschließlich über die Schweißkraftfeder 29 erzeugt. Zu diesem Zeitpunkt wird ein Schweißimpuls über entsprechende Schweißstromkabel gegeben, die mit den Elektroden 26,30 verbunden sind.

- Wenn der Kontaktabschnitt in einem vorbestimmten Winkel zwischen Null und 90 Grad zur Durchlaufrichtung des Trägermaterials 50 angeschweißt werden soll, so wird vor dem endgültigen Absenken der Elektrode 26 diese zusammen mit dem Elektrodeneinsatz 27 über eine getrennte Kurvenscheibe in dem Kurvenscheibensatz 5, einen Schieber 36, eine einstellbare Zahnstange 37 und ein mit der Elektrode 26 fest verbundenes, von diesem jedoch isoliertes Zahnritzel 38 gedreht, wie dies insbesondere aus Fig. 2 zu erkennen ist, so daß der Elektrodeneinsatz 27 das Kontaktstück in die vorbestimmte Lage dreht, bevor die Schweißkraftfeder zur Wirkung kommt.

- Nach dem Anschweißen hebt zuerst die Elektrode 26 mit dem Elektrodeneinsatz 27 über die getrennte Kurvenscheibe im Kurvenscheibensatz 5 ab, worauf die Elektrode 26 in ihre Ausgangslage zurückgedreht wird. Der Schieber 36 wird zu diesem Zweck von einem in ihn eingreifenden, jedoch nur teilweise in Fig. 2 dargestellten Hebel 39 von einen Feder in Richtung auf die Kurvenscheibe beaufschlagt.

- Bevor das Trägermaterial 50 weiter transportiert wird, wird auch die untere Elektrode 30 mit dem Elektrodeneinsatz 31 vom Trägermaterial mit Hilfe eines Hebels 32 über eine entsprechende Kurvenscheibe im Kurvenscheibensatz 6 im unteren Gehäuse 3,4 abgehoben.

- Wie dies weiterhin in Fig. 2 gezeigt ist, werden beide Elektroden 26,30 in Rollenführungen 40 gelagert, um eine leichte Verschiebbarkeit entlang ihrer Längsachsen 26a zu erzielen.

- Durch die beschriebene Drehbarkeit der zumindestens eine Elektrode 26 ist es möglich, die Kontaktstücke unter einem beliebigen Winkel zur Durchlaufrichtung des Trägermaterials, die in Fig. 1 senkrecht zur Zeichenebene steht, anzuordnen, wobei die Längsrichtung der Kontaktstücke sogar parallel zu dieser Durchlaufrichtung verlaufen kann.

- Durch die Längsbeweglichkeit beider Elektroden 26,30 ist es weiterhin möglich, das Trägermaterial auf beiden Seiten mit Kontaktstücken zu versehen, ohne daß die Gefahr einer Beschädigung dieser Kontaktstücke beim Anschweißen der auf der gegenüberliegenden Seite des Trägermaterials vorgesehenen Kontaktstücke besteht.

- Beide Elektroden sind weiterhin gegen Masse isoliert und sie können ggf. kühlbar ausgebildet sein.

Claims (10)

- Schweißvorrichtung zum Anschweißen von Kontaktstücken (51) an ein Trägermaterial (50) mit zwei an einem Gehäuse (1,2,3,4) gehalterten Elektroden (26,30), zwischen die die Kontaktstücke (51) und das Trägermaterial (50) mit Hilfe von getrennten Zuführeinrichtungen (7,13,19-21) einführbar sind, und mit Synchronisationseinrichtungen (5,6) zur Synchronisation der Vorschubbewegungen der Zuführeinrichtungen und der Bewegungen von zumindestens einer der Elektroden (26,30)

dadurch gekennzeichnet, daß zumindestens eine (26) der Elektroden (26,30) einen Elektrodeneinsatz (27) mit einem Kontaktstück-Eingriffsteil aufweist, das durch eine an die Form des Kontaktstückes (51) angepaßte Vertiefung an dem der Fläche des Trägermaterials (50) zugewandten Ende des Elektrodeneinsatzes (27) für den Eingriff mit einem auf der Fläche des Trägermaterials (50) aufliegenden Kontaktstück (51) gebildet ist, daß die zumindestens eine (26) der Elektroden (26,30) um eine sich im wesentlichen senkrecht zu dieser Fläche des Trägermaterials erstreckende Längsachse (26a) drehbar gelagert ist, und daß Drehantriebseinrichtungen (37,38) für diese zumindestens eine Elektrode (26) vorgesehen sind, die ebenfalls durch die Synchronisationseinrichtungen (5,6) synchronisiert sind. - Schweißvorrichtung nach Anspruch 1,

dadurch gekennzeichnet, daß beide Elektroden entlang der Längsachse (26a) verschiebbar gehaltert sind. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Zuführeinrichtungen (7,13,19,20,21) für die Kontaktstücke einen Transportschieber (19,20,21) einschließen, der ein erstes stabförmiges Teil (20), das von einem Steuerglied (24,25) angetrieben ist, ein zweites stabförmiges Teil (19), das mit einem Ende eines Kontaktstückes (51) in Eingriff bringbar ist und einen Querschnitt aufweist, der kleiner oder gleich dem Querschnitt des Kontaktstückes (51) ist, und ein die stabförmigen Teile (19,20) verbindendes Mitnehmerstück (21) umfaßt, und daß die stabförmigen Teile (19,20) und das Mitnehmerstück (21) im wesentlichen allseitig von einer Führung in dem Gehäuse (1,2) umschlossen sind. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß eine Schneidvorrichtung (16,17) zum Abschneiden von Kontaktstücken (51) von einem drahtförmigen Kontaktmaterial (52) vorgesehen ist, und daß die Schneidvorrichtung aus einer einen Führungskanal für das Kontaktmaterial (52) abdeckenden Messerschiene (17) und einem Schneidstempel (16) besteht, der unter der Steuerung eines Steuergliedes (14) den Führungskanal durchläuft und mit der Messerschiene (17) in Schneideingriff bringbar ist, um ein Kontaktstück (51) abzutrennen, dessen Länge der Längserstreckung des Schneidstempels (16) in Längsrichtung des Führungskanals entspricht. - Schweißvorrichtung nach Anspruch 4,

dadurch gekennzeichnet, daß das von dem Schneidstempel (16) abgetrennte Kontaktstück von dem Schneidstempel (16) in die Bewegungsbahn des zweiten stabförmigen Teils (19) des Transportschiebers überführt wird. - Schweißvorrichtung nach Anspruch 3 oder 4,

dadurch gekennzeichnet, daß dem Schneidstempel (16) ein gefedertes, auf der Seite der Messerschiene (17) gegenüberliegendes Gegenstück (18) entgegenwirkt. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß zum Drehantrieb der zumindestens einen Elektrode (26) ein auf dieser Elektrode (26) angeordnetes Ritzel (38) und eine damit zusammenwirkende Zahnstange (37) vorgesehen ist. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Synchronisationseinrichtungen durch Kurvenscheibensätze (5,6) gebildet sind, die über getrennte Steuerglieder (10,14,24,25,28,32,36) die Zuführeinrichtungen (7,13,19,20,21) für die Kontaktstücke (51), die Bewegungen der Elektrode(n) (26,30) entlang ihrer Längsachse(n) (26,a) sowie die Drehung der zumindestens einen Elektrode (26) um ihre Längsachse (26a) steuern. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß die Kurvenscheibensätze einen ersten Kurvenscheibensatz (5), der den Transportschieber (19-20) und die Längs- und Drehbewegung einer Elektrode (26) steuert, und einen zweiten Kurvenscheibensatz (6) umfassen, der die Zuführung des Kontaktmaterials (52) an den Transportschieber, die Schneidvorrichtung (16-18) und die Längsbewegung der zweiten Elektrode (30) steuert, und daß die beiden Kurvenscheibensätze (5,6) synchron miteinander angetrieben sind. - Schweißvorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet, daß beide Elektroden (26,30) gegen Masse isoliert und kühlbar sind.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3703686A DE3703686C1 (de) | 1987-02-06 | 1987-02-06 | Schweissvorrichtung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0328716A1 EP0328716A1 (de) | 1989-08-23 |

| EP0328716B1 true EP0328716B1 (de) | 1991-10-16 |

Family

ID=6320416

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88102483A Expired - Lifetime EP0328716B1 (de) | 1987-02-06 | 1988-02-19 | Schweissvorrichtung |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4894507A (de) |

| EP (1) | EP0328716B1 (de) |

| DE (1) | DE3703686C1 (de) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3822150A1 (de) * | 1988-06-30 | 1990-01-04 | Finzer Saeckinger Maschinen Fa | Schweissaggregat zum schweissen eines vereinzelten kontaktelementes auf ein traegerelement |

| US5115111A (en) * | 1990-08-06 | 1992-05-19 | Hughes Aircraft Company | Dual tip rotating welding electrode |

| DE19529981C2 (de) * | 1995-04-20 | 2000-12-28 | Duerrwaechter E Dr Doduco | Vorrichtung für das Aufschweißen von elektrischen Kontaktstücken durch Widerstandsschweißen |

| DE19528272C1 (de) * | 1995-04-24 | 1996-07-04 | Duerrwaechter E Dr Doduco | Schweißwerkzeug für das Aufschweißen von elektrischen Kontaktstücken durch Widerstandsschweißen |

| DE19528273C1 (de) * | 1995-04-24 | 1997-03-27 | Duerrwaechter E Dr Doduco | Schweißwerkzeug für das Aufschweißen von elektrischen Kontaktstücken durch Widerstandsschweißen |

| CN101752116B (zh) * | 2009-12-30 | 2011-12-21 | 温州聚星银触点有限公司 | 三层复合电触点的制造设备 |

| JP5570318B2 (ja) * | 2010-06-23 | 2014-08-13 | Obara Group株式会社 | 溶接機のイコライズ装置 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2307579A (en) * | 1940-07-09 | 1943-01-05 | Gen Electric | Method of attaching strip contact material to switch members |

| US2749419A (en) * | 1953-04-07 | 1956-06-05 | Western Electric Co | Machine for welding contacts onto switch parts |

| CH624326A5 (de) * | 1976-09-18 | 1981-07-31 | Heraeus Gmbh W C | |

| DE3247561A1 (de) * | 1982-12-22 | 1984-06-28 | Heinz Finzer KG, 7880 Bad Säckingen | Schweisseinheit fuer das anschweissen von vorzugsweise profilierten kontakten auf einen traeger |

| AT379973B (de) * | 1984-01-13 | 1986-03-25 | Evg Entwicklung Verwert Ges | Nach der elektrischen widerstandsmethode arbeitende gitterschweissmaschine |

| US4724294A (en) * | 1985-10-15 | 1988-02-09 | D-M Automation | Programmable welder |

-

1987

- 1987-02-06 DE DE3703686A patent/DE3703686C1/de not_active Expired

-

1988

- 1988-02-19 EP EP88102483A patent/EP0328716B1/de not_active Expired - Lifetime

- 1988-05-04 US US07/190,006 patent/US4894507A/en not_active Expired - Fee Related

Non-Patent Citations (1)

| Title |

|---|

| WELDING JOURNAL Band 64, Nr. 7, Juli 1985, Seiten 36-40, Miami, Florida, US; C.A. ROEST "Spot welding aluminium using a rotating electrode" * |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3703686C1 (de) | 1988-05-05 |

| US4894507A (en) | 1990-01-16 |

| EP0328716A1 (de) | 1989-08-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2704540C2 (de) | ||

| EP0889561B1 (de) | Krimpvorrichtung und Verfahren zu deren Betrieb | |

| DE2746747A1 (de) | Vorrichtung zur positionierung von schlitten o.dgl. | |

| AT395229B (de) | Gitterschweissmaschine | |

| DE3307463A1 (de) | Plattenpositioniervorrichtung | |

| DE2741576A1 (de) | Bearbeitungsmaschine fuer draht und band, insbesondere stanz- und biegeautomat, mit mehreren werkzeugebenen | |

| DE69401444T2 (de) | Vorrichtung zum automatischen Einstellen eines Becherförderers gemäss der Grösse der zu fördernden Gegenstände, und Förderer zur Ausübung des Verfahrens | |

| DE69407111T2 (de) | Nibbelwerkzeug | |

| EP3563959A1 (de) | Sägevorrichtung | |

| EP1018408B1 (de) | Planschneidmaschine zum Schneiden von gestapeltem, blattförmigem Gut | |

| DE3731863C2 (de) | ||

| DE2024821B2 (de) | Vorrichtung zum Anschließen von elektrischen AnschluBteilen an die Flachleiter eines isolierten Flachbandkabels | |

| EP0328716B1 (de) | Schweissvorrichtung | |

| DE2709738A1 (de) | Brennschneidmaschine | |

| DE3223086C2 (de) | ||

| DE1602602B2 (de) | Zufuehrtisch zur laengs- und querbewegung plattenfoermiger werkstuecke an einer stanzpresse | |

| DE2312376C2 (de) | Aufteilsägemaschine | |

| EP0923098B1 (de) | Einrichtung und Verfahren zum Anbringen eines Kontaktmetallteils an einem Trägerteil durch Schweissen | |

| DE19532130C2 (de) | Vorrichtung und Verfahren zum Herstellen eines Kabelbaums | |

| DE68901999T2 (de) | Stanz- und umformmaschine mit verbesserten suchsliften. | |

| DE3236263A1 (de) | Automatische fuehrungsvorrichtung fuer draehte | |

| CH624326A5 (de) | ||

| DE3586837T2 (de) | Vorrichtung zum zusammensetzen von zweiteiligen steckerverbindern. | |

| EP0889560B1 (de) | Verfahren und Vorrichtung zur Überführung von Kontakten zu einer Kontaktverarbeitungsstation | |

| DE2308341C2 (de) | Maschine zum Abtrennen der Anschlußklemmen von einem Trägerstreifen und deren Einsetzen in eine Schaltungsplatte |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19890905 |

|

| 17Q | First examination report despatched |

Effective date: 19910117 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH FR GB IT LI |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19960124 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19971030 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: HORST THODE TRANSFER- ALOIS CAMENZIND |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19990215 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19990517 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000219 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000229 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000229 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20000219 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050219 |