EP0258209A2 - Vorrichtung zum Stanzen von Blechen - Google Patents

Vorrichtung zum Stanzen von Blechen Download PDFInfo

- Publication number

- EP0258209A2 EP0258209A2 EP87890186A EP87890186A EP0258209A2 EP 0258209 A2 EP0258209 A2 EP 0258209A2 EP 87890186 A EP87890186 A EP 87890186A EP 87890186 A EP87890186 A EP 87890186A EP 0258209 A2 EP0258209 A2 EP 0258209A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- collets

- cross slide

- workpiece

- punching

- adjustable

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004080 punching Methods 0.000 title claims abstract description 52

- 239000002184 metal Substances 0.000 title claims abstract description 11

- 238000003754 machining Methods 0.000 description 3

- 238000010276 construction Methods 0.000 description 2

- 230000006978 adaptation Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/26—Perforating, i.e. punching holes in sheets or flat parts

- B21D28/265—Perforating, i.e. punching holes in sheets or flat parts with relative movement of sheet and tools enabling the punching of holes in predetermined locations of the sheet, e.g. holes punching with template

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/003—Positioning devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/04—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work

- B21D43/10—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work by grippers

Definitions

- the invention relates to a device for punching sheet metal with a frame which carries a punching head, in particular with rows of individually operable punching tools, and a cross slide consisting of a cross slide and a longitudinal slide with collets for the workpiece guide.

- a rotary table must be provided for the workpieces if each of the tools arranged in rows in the punching head is to be used without restriction at any point on the workpiece, because the collets of the cross slide grasp the workpiece along an edge parallel to the tool rows and therefore this edge area of the workpiece is not freely accessible, so that the workpiece has to be rotated by 180 ° about an axis perpendicular to the workpiece plane in order to subsequently be able to punch the edge area gripped by the collets xunach.

- Rotating the workpiece through 180 ° requires, however, a corresponding design effort for the turning device and reclamping of the workpiece, which not only requires idle times for reclamping, turning and repositioning the workpiece, but also entails the risk of losing the exact workpiece alignment . Although this fact is particularly noticeable in row punching machines, these conditions also occur in punching machines with turret heads, because the turret head also takes up corresponding space.

- the invention is therefore based on the object of avoiding these defects and a device for punching sheet metal to improve the type described at the beginning with simple means so that the unlimited use of all tools of the punching head is ensured without having to reclamp and rotate the workpiece.

- the invention achieves the stated object in that at least two collets are adjustably mounted in the cross slide at least between two working positions, which have a distance from one another which is at least equal to the width of the punching head and measured transversely to the rows of tools.

- the adjustable arrangement of two collets makes it possible to grasp the workpieces through each collet either in the area of an edge parallel to the tool rows of the punching head or in the area of an edge perpendicular to it, the edge area of the workpiece facing the collets for punching with a any tool of the punching head is freely accessible. Because of the mutual distance between the working positions of the collets, the workpiece can be laterally encompassed by at least one collet at a distance corresponding to the punch head width from the workpiece edge facing the collets, so that the accessibility of the corner region of the workpiece facing this collet cannot be impaired by the collet .

- Whether the other collet is used in the front or rear working position depends on the one hand on the distance between the two collets and on the other hand on the size of the workpiece. If the length of the workpiece measured in the direction of the tool rows of the punching head exceeds the distance between the collets in this direction, then the workpiece can only be surrounded laterally by one collet, while the other collet grips the workpiece in the area of its edge parallel to the tool rows of the punching head.

- the adjustable collets can have three working positions with a mutual distance transversely to the tool rows of at least the punch head width and in the working position facing the cross slide can be in alignment with the possibly available non-adjustable collets of the cross slide.

- the workpiece In the working position of the adjustable collets aligned with the non-adjustable collets, the workpiece can be machined in a conventional manner in the edge area opposite the collets, even if construction parts of the cross slide in the area of the punching head protrude the collets against the punching head.

- the collets For the adjustment movement of the collets, these can be mounted in the cross slide so as to be displaceable transversely to the tool rows of the punching head.

- Particularly simple constructional relationships result, however, if the adjustable collets are provided on rotatably mounted arms.

- the arrangement of the collets on rotatable arms not only facilitates the adjustable mounting of the collets, but also ensures an independent alignment of the collet jaw with respect to the workpiece edge to be detected, so that with regard to the insertion opening of the collet jaw the fact can be disregarded that the workpiece alternately on each other vertical edges must be detected.

- these arms can each have a toothed segment which meshes with a driven rack.

- This rack can be slidably mounted on the cross slide parallel to the tool rows of the punching head in a space-saving manner and requires only a small adjustment path for the required swivel angle.

- the individual working positions of the adjustable collets can be determined by stops.

- the stop for the middle working position should be able to be adjusted between a stop position and a rest position so as not to impede the adjustment movement of the collets.

- the adjustable collets parallel to the rows of tools on the punching head Arrange cross slide so that the travel of the cross slide in this direction can be kept comparatively small even with larger workpiece dimensions.

- the otherwise required travel for the cross slide can be shortened by the adjustment length of the collets in the direction of this travel, which is particularly important when the workpiece has to be reclamped due to its dimensions, the adjustable collets being offset relative to the workpiece.

- an adjustment possibility of the collets parallel to the tool rows of the punching head makes it easy to adjust the distance of the collets from one another to the workpiece dimensions.

- the illustrated device for punching sheet metal consists essentially of a frame 1 which has an upper one Boom 2a, which carries a punching head 3 with row-arranged, individually operable and advantageously exchangeable punching tools 4, and has a lower boom 2b with a block 5 for the counter tools, and a cross slide 6 for the workpiece guide.

- This cross slide 6 is formed by a cross slide 8 movable on rails 7 of the frame 1 and a longitudinal slide 9 adjustable in the cross slide 8.

- the cross slide 8 is adjusted via a pinion 11 meshing with a toothed rack 10, which is mounted in the cross slide and can be driven by a motor 12.

- the longitudinal slide 9 is supported on rollers 13 mounted in the cross slide 8 and is laterally guided by inclined guide rollers 14.

- the longitudinal slide 9 is provided with at least two collets 17 which can be displaced transversely to the tool rows of the punching head 3 and by means of which the workpiece to be punched can be positioned and clamped relative to the respective punching tool 4 of the punching head 3 by a corresponding movement of the cross slide 6.

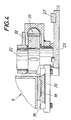

- the two collets 17 are slidably mounted on a longitudinal beam 18 of the longitudinal slide 9.

- the longitudinal member 18 engages in an undercut, preferably dovetail-shaped groove 19 of a support body 20 for the collets 17, which can be acted upon with the aid of an adjusting cylinder 21 clamped on the longitudinal member 18.

- a shaft 22 is rotatably mounted, on which an arm 23 is attached. This arm carries the collet 17, so that the collet 17 can be pivoted between the arm 23 and the shaft 22 between three working positions. These working positions are determined by stops 24, 25 and 26, which with a counter stop 27 on Arm 23 interact.

- this stop 25 is provided on a piston 28 which is pressed into its stop position by means of a spring 29 and via a Pressure medium line 30 can be acted against the force of the spring 29 in order to allow the counter-stop 27 of the arm 23 to pivot past in the drawn rest position (FIG. 3).

- the arrangement of the stops 24, 25 and 26 is such that the distances measured transversely to the longitudinal slide 9 or transversely to the tool rows of the punching head 3 between the successive working positions of the collets 17 correspond at least to the width of the punching head 3.

- a rack 31 is slidably mounted in the support body 20, which meshes with a toothed segment 32 on the shaft 22.

- This toothed rack 31 can be adjusted by two cylinders 33 which can be acted upon in opposite directions and are supported on the supporting body 20.

- the rack 31 is connected to the piston 34 of this cylinder 33.

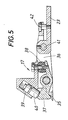

- the collets 17 consist of a fixed clamping jaw 35 and a clamping jaw 37 pivotably mounted in the collet housing 36, which can be loaded against the force of a rubber spring 38 via a clamping cylinder 39 in the clamping direction.

- the piston 40 of the clamping cylinder 39 acts directly on the movable clamping jaw 37 via a cambered pressure surface.

- the housing 36 is pivotally mounted with respect to the arm 23 about an axis 41 with limited stops.

- the stop for the swivel angle is formed by a stop screw 42.

- the sheet 43 in the area of its edge 43b is displaceable by the adjustable collets 17 and one with the longitudinal slide 9 connected collet 44 is detected, which is in alignment with the collets in the rear working position, as indicated in Fig. 6.

- the workpiece 43 can therefore be positioned relative to the punching head 3 in any manner via the cross slide 6. Such free positioning is however not possible when machining the edge 43b of the workpiece 43 facing the longitudinal slide 9 while maintaining the workpiece clamping.

- the two adjustable collets 17 are pivoted together into the middle working position or into the front working position, or whether the workpiece is gripped by a collet in the middle and the other collet in the front working position, depends above all on the size of the metal sheet 43 to be processed from. If the metal sheet 43 can be encompassed on both sides by the two collets 17 in the front working position on the lateral edges 43c, the edge 43b remains over its entire length Length freely accessible. If the length of the edge 43b exceeds the distance between the collets 17 measured in this direction, the workpiece 43 must be grasped with a collet 17 in the area of the edge 43b and with the other collet 17 in the area of the edge 43c, as shown in full lines is shown in Fig. 7.

- the possible adjustment of the support body 20 along the longitudinal beam 18 of the longitudinal slide 9 with the aid of the actuating cylinders 21 not only allows the respective distance between the collets 17 to be adapted to the longitudinal extent of the metal sheets 43, but also enables the otherwise necessary travel of the longitudinal slide 9 to be shortened. because the travel of the longitudinal slide 9 can be shortened by the stroke of the cylinder 21.

- liftable holding strips 45 can be provided in the frame 1 of the punching device, these holding strips preferably being provided with holding magnets.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Punching Or Piercing (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine Vorrichtung zum Stanzen von Blechen mit einem Gestell, das einen Stanzkopf, insbesondere mit reihenweise angeordneten, einzeln betätigbaren Stanzwerkzeugen, und einen aus einem Querschlitten und aus einem Längsschlitten bestehenden Kreuzschlitten mit Spannzangen für die Werkstückführung trägt.

- Bei bekannten Reihenstanzmaschinen dieser Art muß ein Drehtisch für die Werkstücke vorgesehen werden, wenn jedes einzelne der reihenweise im Stanzkopf angeordneten Werkzeuge uneingeschränkt an beliebiger Stelle des Werkstückes eingesetzt werden soll, weil die Spannzangen des Kreuzschlittens das Werkstück entlang eines zu den Werkzeugreihen parallelen Randes erfassen und daher dieser Randbereich des Werkstückes nicht frei zugänglich ist, so daß das Werstück um eine zur Werkstückebene senkrechte Achse um 180° gedreht werden muß, um den von den Spannzangen xunächst erfaßten Randbereich nachträglich unbehindert stanzen zu können. Das Drehen des Werkstückes um 180° bedingt allerdings neben einem entsprechenden Konstruktionsaufwand für die Dreheinrichtung ein Umspannen des Werkstückes, was nicht nur Nebenzeiten für das Umspannen, Drehen und das neue Positionieren des Werkstückes erfordert, sondern auch die Gefahr des Verlustes der genauen Werkstückausrichtung mit sich bringt. Obwohl sich dieser Umstand vor allem bei Reihenstanzmaschinen bemerkbar macht, treten diese Verhältnisse auch bei Stanzmaschinen mit Revolverköpfen auf, weil ja auch der Revolverkopf entsprechenden Raum beansprucht.

- Der Erfindung liegt somit die Aufgabe zugrunde, diese Mängel zu vermeiden und eine Vorrichtung zum Stanzen von Blechen der eingangs geschilderten Art mit einfachen Mitteln so zu verbessern, daß der unbeschränkte Einsatz aller Werkzeuge des Stanzkopfes sichergestellt wird, ohne das Werkstück umspannen und drehen zu müssen.

- Die Erfindung löst die gestellte Aufgabe dadurch, daß wenigstens zwei Spannzangen im Kreuzschlitten zumindest zwischen zwei Arbeitsstellungen verstellbar gelagert sind, die einen wenigstens der Breite des Stanzkopfes entsprechenden, quer zu den Werkzeugreihen gemessenen Abstand voneinander aufweisen.

- Durch die verstellbare Anordnung von zwei Spannzangen wird es möglich, die Werkstücke durch jede Spannzange wahlweise im Bereich eines zu den Werkzeugreihen des Stanzkopfes parallelen Randes oder im Bereich eines dazu senkrechten Randes zu fassen, wobei der den Spannzangen zugekehrte Randbereich des Werkstückes für eine Stanzung mit einem beliebigen Werkzeug des Stanzkopfes frei zugänglich wird. Das Werkstück kann nämlich aufgrund des gegenseitigen Abstandes der Arbeitsstellungen der Spannzangen zumindest von einer Spannzange in einem der Stanzkopfbreite entsprechenden Abstand von dem den Spannzangen zugekehrten Werkstückrand seitlich umfaßt werden, so daß die Zugänglichkeit des dieser Spannzange zugekehrten Eckbereiches des Werkstückes durch die Spannzange nicht beeinträchtigt werden kann. Ob dabei die jeweils andere Spannzange in der vorderen oder hinteren Arbeitsstellung zum einsatz kommt, hängt einerseits vom Abstand der beiden Spannzangen voneinander und anderseits von der Größe des Werkstückes ab. Übertrifft die in Richtung der Werkzeugreihen des Stanzkopfes gemessene Länge des Werkstückes den Spannzangenabstand in dieser Richtung, so kann das Werkstück nur von einer Spannzange seitlich umgaßt werden, während die andere Spannzange das Werkstück im Bereich seines zu den Werkzeugreihen des Stanzkopfes parallelen Randes ergreift.

- Mit der durch die Spannzangenverstellung eröffneten Möglichkeit, auch den von den Spannzangen erfaßten Randbereich unbehindert stanzen zu können, entfällt die Notwendigkeit einer Drehung des Werkstückes, wodurch die mit einem solchen Verdrehen verbundenen Nachteile hinsichtlich der Nebenzeiten und der genauen Werkstückpositionierung vermieden sind. Außerdem erhält man eine einfache, platzsparende Konstruktion. Wird an Stelle eines Reihenstanzkopfes ein Revolverkopf verwendet, so ergeben sich grundsätzlich die gleichen Vorteile.

- Damit die Stellwege des Kreuzschlittens verkleinert werden können, können die verstellbaren Spannzangen drei Arbeitsstellungen mit einem gegenseitigen Abstand quer zu den Werkzeugreihen von jeweils mindestens der Stanzkopfbreite aufweisen und in der dem Kreuzschlitten zugewandten Arbeitsstellung in einer Flucht mit den gegebenenfalls vorhandenen unverstellbaren Spannzangen des Kreuzschlittens liegen. In der mit den unverstellbaren Spannzangen fluchtenden Arbeitsstellung der verstellbaren Spannzangen kann das Werkstück in herkömmlicher Weise in dem den Spannzangen gegenüberliegenden Randbereich unbehindert bearbeitet werden, selbst wenn Konstruktionsteile des Kreuzschlittens im Bereich des Stanzkopfes die Spannzangen gegen den Stanzkopf hin überragen. Bei einer Bearbeitung des im Spannzangenbereich liegenden Werkstückrandes muß zwischen dem Kreuzschlitten und dem Stanzkopf ein Mindestabstand gewahrt bleiben, so daß das Werkstück lediglich von den verstellbaren Spannzangen in deren mittleren oder vorderen Arbeitsstellung erfaßt werden kann, wobei zwischen dem Kreuzschlitten und dem Stanzkopf zufolge des auf die Stanzkopfbreite abgestimmten Abstandes der Arbeitsstellungen voneinander der notwendige Platzbedarf für den Stanzkopf sichergestellt ist. Der Stellweg des Kreuzschlittens quer zu den Werkzeugreihen des Stanzkopfes kann daher für eine bestimmte Werkstückgröße um das Maß der Stanzkopfbreite verringert werden und braucht nur mehr der um die Stanzkopfbreite verminderten Werkstückabmessung in Richtung dieses Stellweges zu entsprechen.

- Für die Verstellbewegung der Spannzangen können diese quer zu den Werkzeugreihen des Stanzkopfes verschiebbar im Kreuzschlitten gelagert sein. Besonders einfache Konstruktionsverhältnisse ergeben sich allerdings, wenn die verstellbaren Spannzangen an drehbar gelagerten Armen vorgesehen sind. Die Anordnung der Spannzangen an drehbaren Armen erleichtert nicht nur die verstellbare Lagerung der Spannzangen, sondern stellt auch eine selbständige Ausrichtung des Zangenmauls gegenüber dem zu erfassenden Werkstückrand sicher, so daß hinsichtlich der Einführöffnung des Spannzangenmauls der Umstand unberücksichtigt bleiben kann, daß das Werkstück wahlweise an zueinander senkrechten Rändern erfaßt werden muß.

- Um für den Schwenkantrieb der drehbar gelagerten Arme eine möglichst platzsparende Konstruktion zu gewährleisten, können diese Arme je ein Zahnsegment aufweisen, das mit einer antreibbaren Zahnstange kämmt. Diese Zahnstange kann in platzsparender Weise parallel zu den Werkzeugreihen des Stanzkopfes verschiebbar am Kreuzschlitten gelagert werden und benötigt für den erforderlichen Schwenkwinkel nur einen geringen Stellweg.

- Die einzelnen Arbeitsstellungen der verstellbaren Spannzangen können verteilhaft durch Anschläge bestimmt werden. Der Anschlag für die mittlere Arbeitsstellung soll dabei zwischen einer Anschlagstellung und einer Ruhestellung verstellt werden können, um die Verstellbewegung der Spannzangen nicht zu behindern.

- Schließlich ist es vorteilhaft, die verstellbaren Spannzangen parallel zu den Werkzeugreihen des Stanzkopfes am Kreuzschlitten verschiebbar anzuordnen, damit auch bei größeren Werkstückabmessungen der Stellweg des Kreuzschlittens in dieser Richtung vergleichsweise klein gehalten werden kann. Der sonst erforderliche Stellweg für den Kreuzschlitten kann um die Verstellänge der Spannzangen in Richtung dieses Stellweges verkürzt werden, was insbesondere dann zum Tragen kommt, wenn das Werkstück aufgrund seiner Abmessungen umgespannt werden muß, wobei die verstellbaren Spannzangen gegenüber dem Werkstück zu versetzen sind. Darüber hinaus ist durch eine Verstellmöglichkeit der Spannzangen parallel zu den Werkzeugreihen des Stanzkopfes eine bereichsweise Anpassung des Abstandes der Spannzangen voneinander an die Werkstückabmessungen in einfacher Weise möglich.

- In der Zeichnung ist der Erfindungsgegenstand beispielsweise dargestellt. Es zeigen

- Fig. 1 eine erfindungsmäße Vorrichtung zum Stanzen von Blechen in einer teilweise aufgerissenen, schematischen Seitenansicht,

- Fig. 2 einen Teil des Kreuzschlittens mit einer verstellbaren Spannzange in einer zum Teil aufgerissenen Draufsicht in einem größeren Maßstab,

- Fig. 3 eine ebenfalls zum Teil aufgerissene Vorderansicht des in Fig. 2 dargestellten Kreuzschlittenteiles,

- Fig. 4 einen Schnitt nach der Linie IV-IV der Fig. 2 in einem größeren Maßstab,

- Fig. 5 einen Schnitt nach der Linie V-V der Fig. 2 in einem größeren Maßstab und die

- Fig. 6 und 7 die Werkstückführung durch die Spannzangen des Kreuzschlittens in zwei verschiedenen Stellungen des Kreuzschlittens gegenüber dem Stanzkopf in einer schematischen Draufsicht.

- Die dargestellte Vorrichtung zum Stanzen von Blechen besteht im wesentlichen aus einem Gestell 1, das einen oberen Ausleger 2a, der einen Stanzkopf 3 mit reihenweise angeordneten, einzeln betätigbaren und vorteilhaft auswechselbaren Stanzwerkzeugen 4 trägt, und einen unteren Ausleger 2b mit einem Block 5 für die Gegenwerkzeuge aufweist, sowie aus einem Kreuzschlitten 6 für die Werkstückführung. Dieser Kreuzschlitten 6 wird durch einen auf Schienen 7 des Gestelles 1 verfahrbaren Querschlitten 8 und einen im Querschlitten 8 verstellbaren Längsschlitten 9 gebildet. Die Verstellung des Querschlittens 8 erfolgt über ein mit einer Zahnstange 10 kämmendes Ritzel 11, das im Querschlitten gelagert ist und über einen Motor 12 angetrieben werden kann. Der Längsschlitten 9 ist auf im Querschlitten 8 gelagerten Laufrollen 13 abgestützt und wird durch geneigte Führungsrollen 14 seitlich geführt. Zum Antrieb des Längsschlittens dient wiederum ein Ritzel 15, das im Kreuzschlitten 8 gelagert ist und mit einer am Längsschlitten 9 befestigten Zahnstange 16 kämmt. Der Längsschlitten 9 ist zumindest mit zwei quer zu den Werkzeugreihen des Stanzkopfes 3 verlagerbaren Spannzangen 17 versehen, mit deren Hilfe das zu stanzende Werkstück gegenüber dem jeweiligen Stanzwerkzeug 4 des Stanzkopfes 3 durch eine entsprechende Bewegung des Kreuzschlittens 6 positioniert und gespannt werden kann.

- Wie insbesondere die Fig. 2 bis 4 erkennen lassen, sind die beiden Spannzangen 17 auf einem Längsträger 18 des Längsschlittens 9 verschiebbar gelagert. Zu diesem Zweck greift der Längsträger 18 in eine hinterschnittene, vorzugsweise schwalbenschwanzförmig ausgebildete Nut 19 eines Tragkörpers 20 für die Spannzangen 17 ein, der mit Hilfe eines am Längsträger 18 angeklemmten Stellzylinders 21 beaufschlagt werden kann. In dem Tragkörper 20 ist eine Welle 22 drehbar gelagert, an der ein Arm 23 befestigt ist. Dieser Arm trägt die Spannzange 17, so daß die Spannzange 17 über den Arm 23 und die Welle 22 zwischen drei Arbeitsstellungen verschwenkt werden kann. Diese Arbeitsstellungen werden durch Anschläge 24, 25 und 26 bestimmt, die mit einem Gegenanschlag 27 am Arm 23 zusammenwirken. Damit der Anschlag 25 für die mittlere Arbeitsstellung die Schwenkbewegung des Armes 23 für die durch den Anschlag 26 festgelegte hintere Arbeitsstellung nicht behindern kann, ist dieser Anschlag 25 an einem Kolben 28 vorgesehen, der mit Hilfe einer Feder 29 in seine Anschlagstellung gedrückt wird und über eine Druckmittelleitung 30 gegen die Kraft der Feder 29 beaufschlagt werden kann, um in der gezeichneten Ruhestellung (Fig. 3) ein Vorbeischwenken des Gegenanschlages 27 des Armes 23 zu ermöglichen. Die Anordnung der Anschläge 24, 25 und 26 ist dabei so getroffen, daß die quer zum Längsschlitten 9 bzw. quer zu den Werkzeugreihen des Stanzkopfes 3 gemessenen Abstände zwischen den aufeinanderfolgenden Arbeitsstellungen der Spannzangen 17 zumindest der Breite des Stanzkopfes 3 entsprechen.

- Zur Drehverstellung der Arme 23 für die verstellbaren Spannzangen 17 ist eine Zahnstange 31 im Tragkörper 20 verschiebbar gelagert, die mit einem Zahnsegment 32 auf der Welle 22 kämmt. Diese Zahnstange 31 kann durch zwei gegensinnig beaufschlagbare, am Tragkörper 20 abgestützte Zylinder 33 verstellt werden. Zu diesem Zweck ist die Zahnstange 31 mit den Kolben 34 dieser Zylinder 33 verbunden.

- Die Spannzangen 17 bestehen gemäß dem Ausführungsbeispiel nach Fig. 5 aus einer feststehenden Klemmbacke 35 und einer im Zangengehäuse 36 schwenkbar gelagerten Klemmbacke 37, die gegen die Kraft einer Gummifeder 38 über einen Klemmzylinder 39 im Klemmsinn beaufschlagt werden kann. Der Kolben 40 des Klemmzylinders 39 wirkt dabei über eine bombierte Druckfläche unmittelbar auf die bewegliche Klemmbacke 37. Damit eine begrenzte Anpassung an den Werkstückverlauf möglich wird, ist das Gehäuse 36 gegenüber dem Arm 23 um eine Achse 41 anschlagbegrenzt schwenkbar gelagert. Der Anschlag für den Schwenkwinkel wird durch eine Anschlagschraube 42 gebildet.

- Um eine Blechtafel 43 an ihrem den Spannzangen 17 gegenüberliegenden Rand 43a mit Hilfe eines der reihenweise im Stanzkopf 3 angeordneten Stanzwerkzeuge 4 an beliebiger Stelle bearbeiten zu können, wird die Blechtafel 43 im Bereich ihres Randes 43b von den verstellbaren Spannzangen 17 und einer unverstellbar mit dem Längsschlitten 9 verbundenen Spannzange 44 erfaßt, die mit den in der hinteren Arbeitsstellung befindlichen Spannzangen in einer Flucht liegt, wie dies in Fig. 6 angedeutet ist. Über den Kreuzschlitten 6 kann daher das Werkstück 43 in beliebiger Weise gegenüber dem Stanzkopf 3 positioniert werden. Eine solche freie Positionierung ist allerdings bei einer Bearbeitung des dem Längsschlitten 9 zugekehrten Randes 43b des Werkstückes 43 unter Beibehaltung der Werkstückspannung nicht möglich. Zu diesem Zweck muß zwischen dem Längsschlitten 9 und den festen Spannzangen 44 einerseits und dem Werkstückrand 43b anderseits ausreichend Platz für eine beliebige Stanzkopfpositionierung vorgegeben werden. Dies geschieht in einfacher Weise dadurch, daß die verstellbaren Schwenkzangen 17 in ihre mittlere oder in ihre vordere Arbeitsstellung verschwenkt werden, wie diese in Fig. 7 angedeutet ist. Wegen des gewählten Abstandes von mindestens der Stanzkopfbreite zwischen der hinteren und der mittleren Arbeitsstellung kann jedes der Stanzwerkzeuge 4 des Stanzkopfes 3 beliebig eingesetzt werden, selbst wenn die Werkzeuge in drei oder mehreren Reihen angeordnet sind.

- Ob die beiden verstellbaren Spannzangen 17 gemeinsam in die mittlere Arbeitsstellung oder in die vordere Arbeitsstellung verschwenkt werden, oder das Werkstück von einer Spannzange in der mittleren und der anderen Spannzange in der vorderen Arbeitsstellung erfaßt wird, hängt vor allem von der Größe der zu bearbeitenden Blechtafel 43 ab. Kann die Blechtafel 43 von den beiden in der vorderen Arbeitsstellung befindlichen Spannzangen 17 an den seitlichen Rändern 43c beidseitig umfaßt werden, bleibt der Rand 43b über seine ganze Länge frei zugänglich. Übersteigt die Länge des Randes 43b den in dieser Richtung gemessenen Abstand der Spannzangen 17 voneinander, so muß das Werkstück 43 mit einer Spannzange 17 im Bereich des Randes 43b und mit der anderen Spannzange 17 im Bereich des Randes 43c erfaßt werden, wie dies in vollen Linien in Fig. 7 dargestellt ist. Bei einer solchen Arbeitsstellung der Spannzangen 17 ist der eine Eckbereich des Werkstückes 43 frei zugänglich. Soll das andere Eck im Bereich des Randes 43b gestanzt werden, so muß das Werkstück umgegriffen werden, wobei die Spannzangen 17 eine Schwenkstellung einnehmen, wie sie in Fig. 7 strichpunktiert angedeutet ist. Bei besonders großen Werkstücken, die eine Bearbeitung des mittleren Randbereiches 43b mit einer einseitigen seitlichen Erfassung des Werkstückes nicht erlauben, ist zusätzlich eine Werkstückspannung zwischen den beiden Spannzangen 17 in ihrer mittleren Arbeitsstellung notwendig. Auch diese Arbeitsstellung der Spannzangen 17 ist in Fig. 7 durch eine in vollen Linien und eine in strichpunktierten Linien angedeutete Spannzange dargestellt.

- Die mögliche Verstellung der Tragkörper 20 entlang des Längsträgers 18 des Längsschlittens 9 mit Hilfe der Stellzylinder 21 erlaubt nicht nur eine Anpassung des jeweiligen Abstandes der Spannzangen 17 voneinander auf die Längserstreckung der Blechtafeln 43, sondern ermöglicht auch eine Verkürzung des sonst notwendigen Stellweges des Längsschlittens 9, weil der Stellweg des Längsschlittens 9 um den Hub der Zylinder 21 verkürzt werden kann.

- Damit das Werkstück 43 beim Umsetzen der Spannzangen 17 in einer ausgerichteten Lage festgehalten werden kann, können hebbare Halteleisten 45 im Gestell 1 der Stanzvorrichtung vorgesehen werden, wobei diese Halteleisten vorzugsweise mit Haftmagneten versehen sind.

Claims (7)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT230986A AT384761B (de) | 1986-08-27 | 1986-08-27 | Vorrichtung zum stanzen von blechen |

| AT2309/86 | 1986-08-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0258209A2 true EP0258209A2 (de) | 1988-03-02 |

| EP0258209A3 EP0258209A3 (de) | 1989-04-12 |

Family

ID=3531965

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87890186A Withdrawn EP0258209A3 (de) | 1986-08-27 | 1987-08-11 | Vorrichtung zum Stanzen von Blechen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0258209A3 (de) |

| JP (1) | JPS63252622A (de) |

| AT (1) | AT384761B (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT202200010175A1 (it) * | 2022-05-17 | 2023-11-17 | Gem Srl | Testa di presa di una lamiera metallica piegata di una macchina punzonatrice automatica |

| CN118002679A (zh) * | 2024-04-08 | 2024-05-10 | 泰州市凯仕德机械设备有限公司 | 基于夹持自定位的工件冲孔用冲压装置 |

| CN120079758A (zh) * | 2025-04-30 | 2025-06-03 | 常州凯旺金属材料有限公司 | 一种设有压料结构的不锈钢线材校直冲压设备 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100700176B1 (ko) | 2002-12-18 | 2007-03-27 | 엘지.필립스 엘시디 주식회사 | 액정 표시패널의 디스펜서 및 이를 이용한 노즐과 기판의갭 제어방법 |

| CN114289616A (zh) * | 2021-12-14 | 2022-04-08 | 常熟市绿一电器配件制造有限公司 | 一种灭弧栅一次冲压成型模具 |

| CN117175870B (zh) * | 2023-11-01 | 2023-12-29 | 佛山登奇伺服科技有限公司 | 一种电机定转子冲片生产的定心装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2934194A (en) * | 1959-01-13 | 1960-04-26 | Bliss E W Co | Work feed console |

| SE449571B (sv) * | 1982-11-02 | 1987-05-11 | Amada Co Ltd | Stanspress innefattande en c-formad ram och en pa ramen anordnad och med ovre och nedre armar forsedd verktygshallare |

| JPS60111729A (ja) * | 1983-11-21 | 1985-06-18 | Murata Mach Ltd | ワ−クホルダ装置 |

-

1986

- 1986-08-27 AT AT230986A patent/AT384761B/de not_active IP Right Cessation

-

1987

- 1987-08-11 EP EP87890186A patent/EP0258209A3/de not_active Withdrawn

- 1987-08-27 JP JP21152587A patent/JPS63252622A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT202200010175A1 (it) * | 2022-05-17 | 2023-11-17 | Gem Srl | Testa di presa di una lamiera metallica piegata di una macchina punzonatrice automatica |

| CN118002679A (zh) * | 2024-04-08 | 2024-05-10 | 泰州市凯仕德机械设备有限公司 | 基于夹持自定位的工件冲孔用冲压装置 |

| CN118002679B (zh) * | 2024-04-08 | 2024-06-04 | 泰州市凯仕德机械设备有限公司 | 基于夹持自定位的工件冲孔用冲压装置 |

| CN120079758A (zh) * | 2025-04-30 | 2025-06-03 | 常州凯旺金属材料有限公司 | 一种设有压料结构的不锈钢线材校直冲压设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0258209A3 (de) | 1989-04-12 |

| AT384761B (de) | 1988-01-11 |

| JPS63252622A (ja) | 1988-10-19 |

| ATA230986A (de) | 1987-06-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0242519B2 (de) | Stichsäge | |

| DE2760355C2 (de) | ||

| EP0178640A2 (de) | Stanzmaschine und Verfahren durchgeführt mit dieser Stanzmaschine | |

| WO1997046339A1 (de) | Bearbeitungsmaschine für plattenförmige werkstücke, insbesondere zur erzeugung von gebogenen rändern an blechteilen | |

| EP0330970A2 (de) | Vorrichtung zum Positionieren von bogenförmigen Kreuzsprossenrahmenteilen und zum Fräsen von trapezförmigen Ausnehmungen in diese Rahmenteile | |

| EP0258209A2 (de) | Vorrichtung zum Stanzen von Blechen | |

| DE3941551A1 (de) | Vorrichtung zum positionieren von plattenfoermigen werkstuecken | |

| DE3320283A1 (de) | Verfahren zum schneiden und vorrichtung zum steuern des saegebandvorschubes bei bandsaegemaschinen | |

| DE4129743C1 (de) | ||

| DE3406367A1 (de) | Vorrichtung zum transportieren und bearbeiten von plattenfoermigen werkstuecken | |

| DE3048738C2 (de) | Vorschubeinrichtung zum intermittierenden Drehen eines Kreissägeblattes | |

| CH665159A5 (de) | Schleifmaschine. | |

| DE3913294C2 (de) | Vorrichtung zum Fräsen von Unrundprofilen | |

| DE3718045C1 (en) | Milling and drilling machine | |

| DE2405954B2 (de) | Vorrichtung zum Wenden unter gleichzeitigem Querfordern von prismatischem oder annähernd prismatischem Walzgut | |

| DE2224761A1 (de) | Werkzeugmaschine | |

| DE2158191C3 (de) | Vorrichtung zum Entgraten von geraden Blechbändern | |

| DE2308683B2 (de) | Aufzeichnungs- und/oder Wiedergabegerät | |

| EP0144304A1 (de) | Vorrichtung zum Biegen von Blechen | |

| DE544743C (de) | Selbsttaetig wirkende Vorschubeinrichtung fuer das Werkstueck an Feil- und Saegemaschinen | |

| DE19602537C2 (de) | Vorschubeinrichtung zum Transport von sich in Längsrichtung erstreckenden Werkstücken, zum Beispiel einem Balken oder einem Träger | |

| DE3508496A1 (de) | Handgefuehrte vorrichtung zum profilfraesen an werkstuecken aus holz, insbesondere an handlaeufen fuer treppengelaender | |

| DE486385C (de) | Vorrichtung zum Einstellen und Nachstellen der Messer von Metallscheren, insbesondere bei schwereren, maschinell angetriebenen Blechscheren | |

| DE287699C (de) | ||

| DE201852C (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT DE FR GB IT SE |

|

| ITCL | It: translation for ep claims filed |

Representative=s name: MODIANO & ASSOCIATI S.R.L. |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT DE FR GB IT SE |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19891013 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: NAGEL, RUDOLF |