EP0167916A2 - Verfahren zur Herstellung eines sprühgetrockneten nichtionischen Waschhilfsmittels - Google Patents

Verfahren zur Herstellung eines sprühgetrockneten nichtionischen Waschhilfsmittels Download PDFInfo

- Publication number

- EP0167916A2 EP0167916A2 EP85107820A EP85107820A EP0167916A2 EP 0167916 A2 EP0167916 A2 EP 0167916A2 EP 85107820 A EP85107820 A EP 85107820A EP 85107820 A EP85107820 A EP 85107820A EP 0167916 A2 EP0167916 A2 EP 0167916A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- weight

- component

- spray

- water

- parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000034 method Methods 0.000 title claims description 19

- 238000002360 preparation method Methods 0.000 title claims description 4

- 239000003599 detergent Substances 0.000 title description 14

- 239000000654 additive Substances 0.000 title description 4

- 230000000996 additive effect Effects 0.000 title description 3

- 239000002736 nonionic surfactant Substances 0.000 claims abstract description 30

- 239000000203 mixture Substances 0.000 claims abstract description 23

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 22

- 239000002002 slurry Substances 0.000 claims abstract description 20

- 239000007921 spray Substances 0.000 claims abstract description 20

- 239000011734 sodium Substances 0.000 claims abstract description 12

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims abstract description 10

- 238000001035 drying Methods 0.000 claims abstract description 9

- 235000019832 sodium triphosphate Nutrition 0.000 claims abstract description 9

- 238000005406 washing Methods 0.000 claims abstract description 9

- 239000004115 Sodium Silicate Substances 0.000 claims abstract description 8

- 229910021536 Zeolite Inorganic materials 0.000 claims abstract description 8

- 239000003945 anionic surfactant Substances 0.000 claims abstract description 8

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 claims abstract description 8

- 229910052911 sodium silicate Inorganic materials 0.000 claims abstract description 8

- 239000010457 zeolite Substances 0.000 claims abstract description 8

- UNXRWKVEANCORM-UHFFFAOYSA-I triphosphate(5-) Chemical compound [O-]P([O-])(=O)OP([O-])(=O)OP([O-])([O-])=O UNXRWKVEANCORM-UHFFFAOYSA-I 0.000 claims abstract description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 claims description 24

- 239000000344 soap Substances 0.000 claims description 12

- 150000001298 alcohols Chemical class 0.000 claims description 6

- 239000000470 constituent Substances 0.000 claims description 5

- 150000003467 sulfuric acid derivatives Chemical class 0.000 claims description 5

- 150000003871 sulfonates Chemical class 0.000 claims description 4

- 239000002253 acid Substances 0.000 claims description 2

- 229910052783 alkali metal Inorganic materials 0.000 claims 1

- -1 alkali metal salts Chemical class 0.000 claims 1

- 230000015572 biosynthetic process Effects 0.000 abstract description 11

- 239000000779 smoke Substances 0.000 abstract description 9

- 238000001694 spray drying Methods 0.000 abstract description 6

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 abstract description 5

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 abstract description 4

- 239000003795 chemical substances by application Substances 0.000 abstract description 4

- 150000003839 salts Chemical class 0.000 abstract description 3

- 229910052708 sodium Inorganic materials 0.000 abstract description 2

- 238000002485 combustion reaction Methods 0.000 abstract 1

- 230000002269 spontaneous effect Effects 0.000 abstract 1

- 239000000843 powder Substances 0.000 description 12

- 239000000047 product Substances 0.000 description 9

- 239000003760 tallow Substances 0.000 description 8

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical group C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 7

- 229910019142 PO4 Inorganic materials 0.000 description 6

- 235000021317 phosphate Nutrition 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 5

- 239000010452 phosphate Substances 0.000 description 5

- GLDOVTGHNKAZLK-UHFFFAOYSA-N n-octadecyl alcohol Natural products CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 4

- 238000005507 spraying Methods 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- ALSTYHKOOCGGFT-KTKRTIGZSA-N (9Z)-octadecen-1-ol Chemical compound CCCCCCCC\C=C/CCCCCCCCO ALSTYHKOOCGGFT-KTKRTIGZSA-N 0.000 description 3

- 229910004298 SiO 2 Inorganic materials 0.000 description 3

- 125000004432 carbon atom Chemical group C* 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 238000004090 dissolution Methods 0.000 description 3

- 239000008187 granular material Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 229940055577 oleyl alcohol Drugs 0.000 description 3

- XMLQWXUVTXCDDL-UHFFFAOYSA-N oleyl alcohol Natural products CCCCCCC=CCCCCCCCCCCO XMLQWXUVTXCDDL-UHFFFAOYSA-N 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 150000004760 silicates Chemical class 0.000 description 3

- DBVJJBKOTRCVKF-UHFFFAOYSA-N Etidronic acid Chemical compound OP(=O)(O)C(O)(C)P(O)(O)=O DBVJJBKOTRCVKF-UHFFFAOYSA-N 0.000 description 2

- 229910014106 Na-Si Inorganic materials 0.000 description 2

- 239000012876 carrier material Substances 0.000 description 2

- 229910052681 coesite Inorganic materials 0.000 description 2

- 239000012141 concentrate Substances 0.000 description 2

- 229910052906 cristobalite Inorganic materials 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 150000002191 fatty alcohols Chemical class 0.000 description 2

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 2

- 125000001117 oleyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])/C([H])=C([H])\C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 238000001228 spectrum Methods 0.000 description 2

- 229910052682 stishovite Inorganic materials 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- AYEKOFBPNLCAJY-UHFFFAOYSA-O thiamine pyrophosphate Chemical compound CC1=C(CCOP(O)(=O)OP(O)(O)=O)SC=[N+]1CC1=CN=C(C)N=C1N AYEKOFBPNLCAJY-UHFFFAOYSA-O 0.000 description 2

- 229910052905 tridymite Inorganic materials 0.000 description 2

- VPTUPAVOBUEXMZ-UHFFFAOYSA-N (1-hydroxy-2-phosphonoethyl)phosphonic acid Chemical compound OP(=O)(O)C(O)CP(O)(O)=O VPTUPAVOBUEXMZ-UHFFFAOYSA-N 0.000 description 1

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 description 1

- FPXLKVLNXFUYQU-UHFFFAOYSA-N CCO.OP(=O)OP(O)=O Chemical compound CCO.OP(=O)OP(O)=O FPXLKVLNXFUYQU-UHFFFAOYSA-N 0.000 description 1

- 102000005701 Calcium-Binding Proteins Human genes 0.000 description 1

- 108010045403 Calcium-Binding Proteins Proteins 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000004594 Masterbatch (MB) Substances 0.000 description 1

- 229910000503 Na-aluminosilicate Inorganic materials 0.000 description 1

- KKCBUQHMOMHUOY-UHFFFAOYSA-N Na2O Inorganic materials [O-2].[Na+].[Na+] KKCBUQHMOMHUOY-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000003463 adsorbent Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 150000004996 alkyl benzenes Chemical class 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000000567 combustion gas Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical group OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 238000004817 gas chromatography Methods 0.000 description 1

- 238000005469 granulation Methods 0.000 description 1

- 230000003179 granulation Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 125000001183 hydrocarbyl group Chemical group 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 239000011630 iodine Substances 0.000 description 1

- 229910052740 iodine Inorganic materials 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- BXWNKGSJHAJOGX-UHFFFAOYSA-N n-hexadecyl alcohol Natural products CCCCCCCCCCCCCCCCO BXWNKGSJHAJOGX-UHFFFAOYSA-N 0.000 description 1

- 239000004482 other powder Substances 0.000 description 1

- 125000000913 palmityl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 150000003009 phosphonic acids Chemical class 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 238000012216 screening Methods 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 235000012217 sodium aluminium silicate Nutrition 0.000 description 1

- 159000000000 sodium salts Chemical class 0.000 description 1

- RPACBEVZENYWOL-XFULWGLBSA-M sodium;(2r)-2-[6-(4-chlorophenoxy)hexyl]oxirane-2-carboxylate Chemical compound [Na+].C=1C=C(Cl)C=CC=1OCCCCCC[C@]1(C(=O)[O-])CO1 RPACBEVZENYWOL-XFULWGLBSA-M 0.000 description 1

- 239000012798 spherical particle Substances 0.000 description 1

- 125000004079 stearyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 238000004383 yellowing Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D11/00—Special methods for preparing compositions containing mixtures of detergents

- C11D11/02—Preparation in the form of powder by spray drying

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D1/00—Detergent compositions based essentially on surface-active compounds; Use of these compounds as a detergent

- C11D1/66—Non-ionic compounds

- C11D1/72—Ethers of polyoxyalkylene glycols

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D3/00—Other compounding ingredients of detergent compositions covered in group C11D1/00

- C11D3/02—Inorganic compounds ; Elemental compounds

- C11D3/12—Water-insoluble compounds

- C11D3/124—Silicon containing, e.g. silica, silex, quartz or glass beads

- C11D3/1246—Silicates, e.g. diatomaceous earth

- C11D3/128—Aluminium silicates, e.g. zeolites

Definitions

- Washing aids are understood to mean products which on their own are not wholesome, i.e. H. are able to meet all the requirements for a heavy-duty detergent, but can be added to pre-made detergents as additives or used as a detergent booster in conventional washing processes in order to better solve special cleaning tasks.

- Non-ionic surfactants have proven their worth as detergent boosters, especially for stubborn stains.

- detergents usually already contain fractions of nonionic surfactants in the order of 3 to 20% by weight. However, it is a rule in professional circles that specifically light, ie a bulk density of less than 600 g / l, detergent with a content of more than 8 to 10% by weight of such mostly liquid to semisolid, more or less tendency to stick non-ionic surfactants can no longer be produced without problems by spray drying aqueous concentrates (slurries).

- DE-AS 17 92 434 discloses a process for the production of granular detergents containing 5 to 20% of nonionic surfactants by spray drying an aqueous batch.

- carrier material such as sulfates, silicates and phosphates

- powders with a bulk density of 300 to 800 g / l and a nonionic surfactant content of up to 25% by weight should be able to be produced.

- post-treatment prowdering

- an adsorbent such as silica airgel or carboxymethyl cellulose is required.

- Such a 3-stage manufacturing process is comparatively complex.

- Granular detergents with a bulk density of at least 500 g / l which consist of essentially spherical particles of a certain grain size and are said to be able to absorb up to 30% by weight of nonionic surfactants, are also known from German Offenlegungsschrift 27 42 683 (US 4,269,722 ) known. In these cases too, a carrier grain with increased absorbency must first be produced by a special spraying method and then treated in a mixer with the nonionic surfactant. These products are also high in phosphate and comparatively complex due to the multi-stage manufacturing process.

- Suitable nonionic surfactants are ethoxylated alcohols having 12 to 24, preferably 14 to 18 carbon atoms and an average of 3 to 20, preferably 4 to 16, glycol ether groups.

- the hydrocarbon residues can be saturated or monounsaturated, linear or also methyl-branched in the 2-position (oxo residue) and can be derived, for example, from naturally occurring or hydrogenated fat residues and / or synthetic residues.

- Ethoxylates derived from cetyl, stearyl and oleyl alcohol and mixtures thereof have proven to be particularly suitable.

- EO ethylene oxide groups

- tallow fatty alcohol with an average of 10 to 18 EO tallow fatty alcohol with an average of 10 to 18 EO

- oleyl alcohol with an average of 6 to 12 EO as well as their mixtures.

- Such mixtures of two and more surfactants with different EO content, in which the proportion of higher ethoxylated alcohols predominates have proven to be particularly advantageous, since the tendency to smoke formation in the exhaust air (so-called pluming) is particularly low and the washing action against mineral ones and fatty soiling is particularly pronounced.

- the cited ethoxylated alcohols can be replaced in whole or in part by ethoxylated alkylphenols having 8 to 12 carbon atoms in the alkyl group and 5 to 12 EO groups, but the ethoxylated alcohols are preferably used.

- the zeolite NaA can be used in particular, also the zeolite NaX and mixtures of NaA and NaX.

- the agents can be phosphate-free.

- sodium tripolyphosphate (component D) can be used in proportions of not more than 25% by weight, preferably not more than 20% by weight and in particular not more than 17% by weight. each based on anhydrous substance, are incorporated into the slurry.

- This additive improves the pourability of the spray powder and its dissolution rate in cold water within certain limits. Since the detergents produced according to the invention are not single-use detergents, but rather are intended as a cleaning-enhancing additive to detergents, the proportion of phosphate is reduced even further in practical use, in particular if a phosphate-free preparation is used as a further detergent component.

- the content of soap and synthetic anionic surfactants should be less than 3%, preferably not more than 2%.

- the soap content can be 0.1 to 2% by weight.

- Higher levels of synthetic anionic surfactants should should not be used, as it has been shown that they lead to a decrease in the pourability.

- the slurry is added in amounts of 0.1 to 3, in particular 0.3 to 2% by weight, based on anhydrous constituents, of hydroxyalkane polyphosphonic acids of the following formulas in which R is an alkyl radical and R 'is an alkenyl radical having 1 to 4 carbon atoms.

- R is an alkyl radical and R 'is an alkenyl radical having 1 to 4 carbon atoms.

- the sodium salt of 1-flydroxyethane-1,1-diphosphonic acid is preferably used.

- the phosphonic acids counteract thermal decomposition of the nonionic surfactants during the spraying process and reduce the tendency to smoke in the exhaust air as well as the yellowing and browning of the spray powder in the event of caking on the inside of the tower. They also increase the dissolution rate of the powder in cold water.

- up to 2% by weight, based on anhydrous constituents, of sodium hydroxide in the form of sodium hydroxide solution are additionally added to the aqueous concentrate, which improves the processability of the slurry and the solubility of the spray product in cold water.

- Fractions of 0.5 to 1.5% by weight of sodium hydroxide have proven to be particularly expedient.

- a more alkaline sodium silicate (component B) for example the composition Na - 0: Si0 2 as 1: 2, the proportion of sodium hydroxide can be reduced or an addition can be dispensed with without disadvantage.

- the concentration of the slurry is adjusted so that 50 to 65 parts by weight, preferably 55 to 63 parts by weight of anhydrous constituents account for 50 to 35 parts by weight, preferably 45 to 37 parts by weight of water.

- the spray drying is carried out in such a way that the dried product contains 9 to 16% by weight, preferably 10 to 15% by weight, of water which can be removed by drying (under atmospheric pressure) at 130.degree.

- the slurry has a temperature of 60 to 70 ° C., preferably 62 to 68 ° C., in the interest of easy processability, especially when the specified small amounts of soap are also used.

- the spraying is carried out by means of conventional nozzles, which are generally constructed as swirl nozzles, under a pressure of 35 to 100, preferably 40 to 65 bar.

- the nozzle opening usually has a diameter of 3 to 5 mm.

- the dry gas directed towards the sprayed material has an inlet temperature of 160 to 240 ° C, preferably 170 ° C to 220 ° C, this temperature being measured in the so-called ring channel, ie in the inlet area immediately before the lower tower inlets.

- the outlet temperature of the dry gas is 80 to 95 ° C. Higher inlet temperatures lead to the formation of caking on the tower walls and browning of the baked powder components. Higher outlet temperatures favor undesirable smoke formation in the exhaust air.

- the ingredients were mixed into an aqueous slurry with a total water content of 57% by weight.

- the tripolyphosphate was 92% in modification II.

- the zeolite was used as a stable, aqueous slurry (master-batch) with a water content of 52.1% by weight, the sodium hydroxide as 50% sodium hydroxide solution.

- the degree of decomposition manifests itself in the different height of a peak, the height of which is given below in cm below the base value.

- the degree of smoke formation is given in scale parts of the nephelometer, with increasing smoke formation being characterized by larger numbers.

- the spray powders had a uniform grain spectrum.

- the average grain size was 0.8 mm.

- the proportion above 1.6 mm was in the range from 0.5 to 1% by weight, the proportion of fine parts with a grain size below 0.1 mm below 0.5% by weight. In comparative experiment C, however, it was 0.9% by weight.

- the bulk density of the compositions was between 450 g / 1 and 500 g / 1.

- packages made of cardboard are evenly filled with the product up to the standard filling level, closed with a lid that can be put on, and compressed in a machine-driven vibrator under defined conditions by directional impacts, which results in a reproducible compression of the contents.

- the package is opened and fastened in a device that allows it to be poured out at defined tilting angles.

- the packages can be shaken by means of a motorized impact device.

- the amount of powder flowing out is collected in a measuring cylinder.

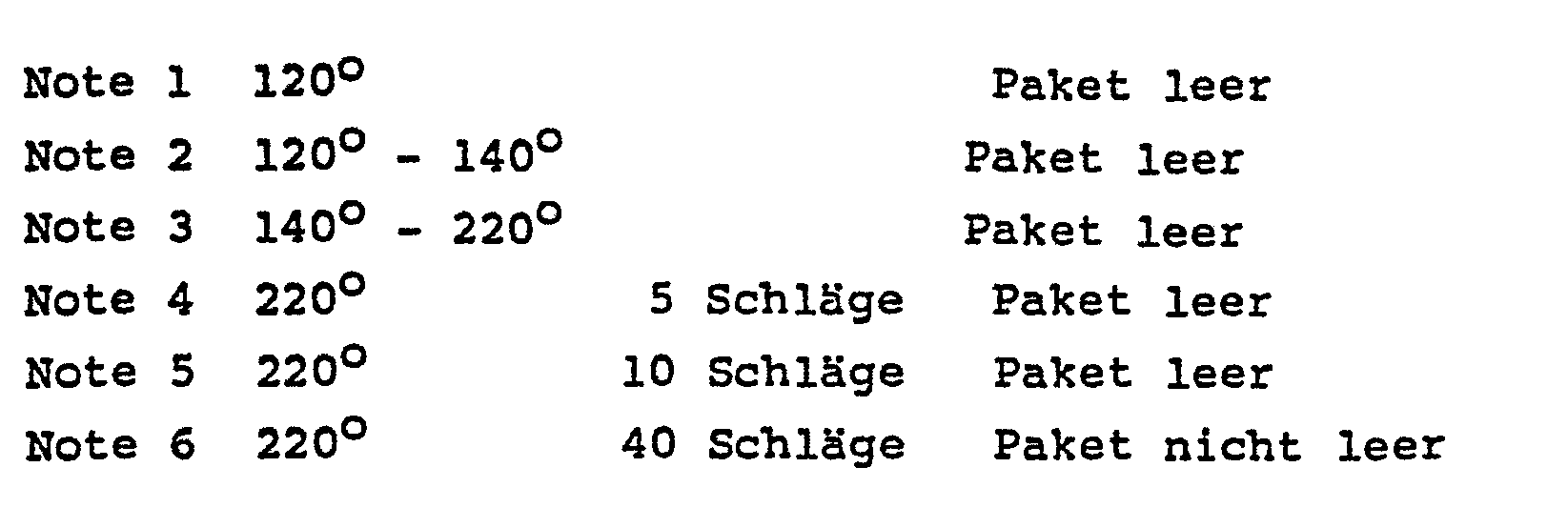

- Assign ratings with the specified degrees of angle indicating the position of the package:

- the consumer registers the grades 1 to 3 as very good to good, the grade 4 as satisfactory and the grades 5 and 6 as poor or unsatisfactory.

- Remnants of substance remaining in the beaker are transferred onto the sieve using as little water as possible.

- the sieve is weighed in air after a drying time of 24 hours.

- Grades from 1 to 6 are given for the degree of residue formation, with grade 4 meaning sufficient solubility in practice, ie it comes no residue formation on the washed, unwashed laundry.

- the grade 6 means that in practice there can be recognizable deposits on the unwashed laundry under cold washing conditions.

- Table II As in Table I, the examples falling within the scope of the invention are identified by numbers, the comparative examples by letters.

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Wood Science & Technology (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Detergent Compositions (AREA)

Abstract

Description

- Unter Waschhilfsmitteln versteht man Produkte, welche für sich allein keine vollwertigen, d. h. alle an ein Vollwaschmittel zu stellenden Anforderungen zu erfüllen vermögen, wohl aber als Additive vorgefertigten Waschmitteln zugesetzt bzw. als Waschkraftverstärker bei konventionellen Waschprozessen eingesetzt werden, um spezielle Reinigungsaufgaben besser lösen zu können. Als Waschkraftverstärker haben sich insbesondere bei hartnäckigen Anschmutzungen, nichtionische Tenside bewährt.

- Üblicherweise enthalten neuzeitliche Waschmittel bereits Anteile an nichtionischen Tensiden in der Größenordnung von 3 bis 20 Gew.-%. Es gilt jedoch in Fachkreisen als Regel, daß spezifisch leichte, d. h. ein Schüttgewicht von weniger als 600 g/1 aufweisende Waschmittel mit einem Gehalt von mehr als 8 bis 10 Gew.-% an solchen meist flüssigen bis halbfesten, mehr oder weniger zum Kleben neigenden nichtionischen Tensiden nicht mehr störungsfrei durch Sprühtrocknung wäßriger Konzentrate (Slurries) hergestellt werden können. Zwar ist aus der DE-AS 17 92 434 ein Verfahren zur Herstellung von körnigen Waschmitteln mit einem Gehalt an 5 bis 20 % nichtionischen Tensiden durch Sprühtrocknung eines wäßrigen Ansatzes bekannt. Diese Mittel weisen jedoch mit 25 bis 60 % Tripolyphosphat, gemäß Beispiele 40 % bis 52 % Tripolyphosphat, einen nach heutigen Gesichtspunkten unvertretbar hohen Phosphatgehalt auf. Außerdem wird der Herstellungsprozeß dadurch kompliziert, daß das zum Ansetzen des Slurries verwendete Tripolyphosphat zuvor partiell prähydratisiert werden muß. Trotzdem lassen sich in der Praxis nicht wesentlich mehr als 15 Gew.-% an nichtionischen Tensiden in das Pulver einarbeiten, sofern auf eine noch ausreichende Rieselfähigkeit der Pulverkörner Wert gelegt wird. Außerdem bestanden gegen das Sprühtrocknen von Pulvern mit hohem Tensidgehalt, insbesondere hohem Anteil an nichtionischen Tensiden wegen der Gefahr von Staubexplosionen bzw. von erheblicher Rauchbildung durch mitgeführtes nichtionisches Material in der Abluft der Sprühanlagen größte Bedenken. Deshalb wird in der einschlägigen Fach- und Patentliteratur davor gewarnt, derartige hochtensidhaltige Gemische in Heißsprühtürmen zu verarbeiten und stattdessen vorgeschlagen, höhere Anteile an nichtionischem Tensid durch Sprühgranulierung auf vorgefertigte Trägerkörner aufzubringen.

- So wird z. B. nach dem Verfahren gemäß DE-AS 10 981 32, das nichtionische Tenside bis zu einem Gewichtsanteil von 60 % auf ein sprühgetrocknetes und daher besonders saugfähiges Natriumtripolyphophat aufgesprüht, wobei ein Granulat mit einem Schüttgewicht von unter 550 g/1 entsteht. Da das Endprodukt jedoch mehr als 30, vorzugsweise mehr als 40 Gew.-% Phosphat enthält, entspricht es nicht mehr den an ein umweltfreundliches Produkt zu stellenden Anforderungen. Ähnliche Verfahren sind Gegenstand der US-Patentschriften 3.838.072, 3.849.327, 3.886.098 und 3.926.827. Durch Sprühtrocknen eines Slurries, enthaltend Sulfonattenside, Seife sowie große Mengen an anorganischen, als Trägermaterial fungierenden Salzen, wie Sulfaten, Silikaten und Phosphaten, wird ein körniges Trägermaterial hergestellt, das anschließend in einem Mischer mit nichtionischem Tensid besprüht wird. Auf diese Weise sollen Pulver mit einem Schüttgewicht von 300 bis 800 g/1 und einem Gehalt an nichtionischem Tensid bis zu 25 Gew.-% herstellbar sein. Um bei so hohen Gehalten an nichtionischem Tensid ein Kleben der Körner zu vermeiden, ist eine Nachbehandlung (Pudern) mit einem Adsorptionsmittel, wie Kieselsäure-Aerogel oder Carboxymethylcellulose erforderlich. Ein derartiges 3-stufiges Herstellungsverfahren ist vergleichsweise aufwendig.

- Körnige Waschmittel mit einem Schüttgewicht von wenigstens 500 g/1, die aus im wesentlichen kugelförmigen Partikeln bestimmter Korngröße bestehen und angeblich bis zu 30 Gew.-% an nichtionischen Tensiden aufzunehmen vermögen, sind ferner aus der deutschen Offenlegungsschrift 27 42 683 (US 4.269.722) bekannt. Auch in diesen Fällen muß zuvor durch ein spezielles Sprühverfahren ein Trägerkorn mit erhöhter Saugfähigkeit hergestellt und anschließend in einem Mischer mit dem nichtionischen Tensid behandelt werden. Auch diese Produkte sind phosphatreich und wegen des mehrstufigen Herstellungsprozesses vergleichsweise aufwendig.

- Ein weiterer Nachteil der mehrstufigen, allgemein als "Sprühmischverfahren" bezeichneten Arbeitsweisen ist darin zu sehen, daß die vorgefertigten Trägerkörner beim nachträglichen Behandeln mit nichtionischem Tensid in einem Mischer einem gewissen Abrieb unterliegen, so daß sich Feinanteile bilden. Andererseits können die nichtionischen Tenside aufgrund ihrer klebrigen Eigenschaften ein Verkitten von Körnern zu größeren Agglomeraten bewirken. Das Behandlungsgut verändert daher sein Kornspektrum, was vielfach unerwünscht ist und einen zusätzlichen Siebprozeß erfordert.

- Weiterhin ist es aus der DE-OS 24 18 294 und der DE-PS 28 37 504 bekannt, nichtionische Tensidgemische spezieller Zusammensetzung bzw. nichtionische Tenside spezieller Konstitution auf ein wasserlösliches Trägersalz, insbesondere Perborat aufzusprühen und das erhaltene Granulat anschließend einem vorgefertigten Waschpulver zuzumischen. In diesen Fällen ist man jedoch auf die Verwendung spezieller nichtionischer Verbindungen angewiesen und hinsichtlich der Rezepturmöglichkeiten eingeschränkt. Außerdem bereitet es Schwierigkeiten, schüttfähige Granulate mit mehr als 15 Gew.-% an nichtionischem Tensid herzustellen.

- Durch die vorliegende Erfindung werden diese Nachteile vermieden. Gegenstand der Erfindung ist ein Verfahren zur Herstellung eines sprühgetrockneten, schüttfähigen, nichtionische Tenside aus der Klasse der ethoxylierten Alkohole enthaltenden Waschhilfsmittels mit einem Schüttgewicht von 300 g/1 bis 550 g/1, dadurch gekennzeichnet, daß man eine wäßrige Aufschlämmung von 50 bis 65 Gewichtsteilen an wasserfreien Bestandteilen der Zusammensetzung

- A) 15 bis 30 Gew.-% nichtionisches Tensid,

- B) 8 bis 18 Gew.-% Natriumsilikat der Zusammensetzung Na2O . Si02 = 1 : 2 bis 1 : 3,4,

- C) 25 bis 55 Gew.-% feinkristalliner, synthetischer Zeolith vom Typ NaA und/oder NaX,

- D) 0 bis 25 Gew.-% Pentanatriumtripolyphosphat,

- E) nicht mehr als 3 Gew.-% eines anionischen Tensids aus der Klasse der Seifen, Sulfonate und Sulfate, in 35 bis 50 Gewichtsteilen Wasser von 75 °C bis 90 °C, mittels Düsen bei einem Druck von 35 bis 100 bar in einem Sprühturm versprüht, in dem das im Gegenstrom geführte Trocknungsgas eine Eintrittstemperatur von 160 °C bis 240 °C und eine Austrittstemperatur von 80 0 C bis 95 0C aufweist, und wobei der Gehalt des den Turm verlassenden Sprühproduktes an Wasser, das bei 130 °C entfernbar ist, 9 bis 16 Gew.-% beträgt.

- Vorzugsweise wird eine wäßrige Aufschlämmung sprühgetrocknet, in der die wasserfreien Bestandteile die folgende Zusammensetzung aufweisen:

- 18 bis 28 Gew.-% der Komponente A,

- 9 bis 16 Gew.-% der Komponente B,

- 28 bis 45 Gew.-% der Komponente C,

- 8 bis 20 Gew.-% der Komponente D,

- 0 bis 2 Gew.-% an anionischen Tensiden aus der Klasse der Seifen, Sulfonate und Sulfate.

- In einer besonders bevorzugten Arbeitsweise sind die wasserfreien Bestandteile wie folgt zusammengesetzt:

- 20 bis 25 Gew.-% der Komponente A,

- 10 bis 15 Gew.-% der Komponente B,

- 30 bis 40 Gew.-% der Komponente C,

- 10 bis 17 Gew.-% der Komponente D,

- 0,1 bis 2 Gew.-% Seife.

- Geeignete nichtionische Tenside (Komponente A) sind ethoxylierte Alkohole mit 12 bis 24, vorzugsweise 14 bis 18 Kohlenstoffatomen und durchschnittlich 3 bis 20, vorzugsweise 4 bis 16 Glykolethergruppen. Die Kohlenwasserstoffreste können gesättigt oder einfach ungesättigt, linear oder auch in 2-Stellung methylverzweigt (Oxo-Rest) sein und sich beispielsweise von natürlich vorkommenden bzw. hydrierten Fettresten und bzw. oder synthetischen Resten ableiten. Als besonders geeignet haben sich von Cetyl-, Stearyl- und Oleylalkohol sowie deren Gemischen abgeleitete Ethoxylate erwiesen. Beispiele hierfür sind Talgfettalkohol mit durchschnittlich 4 bis 8 Ethylenoxidgruppen (EO), Talgfettalkohol mit durchschnittlich 10 bis 18 EO und Oleylalkohol mit durchschnittlich 6 bis 12 EO sowie deren Gemische. Solche Gemische aus zwei und mehr Tensiden mit unterschiedlichem EO-Gehalt, in denen der Anteil an höher ethoxylierten Alkoholen überwiegt, haben sich als besonders vorteilhaft erwiesen, da die Neigung zur Rauchbildung in der Abluft (sog. Pluming) besonders gering und die Waschwirkung gegenüber mineralischen und fetthaltigen Anschmutzungen besonders ausgeprägt ist.

- Beispiele hierfür sind Gemische aus

- (a) Talgalkohol mit 4 - 6 EO,

- (b) Talgalkohol mit 12 - 16 EO,

- (c) technischer Oleylalkohol (d. h. Gemische aus Oleyl-

- Gegebenenfalls können die zitierten ethoxylierten Alkohole ganz oder teilweise auch durch ethoxylierte Alkylphenole mit 8 bis 12 C-Atomen in der Alkylgruppe sowie 5 bis 12 EO-Gruppen ersetzt werden, jedoch werden die ethoxylierten Alkohole bevorzugt eingesetzt.

- Die Komponente B besteht aus Natriumsilikat der Zusammensetzung Na2O : SiO2 = 1 : 1,5 bis 3,4, vorzugsweise 1 : 2 - 1 : 2,5. Auch Gemische von Silikaten mit unterschiedlichem Alkaligehalt können verwendet werden, beispielsweise ein Gemisch aus Na2O : SiO2 = 1 : 2 und Na2O : Si02 = l : 2,5 - 3, wobei jedoch im Interesse eines hohen Schüttgewichtes der Anteil der Silikate mit höherem Na20-Gehalt zweckmäßigerweise überwiegen sollte. Als Komponente C eignen sich synthetische, gebundenes Wasser enthaltende Natriumalumosilikate vom Zeolith A-Typ. Sie kommen in der üblichen hydratisierten, feinkristallinen Form zum Einsatz, d. h. sie weisen praktisch keine Teilchen größer als 30 Mikron auf und bestehen vorzugsweise zu wenigstens 80 % aus Teilchen einer Größe von weniger als 10 Mikron. Ihr Calciumbindevermögen, das nach den Angaben der DE 24 12 837 bestimmt wird, liegt im Bereich von 100 - 200 mg CaO/g. Brauchbar ist insbesondere der Zeolith NaA, ferner auch der Zeolith NaX und Mischungen aus NaA und NaX.

- Die Mittel können phosphatfrei sein. Sofern aber ein geringer Phosphatgehalt nicht stört bzw. zulässig ist, kann Natriumtripolyphosphat (Komponente D) in Anteilen von nicht mehr als 25 Gew.-%, vorzugsweise nicht mehr als 20 Gew.-% und insbesondere nicht mehr als 17 Gew.-%, jeweils bezogen auf wasserfreie Substanz, in den Slurry eingearbeitet werden. Dieser Zusatz verbessert in gewissen Grenzen die Rieselfähigkeit des Sprühpulvers und dessen Auflösungsgeschwindigkeit in kaltem Wasser. Da die erfindungsgemäß hergestellten Mittel keine Alleinwaschmittel darstellen, sondern als reinigungsverstärkender Zusatz zu Waschmitteln bestimmt ist, wird bei der praktischen Anwendung der Phosphatanteil noch weiter reduziert, insbesondere wenn als weitere Waschmittelkomponente eine phosphatfreie Zubereitung verwendet wird.

- Der Gehalt der Mittel an Seife sowie synthetischen anionischen Tensiden, d. h. solchen vom Sulfonat- bzw. Sulfattyp, insbesondere Alkylbenzolfonate, sollte weniger als 3 %, vorzugsweise nicht mehr als 2 % betragen. Der Gehalt an Seife kann 0,1 bis 2 Gew.-% betragen. Höhere Anteile an synthetischen Aniontensiden sollten nicht eingesetzt werden, da sich gezeigt hat, daß sie zu einer Abnahme der Rieselfähigkeit führen.

- In einer bevorzugten Ausführungsform werden dem Slurry in Anteilen von 0,1 bis 3, insbesondere 0,3 bis 2 Gew.-%, bezogen auf wasserfreie Bestandteile, an Hydroxyalkanpolyphosphonsäuren der folgenden Formeln zugesetzt

in der R für einen Alkylrest und R' für einen Alkenylrest mit 1 bis 4 Kohlenstoffatomen stehen. Bevorzugt wird das Natriumsalz der 1-flydroxyethan-1,1-diphosphonsäure eingesetzt. Die Phosphonsäuren wirken einer thermischen Zersetzung der nichtionischen Tenside während des Sprühprozesses entgegen und vermindern die Neigung zur Rauchbildung in der Abluft sowie der Vergilbung und Verbräunung des Sprühpulvers im Falle von Anbackungen an der Turminnenwand. Sie erhöhen darüber hinaus die Auflösungsgeschwindigkeit des Pulvers in kaltem Wasser. - In einer weiteren bevorzugten Ausführungsform werden dem wäßrigen Konzentrat noch zusätzlich bis zu 2 Gew.-%, bezogen auf wasserfreie Bestandteile, an Natriumhydroxid in Form von Natronlauge zugesetzt, wodurch sich die Verarbeitbarkeit des Slurries und die Löslichkeit des Sprühproduktes in kaltem Wasser verbessert. Als besonders zweckmäßig haben sich Anteile von 0,5 bis 1,5 Gew.-% Natriumhydroxid erwiesen. Sofern jedoch ein stärker alkalisches Natriumsilikat (Komponente B), beispielsweise der Zusammensetzung Na-0 : Si02 wie 1 : 2, eingesetzt wird, kann der Anteil an Natriumhydroxid erniedrigt bzw. auf einen Zusatz ohne Nachteil verzichtet werden.

- Die Konzentration des Slurries wird so eingestellt, daß auf 50 bis 65 Gewichtsteile, vorzugsweise 55 bis 63 Gewichtsteile an wasserfreien Bestandteilen 50 bis 35 Gewichtsteile, vorzugsweise 45 bis 37 Gewichtsteile Wasser entfallen. Die Sprühtrocknung wird so geführt, daß das getrocknete Produkt 9 bis 16 Gew.-%, vorzugsweise 10 bis 15 Gew.-%, Wasser enthält, das bei einer Trocknung (unter Atmosphärendruck) bei 130 C entfernbar ist.

- Der Slurry weist im Interesse einer leichten Verarbeitbarkeit, insbesondere bei Mitverwendung der angegebenen geringen Anteilen an Seife, eine Temperatur von 60 bis 70 °C, vorzugsweise von 62 bis 68 °C auf. Um ein Entmischen der nichtionischen Tenside zu vermeiden, empfiehlt es sich, den Slurry bis unmittelbar vor der Einspeisung in die Sprühdüsen zu durchmischen. Das Versprühen erfolgt mittels üblicher Düsen, die in der Regel als Dralldüsen konstruiert sind, unter einem Druck von 35 bis 100, vorzugsweise von 40 bis 65 bar. Die Düsenöffnung weist üblicherweise einen Durchmesser von 3 bis 5 mm auf.

- Das dem versprühten Material entgegengeführte Trockengas weist eine Eintrittstemperatur von 160 bis 240 °C, vorzugsweise von 170 °C bis 220 °C auf, wobei diese Temperatur im sogenannten Ringkanal, d. h. im Eintrittsbereich unmittelbar vor den unteren Turmzuführungen gemessen wird. Die Austrittstemperatur des Trockengases beträgt 80 bis 95 °C. Höhere Eintrittstemperaturen führen zur Bildung von Anbackungen an den Turmwandungen und einer Verbräunung der angebackenen Pulverbestandteile. Höhere Austrittstemperaturen begünstigen eine unerwünschte Rauchbildung in der Abluft.

- Die Zusammensetzung der sprühgetrockneten Waschhilfsmittel ist in Tabelle I aufgeführt. Die Abkürzungen beziehungsweise sonstigen Angaben bedeuten:

- TA/14EO Talgalkohol + 14 Mol Ethylenoxid

- TA/ 5EO Talgalkohol + 5 Mol Ethylenoxid

- OT/ 9EO Oleyl-/Talgalkohol (Jodzahl 50) + 9 Mol Ethylenoxid

- Seife Na-Talgseife

- TPP Natriumtripolyphosphat

- Z-NaA Zeolith vom Typ NaA, Teilchengröße unter 10 mu

- Na-Si Natriumsilikat (Na 2O : SiO2 = 1 : 3,3)

- HEDP Hydroxyethandiphosphonat (Na-Salz)

- H20 (I) gesamter Wassergehalt

- H20 (II) bei 130 °C entfernbares Wasser.

- Die Bestandteile wurden zu einer wäßrigen Aufschlämmung mit einem Gesamtwassergehalt von 57 Gew.-% vermischt. Das Tripolyphosphat lag zu 92 % in der Modifikation II vor. Der Zeolith kam als stabile, wäßrige Aufschlämmung (master-batch) mit einem Wassergehalt von 52,1 Gew.-% zum Einsatz, das Natriumhydroxid als 50%ige Natronlauge.

- Die eine Temperatur von 67 bis 68 °C aufweisenden Aufschlämmungen wurden homogenisiert und über Zerstäuberdüsen in einen Sprühturm eingesprüht, der im Gegenstrom betrieben wurde. Die Eingangstemperatur der als Trocknungsgas verwendeten Verbrennungsgase, gemessen im Ringkanal, betrug 170 bis 175 °C, die Temperatur der Abgase vor dem Turmausgang 81,5 bis 83,5 oe. Ein Teil der Abluft wurde abgezweigt und darin die Rauchbildung nephelometrisch sowie die Menge der gasförmigen Zersetzungsprodukte (aus oxidativ zersetzten nichtionischen Tensiden) gaschromatographisch bestimmt. Der Grad der Zersetzung äußert sich in der unterschiedlichen Höhe eines Peaks, dessen Höhe über dem Basiswert im folgenden in cm angegeben wird. Der Grad der Rauchbildung ist in Skalenteilen des Nephelometers angegeben, wobei eine zunehmende Rauchbildung durch größere Zahlen charakterisiert ist.

- Die Sprühpulver wiesen ein einheitliches Kornspektrum auf. Die mittlere Korngröße betrug 0,8 mm. Der Anteil über 1,6 mm lag im Bereich von 0,5 bis 1 Gew.-%, der Anteil der Feinanteile mit einer Korngröße unter 0,1 mm unter 0,5 Gew.-%. Im Vergleichsversuch C betrug er jedoch 0,9 Gew.-%. Das Schüttgewicht der Mittel lag zwischen 450 g/1 und 500 g/1.

- Das Schüttverhalten wurde mit dem sogenannten "Paket-Test" geprüft. Hierzu werden Pakete aus Karton bis zur Normfüllhöhe mit dem Produkt gleichmäßig gefüllt, mittels eines aufsetzbaren Deckels verschlossen und in einer maschinell angetriebenen Rüttelmaschine unter definierten Bedingungen durch gerichtete Stöße gestaucht, wodurch eine reproduzierbare Verdichtung des Inhalts bewirkt wird. Das Paket wird geöffnet und in einer Vorrichtung befestigt, die ein Ausschütten unter definierten Kippwinkeln gestattet. Zusätzlich können die Pakete mittels einer motorisch angetriebenen Schlagvorrichtung gerüttelt werden. Die ausfließende Pulvermenge wird in einem Meßzylinder aufgefangen. Es werden folgende Be wertungen vergeben, wobei die angegebenen Winkelgrade die Stellung des Pakets angeben:

- Der Verbraucher registriert die Noten 1 bis 3 als sehr gut bis gut, die Note 4 als befriedigend und die Noten 5 und 6 als mangelhaft beziehungsweise unbefriedigend.

- Die Bestimmung des Lösungsverhaltens wurde wie folgt - durchgeführt.

- In einem Becherglas (Volumen 500 cm) werden 200 ml auf 30 °C temperiertes Leitungswasser (15 °dH) mit Hilfe eines motorisch angetriebenen Rührers, der mit 4 im Winkel von 30° nach unten gebogenen Rührflügeln ausgestattet ist, mit einer konstanten Tourenzahl von 700 U/min. umgerührt. Der Abstand der Rührflügel zum Boden des Gefäßes beträgt 2,5 cm. 1 g der Probe wird vorsichtig und unter Vermeidung von Klumpenbildung in den gebildeten Rührkegel eingeschüttet. Nach 90 sec. wird die Lösung durch ein tariertes Sieb mit einer Maschenweite von 0,1 mm und einem Durchmesser von 7 cm gegossen und mittels einer Saugflasche abgesaugt. Im Becherglas verbliebene Substanzreste werden mittels möglichst wenig eingespritzten Wassers auf das Sieb überführt. Das Sieb wird nach einer Trockungszeit von 24 Stunden an der Luft zurückgewogen. Für das Maß der Rückstandsbildung werden Noten von 1 bis 6 vergeben, wobei die Note 4 ausreichende Löslichkeit in der Praxis bedeutet, d. h. es kommt nicht zu einer Rückstandsbildung auf der gewaschenen, ungespülten Wäsche. Die Note 6 bedeutet, daß es in der Praxis unter Kaltwaschbedingungen zu erkennbaren Ablagerungen auf der ungespülten Wäsche kommen kann. Die Ergebnisse sind in Tabelle II zusammengestellt. Ebenso wie in Tabelle I sind die in den Rahmen der Erfindung fallenden Beispiele durch Zahlen, die Vergleichsbeispiele durch Buchstaben gekennzeichnet.

- Die Versuche zeigen, daß mit zunehmendem Gehalt an Natriumsilikat die Rauchbildung und die Tendenz zur Zersetzung der nichtionischen Tenside wesentlich zurückgeht. Gleichfalls nimmt die Rieselfähigkeit der Pulver in dem beanspruchten Bereich zu. Zwar wird mit zunehmendem Natriumsilikatgehalt auch eine Abnahme der Löslichkeit beobachtet, jedoch ist diese unter Praxisbedingungen noch tolerierbar. Dies gilt insbesondere dann, wenn die Mittel mit weiteren pulverförmigen Waschmitteln vermischt werden, die als zusätzliches Dispergiermittel wirken. Das außerhalb des Erfindungsbereiches liegende Vergleichsprodukt C weist jedoch ein zu geringes Lösungsvermögen und einen überdurchschnittlich hohen Staubgehalt auf und ist deshalb weniger gut geeignet.

und Stearylalkohol) mit 6 bis 12 EO, beispielsweise im Verhältnis a : b = 2 : 1 bis 1 : 4 bzw. a zu b zu c wie 2 : 1 : 1 bis 2 : 1 : 4 bzw. l : 1 : 1 bis 1 : 4 : 1.

Claims (9)

aus der Klasse der Seifen, Sulfonate und Sulfate in 35 bis 50 Gewichtsteilen Wasser von 75 °C bis 90 °C, mittels Düsen bei einem Druck von 35 bis 100 bar in einem Sprühturm versprüht, in dem das im Gegenstrom geführte Trocknungsgas eine Eintrittstemperatur von 160 °C bis 240 °C und eine Austrittstemperatur von 80 °C bis 95 °C aufweist und wobei der Gehalt des den Turm verlassenden Sprühproduktes an bei 130 °C entfernbarem Wasser 9 bis 16 Gew.-% beträgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3424299A DE3424299A1 (de) | 1984-07-02 | 1984-07-02 | Verfahren zur herstellung eines spruehgetrockneten nichtionischen waschhilfsmittels |

| DE3424299 | 1984-07-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0167916A2 true EP0167916A2 (de) | 1986-01-15 |

| EP0167916A3 EP0167916A3 (de) | 1987-07-01 |

Family

ID=6239629

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85107820A Withdrawn EP0167916A3 (de) | 1984-07-02 | 1985-06-24 | Verfahren zur Herstellung eines sprühgetrockneten nichtionischen Waschhilfsmittels |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4661281A (de) |

| EP (1) | EP0167916A3 (de) |

| DE (1) | DE3424299A1 (de) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3545947A1 (de) * | 1985-12-23 | 1987-07-02 | Henkel Kgaa | Phosphatfreies, granulares waschmittel |

| DE3630533A1 (de) * | 1986-09-08 | 1988-03-10 | Henkel Kgaa | Neue tensidgemische und ihre verwendung |

| DE3842007A1 (de) * | 1988-12-14 | 1990-06-21 | Henkel Kgaa | Fluessiges bis pastoeses, bleichmittelhaltiges waschmittel |

| JPH06509835A (ja) * | 1991-08-13 | 1994-11-02 | ザ、プロクター、エンド、ギャンブル、カンパニー | 粒状自動皿洗い洗剤の製造方法 |

| US5219495A (en) * | 1991-12-16 | 1993-06-15 | Lever Brothers Company, Division Of Conopco, Inc. | Detergent compositions containing mobile liquid active systems |

| US5565422A (en) * | 1995-06-23 | 1996-10-15 | The Procter & Gamble Company | Process for preparing a free-flowing particulate detergent composition having improved solubility |

| DE19936726A1 (de) * | 1999-08-06 | 2001-02-08 | Henkel Kgaa | Verfahren zur Herstellung cobuilder-haltiger Zubereitungen |

| DE10063762A1 (de) * | 2000-12-21 | 2002-06-27 | Cognis Deutschland Gmbh | Nichtionische Tenside |

| CN104922071A (zh) | 2010-04-09 | 2015-09-23 | 帕西拉制药有限公司 | 用于配制大直径合成膜囊泡的方法 |

| US8939388B1 (en) | 2010-09-27 | 2015-01-27 | ZoomEssence, Inc. | Methods and apparatus for low heat spray drying |

| US9332776B1 (en) | 2010-09-27 | 2016-05-10 | ZoomEssence, Inc. | Methods and apparatus for low heat spray drying |

| US9993787B1 (en) | 2017-08-04 | 2018-06-12 | ZoomEssence, Inc. | Ultrahigh efficiency spray drying apparatus and process |

| US9861945B1 (en) | 2017-08-04 | 2018-01-09 | ZoomEssence, Inc. | Ultrahigh efficiency spray drying apparatus and process |

| US10486173B2 (en) | 2017-08-04 | 2019-11-26 | ZoomEssence, Inc. | Ultrahigh efficiency spray drying apparatus and process |

| CA3153745C (en) | 2017-08-04 | 2024-01-02 | ZoomEssence, Inc. | Ultrahigh efficiency spray drying apparatus and process |

| US10155234B1 (en) | 2017-08-04 | 2018-12-18 | ZoomEssence, Inc. | Ultrahigh efficiency spray drying apparatus and process |

| US10569244B2 (en) | 2018-04-28 | 2020-02-25 | ZoomEssence, Inc. | Low temperature spray drying of carrier-free compositions |

| WO2020257749A1 (en) | 2019-06-21 | 2020-12-24 | Ecolab Usa Inc. | Solid nonionic surfactant compositions |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2550691A (en) * | 1951-05-01 | Nongorrosive detergent | ||

| DE1098132B (de) * | 1959-01-14 | 1961-01-26 | Budenheim Rud A Oetker Chemie | Verfahren zur Herstellung von Wasch-, Reinigungs-, Spuel- und Entfettungsmitteln in Plverform |

| NO121968C (de) * | 1966-06-23 | 1977-06-13 | Mo Och Domsjoe Ab | |

| GB1232009A (de) * | 1967-09-04 | 1971-05-19 | ||

| GB1371101A (en) * | 1971-02-03 | 1974-10-23 | Unilever Ltd | Production of detergent compositions |

| US3886098A (en) * | 1971-03-15 | 1975-05-27 | Colgate Palmolive Co | Manufacture of free flowing particulate detergent composition containing nonionic detergent |

| US3838072A (en) * | 1971-03-15 | 1974-09-24 | Colgate Palmolive Co | Manufacture of free flowing particulate detergent containing nonionic surface active compound |

| US3849327A (en) * | 1971-11-30 | 1974-11-19 | Colgate Palmolive Co | Manufacture of free-flowing particulate heavy duty synthetic detergent composition containing nonionic detergent and anti-redeposition agent |

| US3926827A (en) * | 1973-03-29 | 1975-12-16 | Colgate Palmolive Co | Method for making detergent compositions |

| DE2418294B2 (de) * | 1974-04-16 | 1976-11-04 | Henkel & Cie GmbH, 4000 Düsseldorf | Pulverfoermiges bis koerniges, nichtionische waschaktivsubstanzen enthaltendes waschmittel |

| DE2431529C2 (de) * | 1974-07-01 | 1982-11-18 | Henkel KGaA, 4000 Düsseldorf | Verfahren zur Herstellung sprühgetrockneter, nichtionische Tenside enthaltender Waschmittel |

| GB1558481A (en) * | 1976-02-10 | 1980-01-03 | Unilever Ltd | Process for making detergent compositions |

| US4269722A (en) * | 1976-09-29 | 1981-05-26 | Colgate-Palmolive Company | Bottled particulate detergent |

| DE2724349A1 (de) * | 1977-05-28 | 1978-12-07 | Henkel Kgaa | Verfahren zur herstellung spruehgetrockneter, nichtionische tenside enthaltender waschmittel |

| DE2820554A1 (de) * | 1978-05-11 | 1979-11-22 | Hoechst Ag | Wasch- und reinigungsmittel |

| DE2837504C2 (de) * | 1978-08-28 | 1983-07-07 | Henkel KGaA, 4000 Düsseldorf | Verfahren zur Herstellung eines schüttfähigen, nichtionische Tenside enthaltenden Wasch- und Reinigungsmittelgranulates |

| US4216125A (en) * | 1978-12-07 | 1980-08-05 | Pq Corporation | Detergent compositions with silane-zeolite silicate builder |

| DE3010192A1 (de) * | 1980-03-17 | 1981-10-01 | Henkel KGaA, 4000 Düsseldorf | Phosphatarmes, schaumreguliertes waschmittel |

| US4344871A (en) * | 1981-03-23 | 1982-08-17 | The Procter & Gamble Company | Spray-dried aluminosilicate detergents containing silicate and metaborate |

| WO1984003708A1 (fr) * | 1983-03-25 | 1984-09-27 | Henkel Kgaa | Composition detersive en granule d'ecoulement facile et procede de sa preparation |

-

1984

- 1984-07-02 DE DE3424299A patent/DE3424299A1/de not_active Withdrawn

-

1985

- 1985-06-24 EP EP85107820A patent/EP0167916A3/de not_active Withdrawn

- 1985-06-28 US US06/750,807 patent/US4661281A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US4661281A (en) | 1987-04-28 |

| DE3424299A1 (de) | 1986-01-09 |

| EP0167916A3 (de) | 1987-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0167916A2 (de) | Verfahren zur Herstellung eines sprühgetrockneten nichtionischen Waschhilfsmittels | |

| EP0344629B1 (de) | Körniges Adsorptionsmittel mit verbessertem Einspülverhalten | |

| DE69216191T2 (de) | Waschmittelpulver und Verfahren zu deren Herstellung | |

| DE19529298B4 (de) | Verfahren zur Herstellung eines nichtionischen Wasch-(Reinigungs-)mittel-Granulats | |

| EP0184794A2 (de) | Körniges Adsorptionsmittel | |

| EP0536110A1 (de) | Verfahren zur herstellung von oberflächenaktive mittel enthaltenden granulaten. | |

| EP0859827A1 (de) | Verfahren zur herstellung eines amorphen alkalisilikats mit imprägnierung | |

| EP0084657B1 (de) | Starkschäumendes, körniges Waschmittel mit erhöhter Kornstabilität und Verfahren zu dessen Herstellung | |

| CH618213A5 (de) | ||

| DE4021476A1 (de) | Verfahren zur ueberfuehrung waessriger zubereitungsformen wasch- und reinigungsaktiver tensidverbindungen in lagerstabile trockengranulate | |

| DE3838086A1 (de) | Verfahren zur herstellung zeolithhaltiger granulate hoher dichte | |

| DE69922783T2 (de) | Verfahren zur herstellung von detergentteilchen | |

| EP0560802B1 (de) | Verfahren zur herstellung von zeolith-granulaten | |

| WO1994022993A1 (de) | α-SULFOFETTSÄUREALKYLESTER ENTHALTENDES GRANULAT | |

| DE69027289T2 (de) | Verfahren zur Herstellung von Reinigungsmitteln hoher Dichte mit verbesserten Verteilungseigenschaften | |

| EP0120492A2 (de) | Körnige, freifliessende Waschmittelkomponente und Verfahren zu ihrer Herstellung | |

| EP0473622B1 (de) | Granulares, nichtionische tenside enthaltendes, phosphatfreies waschmitteladditiv | |

| EP0633923B1 (de) | Granulares, nichtionische tenside enthaltendes, phosphatfreies additiv für wasch- und reinigungsmittel | |

| DE69405735T2 (de) | Waschmittelzusammensetzungen | |

| EP0605436B1 (de) | Verfahren zur herstellung von zeolith-granulaten | |

| EP0279039B1 (de) | Waschmittelbuilder | |

| DE4125178A1 (de) | Pulverfoermige aniontensidzubereitung | |

| DE69510074T2 (de) | Körnige hochaktive waschmittelzusammensetzungen und verfahren zu ihrer herstellung | |

| DE19640759A1 (de) | Verfahren zur Herstellung eines Reinigungsmittels, insbesondere eines Maschinengeschirreinigers in Pulverform | |

| DE10116210A1 (de) | Zeolith-haltige Zusammensetzung in Partikelform und Verfahren zu ihrer Herstellung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19871130 |

|

| 17Q | First examination report despatched |

Effective date: 19890202 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Withdrawal date: 19890602 |

|

| R18W | Application withdrawn (corrected) |

Effective date: 19890602 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: REUTER, HERBERT, DR. Inventor name: SEITER, WOLFGANG, DR. Inventor name: WEGENER, INGO |