-

Die

vorliegende Erfindung betrifft ein Verfahren zur Herstellung von

leichten Olefinen, die reich an Ethylen sind, aus Methanol und Dimethylether.

-

In

den letzten Jahrzehnten hat bei der Herstellung von synthetischen

Fasern, Kunststoffen und Kautschuk ein beachtliches Wachstum stattgefunden.

Dieses Wachstum beruht zu einem sehr großen Maße und wird gefördert durch

das sich vergrößernde Angebot

an billigen petrolchemischen Rohmaterialien wie Ethylen, Propylen

und anderen Olefinen mit 4 und 5 Kohlenstoffatomen. Mit diesem Wachstum

geht ein steigender Bedarf an Alkylat einher, das durch Umsetzung

von Olefinen mit Isobutan hergestellt wird, zur Verwendung als Komponente

von Benzin mit hoher Oktanzahl.

-

Der

aufkeimende Bedarf an Olefinen, insbesondere Ethylen, Propylen und

Butenen, hat natürlich

zu Zeiträumen

der Verknappung geführt,

was zu wesentlichen Preiserhöhungen

bei den Einsatzmaterialien für

die kommerzialisierten Technologien geführt hat. Diese Einsatzmaterialien

sind vornehmlich C2- bis C4-Paraffine, die

zusammen mit Erdgas und/oder paraffinischem Straight Run-Naphtha

hergestellt werden. Diese Einsatzmaterialien können wesentlich teurer als

Methan sein, was es wünschenswert

macht, wirksame Mittel zur Umsetzung von Methan in Olefine bereitzustellen.

-

Die

Umsetzung von Methan zu Methanol gefolgt von der Umsetzung von Methanol

zu leichten Olefinen gehört

zu den ökonomischsten

Wegen zur Herstellung von leichten Olefinen aus Methan. Dabei ist

bekannt, dass Methanol oder Methylether durch Kontakt bei bestimmten

Bedingungen mit bestimmten Typen von kristallinen Zeolithmaterialien

katalytisch zu olefinhaltigen Kohlenwasserstoffmischungen umgesetzt

werden können.

Die US-A-4 025 575

und US-A-4 038 889 offenbaren z.B. Verfahren, durch die Methanol

und/oder Methylether über

einem Zeolithkatalysator mit einem Einschränkungsindex (Constraint Index)

1-12, insbesondere ZSM-5, zu einem olefinhaltigen Produkt umgesetzt

werden können.

Tatsächlich

setzt ZSM-5 mit einer verlängerten

Katalysatorlebensdauer, bevor eine Katalysatorregenerierung notwendig

wird, Methanol und/oder Methylether zu Kohlenwasserstoffen um, die

eine relativ hohe Konzentration an leichten Olefinen enthalten.

-

Es

ist auch berichtet worden, dass andere Typen von Zeolithkatalysatoren

verwendet werden können, um

Methanol und/oder Methylether zu olefinhaltigen Kohlenwasserstoffprodukten

umzusetzen, die noch höhere

Anteile an leichten Olefinen enthalten, als sie bereits mit ZSM-5

erhalten wurden. Zum Beispiel offenbart die US-A-4 079 095, dass

Zeolithe des Erionit-Offretit-Chabazit-Typs

und insbesondere ZSM-34 brauchbar eingesetzt werden können, um

die Umsetzung von Methanol und/oder Methylether zu Produkten zu

fördern,

die eine größere Menge

von Ethylen und Propylen umfassen. Obwohl Katalysatoren vom Typ

Erionit-Offretit-Chabazit für

die Herstellung von leichten Olefinen hoch selektiv sind, neigen

Zeolithe mit kleineren Poren dazu, im Vergleich mit ZSM-5 schnell

zu altern, wenn sie für

die Methanol/Methylether-Umsetzung verwendet werden.

-

Die

US-A-4 677 242 und die US-A-4 752 651 offenbaren die Umsetzung von

Methanol zu C2- bis C4-Olefinen über verschiedenen

Silicoaluminophosphaten und "nicht-zeolithischen

Molekularsieben" (wie

Metallaluminophosphaten) und lehren, dass die Zugabe von Verdünnungsmitteln,

wie aromatischen Materialien, die eine kinetischen Durchmesser größer die

Porengröße des Molekularsiebs

haben, das Ethylen-zu-Propylen-Verhältnis in dem Produkt erhöht.

-

T.

Mole, G. Bett und D.J. Seddon, Journal of Catalysis 84, 435 (1983)

offenbaren, dass die Gegenwart von aromatischen Verbindungen die

Zeolith-katalysierte Umsetzung von Methanol zu Kohlenwasserstoffen

beschleunigen kann. Der Artikel berichtet von Ethylenausbeuten von

5 bis 22 %, wenn Methanol katalytisch in der Gegenwart von Benzol

oder Toluol über

ZSM-5 bei Subatmos phärendruck,

279 bis 350 °C

und 100%igem Methanolumsatz umgesetzt wird.

-

Die

US-A-4 499 314 offenbart, dass die Zugabe von verschiedenen Promotoren,

einschließlich

aromatischen Verbindungen wie Toluol, die Umsetzung von Methanol

zu Kohlenwasserstoffen über

Zeolithen wie ZSM-5, die eine ausreichende Porengröße haben,

um die Sorption und Diffusion des Promotors zu ermöglichen,

beschleunigt. Insbesondere lehrt die US-A-4 499 314, dass der erhöhte Umsatz,

der sich aus der Zugabe des Promotors ergibt, die Verwendung von

weniger strengen Bedingungen ermöglicht,

insbesondere niedrigeren Temperaturen, die die Ausbeute an niederen

Olefinen erhöhen

(Spalte 4, Zeilen 17 bis 22). Somit vermindert in Beispiel 1 der

Patentschrift die Zugabe von Toluol als Promotor die Temperatur,

die notwendig ist, um einen vollständigen Umsatz von Methanol

zu erreichen, von 295 auf 288 °C,

während

die Ethylenausbeute von 11 auf 18 Gew.-% erhöht wird. In den Beispielen

der US-A-4 499 314 wird das Methanoleinsatzmaterial mit Wasser und

Stickstoff so verdünnt,

dass der Methanolpartialdruck kleiner als 2 psia (13,8 kPa) ist.

-

Trotz

der Kenntnis von Methanolumsetzungsverfahren, die eine Vielzahl

von Zeolithkatalysatoren und Verfahrensbedingungen einsetzen, besteht

ein anhaltender Bedarf an der Entwicklung neuer Verfahren, die zur

selektiven Umsetzung einer organischen Charge, die Methanol und/oder

Dimethylether umfasst, zu Leichtolefinprodukten und insbesondere

Ethylen geeignet sind. Eine Aufgabe der vorliegenden Erfindung besteht

darin, diesen Bedarf zu befriedigen.

-

Die

vorliegende Erfindung besteht in einem Verfahren zur Umsetzung von

Methanol oder Dimethylether im Gemisch mit Methanol zu einem Produkt,

das C2- bis C4-Olefine

enthält,

das den Schritt umfasst, bei dem Einsatzmaterial, das Methanol oder

Dimethylether im Gemisch mit Methanol umfasst, mit Katalysator in Kontakt

gebracht wird, der poröses

kristallines Material umfasst, wobei der Kontaktierschritt in Anwesenheit von

co-zuge führter

aromatischer Verbindung bei Umsetzungsbedingungen durchgeführt wird,

die eine Temperatur von 350 bis 480 °C und einen Methanolpartialdruck über 10 psia

(70 kPa) einschließen,

das poröse

kristalline Material eine Porengröße größer als der kritische Durchmesser

der aromatischen Verbindung hat und die aromatische Verbindung der

Alkylierung durch Methanol oder Dimethylether im Gemisch mit Methanol

bei den Umsetzungsbedingungen zugänglich ist.

-

Vorzugsweise

ist das molare Verhältnis

von Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer

Verbindung größer als

5 : 1 und kleiner als 300 : 1. Bevorzugter ist das molare Verhältnis von Methanol

oder Dimethylether im Gemisch mit Methanol zu aromatischer Verbindung

von 5 : 1 bis 250 : 1. Insbesondere ist das molare Verhältnis von

Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer

Verbindung von 10 : 1 bis 150 : 1.

-

Vorzugsweise

schließen

die Umsetzungsbedingungen eine Temperatur von 400 bis 480 °C ein.

-

Vorzugsweise

sind die Umsetzungsbedingungen so, dass die Methanolumsatzrate kleiner

als 90 % und bevorzugter kleiner als 80 % ist.

-

Vorzugsweise

weist das poröse

kristalline Material eine Porengröße von 5 bis 7 Å auf.

-

Vorzugsweise

ist das poröse

kristalline Material ein Alumosilikatzeolith und insbesondere ZSM-5.

Vorzugsweise hat der Katalysator einen α-Wert von weniger als 10 und

bevorzugter weniger als 2.

-

Vorzugsweise

hat das poröse

kristalline Material einen Diffusionsparameter für 2,2-Dimethylbutan von 0,1

bis 20 s–1,

bestimmt bei einer Temperatur von 120 °C und einem 2,2-Dimethylbutandruck

von 60 Torr (8 kPa).

-

Vorzugsweise

hat das poröse

kristalline Material einen Diffusionsparameter von 0,2 bis 5 s–1.

-

Vorzugsweise

enthält

der Katalysator Koks oder Oxidmodifizierungsmittel ausgewählt aus

Oxiden von Bor, Magnesium, Silicium und insbesondere Phosphor.

-

Vorzugsweise

enthält

der Katalysator 0,05 bis 20 Gew.-% und bevorzugter 1 bis 10 Gew.-%

des Koks oder des Oxidmodifizierungsmittels auf elementarer Basis.

-

Die

vorliegende Erfindung stellt ein Verfahren zur selektiven Umsetzung

von Methanol oder Dimethylether im Gemisch mit Methanol zu C2- bis C4-Olefinen,

insbesondere Ethylen, über

porösem

kristallinem Katalysator und in Anwesenheit von co-zugeführter aromatischer

Verbindung, die einen kritischen Durchmesser kleiner als die Porengröße des Katalysators

hat und die der Alkylierung durch das Methanol oder den Dimethylether

im Gemisch mit Methanol bei den Umsetzungsbedingungen zugänglich ist,

als Co-Einsatzmaterial. Das erfindungsgemäße Verfahren unterscheidet

sich von dem in der US-A-4 499 314 oben diskutierten dadurch, dass

ein im Wesentlichen wasserfreies Methanoleinsatzmaterial mit einem

Zeolithkatalysator wie ZSM-5 in Anwesenheit von reaktiver aromatischer

Verbindung bei einer relativ hohen Temperatur von 350 bis 480 °C und einem

relativ hohen Methanolpartialdruck über 10 psia (70 kPa) in Kontakt

gebracht wird. Das Methanol kann verschiedene Mengen Wasser enthalten,

im Gegensatz zu anderen Verfahren ist aber Dampf als Co-Einsatzmaterial

nicht notwendig und hat keine schädliche Wirkung. Außerdem werden

die Verfahrensbedingungen vorzugsweise so eingestellt, dass der

Methanolumsatz kleiner als 90 % und bevorzugter kleiner als 80 ist.

Auf diese Weise ist gefunden worden, dass Ethylenselektivitäten über 30 Gew.-%

erreicht werden können,

im Vergleich mit den in der US-A-4 499 314 beschriebenen Ethylenselektivitäten von

18 bis 25 Gew.-%.

-

Ohne

an eine beliebige Theorie der Betriebsweise gebunden sein zu wollen,

scheint sich die Ethylenselektivität des erfindungsgemäßen Verfahrens

gemäß unserer

Beobachtung dadurch zu ergeben, dass praktisch das gesamte Ethylen,

das über

den katalytischen partiellen Umsatz von Methanol zu leichten Olefinen unter

Verwendung von Zeolithkatalysatoren hergestellt wird, durch Backcracking

von ethylaromatischen Intermediaten abgeleitet ist. Es wird angenommen,

dass die Bildung von solchen ethylaromatischen Intermediaten bei

dem vorliegenden Verfahren durch einen Mechanismus gefördert wird,

bei dem die aromatische Verbindung quasi als Katalysator bei der

Umsetzung von zwei Molekülen

Methanol in ein Molekül

Ethylen wirkt. Somit ist die Methylierung von Aromaten mit Methanol

in Zeolithen wie ZSM-5 eine gut bekannte, schnelle Reaktion. Die

Produktpolymethylbenzole sind stabil, jedoch zu groß, um die

Poren des Katalysators leicht zu verlassen. Obwohl sie relativ langsam

ist, ist die nächste

erwartete Reaktion eines Polymethylaromaten die Skelettisomerisierung

zu einem gemischten Methyl-Ethyl-Aromaten. Sobald sie gebildet sind,

unterliegen Ethylaromaten einer schnellen Crackreaktion unter Bildung

von Ethylen und dem co-katalytischen aromatischen Ring.

-

In

dem in der US-A-4 499 314 beschriebenen Verfahren ist das Toluol-Co-Einsatzmaterial

lediglich ein Promotor, um die Reaktion zu starten. Wenn Methanol über dem

gleichen Katalysator bei 288 °C

in Anwesenheit oder in Abwesenheit von Toluol umgesetzt wird, gibt

es wenig Unterschied in der erhaltenen Ethylenselektivität. Außerdem ergibt

ein Verfahren, das den gleichen Katalysator, wie er in der US-A-4

499 314 verwendet wird, bei der gleichen Temperatur (288 bis 295 °C), bei hohem

Druck (90 psia, 620 kPa) und größer 50 %

Methanolumsatz verwendet, wenig oder keine Olefine. Im Gegensatz

dazu hält

das erfindungsgemäße Verfahren infolge

Reaktordrücken

nahe 100 psia (690 kPa) unerwarteterweise eine fast konstante Ethylenselektivität bei 80

% Methanolumsatz aufrecht.

-

Zusätzlich zeigt

die hier beschriebene Erfindung unerwarteterweise, dass Co-Zufuhrmaterialaromaten als

neuartige Kontrollmechanismen für

die Ethylenausbeute verwendet werden können. Eine Erhöhung der Menge

von Co-Zufuhrmaterialaromaten von 0 auf 5 Gew.-% erhöht die Selektivität zu Ethylen

bei konstanten Bedingungen und konstantem Umsatz. Weil nur eine

geringe Menge notwendig ist, wird mit geringen Kosten für den Betreiber

die Verwendung eines aromatischen Co-Einsatzmaterials als Kontrollmechanismus

einfach erreicht.

-

Jedes

beliebige Methanoleinsatzmaterial, das mindestens 60 Gew.-% Methanol

enthält,

kann verwendet werden, um Methanol zur erfindungsgemäßen Verwendung

bereitzustellen. Im Wesentlichen reines Methanol, wie wasserfreies

Methanol mit Industriereinheit, ist in hohem Grade geeignet. Rohmethanol,

das üblicherweise

12 bis 20 Gew.-% Wasser enthält,

oder eine noch verdünntere

Lösung,

könnte

ebenfalls verwendet werden. Die Anwesenheit von Wasser als Verdünnungsmittel,

um den Methanolpartialdruck zu vermindern, ist jedoch nicht notwendig.

Spurenmengen (< 1

Gew.-%) von nicht-aromatischen organischen Verunreinigungen, wie

höheren

Alkoholen, Aldehyden oder anderen sauerstoffhaltigen Verbindungen

haben eine geringe Wirkung auf die erfindungsgemäße Umsetzungsreaktion und können in

dem Methanoleinsatzmaterial enthalten sein.

-

Neben

Methanol kann das nicht-aromatische Reaktanteinsatzmaterial Dimethylether

umfassen. Wenn diese Komponente anwesend ist, kann sie bis 100%

des nicht-aromatischen organischen Reaktanteinsatzmaterials ausmachen,

oder Dimethylether kann mit Methanol gemischt werden, um das nicht-aromatische

Reaktanteinsatzmaterial zu bilden. Für die Zwecke dieser Erfindung

ist vorgesehen, Methanol oder Dimethylether im Gemisch mit Methanol

in dem Einsatzmaterial direkt zu einer Kohlenwasserstoffmischung

umzusetzen, die durch einen hohen Gehalt an leichten Olefinen, insbesondere

Ethylen, gekennzeichnet ist. Mengen von Dimethylether, die bei der

Umsetzungsreaktion gebil det werden, können jedoch auch gewonnen und

mit frischem organischen Reaktanteinsatzmaterial zurückgeführt werden.

-

Das

aromatische Co-Einsatzmaterial kann aus einer Vielzahl von Quellen

stammen, und selbst wesentliche Mengen von nicht-aromatischen organischen Komponenten

haben einen geringen Einfluss auf die katalytische Rolle des aromatischen

Co-Einsatzmaterials. Aus diesem Grunde ist jeder beliebige organische Einsatzmaterialstrom,

der > 10 Gew.-% Aromaten

enthält,

die einen kritischen Durchmesser kleiner als die Porengröße des Katalysators

haben, um so in der Lage zu sein, leicht in die Katalysatorporen

zu diffundieren, zur Verwendung als das aromatische Co-Einsatzmaterial bei

dem erfindungsgemäßen Verfahren

geeignet. Diese schließen

ein, sind jedoch nicht beschränkt

auf, Benzol, Toluol, Xylol, C9 +-Reformatströme, leichte

Reformate, Vollbereichsreformate oder jede beliebige destillierte

Fraktion derselben, Coker-Naphtha oder jede beliebige destillierte

Fraktion desselben, FCC-Naphtha oder jede beliebige destillierte

Fraktion desselben, und von Kohle abgeleitete Aromaten. Ein Teil

der notwendigen aromatischen Verbindung kann auch in-situ durch

Aromatisierung des Methanol-Einsatzmaterials hergestellt werden.

Die Gegenwart von Verunreinigungen, wie Stickstoff- und Schwefelverbindungen,

Dienen und Styrolen in der aromatischen Komponente kann mit geringem Einfluss

toleriert werden, wenn Wirbel- oder Bewegtbettausführungen

der Erfindung eingesetzt werden.

-

In

einer bevorzugten Ausführungsform

macht Toluol etwas von dem oder den gesamten aromatischen Anteil

des Einsatzmaterials aus.

-

Das

molare Verhältnis

von Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer Verbindung

ist normalerweise größer als

5 : 1, weil höhere

Konzentrationen an aromatischer Verbindung zu übermäßigem Verkoken, erhöhten Volumina

der Abtrenn- und Rückführströme und minimalem

Gewinn der chemischen Gesamtselektivitäten führen. Darüber hinaus wird das molare

Verhältnis

von Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer

Verbindung normalerweise unter 300 : 1 gehalten, weil geringere

Konzentrationen von aromatischer Verbindung zu einer sehr geringen

oder keiner spürbaren

Verbesserung der Ethylenselektivität des Verfahrens führen. Die

notwendige Menge von aromatischer Verbindung verringert sich jedoch

mit höherem

Druck, sodass es bei hohem Druck möglich ist, eine signifikante

Verbesserung der Ethylenselektivität mit molaren Verhältnissen

von Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer

Verbindung oberhalb von 300 : 1 zu erreichen. Vorzugsweise ist das

molare Verhältnis von

Methanol oder Dimethylether im Gemisch mit Methanol zu aromatischer

Verbindung von 5 : 1 bis 250 : 1, bevorzugter von 10 : 1 bis 150

: 1.

-

Der

bei dem erfindungsgemäßen Verfahren

eingesetzte Katalysator ist ein porösen kristallines Material,

das eine Porengröße größer als

der der kritische Durchmesser der aromatischen Verbindung als Co-Einsatzmaterial

hat. Bevorzugte Katalysatoren sind poröse kristalline Materialien

mit einer Porengröße von 5

bis 7 Å,

und insbesondere Aluminosilikatzeolithe mit mittlerer Porengröße. Eine übliche Definition

für Zeolithe

mit mittlerer Porengröße ist der

Constraint Index-Test, der in der US-A-4 016 218 beschrieben ist. Dabei haben Zeolithe

mit mittleren Poren eine Constraint Index von 1 bis 12, bestimmt

bei dem Zeolithen allein ohne die Einführung von Modifizierungsmitteln

und vor jedweder Behandlung, um die Diffusionsfähigkeit des Katalysators einzustellen.

Neben Aluminosilikaten mit mittlerer Porengröße können andere saure Metallosilikate

mit mittlerer Porengröße, wie

Silicoaluminophosphate (SAPOs) bei dem erfindungsgemäßen Verfahren

verwendet werden.

-

Besondere

Beispiele für

geeignete Zeolithe mit mittlerer Porengröße schließen ZSM-5, ZSM-11, ZSM-12,

ZSM-22, ZSM-23, ZSM-35, ZSM-48 und MCM-22 ein, wobei ZSM-5 und ZSM-11

besonders bevorzugt sind.

-

Der

Zeolith ZSM-5 und dessen konventionelle Herstellung sind in der

US-A-3 702 886 beschrieben. Zeolith ZSM-11 und dessen konventionelle

Herstellung sind in der US-A-3 709 979 beschrieben. Zeolith ZSM-12

und dessen konventionelle Herstellung sind in der US-A-3 832 449

beschrieben. Zeolith ZSM-23 und dessen konventionelle Herstellung

sind in der US-A-4 076 842 beschrieben. Zeolith ZSM-35 und dessen

konventionelle Herstellung sind in der US-A-4 016 245 beschrieben.

ZSM-48 und dessen konventionelle Herstellung werden in der US-A-4

375 573 gelehrt. MCM-22 ist in den US-A-5 304 698, US-A-5 250 277,

US-A-5 095 167 und US-A-5 043 503 offenbart.

-

Um

die Konzentration von Aromaten in den Katalysatorporen ohne eine

Erhöhung

des molaren Verhältnisses

von Aromat zu Methanol zu erhöhen,

kann es gewünscht

sein, einen Katalysator mit erhöhtem

Diffusionswiderstand zu verwenden. Insbesondere kann es gewünscht sein,

einen Katalysator einzusetzen, der ein poröses kristallines Material mit

einem Diffusionsparameter für

2,2-Dimethylbutan von 0,1 bis 20 s–1 hat, vorzugsweise

0,1 bis 15 s–1 und

insbesondere 0, 2 bis 5 s–1, bestimmt bei einer

Temperatur von 120 °C

und einem 2,2-Dimethylbutan-Druck von 60 Torr (8 kPa).

-

Der

Diffusionsparameter des bestimmten porösen kristallinen Materials

ist hier definiert als D/r2 × 106, wobei D der Diffusionskoeffizient (cm2/sec) ist und r der Kristallradius (cm)

ist. Die notwendigen Diffusionsparameter können durch Sorptionsmessungen

abgeleitet werden, wenn man von der Annahme ausgeht, dass das Glattlagenmodell

das Diffusionsverfahren beschreibt. Das heißt für eine angegebene Sorbatbeladung

Q der Wert Q/Q∞, wobei Q∞ die

Gleichgewichtssorbatbeladung ist und mathematisch mit (Dt/r2)½) in Beziehung steht,

wobei t die Zeit (sec) ist, die notwendig ist, um die Sorbatbeladung

Q zu erreichen. Graphische Lösungen für das Glattlagenmodell

werden von J. Crank in "Mathematics

of Diffusion", Oxford

University Press, Ely House, London, 1967 angegeben.

-

Die

oben als für

das erfindungsgemäße Verfahren

bevorzugt beschriebenen Zeolithe mit mittlerer Porengröße können Diffusionsparameterwerte über dem

notwendigen Bereich von 0,1 bis 20 sec–1 haben.

Der Diffusionsparameter kann jedoch durch eine Vielzahl von Methoden

auf den notwendigen Wert eingestellt oder modifiziert werden. Zum

Beispiel kann der notwendige Diffusionskoeffizient durch Verwendung

von großen Kristallformen

(größer als

1 μm) des

porösen

kristallinen Materials erreicht werden, indem vor der Verwendung in

dem Verfahren Koks auf dem Material abgelagert wird (wie in der

US-A-4 097 543 beschrieben) und/oder indem das Material mit mindestens

einem Oxidmodifizierungsmittel kombiniert wird, vorzugsweise ausgewählt aus

der Gruppe bestehend aus Oxiden von Bor, Magnesium, Calcium, Silicium,

Lanthan und insbesondere Phosphor. Die Gesamtmenge an Koks oder

Oxidmodifizierungsmittel, bestimmt auf elementarer Basis, kann bei

0,5 bis 20 Gew.-% liegen, vorzugsweise 1 bis 10 Gew.-%, bezogen

auf das Gewicht des Endkatalysators.

-

Alternativ

kann die notwendige Diffusionsgrenze erreicht werden, indem der

Katalysator so stark dampfbehandelt wird, dass eine kontrollierte

Verminderung des Mikroporenvolumens des Katalysators auf nicht weniger

als 50 % und vorzugsweise 50 bis 90% desjenigen des nicht dampfbehandelten

Katalysators bewirkt wird. Die Verminderung des Mikroporenvolumens

wird bestimmt, indem die n-Hexan-Adsorptionskapazität des Katalysators

vor und nach Dampfbehandlung bei 90 °C und 75 Torr (10 kPa) n-Hexan-Druck

gemessen wird. Die Dampfbehandlung des porösen kristallinen Materials

wird bei einer Temperatur von mindestens 850 °C, vorzugsweise 950 °C bis 1075 °C und insbesondere

1000 bis 1050 °C

für 10

Minuten bis 10 Stunden, vorzugsweise 30 Minuten bis 5 Stunden bewirkt.

Um die gewünschte

kontrollierte Verminderung des Diffusionskoeffizienten und des Mikroporenvolumens

zu bewirken, kann es gewünscht

sein, das poröse

kristalline Material vor der Dampfbehandlung mit Phosphormodifizierungsmittel

zu kombinieren. Die Gesamtmenge von Phosphormodifizierungsmittel,

die normalerweise in dem Katalysator in Oxidform vorhanden ist,

bestimmt auf elementarer Basis, kann von 0,05 bis 20 Gew.-% betragen,

vorzugsweise 1 bis 10 Gew.-%, bezogen auf das Gewicht des Endkatalysators.

-

Wenn

das Modifizierungsmittel Phosphor ist, wird ein Einschluss des Modifizierungsmittels

in den erfindungsgemäßen Katalysator

einfach durch die in den US-A-4 356 338, US-A-5 110 776 und US-A-5

231 064 beschriebenen Methoden erreicht. Ähnliche in der Technik bekannte

Verfahren können

verwendet werden, um andere modifizierende Oxide in den erfindungsgemäßen Katalysator

einzuschließen.

-

Das

bei dem erfindungsgemäßen Verfahren

eingesetzte poröse

kristalline Material kann mit einer Vielzahl von Bindemittel- oder Matrixmaterialien

kombiniert werden, die gegenüber

den bei dem Verfahren eingesetzten Temperaturen und anderen Bedingungen

beständig

sind. Solche Materialien schließen

aktive und inaktive Materialien ein, wie Tone, Siliciumdioxid und/oder

Metalloxide wie Aluminiumoxid. Die Letztgenannten können entweder

natürlich

vorkommend oder in Form von gallertartigen Niederschlägen oder

Gelen sein, einschließlich

Mischungen von Siliciumdioxid und Metalloxiden. Die Verwendung eines

Materials, das aktiv ist, neigt dazu, den Umsatz und/oder die Selektivität des Katalysators

zu verändern

und ist demzufolge im Allgemeinen nicht bevorzugt. Inaktive Materialien

dienen geeigneterweise als Verdünnungsmittel,

um das Ausmaß der

Umsetzung bei einem bestimmten Verfahren so zu steuern, dass Produkte ökonomisch

und gleichmäßig erhalten

werden können,

ohne andere Mittel zur Steuerung der Geschwindigkeit der Reaktion

einzusetzen. Diese Materialien können

in natürlich

vorkommende Tone, z.B. Bentonit und Kaolin, eingeschlossen werden, um

die Druckfestigkeit des Katalysators bei kommerziellen Betriebsbedingungen

zu verbessern. Diese Materialien, d.h. Tone, Oxide etc., wirken

als Bindemittel für

den Katalysator. Es ist bevorzugt, einen Katalysator mit guter Druckfestigkeit

bereitzustellen, weil es bei der kommerziellen Verwendung verhindert

werden soll, dass der Katalysator zu pulverartigen Materialien zerbricht.

Diese Ton- und/oder Oxidbin demittel sind normalerweise nur zum Zwecke

der Verbesserung der Druckfestigkeit des Katalysators eingesetzt

worden.

-

Natürlich vorkommende

Tone, die mit dem porösen

kristallinen Material in Verbund gebracht werden können, schließen die

Familie Montmorillonit und Kaolin ein, wobei diese Familien die

Subbentonite einschließen,

und die Kaoline, die üblicherweise

als Dixie-, McNamee-, Georgia- und Florida-Tone bekannt sind, oder andere,

bei denen der Hauptmineralbestandteil Halloysit, Kaolinit, Dickit,

Nakrit oder Anauxit ist. Solche Tone können im Rohzustand wie ursprünglich bergmännisch gewonnen

verwendet werden oder eingangs Calcinierung, Säurebehandlung oder chemischer

Modifizierung unterworfen werden.

-

Neben

den genannten Materialien kann das poröse kristalline Material in

Verbund mit porösem

Matrixmaterial wie Siliciumdioxid-Aluminiumoxid, Siliciumdioxid-Magnesiumoxid,

Siliciumdioxid-Zirkondioxid, Siliciumdioxid-Thoriumoxid, Siliciumdioxid-Berylloxid, Siliciumdioxid-Titandioxid

als auch ternären

Zusammensetzungen wie Siliciumdioxid-Aluminiumoxid-Thoriumoxid,

Siliciumdioxid-Aluminiumoxid-Zirkondioxid, Siliciumdioxid-Aluminiumoxid-Magnesiumoxid

und Siliciumdioxid-Magnesiumoxid-Zirkondioxid gebracht werden.

-

Die

relativen Anteile von porösem

kristallinen Material und anorganischer Oxidmatrix variieren breit, wobei

der Gehalt an dem Erstgenannten im Bereich von 1 bis 90 Gew.-% und

mehr liegt, und normalerweise, insbesondere wenn der Verbund in

Form von Perlen hergestellt wird, im Bereich von 2 bis 80 Gew.-%

des Verbunds.

-

Vorzugsweise

umfasst das Bindemittelmaterial Siliciumdioxid oder Kaolinton.

-

Verfahren

zur Herstellung von Siliciumdioxid-gebundenen Zeolithen wie ZSM-5

sind in den US-A-4 582 815, US-A-5 053 374 und US-A-5 182 242 beschrieben.

Ein besonderes Verfahren zur Verbindung von ZSM-5 mit Siliciumdioxidbindemittel

schließt

ein Extrudierverfahren ein.

-

Das

porösen

kristalline Material kann mit Bindemittel in Form eines Wirbelbettkatalysators

kombiniert werden. Dieser Wirbelbettkatalysator kann Ton in dessen

Bindemittel umfassen und kann durch ein Sprühtrocknungsverfahren gebildet

werden, um Katalysatorteilchen mit einer Teilchengröße von 20

bis 200 μm zu

bilden.

-

Der

erfindungsgemäß eingesetzte

Katalysator hat vorzugsweise eine sehr niedrige Säureaktivität. Unter

Verwendung des in Journal of Catalysis, Band 61, Seite 395 (1980)

offenbarten α-Tests

für die

Säureaktivität hat der

erfindungsgemäße Katalysator

einen α-Wert

von weniger als 10, vorzugsweise weniger als 2.

-

Das

erfindungsgemäße Verfahren

wird vorzugsweise in einem Bewegt- oder Wirbelkatalysatorbett mit kontinuierlicher

oxidativer Regenerierung durchgeführt. Das Ausmaß der Koksbeladung

kann dann kontinuierlich gesteuert werden, indem die Schärfe und/oder

die Häufigkeit

der Regenerierung variiert werden.

-

Das

erfindungsgemäße Verfahren

wird bei eine relativ hohen Temperatur von 350 bis 500 °C durchgeführt, vorzugsweise

400 bis 480 °C,

weil, wie in den nachfolgenden Beispielen entgegen der Lehre der US-A-4

499 314 gezeigt ist, gefunden wurde, dass ein solcher Temperaturbereich

für die

selektive Herstellung von niederen Olefinen entscheidend ist. Ohne

an eine beliebige Theorie der Wirkweise gebunden sein zu wollen,

glauben wir, dass eine relativ hohe Temperatur für die Skelettisomerisierung

und das Cracken des hergestellten Polymethylbenzolintermediats wichtig

ist, während

höhere

Temperaturen zu übermäßigem Verkoken führen.

-

Das

erfindungsgemäße Verfahren

ist dadurch vorteilhaft, dass gefunden wurde, dass die Selektivität zu niederem

Olefin des Produkts im Allgemeinen vom Methanolpartialdruck unabhängig ist,

sodass die Notwendigkeit von Verfahren des Standes der Technik,

den Methanoldruck durch die Zugabe von Verdünnungsmittel oder durch einen

Betrieb bei vermindertem Druck zu vermindern, vermieden werden kann.

Die Möglichkeit,

bei höherem

Methanolpartialdruck vorzugehen, ermöglicht auch, dass die absolute

Ausbeute pro Durchgang des Olefinprodukts erhöht werden kann. Ein geeigneter

Methanolpartialdruck zum Einsetzen bei dem erfindungsgemäßen Verfahren

liegt über

10 psia (70 kPa), vorzugsweise 15 bis 150 psia (103 kPa bis 1030

kPa).

-

Außerdem ist

gewünscht,

dass die Umsetzungsbedingungen so gesteuert werden, dass das Methanolumsatzniveau

niedriger als 90 % und vorzugsweise niedriger als 80 % ist, weil

bei höheren

Umsatzniveaus Konkurrenzreaktionen zur Aromatenmethylierung, wie

Olefinalkylierung und/oder Oligomerisierung unter Herstellung von

C5+-Isoolefinen und/oder Olefinumsatz zu

Aromaten und Paraffinen die Selektivität zu Ethylen und Propylen vermindert.

Eine geeignete Steuerung des Methanolumsatzes kann natürlich durch

Variation des stündlichen

Massendurchsatzes erreicht werden, der typischerweise von 0,1 bis

100, vorzugsweise 0,1 bis 10 variiert werden kann.

-

Das

erfindungsgemäße Verfahren

setzt Methanol oder Dimethylether im Gemisch mit Methanol zu einem

Leichtolefinstrom um, in dem Ethylen über 40 Gew.-% und typischerweise über 50 Gew.-%

der C2- bis C4-Olefine

ausmacht und in dem Ethylen mehr als 90 Gew.-%, vorzugsweise mehr

als 95 Gew.-% der C2-Komponente ausmacht.

Neben den Leichtolefinen ist ein Produkt des Verfahrens Xylole,

die einen hohen Anteil des p-Isomers umfassen, insbesondere wenn

ein diffusionsbeschränkter

Katalysator wie oben beschrieben eingesetzt wird.

-

Die

Erfindung wird nun genauer in den folgenden Beispielen und den angefügten Zeichnungen

beschrieben, wobei:

-

1 eine

graphische Darstellung ist, in der Ethylenselektivität gegen

Methanolumsatz für

den Katalysator von Beispiel 1 bei der Verwendung zur Umsetzung

von Methanol in Anwesenheit von variierenden Mengen Wasser und Toluol

aufgetragen ist,

-

2 eine

graphische Darstellung ist, die die Ethylenselektivität mit der

Temperatur für

den Katalysator von Beispiel 1 bei der Verwendung zur Umsetzung

von Methanol in Anwesenheit von Toluol bei molaren Verhältnissen

von Methanol zu Toluol von 10 : 1 und 155 : 1 vergleicht,

-

3 und 4 graphische

Darstellungen ähnlich 2 sind,

die jedoch den Toluolumsatz bzw. Gew.-% Ethylen/p-Xylol mit der

Temperatur unter Verwendung des gleichen Katalysators und der gleichen

molaren Verhältnisse

von Methanol zu Toluol vergleichen und

-

5 eine

graphische Darstellung ist, die Ethylenselektivität mit Methanolumsatz

für den

Katalysator von Beispiel 1 bei einem molaren Verhältnis von

Methanol zu Toluol von 55 : 1 mit der des Katalysators von Beispiel

4 bei einem molaren Verhältnis

von Methanol zu Toluol von 26 : 1 vergleicht.

-

6 ist

eine graphische Darstellung, die Olefinselektivität mit der

Temperatur bei Methanolpartialdrücken

von 15 und 90 psia (103 kPa und 620 kPa) für den Katalysator von Beispiel

5 vergleicht.

-

7 ist

eine graphische Darstellung, die die Wirkungen von Methanolpartialdruck

auf Olefinselektivität

bei verschiedenen Temperaturen unter Verwendung des Katalysators

von Beispiel 5 vergleicht.

-

In

den Beispielen wurden Mikroporenvolumen (n-Hexan)-Messungen auf

einem Computer-gesteuerten (Vista/Fortran) thermogravimetrischen

Analysegerät

duPont 951 durchgeführt.

Isothermen wurden bei 90 °C

gemessen und Adsorptionswerte bei 75 Torr (10 kPa) n-Hexan genommen.

Die Diffusionsmessungen wurden auf einem thermogravimetrischen Analysegerät TA Instruments

2950 durchgeführt,

das mit einer Thermal Analysis 2000-Steuerung, einer Gasumschaltvorrichtung

und einem automatischen Probenwechsler ausgerüstet war. Diffusionsmessungen

wurden bei 120 °C

und 60 Torr (8 kPa) 2,2-Dimethylbutan durchgeführt. Die Daten wurden als die

Aufnahme gegen die Quadratwurzel der Zeit aufgetragen. Das Testen

mit Festbettkatalyse wurde unter Verwendung eines Reaktors mit Strömung nach

unten und 3/8" (0,95

cm) Außendurchmesser durchgeführt, der

mit einem Thermoelement ausgerüstet

war. Methanol, Wasser und Aromaten wurden mittels eines Verdampfers,

der mit einem statischen Mischer ausgerüstet war, um die Einsatzmaterialien

stromaufwärts

von dem Reaktor sorgfältig

zu vergasen und zu mischen, zu dem Reaktor gepumpt. Der Reaktor

war mit einem Gegendruckregler ausgerüstet, um eine Untersuchung

der Produkte bei einer breiten Vielzahl von Temperaturen, Drücken und

WHSVs zu ermöglichen.

Der Gesamtreaktorausfluss wurde online durch Gaschromatographie

analysiert. Der Methanolumsatz wurde nur auf der Basis von Kohlenwasserstoffbildung

berechnet. Selektivitäten

zu Kohlenwasserstoffprodukt wurden auf "wasserfreier" Basis berechnet.

-

Beispiel 1

-

Phosphorsäure, Kaolinton

und 450 : 1 SiO2/Al2O3-ZSM-5 wurden in Wasser aufgeschlämmt und

sprühgetrocknet,

um einen typischen wirbelbettkatalysator herzustellen. Der Katalysator

wurde in Luft bei 510 °C calciniert.

Der fertige Katalysator enthielt 40 Gew.-% ZSM-5 und 4,5 Gew.-%

Phosphor. Dieses Material hatte eine n-Hexan-Sorption von 33,5,

eine Diffusionsparameter von 27 und einen α-Wert von 7. Der Katalysator wurde

dann bei 1050 °C

0,75 Stunden lang in 1 Atmosphäre

(101,3 kPa) Dampf mit Dampf behandelt, um einen Endkatalysator mit

einem Diffusionsparameter von 0,46 s–1 und

einer n-Hexan-Sorption von 30,6 mg/g herzustellen.

-

Beispiel 2

-

Eine

erste Probe (0,5 g) des mit Dampf behandelten Katalysators von Beispiel

1 wurde verwendet, um ein reines Methanoleinsatzmaterial bei 0,5

bis 10 WHSV, 430 °C

und 1 atm (101,3 kPa) Druck umzusetzen. Ein breiter Bereich von

Methanolumsätzen

wurde erhalten. Kohlenwasserstoffproduktethylenselektivität ist in 1 gegen

Methanolumsatz aufgetragen.

-

Eine

zweite Probe (0,5 g) des mit Dampf behandelten Katalysators von

Beispiel 1 wurde zur Umsetzung eines Einsatzmaterials mit 3 : 1

mol Methanol zu Wasser bei 0,5 bis 10 WHSV, 430 °C und 1 atm (101,3 kPa) Druck

verwendet. Ein breiter Bereich von Methanolumsätzen wurde erhalten. Kohlenwasserstoffproduktethylenselektivität ist in 1 gegen

Methanolumsatz aufgetragen.

-

Eine

dritte Probe (0,5 g) des mit Dampf behandelten Katalysators von

Beispiel 1 wurde verwendet, um ein Einsatzmaterial mit 26 : 1 mol

Methanol zu Toluol bei 0,5 bis 5 WHSV, 430 °C und 1 atm (101,3 kPa) Druck umzusetzen.

Ein breiter Bereich von Methanolumsätzen wurde erhalten. Kohlenwasserstoffproduktethylenselektivität ist in 1 gegen

Methanolumsatz aufgetragen.

-

Eine

vierte Probe (0,5 g) des mit Dampf behandelten Katalysators von

Beispiel 1 wurde verwendet, um ein Einsatzmaterial mit 3 : 1 mol

Methanol zu Toluol bei 0,5 bis 5 WHSV, 430 °C und 1 atm (101,3 kPa) Druck

umzusetzen. Ein breiter Bereich von Methanolumsätzen wurde erhalten. Kohlenwasserstoffproduktethylenselektivität ist in 1 gegen

Methanolumsatz aufgetragen.

-

1 zeigt

deutlich, dass die Zugabe von 1 mol Dampf je 3 mol Methanol zu dem

Einsatzmaterial zu einer vernachlässigbaren Änderung der Ethylenselektivität führt. Demgegenüber führt die

Zugabe von Toluol in einer Menge von nur 1 mol Toluol je 26 mol

Methanol zu einer starken Verbesserung der Ethylenselektivität, insbesondere

wenn der Methanolumsatz unter 90% gehalten wird.

-

Beispiel 3

-

Eine

weitere Probe (0,5 g) des mit Dampf behandelten Katalysators von

Beispiel 1 wurde verwendet, um ein Einsatzmaterial mit 12 : 1 mol

Methanol zu Toluol bei 1 atm (101,3 kPa) Druck, 0,5 bis 5 WHSV und unterschiedlichen

Temperaturen von 380 bis 480 °C

umzusetzen. Ein breiter Bereich von Methanolumsätzen wurde erhalten. Aus diesen

Daten wurden Ethylenselektivität,

Toluolumsatz und Gew.-% Ethylen/p-Xylol bei 70 % Methanolumsatz

bei jeder Temperatur berechnet, und die Ergebnisse sind in den 2 bis 4 aufgetragen.

Der Test wurde dann mit einem Einsatzmaterial mit einem molaren

Verhältnis

Methanol:Toluol 155 : 1 wiederholt und die Daten wiederum in 2 bis 4 auf

getragen.

-

Die 2 bis 4 belegen,

dass das Einsatzmaterial mit Methanol:Toluol 155 : 1 nicht genug

aromatisches Co-Einsatzmaterial bei jeder beliebigen Temperatur

hat, um so viel Ethylen wie das Einsatzmaterial mit Methanol zu

Toluol 12 : 1 herzustellen. Ferner fällt mit steigender Temperatur

die Ethylenselektivität

mit dem Einsatzmaterial mit Methanol:Toluol 155 : 1 rasch ab. Die 2 bis 4 zeigen

auch, dass für

das Einsatzmaterial mit Methanol:Toluol 12 : 1 die Ethylenselektivität mit der

Temperatur konstant ist, das Verhältnis Ethylen:p-Xylol in dem

Produkt aber mit steigender Temperatur rasch abfällt. Deshalb ermöglicht es

eine Steuerung von Katalysator, Einsatzmaterial und Temperaturen

einem Hersteller, aus einem breiten Bereich von Ethylen:p-Xylol-Verhältnissen

im Produkt auszuwählen.

-

Beispiel 4

-

Eine

Probe des Phosphor-behandelten, nicht mit Dampf behandelten Katalysators

von Beispiel 1 wurde bei 870 °C

6 Stunden lang in 1 atm (101,3 kPa) Dampf mit Dampf behandelt, um

einen Katalysator mit einem Diffusionsparameter von 31 s–1 und

einer n-Hexan-Sorption von 34,9 mg/g herzustellen. 0,5 g dieses

Katalysators wurden zur Umsetzung eines Einsatzmaterials mit 26

: 1 mol Methanol zu Toluol bei 0,5 bis 10 WHSV, 430 °C und 1 atm

(101,3 kPa) Druck verwendet. Ein breiter Bereich von Methanolumsätzen wurde

erhalten, und Ethylenselektivität

des Kohlenwasserstoffprodukts ist in 5 gegen

Methanolumsatz aufgetragen.

-

Zum

Vergleich wurde eine weitere Probe des mit Dampf behandelten Katalysators

von Beispiel 1 verwendet, um ein Einsatzmaterial mit 55 : 1 mol

Methanol zu Toluol bei den gleichen Bedingungen umzusetzen, und

wiederum ist die in 5 die Ethylenselektivität gegen

den Methanolumsatz aufgetragen.

-

5 belegt

die Beziehung zwischen der Menge von aromatischem Co-Einsatzmaterial

und dem Diffusionskoeffizienten des Katalysators. Die Daten mit

55 : 1-Einsatzmaterial mit dem diffusionsbegrenzten Katalysator

von Beispiel 1 sind im Wesentlichen die Gleichen wie die Daten mit

dem Einsatzmaterial mit 26 : 1 molar mit dem weniger diffusionsbeschränkten Katalysator

von Beispiel 4. Dies zeigt, dass weniger aromatisches Co-Einsatzmaterial

notwendig ist, um eine bestimmte Produktverteilung mit einem stärker diffusionsbeschränkten Katalysator

zu erreichen, als mit einem weniger diffusionsbeschränkten Katalysator

notwendig ist.

-

Beispiel 5

-

Ein

kommerziell erhältlicher

FCC-Additivkatalysator, der 25 Gew.-% ZSM-5 mit einem Silicium-zu-Aluminium-Molverhältnis von

26 : 1 und 3 Gew.-% Phosphor enthielt, wurde bei diesem Beispiel

verwendet. Der Katalysator war bei 1450 °F (790 °C) 4 Stunden lang mit Dampf

vorbehandelt worden und besaß einen α-Wert von

3, einen Diffusionsparameter von 25 und eine n-Hexan-Sorption von 25 mg/g.

Der Katalysator wurde verwendet, um eine Mischung von 90 Gew.-%

Methanol und 10 Gew.-% Toluol (Methanol zu Toluol-Molverhältnis von

26 : 1) bei Methanolpartialdrücken

von 15 psia (103 kPa) und 90 psia (620 kPa) und bei einem Methanolumsatzniveau

von 80 % umzusetzen. Verschiedene Temperaturen von 210 bis 490 °C wurden

verwendet, und die Ergebnisse sind in 6 aufgetragen.

Aus 6 ist ersichtlich, dass die Umsetzung von Methanol

in Anwesenheit von Toluol bei Temperaturen von 350 bis 480 °C hochselektiv

zu Olefinen ist, und dass die Olefinselektivität im Allgemeinen vom Methanolpartialdruck

unabhängig

ist, insbesondere bei Temperaturen von 400 und 450 °C.

-

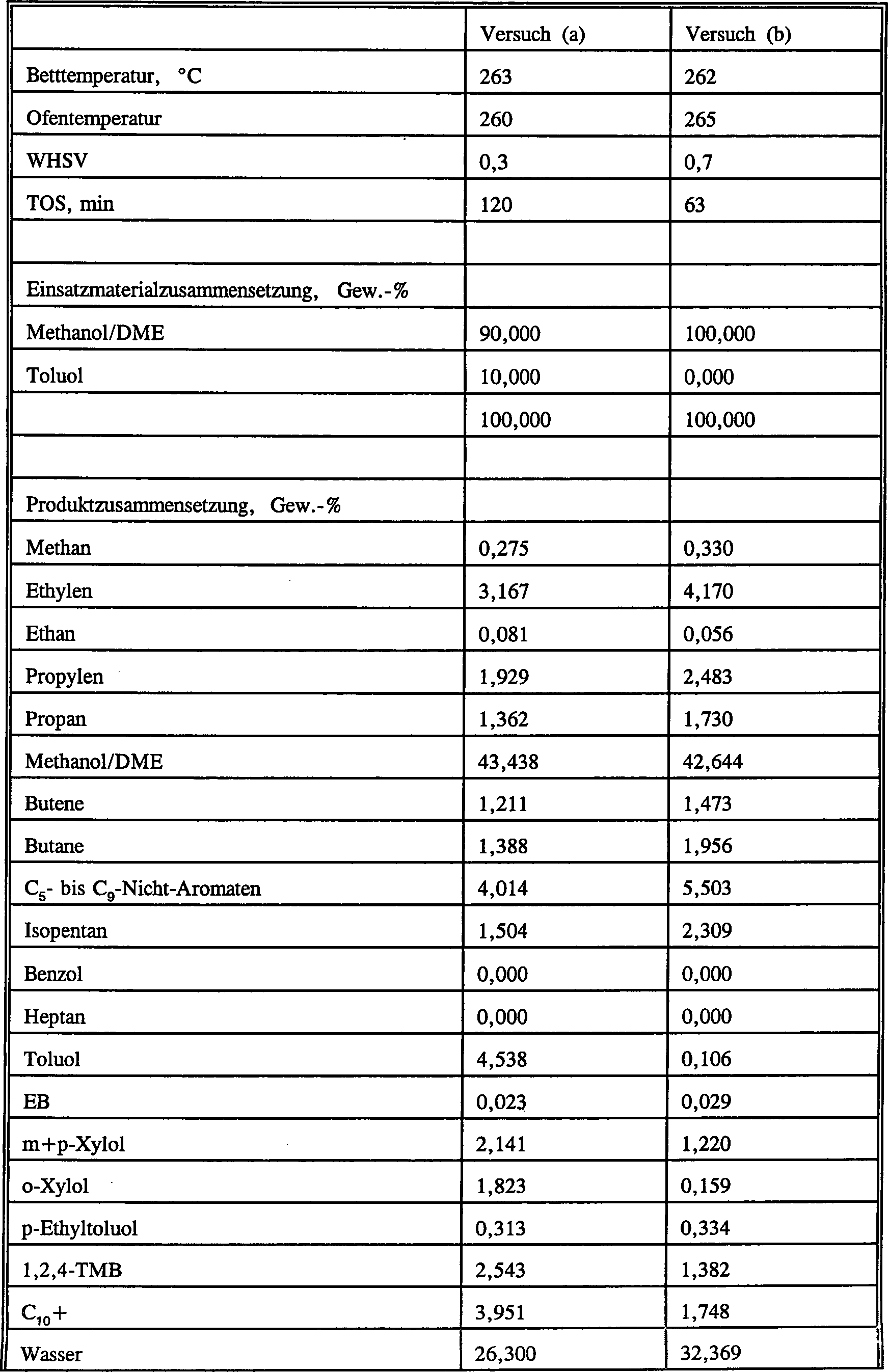

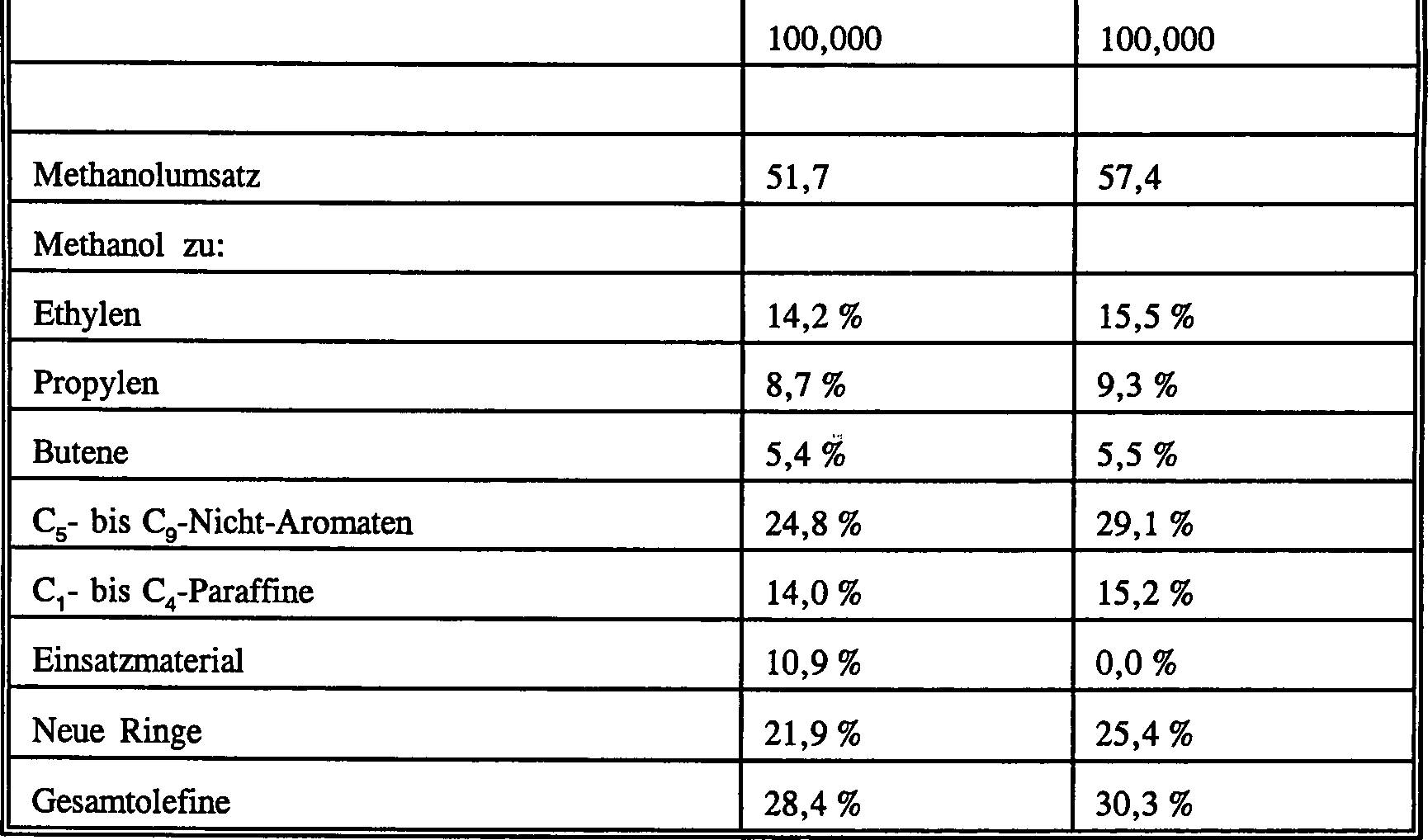

Beispiel 6 (Vergleich)

-

Bei

diesem Beispiel wurde ein Aluminiumoxid-gebundener ZSM-5-Katalysator

verwendet, der 65 Gew.-% ZSM-5 mit einem Siliciumdioxid-zu-Aluminiumoxid-Molverhältnis von

26 : 1 enthielt, der bei 515 °C

1 Stunde lang dampfbehandelt worden war. Der Katalysator besaß einen α-Wert von

100, einen Diffusionsparameter von 1000 und eine n-Hexan-Sorption

von 77 mg/g. Der Katalysator wurde verwendet, um (a) eine Mischung

von 90 Gew.-% Methanol und 10 Gew.-% Toluol (Methanol:Toluol-Molverhältnis von

26 : 1) und (b) reines Methanol bei einer Temperatur von 270 °C und einem

Methanolumsatzniveau von 50% umzusetzen, und die Ergebnisse sind

in Tabelle 1 aufgelistet. Aus Tabelle 1 ist ersichtlich, dass die

Leichtolefinausbeute bei dieser niedrigen Temperatur mit dem Toluol-Co-Einsatzmaterial

nur wenig geringer ist als mit dem reinen Methanoleinsatzmaterial.

-

-

-

Beispiel 7

-

Der

Katalysator von Beispiel 5 wurde verwendet, um eine Mischung von

90 Gew.-% Methanol und 10 Gew.-% Toluol (Methanol:Toluol-Molverhältnis von

26 : 1) bei verschiedenen Temperaturen und Drücken umzusetzen. Die Gesamtolefinselektivität bei jeder

Bedingung bei einem Methanolumsatzniveau von 80 % ist in 7 gezeigt.

Die Figur zeigt klar, dass bei niedrigeren Temperaturen die Wirkung

des Drucks auf die Gesamtolefinselektivität mehr und mehr ausgeprägt ist.

Zusätzlich

heben diese Ergebnisse wiederum hervor, dass die Gesamtolefinselektivität eine deutliche

Funktion der Temperatur ist.