-

Die

vorliegende Erfindung betrifft ein Verfahren zur Behandlung von

Fasermaterialien mit einem Einschlusskomplex faserreaktiver Cyclodextrinderivate

mit speziellen antimikrobiellen Wirkstoffen, wässrige Zusammensetzungen umfassend

diese Einschlusskomplexe und neue Einschlusskomplexe.

-

Die

Verwendung von antimikrobiellen Wirkstoffen in verschiedenen textilbezogenen

Anwendungen ist von zunehmender Bedeutung. Einige antimikrobielle

Substanzen haben keine gute Substantivität auf Textilsubstraten, wie

beispielsweise Baumwolle. Es wird oft gefunden, dass der antimikrobielle

Wirkstoff nach Auftragung auf Textilmaterialien nach einigen Waschzyklen

abgewaschen wird und die antimikrobielle Aktivität verringert wird. Aus diesem

Grund ist das Auffinden eines Verfahrens oder einer Formulierung,

welches) die Waschbeständigkeit

verlängern

kann, wissenschaftlich interessant und kommerziell verheißungsvoll.

Es wurde überraschenderweise

gefunden, dass spezielle antimikrobielle Wirkstoffe mit faserreaktiven

Cyclodextrinderivaten komplexiert werden können. Die Letztgenannten sind

durch die Anwesenheit einer Aushöhlung

gekennzeichnet, die durch ihre spezielle molekulare Konfiguration

gebildet wird. Überdies

können

solche faserreaktiven Cyclodextrinderivate kovalent an Baumwollsubstrate

fixiert werden. Daher kann ein kontrolliertes Abgabesystem hergestellt

werden, worin das reaktive Cyclodextrin sowohl als Anker an die

Fasermaterialien als auch als Träger

für eine

interessante antimikrobielle Substanz wirkt.

-

Es

wurde gefunden, dass die antimikrobiellen Wirkstoff/Cyclodextrin-Komplexe

nach Aufnahme in Fasermaterialien verlängerte Waschbeständigkeit

liefern können.

Die verlängerte

Anwesenheit von in Fasermaterialien aufgenommenen, antimikrobiellen

Wirkstoffen macht die Substrate hygienischer, weniger anfällig für Kreuzkontamination

und frischer. Der letztgenannte Aspekt wird erreicht, weil die ausgewählten antimikrobiellen

Wirkstoffe in der Lage sind, das Wachstum von bestimmten Mikroorganismen

zu inhibieren, speziell von gram-positiven Bakterien, welche als

fähig erachtet

werden, Geruch durch Metabolisieren bestimmter Bestandteile in Schweiß und anderer

Substanzen, welche auf Textilsubstraten gefunden werden können, zu

entwickeln.

-

Ein

weiterer wichtiger Aspekt ist, dass die Leistung hinsichtlich Inhibierung

der Geruchsbildung durch die Anwesenheit von antimikrobiellen Wirkstoffen

mit einem solchen Komplex verbessert werden kann, da Cyclodextrin

selbst gewisse Kapazitäten

besitzt, kleine geruchsverursachende Moleküle zu absorbieren. Aus diesem

Grund ist der Komplex in der Lage, die Geruchsbildung aufgrund von

Bakterienme tabolismus zu inhibieren und gleichfalls andere Gerüche zu absorbieren,

welche in dem Umfeld, in dem Textilprodukte verwendet werden, vorkommen,

wie beispielsweise Rauchgeruch, wenn er in Fasermaterialien aufgenommen

ist.

-

Aufgrund

der Veränderung

der physikalischen Eigenschaften des Komplexes, verglichen mit denen der

antimikrobiellen Wirkstoffe alleine, kann die Substantivität von antimikrobiellen

Wirkstoffen auf verschiedenen Textilsubstraten überdies erhöht werden. Solch ein Aspekt

ist von Interesse, wenn antimikrobielle Wirkstoffe in Waschverfahren

verwendet werden. Herkömmlich

werden antimikrobielle Wirkstoffe einem Waschmittel beigemischt

und im Waschverfahren verwendet. Jedoch kann aufgrund der geringen

Substantivität

von ausgewählten

antimikrobiellen Wirkstoffen gegenüber dem Substrat ein großer Anteil

der antimikrobiellen Wirkstoffe nicht durch das Substrat absorbiert

werden und wird zusammen mit der Waschlauge abgespült. Die

Verbesserung des antimikrobiellen Wirkstoffs in einem Trägersystem

kann deshalb aus den folgenden Gesichtspunkten günstig sein: effizientere Verwendung

des antimikrobiellen Wirkstoffes, weniger antimikrobieller Wirkstoff

in dem Abwasser und aus diesem Grund geringere ökotoxologische Einwirkung,

bessere Stabilität

und weniger Wechselwirkungen der antimikrobiellen Wirkstoffe mit

anderen Hilfsstoffen, welche in üblichen

(Wäsche)

Waschmitteln gefunden werden.

-

Die

vorliegende Erfindung betrifft deshalb ein Verfahren zur antimikrobiellen

Behandlung von Fasermaterialien, umfassend das Auftragen eines Einschlusskomplexes

eines faserreaktiven Cyclodextrinderivates mit einem antimikrobiellen

Wirkstoff, welcher eine Halogen-o-hydroxydiphenyl-Verbindung oder eine

nichthalogenierte Hydroxydiphenylether-Verbindung ist, auf das Fasermaterial.

-

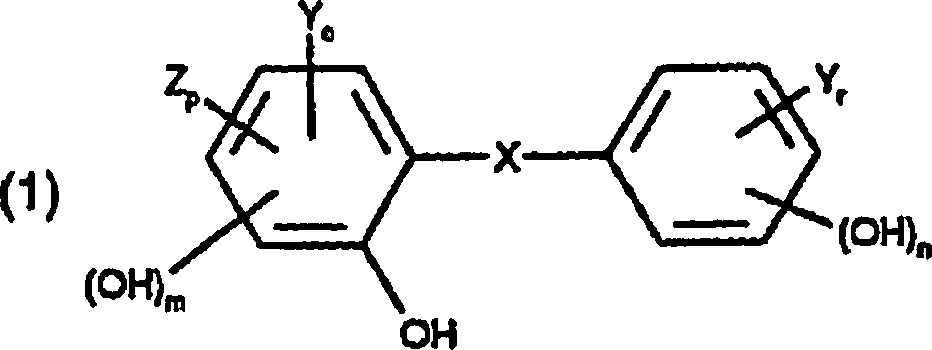

Vorzugsweise

ist der antimikrobielle Wirkstoff als eine Halogen-o-hydroxydiphenyl-Verbindung

ausgewählt

aus Verbindungen der Formel

worin

X Sauerstoff,

Schwefel oder -CH

2- darstellt,

Y Chlor

oder Brom darstellt,

Z SO

2H, NO

2 oder C

1-C

4-Alkyl darstellt,

r 0 bis 3 ist,

o

0 bis 3 ist,

p 0 oder 1 ist,

m 0 oder 1 ist und

n

0 oder 1 ist;

und mindestens eines von r oder o ≠ 0 ist.

-

Vorzugsweise

werden in dem vorliegenden Verfahren antimikrobielle Wirkstoffe

der Formel (1) verwendet, worin

X Sauerstoff, Schwefel oder

-CH2- darstellt, und

Y Chlor oder Brom

darstellt,

m 0 ist,

n 0 oder 1 ist,

o 1 oder 2 ist,

r

1 oder 2 ist und

p 0 ist.

-

Von

besonderem Interesse als antimikrobieller Wirkstoff der Formel (1)

ist eine Verbindung der Formel

worin

X -O- oder -CH

2- darstellt;

m 1 bis 3 ist; und

n

1 oder 2 ist, und am bevorzugtesten eine Verbindung der Formel

-

-

Vorzugsweise

ist der antimikrobielle Wirkstoff als eine nichthalogenierte Hydroxydiphenylether-Verbindung

ausgewählt

aus Verbindungen der Formel

worin

U

1 und

U

2 unabhängig

voneinander Wasserstoff, Hydroxy, unsubstituiertes oder hydroxysubstituiertes C

1-C

20-Alkyl, C

5-C

7-Cycloalkyl,

C

1-C

6-Alkylcarbonyl,

C

1-C

20-Alkoxy, Phenyl oder

Phenyl-C

1-C

3-alkyl

darstellen;

U

3 Wasserstoff, C

1-C

20-Alkyl, C

1-C

20-Alkoxy oder

C

1-C

6-Alkylcarbonyl

darstellt; und

U

4 Wasserstoff, unsubstituiertes

oder hydroxysubstituiertes C

1-C

20-Alkyl,

C

5-C

7-Cycloalkyl,

Hydroxy, Formyl, Acetonyl, C

1-C

6-Alkylcarbonyl,

C

2-C

20-Alkenyl,

Carboxy, Carboxy-C

1-C

3-alkyl,

C

1-C

3-Alkylcarbonyl-C

1-C

3-alkyl oder Carboxyallyl

darstellt.

-

U1, U2, U3 und

U4 als C1-C20-Alkyl sind geradkettige oder verzweigte

Alkylreste, wie beispielsweise Methyl, Ethyl, n-Propyl, Isopropyl,

n-Butyl, sec-Butyl, tert-Butyl, Pentyl, Isopentyl, tert-Pentyl,

Hexyl, Cyclohexyl, Heptyl, Octyl, Isooctyl, Nonyl oder Decyl und

dergleichen.

-

U1, U2 und U3 als C1-C20-Alkoxy sind geradkettige oder verzweigte

Alkoxyreste, wie beispielsweise Methoxy, Ethoxy, n-Propoxy, Isopropoxy,

n-Butoxy, sec-Butoxy, tert-Butoxy, Pentyloxy, Isopentyloxy, tert-Pentyloxy,

Heptyloxy, Octyloxy, Isooctyloxy, Nonyloxy oder Decyloxy und dergleichen.

-

U1, U2, U3 und

U4 als C1-C6-Alkylcarbonyl sind geradkettige oder verzweigte

Carbonylreste, wie beispielsweise Acetyl, Propionyl, Butyryl, Isobutyryl,

Valeryl, Isovaleryl oder Pivaloyl und dergleichen.

-

U1, U2 und U4 als hydroxysubstituiertes C1-C20-Alkyl sind zum Beispiel Hydroxymethyl,

Hydroxyethyl, Hydroxypropyl, Hydroxybutyl, Hydroxypentyl, Hydroxyhexyl,

Hydroxyheptyl, Hydroxyoctyl, Hydroxynonyl oder Hydroxydecyl und

dergleichen.

-

Vorzugsweise

werden Verbindungen der Formel (1') verwendet, worin OH in der para-Position

in Bezug auf die Etherbrücke

ist.

-

U1 und U2 sind unabhängig voneinander

vorzugsweise Wasserstoff, C1-C20-Alkyl,

C1-C6-Alkylcarbonyl oder

C1-C20-Alkoxy.

-

U3 ist vorzugsweise Wasserstoff, C1-C20-Alkyl oder

C1-C20-Alkoxy.

-

U4 stellt vorzugsweise Wasserstoff, C1-C20-Alkyl, Hydroxy,

Formyl, Acetonyl, Allyl, Carboxymethyl, Carboxyallyl, hydroxysubstituiertes

C1-C20-Alkyl oder

C1-C6-Alkylcarbonyl

dar.

-

Bevorzugt

sind Verbindungen der Formel (1'),

worin U1 und U3 beide

C1-C4-Alkyl darstellen

und U2 und U4 beide

Wasserstoff darstellen.

-

Verbindungen

der Formel (1'),

welche von besonderem Interesse sind, schließen die folgenden ein:

-

-

Andere

Verbindungen der Formel (1'),

welche von besonderem Interesse sind, schließen die folgende ein:

worin

U

1 C

1-C

5-Alkyl darstellt;

zum Beispiel die Verbindung der Formel

-

-

Von

Interesse sind auch Verbindungen der Formel

worin

U

4 C

1-C

5-Alkyl darstellt,

zum Beispiel die Verbindung der Formel

-

-

Verbindungen

von besonderem Interesse schließen

die folgenden ein:

-

-

Die

Verbindungen der Formel (1')

sind bekannt oder können

in Analogie zu bekannten Verbindungen hergestellt werden.

-

Faserreaktive

Gruppen der Cyclodextrinderivate sind Gruppen, welche fähig sind,

mit dem Fasermaterial zu reagieren, zum Beispiel mit den Hydroxylgruppen

von Zellulose, den Amino-, Carboxyl-, Hydroxyl- oder Thiolgruppen

im Falle von Wolle oder Seide oder mit den Amino- und möglicherweise

den Carboxylgruppen von synthetischen Polyamiden unter Bildung von

kovalenten chemischen Bindungen. Faserreaktive Gruppen sind im Allgemeinen

direkt oder über

ein Brückenstück an ein

Kohlenstoffatom des Cyclodextrinderivates gebunden. Beispiele für geeignete

faserreaktive Gruppen schließen

solche ein, welche mindestens einen ablösbaren Substituenten an einem

aliphatischen, aromatischen oder vorzugsweise an einem heterocyclischen Rest

enthalten oder in welchem die erwähnten Reste einen Rest enthalten,

welcher für

die Reaktion mit dem Fasermaterial geeignet ist. Beispiele für geeignete

Brückenstücke, gemäß welchen

die faserreaktiven Gruppen an ein Kohlenstoff des Cyclodextrinderivates

gebunden werden können,

sind -O-CO- und vorzugsweise -O-.

-

Beispiele

für faserreaktive

Gruppen schließen

faserreaktive Reste ein, welche carbo- oder heterocyclische mit

einem ablösbaren

Atom oder einer Gruppe substituierte 4-, 5- oder 6-Ringe enthalten.

Beispiele für heterocyclische

Reste schließen

heterocyclische Reste ein, welche mindestens einen ablösbaren Substituenten,

ge bunden an einen heterocyclischen Ring, enthalten; und solche,

welche mindestens einen reaktiven Substituenten, gebunden an einen

5- oder 6-gliedrigen heterocyclischen Ring, enthalten, wie beispielsweise an

ein Triazin, Pyridin oder Pyrimidin. Die erwähnten heterocyclischen faserreaktiven

Reste können überdies weitere

faserreaktive Reste über

eine direkte Bindung oder über

ein Brückenstück enthalten.

-

Die

faserreaktive Gruppe des Cyclodextrinderivates ist vorzugsweise

ein Stickstoff enthaltender Heterozyklus mit mindestens einem Substituenten,

ausgewählt

aus der Gruppe, bestehend aus Halogen, insbesondere Fluor oder Chlor,

und unsubstituiertem oder substituiertem Pyridinium.

-

Beispiele

für solche

faserreaktiven Gruppen sind

- a) eine Triazingruppe

der Formel worin

R10 Fluor,

Chlor oder unsubstituiertes oder carboxysubstituiertes Pyridinium

darstellt, und

R11 wie oben definiert

für R10 ist oder einen Rest der Formel -OR12 oder -N(R13)R14 darstellt, worin

R12 Wasserstoff,

Alkali, C1-C8-Alkyl,

welches unsubstituiert ist oder substituiert ist mit Hydroxy oder C1-C4-Alkoxy, darstellt,

und

R13 und R14 unabhängig voneinander

Wasserstoff; C1-C8-Alkyl,

welches unsubstituiert ist oder substituiert ist mit C1-C4-Alkoxy, Hydroxy, Sulfo, Sulfato oder Carboxy;

oder Phenyl, welches unsubstituiert ist oder substituiert ist mit

C1-C4-Alkyl, C1-C4-Alkoxy, Halogen, Nitro, Carboxy oder Sulfo,

darstellen;

- b) oder eine Pyrimidinylgruppe der Formel worin

einer der Reste

R15 und R16 Fluor

oder Chlor darstellt und der andere der Reste R15 und

R16 Fluor, Chlor oder einen Rest der Formel

-OR12 oder -N(R13)R14 wie oben de finiert darstellt, und

R16 C1-C4-Alkylsulfonyl,

C1-C4-Alkoxysulfonyl,

C1-C4-Alkoxycarbonyl,

C2-C4-Alkanoyl,

Chlor, Nitro, Cyano, Carboxyl oder Hydroxyl darstellt;

- c) oder eine Dichlorchinoxalin-Gruppe der Formel

-

Höchstbevorzugt

sind Gruppen der Formel (10), speziell solche, in welchen R10 Chlor darstellt. R11 ist bevorzugt

ein Rest der Formel -OR12, worin R12 Wasserstoff, Alkali oder C1-C8-Alkyl darstellt. Bevorzugte Reste R11 sind solche der Formel -OR12,

worin R12 Wasserstoff, Alkali oder C1-C4-Alkyl darstellt,

insbesondere Wasserstoff oder Alkali. Alkali ist höchst bevorzugt.

Alkali ist vorzugsweise Natrium.

-

Die

Cyclodextrinderivate enthalten bevorzugt 2 bis 3 faserreaktive Gruppen.

-

Faserreaktive

Cyclodextrinderivate sind bekannt, und die Herstellung solcher faserreaktiven

Cyclodextrinderivate kann gemäß bekannter

Verfahren ausgeführt

werden (siehe zum Beispiel U5-A-5,728,823).

-

Zum

Beispiel wird Trichlortriazin oder Trifluortriazin einer Kondensationsreaktion

mit einer Verbindung der Formel H-R10 und/oder

H-R11 unterworfen, und die erhaltene faserreaktive

Gruppe, welche mindestens einen Chlor- oder Fluor-Substituenten

enthält,

wird einer weiteren Kondensationsreaktion mit dem Cyclodextrinderivat

unterworfen. Die Kondensationsreaktionen können bei einer Temperatur von

0 bis 25°C

in wässrigem Medium

durchgeführt

werden. Es ist bevorzugt, die Kondensationsreaktionen unter pH-Kontrolle

in leicht alkalischem Medium durchzuführen.

-

Bevorzugt als Cyclodextrin

ist β-Cyclodextrin.

-

Die

Herstellung des Einschlusskomplexes kann gemäß bekannter Verfahren durchgeführt werden. Zum

Beispiel können

die Einschlusskomplexe durch Kombinieren einer Mischung A) enthaltend

das faserreaktive Cyclodextrin und Wasser mit einer Mischung B)

enthaltend den antimikrobiellen Wirkstoff und ein organisches Lösungsmittel

hergestellt werden. Es ist bevorzugt, entweder die Mischung A) oder

die Mischung B) in Portionen hinzuzufügen. Die Zugabe kann bei Raumtemperatur

durchgeführt

werden. Das Gewichtsverhältnis

von Cyclodextrin/Wasser in Mischung A) ist gewöhnlich 0,1/1 bis 1/0,1, im

Besonderen 0,5/1 bis 1/0,5. Ein Gewichtsverhältnis von ungefähr 1/1 ist

bevorzugt für

Mischung A). Das Gewichtsverhältnis

von antimikrobiellem Wirkstoff/organischem Lösungsmittel in Mischung B)

ist gewöhnlich

0,1/1 bis 1/0,1, im Besonderen 0,5/1 bis 1/0,5. Ein Gewichtsverhältnis von

ungefähr

1/1 ist bevorzugt für

Mischung B). Die zu kombinierenden Mengen von Mischungen A) und

B) können

so gewählt

werden, dass das molare Verhältnis

von antimikrobiellem Wirkstoff/Cyclodextrin gewöhnlich 0,1/1 bis 1/0,1 ist,

im Besonderen 0,5/1 bis 1/0,5. Ein molares Verhältnis von ungefähr 1/1 ist

bevorzugt. Bevorzugte organische Lösungsmittel sind Methanol und

speziell Ethanol. Die Herstellung des Einschlusskomplexes wird zum

Beispiel bei einem pH von ≥ 7,

bevorzugt von ≥ 9

und im Besonderen von ≥ 10

ausgeführt.

Als eine Obergrenze ist ein pH von beispielsweise 12 geeignet.

-

Während und

nach der Kombination von Mischungen A) und B) wird die erhaltene

Mischung gerührt oder

wenn nötig

geknetet, zum Beispiel für

1 bis 24 Stunden. Dann werden die Lösungsmittel entfernt, zum Beispiel

durch Trocknen, bei einer Temperatur von 40 bis 100°C.

-

Gewöhnlich werden

die faserreaktiven Einschlusskomplexe durch zuerst Herstellen des

faserreaktiven Cyclodextrins und dann Einführen des zu komplexierenden

Wirkstoffs hergestellt. Indes besitzt ein solches Verfahren den

Nachteil, dass die faserreaktive Gruppe in allen Reaktionsschritten

anwesend ist, und deshalb kann ein Hydrolysieren der faserreaktiven

Gruppe in einem größeren Umfang

stattfinden. Weiterhin ist es gemeinhin Praxis, dass das unkomplexierte

faserreaktive Cyclodextrin nach der Herstellung getrocknet wird

und zur Herstellung des Einschlusskomplexes wieder in Wasser aufgelöst wird.

Solch ein Verfahren hat wiederum den Nachteil, dass ein Hydrolysieren

der faserreaktiven Gruppe während

des zusätzlichen

Trocknungsschrittes stattfinden kann.

-

Es

wurde nun gefunden, dass ein Hydrolysieren minimiert werden kann,

wenn ein Verfahren verwendet wird, welches umfasst:

- a) Bildung eines Einschlusskomplexes von Cyclodextrin mit mindestens

einem der oben angeführten

antimikrobiellen Wirkstoffe; und dann

- b) Einführen

mindestens einer faserreaktiven Gruppe in den Einschlusskomplex,

welcher gemäß Schritt

a) erhalten wurde.

-

Vorzugsweise

wird der Einschlusskomplex, welcher gemäß Schritt a) erhalten wurde,

direkt ohne zwischenzeitliches Trocknen verarbeitet.

-

Schritt

a) wird gewöhnlich

bei Temperaturen von 20 bis 80°C,

im Besonderen 40 bis 70°C,

in einem wässrigen

Medium, welches das nichtreaktive Cyclodextrin und den antimikrobiellen

Wirkstoff enthält,

ausgeführt.

Das Gewichtsverhältnis

von Cyclodextrin/antimikrobiellem Wirkstoff ist gewöhnlich 0,1/1

bis 1/0,05, speziell 0,5/1 bis 1/0,1. Ein Gewichtsverhältnis von

ungefähr

1/1 bis 1/0,1 ist bevorzugt. Es ist bevorzugt, dass nach der Herstellung

der nichtreaktive Einschlusskomplex, zum Beispiel durch Filtration,

abgetrennt wird oder die Reaktionsmischung, welche gemäß Schritt

a) erhalten wurde, als solche verwendet wird. Vorzugsweise wird

das erhaltene Produkt nicht getrocknet bevor Schritt b) ausgeführt wird.

Dies bedeutet, dass der nasse Kuchen, welcher nach der Filtration

erhalten wurde, als solches für

Schritt b) verwendet wird oder alternativ die Reaktionsmischung,

welche gemäß Schritt

a) erhalten wurde, direkt für

Schritt b) verwendet wird.

-

Schritt

b) wird gewöhnlich

bei Temperaturen von 0 bis 40°C,

im Besonderen von 0 bis 25°C,

in einem wässrigen

Medium, welches den nichtreaktiven Einschlusskomplex, welcher gemäß Schritt

a) erhalten wurde, und die faserreaktive Gruppe enthält, durchgeführt. Das

Gewichtsverhältnis

von nichtreaktivem Einschlusskomplex/faserreaktiver Gruppe beträgt gewöhnlich 0,1/1

bis 1/0,05, im Besonderen 0,5/1 bis 1/0,1, bevorzugter 1/1 bis 1/0,1.

-

Nach

der Herstellung des faserreaktiven Einschlusskomplexes kann das

Produkt getrocknet werden, bevorzugt unter milden Bedingungen, um

die Hydrolyse der faserreaktiven Gruppe zu minimieren. Solch ein Trocknen

kann zum Beispiel durch Verdampfen bei niedrigem Druck (wie 0,01

bis 0,9 Bar, speziell 0,01 bis 0,2 Bar) oder in einem Schaufeltrockner

oder in einem Sprühturm

ausgeführt

werden. Die für

den Trocknungsschritt zu verwendenden Temperaturen können abhängig von

dem verwendeten Trocknungsverfahren variieren. Zum Verdampfen oder

Trocknen in einem Schaufeltrockner sind Temperaturen von beispielsweise

20 bis 80°C

bevorzugt. Trocknen in einem Sprühturm

kann zum Beispiel bei Temperaturen von 100 bis 200°C ausgeführt werden.

-

Die

Auftragung des Einschlusskomplexes wird in der Regel in wässrigem

Medium durchgeführt.

Die Konzentration des Einschlusskomplexes in dem wässrigen

Bad ist bevorzugt 0,1 bis 100 g/Liter, speziell 2 bis 100 g/Liter.

Höchst

bevorzugt ist eine Konzentration von 2 bis 50 g/Liter, speziell

2 bis 25 g/Liter. Es ist bevorzugt, die Auftragung des Einschlusskomplexes

bei einem pH von 4 bis 7 durchzuführen.

-

Die

Auftragung kann gemäß gut bekannter

textilbezogener Verfahren ausgeführt

werden; zum Beispiel gemäß konventioneller

Füllverfahren

(Padding-Verfahren). Zum Beispiel wird das Fasermaterial durch eine wässrige Flüssigkeit

geführt,

welche den Einschlusskomplex enthält, das Textilmaterial wird

dann auf einen definierten Flüssigkeits-Aufnahmegrad

ausgequetscht, und dann kann, wenn gewünscht, eine Wärmebehandlung

ausgeführt

werden. Der Flüssigkeits-Aufnahmegrad

ist gewöhnlich

40 bis 200 Gew.-%, im Speziellen 50 bis 150 Gew.-%, bezogen auf

das Gewicht des Fasermaterials.

-

Die

Wärmebehandlung

kann bei einer Temperatur von 60 bis 200°C ausgeführt werden, speziell von 90

bis 200°C.

Bevorzugt ist eine Temperatur von 150 bis 200°C. Es ist bevorzugt, dass vor

der Wärmebehandlung

die Fasermaterialien getrocknet werden.

-

Das

Füllverfahren

(Padding-Verfahren) wird gewöhnlich

als ein kontinuierliches Verfahren ausgeführt, in welchem das Fasermaterial

kontinuierlich durch die wässrige

Flüssigkeit,

welche den Einschlusskomplex enthält, geführt wird.

-

Weiterhin

kann die Auftragung auch gemäß bekannter

Ausschöpfverfahren

(Exhaustion-Verfahren) durchgeführt

werden. Gemäß diesem

Verfahren werden die Fasermaterialien in ein Bad eingetaucht. Die

zu verwendende Temperatur kann zwischen 20 und 100°C variieren.

-

Fasermaterialien,

welche mit dem Einschlusskomplex behandelt werden können, sind

Fasermaterialien, welche zum Beispiel natürliche oder synthetische Polyamide

(wie Wolle, Seide, Nylon) und zellulose-enthaltende Textilmaterialien

jeglicher Art, zum Beispiel regenerierte oder im Speziellen natürliche Zellulosefasern,

wie beispielsweise Baumwolle, Leinen, Jute, Hanf und Ramie; oder

die obigen Fasermaterialien enthaltende Mischungen, wie Polyamid/Polyester,

Polyester/Baumwolle und Polyester/Wolle umfassen.

-

Bevorzugte

Fasermaterialien sind solche, welche Wolle, synthetisches Polyamid

und speziell Zellulose enthaltende Fasermaterialien, bevorzugt Baumwolle

umfassen.

-

Das

Fasermaterial kann in verschiedenen Gestaltungsformen vorliegen,

wie beispielsweise als gewebte oder gestrickte Gewebe oder als Stückgüter, wie

beispielsweise als Strickwaren, nichtgewebte Textilien, Teppiche,

Garn oder Spinnfaser.

-

Weiterhin

ist die vorliegende Erfindung auf wässrige Zusammensetzungen gerichtet,

welche die obigen Einschlusskomplexe umfassen. Bezüglich dieser

Zusammensetzungen kommen die obigen Bedeutungen und bevorzugten

Ausführungsformen

zur Anwendung.

-

Ein

weiteres Ziel der vorliegenden Erfindung sind die oben angeführten Einschlusskomplexe.

Bezüglich

dieser Einschlusskomplexe kommen die obigen Bedeutungen und bevorzugten

Ausführungsformen

zur Anwendung.

-

In

den folgenden Beispielen sind Prozentangaben gewichtsbezogen.

-

Beispiel 1 (Herstellung

des Einschlusskomplexes)

-

38,5

g Cavasol W7 MCT® (β-Cyclodextrin, welches 2 bis

3 faserreaktive Monochlortriazinyl-Gruppen enthält, welche durch -ONa substituiert

und an das Cyclodextrin über

ein Brückenstück der Formel

-O- gebunden sind; kommerziell erhältlich von Wacker Chemie AG,

Deutschland) und 33,5 g entionisiertes Wasser werden zur Bildung

der Mischung A) vermischt.

-

7,5

g antimikrobieller Wirkmittel der Formel

und 7,5

g Ethanol werden zur Bildung der Mischung B) vermischt.

-

Mischung

A) wird in einen Kenwood-Kneter überführt, und

Mischung B) wird in Portionen während

des Knetens hinzugegeben. Nach der vollständigen Zugabe der Mischung

B) wird für

4 Stunden weitergeknetet. Das erhaltene Produkt wird in einen Trockner

gegeben und das Lösungsmittel

bei einer Temperatur von 60°C verdampft.

Schließlich

wird das Produkt in einem Mörser

gemahlen.

-

Beispiel 2 (Auftragung

des gemäß Beispiel

1 hergestellten Einschlusskomplexes)

-

a) Herstellung der Formulierung

des Einschlusskomplexes

-

10,03

g des gemäß Beispiel

1 hergestellten Einschlusskomplexes werden in 500 ml Wasser gelöst und durch

Zugabe von ungefähr

8 ml Essigsäure

zur Erreichung eines pH-Wertes von 5 angesäuert.

-

b) Auftragung der gemäß a) hergestellten

Formulierung

-

Die

Formulierung wird jeweils auf ungefärbte Baumwollgewebe durch Füllen (Padding)

mit einem Aufnahmegrad von 100% aufgetragen. Der Druck wird auf

einen Aufnahmegrad von 100% eingestellt (1,8 Bar).

-

Dann

wurden die Proben, welche in Reihe 1 der folgenden Tabelle 1 angezeigt

sind, wie folgt behandelt:

| Probe

1: | getrocknet

bei Raumtemperatur/ungewaschen (Referenz) |

| Probe

2: | erst

bei Raumtemperatur und dann 5 Minuten bei 150°C getrocknet/ungewaschen |

| Probe

3: | erst

bei Raumtemperatur und dann 5 Minuten bei 170°C getrocknet/ungewaschen |

| Probe

4: | getrocknet

bei Raumtemperatur/20× gewaschen

(Referenz) |

| Probe

5: | erst

bei Raumtemperatur und dann 5 Minuten bei 150°C getrocknet/20× gewaschen |

| Probe

6: | erst

bei Raumtemperatur und dann 5 Minuten bei 170°C getrocknet/20× gewaschen |

| Probe

7: | getrocknet

bei Raumtemperatur/30× gewaschen

(Referenz) |

| Probe

8: | erst

bei Raumtemperatur und dann 5 Minuten bei 150°C getrocknet/30× gewaschen |

| Probe

9: | erst

bei Raumtemperatur und dann 5 Minuten bei 170°C getrocknet/30× gewaschen |

-

c) Waschtest

-

Das

Gewebe wird 20× unter

den folgenden Waschbedingungen gewaschen (bzw. 30×):

| Waschmittel: | 30

g IEC 456-A (Standardwaschmittel) |

| Waschmaschine: | Wascator

FOM 71MP LAB |

| Temperatur: | 40°C |

-

d) Antimikrobielle Tests

(Bestimmung der antimikrobiellen Wirkungskraft der behandelten Faser)

-

Die

antimikrobielle Aktivität

einer Probe wurde in einem Agar-Diffusionstest getestet.

| Mikrobiologische

Evaluation: | Bestimmung

der bakteriostatischen Aktivität

gemäß dem Bakterienwachstums-Inhibierungstest. |

| Prinzip: | Scheiben

von behandelten Baumwollproben mit 20 mm Durchmesser wurden unter

sterilen Bedingungen geschnitten und dann auf die obere Schicht

des erhärteten

Agars aufgetragen, welcher die Bakterien enthielt (aus Übernacht-Kulturen

wurde eine 1:500-(S.

aureus) und eine 1:1.000-(E. coli)Verdünnung zenem Agar hinzugegeben).

Nach der Inkubation hergestellt, und 3,5 ml wurden zu 500 ml geschmolwurden

die Inhibierungszonen gemessen, und die erhaltenen Ergebnisse sind

in Tabelle 1 dargestellt. |

| Testbakterien: | Staphylococcus

aureus ATCC 9144

Escherichia coli NCTC 8196 |

| Nährmedium: | Caseinsojamehlpeptonagar

(zwei Schichten von Agar: 15 ml Unterschicht ohne Keime und 6 ml

Oberschicht mit Bakterien) |

| Inkubation: | 18

bis 24 Stunden bei 37°C |

-

Tabelle

1 (Alle Tests wurden zweimal durchgeführt und beide Ergebnisse in

der Tabelle aufgeführt)

-

Legende:

-

-

- RT

- = Raumtemperatur

- ZI

- = Inhibierungszone

in mm um die Scheibe

-

Beispiel 3 (Herstellung

des Einschlusskomplexes)

-

38,4

g Cavasol W7 MCT® (kommerziell erhältlich von

Wacker Chemie AG, Deutschland) und 33,5 g Wasser werden gemeinsam

zur Bildung der Mischung A vermischt.

-

7,5

g antimikrobieller Wirkstoff der Formel

und 7,5

g Ethanol werden gemeinsam zur Bildung der Mischung B vermischt.

-

Mischung

A wird in einen Kenwood-Kneter überführt und

Mischung B in Portionen während

des Knetens hinzugefügt.

Nach vollständiger

Zugabe der Mischung B wird der Knetprozess für ungefähr 4 Stunden fortgeführt. Dann

wird die Paste in einen (Vakuum-)Trockner bei ungefähr 60°C gegeben,

um das Lösungsmittel und

das Wasser zu verdampfen. Schließlich wird das getrocknete

Produkt mit einem Mörser

gemahlen, um ein rieselfähiges

Pulver zu erhalten.

-

Beispiel 4 (Herstellung

des Einschlusskomplexes)

-

24

g Cavasol W7 MCT® (kommerziell erhältlich von

Wacker Chemie AG, Deutschland) werden zu 70 g Wasser unter Rühren hinzugegeben.

Das Rühren

wird für

eine Stunde fortgeführt,

um eine Lösung

zu erhalten. Dann wird der pH-Wert auf einen Wert von 7,5 durch

Zugabe von 2,5 g Dinatriumhydrogenphosphat gebracht. Es werden 4

g antimikrobieller Wirkstoff der Formel (101) unter Rühren hinzugegeben,

und das Rühren wird

für 16

Stunden bei einer Temperatur von 40°C fortgeführt. Dann wird die Lösung, welche

ein trübes

Aussehen hat, unter vermindertem Druck filtriert und die erhaltene

klare Lösung

bei einem Druck von 50 mBar und einer Temperatur von ungefähr 40°C in einem

Schaufeltrockner (Venulett) getrocknet. Es werden 28 g eines weißen Produktes

erhalten, welches auf Baumwollfasern gemäß dem in Beispiel 2 angegebenen

Verfahren aufgetragen werden kann.

-

Beispiel 5 (Herstellung

des Einschlusskomplexes)

-

24

g Cavasol W7 MCT

® (kommerziell erhältlich von

Wacker Chemie AG, Deutschland) werden zu 70 g Wasser unter Rühren hinzugegeben.

Eine geringe Menge Entschäumer

wird hinzugegeben, und das Rühren wird

für eine

Stunde fortgeführt,

um eine Lösung

zu erhalten. Der pH-Wert wird dann durch Zugabe von 2,5 g Dinatriumhydrogenphosphat

auf einen Wert von 7,5 gebracht. Es werden 4,5 g des antimikrobiellen

Wirkstoffs der Formel

unter

Rühren

hinzugegeben, und das Rühren

wird für

10 Stunden bei einer Temperatur von 40°C fortgeführt. Dann wird die Lösung, welche

ein trübes

Aussehen hat, über

eine Filterpresse geführt

und die erhaltene klare Lösung

in einem Sprühtrockner

bei einer Eintrittstemperatur von 180°C getrocknet. Es werden 29 g

eines weißen

Produkts erhalten, welches auf Baumwollfasern gemäß dem in

Beispiel 2 angegebenen Verfahren aufgetragen werden kann.

-

Beispiel 6 (Herstellung

des Einschlusskomplexes)

-

24

g Cavasol W7 MCT® (kommerziell erhältlich von

Wacker Chemie AG, Deutschland) werden zu 70 g Wasser unter Rühren hinzugegeben.

Das Rühren

wird für

eine Stunde fortgeführt,

um eine Lösung

zu erhalten. Dann wird der pH-Wert durch Zugabe der geeigneten Menge

Natriumhydroxid auf einen Wert von 10 gebracht. Es werden 4 g antimikrobieller

Wirkstoff der Formel (101) unter Rühren hinzugegeben, und das

Rühren wird

für 16

Stunden bei einer Temperatur von 40°C fortgeführt. Der pH-Wert wird durch

Zugabe von Natriumhydroxid auf einem Wert von 10 gehalten. Dann

wird die Lösung,

welche ein trübes

Aussehen hat, unter vermindertem Druck filtriert und die erhaltene

klare Lösung

bei einem Druck von 50 mBar und einer Temperatur von ungefähr 40°C in einem

Schaufeltrockner (Venulett) getrocknet. Es werden 28 g eines weißen Produktes erhalten,

welches auf Baumwollfasern gemäß dem in

Beispiel 2 angegebenen Verfahren aufgetragen werden kann.

-

Beispiel 7 (Herstellung

des Einschlusskomplexes)

-

- a) 31 g β-Cyclodextrin

werden zu 1.000 g entionisiertem Wasser bei einer Temperatur von

60°C unter

Rühren

hinzugegeben, und das Rühren

wird für

15 Minuten fortgeführt,

um eine Lösung

zu erhalten. Dann werden 7 g des antimikrobiellen Wirkstoffs der

Formel (101) hinzugegeben, und die Lösung wird bei einer Temperatur

von 60°C

für zwei

Stunden gerührt.

Anschließend

wird die Lösung

auf 20°C

gekühlt.

Die erhaltene weiße

Suspension wird unter vermindertem Druck filtriert. Der erhaltene

nasse Kuchen wird in 40 g Wasser und 9,5 g Natriumhydroxidlösung (36%)

gelöst.

- b) Eine separate Lösung

wird durch Zugabe von 12,4 g Cyanurchlorid und einer geringen Menge

Entschäumer

zu einer Mischung von 60 g Wasser und 60 g Eis hergestellt. Die

Mischung wird für

5 Stunden bei einer Temperatur von 0 bis 5°C und einem pH-Wert von 9 bis

11 (durch Zugabe von Natriumhydroxidlösung, 36%) gehalten.

- c) Die gemäß a) hergestellte

Lösung

wird zu der gemäß b) hergestellten

Lösung

innerhalb eines Zeitraumes von 2 Stunden hinzugegeben, wobei der

pH-Wert bei einem Wert von ungefähr

10 bis 12 gehalten wird. Das Rühren

wird für

3 Stunden fortgeführt,

die Mischung filtriert und die klare Lösung einem Rotationsverdampfer

bei einer Temperatur von ungefähr

40°C und

einem Druck von 50 mBar unterworfen. Es werden 50 g eines weißen Produktes

erhalten, welches auf Baumwollfasern gemäß dem in Beispiel 2 angegebenen Verfahren

aufgetragen werden kann.

-

Beispiel 8 (Herstellung

des Einschlusskomplexes)

-

- a) Eine separate Lösung wird durch Zugabe von

20 g Cyanurchlorid zu einer Mischung von 100 g Wasser, 90 g Eis

und einer geringen Menge eines Entschäumers bei einer Temperatur

von 0 bis 5°C

hergestellt. Die Mischung wird für

ungefähr

5 Stunden bei einer Temperatur von 0 bis 5°C und einem pH-Wert von 9 bis

12 (durch Zugabe von Natriumhydroxidlösung, 36%) gehalten.

- b) Eine weitere Lösung

wird durch Zugabe von 30,8 g β-Cyclodextrin

zu einer Mischung von 40 g Wasser und 15,6 g Natriumhydroxidlösung hergestellt.

- c) Die gemäß b) hergestellte

Lösung

wird zu der gemäß a) hergestellten

Lösung über einen

Zeitraum von 3 Stunden hinzugegeben, wobei der pH bei einem Wert

von 10 bis 12 gehalten wird. Das Rühren wird für 3 Stunden bei einem pH-Wert

von 8 bis 10 fortgeführt.

Die Mischung wird filtriert, und 14 g des antimikrobiellen Wirkstoffs

der Formel (103) und 4,5 g Dinatriumhydrogenphosphat werden zu der

klaren Lösung

hinzugegeben. Das Rühren

wird für

16 Stunden bei einer Temperatur von 40°C fortgeführt. Die erhaltene Lösung, welche

ein trübes

Aussehen hat, wird unter vermindertem Druck filtriert und die erhaltene

klare Lösung

bei einem Druck von 50 mBar und einer Temperatur von ungefähr 40°C in einem

Schaufeltrockner (Venulett) getrocknet. Es werden 60 g eines weißen Produktes

erhalten, welches auf Baumwollfasern gemäß dem in Beispiel 2 angegebenen

Verfahren aufgetragen werden kann.