-

Die Erfindung betrifft eine Vorrichtung zum Versorgen eines Sprühgerätes oder Projektors mit einem pulverförmigen Beschichtungsprodukt und eine Sprühanlage für pulverförmiges Beschichtungsprodukt, die unter anderem eine solche Vorrichtung umfasst.

-

Auf dem Gebiet der Sprühanlagen für pulverförmiges Beschichtungsprodukt ist es bekannt, jeden Projektor einer Anlage mit einer Mischung aus dem Beschichtungsprodukt und einem Fördergas, das meistens Luft ist, zu versorgen. Bei bestimmten Anlagen muss ein Sprühgerät oder Projektor mit mehreren Arten von Beschichtungsprodukten, die abhängig von der Natur der herzustellenden Beschichtung selektiv verwendet werden, versorgt werden. In dem Fall einer Anlage zum Sprühen von Beschichtungsprodukt auf Karosserien von Kraftfahrzeugen ist es daher notwendig vorzusehen, dass jede Karosserie in der von dem Kunden gewählten Farbe lackiert wird.

-

Aus der

FR-A-2 441 435 ist es bekannt, an unterschiedliche Behälter für pulverförmiges Beschichtungsprodukt angeschlossene Leitungen zu einem Verteiler zusammenlaufen zu lassen, in dem sie entsprechend einem Kegel angeordnet sind. Die räumliche Verteilung und die Anzahl dieser Leitungen sind durch die Geometrie des Verteilers vorgegeben. Es ist somit notwendig, unterschiedliche Arten von Verteilern abhängig von der Anzahl der Beschichtungsprodukte, die den Projektor versorgen müssen, vorzusehen. Darüber hinaus müssen komplexe Reinigungssysteme der unterschiedlichen Leitungen und der Verteiler vorgesehen werden.

-

Diese Vorrichtung weist einen Platzaufwand derart auf, dass sie notwendigerweise in einer Entfernung zum Projektor, den sie versorgt, angeordnet werden muss, derart, dass die den Verteiler mit dem Projektor verbindende Leitung während jeder Produktänderung über eine relativ lange Entfernung gereinigt werden muss, was die verlorenen Produktmengen und die Zeit des Produktwechsels erhöht.

-

JP-A-55-022 355 offenbart außerdem einen einblockigen Kollektor oder Sammler, in den die Versorgungsleitungen für Beschichtungsprodukt münden, entsprechend dem Oberbegriff des Anspruchs 1. Dieser gemeinsame Sammler kann nicht abhängig von der Anzahl von anzuschließenden Leitungen weiterentwickelt werden. Das gleiche ergibt sich bei dem aus der

US-A-3,912,235 bekannten Mischer, der aus dem technischen Gebiet der thermischen Projektion herstammt.

-

Es sind diese Nachteile, die insbesondere die Erfindung vermeiden will, indem eine Versorgungsvorrichtung vorgeschlagen wird, die die Versorgung eines Projektors mit mindestens zwei Arten an pulverförmigem Beschichtungsprodukt ermöglicht, wobei diese Vorrichtung leicht an die Anzahl von verwendeten Produkten anpassbar sein soll und leicht austauschbar sein soll.

-

In diesem Sinne betrifft die Erfindung eine Vorrichtung zur Versorgung eines Sprühgerätes mit pulverförmigem Beschichtungsprodukt, wobei diese Vorrichtung nach Anspruch 1 ausgebildet ist.

-

Mittels der Erfindung ermöglicht der modulare Aufbau der Vorrichtung nach der Erfindung eine Anpassung der Anzahl der verwendeten Module an die Anzahl der unterschiedlichen Quellen für Beschichtungsprodukt, wobei die gemeinsame Sammelleitung entsprechend dem Umfang der Hinzufügung von zusätzlichen Modulen durch die Module selbst erzeugt wird. Der modulare Aufbau der Vorrichtung nach der Erfindung ermöglicht, dass sie in relativ kleinen Abmessungen hergestellt werden kann, wodurch ihre Anordnung so nah wie möglich am Sprühgerät bzw. Projektor, insbesondere am Arm eines Roboters erfolgen kann, der den Projektor in Gegenüberlage zu den zu beschichtenden Gegenständen verschiebt. Die Rohrlänge, die stromabwärts zu dieser Vorrichtung bei jeder Beschichtungsproduktänderung durchgeführt werden muss, ist kurz, was vorteilhaft hinsichtlich der verlorenen Produktmenge und der Zeit zum Wechseln des Produktes ist.

-

Nach vorteilhaften Aspekten der Erfindung, die nicht obligatorisch sind, umfasst die Vorrichtung eine oder mehrere der folgenden Eigenschaften:

- – Jedes Modul umfasst mindestens ein Ventil, das ausgebildet ist, um selektiv einen Eingang des Moduls, der an die Quelle für Produkt oder Reinigungsflüssigkeit angeschlossen ist, und die Sammelleitung in Verbindung zu setzen. Ein solches Modul erlaubt die Steuerung jedes Moduls, damit es Beschichtungsprodukt oder Reinigungsflüssigkeit der gemeinsamen Sammelleitung liefert oder nicht und es so den Projektor versorgt oder nicht.

- – Jedes Modul umfasst einen Kanal, der einen Eingang des Moduls mit dem vom Modul gebildeten Teil der Sammelleitung verbindet, wobei die von den Modulen gebildete Sammelleitung sich in eine erste Richtung erstreckt, während sich der Kanal jedes Moduls in eine zweite Richtung erstreckt, wobei der Winkel zwischen diesen Richtungen in Strömungsrichtung des Produkts in diesem Kanal und dieser Sammelleitung ein spitzer Winkel ist. Diese Geometrie der Module ermöglicht einen leichten Übergang der Strömung der Mischung an Fördergas und Beschichtungsprodukt zwischen dem Kanal und dem Teil der Sammelleitung, der in jedem Modul gebildet wird.

- – Jedes Modul umfasst ein Basisteil, in dem das Teil der Sammelleitung und eine Verbindungszone der Sammelleitung mit dem Kanal ausgebildet ist. Jedes Modul umfasst gleichfalls ein Verbindungselement, das den Eingang des Kanals begrenzt, und ein Ventil zur Steuerung der Strömung des Produktes in dem Kanal, wobei das Ventil zwischen dem Basisteil und dem Verbindungselement angeordnet ist. Jedes Modul wird so aus zwei Hauptelementen und einem zwischen diesen Elementen eingeschlossenen und durch diese nach außen geschützten Ventil gebildet.

-

Nach einem vorteilhaften Ausführungsbeispiel der Erfindung bildet mindestens eines der Module einen ersten Versorgungskanal für die Sammelleitung und einen zweiten Versorgungskanal für einen Rezirkulationskanal des Beschichtungsproduktes, wobei sich dieser erste und zweite Kanal von einem gemeinsamen Eingang des Moduls erstreckt. Bei dieser Ausführungsform kann eine Zirkulation der Mischung aus Fördergas und pulverförmigem Beschichtungsprodukt ständig bis zu jedem Modul aufrecht erhalten werden, wobei die Mischung Luft und Pulver entweder zu dem Versorgungskollektor des Projektors oder zu dem Rezirkulationskanal gerichtet ist. Dies vermeidet Übergangsbereiche der in Bewegung Bringung des Pulvers sowie die Reinigung der Versorgungskanäle jedes Moduls. Diese Ausführungsform ist somit besonders vorteilhaft, was die Zeit zum Wechseln des Beschichtungsprodukts und die Minimierung der verlorenen Produktmengen während des Wechsels betrifft. In diesem Fall kann man vorsehen, dass der erste und zweite Kanal jeweils mit einem gesteuerten Ventil ausgerüstet sind, das eine Strömung und/oder eine Unterbrechung der Strömung an Beschichtungsprodukt in dem betrachteten Kanal erlaubt.

-

Die verwendeten Ventile sind vorzugsweise Hülsenventile, die den besonderen Vorteil aufweisen, dass sie ohne Platzbedarf in einer relativ aggressiven Umgebung, d. h. in Kontakt mit der Mischung Luft und Pulver funktionieren.

-

Die Erfindung betrifft gleichfalls eine Sprühanlage für pulverförmiges Beschichtungsprodukt mit mindestens einem Projektor, der von einer Vorrichtung, wie sie zuvor beschrieben wurde, versorgt wird. Eine solche Anlage ist wirtschaftlich aufgrund des modularen Charakters der Vorrichtung herzustellen und aufgrund der Minimierung der verlorenen Mengen an Beschichtungsprodukt und der schnellen Farbwechselzeiten auszunutzen. Eine solche Anlage kann leicht an Veränderungen der Benutzungsbedingungen angepasst werden, insbesondere an die Anzahl von Beschichtungsprodukten, die für die Versorgung jedes Produktes geeignet sind.

-

Die Erfindung wird besser verstanden und andere Vorteile derselben werden klarer im Lichte der folgenden Beschreibung von zwei Vorrichtungen zur Versorgung mit Beschichtungsprodukt, die in einer Sprühanlage integriert sind, entsprechend ihrem Prinzip erscheinen, wobei die Beschreibung nur beispielhaft angegeben ist und Bezug nimmt auf die beigefügten Zeichnungen, in denen:

-

die 1 eine schematische Darstellung mit Teilheraushebungen einer Anlage zur Beschichtung mit Beschichtungsprodukt entsprechend einer ersten Ausführungsform der Erfindung ist;

-

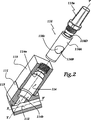

die 2 eine perspektivische Explosionsansicht mit Herausziehung eines einen Bestandteil der Vorrichtung zur Versorgung bildenden Moduls, die in der Anlage der 1 verwendet wird, ist;

-

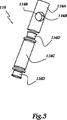

die 3 eine perspektivische Explosionsdarstellung eines Hülsenventils ist, das in dem Modul der 2 verwendet wird;

-

die 4 eine Seitenansicht der Versorgungsvorrichtung ist, die in der Anlage nach 1 verwendet wird;

-

die 5 eine Ansicht analog zur 1 für eine Anlage entsprechend einem zweiten Ausführungsbeispiel der Erfindung ist und

-

die 6 eine Seitenansicht der Versorgungsvorrichtung ist, die in der Anlage der 5 verwendet wird.

-

Die in der 1 dargestellte Anlage umfasst ein Handsprühgerät 1, das dazu dient eine Wolke 2 einer Mischung aus Fördergas und pulverförmigem Beschichtungsprodukt auf zu beschichtende Gegenstände 3 zu sprühen bzw. zu projizieren. Der Projektor 1 ist ein elektrostatischer Projektor und ist mit einem leitenden Kabel 5 an eine Hochspannungseinheit 4 angeschlossen.

-

Der Projektor bzw. das Sprühgerät 1 wird gleichfalls mit einer Mischung aus Fördergas und pulverförmigem Beschichtungsprodukt mittels einer weichen Rohrleitung 6 versorgt, die an eine Vorrichtung 10 angeschlossen ist, wobei die Vorrichtung 10 die selektive Versorgung mit einem Produkt unter vier Produkten P1, P2, P3 und P4 ermöglicht, die jeweils in vier Behältern B1, B2, B3 und B4 aufgenommen sind und mittels Saugsystemen aufgrund des Venturi-Effektes V1, V2, V3, V4 gepumpt werden können. Die Vorrichtung 10 ist mit jeder Venturi-Düse V1 bis V4 durch eine Leitung T1 bis T4 verbunden.

-

Die Vorrichtung 10 umfasst vier Module 11, 12, 13, 14, wobei die Module 11 und 12 in der 1 mit einer aufgebrochenen Hälfte gezeigt sind, während das Modul 13 mit einer viertel Aufbrechung und das Modul 14 ohne Aufbrechung gezeigt ist. Die Vorrichtung 10 umfasst ein fünftes Modul 15, das an eine Druckluftquelle S über eine Leitung T5 angeschlossen ist. Die Vorrichtung 10 umfasst gleichfalls einen Kopf 16 von dem sich ein Verbindungselement 16a erstreckt, das zur Zusammenarbeit mit der Leitung 6 dient.

-

Man bemerke die Symmetrieachse X-X' des Elementes 16a. Die Module 11 bis 15 und der Kopf 16 sind nebeneinander entsprechend der Achse X-X' angeordnet.

-

Das Modul 11 umfasst ein Basiselement 111, in dem ein Kanal 112 eingearbeitet ist, der sich im zusammengebauten Zustand der Vorrichtung 10 entsprechend der Richtung der Achse X-X' erstreckt und das Element 111 von einer Seite zur anderen durchquert.

-

Das Modul 11 umfasst gleichfalls ein zweites Element 113, das ein Verbindungselement 113a mit der Rohrleitung T1 trägt. Das Innenvolumen des Elementes 113 definiert mit dem Element 111 einen Kanal 114 in im Wesentlichen zylindrischer Form eine Mittelachse Y-Y'. Der Kanal 114 verlängert sich in dem Element 111 bis zu einer Verbindungszone 115 mit dem Kanal 112. Anders gesagt mündet der Kanal 114 in den Kanal 112 an der Zone 115.

-

Man bemerke mit 114A den stromaufwärtigen Bereich des Kanals 114, der in dem Element 113 gebildet ist und mit 114B seinen stromabwärtigen Bereich, der in dem Element 111 gebildet ist und durch die Zone 115 endet. Ein Hülsenventil 116 ist in dem Kanal 114 sowohl in dem Bereich 114A als auch in dem Bereich 114B angeordnet. Tatsächlich ist das Ventil 116 zwischen den Elementen 111 und 113 angeordnet.

-

Der Aufbau des Ventils 116 ist besonders gut in der 3 zu erkennen. Dieses Ventil umfasst ein Rohrelement 116A, das durch zwei radiale Öffnungen 16B durchbrochen ist und in dessen Innerem ein elastischer Mantel 116C angeordnet ist, der in dem Element 116A mittels zweier Ringe 116D gehalten wird. Wenn eine Luftzirkulation in dem Kanal 114 stattfinden soll, bleibt der Mantel 116C gegen die Innenfläche des Elementes 116 kleben. Wenn die Zirkulation in dem Kanal 114 unterbrochen werden soll, wird ein Steuerluftdruck auf den Mantel 116C durch die Öffnungen 116B aufgebracht, wie durch den Pfeil F1 in der 1 dargestellt ist, was als Wirkung hat, dass die Hülse 116 zusammengedrückt wird und so die Strömung in dem Kanal 114 unterbrochen wird. Eine in 4 sichtbare Öffnung 113b ist in dem Element 113 vorgesehen, um die Steuerluft bis zu dem Ventil 116 zu bringen.

-

Die Module 12, 13 und 14 sind identisch zu dem Modul 11 und jeweils mit einem Basiselement 121, 131 oder 141 und einem Verbindungselement 123, 133 oder 143 ausgebildet. Jedes Modul 12, 13 und 14 umfasst gleichfalls ein Hülsen- oder Mantelventil 126, 136 oder 146.

-

Das Element 121 definiert einen Kanal 122, der im Wesentlichen mit dem Kanal 112 längs der Achse X-X' in zusammengebautem Zustand der Vorrichtung 10 ausgerichtet ist. In der gleichen Weise definieren die Module 13 und 14 jedes einen Kanal 132, 142, die gleichfalls auf der Achse X-X' und mit einem axialen Durchgang 162 des Kopfes 16 ausgerichtet sind. Die Elemente 112, 122, 132, 142 und 162 bilden somit eine Sammelleitung C, durch die eine Mischung Luft/Pulver zirkulieren kann, die von einer der Rohrleitungen T1 bis T4 durch den Kanal 114 oder einen der äquivalenten Kanäle 124, 134 oder 144 der Module 12, 13 und 14 herrührt.

-

Das Modul 15 definiert gleichfalls einen Kanal 154, der in einen mit dem Kanal 142 des Moduls 14 in zusammengebautem Zustand der Vorrichtung ausgerichteten Kanal 152 mündet. Das Modul 15 ist gleichfalls mit einem Mantelventil 156 ausgerüstet, das die Öffnung oder das Schließen des Kanals 154 ermöglicht.

-

Wenn das Ventil 156 des Moduls 15 offen ist, während die Ventile 116, 126, 136 und 146 geschlossen sind, strömt Luft von der Quelle S in Richtung des Projektors 1, in dem sie aufeinander folgend die Kanäle 152, 142, 132, 122, 112 und den Durchgang 162 sowie die Elemente 16A und die Leitung 6 durchquert. Dies erlaubt die Reinigung der Vorrichtung 10, der Leitung 6 und des Projektors 1 in besonders einfacher und schneller Weise.

-

Die Elemente 11 bis 16 werden in der Form einer mechanischen Einheit mittels zweier Gewindestangen 17 und 17' gehalten, die die Basiselemente 11 und entsprechende und das Basiselement 151 des Moduls 15 sowie den Kopf 16 durchqueren.

-

Der Kopf 16 und das Modul 15 sind gleichfalls mit zwei Schrauben 18 versehen, die die Montage des Elementes 10 auf einer nicht dargestellten Platte ermöglichen.

-

Der modulare Charakter der Vorrichtung 10 erlaubt eine Anpassung der Anzahl der Module 11 oder entsprechende an die Anzahl der Beschichtungsprodukte, die dem Projektor 1 zugeführt werden müssen. Wenn beispielsweise eine zusätzliche Beschichtung in der Anlage der 1 bis 4 verwendet werden muss, reicht es, zwischen das Modul 11 und den Kopf 16 ein zu dem Modul 11 identisches Modul einzufügen und die Stäbe 17 und 17' zu ändern, um Stäbe mit angepasster Länge zu verwenden. Die Tatsache, dass jedes Modul 11 oder entsprechende einen Teil der gemeinsamen Sammelleitung C bildet erlaubt somit, ständig die Länge dieser Sammelleitung an die wirkliche Anzahl der verwendeten Module anzupassen.

-

Man hat durch den Pfeil F2 die Strömung einer Mischung an Fördergas und Beschichtungsprodukt in dem Kanal 114 dargestellt. Man stellt durch den Pfeil F3 die Strömung des Beschichtungsproduktes in dem Kanal 112 dar. Der Pfeil F2 ist entsprechend der Richtung Y-Y' angeordnet und zu dem Kanal 112 hin gerichtet, während der Pfeil F3 entsprechend der Richtung der Achse X-X' und zu dem Kopf 116 angeordnet ist. Der Winkel α zwischen den Richtungen der Pfeile F2 und F3 liegt in der Größenordnung von 45°, derart, dass die Richtungsänderung der Strömung in der Zone 115 nicht zu plötzlich ist, was eine Ansammlung von Pulver in dieser Zone und ein eventuelles ”Zurückfließen” der Mischung zu den Modulen 12 und folgende vermeidet.

-

In der Praxis können zwei Musterfälle betrachtet werden, wobei der Winkel α von 20° bis 90° variiert.

- – Für relativ leicht in der Luftströmung zu transportierende Pulver sind die Ladungsverluste an der Zone 115 je geringer je kleiner der Winkel α ist. Der Winkel α wird zwischen 20° und 45° gewählt, wobei der Wert von 20° ein Minimum wegen eines Grundes der mechanischen Konzeption ist, während der Wert von 45° einer maximalen Steigung für eine Strömung ohne Hindernis entspricht. Der Durchfluss des verwendeten Pulvers kann daher groß sein.

- – Für relativ schwer zu transportierende Pulver ist es notwendig, durch Schmelzen des Pulvers gebildete Zusammenbackungen in der Zone 115 zu vermeiden. Um dies durchzuführen, privilegiert man die Geschwindigkeit der Mischung Luft/Pulver und die durch einen Winkel α, z. B. zwischen 45° und 90° erzeugten Störungen. Ein solcher Winkel vermeidet, dass sich das Pulver an der Zone 115 absetzt. In einem nachteiligen Fall, bei dem eine leichte Ablagerung sich bilden könnte, wird diese durch die folgende Mischung Luft/Pulver mitgenommen. Die Wahl der Werte des Winkels α wird somit zum Nachteil des maximalen Durchflusses gemacht und kann ein Zurückfließen an Pulver in stromaufwärtiger Richtung der Sammelleitung C erzeugen.

-

In dem zweiten Ausführungsbeispiel der Erfindung, das in den 5 und 6 dargestellt ist, tragen die Elemente, analog zu denen der ersten Ausführungsform, identische Bezugszeichen, erhöht um 200.

-

Der Projektor 201 dieser Ausführungsform ist ein automatischer Projektor, der von dem Arm 207 eines Roboters getragen wird. Eine Vorrichtung 210 ist für die Versorgung des Projektors 201 aus zwei Behältern B1, B2 vorgesehen, die jeweils ein Beschichtungsprodukt P1, respektive P2 enthalten und mit einem Venturi-Fördersystem V1, respektive V2 ausgerüstet sind.

-

Die Vorrichtung 210 umfasst ein erstes Modul 211, das mit einer aufgebrochenen Hälfte dargestellt ist und ein Modul 212, das in Außenansicht dargestellt ist, sowie ein Reinigungsmodul 215, das an eine Druckluftquelle S angeschlossen ist.

-

Die Module 211 und 212 sind jeweils durch eine Rohrleitung T1, T2 mit den Venturi-Vorrichtungen V1 und V2 verbunden, während das Modul 215 an eine Druckluftquelle über die Rohrleitung T5 angeschlossen ist.

-

Das Modul 211 umfasst ein Basiselement 2111, in dem ein Kanal 2112 ausgebildet ist, der sich im Wesentlichen entsprechend der Richtung der Achse X-X' erstreckt. Das Basiselement 2121 des Moduls 212 definiert gleichfalls einen Kanal 2122, der mit dem Kanal 2112 in zusammengebautem Zustand der Vorrichtung ausgebildet ist. Das Reinigungsmodul 2115 definiert, was es betrifft, einen Endbereich 2152 des Kanals in seinem Basiselement 2151. Ein Kopf 216 bildet den stromabwärtigen Bereich der Vorrichtung 210 und ist mit einem Durchgang 2162 versehen, der mit den Kanälen 2112, 2122 und 2152 ausgerichtet ist, wobei so eine Sammelleitung C für das Beschichtungsprodukt, herkommend von einem Kanal 2114 des Moduls 211 oder einem Kanal 2124 des Moduls 212 gebildet wird.

-

Das Reinigungsmodul 215 ist gleichfalls mit einem Kanal 2154 versehen, der das Einströmen der Reinigungsluft, herkommend von der Quelle S in den stromaufwärtigen Bereich 2152 der Sammelleitung C gestattet.

-

Jeder Kanal 2114 oder 2124 ist mit einem Mantelventil 2116 oder 2126 ausgerüstet.

-

Wie zuvor wird das Ventil 2116 durch Lufteinspritzung gesteuert, wie durch den Pfeil F1 in der 5 angedeutet ist.

-

Parallel zum Kanal 2114 erstreckt sich ein Kanal 2117 von dem Eingang 2113a eines Verbindungselements 2113 des Moduls 211 bis zum Basiselement 2111. Dieser Kanal umfasst einen stromaufwärtigen Bereich 2117A der in dem Element 2113 gebildet ist, und einen stromabwärtigen Bereich 2117B, der in dem Element 2111 ausgebildet ist, wobei ein Mantelventil 2118 in diesem Kanal zwischen den Elementen 2111 und 2113 aufgenommen ist.

-

Der stromabwärtige Bereich des Kanals 2117 ist ungefähr um 90° gebogen, derart, dass er eine Versorgung eines Verbindungselementes 2111a, das mit dem Behälter über eine Rezirkulationsleitung T'1 verbunden ist, ermöglicht. Der Kanal 2117 könnte gleichfalls mit einem stumpfen Winkel abgebogen sein, wobei die Wahl des Wertes dieses Winkels abhängig von der Natur des Pulvers durchgeführt wird, wie weiter oben in Bezug auf den Winkel α angegeben wurde.

-

Man bemerke mit 2113b den Kanal, in den die Steuerluft um den flexiblen Bereich des Mantelventils 2116 injiziert wird, wie durch den Pfeil F1 dargestellt ist. Man bemerke mit 2113'b den Kanal, ebenfalls in dem Element 2113 ausgebildet, durch den die Steuerluft um das Mantelventil 2118 injiziert wird, wie durch den Pfeil F'1 dargestellt ist.

-

Die Funktionsweise ist die Folgende: Von einer Verzweigung 2113c zwischen den Kanälen 2114 und 2117 wird die Mischung Luft und Fördergas herkommend vom Behälter B1 durch die Rohrleitung T1, sei es zu dem Kanal C über den Kanal 2114 und das Ventil 2116 oder zu der Rezirkulationsleitung T'1 über den Kanal 2117, das Ventil 2118 und das Verbindungselement 2111a gerichtet.

-

Die Mantelventile 2116 und 2118 werden gesteuert, wie durch die Pfeile F1 und F'1 dargestellt, um in Wechselstellung geöffnet und geschlossen zu sein, wobei eines der Ventile offen ist, während das andere geschlossen ist. Beschichtungsprodukt kann ständig in der Rohrleitung T1 zirkulieren, wobei es entweder zu der Sammelleitung C oder zu der Leitung T'1 gerichtet wird. Wenn es somit notwendig ist, ein neues Produkt P1 oder P2 zu verwenden, muss keine Übergangsphase für das in Bewegung Bringen der Mischung an Fördergas/Produkt vorgesehen werden, wodurch die Wechselzeit des Beschichtungsproduktes zwischen den Produkten P1 und P2 sehr schnell ist.

-

Das zweite Modul 212 wird in der gleichen Weise realisiert und erlaubt eine Rezirkulation des Beschichtungsproduktes P2 in Richtung des Behälters B2 dank einer Leitung C'2.

-

Wie zuvor sind die Module 211 und 212 in reversibler Form dank der Gewindestäbe 217 und 217' zusammengebaut. Es ist somit möglich die Anzahl der Module der Vorrichtung 210 an die Anzahl der zu verwendeten Beschichtungsprodukte anzupassen.

-

Das Modul 210 ist besonders kompakt und kann dadurch auf dem Arm 207 des den Projektor 201 tragenden Roboters montiert werden. Somit kann die Länge der die Vorrichtung 210 mit dem Projektor 201 verbindenden Leitung 206 minimiert werden, was gleichfalls eine Minimierung der verlorenen Beschichtungsproduktmenge während eines Produktwechsels erlaubt, wobei diese Mengen ungefähr der Beschichtungsproduktmenge entspricht, die sich in der Sammelleitung C und in dem Kanal 206 befindet. Das geringe Volumen der Leitung 206 erleichtert gleichfalls ihre schnelle Reinigung.

-

Es kann eine gemischte Anlage mit einem oder mehreren Modulen der Art des Moduls 11 und einem oder mehreren Modulen der Art des Moduls 211 vorgesehen werden, sowie eine Zusammenfügung von Modulen, deren Kanäle unterschiedliche Neigungswinkel α in Bezug auf die Hauptrichtung der Sammelleitung C aufweisen.