CN1649471A - 含有金属微粒的树脂颗粒、树脂层、其形成方法以及电路基板 - Google Patents

含有金属微粒的树脂颗粒、树脂层、其形成方法以及电路基板 Download PDFInfo

- Publication number

- CN1649471A CN1649471A CNA2004101034389A CN200410103438A CN1649471A CN 1649471 A CN1649471 A CN 1649471A CN A2004101034389 A CNA2004101034389 A CN A2004101034389A CN 200410103438 A CN200410103438 A CN 200410103438A CN 1649471 A CN1649471 A CN 1649471A

- Authority

- CN

- China

- Prior art keywords

- resin

- particle

- containing metal

- metal particulate

- particulate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229920005989 resin Polymers 0.000 title claims abstract description 308

- 239000011347 resin Substances 0.000 title claims abstract description 308

- 239000002184 metal Substances 0.000 title claims abstract description 211

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 211

- 239000002245 particle Substances 0.000 title claims abstract description 166

- 238000000034 method Methods 0.000 title claims description 43

- 239000011859 microparticle Substances 0.000 title 1

- 239000002923 metal particle Substances 0.000 claims abstract description 74

- 239000011159 matrix material Substances 0.000 claims abstract description 46

- 238000007747 plating Methods 0.000 claims description 75

- 229910052802 copper Inorganic materials 0.000 claims description 62

- 239000000463 material Substances 0.000 claims description 41

- 239000000126 substance Substances 0.000 claims description 35

- 230000015572 biosynthetic process Effects 0.000 claims description 30

- 239000000654 additive Substances 0.000 claims description 26

- 230000000996 additive effect Effects 0.000 claims description 26

- 230000008569 process Effects 0.000 claims description 23

- 239000000758 substrate Substances 0.000 claims description 18

- 238000013007 heat curing Methods 0.000 claims description 17

- 108091008695 photoreceptors Proteins 0.000 claims description 14

- 238000001723 curing Methods 0.000 claims description 11

- 229910052737 gold Inorganic materials 0.000 claims description 6

- 229910052759 nickel Inorganic materials 0.000 claims description 6

- 238000010521 absorption reaction Methods 0.000 claims description 4

- 239000000203 mixture Substances 0.000 claims description 4

- 229910052763 palladium Inorganic materials 0.000 claims description 4

- 229910052697 platinum Inorganic materials 0.000 claims description 4

- 229910052709 silver Inorganic materials 0.000 claims description 4

- 230000001186 cumulative effect Effects 0.000 claims description 3

- 239000004020 conductor Substances 0.000 abstract description 16

- 239000010949 copper Substances 0.000 description 65

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 56

- 239000002585 base Substances 0.000 description 22

- 239000011248 coating agent Substances 0.000 description 16

- 238000000576 coating method Methods 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 13

- 239000003822 epoxy resin Substances 0.000 description 12

- 229920000647 polyepoxide Polymers 0.000 description 12

- 238000005530 etching Methods 0.000 description 9

- 238000007639 printing Methods 0.000 description 9

- 238000009434 installation Methods 0.000 description 8

- 238000005259 measurement Methods 0.000 description 7

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 239000003921 oil Substances 0.000 description 6

- 239000002904 solvent Substances 0.000 description 6

- 238000003486 chemical etching Methods 0.000 description 5

- 239000006185 dispersion Substances 0.000 description 5

- 238000007772 electroless plating Methods 0.000 description 5

- 239000010931 gold Substances 0.000 description 5

- 238000001556 precipitation Methods 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 4

- 238000000280 densification Methods 0.000 description 4

- 230000005684 electric field Effects 0.000 description 4

- 238000007711 solidification Methods 0.000 description 4

- 230000008023 solidification Effects 0.000 description 4

- 239000003513 alkali Substances 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- QUTGXAIWZAMYEM-UHFFFAOYSA-N 2-cyclopentyloxyethanamine Chemical compound NCCOC1CCCC1 QUTGXAIWZAMYEM-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- 238000004873 anchoring Methods 0.000 description 2

- 238000003763 carbonization Methods 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 150000001879 copper Chemical class 0.000 description 2

- 239000004643 cyanate ester Substances 0.000 description 2

- 238000000113 differential scanning calorimetry Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005868 electrolysis reaction Methods 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920002577 polybenzoxazole Polymers 0.000 description 2

- 229920002857 polybutadiene Polymers 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 239000009719 polyimide resin Substances 0.000 description 2

- 229920005749 polyurethane resin Polymers 0.000 description 2

- 239000010944 silver (metal) Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 208000034189 Sclerosis Diseases 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000007596 consolidation process Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 150000002343 gold Chemical class 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000010422 painting Methods 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000007261 regionalization Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/20—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern by affixing prefabricated conductor pattern

- H05K3/207—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern by affixing prefabricated conductor pattern using a prefabricated paste pattern, ink pattern or powder pattern

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/28—Manufacture of electrodes on semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/268

- H01L21/283—Deposition of conductive or insulating materials for electrodes conducting electric current

- H01L21/288—Deposition of conductive or insulating materials for electrodes conducting electric current from a liquid, e.g. electrolytic deposition

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/12—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns

- H05K3/1266—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns by electrographic or magnetographic printing

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/09—Use of materials for the conductive, e.g. metallic pattern

- H05K1/092—Dispersed materials, e.g. conductive pastes or inks

- H05K1/095—Dispersed materials, e.g. conductive pastes or inks for polymer thick films, i.e. having a permanent organic polymeric binder

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/02—Fillers; Particles; Fibers; Reinforcement materials

- H05K2201/0203—Fillers and particles

- H05K2201/0206—Materials

- H05K2201/0212—Resin particles

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/02—Fillers; Particles; Fibers; Reinforcement materials

- H05K2201/0203—Fillers and particles

- H05K2201/0206—Materials

- H05K2201/0215—Metallic fillers

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/05—Patterning and lithography; Masks; Details of resist

- H05K2203/0502—Patterning and lithography

- H05K2203/0517—Electrographic patterning

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12556—Organic component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12556—Organic component

- Y10T428/12569—Synthetic resin

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/25—Web or sheet containing structurally defined element or component and including a second component containing structurally defined particles

- Y10T428/256—Heavy metal or aluminum or compound thereof

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

- Y10T428/2991—Coated

- Y10T428/2998—Coated including synthetic resin or polymer

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Manufacturing Of Printed Wiring (AREA)

- Chemically Coating (AREA)

Abstract

本发明提供一种在树脂基体中分散了金属微粒的、形成导体图案用的含金属微粒的树脂颗粒,其特征为所述金属微粒的含量为小于等于总体的70重量%。

Description

本发明的交叉参考

本申请是基于2003年12月26日提交的日本专利申请,申请号为特愿2003-435757和特愿2003-435760的优先权而提出的。因此,主张其优先权。上述日本专利申请的所有内容在作为参考文献引入。

技术领域

本发明涉及例如用电子照相方式印刷含有金属微粒的树脂后,通过以金属微粒作为镀核进行化学镀处理,可容易地形成任意电路的含金属微粒的树脂颗粒、含金属微粒的树脂层、含金属微粒树脂层的形成方法和电路基板。

背景技术

现有技术在电路基板的制造过程中,在金属薄膜上进行涂布抗蚀剂,曝光、显影、蚀刻等的处理,形成金属导体图案层。在该制造方法中,每层都需要曝光掩模,对曝光掩模的设计和制造需要花费较多时间和成本,因此,电路图案的变更或修正对电路基板的制造期间或成本产生较大影响。

因此,开发出了将树脂内含有金属微粒的带电微粒作为调色剂,由电子照相方式印刷出具有任意图案的衬底图案层,以该被印刷的衬底图案层的金属微粒作为镀核,进行化学镀,而不使用曝光掩模形成金属导体图案层的方法。

在利用电子照相方式时,为稳定地印刷出精细图案,对调色剂(带电微粒)的带电量控制很重要。特别是为树脂内含有金属微粒的调色剂时,作为导体的金属微粒从表面的一部分露出,调色剂表面的带电面积减小,因此需要控制合适的带电量。此外,印刷的图案中所含的金属微粒的形状和分布,将对化学镀时镀析出性或者金属导体图案层与基底材料之间的粘结性产生很大影响。

此外,衬底图案层被施加化学镀的面上存在的金属微粒,在刚印刷后被树脂覆盖,不能直接地充分发挥出作为镀核的功能,因此需要通过对覆盖着该金属微粒的树脂实施机械或化学蚀刻,使金属微粒从表面露出。

但是,机械蚀刻容易造成基底材料的平坦度问题明显,因此不适于在较大面积的蚀刻处理中使用。因此,特别是在较大面积的蚀刻处理时采用化学蚀刻,但是在进行化学蚀刻的情况下,有时存在树脂溶解程度较大地影响镀后金属导体图案层和基底材料的粘结性的情况。例如,在即使进行化学蚀刻也不能充分地使树脂溶解,金属微粒不能充分地从表面露出的情况下,在化学镀处理后,存在镀层几乎不析出的问题。

因此,本发明的目的是提供,通过控制树脂中所含的金属微粒的粒径、形状、含有率,控制树脂内含金属微粒的调色剂的带电量的分布,可形成精细图案,并可进一步提高化学镀时镀析出性的含金属微粒的树脂颗粒、含金属微粒的树脂层、含金属微粒的树脂层的形成方法和电路基板。

进一步,本发明的目的是提供,通过在形成图案的衬底图案层表面上形成可容易控制蚀刻厚度的层,可有效地进行化学镀处理,并可形成更加均一的金属导体图案的含金属微粒的树脂颗粒、含金属微粒的树脂层、含金属微粒的树脂层的形成方法和电路基板。

发明内容

根据本发明的一个形式,提供一种在树脂基体中分散了金属微粒的、形成导体图案用的含金属微粒的树脂颗粒,其特征为所述金属微粒的含量为小于等于总体的70重量%。

根据本发明的又一形式,提供一种形成导体图案用的含金属微粒的树脂颗粒,其特征为,其具有由热固化性树脂形成的树脂基体,分散在所述树脂基体中的金属微粒,以及在所述树脂基体中含有的、比构成所述树脂基体的树脂材料比重小的添加物。

根据本发明的另一形式,提供一种含金属微粒的树脂层,其是采用至少含有金属微粒的热固化性树脂在基底材料上形成的含金属微粒的树脂层,其特征为,所述金属微粒的含量小于等于总体的70重量%,并且所含预定粒径范围的所述金属微粒的数量密度大于等于0.05个/μm3。

根据本发明的另一形式,提供一种含金属微粒的树脂层,其是采用至少含有金属微粒的热固化性树脂在基底材料上形成的含金属微粒的树脂层,其特征为,化学镀处理工序前,该含金属微粒的树脂层的热固化性树脂的固化率为大于等于50%。

根据本发明的又一形式,提供一种含金属微粒的树脂层的形成方法,其特征为具有,在感光体上形成预定图案的静电潜像的工序;在形成了所述静电潜像的感光体上,静电吸附含金属微粒的树脂颗粒从而形成可见影像的工序,其中该含金属微粒的树脂颗粒为在树脂基体中分散金属微粒的颗粒,且金属微粒的含量为小于等于总体的70重量%,所含预定粒径范围的该金属微粒的数量密度为大于等于0.05个/μm3;将在所述感光体上形成的所述含金属微粒的树脂颗粒形成的可见影像静电转印到基底材料上的工序;通过对转印至所述基底材料上的所述含金属微粒的树脂颗粒进行加热或光照射,使其定影在所述基底材料上的工序。

根据本发明的另一形式,提供一种含金属微粒的树脂层的形成方法,其特征为具有,在感光体上形成规定图案的静电潜像的工序;在形成了所述静电潜像的感光体上,通过静电吸附含金属微粒的树脂颗粒从而形成可见影像的工序,其中该含金属微粒的树脂颗粒在树脂基体中分散含有金属微粒,并且添加了比构成该树脂基体的树脂材料比重更小的添加物;将在所述感光体上形成的所述含金属微粒的树脂颗粒形成的可见影像静电转印到基底材料上的工序;通过对转印至所述基底材料上的所述含金属微粒的树脂颗粒进行加热或光照射,使所述树脂基体的固化率为大于等于50%,使其定影在所述基底材料上的工序。

根据本发明的另一形式,提供一种电路基板,其特征为具有采用上述本发明一种形式的含金属微粒的树脂颗粒形成的导体图案层。

附图说明

以下参照附图对本发明进行说明,但是这些附图仅用于图解,均不是对本发明的限定。

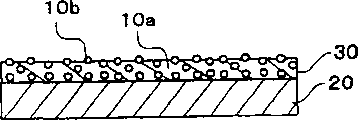

图1为本发明第1实施形式的含金属微粒的树脂颗粒的剖面图。

图2A为本发明第1实施形式的导体图案层的预定的形成工序的剖面图。

图2B为本发明第1实施形式的导体图案层的预定的形成工序的剖面图。

图2C为本发明第1实施形式的导体图案层的预定的形成工序的剖面图。

图3为形成本发明第1实施形式的导体图案层的制造装置的简要模式图。

图4是显示6种含金属微粒的树脂颗粒的带电量的测定结果的图。

图5是显示含金属微粒的树脂颗粒相对铜含有率的质量关系的图。

图6A是示出了镀层镀析出的形式的图。

图6B是示出了镀层镀析出的形式的图。

图7是示出了铜微粒的数量密度与平均粒径的关系的图。

图8是示出了焊球粘结强度实验的简要示意图。

图9为本发明第2实施形式的含金属微粒的树脂颗粒的剖面图。

图10A为本发明第2实施形式的导体图案层的预定的形成工序的剖面图。

图10B为本发明第2实施形式的导体图案层的预定的形成工序的剖面图。

图10C为本发明第2实施形式的导体图案层的预定的形成工序的剖面图。

图11为电路基板一个实例的示意性剖面图。

具体实施方式

以下基于附图对本发明的实施形式进行说明。

(第1实施形式)

图1为本发明第1实施形式的含金属微粒的树脂颗粒10的剖面图概要。

含金属微粒的树脂颗粒10如图1所示,以树脂基体10a作为主体,在其中以几乎均一的分散状态含有导电性金属微粒10b。

由于需要形成微细布线图案,因此该含金属微粒的树脂颗粒10的粒径优选较小,例如,形成在平均粒径为4微米~10微米的范围内。

构成含金属微粒的树脂颗粒10的树脂基体10a,采用常温下为固体的B阶的热固化性树脂。在此,所谓B阶,指的是热固化性树脂至少一部分不硬化,在施加预定的热时该未固化部分形成熔融状态。作为B阶热固化性树脂,可使用环氧树脂、聚酰亚胺树脂、酚树脂、双马来酰亚胺树脂、氰酸酯树脂、双马来酰亚胺-三嗪树脂、ベンジシクロブテン树脂、聚苯并噁唑树脂、丁二烯树脂、有机硅树脂、聚碳化二酰亚胺树脂、聚氨酯树脂等。还可根据需要添加带电控制剂。

导电性的金属微粒10b,采用选自Pt、Pd、Cu、Au、Ni、Ag组成的组中的至少1种金属微粒。此外,金属微粒10b的平均粒径优选为0.05微米~3微米,更优选在0.1微米~2微米。金属微粒10b的平均粒径小时,分散性好。此外,金属微粒10b的形状不限于球形,例如,也可以是将球状金属微粒10b压扁而成的鳞片状。此外,含金属微粒的树脂颗粒10中所含的金属微粒10b的形状可仅为球状、仅为鳞片状,或者也可以是球状和鳞片状混合存在。

此外,含金属微粒的树脂颗粒10中分散含有的金属微粒10b的上限含有率为,含金属微粒的树脂颗粒10的70重量%,下限值以含金属微粒的树脂颗粒10中分散的金属微粒10b的数量密度定义,为0.05个/μm3。当金属微粒10b的含有率多于70重量%时,有时不能合适的形成印刷图案。此外,金属微粒10b的数量密度小于0.05个/μm3时,金属微粒10b作为镀核的功能降低。含金属微粒的树脂颗粒10中含有的金属微粒10b的更优选的含有率为30~60重量%。

以下参照图2A~图2C和图3,对由电子照相方式形成导体图案层的工序进行说明。

图2A~图2C为导体图案层各形成工序的剖面图。而图3简要示出了形成导体图案层的制造装置。

首先使感光体鼓100沿着箭头方向旋转,同时由带电器101使得感光体鼓100的表面电位达到一定电位(例如为负电荷)而使其均一带电。此后,由激光发生·扫描装置102根据图像信号对感光体鼓100照射激光102a,除去照射部分的负电荷,在感光体鼓100的表面上形成预定图案的电荷像(静电潜像)。

此后,通过供给机构,使得贮存在显影装置103中带电的含金属微粒的树脂颗粒10静电附着在感光体鼓100上的静电潜像上,形成可见影像。

然后,将在感光体鼓100的表面上由含金属微粒的树脂颗粒10形成的可见影像(图案)由转印装置104,从感光体鼓100静电转印至所希望的基底材料20上。

此后,将转印至基底材料20上的B阶含金属微粒的树脂颗粒10通过利用加热或光照射的定影器105,使得构成含金属微粒的树脂颗粒10的热固化性树脂熔融、固化,形成由含金属微粒的树脂颗粒10一体化的含金属微粒的树脂层30(图2A)。

此外,在该定影器105上,无需使得热固化性树脂完全固化,例如,优选硬化至这样的程度:在后述树脂蚀刻装置中进行蚀刻处理时,金属微粒10b不从树脂基体10a的层脱落。

此后,为有效地进行化学镀处理,在树脂蚀刻装置(图中未示出)中,对含金属微粒的树脂层30的表面进行蚀刻处理,使得金属微粒10b至少1部分在含金属微粒的树脂层30的表面上露出(图2B)。

在该树脂蚀刻装置中,可通过浸渍在例如丙酮、异丙醇等的溶剂,酸、碱等的蚀刻液中,采用化学蚀刻方法除去含金属微粒的树脂层30的表面。此外,在树脂蚀刻装置中,除进行化学蚀刻除去外,还可采用喷砂清理或气喷净法等进行研磨,进行机械去除。

此后,采用化学镀槽(图中未示出),对实施了蚀刻处理的、在表面至少露出一部分金属微粒10b的含金属微粒的树脂层30实施例如镀Cu处理,使得在含金属微粒的树脂层30上以露出的金属微粒10b作为核,选择性地析出Cu,形成导体金属层40(图2C)。

在此,虽然示出了仅由化学镀槽构成的镀槽,但不限于此,也可以采用进行化学镀和电解镀两者的镀槽。

此外,在含金属微粒的树脂层30未完全固化的状态下,采用碱性镀液,可在镀的过程中除去含金属微粒的树脂层30表面的树脂,进行镀处理,因此还可省去采用树脂蚀刻装置的蚀刻处理。

此外,在含金属微粒的树脂层30表面上形成的导体金属层40的厚度可通过镀条件进行控制。镀处理后,为使基底材料20和含金属微粒的树脂层30更加紧密地粘结,防止剥离等,优选通过定影器105进行加热或光照射,使含金属微粒的树脂层30完全固化。

根据本发明第1实施形式的含金属微粒的树脂颗粒10,在构成含金属微粒的树脂颗粒10的树脂基体10a中,通过适当确定其中分散含有的金属微粒10b的含量,可控制含金属微粒的树脂颗粒10的带电量分布,并且可形成精细的图案。此外,通过使金属微粒10b的形状为鳞片状,可使衬底图案层和在其表面上形成的金属导体层之间的粘结性优异,提高锚固定效果。此外,还可以提高化学镀过程中的镀析出性。

在这种采用电子照相方式的制造装置和制造工序,是在一般复印机或激光打印机中使用的,通过输入数字化数据,可形成任意的导体图案层。作为用途,不限于电路或布线基板,还可以广泛应用于其它的,向平坦基底材料上形成任意导体图案层的用途中。

以下示出涉及含金属微粒的树脂颗粒10的具体实施例。

(实施例1)

在实施例1中,在图1所示的含金属微粒的树脂颗粒10中,在以环氧树脂作为主体的树脂中分散铜微粒,制成含有0(仅为树脂)、20、50、70、80、90重量%的6种含金属微粒的树脂颗粒10,进行带电量的测定。该含金属微粒的树脂颗粒10的平均粒径在7.3~9.0微米的范围内。

图4示出了上述6种含金属微粒的树脂颗粒10的带电量的测定结果。

从该测定结果可知,随着铜含有率的增加,每单位质量的含金属微粒的树脂颗粒10的带电量减小,当含量为90重量%时,低于一般干式复印机的可显影的带电量的下限值5μC/g,带电量成为1.9μC/g左右。

在图5中示出了当含金属微粒的树脂颗粒10的粒径一定时,使含金属微粒的树脂颗粒10中所含的铜含有率变化的情况下,含金属微粒的树脂颗粒10的质量相对于铜含有率的关系。

从该测定结果可知,当铜含有率大于等于60重量%时,含金属微粒的树脂颗粒10的质量急剧增加,但由于含金属微粒的树脂颗粒10的带电量与其表面积几乎成比例,因此当含金属微粒的树脂颗粒10的粒径一定时,含金属微粒的树脂颗粒10的电荷量也一定。

在此,如果将对含金属微粒的树脂颗粒10的作用力认为是仅由单纯显影工序施加的电场产生的库仑力时,则

qE~m·dv/dt的关系成立。此外,q表示含金属微粒的树脂颗粒10的电荷量,E表示施加的电场,m表示含金属微粒的树脂颗粒10的质量,dv/dt表示加速度。

假定含金属微粒的树脂颗粒10的电荷量q一定,并为含金属微粒的树脂颗粒10的质量m的3倍的情况下,为了维持相同的显影速度,需要使得显影工序中施加的电场E也为3倍,这是不现实的。因为一般已知,如果在显影工序中,在感光体和显影机之间施加强电场,则与含金属微粒的树脂颗粒10的带电电性相反的电荷从含金属微粒的树脂颗粒10流入到感光体中,引起所谓电荷注入的现象,当电场E增大时,容易发生该现象。

在实际的复印机上,在印刷上述分散有铜微粒的含金属微粒的树脂颗粒10时,从含有率为80重量%开始,在图案周围分散有含金属微粒的树脂颗粒10,而含有率为90重量%时,印刷图案和非印刷部分几乎看不出反差。

从以上测定结果可知,在含金属微粒的树脂颗粒10中,通过将金属微粒10b的含有率设定为小于等于含金属微粒的树脂颗粒10全部的70重量%,而合适地控制含金属微粒的树脂颗粒10的带电量和质量,可形成印刷图案和非印刷部分的反差和分辨率合适的镀衬底层图案。此外,铜含有率的下限值由含金属微粒的树脂颗粒10中所含的铜微粒的粒径和化学镀析出性决定,如以下实施例2所示,例如,在采用平均粒径为1.1微米的铜微粒的情况下,铜含有率的下限值为15重量%。

(实施例2)

在实施例2中,在图1所示的含金属微粒的树脂颗粒10中,在以环氧树脂作为主体的树脂中,分别分散平均粒径为0.7、0.9、1.1、2.0、2.9微米的铜微粒,制成含有50重量%的5种含金属微粒的树脂颗粒10。此后,分别采用含金属微粒的树脂颗粒10由上述导体图案层的形成方法,在基底材料上形成衬底图案层(含金属微粒的树脂层30),进行化学镀处理。此外,制作出的含金属微粒的树脂颗粒10的平均粒径在7.0~11.0微米的范围内。

在图6A、6B中分别显示了使用分散有平均粒径为0.7微米的铜微粒、平均粒径为2.9微米的铜微粒的含有金属微粒的树脂颗粒10形成衬底图案层,并进行了化学镀处理的镀层的镀析出的状态。该镀析出的状态由电子显微镜拍摄而成。

如图6B所示可知,在含有平均粒径为2.9微米的铜微粒的情况下,析出的铜微粒间的距离较大,镀析出的状态比较稀疏。另一方面,尽管在图中未示出,但在含有平均粒径为小于等于2.0微米的铜微粒的情况下,形成几乎均一、致密的镀层。特别是在含有平均粒径为0.7、0.9、1.1微米的铜微粒的情况下,作为一个实例,如平均粒径为0.7微米时的图6A所示,形成均一致密的镀层。

此外,在以环氧树脂作为主体的树脂中,分别分散含有平均粒径为0.7、1.1、2.0微米的铜微粒的3种含金属微粒的树脂颗粒10中,将其制成其含有率为30重量%的含金属微粒的树脂颗粒10,与含有率为50重量%的情况一样,采用含金属微粒的树脂颗粒10形成衬底图案层,观察了进行化学镀处理后的镀层的镀析出的状态。

结果发现,在含有平均粒径为0.7、1.1微米的铜微粒的情况下,镀析出性优异,形成均一、致密的镀层。另一方面,当含有平均粒径为2.0微米的铜微粒的情况下,镀析出状态稀疏。

进一步在分别分散含有平均粒径为0.7、1.1、2.0微米的铜微粒的3种含金属微粒的树脂颗粒10中,制作含有率为15重量%的含金属微粒的树脂颗粒10,采用含金属微粒的树脂颗粒10形成衬底图案层,观察了进行化学镀处理后的镀层的镀析出状态。

其结果发现,在含有平均粒径为0.7微米的铜微粒的情况下,与含有1.1微米的铜微粒的情况相比,形成均一致密的镀层。

在图7中示出了在含金属微粒的树脂颗粒10内分散的铜微粒的数量密度与铜微粒平均粒径的关系。分散在含金属微粒的树脂颗粒10内的铜微粒的数量密度,可由含金属微粒的树脂颗粒10的平均粒径、铜微粒的平均粒径、铜含有率、所用的铜和树脂基质10a的比重算出。

在图7中示出了在以环氧树脂为主体的树脂中,分别以50重量%分散含有平均粒径为0.7、0.9、1.1、2.0、2.9微米的铜微粒的5种含金属微粒的树脂颗粒10的铜微粒的数量密度和铜微粒的粒径的关系。此外,在图7中还示出了在以环氧树脂为主体的树脂中,分别以30重量%分散含有平均粒径为0.7、1.1、2.0微米的铜微粒的3种含金属微粒的树脂颗粒10中的铜微粒的数量密度和铜微粒的粒径的关系。

从该测定结果和上述镀析出性评价可知,化学镀析出性恶化,其原因是在含金属微粒的树脂颗粒10中分散的铜微粒的数量密度小于0.05个/μm3。这是由于衬底图案层表面上存在铜微粒的概率变低造成的。

从以上结果可知,在含金属微粒的树脂颗粒10中,通过使分散在含金属微粒的树脂颗粒10内的铜微粒的数量密度大于等于0.05个/μm3,可提高采用化学镀的镀析出性,形成均一致密的镀层。

此外,含金属微粒的树脂颗粒10内分散的铜微粒的数量密度的上限值,由铜微粒的粒径和含金属微粒的树脂颗粒10的带电量决定,在采用平均粒径为0.7微米的铜微粒的情况下,为2.3个/μm3。此外,在以含金属微粒的树脂颗粒10的含有率表示时,为如实施例1所示的70重量%。

(实施例3)

在实施例3中,在图1所示的含金属微粒的树脂颗粒10中,在以环氧树脂作为主体的树脂中分散含有50重量%的铜微粒,制成含金属微粒的树脂颗粒10,该铜微粒是将平均粒径为0.7微米的铜微粒压扁至最大直径为0.8微米的鳞片形状的铜微粒。此外,还制作出在以环氧树脂作为主体的树脂中分散含有50重量%的铜微粒的含金属微粒的树脂颗粒10,该铜微粒是平均粒径为0.7微米的球状铜微粒。

由此,通过采用这两种含金属微粒的树脂颗粒10,分别根据上述导体图案层的形成方法,在基底材料上形成直径为0.55微米、厚度为约3微米的衬底图案层(含金属微粒的树脂层30),通过化学镀铜处理,形成厚度为10微米的Cu层。此后,通过化学镀镍处理,形成厚度为2微米的镍层,进一步通过化学镀金处理,形成厚度为0.5微米的金层。此后,如图8所示,在峰值温度为260℃的回流炉中在该金层上接合由SnAgCu0.7形成的球径为0.6mm的焊球200,进行焊球接合强度实验。

在焊球接合强度实验中,对于在基底材料201上形成的导体图案层202的Au层上接合的焊球200,通过剪切用工具203施加负载,测定剪切强度。结果发现,采用了分散有鳞片状铜微粒的含金属微粒的树脂颗粒10形成的导体图案层中的剪切强度,比采用分散有球状铜微粒的含金属微粒的树脂颗粒10形成的导体图案层中的剪切强度高10%左右。

从以上结果可知,分散在含金属微粒的树脂颗粒10中的金属微粒10b的形状,与球状相比,将球状变形形成鳞片形状时,衬底图案层与在其表面上形成的金属导体层之间的粘结性优异,锚固定效果提高。

(第2实施形式)

图9示出了本发明第2实施形式的含金属微粒的树脂颗粒300的剖面图的概要。

含金属微粒的树脂颗粒300,如图9所示,以树脂基体300a作为主体,并在其中以几乎均一分散的状态含有导电性金属微粒300b。此外,在含金属微粒的树脂颗粒300中,添加有比构成树脂基体300a的树脂材料比重小的油脂类等的添加物。

该含金属微粒的树脂颗粒300的粒径,由于需要形成微细的布线图案,因此优选较小,例如,平均粒径形成在4微米~10微米的范围内。

构成含金属微粒的树脂颗粒300的树脂基体300a,使用常温下为固体的B阶热固化性树脂。在此所谓B阶,指的是热固化性树脂至少一部分不固化,在施加预定的热时该未固化部分形成熔融状态。作为B阶热固化性树脂,可使用环氧树脂、聚酰亚胺树脂、酚树脂、双马来酰亚胺树脂、氰酸酯树脂、双马来酰亚胺-三嗪树脂、ベンジシクロブテン树脂、聚苯并噁唑树脂、丁二烯树脂、有机硅树脂、聚碳化二酰亚胺树脂、聚氨酯树脂等。

导电性金属微粒300b,采用选自Pt、Pd、Cu、Au、Ni、Ag组成的组中的至少1种金属微粒。此外,金属微粒10b的平均粒径优选为0.05微米~3微米,更优选在0.1微米~2微米。这是因为金属微粒300b的平均粒径小时分散性好。

此外,金属微粒300b在含金属微粒的树脂颗粒300中以15~70重量%的比例含有,形成化学镀的核,对镀反应的进行具有催化作用。当含金属微粒的树脂颗粒300的含有率小于15重量%时,金属微粒300b作为镀核的功能有时变低。另外,当含金属微粒的树脂颗粒300的含有率大于70重量%时,有时不能形成合适的印刷图案。此外,在含金属微粒的树脂颗粒300中含有的导电性金属微粒300b更优选的含有率为30~60重量%。

添加物由比重小于等于1.1(25℃)的、例如植物性蜡等的油脂类构成,在树脂基体300a中大于等于树脂基体300a总体积的0.5体积%的范围内添加。添加物的添加不足0.5体积%时,存在部分镀核未露出的情况,有时影响镀析出性。对添加物的添加量没有特别的上限,添加量过多时,蚀刻处理后印刷图案的厚度变薄,因此较少为好。

以下参照图10A~图10C对采用电子照相方式形成导体图案层的形成工序进行说明。

图10A~图10C为显示导体图案层各形成工序的剖面图。此外,由于形成导体图案层的制造装置与上述第1实施形式中的制造装置一样,因此参照图3所示的制造装置进行说明。

首先使感光体鼓100沿着箭头方向旋转,同时由带电器101使得感光体鼓100的表面电位达到一定电位(例如为负电荷)而均一带电。此后,由激光发生·扫描装置102根据图像信号对感光体鼓100照射激光102a,除去照射部分的负电荷,在感光体鼓100的表面上形成预定图案的电荷像(静电潜像)。

此后,通过供给机构,使得贮存在显影装置103中的带电的含金属微粒的树脂颗粒300静电附着在感光体鼓100上的静电潜像上,形成可见影像。

然后,将感光体鼓100表面上、由含金属微粒的树脂颗粒300形成的可见影像(图案)由转印装置104,从感光体鼓100静电转印至所希望的基底材料310上。

此后,将转印至基底材料310上的B阶的含金属微粒的树脂颗粒300通过利用加热或光照射的定影器105,使得构成含金属微粒的树脂颗粒300的热固化性树脂熔融、硬化,由含金属微粒的树脂颗粒300一体化形成含金属微粒的树脂层320(图10A)。

在此,在由定影器105固化处理的含金属微粒的树脂颗粒300中,由于含有比重比构成树脂基体300a的树脂材料小的、例如油脂类等的添加物,因此在含金属微粒树脂层320的上方表面上,由于比重的影响,由添加物形成表面层320a。

在该定影器105上,无需使得树脂基体300a完全固化,例如,优选固化至这样的程度:在后述的树脂蚀刻装置中进行蚀刻处理时,金属微粒300b不从树脂基体300a的层脱落。

此后,为有效地进行化学镀处理,在树脂蚀刻装置(图中未示出)中,对含金属微粒的树脂层320的表面进行蚀刻处理,使得金属微粒300b的至少一部分在含金属微粒的树脂层320的表面上露出(图10B)。

在该树脂蚀刻装置中,可通过浸渍在例如丙酮、异丙醇、乙醇或表面活性剂等中,采用化学蚀刻方法除去含金属微粒的树脂层320的表面。这些溶剂,可对在含金属微粒的树脂层320上方表面上形成的、添加物形成的表面层320a容易地蚀刻。

此后,采用化学镀槽(图中未示出),对实施了蚀刻处理的、在表面至少露出一部分金属微粒300b的含金属微粒的树脂层320实施例如镀Cu处理,以在含金属微粒的树脂层320上露出的金属微粒300b为核,使得Cu选择性地析出,形成导体金属层330(图10C)。

在此,虽然示出了仅由化学镀槽构成的镀槽,但不限于此,也可以采用进行化学镀和电解镀两者的镀槽。

此外,在含金属微粒的树脂层320表面上形成的导体金属层330的厚度可通过镀条件设定为预定厚度。镀处理后,为使基底材料310与含金属微粒的树脂层320更加紧密地粘结,防止剥离等,优选通过定影器105进行加热或光照射,使含金属微粒的树脂层320完全固化。

根据本发明的一实施形式,通过向构成含金属微粒的树脂颗粒300的树脂基体300a中适量添加比构成该树脂基体300a的树脂比重更小的、与树脂基体300a无相溶性,例如油脂类等的添加物,可容易地在含金属微粒的树脂层320表面上进行蚀刻,容易对蚀刻厚度进行控制,并且可由添加物形成表面层320a。由此,可提高化学镀析出性,可形成更加均一的导体图案层。

上述的采用电子照相方式的制造装置和制造工序,为一般复印机或激光打印机等中使用的技术,可通过输入数字化数据,形成任意的导体图案层。在该技术中,根据一实施形式,通过采用含金属微粒的树脂颗粒300,可形成镀析出性优异的导体图案层。此外,作为根据一实施形式的含金属微粒的树脂颗粒300的用途,不限于电路和布线基板,此外,还可以广泛应用于向平坦基底材料上形成任意的导体图案层的用途中。

以下示出涉及含金属微粒的树脂颗粒300和化学镀处理前实施的处理的具体实施例。

(实施例4)

在实施例4,采用2种含金属微粒的树脂颗粒300,由上述图案形成方法在基底材料上形成衬底图案层(含金属微粒的树脂层320),并且实施镀前的蚀刻处理和化学镀处理时涉及的实验。这两种颗粒中的一种是在图9所示的含金属微粒树脂颗粒300中,向以环氧树脂为主体的树脂基体300a中添加作为添加物的、比重为0.98(25℃)的油脂类,使其体积为树脂基体300a总体积的1%而形成的颗粒;另一种为不添加添加物的含金属微粒的树脂颗粒300。

在此,在两种含金属微粒的树脂颗粒300中,以50重量%的比例含有作为金属微粒300b的平均粒径为0.7微米的铜微粒。此外,添加有添加物的含金属微粒的树脂颗粒300的平均粒径为8.2微米,不添加添加物的含金属微粒的树脂颗粒300的平均粒径为8.0微米。此外,构成含金属微粒的树脂颗粒300的、以环氧树脂为主体的树脂基体300a的比重为1.2(25℃)。

分别对这两种衬底图案层,通过浸渍在溶剂中进行蚀刻处理,以及不进行蚀刻处理实施化学镀处理。

结果发现,如果不进行蚀刻处理,则不管是否添加了添加物,镀析出状态都成稀疏。

另一方面,在将衬底图案层浸渍在溶剂中进行蚀刻处理后,进行化学镀处理时,对于添加了添加物的衬底图案层,形成镀析出性良好且致密的金属导体层。此外,未添加添加物的衬底图案层,即使浸渍在溶剂中进行蚀刻处理,也几乎不析出镀,镀析出状态稀疏。

从以上结果可知,即使在实施了蚀刻处理的情况下,未添加添加物的衬底图案层在其表面上铜微粒未充分露出。此外,在添加了添加物的衬底图案层中,由定影器105进行固化时,比树脂比重小的添加物浮出在衬底图案层的表面,形成表面层,通过用溶剂对该表面层进行蚀刻,可使铜微粒的露出面积增大,使镀析出性提高。

这样,通过向构成含金属微粒的树脂颗粒300的树脂基体300a中适量添加比构成该树脂基体300a的树脂比重小的、与树脂基体300a无相溶性,例如油脂类等的添加物,可容易地对衬底层表面进行蚀刻,容易对蚀刻厚度进行控制,并且形成表面层。由此,可有效地进行化学镀处理,可形成更加均一的导体图案层。

(实施例5)

在实施例5中,含金属微粒的树脂颗粒300是在以环氧树脂为主体的树脂基体300a中,以50重量%的比例含有平均粒径为0.7微米的铜微粒构成的。此外,含金属微粒的树脂颗粒300的平均粒径为8.2微米。

采用该含金属微粒的树脂颗粒300,通过上述图案形成方法,在基底材料上形成衬底图案层(含金属微粒的树脂层320),研究化学镀前的固化率和镀析出性的关系。在此,固化率是基于差示扫描热量测定(DSC)算出的。此外,在衬底图案层上,在化学镀前实施蚀刻处理。

从差示扫描热量测定(DSC)的测定结果和镀析出性可知,化学镀前树脂基体300a的固化率为大于等于50%的情况下,形成致密的镀层。另一方面,在固化率不足50%的情况下,镀析出状态成为稀疏。

此外,对衬底图案层的表面状态进行研究时发现,树脂基体的固化率不足50%的情况下,在各处均可看到铜微粒的脱落。这是由于碱性化学镀液侵蚀了未固化的树脂基体造成的。

从以上的结果可知,通过使化学镀处理前的衬底图案层的树脂基体的固化率为大于等于50%,可防止金属微粒脱落,可提高化学镀时的镀析出性。

(其它实施形式)

在上述实施形式中,主要对导体图案层进行了说明,但是通过采用与构成含金属微粒的树脂颗粒的树脂相同的树脂构成的树脂颗粒,采用与形成导体图案层的制造装置一样的装置,也可形成绝缘层。此外,通过在1个基板上选择性地形成导体图案层和绝缘图案层,也可以构成电路基板。

在图11中,示意性地示出了具有导体图案层401和绝缘图案层402的电路基板400的一个实例的剖面图。其中,导体图案层通过采用第1实施形式或第2实施形式所示的含金属微粒的树脂颗粒形成。

电路基板400由基底材料403、在该基底材料403上选择性地形成的非导电性导体图案层401,以及在该导体图案层401上形成的导电性导体金属层404,以及在基底材料403上选择性形成的绝缘图案层402构成。

此外,图11中示出了由单层形成的电路基板400,但是通过在图11所示的电路上进一步选择性地形成导体图案层401、绝缘图案层402和导体金属层404,还可以构成由多层形成的多层电路基板。

此外,本发明不限于本文中图解描述的特定形式,应当理解为如以下权利要求范围中所述的那样包含全部的变形形式。

Claims (14)

1.一种含金属微粒的树脂颗粒,是在树脂基体中分散了金属微粒的形成导体图案用的含金属微粒的树脂颗粒,其特征为,所述金属微粒的含量为小于等于总体的70重量%。

2.如权利要求1所述的含金属微粒的树脂颗粒,其特征为,在所述含金属微粒的树脂含金属微粒的树脂颗粒颗粒中预定粒径范围的所述金属微粒的数量密度为大于等于0.05个/μm3。

3.如权利要求1所述的含金属微粒的树脂颗粒,其特征为,所述金属微粒包含至少鳞片形状的金属微粒构成。

4.如权利要求1所述的含金属微粒的树脂颗粒,其特征为,所述金属微粒包括选自Pt、Pd、Cu、Au、Ni、Ag组成的组中的至少1种。

5.一种形成导体图案用的含金属微粒的树脂颗粒,其特征为具有,

由热固化性树脂形成的树脂基体,

分散在所述树脂基体中的金属微粒,

在所述树脂基体中含有的、比构成所述树脂基体的树脂材料比重小的添加物。

6.如权利要求5所述的含金属微粒的树脂颗粒,其特征为,所述添加物的比重小于等于1.1。

7.如权利要求5所述的含金属微粒的树脂颗粒,其特征为,所述添加物添加大于等于所述树脂基体总体积的0.5体积%。

8.如权利要求5所述的含金属微粒的树脂颗粒,其特征为,所述金属微粒包括选自Pt、Pd、Cu、Au、Ni、Ag组成的组中的至少1种。

9.一种含金属微粒的树脂层,其是采用至少含有金属微粒的热固化性树脂在基底材料上形成的含金属微粒的树脂层,其特征为,所述金属微粒的含量为小于等于总体的70重量%,并且所含预定粒径范围的所述金属微粒的数量密度大于等于0.05个/μm3。

10.一种含金属微粒的树脂层,其是采用至少含有金属微粒的热固化性树脂在基底材料上形成的含金属微粒的树脂层,其特征为,化学镀处理工序前,该含金属微粒的树脂层的热固化性树脂的固化率为大于等于50%。

11.一种含金属微粒的树脂层的形成方法,其特征为,具有,

在感光体上形成预定图案的静电潜像的工序,

在形成了所述静电潜像的感光体上,静电吸附含金属微粒的树脂颗粒从而形成可见影像的工序,其中该含金属微粒的树脂颗粒为在树脂基体中分散金属微粒形成的颗粒,且金属微粒的含量为小于等于总体的70重量%,所含预定粒径范围的该金属微粒的数量密度大于等于0.05个/μm3,

将在所述感光体上形成的所述含金属微粒的树脂颗粒形成的可见影像静电转印到基底材料上的工序,

通过对转印至所述基底材料上的所述含金属微粒的树脂颗粒进行加热或光照射,使其定影在所述基底材料上的工序。

12.一种含金属微粒的树脂层的形成方法,其特征为,具有,

在感光体上形成预定图案的静电潜像的工序,

在形成了所述静电潜像的感光体上,静电吸附含金属微粒的树脂颗粒从而形成可见影像的工序,其中该含金属微粒的树脂颗粒是在树脂基体中分散含有金属微粒的颗粒,并且添加了比构成所述树脂基体的树脂材料比重小的添加物,

将在所述感光体上形成的所述含金属微粒的树脂颗粒形成的可见影像静电转印到基底材料上的工序,

通过对转印至所述基底材料上的所述含金属微粒的树脂颗粒进行加热或光照射,使所述树脂基体的固化率为大于等于50%,使其定影在所述基底材料上的工序。

13.一种电路基板,其特征为具有采用权利要求1所述的含金属微粒的树脂颗粒形成的导体图案层。

14.一种电路基板,其特征为具有采用权利要求5所述的含金属微粒的树脂颗粒形成的导体图案层。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003435757A JP2005197007A (ja) | 2003-12-26 | 2003-12-26 | 金属微粒子含有樹脂粒子および金属微粒子含有樹脂層の形成方法 |

| JP2003435760A JP4166686B2 (ja) | 2003-12-26 | 2003-12-26 | 金属微粒子含有樹脂粒子、金属微粒子含有樹脂層および金属微粒子含有樹脂層の形成方法 |

| JP435757/2003 | 2003-12-26 | ||

| JP435760/2003 | 2003-12-26 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1649471A true CN1649471A (zh) | 2005-08-03 |

Family

ID=34889281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA2004101034389A Pending CN1649471A (zh) | 2003-12-26 | 2004-12-27 | 含有金属微粒的树脂颗粒、树脂层、其形成方法以及电路基板 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7939171B2 (zh) |

| KR (1) | KR100612170B1 (zh) |

| CN (1) | CN1649471A (zh) |

| TW (1) | TW200521171A (zh) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101902884B (zh) * | 2009-05-26 | 2012-11-07 | 欣兴电子股份有限公司 | 形成复合材料电路板结构的方法 |

| CN104685267A (zh) * | 2012-10-02 | 2015-06-03 | 株式会社理研 | 活塞环 |

| CN107994100A (zh) * | 2017-12-15 | 2018-05-04 | 岭南师范学院 | 一种柔性单晶颗粒薄膜及其制备方法和应用 |

| CN108029201A (zh) * | 2015-09-15 | 2018-05-11 | 赛峰电子与防务公司 | 无压力银烧结的组装方法 |

| CN109076702A (zh) * | 2016-03-22 | 2018-12-21 | 杨军 | 基材上无溶剂印刷电路的方法 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4445448B2 (ja) * | 2005-09-16 | 2010-04-07 | 株式会社東芝 | 回路基板の製造方法 |

| CN101491166B (zh) * | 2006-06-14 | 2011-09-28 | 巴斯夫欧洲公司 | 在载体上生产导电表面的方法 |

| BRPI0720834A2 (pt) * | 2007-01-05 | 2014-03-04 | Basf Se | Método para produzir superfícies eletricamente condutivas sobre um substrato eletricamente não-condutivo |

| WO2008087172A1 (de) * | 2007-01-19 | 2008-07-24 | Basf Se | Verfahren zur herstellung strukturierter, elektrisch leitfähiger oberflächen |

| WO2008101884A2 (de) * | 2007-02-20 | 2008-08-28 | Basf Se | Verfahren zur kontaktierung elektrischer bauelemente |

| ATE474080T1 (de) * | 2007-02-20 | 2010-07-15 | Basf Se | Verfahren zur herstellung von metallisierten textilen oberflächen mit strom erzeugenden oder strom verbrauchenden artikeln |

| DE102007014501A1 (de) * | 2007-03-27 | 2008-10-02 | Robert Bosch Gmbh | Verfahren zur Herstellung einer elektrisch leitfähigen Bahn auf einem Kunststoffbauteil |

| US20090148182A1 (en) * | 2007-12-06 | 2009-06-11 | Kabushiki Kaisha Toshiba | Image holding member, image forming apparatus, and charging member for image forming apparatus |

| MY155485A (en) * | 2008-06-18 | 2015-10-30 | Basf Se | Process for producing electrodes for solar cells |

| TWI645973B (zh) * | 2017-12-15 | 2019-01-01 | 律勝科技股份有限公司 | 聚醯亞胺薄化軟性基板及其製造方法 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59123848A (ja) | 1982-12-29 | 1984-07-17 | Matsushita Electric Ind Co Ltd | 配線基板印刷用現像剤 |

| JPS60102794A (ja) | 1983-11-09 | 1985-06-06 | ブラザー工業株式会社 | 回路基板の製造方法 |

| IT1184408B (it) | 1985-04-09 | 1987-10-28 | Telettra Lab Telefon | Processo per la fabbricazione di piastre e circuiti stampati,e prodotti relativi |

| JPH0755979B2 (ja) | 1988-08-18 | 1995-06-14 | 有限会社鈴木研究所 | エポキシ樹脂組成物 |

| JPH0389359A (ja) | 1989-09-01 | 1991-04-15 | Nec Corp | 回路配線用機能性トナーとその製造方法 |

| JPH04237063A (ja) | 1991-01-21 | 1992-08-25 | Nec Corp | 回路印刷用帯電性粒子 |

| JP3089359B2 (ja) | 1991-01-23 | 2000-09-18 | サン・マイクロシステムズ・インコーポレーテッド | 有効範囲を定められたプロセス間メッセージ交換のための方法および装置 |

| JPH0669618A (ja) | 1992-04-22 | 1994-03-11 | Nec Corp | 回路印刷用帯電性粒子 |

| JPH07263841A (ja) | 1994-03-18 | 1995-10-13 | Toshiba Corp | 配線基板 |

| JPH0856077A (ja) | 1994-08-12 | 1996-02-27 | Mitsubishi Paper Mills Ltd | 多層プリント配線板の製造方法 |

| JPH1140933A (ja) | 1997-07-17 | 1999-02-12 | Alps Electric Co Ltd | 導電性組成物およびそれを用いた電子機器 |

| JPH11243278A (ja) | 1998-02-26 | 1999-09-07 | Ibiden Co Ltd | フィルドビア構造を有する多層プリント配線板 |

| JPH11243279A (ja) | 1998-02-26 | 1999-09-07 | Ibiden Co Ltd | フィルドビア構造を有する多層プリント配線板 |

| JPH11243280A (ja) | 1998-02-26 | 1999-09-07 | Ibiden Co Ltd | フィルドビア構造を有する多層プリント配線板 |

| DE69936892T2 (de) | 1998-02-26 | 2007-12-06 | Ibiden Co., Ltd., Ogaki | Mehrschichtige Leiterplatte mit gefüllten Kontaktlöchern |

| JPH11243277A (ja) | 1998-02-26 | 1999-09-07 | Ibiden Co Ltd | フィルドビア構造を有する多層プリント配線板 |

| JP3505993B2 (ja) | 1998-03-03 | 2004-03-15 | 株式会社村田製作所 | 回路形成用荷電性粉末及びそれを用いた多層配線基板 |

| DE19812880A1 (de) * | 1998-03-24 | 1999-09-30 | Bayer Ag | Formteil und flexible Folie mit geschützter Leiterbahn und Verfahren zu ihrer Herstellung |

| JPH11354908A (ja) | 1998-06-08 | 1999-12-24 | Murata Mfg Co Ltd | 回路パターン形成方法及びそれを用いて形成された多層配線基板 |

| US6440625B1 (en) | 1999-01-31 | 2002-08-27 | Elfotek Ltd. | Method of electrostatic recording on a cylindrical photoreceptor with dielectric coating and an electrophotographic duplicating apparatus |

| JP4036613B2 (ja) | 1999-12-28 | 2008-01-23 | Tdk株式会社 | 透明導電膜及びその製造方法 |

| KR100504591B1 (ko) | 1999-12-28 | 2005-08-03 | 티디케이가부시기가이샤 | 투명 도전막 및 그 제조방법 |

| JP2001265054A (ja) | 2000-03-17 | 2001-09-28 | Murata Mfg Co Ltd | 金属粉末の再利用方法 |

| JP4543490B2 (ja) | 2000-03-29 | 2010-09-15 | 株式会社村田製作所 | 回路パターン形成方法及びそれによって形成された配線基板 |

| TW499501B (en) | 2000-10-19 | 2002-08-21 | Hitachi Ltd | Member having metallic layer, its manufacturing method |

| EP1325682A1 (en) | 2001-12-11 | 2003-07-09 | Societe Des Produits Nestle S.A. | Food or pet food composition containing plant extracts for maintenance of bone health and prevention or treatment of bone diseases |

| JP3939175B2 (ja) * | 2002-03-12 | 2007-07-04 | 株式会社日本触媒 | 金属含有粒子およびその製造方法 |

| JP2004048030A (ja) | 2002-07-15 | 2004-02-12 | Toshiba Corp | 電子回路の製造方法および電子回路の製造装置 |

-

2004

- 2004-12-08 TW TW093137960A patent/TW200521171A/zh not_active IP Right Cessation

- 2004-12-22 US US11/018,473 patent/US7939171B2/en not_active Expired - Fee Related

- 2004-12-24 KR KR1020040111799A patent/KR100612170B1/ko not_active IP Right Cessation

- 2004-12-27 CN CNA2004101034389A patent/CN1649471A/zh active Pending

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101902884B (zh) * | 2009-05-26 | 2012-11-07 | 欣兴电子股份有限公司 | 形成复合材料电路板结构的方法 |

| CN104685267A (zh) * | 2012-10-02 | 2015-06-03 | 株式会社理研 | 活塞环 |

| CN104685267B (zh) * | 2012-10-02 | 2017-02-22 | 株式会社理研 | 活塞环 |

| CN108029201A (zh) * | 2015-09-15 | 2018-05-11 | 赛峰电子与防务公司 | 无压力银烧结的组装方法 |

| CN108029201B (zh) * | 2015-09-15 | 2020-09-08 | 赛峰电子与防务公司 | 无压力银烧结的组装方法 |

| CN109076702A (zh) * | 2016-03-22 | 2018-12-21 | 杨军 | 基材上无溶剂印刷电路的方法 |

| CN107994100A (zh) * | 2017-12-15 | 2018-05-04 | 岭南师范学院 | 一种柔性单晶颗粒薄膜及其制备方法和应用 |

| CN107994100B (zh) * | 2017-12-15 | 2021-01-05 | 岭南师范学院 | 一种柔性单晶颗粒薄膜及其制备方法和应用 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20050067049A (ko) | 2005-06-30 |

| KR100612170B1 (ko) | 2006-08-14 |

| US7939171B2 (en) | 2011-05-10 |

| US20050191511A1 (en) | 2005-09-01 |

| TWI297021B (zh) | 2008-05-21 |

| TW200521171A (en) | 2005-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1649471A (zh) | 含有金属微粒的树脂颗粒、树脂层、其形成方法以及电路基板 | |

| US7459201B2 (en) | Compound for forming wiring conductor, fabrication method of circuit board using the same and circuit board | |

| CN1118832C (zh) | 各向异性的导电树脂膜 | |

| CN1642394A (zh) | 电子装置及其制造方法 | |

| CN1870860A (zh) | 电子基板的制造方法、半导体装置及电子机器的制造方法 | |

| CN1849180A (zh) | 沉积和构图方法 | |

| US20050053772A1 (en) | Wiring board and multilayer wiring board | |

| JP4399005B2 (ja) | フリップチップ実装方法及びバンプ形成方法 | |

| CN101031384A (zh) | 银包覆球及其制造方法 | |

| CN1697588A (zh) | 图案形状物及其制造方法 | |

| CN1706641A (zh) | 电路元件及电子元件的制造方法、电路基板、电子仪器 | |

| TWI243435B (en) | Electronic component manufacturing apparatus, electronic component manufacturing method, and electronic component | |

| CN1294652C (zh) | 半导体器件及其制造方法 | |

| JP4166686B2 (ja) | 金属微粒子含有樹脂粒子、金属微粒子含有樹脂層および金属微粒子含有樹脂層の形成方法 | |

| KR100680665B1 (ko) | 배선 기판 제조용 토너, 및 이를 사용한 배선 기판의 제조방법 | |

| US8220147B2 (en) | Metal-containing resin particle, resin particle, electronic circuit substrate, and method of producing electronic circuit | |

| JP2007134422A (ja) | 触媒微粒子含有樹脂粒子、液状トナー、電子回路基板および電子回路基板の製造方法 | |

| JP2005197007A (ja) | 金属微粒子含有樹脂粒子および金属微粒子含有樹脂層の形成方法 | |

| US7486921B2 (en) | Method of producing electronic circuit, and electronic circuit substrate | |

| JP2005300681A (ja) | 配線基板作成用トナー、及びこれを用いた配線基板の製造方法 | |

| JP2009252812A (ja) | 導電性粒子によるパターン生成方法及び装置 | |

| JP2004313990A (ja) | 導電性部材およびその製造方法 | |

| Ryu et al. | A novel compact xerographic system for 3D printing of fluoropolymer powders onto metal surfaces | |

| JP2004076028A (ja) | 電子部品の製造方法 | |

| JP2006222324A (ja) | 配線基板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |