CN1145713C - 精密冲切性优良的奥氏体不锈钢 - Google Patents

精密冲切性优良的奥氏体不锈钢 Download PDFInfo

- Publication number

- CN1145713C CN1145713C CNB011160977A CN01116097A CN1145713C CN 1145713 C CN1145713 C CN 1145713C CN B011160977 A CNB011160977 A CN B011160977A CN 01116097 A CN01116097 A CN 01116097A CN 1145713 C CN1145713 C CN 1145713C

- Authority

- CN

- China

- Prior art keywords

- die

- cut

- ratio

- quality

- stainless steel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229910000963 austenitic stainless steel Inorganic materials 0.000 title claims abstract description 22

- 238000005097 cold rolling Methods 0.000 claims abstract description 7

- 229910052804 chromium Inorganic materials 0.000 claims abstract description 3

- 229910052802 copper Inorganic materials 0.000 claims abstract description 3

- 239000012535 impurity Substances 0.000 claims abstract description 3

- 229910052748 manganese Inorganic materials 0.000 claims abstract description 3

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 3

- 229910000734 martensite Inorganic materials 0.000 claims description 11

- 238000004080 punching Methods 0.000 claims description 10

- 238000000137 annealing Methods 0.000 claims description 9

- 238000005554 pickling Methods 0.000 claims description 9

- 229910000831 Steel Inorganic materials 0.000 abstract description 54

- 239000010959 steel Substances 0.000 abstract description 54

- 229910052750 molybdenum Inorganic materials 0.000 abstract description 2

- 229910052742 iron Inorganic materials 0.000 abstract 1

- 229910001220 stainless steel Inorganic materials 0.000 description 19

- 239000010935 stainless steel Substances 0.000 description 16

- 229910001566 austenite Inorganic materials 0.000 description 10

- 238000005096 rolling process Methods 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 7

- 238000010008 shearing Methods 0.000 description 7

- 239000002184 metal Substances 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 238000005275 alloying Methods 0.000 description 5

- 238000005260 corrosion Methods 0.000 description 5

- 230000007797 corrosion Effects 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 239000004615 ingredient Substances 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 229910045601 alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 230000009931 harmful effect Effects 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 238000011160 research Methods 0.000 description 3

- 208000034189 Sclerosis Diseases 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 239000010960 cold rolled steel Substances 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005098 hot rolling Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000005728 strengthening Methods 0.000 description 2

- SBMYBOVJMOVVQW-UHFFFAOYSA-N 2-[3-[[4-(2,2-difluoroethyl)piperazin-1-yl]methyl]-4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]pyrazol-1-yl]-1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound FC(CN1CCN(CC1)CC1=NN(C=C1C=1C=NC(=NC=1)NC1CC2=CC=CC=C2C1)CC(=O)N1CC2=C(CC1)NN=N2)F SBMYBOVJMOVVQW-UHFFFAOYSA-N 0.000 description 1

- LLQHSBBZNDXTIV-UHFFFAOYSA-N 6-[5-[[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]methyl]-4,5-dihydro-1,2-oxazol-3-yl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)CC1CC(=NO1)C1=CC2=C(NC(O2)=O)C=C1 LLQHSBBZNDXTIV-UHFFFAOYSA-N 0.000 description 1

- 229910000851 Alloy steel Inorganic materials 0.000 description 1

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000266 injurious effect Effects 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0405—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing of ferrous alloys

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Sheet Steel (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

一种新奥氏体不锈钢,成份有(C+1/2N)≤0.060质量%,Si≤1.0质量%,Mn≤5质量%,S≤0.006质量%,Cr为15~20重量%,Ni为5~12质量%,Cu≤5重量%,Mo为0~3.0质量%及Fe和杂质,条件由下述式确定的Md30值控制在-60~-10内。冷轧后钢板的硬度增加优选为维氏硬度20%或更大。钢板的金相组织在终退火状态优选调整到#8~#11晶粒度。Md30=551-462(C+N)-9.2Si-29(Ni+Cu)-8.1Mn-13.7Cr-18.5Mo

Description

本发明涉及冲切性(blankability),特别是精密冲切性优良的奥氏体不锈钢。

对各种金属板,如普通钢板、不锈钢板和有色金属板用压力机施以剪切,特别是冲切,此后金属板可有效地按尺寸制成目标形状。但是,冲切形成的面尺寸精度差。金属板可能在宽的表面上倾斜,而且在接近冲切面部分的金属板厚度减小。

当制造需要高尺寸精度产品而采用冲切工艺时,要通过后处理,例如滚磨来研磨冲切面。该后处理基本上是附加工序,降低生产率。因此,为制造高尺寸精度的产品已采用精密冲切方法。在该精密冲切方法中,以很小值规定间隙,以抑制形成破裂面,并抑制金属流入,以减少冲切时产生倾斜。

另一方面,迄今不锈钢暴露到腐蚀或高温环境下使用。特别是SUS 304代表的不锈钢适合这种用途。

SUS 304奥氏体不锈钢是硬质材料,以使精密冲切模的寿命缩短。SUS 304奥氏体不锈钢的硬底也增加降低冲切面质量的破裂面的比例,还增加倾斜。即使由冲切可形成高尺寸精度的剪切面,加工成本也比冲切普通钢的成本高。解决这些缺点,可用普通方法冲切SUS 304奥氏体不锈钢,然后研磨来制造具有高尺寸精度冲切面的产品。

本发明目的在于提供可控制奥氏体相软化和稳定性的奥氏体不锈钢,以提高剪切的比例,特别是适合精密冲切。

本发明提出一种新奥氏体不锈钢,其成份包含:(C+1/2N)≤0.060质量%,Si≤1.0质量%,Mn≤5质量%,S≤0.006质量%,Cr为15~20质量%,Ni为5~12质量%,Cu≤5质量%,Mo为0~3.0质量%和余量基本上为Fe。表示形变诱发马氏体相的比例的Md30值在-60~-10范围内调整。该值由下述式确定:

Md30=551-462(C+N)-9.2Si-29(Ni+Cu)-8.1Mn-13.7Cr-18.5Mo

制造该奥氏体不锈钢可用包括热轧、退火、酸洗、冷轧和终退火的普通工艺。在冷轧状态硬度增加的比例优选控制在维氏硬度20%或更大的值。在终退火状态不锈钢优选控制到晶粒度(以JIS G0551调整)在8~11范围内的金相组织。

图1是说明冲切试样产生倾斜和检查倾斜部分位置的示意图;

图2是说明在产品冲切面上剪切面的形成和测量剪切面位置的示意图;

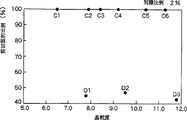

图3是显示Md30值与剪切面比例关系的图;

图4是显示(C+1/2N)与剪切面比例关系的图;

图5是显示在间隙比例2%时S含量与剪切面比例关系的图;

图6是显示在间隙比例5%时S含量与剪切面比例关系的图;

图7是显示维氏硬度与剪切面比例关系的图;

图8是显示冷轧产生的硬度增加的比例与剪切倾斜比例关系的图;

图9是显示晶粒度与剪切面比例关系的图;

图10是显示晶粒度与剪切倾斜比例关系的图。

发明人从奥氏体不锈钢的材料性能与精密冲切形成的冲切面状态关系的各方面研究发现,形变诱发马氏体(α’相)的比例对剪切面与冲切面的比例有显著影响。

形变诱发马氏体(α’相)与奥氏体(γ相)基体相比更硬且塑性差。过量产生形变诱发马氏体(α’相)意味着塑性降低,在冲切面过早出现破裂并降低剪切面比例。相反,如果产生形变诱发马氏体(α’相)太少,这样在γ相塑性差下冲切奥氏体不锈钢,导致在冲切面过早出现破裂并降低剪切面比例。

奥氏体不锈钢的软化度与形变马氏体(α’相)对破裂面性能的影响能很好地平衡,以使抑制倾斜发生。这样,冲切面尺寸精度改善,模寿命延长。

提供的奥氏体不锈钢的预定比例量含各种合金成份如下:

(C+1/2N)≤0.060质量%

C和N是调整奥氏体相稳定性的有效成份。但是,过量添加C和N使奥氏体相由于固溶强化而硬化,也使形变诱发马氏体相硬化。该硬化增加冲切负荷并缩短模寿命。所以,控制(C+1/2N)的比例为≤0.060质量%。

Si≤1.0质量%

Si是在钢精炼阶段作为脱氧剂添加的合金元素。由于固溶强化,过量添加Si使奥氏体相硬化,并降低不锈钢的冲切性。因此,硅含量的上限确定在1.0质量%。

Mn≤5质量%

Mn是稳定奥氏体相和改善不锈钢的冲切性的有效合金元素。这种作用随着Mn含量的增加是明显的。但是,大于5质量%的过量添加Mn增加对耐蚀性与加工性有有害影响的非金属杂质。

S≤0.006质量%

随着S含量的增加,剪切面与冲切面之比降低。元素S还对为不锈钢最重要的性质的耐蚀性有有害影响。因此,S含量的上限确定在0.006质量%。特别是对于要求具有高尺寸精度冲切面的产品,S含量优选控制到0.003质量%或更小,以提高剪切面的比例。

Cr为15~20质量%

Cr含量必须为15质量%或更大,以确保不锈钢的耐蚀性。但是,大于20质量%的过量添加Cr使不锈钢硬化,并对模寿命有有害影响。

Ni为5~12质量%

Ni是稳定奥氏体相的合金元素。添加5质量%或更大比例的Ni可获得这种效果。随着Ni含量的增加也改善不锈钢的冲切性。但是,Ni是贵重元素,增加钢的成本,因此Ni含量的上限确定为12质量%。

Cu≤5质量%

Cu是改善冲切性与稳定奥氏体相有效的合金元素。但是,大于5质量%的过量添加Cu对热加工性有有害的影响。

Mo为0~3.0重量%

Mo是改善耐蚀性有效的任选合金元素。但是,大于3.0质量%的过量添加Mo使不锈钢太硬,结果降低精密冲切性。

Md30值(表示形变诱发马氏体比例):-60~-10

发明人通过各种试验结果发现形变诱发马氏体(α’相)对剪切面与冲切面比例的作用。通过奥氏体不锈钢的成份与含量可计算出形变诱发马氏体(α’相)的比例。在设计奥氏体不锈钢成份具有控制在-60~-10范围内的Md30值的情况下,如下述实施例中所述,剪切面的比例更高,并形成高尺寸精度冲切面。

奥氏体不锈钢的硬度增加的比例:维氏硬度20%或更大。

与包括很少移位的退火板相比,由于在冷轧期间带入许多移位,冷轧不锈钢板更硬。当冷轧产生的硬化度在维氏硬度比例20%或更大调整时,可抑制金属流流向更低的冲切部分,结果减小了倾斜。

在本发明中通过式:[(冷轧钢板的维氏硬度)-(退火钢板的维氏硬度)]/(退火钢板的维氏硬度)×100(%)可确定硬度增加的比例。硬度增加的比例必须为20%或更大,以抑制由冲切产生的倾斜到冲切退火钢板产生的倾斜的一半或更小。但是,冲切时非常硬的钢板产生抗剪切性增加,并加速模的磨损。因此,硬度增加的比例的上限最好确定在150%,解决减小倾斜平衡模寿命的作用。

晶粒度:#8~#11

随着晶粒变粗,不锈钢更软,且剪切面与冲切面的比例更高,但冲切的钢板倾斜严重。因此,粗晶粒不宜于制造要求冲切面尺寸精度及光滑度的产品。另一方面,提供的奥氏体不锈钢的条件是在终退火状态金相组织由晶粒度在#8~#11范围内的最小晶粒构成。与#6~#8的普通晶粒度相比,该晶粒度更大。通过降低内能,即在相对低的温度下或相对短的时间内将不锈钢退火获得最小的晶粒。由于这样的晶粒度条件,抑制倾斜的存在,同时保持剪切面比例在同样水平。

实施例1

将具有表1所示成份的各不锈钢熔炼、铸造、在1230℃均热并热轧成厚度10mm。此后,在1150℃将热轧钢板退火1分钟,酸洗,冷轧到厚度5mm,在1050℃退火1分钟并再一次酸洗。

表1实施例1中使用的奥氏体不锈钢

| 试样 | 合金成份(质量%) | Md30 | 备注 | ||||||||

| C | Si | Mn | Ni | Cr | S | Cu | Mo | N | |||

| 123 | 0.010.020.03 | 0.50.60.5 | 1.01.21.0 | 10.758.218.32 | 18.2518.7018.10 | 0.0010.0030.002 | 0.102.101.92 | 0.080.070.07 | 0.010.030.03 | -37.1-43.8-35.6 | 本发明实施例 |

| 4 | 0.04 | 0.4 | 1.0 | 10.23 | 17.16 | 0.001 | 0.10 | 0.06 | 0.05 | -38.1 | 比较例 |

| 567 | 0.020.010.02 | 0.30.40.5 | 1.71.00.8 | 8.0110.0111.15 | 17.1018.2618.42 | 0.0010.0020.002 | 3.210.080.08 | 0.070.080.05 | 0.010.010.02 | -40.3-14.3-57.5 | 本发明实施例 |

| 891011 | 0.010.020.010.03 | 0.40.60.50.6 | 1.20.50.70.7 | 11.2011.829.838.21 | 19.1018.3318.2518.25 | 0.0010.0010.0010.001 | 0.100.100.100.10 | 0.080.080.080.08 | 0.010.020.010.04 | -62.5-75.3-8.015.0 | 比较例 |

| 121314 | 0.050.030.02 | 0.50.60.6 | 0.81.01.0 | 8.8110.279.89 | 18.2518.9119.10 | 0.0010.0040.006 | 0.810.100.10 | 0.080.090.07 | 0.020.020.02 | -22.9-47.2-33.8 | 本发明实施例 |

| 1516 | 0.010.03 | 0.40.6 | 0.80.6 | 10.279.21 | 18.9119.10 | 0.0070.009 | 0.080.08 | 0.090.09 | 0.020.02 | -33.9-15.2 | 比较例 |

通过下述冲切试验检验各退火钢板来研究抗剪切性、剪切面与冲切面之比和斜度与厚度之比,并按JIS Z2240调整的洛氏硬度B那样测量维氏硬度。

使用外径50mm的冲头和内径50.2mm或50.5mm的模,以600mm/分钟的冲切速度将由每个退火钢板切出的试样用间隙0.1mm或0.25mm(按试样的间隙/厚度计算的间隙比例分别为2%或5%)冲切成圆盘形。

用激光式无触点定位传感器在8个点上,即如图1所示沿轧制方向、横方向和与轧制方向成45度的方向各2个点测量每个圆盘(冲切试样),以测定每个点的斜度Z。求出测量值的平均值,并由该平均值与试样的厚度之比计算斜度与厚度的比例。

在8个点,即如图2所示沿轧制方向、横方向和与轧制方向成45度的方向各2个点还测量每个圆盘(冲切试样)的剪切面S的厚度。求测量值的平均值,并由该平均值与试样厚度之比计算剪切面的比例。

研究用间隙比2%冲切每个试样形成的剪切面的比例与每个试样Md30值的关系。结果示于图3。应注意到,在Md30值在-60~-10的范围内可获得剪切面比例为100%的冲切面。不过试样4,15和16的Md30值在-60~-10的范围内,其冲切面例外的差,剪切面的比例分别为85%、95%、71%。

就各具有在-60~-10范围内的Md30值的试样1~4和12研究(C+1/2N)与剪切面比例的关系。结果示于图4。应注意到,将各含(C+1/2N)小于0.06质量%的试样1~3和12冲切,剪切面的比例为100%。另一方面,将含(C+1/2N)大于0.06质量%的试样4冲切,剪切面的比例为85%。

将Md30值在-60~-10范围内并含(C+1/2N)小于0.06质量%的试样1~3和13~16冲切,间隙比例为2%。研究冲切形成的剪切面的比例与各试样S含量的关系.结果示于图5。应注意,将含S小于0.006质量%的试样1~3,13和14冲切,剪切面的比例为100%,而将含S大于0.006质量%的试样15和16冲切,剪切面的比例分别为95%和71%。

甚至在冲切同一钢板的情况下,S含量与剪切面比例的关系还随间隙比例变化。即,当用间隙比例2%冲切试样13和14时,形成的冲切面具有剪切面比例为100%。当用间隙比例5%冲切试样13和14时,如图6所示,剪切面的比例分别减小到92%和88%。结果证明,冲切具有减小剪切面比例的大间隙比例钢板,控制S含量小于0.003质量%是有效的。

实施例2

将具有表2所示成份的不锈钢熔炼,铸造,在初始温度1230℃热轧到厚度10mm。此后,将每块热轧钢板在1150℃退火1分钟,酸洗、冷轧到中间厚度5~8mm,在1050℃退火1分钟再酸洗。以厚度5mm的退火钢板(A1、B1)提供一些钢板。另一些中间厚度退火钢板进一步冷轧到厚度5mm,并以平整冷轧钢板(A2-A6、B2、B3)提供。

表2实施例2中使用的奥氏体不锈钢

| 钢的种类 | 合金成份(质量%) | Md30 | 备注 | ||||||||

| C | Si | Mn | Ni | Cr | S | Cu | Mo | N | |||

| A | 0.01 | 0.5 | 0.8 | 10.43 | 18.40 | 0.001 | 0.09 | 0.07 | 0.01 | -27.8 | 本发明实施例 |

| B | 0.06 | 0.6 | 0.6 | 8.02 | 18.21 | 0.003 | 0.08 | 0.08 | 0.04 | 8.6 | 比较例 |

由各退火和平整冷轧钢板切出试样,并将试样在与实施例1相同的条件下以间隙比例2%冲切。图7示出了各种试样的维氏硬度与剪切面比例的关系。应注意到,将退火或平整冷轧试样A1~A6的任一个冲切,剪切面的比例为100%。另一方面,冲切与SUS 304相对应的试样B1~B3,剪切面的比例低,接近45%。

按照(平整冷轧钢板斜度与厚度的比例)/(退火钢板斜度与厚度的比例)计算剪切斜度比例,研究平整冷轧硬度增加对产生倾斜的影响。结果示于图8。应注意到,按维氏硬度20%或更大硬化的任一平整冷轧钢板A3-A6的剪切倾斜比例小于50%,即小于退火钢板A1产生的斜度的一半。另一方面,以硬度增加的比例小于20%硬化的平整冷轧钢板A2的剪切倾斜比例与退火钢板A1相比为约70%。这个结果证明20%或更大的硬度增加对充分降低斜度是有效的。

将各试样连续冲切直到更换模,来研究钢板材料性能对模寿命的影响。直到更换模作为冲切周期来评价模寿命。结果示于表3。应注意到,与B类钢板比较,冲切任一A类钢板直到更换模的周期更长。即,A类钢板对延长模寿命是有效的。还应注意到,A类钢板相互比较,硬度过量增加不利于降低冲切周期。例如,钢板A6硬化大于150%,直到更换模的冲切周期有些降低。

表3钢板材料性能对模寿命的影响

| 号 | 直到更换模的冲切周期 | 评价 | 备注 |

| A1 | 302969 | ◎ | 本发明实施例 |

| A2 | 323341 | ◎ | |

| A3 | 309629 | ◎ | |

| A4 | 314211 | ◎ | |

| A5 | 354824 | ◎ | |

| A6 | 248142 | ○ | |

| B1 | 103288 | × | 比较例 |

| B2 | 52783 | × | |

| B3 | 9879 | × |

◎:与钢板A1相比,相同或更长的模寿命

○:模寿命低于钢板A1,但优于钢板B1

×:模显著磨损

实施例3

将具有表4所示成份的不锈钢C、D熔炼,铸造和在一初始温度下热轧成厚度10mm。此后,将各热轧钢板在1150℃退火1分钟,酸洗,冷轧成厚度5mm,在800~1100℃下退火1分钟,然后再酸洗。

表4实施例3中使用的奥氏体不锈钢

| 试样 | 合金成份(质量%) | Md30 | 备注 | ||||||||

| C | Si | Mn | Ni | Cr | S | Cu | Mo | N | |||

| C | 0.02 | 0.6 | 0.7 | 10.21 | 18.71 | 0.002 | 0.08 | 0.05 | 0.02 | -34.3 | 本发明实施例 |

| D | 0.06 | 0.6 | 0.6 | 8.02 | 18.21 | 0.003 | 0.08 | 0.08 | 0.04 | 8.6 | 比较例 |

由退火后酸洗的各钢板切出试样,将试样在与实施例1相同的条件下用间隙比例2%冲切。计算出冲切试样的剪切面的比例,以研究它与钢板晶粒度的关系。结果示于图9。应注意到,将任一本发明C类钢板冲切,剪切面的比例为100%,不管其晶粒度。另一方面,将任一对应SUS 304的D类钢板冲切,剪切面的比例低,接近45%。

图10说明剪切倾斜比例与晶粒度的关系。该关系证明,随晶粒度的增加(即最小金相组织)剪切倾斜比例改进,不管钢板的种类。关于本发明C类钢板,将各具有晶粒度大于#8的C3~C6任一钢板的剪切倾斜比例,与晶粒度小于#8的钢板C1、C2相比降低到一半或更小。

将各试样连续冲切直到更换模,来评价按照冲切周期的模寿命。结果示于表5。应注意到,与D类钢板相比将任一C类钢板冲切,直到更换模可增大周期,即适用于延长模寿命。但是,如钢板C6中所指出的,随晶粒度增加大于#11,冲切周期稍降低。该结果证明金相组织过小不利于模寿命。

表5模寿命与钢板材料性能的关系

| 号 | 直到更换模的冲切周期 | 评价 | 备注 |

| C1 | 321962 | ◎ | 本发明实施例 |

| C2 | 339672 | ◎ | |

| C3 | 321111 | ◎ | |

| C4 | 342632 | ◎ | |

| C5 | 315522 | ◎ | |

| C6 | 236981 | ○ | |

| D1 | 112011 | × | 比较例 |

| D2 | 49876 | × | |

| D3 | 5621 | × |

◎:与钢板A1相比,相同或更长的模寿命

○:模寿命低于钢板A1,但优于钢板B1

×:模显著磨损

本发明提供的奥氏体不锈钢可冲切成高尺寸精度的产品,由于极好的冲切性,特别是精密冲切性。甚至当用小间隙比例冲切钢板时,剪切面与冲切面的比例可保持在高水平,而没有实质的倾斜存在。与普通奥氏体不锈钢,如SUS 304比较,该不锈钢板还有利于延长模寿命。因此,由该提供的奥氏体不锈钢板可获得高尺寸精度的冲切产品,而不增加制造成本。

Claims (3)

1.一种新奥氏体不锈钢,它具有优良的精密冲切性能,包含(C+1/2N)≤0.060质量%,Si≤1.0质量%,Mn≤5质量%,S≤0.006质量%,Cr为15~20重量%,Ni为5~12质量%,Cu≤5重量%,可选择的Mo为0~3.0质量%和余量为Fe和不可避免的杂质,条件是由下述式确定的,代表形变诱发马氏体相的比例的Md30=551-462(C+N)-9.2Si-29(Ni+Cu)-8.1Mn-13.7Cr-18.5Mo,其中,-60≤Md30<-10。

2.按照权利要求1的奥氏体不锈钢,通过退火与酸洗后冷轧,按维氏硬度硬化20%或更大。

3.按照权利要求1的奥氏体不锈钢,它具有晶粒度最小到#8~#10的金相组织。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP142644/2000 | 2000-05-16 | ||

| JP2000142644A JP3691341B2 (ja) | 2000-05-16 | 2000-05-16 | 精密打抜き性に優れたオーステナイト系ステンレス鋼板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1327078A CN1327078A (zh) | 2001-12-19 |

| CN1145713C true CN1145713C (zh) | 2004-04-14 |

Family

ID=18649573

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB011160977A Expired - Fee Related CN1145713C (zh) | 2000-05-16 | 2001-05-16 | 精密冲切性优良的奥氏体不锈钢 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20020015655A1 (zh) |

| EP (1) | EP1156125B1 (zh) |

| JP (1) | JP3691341B2 (zh) |

| KR (1) | KR100421511B1 (zh) |

| CN (1) | CN1145713C (zh) |

| DE (1) | DE60122618T2 (zh) |

| ES (1) | ES2270918T3 (zh) |

| MY (1) | MY146900A (zh) |

| SG (1) | SG108254A1 (zh) |

| TW (1) | TW500811B (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101994068B (zh) * | 2009-08-25 | 2012-12-26 | 宝山钢铁股份有限公司 | 奥氏体不锈钢钢板 |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001131707A (ja) * | 1999-10-29 | 2001-05-15 | Dainippon Printing Co Ltd | カラーブラウン管用シャドウマスク |

| US6935529B2 (en) * | 2000-08-01 | 2005-08-30 | Nisshin Steel Co., Ltd. | Stainless steel fuel tank for automobile |

| JP3696552B2 (ja) * | 2001-04-12 | 2005-09-21 | 日新製鋼株式会社 | 加工性,冷間鍛造性に優れた軟質ステンレス鋼板 |

| US20040265238A1 (en) * | 2003-06-27 | 2004-12-30 | Imtiaz Chaudry | Inhalable formulations for treating pulmonary hypertension and methods of using same |

| FR2864108B1 (fr) * | 2003-12-22 | 2006-01-27 | Ugine Et Alz France | Tole en acier inoxydable presentant une grande resistance et un bon allongement, et procede de fabrication |

| ATE422559T1 (de) * | 2004-07-08 | 2009-02-15 | Arcelormittal Stainless France | Austenitische nichtrostende stahlzusammensetzung und deren verwendung zur herstellung von bauteilen für landtransportmittel und containern |

| ATE527243T1 (de) * | 2005-03-09 | 2011-10-15 | Merck Sharp & Dohme | Calciumkanal-antagonisten vom typ chinazolinon t |

| US20100066779A1 (en) | 2006-11-28 | 2010-03-18 | Hanan Gothait | Method and system for nozzle compensation in non-contact material deposition |

| CA2692783A1 (en) * | 2007-07-10 | 2009-01-15 | Merck Sharp & Dohme Corp. | Quinazolinone t-type calcium channel antagonists |

| JP5014915B2 (ja) * | 2007-08-09 | 2012-08-29 | 日新製鋼株式会社 | Ni節減型オーステナイト系ステンレス鋼 |

| EP2072631A1 (fr) * | 2007-12-20 | 2009-06-24 | Ugine & Alz France | Tole en acier inoxydable austenitique et procédé d'obtention de cette tole |

| JP5528459B2 (ja) * | 2009-09-02 | 2014-06-25 | 新日鐵住金ステンレス株式会社 | 耐食性に優れた省Ni型ステンレス鋼 |

| CN101791648A (zh) * | 2010-04-10 | 2010-08-04 | 中精集团有限公司 | 一种不锈钢厚板的冲压工艺 |

| KR20120132691A (ko) * | 2010-04-29 | 2012-12-07 | 오또꿈뿌 오와이제이 | 높은 성형성을 구비하는 페라이트-오스테나이트계 스테인리스 강의 제조 및 사용 방법 |

| KR101659186B1 (ko) * | 2014-12-26 | 2016-09-23 | 주식회사 포스코 | 가요성이 우수한 오스테나이트계 스테인리스강 |

| KR101923922B1 (ko) | 2016-12-23 | 2018-11-30 | 주식회사 포스코 | 표면특성이 우수한 오스테나이트계 스테인리스강 가공품 및 이의 제조 방법 |

| KR101964314B1 (ko) * | 2017-08-21 | 2019-08-07 | 주식회사포스코 | 가공성 및 내시효균열성이 우수한 오스테나이트계 스테인리스강 및 이를 이용한 드로잉 가공품 |

| CN113265585B (zh) * | 2021-05-14 | 2023-02-24 | 山西太钢不锈钢股份有限公司 | 一种汽车安全气囊用不锈钢及其生产方法与应用 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5856746B2 (ja) * | 1980-04-15 | 1983-12-16 | 日本ステンレス株式会社 | プレス成形性および耐食性の良好なオ−ステナイト系ステンレス鋼 |

| JPH0768584B2 (ja) * | 1986-06-09 | 1995-07-26 | 日新製鋼株式会社 | ばね特性に優れたばね用ステンレス鋼材の製造方法 |

| JP3217088B2 (ja) * | 1991-07-26 | 2001-10-09 | 三桜工業株式会社 | ステンレス鋼製多重巻きパイプ |

| WO1993021355A1 (en) * | 1992-04-16 | 1993-10-28 | Nippon Steel Corporation | Austenitic stainless steel sheet with excellent surface quality and production thereof |

| KR950009223B1 (ko) * | 1993-08-25 | 1995-08-18 | 포항종합제철주식회사 | 프레스 성형성, 열간가공성 및 고온내산화성이 우수한 오스테나이트계 스테인레스강 |

| JPH07180000A (ja) * | 1993-12-22 | 1995-07-18 | Nkk Corp | フロッピーディスクシャッター用オーステナイト系 ステンレス鋼薄板およびその製造方法 |

| JPH07216512A (ja) * | 1994-01-31 | 1995-08-15 | Sumitomo Metal Ind Ltd | 耐応力腐食割れ性、深絞り性に優れたオーステナイトステンレス鋼 |

| JP3464297B2 (ja) * | 1994-08-31 | 2003-11-05 | 日新製鋼株式会社 | 高速温間絞り成形用オーステナイト系ステンレス鋼板およびその温間絞り成型法 |

| JP3206631B2 (ja) * | 1994-10-12 | 2001-09-10 | 日鉱金属株式会社 | ロ−ル転写性に優れたオ−ステナイト系ステンレス鋼 |

| JP3839108B2 (ja) * | 1996-10-14 | 2006-11-01 | 日新製鋼株式会社 | 打抜き後の加工性に優れたオーステナイト系ステンレス鋼 |

| JP3307841B2 (ja) * | 1996-10-23 | 2002-07-24 | 山陽特殊製鋼株式会社 | 耐塩酸性及び冷間加工性に優れたセミオーステナイト型析出硬化ステンレス鋼 |

-

2000

- 2000-05-16 JP JP2000142644A patent/JP3691341B2/ja not_active Expired - Fee Related

-

2001

- 2001-05-07 ES ES01110998T patent/ES2270918T3/es not_active Expired - Lifetime

- 2001-05-07 DE DE60122618T patent/DE60122618T2/de not_active Expired - Fee Related

- 2001-05-07 EP EP01110998A patent/EP1156125B1/en not_active Expired - Lifetime

- 2001-05-08 MY MYPI20012134A patent/MY146900A/en unknown

- 2001-05-14 SG SG200102866A patent/SG108254A1/en unknown

- 2001-05-15 KR KR10-2001-0026388A patent/KR100421511B1/ko active IP Right Grant

- 2001-05-15 TW TW090111646A patent/TW500811B/zh active

- 2001-05-15 US US09/855,736 patent/US20020015655A1/en not_active Abandoned

- 2001-05-16 CN CNB011160977A patent/CN1145713C/zh not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101994068B (zh) * | 2009-08-25 | 2012-12-26 | 宝山钢铁股份有限公司 | 奥氏体不锈钢钢板 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE60122618T2 (de) | 2007-09-27 |

| TW500811B (en) | 2002-09-01 |

| SG108254A1 (en) | 2005-01-28 |

| EP1156125B1 (en) | 2006-08-30 |

| EP1156125A2 (en) | 2001-11-21 |

| JP2001323342A (ja) | 2001-11-22 |

| DE60122618D1 (de) | 2006-10-12 |

| US20020015655A1 (en) | 2002-02-07 |

| KR20010105193A (ko) | 2001-11-28 |

| MY146900A (en) | 2012-10-15 |

| CN1327078A (zh) | 2001-12-19 |

| ES2270918T3 (es) | 2007-04-16 |

| JP3691341B2 (ja) | 2005-09-07 |

| KR100421511B1 (ko) | 2004-03-09 |

| EP1156125A3 (en) | 2002-01-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1145713C (zh) | 精密冲切性优良的奥氏体不锈钢 | |

| CN1203937C (zh) | 一种软质不锈钢板 | |

| CN1166805C (zh) | 形状平直度良好的高强度奥氏体不锈钢带及其制造方法 | |

| KR102011531B1 (ko) | 베어링용 조괴재 및 제조 방법 | |

| EP2011892A1 (en) | Piston ring material for internal combustion engine | |

| JP2636816B2 (ja) | 合金工具鋼 | |

| JP4272394B2 (ja) | 精密打抜き加工性に優れるフェライト系ステンレス鋼 | |

| JP5032727B2 (ja) | 鋼材料、その用途とその製造 | |

| KR20010066864A (ko) | 내연기관용 자기 윤활 피스톤 링 재료와 피스톤 링 | |

| JP2008231544A (ja) | 非調質鋼材およびその製造方法 | |

| JP2809677B2 (ja) | 転造ダイス用鋼 | |

| JP6597078B2 (ja) | 被削性に優れた機械構造部材用鋼管とその製造方法 | |

| US6719854B2 (en) | Rolling Bearing | |

| JP2841468B2 (ja) | 冷間加工用軸受鋼 | |

| JP2019218584A (ja) | ボルト | |

| KR102398707B1 (ko) | 고탄소 냉연 강판 및 그 제조 방법 | |

| JP7464821B2 (ja) | 軸受軌道用鋼材、および軸受軌道 | |

| JPH02277745A (ja) | 高硬度、高靭性冷間工具鋼 | |

| JP2005240184A (ja) | 精密打抜き性に優れたオーステナイト系ステンレス鋼板の製造方法 | |

| KR101709883B1 (ko) | 시효 경화성 강 | |

| JP2018131670A (ja) | フェライト系快削ステンレス線材 | |

| JPH03254339A (ja) | 転動疲労寿命に優れた軸受用素材の製造方法 | |

| JP3606212B2 (ja) | コールドピルガーミル用ロールダイスの製造方法 | |

| JPH09217143A (ja) | 冷間鍛造性、高周波焼入れ性および転動疲労特性に優れた機械構造用鋼 | |

| JP2007077442A (ja) | 冷間工具鋼及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20040414 Termination date: 20100516 |