CN106992114B - 含硅薄膜的高温原子层沉积 - Google Patents

含硅薄膜的高温原子层沉积 Download PDFInfo

- Publication number

- CN106992114B CN106992114B CN201710047967.9A CN201710047967A CN106992114B CN 106992114 B CN106992114 B CN 106992114B CN 201710047967 A CN201710047967 A CN 201710047967A CN 106992114 B CN106992114 B CN 106992114B

- Authority

- CN

- China

- Prior art keywords

- reactor

- oxygen

- compositions

- silicon oxide

- group

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45553—Atomic layer deposition [ALD] characterized by the use of precursors specially adapted for ALD

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

- C23C16/402—Silicon dioxide

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4401—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber

- C23C16/4408—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber by purging residual gases from the reaction chamber or gas lines

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

- C23C16/45536—Use of plasma, radiation or electromagnetic fields

- C23C16/45542—Plasma being used non-continuously during the ALD reactions

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/46—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for heating the substrate

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

- H01L21/02123—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon

- H01L21/02126—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon the material containing Si, O, and at least one of H, N, C, F, or other non-metal elements, e.g. SiOC, SiOC:H or SiONC

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

- H01L21/02123—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon

- H01L21/02164—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon the material being a silicon oxide, e.g. SiO2

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02205—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition

- H01L21/02208—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si

- H01L21/02214—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si the compound comprising silicon and oxygen

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02205—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition

- H01L21/02208—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si

- H01L21/02214—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si the compound comprising silicon and oxygen

- H01L21/02216—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition the precursor containing a compound comprising Si the compound comprising silicon and oxygen the compound being a molecule comprising at least one silicon-oxygen bond and the compound having hydrogen or an organic group attached to the silicon or oxygen, e.g. a siloxane

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02271—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02271—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition

- H01L21/0228—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition deposition by cyclic CVD, e.g. ALD, ALE, pulsed CVD

Abstract

本发明提供了用于在650℃或更高的一个或多个温度下以原子层沉积工艺沉积氧化硅薄膜的方法和组合物。一方面,提供了一种沉积氧化硅薄膜或材料的方法,包括以下步骤:在反应器中提供衬底;将至少一种选自具有本文描述的式I和II的化合物的卤代硅氧烷前体引入所述反应器中;用吹扫气体吹扫反应器;将氧源引入所述反应器中;和用吹扫气体吹扫反应器;且其中重复步骤直到沉积所需厚度的氧化硅;和所述方法在约650‑1000℃的一个或多个温度下进行。

Description

本申请要求2016年1月20日提交的美国申请号62/280886的权益。申请号62/280886的公开内容由此通过引用并入。

技术领域

本文描述了用于形成含硅薄膜的组合物和方法。更具体地,本文描述了用于在约500℃或更高的一个或多个沉积温度下和采用原子层沉积(ALD)工艺形成氧化硅薄膜的组合物和方法。

背景技术

热氧化是在半导体应用中通常用于沉积高纯度和高保形性氧化硅薄膜例如二氧化硅(SiO2)的方法。然而,热氧化过程具有极低的沉积速率,例如,在700℃下低于(参见B.E.Deal和A.S.Grove"General Relationship for the Thermal Oxidation ofSilicon."Journal of Applied Physics第36卷,第3770页(1965)),这使得其对于将在商业上采用的高体量制造工艺而言是不切实际的。

原子层沉积(ALD)和等离子体增强原子层沉积(PEALD)是用于在低温下(<500℃)沉积二氧化硅(SiO2)保形薄膜的工艺。在ALD和PEALD这两种工艺中,将前体和反应性气体(例如氧或臭氧)以特定次数的循环独立地脉冲以在各循环形成单层二氧化硅(SiO2)。然而,采用这些工艺在低温下沉积的二氧化硅(SiO2)可能包含对半导体应用有害的杂质水平,例如碳(C)、氮(N)或两者。为弥补这一缺陷,一种可能的方案是将沉积温度增加至高于500℃的温度。然而,在这些较高的温度下,半导体工业使用的常规前体倾向于自身反应、热分解和以CVD模式而不是ALD模式沉积。CVD模式沉积相比于ALD沉积保形性降低,尤其是对于具有高纵横比结构例如NAND和V-NAND的半导体应用而言。另外,CVD模式沉积相比于ALD模式沉积对薄膜或材料厚度的控制较差。

美国公开申请2014/0170858描述了通过进行预定次数的循环在衬底上形成包括预定元素、氧和至少一种选自氮、碳和硼的元素的薄膜的方法,所述循环包括向衬底供应源气体,其中所述源气体包含预定元素、氯和氧,具有预定元素和氧的化学键,并向衬底供应反应性气体,其中所述反应性气体包含至少一种选自氮、碳和硼的元素。

美国公开申请2007/0111545描述了利用ALD来增强沉积速率和改进半导体装置制造中的台阶覆盖(step coverage)而形成二氧化硅层的方法。

美国专利7,498,273描述了在PECVD中使用硅氧烷在衬底上形成的间隙中沉积低κ介电层的方法,其为薄膜提供低孔隙度、高蚀刻选择性和较少的裂纹。所述方法包括向沉积室引入有机Si前体和O前体。有机Si前体的C:Si原子比<8,且O前体包含在沉积室外部生成的原子O。

美国专利号7,084,076描述了使用原子层沉积(ALD)形成二氧化硅薄膜的方法,其中卤素取代的或NCO取代的硅氧烷用作Si源。

美国公开号2013/0295779描述了用于在约500℃或更高的一个或多个沉积温度下形成含氧化硅薄膜的组合物和ALD。

之前确定的专利和专利申请由此通过引用并入。

因此,需要开发采用原子层沉积(ALD)工艺或ALD样工艺(例如但不限于循环化学气相沉积工艺)来形成高质量、低杂质、高保形性的氧化硅薄膜的方法,以代替用于垂直NAND(V-NAND)存储器技术的在高于600℃的温度下的基于热的沉积工艺。此外,也可能需要在用于制造V-NAND存储器的ALD或ALD样工艺中开发高温沉积(例如,在650℃或更高的一个或多个温度下的沉积)以改善一种或多种薄膜性质,例如纯度和/或密度。

发明简述

本文描述了用于在高温,例如650℃或更高的一个或多个温度下以原子层沉积(ALD)或ALD样工艺沉积氧化硅材料或薄膜的方法。使用本文描述的组合物或方法沉积的氧化硅薄膜包含至少一个或多个以下特性:约2.1g/cm3或更高的密度;在0.5wt.%dHF中相对于热氧化物的湿蚀刻率(WER)为约6或更低;碳含量为2x1019个原子/cm3或更低。

一方面,提供了一种沉积氧化硅薄膜或材料的方法,所述方法包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种选自具有下式I和II的化合物的卤代硅氧烷(halidosiloxane)前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;和

e.用吹扫气体吹扫反应器;且

其中重复步骤b-e直到沉积所需厚度的氧化硅;和其中所述方法在约650-850℃的一个或多个温度下进行。在这种或其他实施方式中,所述方法在约50毫托(mTorr)-约760托的一个或多个压力下进行。在这种或其他实施方式中,氧源是选自氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物(即一氧化二氮N2O或氧化一氮NO)、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合的至少一种。

另一方面,提供了一种沉积氧化硅薄膜或材料的方法,所述方法包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种选自具有下式I和II的化合物的卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;

e.用吹扫气体吹扫反应器;

f.将水蒸汽或羟基源引入所述反应器中;和

g.用吹扫气体吹扫反应器;且

其中重复步骤b-g直到沉积所需厚度的氧化硅;和其中所述工艺在650-850℃的一个或多个温度下进行。

在上述方法的一个或多个实施方式中,所述方法在约50毫托(mTorr)-约760托的一个或多个压力下进行。

在上述方法的一个或多个实施方式中,吹扫气体选自氮、氦、氩及其组合。

在上述方法的一个或多个实施方式中,氧源包含选自氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物(即一氧化二氮N2O或氧化一氮NO)、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合的至少一种。

在进一步的方面,提供了一种用于沉积氧化硅薄膜的组合物,其包含至少一种选自具有下式I和II的化合物的卤代硅氧烷前体:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1。这些卤代硅氧烷前体的实例显示于下表I中:

表I

本发明的一个实施方式涉及一种用于沉积含硅薄膜的组合物,其包含至少一种选自具有下式I和II的化合物的卤代硅氧烷前体:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1。

本发明的另一个实施方式涉及通过任何上述方法制备的含硅薄膜。本发明的进一步实施方式涉及密度为约2.1g/cm3或更高;在0.5wt.%dHF中相对于热氧化物的湿蚀刻率(WER)为约6或更低;碳含量为2x1019个原子/cm3或更低的含硅薄膜。

本发明的各个不同方面和实施方式可单独使用或互相组合使用。

附图说明

图3是使用六氯二硅氧烷(HCDSO)和臭氧在760℃下沉积的氧化硅薄膜的透射式电子显微镜(TEM)图像。

图4阐明了如实施例4所述使用HCDSO和臭氧在不同温度下沉积的氧化硅薄膜的氯含量。

图5阐明了如实施例4所述使用HCDSO和臭氧在不同的衬底温度下沉积的氧化硅薄膜对于热氧化物的相对WER。

发明详述

本文描述了用于形成氧化硅薄膜的方法和组合物。术语氧化硅薄膜或材料包括但不限于化学计量或非化学计量的氧化硅薄膜、氧氮化硅薄膜、氧碳化硅薄膜、氧碳氮化硅薄膜及其组合。在一个具体的实施方式中,以原子层沉积(ALD)或以ALD样沉积工艺(例如但不限于循环化学气相沉积工艺(CCVD))在约650℃或更高的一个或多个温度下沉积氧化硅薄膜。贯穿本说明书,术语“ALD或ALD样”表示包括但不限于以下过程的工艺:a)将包括卤代硅氧烷前体和反应性气体的各反应物顺次引入反应器例如单晶片ALD反应器、半分批式ALD反应器或分批炉ALD反应器中;b)通过将衬底移动或旋转至反应器的不同部分将包括卤代硅氧烷前体和反应性气体的各反应物暴露于衬底,且各部分通过惰性气体帘分隔,即空间的ALD反应器或卷对卷ALD反应器。

本文描述的方法在循环过程中在约650℃-约950℃或约700-850℃的一个或多个沉积温度下使用至少一种卤代硅氧烷前体和氧源以提供氧化硅薄膜。在本文描述的沉积工艺的一个实施方式中,所述方法包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种选自具有下式I和II的化合物的卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;和

e.用吹扫气体吹扫反应器;且

其中重复步骤b-e直到在衬底的至少一个表面上沉积所需厚度的氧化硅薄膜。

尽管不希望被理论或解释束缚,据信本文描述的至少一种卤代硅氧烷前体应具有至少一个锚定官能团以及预先存在的Si-O-Si键,其与衬底表面上的某些反应性位点反应以锚定单层的Si-O-Si物质,这可以起阻挡层的作用以防止氧源和衬底之间不需要的相互作用,尤其在与常规的仅具有一个硅原子的硅前体(例如四氯化硅或二甲基氨基三甲基硅烷)相比形成前几层氧化硅期间。锚定官能团可以选自卤素(Cl、Br、I)基团。卤代硅氧烷前体还应具有钝化官能团,即它是化学稳定的以阻止进一步的表面反应,从而导致自限式过程。钝化官能团选自不同的烷基,例如卤代的(halido)(如Cl或Br)、甲基、苯基,优选Cl或甲基。表面上的其余基团然后可以被氧化以形成更多的Si-O-Si键以及羟基。此外,也可以将羟基源例如H2O或水等离子体引入反应器中以形成更多的羟基作为用于下一个ALD循环的反应性位点。

如之前所提及,提供了一种用于沉积氧化硅薄膜的组合物,其包含至少一种选自具有下式I和II的化合物的卤代硅氧烷前体:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1。具有式I和II的前体的实例包括但不限于:1,1,1,3,3,3-六氯二硅氧烷、1,1,3,3-四氯二硅氧烷、1,1,3,3-四氯-1,3-二甲基二硅氧烷、1,3-二氯-1,1,3,3-四甲基二硅氧烷、1,1,1,3,3,5,5,5-八氯三硅氧烷、1,1,3,5,5-五氯-1,3,5-三甲基三硅氧烷、1,5-二氯-1,1,3,3,5,5-六甲基三硅氧烷和1,5-二氯-1,3,5-三甲基三硅氧烷。

在一个具体的实施方式中,卤代硅氧烷前体包含至少一个锚定官能团(例如Si-Cl)和至少一个钝化官能团(例如Si-Me,其中Me是甲基)。这种前体的实例提供于下表II中:

表II:

在某些实施方式中,采用本文描述的方法沉积的氧化硅薄膜使用氧源、含氧的试剂或前体而在氧的存在下形成。氧源可以以至少一种氧源的形式引入反应器中和/或可以附带地存在于用于沉积工艺的其他前体中。合适的氧源气体可以包括,例如,氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物(即一氧化二氮N2O或氧化一氮NO)、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合。在某些实施方式中,氧源包含以约1至约10000标准立方厘米/分钟(sccm)或约1至约2000标准立方厘米/分钟(sccm)或约1至约1000sccm的流速引入反应器中的氧源气体。氧源可以引入约0.1秒至约100秒的时间。在一个特定实施方式中,氧源包含温度为10℃或更高的水。在其中通过ALD或循环CVD工艺沉积薄膜的实施方式中,前体脉冲可以具有大于0.01秒的脉冲持续时间,且氧源可以具有小于0.01秒的脉冲持续时间,而水的脉冲持续时间可以小于0.01秒。在又另一实施方式中,脉冲之间的吹扫持续时间可以低至0秒,或连续地进行脉冲而没有脉冲之间的吹扫。

在某些实施方式中,氧化硅薄膜进一步包含氮。在这些实施方式中,所述薄膜使用本文描述的方法沉积并在含氮源的存在下形成。含氮源可以以至少一种氮源的形式引入反应器中和/或可以附带地存在于用于沉积工艺的其他前体中。合适的含氮源气体可以包括,例如,氨、肼、单烷基肼、二烷基肼、氮、氮/氢、氨等离子体、氮等离子体、氮/氢等离子体及其混合物。在某些实施方式中,含氮源包括以约1-约2000标准立方厘米/分钟(sccm)或约1-约1000sccm的流速引入反应器中的氨等离子体或氢/氮等离子体源气体。含氮源可以引入约0.1秒至约100秒的时间。在其中通过ALD或循环CVD工艺沉积薄膜的实施方式中,前体脉冲可以具有大于0.01秒的脉冲持续时间,且含氮源可以具有小于0.01秒的脉冲持续时间,而水的脉冲持续时间可以小于0.01秒。在又另一实施方式中,脉冲之间的吹扫持续时间可以低至0秒,或连续地进行脉冲而没有脉冲之间的吹扫。

本文公开的沉积方法可以包括一种或多种吹扫气体。用于吹扫掉未消耗的反应物和/或反应副产物的吹扫气体是不与前体发生反应的惰性气体。示例性的吹扫气体包括,但不限于,氩(Ar)、氮(N2)、氦(He)、氖、氢(H2)及其混合物。在某些实施方式中,吹扫气体如Ar以约10-约6000sccm的流速向反应器中供应约0.1-1000秒,从而吹扫可能保留在反应器中的未反应物质和任何副产物。

供应前体、氧源、含氮源和/或其他前体、源气体和/或试剂的相应步骤可以通过改变供应这些物质的时间来进行,以改变所获得的介电薄膜的化学计量组成。

吹扫气体可以与来自之前步骤的残余气体结合以形成组合物。例如,所述组合物可以包含吹扫气体和至少一种本发明前体。吹扫气体将占这种组合物的约1%-约95%。

将能量供应给硅前体、含氮源或其组合中的至少一种以诱导反应和在衬底上形成介电薄膜或涂层。这种能量可以通过(但不限于)热、等离子体、脉冲等离子体、螺旋波等离子体、高密度等离子体、电感耦合等离子体、X射线、电子束、光子、远程等离子体方法及其组合来提供。在某些实施方式中,第二RF射频源可以用于改变衬底表面处的等离子体特性。在其中沉积涉及等离子体的实施方式中,等离子体发生方法可以包括直接等离子体发生过程(其中等离子体在反应器中直接发生)、或者可选择地远程等离子体发生过程(其中等离子体在反应器外发生并被供应到反应器中)。

所述至少一种卤代硅氧烷前体可以以多种方式输送到反应室如循环CVD或ALD反应器。在一个实施方式中,可以利用液体输送系统。在替代的实施方式中,可以采用组合的液体输送和闪蒸处理单元,例如,举例来说,由Shoreview,MN的MSP Corporation制造的涡轮蒸发器(turbo vaporizer),以使得低挥发性材料能够定量地输送,这导致可再现的输送和沉积而不发生前体的热分解。在液体输送方案中,本文描述的前体可以以纯液体形式输送,或者可选择地,可以以包含前体的溶剂制剂或组合物的形式使用。因此,在某些实施方式中,前体制剂可以包括具有适当特性的溶剂成分,如在用于在衬底上形成薄膜的给定终端应用中可能希望的和有利的特性。

在本文描述的方法的一个实施方式中,可以使用循环沉积工艺如ALD样、ALD或PEALD,其中沉积采用至少一种卤代硅氧烷前体和氧源来进行。ALD样工艺定义为循环CVD工艺但仍然提供高保形的氧化硅薄膜。

在某些实施方式中,根据工艺要求将从前体罐连接至反应室的气体管线加热至一个或多个温度,且将至少一种卤代硅氧烷前体的容器维持于用于鼓泡的一个或多个温度下。在其他实施方式中,将包含至少一种卤代硅氧烷的溶液注入维持在用于直接液体注射的一个或多个温度下的蒸发器中。

氩和/或其他气体的气流可用作载气以帮助在前体脉冲期间将至少一种卤代硅氧烷的蒸气输送至反应室。在某些实施方式中,反应室工艺压力为约1托。

在典型的ALD或ALD样工艺例如CCVD工艺中,将衬底例如氧化硅衬底在反应室中的加热台上加热,所述反应室起始暴露于硅前体以允许硅前体化学吸附在衬底的表面上。

吹扫气体例如氩将未吸收的过量硅前体从处理室中吹扫掉。充分的吹扫之后,可以将氧源引入反应室中与吸附的表面反应,随后用另一气体吹扫来将反应副产物从反应室中去除。可以重复处理循环以获得所需的薄膜厚度。在一些情况下,泵送可以取代用惰性气体吹扫,或这两者可同时用于去除未反应的硅前体。

本发明的ALD工艺可以实现可以为约/循环-约/循环、约/循环-约/循环和在一些优选的情况下约/循环-约/循环的薄膜生长速率。沉积薄膜的折射率(RI)可以为约1.35-约1.55、约1.40-约1.50和在一些情况下约1.44-约1.48。沉积薄膜相对于热氧化物的稀HF(去离子水中约0.5wt.%HF)相对蚀刻率可以为约0.5-约8.0、约1.0-约6.0和在一些优选的情况下约1.0-约4.0。

在这种或其他实施方式中,应理解本文所描述的方法的步骤可以以多种顺序进行、可以顺次地进行、可以同时地进行(例如,在另一步骤的至少一部分期间)或以其任何组合的方式进行。供应前体和氧源气体的相应步骤可以通过改变供应它们的持续时间来进行从而改变所得介电薄膜的化学计量组成。沉积薄膜的介电常数(k)可以为约3.0-约6.0、约3.5-约5.0和在一些优选的情况下约3.8-约4.2。

本文描述的方法在约650℃或更高的一个或多个沉积温度下将氧化硅薄膜沉积在衬底上的一个具体实施方式包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种具有本文所述的式I和II的卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;和

e.用吹扫气体吹扫反应器;

其中重复步骤b-e直到沉积所需厚度的氧化硅薄膜。

本文描述的方法的另一种实施方式在氧化步骤之后引入包含羟基(例如在沉积工艺期间形成的OH片段)的氧源,例如H2O蒸汽或H2O等离子体。在这种实施方式中,据信该羟基将表面再填充(repopulate)以产生用于卤代硅氧烷前体的反应性位点,该卤代硅氧烷前体锚定在表面上以形成单层。沉积步骤包括:

a.在反应器中提供衬底;

b.将至少一种具有上述式I和II的卤代硅氧烷引入反应器中;

c.用吹扫气体吹扫反应器;

d.将包含选自水、过氧化氢或包含水的等离子体的至少一种的氧源引入所述反应器中;

e.用吹扫气体吹扫反应器;

f.将氧源引入所述反应器中;和

g.用吹扫气体吹扫反应器;

其中重复步骤b-g直到沉积所需的氧化硅薄膜的厚度。

在本文所述方法的可选实施方式中,沉积步骤包括:

a.在反应器中提供衬底;

b.将至少一种具有本文所述的式I和II的卤代硅氧烷前体引入反应器中;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;

e.用吹扫气体吹扫反应器;

f.将含OH源引入所述反应器中;和

g.用吹扫气体吹扫反应器;

其中重复步骤b-g直到沉积所需的氧化硅薄膜的厚度。

又一个实施方式使用过氧化氢、臭氧、包含氢和氧的组合物或氧等离子体来去除钝化官能团或基团例如甲基或氯。沉积步骤如下:

a.在反应器中提供衬底;

b.将至少一种具有本文所述的式I和II的卤代硅氧烷前体引入所述反应器中;

c.用吹扫气体吹扫反应器;

d.将包含选自臭氧、过氧化氢、包含氢和氧的组合物和氧等离子体的至少一种的源引入所述反应器中;和

e.用吹扫气体吹扫反应器;

其中重复步骤b-e直到沉积所需的氧化硅薄膜的厚度。

在本文描述的方法中,所述至少一个沉积温度在具有以下端点的任何一个或多个的范围中:650、675、600、700、725、750、775、800、825、850、875、900、925、950、975或1000℃。在某些实施方式中,所述至少一个沉积温度范围为约650℃-约1000℃;或约650℃-约750℃;或约700℃-约850℃;或约750℃-约850℃。

贯穿本说明书,本文所使用的术语“台阶覆盖”定义为在具有通道或沟槽或两者的结构化或特征部件化衬底中沉积的金属掺杂氮化硅介电薄膜的两个厚度的百分比,其中底部台阶覆盖是以下比例(%):特征部件(feature)底部的厚度除以特征部件顶部的厚度,并且中间台阶覆盖是以下比例(%):特征部件侧壁的厚度除以特征部件顶部的厚度。采用本文所述方法沉积的薄膜表现出约60%或更大、约70%或更大、约80%或更大或约90%或更大的台阶覆盖,这表明薄膜是保形的。

贯穿本说明书,本文所使用的术语“含羟基源”是指具有羟基基团的氧源。实例包括但不限于水、水等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含水和氧的组合物、包含水和二氧化碳的组合物、包含水和氧的组合物、包含水和臭氧的组合物、包含水和一氧化二氮的组合物、包含水和氧化一氮的组合物、过氧化氢(H2O2)、由氢和氧产生的等离子体及其组合。

沉积压力范围是50毫托(mT)-760托或500mT-100托的一个或多个压力。吹扫气体可以选自惰性气体例如氮、氦或氩。氧化剂选自氧、过氧化物、氧和氢的混合物、臭氧或来自等离子体过程的分子氧。

在一个具体的实施方式中,本文描述的方法在基本上不存在催化剂,例如有机胺(例如吡啶、三甲胺,参见美国专利号7,084,076;由此通过引用并入)的情况下进行。在这种或另一实施方式中,本文描述的方法在不需要一个或多个退火步骤的情况下进行。

提供以下实施例以阐明本发明的某些实施方式,且不应限制所附的权利要求的范围。

工作实施例

对比例1a:使用四氯化硅的氧化硅薄膜的原子层沉积

使用以下前体:四氯化硅(SiCl4),进行氧化硅薄膜的原子层沉积。在实验室规模的ALD处理设备上进行沉积。通过蒸汽牵引(vapor draw)将硅前体输送至反应室。所有气体(例如吹扫和反应物气体或前体和氧源)在进入沉积区之前都预热到100℃。用具有高速致动的ALD隔膜阀控制气体和前体流速。在沉积中使用的衬底是12英寸长的硅条。热电偶附着到样品架上以确认衬底温度。使用臭氧或H2O作为氧源气体进行沉积。沉积参数在表III中提供,其中术语脉冲或进料(dose)是可互换的,表示将硅前体或氧源引入反应器中的步骤。

表III:利用氧源使用SiCl4的氧化硅薄膜的原子层沉积工艺

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2 | 2秒 | 进料硅前体 | 反应器压力通常<2托 |

| 步骤3 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤4 | 6秒 | 排空反应器 | <100mT |

| 步骤5 | 10秒 | 进料氧源臭氧或H<sub>2</sub>O | |

| 步骤6 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

重复步骤1到6直到达到所需厚度。薄膜的厚度和折射率(RI)采用FilmTek 2000SE椭率计通过将来自薄膜的反射数据与预先设定的物理模型(例如,洛伦兹振荡器模型)拟合来测定。湿蚀刻率采用49%氢氟(HF)酸在去离子水中的1%溶液(约0.5wt%HF)来进行测量。热氧化物晶片用作各批的参照以确认溶液浓度。去离子水溶液中0.5wt.%HF的典型热氧化物晶片湿蚀刻率(WER)是蚀刻前后的薄膜厚度用于计算湿蚀刻率。表IV概述了用固定剂量(2秒)的SiCl4前体与臭氧或H2O作为氧源在800℃的晶片温度下沉积的SiO2薄膜的性质。生长速率或每循环生长(GPC)定义为以埃计的氧化硅厚度除以循环数。

表IV:使用SiCl4和臭氧或H2O作为氧源沉积的氧化硅薄膜的性质

还使用臭氧和H2O两者作为氧源气体进行沉积。沉积参数提供于表V中。

表V:使用SiCl4和臭氧加H2O作为氧源的氧化硅薄膜的原子层沉积工艺

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2 | 2秒 | 进料硅前体 | 反应器压力通常<2托 |

| 步骤3 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤4 | 6秒 | 排空反应器 | <100mT |

| 步骤5 | 10秒 | 进料臭氧 | |

| 步骤6 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤7 | 6秒 | 排空反应器 | <100mT |

| 步骤8 | 10秒 | 进料H<sub>2</sub>O | |

| 步骤9 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

重复步骤1到9直到达到所需厚度。表VI概括了用固定剂量(2秒)的SiCl4前体在800℃的晶片温度下沉积的SiO2薄膜的性质。

表VI:使用SiCl4和臭氧加H2O工艺沉积的氧化硅薄膜性质

为证实ALD模式的沉积,在将氧源引入反应器之前使用双重前体进料以确保沉积是自限式的。沉积步骤列于下表VII中并且薄膜性质显示于表VIII中。

表VII:用于证实使用SiCl4的ALD模式的ALD条件

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2 | 4秒 | 双重进料卤代硅氧烷前体 | 反应器压力通常<2托 |

| 步骤3 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤4 | 6秒 | 排空反应器 | <100mT |

| 步骤5 | 10秒 | 进料臭氧 | |

| 步骤6 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤7 | 6秒 | 排空反应器 | <100mT |

| 步骤8 | 10秒 | 进料H<sub>2</sub>O | |

| 步骤9 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

表VIII:用SiCl4双重进料及臭氧或H2O工艺沉积的SiO2薄膜的沉积速率和薄膜性质

对比例1b:使用HCDSO在温度600℃或低于600℃下的氧化硅薄膜的原子层沉积

用HCDSO和臭氧作为反应物使用表III所列步骤进行氧化硅薄膜的原子层沉积。GPC是/循环(550℃下)和/循环(600℃下)。在dHF(去离子水中约0.5wt%HF)中与热氧化物相比的相对WER为约9.2(550℃下)和7.8(600℃下)。

实施例1:用六氯二硅氧烷在高于600℃的衬底温度下的氧化硅薄膜的原子层沉积

使用硅前体六氯二硅氧烷(HCDSO)用不同的氧源利用对比例1a的表III和表V所列的步骤进行氧化硅薄膜的原子层沉积。现在参考图1,图1阐明了表现出自限式行为和随着增加前体脉冲数而饱和的生长速率,这证实了760℃下的ALD模式沉积。表IX概括了在650到800℃的温度下沉积的氧化硅的沉淀条件和物理性质,表明在类似的ALD条件下HCDSO具有比SiCl4高得多的生长速率。

表IX:用HCDSO和不同的氧源工艺沉积的SiO2薄膜的沉积速率和薄膜性质

为证实ALD模式的沉积,在将氧源引入反应器之前使用双重前体进料以确保沉积是自限式的。

利用实施例1的表VII中所列步骤进行沉积。沉积速率和沉积薄膜性质显示于表X中。

表X:用双重HCDSO进料沉积的SiO2薄膜的沉积速率和薄膜性质

沉积速率显示了自限式行为和随着增加的前体脉冲数饱和,这证实了800℃下的ALD模式沉积。

为证实ALD模式沉积和在800℃下没有前体分解,仅用HCDSO而无氧源进行沉积。沉积步骤列于下表XI中:

表XI:仅使用HCDSO用于证实ALD模式的ALD条件

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2 | 2秒 | 进料卤代硅氧烷前体 | 反应器压力通常<2托 |

| 步骤3 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

沉积中没有获得薄膜,这证实了在800℃下的ALD沉积期间没有发生前体分解。

为证实氧源步骤不以显著程度氧化衬底,不使用卤代硅氧烷前体作为硅前体而仅用氧源台阶流动进行沉积。沉积参数提供于表XII中。通过仅使氧源流动没有观察到氧化硅的生长,提示在该实验条件下氧并不氧化衬底以形成氧化硅。

表XII:用氧源沉积的工艺

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2 | 10秒 | 进料臭氧 | |

| 步骤3 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤4 | 6秒 | 排空反应器 | <100mT |

| 步骤5 | 10秒 | 进料H<sub>2</sub>O | |

| 步骤6 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

实施例2:用六氯二硅氧烷在760℃的衬底温度下的氧化硅薄膜的原子层沉积

使用硅前体六氯二硅氧烷(HCDSO)及臭氧源利用表III所列的步骤进行氧化硅薄膜的原子层沉积。沉积温度是760℃。多个前体脉冲用于研究沉积饱和曲线(即,在生长速率相对前体脉冲数的曲线图中,生长速率达到平台),使用HCDSO和臭氧反应物。沉积步骤列于表XIII中。对于多个脉冲,将步骤2a-2c重复多次,然后用臭氧反应物继续步骤3和步骤4。再次参考图1,图1显示生长速率相对前体脉冲数,表现出自限式行为和饱和(即,饱和是指在GPC相对前体脉冲数的曲线图中随着前体进料增加而达到平台,这证实了760℃下的ALD模式沉积)。可以看出,GPC用2个脉冲的硅前体进料饱和,添加更多的前体不会进一步增加GPC。

表XIII:用HCDSO和臭氧反应物的氧化硅薄膜的原子层沉积工艺

| 步骤1 | 6秒 | 排空反应器 | <100mT |

| 步骤2a | 2秒 | 进料卤代硅氧烷前体 | 反应器压力通常<2托 |

| 步骤2b | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

| 步骤2c | 6秒 | 排空反应器 | <100mT |

| 步骤3 | 10秒 | 进料臭氧 | |

| 步骤4 | 6秒 | 用氮气吹扫反应器 | 流量1.5slpm N<sub>2</sub> |

现在参考图2,图2显示沉积的氧化硅的厚度和ALD循环数之间的线性,这是典型ALD行为的特征。

实施例3:使用HCDSO在图案化的硅衬底上氧化硅薄膜的原子层沉积

在760℃下用HCDSO将氧化硅薄膜沉积在图案化的硅晶片上。使用臭氧作为氧源气体以及前体单一脉冲进行沉积工艺。图案的宽度为~60nm,深度~600nm,高宽比为1:10。在衬底上沉积的薄膜采用透射式电子显微镜来测量。现在参考图3,图3是氧化硅薄膜的TEM横截面,表明优异的台阶覆盖(>95%)(如上所定义),并证实了实施例3的工艺事实上是ALD工艺。

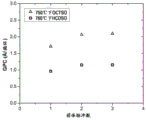

实施例4:通过HCDSO和臭氧的ALD沉积而沉积的氧化硅薄膜的薄膜组成

使用硅前体六氯二硅氧烷(HCDSO)及臭氧源,利用表III所列的步骤,在不同温度下进行氧化硅薄膜的原子层沉积。薄膜杂质通过二次离子质谱(SIMS)分析且薄膜杂质显示于图4中。现在参考图4,图4阐明了沉积薄膜的氯含量。现在参考图5,图5显示了在各种不同的衬底温度下用HCDSO和臭氧沉积的氧化硅薄膜相对于热氧化物的相对WER,表明温度越高,WER越低。

实施例5:用八氯三硅氧烷的氧化硅薄膜的原子层沉积

使用硅前体八氯三硅氧烷(OCTSO)及臭氧作为反应物,利用表III所列的步骤进行氧化硅薄膜的原子层沉积。在750℃下使用不同的前体脉冲数以阐明如图1所示的自限式行为,表明OCTSO适于氧化硅的高温沉积。OCTSO的GPC比HCDSO的GPC相对更高。相对于热氧化物的相对WER为约2。

实施例6:使用1,1,3,3-四氯-1,3-二甲基二硅氧烷的氧化硅薄膜的原子层沉积

尽管已经参考某些优选实施方式描述了本发明,本领域技术人员应理解,在不脱离本发明范围的情况下可以进行各种变化和用等效物代替其元素。此外,在不脱离其基本范围的情况下可以进行许多修改以使具体的情况或材料适应本发明的教导。因此,意图是本发明不限于具体的实施方式,而是本发明包括落入所附的权利要求的范围内的所有实施方式。

Claims (13)

1.一种将氧化硅薄膜沉积在衬底的至少一个表面上的方法,所述方法包括以下步骤:

a.在反应器中提供所述衬底;

b.将选自具有下式I和II的化合物的至少一种卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫所述反应器;

d.将氧源引入所述反应器中;和

e.用吹扫气体吹扫反应器;且

其中重复步骤b-e直到沉积所需厚度的氧化硅薄膜;和

其中所述方法在700-800℃的一个或多个温度下进行。

2.根据权利要求1所述的方法,其中所述至少一种卤代硅氧烷前体选自:1,1,1,3,3,3-六氯二硅氧烷、1,1,3,3-四氯二硅氧烷、1,1,3,3-四氯-1,3-二甲基二硅氧烷、1,3-二氯-1,1,3,3-四甲基二硅氧烷、1,1,1,3,3,5,5,5-八氯三硅氧烷、1,1,3,5,5-五氯-1,3,5-三甲基三硅氧烷、1,5-二氯-1,1,3,3,5,5-六甲基三硅氧烷、1,5-二氯-1,3,5-三甲基三硅氧烷及其混合物。

3.根据权利要求1所述的方法,其中所述吹扫气体选自氮、氦、氩及其组合。

4.根据权利要求1所述的方法,其中所述氧源包含选自氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合的至少一种。

5.根据权利要求1所述的方法,其还包括:

f.将含羟基源引入所述反应器中;和

g.用吹扫气体吹扫反应器,并且其中重复步骤b-g直到沉积所需厚度的氧化硅薄膜。

6.一种沉积氧化硅薄膜的方法,所述方法包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种选自具有下式I和II的化合物的卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;

e.用吹扫气体吹扫反应器;

f.将含羟基源引入所述反应器中;和

g.用吹扫气体吹扫反应器;且

其中重复步骤b-g直到沉积所需厚度的氧化硅薄膜;

其中工艺温度为700-800℃和压力为50毫托(mT)-760托。

7.根据权利要求6所述的方法,其中所述至少一种卤代硅氧烷前体选自:1,1,1,3,3,3-六氯二硅氧烷、1,1,3,3-四氯二硅氧烷、1,1,3,3-四氯-1,3-二甲基二硅氧烷、1,3-二氯-1,1,3,3-四甲基二硅氧烷、1,1,1,3,3,5,5,5-八氯三硅氧烷、1,1,3,5,5-五氯-1,3,5-三甲基三硅氧烷、1,5-二氯-1,1,3,3,5,5-六甲基三硅氧烷、1,5-二氯-1,3,5-三甲基三硅氧烷及其混合物。

8.根据权利要求6所述的方法,其中所述吹扫气体选自氮、氦、氩及其组合。

9.根据权利要求6所述的方法,其中所述氧源包含选自氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合的至少一种。

10.一种沉积氧化硅薄膜的方法,所述方法包括以下步骤:

a.在反应器中提供衬底;

b.将至少一种选自具有下式I和II的化合物的卤代硅氧烷前体引入所述反应器中:

I R3-nXnSi-O-SiXnR3-n

II R3-nXnSi-O-SiXmR1 pR2-m-p-O-SiXnR3-n

其中X=Cl、Br或I;R和R1各自独立地选自氢原子、C1-C3烷基;n=1、2或3;m=0、1或2;和p=0或1;

c.用吹扫气体吹扫反应器;

d.将氧源引入所述反应器中;

e.用吹扫气体吹扫反应器;和

其中重复步骤b-e直到沉积所需厚度的氧化硅薄膜;

其中工艺温度为700-800℃和压力为50毫托(mTorr)-760托,且所述卤代硅氧烷前体包含至少一个锚定官能团和钝化官能团,包含Si-Me或Si-Cl基团。

11.根据权利要求10所述的方法,其中所述氧源包含选自氧、过氧化物、氧等离子体、二氧化碳等离子体、一氧化碳等离子体、包含氢和氧的组合物、包含氢和臭氧的组合物、包含二氧化碳和氧的组合物、包含水和氧的组合物、包含氮和氧的组合物、水蒸汽、水蒸汽等离子体、包含水和臭氧的组合物、过氧化氢、臭氧源及其组合的至少一种。

12.根据权利要求10所述的方法,其中所述压力为50毫托(mTorr)-100托。

13.通过权利要求10所述的方法形成的含硅薄膜。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110169653.2A CN112899648A (zh) | 2016-01-20 | 2017-01-20 | 含硅薄膜的高温原子层沉积 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201662280886P | 2016-01-20 | 2016-01-20 | |

| US62/280,886 | 2016-01-20 | ||

| US15/404,376 US10283348B2 (en) | 2016-01-20 | 2017-01-12 | High temperature atomic layer deposition of silicon-containing films |

| US15/404,376 | 2017-01-12 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110169653.2A Division CN112899648A (zh) | 2016-01-20 | 2017-01-20 | 含硅薄膜的高温原子层沉积 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN106992114A CN106992114A (zh) | 2017-07-28 |

| CN106992114B true CN106992114B (zh) | 2021-02-19 |

Family

ID=57860744

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201710047967.9A Active CN106992114B (zh) | 2016-01-20 | 2017-01-20 | 含硅薄膜的高温原子层沉积 |

| CN202110169653.2A Pending CN112899648A (zh) | 2016-01-20 | 2017-01-20 | 含硅薄膜的高温原子层沉积 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110169653.2A Pending CN112899648A (zh) | 2016-01-20 | 2017-01-20 | 含硅薄膜的高温原子层沉积 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US10283348B2 (zh) |

| EP (1) | EP3196336A1 (zh) |

| JP (2) | JP6856388B2 (zh) |

| KR (1) | KR102013412B1 (zh) |

| CN (2) | CN106992114B (zh) |

| SG (1) | SG10201700452RA (zh) |

| TW (2) | TW202018116A (zh) |

Families Citing this family (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016205196A2 (en) | 2015-06-16 | 2016-12-22 | Air Products And Chemicals, Inc. | Halidosilane compounds and compositions and processes for depositing silicon-containing films using same |

| US9786492B2 (en) | 2015-11-12 | 2017-10-10 | Asm Ip Holding B.V. | Formation of SiOCN thin films |

| US9786491B2 (en) | 2015-11-12 | 2017-10-10 | Asm Ip Holding B.V. | Formation of SiOCN thin films |

| KR102378021B1 (ko) * | 2016-05-06 | 2022-03-23 | 에이에스엠 아이피 홀딩 비.브이. | SiOC 박막의 형성 |

| US11591692B2 (en) * | 2017-02-08 | 2023-02-28 | Versum Materials Us, Llc | Organoamino-polysiloxanes for deposition of silicon-containing films |

| US10847529B2 (en) | 2017-04-13 | 2020-11-24 | Asm Ip Holding B.V. | Substrate processing method and device manufactured by the same |

| US10504901B2 (en) | 2017-04-26 | 2019-12-10 | Asm Ip Holding B.V. | Substrate processing method and device manufactured using the same |

| CN110546302B (zh) | 2017-05-05 | 2022-05-27 | Asm Ip 控股有限公司 | 用于受控形成含氧薄膜的等离子体增强沉积方法 |

| US10950454B2 (en) * | 2017-08-04 | 2021-03-16 | Lam Research Corporation | Integrated atomic layer passivation in TCP etch chamber and in-situ etch-ALP method |

| US10991573B2 (en) | 2017-12-04 | 2021-04-27 | Asm Ip Holding B.V. | Uniform deposition of SiOC on dielectric and metal surfaces |

| WO2019118019A1 (en) * | 2017-12-12 | 2019-06-20 | Dow Silicones Corporation | Method of depositing a silicon-containing film on a substrate using organo(halo) siloxane precursors |

| US10431695B2 (en) | 2017-12-20 | 2019-10-01 | Micron Technology, Inc. | Transistors comprising at lease one of GaP, GaN, and GaAs |

| US10825816B2 (en) | 2017-12-28 | 2020-11-03 | Micron Technology, Inc. | Recessed access devices and DRAM constructions |

| US10319586B1 (en) * | 2018-01-02 | 2019-06-11 | Micron Technology, Inc. | Methods comprising an atomic layer deposition sequence |

| US10734527B2 (en) | 2018-02-06 | 2020-08-04 | Micron Technology, Inc. | Transistors comprising a pair of source/drain regions having a channel there-between |

| US11521849B2 (en) * | 2018-07-20 | 2022-12-06 | Applied Materials, Inc. | In-situ deposition process |

| US20200040454A1 (en) * | 2018-08-06 | 2020-02-06 | Lam Research Corporation | Method to increase deposition rate of ald process |

| US20210380418A1 (en) * | 2018-10-05 | 2021-12-09 | Versum Materials Us, Llc | High temperature atomic layer deposition of silicon-containing film |

| KR102157137B1 (ko) * | 2018-11-30 | 2020-09-17 | 주식회사 한솔케미칼 | 실리콘 전구체 및 이를 이용한 실리콘 함유 박막의 제조방법 |

| JP7227122B2 (ja) | 2019-12-27 | 2023-02-21 | 株式会社Kokusai Electric | 基板処理方法、半導体装置の製造方法、基板処理装置、およびプログラム |

| JP7386732B2 (ja) * | 2020-03-06 | 2023-11-27 | 東京エレクトロン株式会社 | 成膜方法 |

| JP7254044B2 (ja) * | 2020-03-25 | 2023-04-07 | 株式会社Kokusai Electric | 基板処理方法、半導体装置の製造方法、基板処理装置、およびプログラム |

| KR102364476B1 (ko) * | 2020-05-08 | 2022-02-18 | 주식회사 한솔케미칼 | 실리콘 전구체 및 이를 이용한 실리콘 함유 박막의 제조방법 |

| CN116057667A (zh) * | 2020-06-03 | 2023-05-02 | 朗姆研究公司 | 特征内的湿式蚀刻速率比减小 |

| KR20230152731A (ko) * | 2021-03-02 | 2023-11-03 | 버슘머트리얼즈 유에스, 엘엘씨 | 실리콘 유전체 필름의 선택적 증착 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005010941A3 (en) * | 2003-07-15 | 2006-04-20 | Advanced Tech Materials | Ethyleneoxide-silane and bridged silane precursors for forming low k films |

| CN1854334A (zh) * | 2004-08-30 | 2006-11-01 | 三星康宁株式会社 | 通过使用双有机硅氧烷前体制备低介电常数膜的方法 |

| CN101528974A (zh) * | 2006-10-16 | 2009-09-09 | 应用材料股份有限公司 | 浅沟渠隔离的二氧化硅高品质介电膜的形成:于高纵深比填沟工艺ⅱ( harpⅱ)使用不同的硅氧烷前体—远端等离子辅助沉积工艺 |

| WO2011049800A3 (en) * | 2009-10-22 | 2011-07-14 | Applied Materials, Inc. | Stress management for tensile films |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3642851A (en) | 1968-12-27 | 1972-02-15 | Union Carbide Corp | Preparation of linear halosiloxanes and compounds derived therefrom |

| JP3229419B2 (ja) * | 1993-02-10 | 2001-11-19 | ダウ・コ−ニング・コ−ポレ−ション | 酸化ケイ素膜の形成方法 |

| JPH08165294A (ja) | 1994-12-15 | 1996-06-25 | Shin Etsu Chem Co Ltd | 1,3−ジクロロ−1,1,3,3−テトラメチルジシロキサンの製造方法 |

| US5989998A (en) * | 1996-08-29 | 1999-11-23 | Matsushita Electric Industrial Co., Ltd. | Method of forming interlayer insulating film |

| US6013740A (en) | 1998-08-27 | 2000-01-11 | Dow Corning Corporation | Sheet and tube polymers with pendant siloxane groups |

| KR100505668B1 (ko) | 2002-07-08 | 2005-08-03 | 삼성전자주식회사 | 원자층 증착 방법에 의한 실리콘 산화막 형성 방법 |

| US7084076B2 (en) * | 2003-02-27 | 2006-08-01 | Samsung Electronics, Co., Ltd. | Method for forming silicon dioxide film using siloxane |

| TWI262960B (en) * | 2003-02-27 | 2006-10-01 | Samsung Electronics Co Ltd | Method for forming silicon dioxide film using siloxane |

| JP2006060066A (ja) * | 2004-08-20 | 2006-03-02 | Mitsubishi Electric Corp | シリコン酸化膜の成膜方法および成膜装置 |

| JP4341560B2 (ja) * | 2005-01-31 | 2009-10-07 | 東ソー株式会社 | Si含有膜形成材料、Si含有膜、Si含有膜の製法、及び、半導体デバイス |

| JP5019742B2 (ja) * | 2005-01-31 | 2012-09-05 | 東ソー株式会社 | 環状シロキサン化合物、Si含有膜形成材料、およびその用途 |

| WO2006088015A1 (ja) * | 2005-02-18 | 2006-08-24 | Nec Corporation | 有機シリコン系膜の形成方法、当該有機シリコン系膜を有する半導体装置及びその製造方法 |

| KR100660890B1 (ko) | 2005-11-16 | 2006-12-26 | 삼성전자주식회사 | Ald를 이용한 이산화실리콘막 형성 방법 |

| US8129555B2 (en) * | 2008-08-12 | 2012-03-06 | Air Products And Chemicals, Inc. | Precursors for depositing silicon-containing films and methods for making and using same |

| JP2011165657A (ja) * | 2010-01-15 | 2011-08-25 | Semiconductor Energy Lab Co Ltd | 蓄電装置 |

| US8592294B2 (en) * | 2010-02-22 | 2013-11-26 | Asm International N.V. | High temperature atomic layer deposition of dielectric oxides |

| US9460912B2 (en) * | 2012-04-12 | 2016-10-04 | Air Products And Chemicals, Inc. | High temperature atomic layer deposition of silicon oxide thin films |

| JP6415808B2 (ja) | 2012-12-13 | 2018-10-31 | 株式会社Kokusai Electric | 半導体装置の製造方法、基板処理装置およびプログラム |

| US9796739B2 (en) * | 2013-06-26 | 2017-10-24 | Versum Materials Us, Llc | AZA-polysilane precursors and methods for depositing films comprising same |

| US20150275355A1 (en) * | 2014-03-26 | 2015-10-01 | Air Products And Chemicals, Inc. | Compositions and methods for the deposition of silicon oxide films |

| JP6545093B2 (ja) | 2015-12-14 | 2019-07-17 | 株式会社Kokusai Electric | 半導体装置の製造方法、基板処理装置およびプログラム |

-

2017

- 2017-01-12 US US15/404,376 patent/US10283348B2/en active Active

- 2017-01-19 SG SG10201700452RA patent/SG10201700452RA/en unknown

- 2017-01-19 TW TW107120415A patent/TW202018116A/zh unknown

- 2017-01-19 TW TW106101964A patent/TWI639723B/zh active

- 2017-01-20 CN CN201710047967.9A patent/CN106992114B/zh active Active

- 2017-01-20 KR KR1020170009657A patent/KR102013412B1/ko active IP Right Grant

- 2017-01-20 EP EP17152346.7A patent/EP3196336A1/en active Pending

- 2017-01-20 JP JP2017008324A patent/JP6856388B2/ja active Active

- 2017-01-20 CN CN202110169653.2A patent/CN112899648A/zh active Pending

-

2019

- 2019-06-18 JP JP2019112867A patent/JP7092709B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005010941A3 (en) * | 2003-07-15 | 2006-04-20 | Advanced Tech Materials | Ethyleneoxide-silane and bridged silane precursors for forming low k films |

| CN1854334A (zh) * | 2004-08-30 | 2006-11-01 | 三星康宁株式会社 | 通过使用双有机硅氧烷前体制备低介电常数膜的方法 |

| CN101528974A (zh) * | 2006-10-16 | 2009-09-09 | 应用材料股份有限公司 | 浅沟渠隔离的二氧化硅高品质介电膜的形成:于高纵深比填沟工艺ⅱ( harpⅱ)使用不同的硅氧烷前体—远端等离子辅助沉积工艺 |

| WO2011049800A3 (en) * | 2009-10-22 | 2011-07-14 | Applied Materials, Inc. | Stress management for tensile films |

Non-Patent Citations (2)

| Title |

|---|

| Atomic Layer Deposition-based Interface Engineering for High-k/Metal Gate Stacks;M.stling;C.Henkel等;《2012 IEEE 11th International Conference on Solid-State and Integrated Circuit Technology(ICSICT-2012)》;20121029;全文 * |

| 纳电子器件中的超低介电常数材料与多孔SiCOH薄膜研究;叶超等;《物理》;20060412(第04期);全文 * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN112899648A (zh) | 2021-06-04 |

| US10283348B2 (en) | 2019-05-07 |

| CN106992114A (zh) | 2017-07-28 |

| TW202018116A (zh) | 2020-05-16 |

| TW201736633A (zh) | 2017-10-16 |

| KR20170087425A (ko) | 2017-07-28 |

| JP2017130665A (ja) | 2017-07-27 |

| US20170207082A1 (en) | 2017-07-20 |

| KR102013412B1 (ko) | 2019-08-22 |

| EP3196336A1 (en) | 2017-07-26 |

| JP6856388B2 (ja) | 2021-04-07 |

| JP7092709B2 (ja) | 2022-06-28 |

| TWI639723B (zh) | 2018-11-01 |

| SG10201700452RA (en) | 2017-08-30 |

| JP2019186562A (ja) | 2019-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106992114B (zh) | 含硅薄膜的高温原子层沉积 | |

| KR102135799B1 (ko) | 보론 및 카본 함유 물질들의 퇴적 | |

| US9576790B2 (en) | Deposition of boron and carbon containing materials | |

| US9401273B2 (en) | Atomic layer deposition of silicon carbon nitride based materials | |

| TW202012682A (zh) | 具有高碳含量的含矽膜的製造方法 | |

| CN112969817B (zh) | 含硅膜的高温原子层沉积 | |

| JP2023520781A (ja) | ケイ素含有膜を調製するための前駆体及び方法 | |

| TW202043542A (zh) | 熱沉積含矽膜的組合物及方法 | |

| KR102291056B1 (ko) | 보론 및 카본 함유 물질들의 퇴적 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |