WO2017159818A1 - ファン - Google Patents

ファン Download PDFInfo

- Publication number

- WO2017159818A1 WO2017159818A1 PCT/JP2017/010773 JP2017010773W WO2017159818A1 WO 2017159818 A1 WO2017159818 A1 WO 2017159818A1 JP 2017010773 W JP2017010773 W JP 2017010773W WO 2017159818 A1 WO2017159818 A1 WO 2017159818A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- fan

- mass

- group

- acid

- less

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/10—Esters; Ether-esters

- C08K5/11—Esters; Ether-esters of acyclic polycarboxylic acids

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D19/00—Axial-flow pumps

- F04D19/002—Axial flow fans

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0001—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor characterised by the choice of material

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/02—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds

- C08G63/12—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds derived from polycarboxylic acids and polyhydroxy compounds

- C08G63/16—Dicarboxylic acids and dihydroxy compounds

- C08G63/18—Dicarboxylic acids and dihydroxy compounds the acids or hydroxy compounds containing carbocyclic rings

- C08G63/181—Acids containing aromatic rings

- C08G63/183—Terephthalic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K13/00—Use of mixtures of ingredients not covered by one single of the preceding main groups, each of these compounds being essential

- C08K13/02—Organic and inorganic ingredients

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/40—Glass

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/09—Carboxylic acids; Metal salts thereof; Anhydrides thereof

- C08K5/098—Metal salts of carboxylic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/10—Esters; Ether-esters

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/10—Esters; Ether-esters

- C08K5/12—Esters; Ether-esters of cyclic polycarboxylic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K7/00—Use of ingredients characterised by shape

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K7/00—Use of ingredients characterised by shape

- C08K7/02—Fibres or whiskers

- C08K7/04—Fibres or whiskers inorganic

- C08K7/14—Glass

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L53/00—Compositions of block copolymers containing at least one sequence of a polymer obtained by reactions only involving carbon-to-carbon unsaturated bonds; Compositions of derivatives of such polymers

- C08L53/02—Compositions of block copolymers containing at least one sequence of a polymer obtained by reactions only involving carbon-to-carbon unsaturated bonds; Compositions of derivatives of such polymers of vinyl-aromatic monomers and conjugated dienes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/02—Selection of particular materials

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/02—Selection of particular materials

- F04D29/023—Selection of particular materials especially adapted for elastic fluid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/66—Combating cavitation, whirls, noise, vibration or the like; Balancing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2067/00—Use of polyesters or derivatives thereof, as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/08—Blades for rotors, stators, fans, turbines or the like, e.g. screw propellers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/34—Silicon-containing compounds

- C08K2003/343—Peroxyhydrates, peroxyacids or salts thereof

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/0008—Organic ingredients according to more than one of the "one dot" groups of C08K5/01 - C08K5/59

- C08K5/0016—Plasticisers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K9/00—Use of pretreated ingredients

- C08K9/04—Ingredients treated with organic substances

- C08K9/06—Ingredients treated with organic substances with silicon-containing compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2205/00—Polymer mixtures characterised by other features

- C08L2205/24—Crystallisation aids

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2300/00—Materials; Properties thereof

- F05D2300/40—Organic materials

- F05D2300/43—Synthetic polymers, e.g. plastics; Rubber

Definitions

- the present invention relates to a fan. More specifically, the present invention relates to a fan used in audio equipment, electrical products, vehicles, buildings, industrial equipment, and the like.

- a material having high vibration damping properties a metal plate and a vibration-absorbing material such as rubber or asphalt bonded together, or a composite material such as a vibration-damping steel plate with a vibration-absorbing material sandwiched between metal plates Is mentioned.

- These damping materials retain their shape with a highly rigid metal plate and absorb vibration with a vibration absorbing material.

- An alloy type material that absorbs vibration by converting kinetic energy into thermal energy by using twins or ferromagnetism even with metal alone.

- the composite material has a problem in that the product itself becomes heavy because the processability is limited because different materials are bonded together and a metal steel plate is used. Further, the alloy type material is heavy because it uses only metal, and the vibration damping performance is insufficient.

- fans are used as structural members for various products. Even though the fan blades used in the past have achieved high strength and high elastic modulus that can withstand use, there have been major problems mainly in quieting them. In recent years, in the use of a cooling fan, quietness has been increasingly required due to an increase in the amount of heat generated by a circuit accompanying an increase in the processing capacity of the apparatus and a high-speed rotation accompanying a reduction in size. However, since these materials themselves do not have a sufficient function of suppressing vibration noise generated by the fan blades, attempts have been made to reduce fan vibration noise.

- Patent Document 6 discloses a vibration damping method in which an active component that increases a dipole moment is added to a polyamide-based polymer alloy.

- An invention of a silent fan made of a conductive resin composition is described. In this case, since it is a mixture of resin and rubber, the fluidity is high and the elastic modulus is low. Conversely, if the elastic modulus is increased to such an extent that it can withstand use as a fan blade, there is a drawback in that the damping performance decreases.

- JP-A-9-184497 Japanese Patent Laid-Open No. 11-119781 JP 63-236633 A JP 59-124843 A JP-A-56-159158 JP 2002-212417 A

- the present invention relates to a fan having excellent vibration damping characteristics despite its high flexural modulus.

- the present invention relates to the following [1] to [2].

- a thermoplastic polyester resin (A) composed of a dicarboxylic acid component and a diol component, one or more selected from the group consisting of a plasticizer and an elastomer (B), and an inorganic filler (C)

- a fan comprising a polyester resin composition.

- a method for reducing vibration noise wherein the fan according to [1] is used.

- the fan according to the present invention is arranged around a vibration and sound source in a product device, apparatus, or structure that generates vibration or sound because the vibration time is short although the bending elastic modulus is high as a structural member.

- the present invention has an excellent effect of suppressing the generated vibration and, as a result, reducing unnecessary vibration related to the product / device performance, or unpleasant vibration, vibration noise, and noise / noise.

- vibration generated when vibration is applied to the fan itself can be suppressed, and the effect can reduce unnecessary or unpleasant vibration noise and noise when the fan rotates.

- rotational noise such as rotational vibration noise and interference noise increases at a frequency calculated from the rotational speed and the number of fan blades.

- this frequency and the resonance frequency of the molded body overlap it is considered that vibration noise and noise further increase, but vibration, noise and noise can be reduced by using the fan of the present invention.

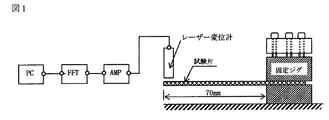

- FIG. 1 is a diagram showing a jig used for measuring the loss factor.

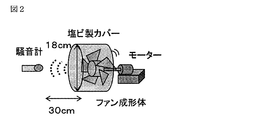

- FIG. 2 is a view showing a jig used for fan noise measurement.

- FIG. 3 is a diagram showing the results of a fan vibration test and a noise test.

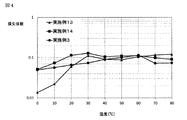

- FIG. 4 is a diagram showing the results of a loss coefficient temperature dependency test of the resin composition constituting the fan.

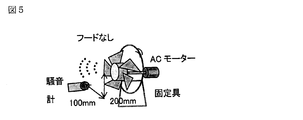

- FIG. 5 is a view showing a jig used for fan noise measurement.

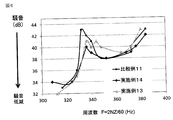

- FIG. 6 is a diagram showing the relationship between fan frequency and noise.

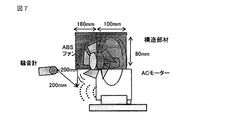

- FIG. 7 is a diagram showing a jig used for fan noise measurement.

- the fan of the present invention comprises a thermoplastic polyester resin (A) composed of a dicarboxylic acid component and a diol component, one or more selected from the group consisting of a plasticizer and an elastomer (B), and an inorganic filler ( It is comprised with the polyester resin composition containing C).

- A thermoplastic polyester resin

- B a plasticizer and an elastomer

- B an inorganic filler

- the fan comprised with this resin composition may be described as the fan of this invention.

- the elastic modulus of the entire resin composition is improved, while the loss factor is lowered.

- This decrease in the loss factor is due to a decrease in the amount of energy loss in the resin portion because the proportion of the resin in the resin composition is reduced by the addition of the filler. Therefore, in the present invention, by adding a plasticizer and / or elastomer to such a system, flexibility is imparted to easily cause energy loss, and the loss factor is reduced while increasing the elastic modulus of the resin composition. It was found that it can be suppressed. Furthermore, in the fan of the present invention, it is presumed that friction at the interface between the resin or plasticizer and / or elastomer and the inorganic filler occurs, resulting in energy loss and further suppressing the loss factor.

- polyester resin composition constituting the fan of the present invention will be described.

- thermoplastic polyester resin (A) comprises a dicarboxylic acid component and a diol component, and can be obtained by a combination of polycondensation of the dicarboxylic acid component and the diol component.

- the dicarboxylic acid component includes dicarboxylic acid and lower ester derivatives thereof, and these are collectively referred to as a dicarboxylic acid component.

- the dicarboxylic acid component constituting the thermoplastic polyester resin (A) aliphatic dicarboxylic acid, alicyclic dicarboxylic acid, aromatic dicarboxylic acid, and dicarboxylic acid having a furan ring can be used.

- the aliphatic dicarboxylic acid is preferably an aliphatic dicarboxylic acid having 2 to 26 carbon atoms.

- the alicyclic dicarboxylic acid is preferably an alicyclic dicarboxylic acid having a total carbon number of 5 to 26, and examples thereof include adamantane dicarboxylic acid, norbornene dicarboxylic acid, cyclohexane dicarboxylic acid, and decalin dicarboxylic acid.

- the aromatic dicarboxylic acid is preferably an aromatic dicarboxylic acid having a total carbon number of 8 to 26.

- terephthalic acid isophthalic acid, phthalic acid, 1,4-naphthalenedicarboxylic acid, 1,5-naphthalenedicarboxylic acid, 2 , 6-Naphthalenedicarboxylic acid, 1,8-naphthalenedicarboxylic acid, 4,4′-diphenyldicarboxylic acid, 4,4′-diphenyl ether dicarboxylic acid, 5-sodium sulfoisophthalic acid, phenylendanedicarboxylic acid, anthracene dicarboxylic acid, phenanthrene

- the dicarboxylic acid having a furan ring is preferably a dicarboxylic acid having a furan ring having a total carbon number of 6 to 26, and examples thereof include 2,5-furandicarboxylic acid. These can be used alone or in combination of two or more. Among these, succinic acid, glutaric acid, adipic acid, cyclohexanedicarboxylic acid, terephthalic acid, isophthalic acid, phthalic acid, and 1,4-naphthalene are used from the viewpoint of improving the Tg of the thermoplastic polyester resin (A) and improving the rigidity.

- one or more selected from the group consisting of dicarboxylic acid, 1,5-naphthalenedicarboxylic acid, 2,6-naphthalenedicarboxylic acid, 1,8-naphthalenedicarboxylic acid, and 2,5-furandicarboxylic acid One or more selected from the group consisting of succinic acid, cyclohexanedicarboxylic acid, terephthalic acid, isophthalic acid, 2,6-naphthalenedicarboxylic acid, and 2,5-furandicarboxylic acid are more preferred.

- One or two selected from the group consisting of 5-furandicarboxylic acids are more preferred.

- an aliphatic diol As the diol component constituting the thermoplastic polyester resin (A), an aliphatic diol, an alicyclic diol, an aromatic diol, or a diol having a furan ring can be used.

- the aliphatic diol is preferably an aliphatic diol having 2 to 26 carbon atoms and a polyalkylene glycol, such as ethylene glycol, 1,2-propanediol, 1,3-propanediol, 1, Examples include 4-butanediol, 1,2-butanediol, 1,3-butanediol, neopentyl glycol, 1,5-pentanediol, 1,6-hexanediol, diethylene glycol, triethylene glycol, polyethylene glycol, and polypropylene glycol.

- the alicyclic diol is preferably an alicyclic diol having 3 to 26 carbon atoms, and examples thereof include cyclohexanedimethanol, hydrogenated bisphenol A, spiroglycol, and isosorbide.

- aromatic diol aromatic diols having 6 to 26 carbon atoms are preferable.

- bisphenol A bisphenol A alkylene oxide adduct, 1,3-benzenedimethanol, 1,4-benzenedimethanol, 9, Examples include 9′-bis (4-hydroxyphenyl) fluorene and 2,2′bis (4′- ⁇ -hydroxyethoxyphenyl) propane.

- the diol having a furan ring is preferably a diol having a furan ring having a total carbon number of 4 to 26, and examples thereof include 2,5-dihydroxyfuran. These can be used alone or in combination of two or more. Among these, from the viewpoint of improving vibration damping properties, ethylene glycol, 1,3-propanediol, 1,4-butanediol, cyclohexanedimethanol, hydrogenated bisphenol A, isosorbide, bisphenol A, bisphenol A alkylene oxide adduct, 1 , 3-benzenedimethanol, 1,4-benzenedimethanol, and 2,5-dihydroxyfuran are preferably selected from the group consisting of ethylene glycol, 1,3-propanediol, 1,4 -One or more selected from the group consisting of butanediol, cyclohexanedimethanol, hydrogenated bisphenol A, and 2,5-dihydroxyfuran is more preferable.

- either the aromatic ring, the alicyclic ring, or the furan ring is either dicarboxylic acid or diol. It is preferable to include in one or both.

- the dicarboxylic acid component is one or more selected from the group consisting of aromatic dicarboxylic acids, alicyclic dicarboxylic acids, and dicarboxylic acids having a furan ring, preferably an aliphatic diol

- the dicarboxylic acid component is an aliphatic dicarboxylic acid

- it is preferably a combination with one or more selected from the group consisting of aromatic diols, alicyclic diols, and diols having a furan ring, and more

- it is a combination with one or more aromatic diols.

- the polycondensation of the dicarboxylic acid component and the diol component is not particularly limited and can be performed according to a known method.

- the obtained thermoplastic polyester resin (A) preferably has a glass transition temperature (Tg) of 20 from the viewpoint of imparting rigidity capable of supporting shape by itself, improving molding processability, and improving heat resistance.

- Tg glass transition temperature

- ° C or higher more preferably 25 ° C or higher, still more preferably 30 ° C or higher, still more preferably 35 ° C or higher.

- it is preferably 160 ° C. or lower, more preferably 150 ° C. or lower, still more preferably 140 ° C. or lower, and still more preferably 130 ° C. or lower.

- the glass transition temperature In order for the glass transition temperature to be the above temperature, it is effective to control the skeleton structure of the polyester resin.

- the glass transition temperature can be increased.

- the glass transition temperature of the resin and the elastomer can be measured according to the method described in Examples described later.

- the thermoplastic polyester resin (A) in the present invention preferably has crystallinity.

- the resin matrix composed of only the amorphous part or the crystal part has a uniform structure, and thus a large strain is generated with respect to vibration. Energy loss is small.

- the resin matrix in which the crystal part and the amorphous part coexist forms a non-uniform continuous morphology having different elastic moduli, and when the vibration is applied, the resin matrix is locally localized in the amorphous part having a low elastic modulus. As a result, shear strain based on the strain is generated and energy loss is improved.

- thermoplastic polyester resin generally has a high proportion of amorphous parts, but it is considered that the energy loss of the resin matrix can be further improved by providing crystallinity in the present invention.

- the amorphous part is softened or softened by the component (B). Therefore, it is presumed that the loss factor is further increased, so that a fan with more excellent vibration damping and vibration noise prevention can be obtained.

- Examples of a method for preparing a thermoplastic polyester resin having crystallinity include a method using a dicarboxylic acid component and a diol component having high purity, and a method using a dicarboxylic acid component having a small side chain and a diol component.

- having crystallinity means that the resin is heated from 25 ° C. to 300 ° C. at a rate of temperature increase of 20 ° C./min according to JIS K7122 (1999), and kept in that state for 5 minutes. Next, it is a resin in which an exothermic peak accompanying crystallization is observed when cooled at ⁇ 20 ° C./min so as to be 25 ° C. or lower.

- thermoplastic polyester resin (A) constituting the present invention has a crystallization enthalpy ⁇ Hmc of preferably 5 J / g or more, more preferably 10 J / g or more, still more preferably 15 J / g or more, and further preferably 30 J / g or more. It is preferable to use a resin.

- thermoplastic polyester resin (A) examples include polyethylene terephthalate composed of terephthalic acid and ethylene glycol (PET resin, Tg: 70 ° C.), terephthalic acid and 1 from the viewpoint of rigidity, heat resistance, and vibration damping properties.

- the content of the thermoplastic polyester resin (A) is preferably 50% by mass or more, more preferably 55% by mass or more, and more preferably 60% by mass or more in the polyester resin composition constituting the fan. Further preferred. Moreover, from a viewpoint of improving an elasticity modulus, 90 mass% or less is preferable, 80 mass% or less is more preferable, 75 mass% or less is further more preferable, and 70 mass% or less is still more preferable.

- a component (B) in this invention 1 type, or 2 or more types chosen from the group which consists of a plasticizer and an elastomer are used.

- 1 type, or 2 or more types selected from the group which consists of a plasticizer and an elastomer may be collectively described as a component (B).

- the plasticizer in the present invention is one selected from the group consisting of polyester plasticizers, polyhydric alcohol ester plasticizers, polycarboxylic acid ester plasticizers, and compounds represented by the following general formula (I). Or it is preferable that 2 or more types are included.

- a 1 and A 2 each independently represents an alkyl group having 4 to 18 carbon atoms, an aralkyl group having 7 to 18 carbon atoms, or a mono- or an adduct thereof with a (poly) oxyalkylene adduct).

- Diether n is 0 or 1

- X represents —SO 2 —, —O—, —CR 1 R 2 —, —S—, wherein R 1 and R 2 are each Independently H or an alkyl group having 4 or less carbon atoms, and R 3 and R 4 each independently represents any of —O—, —CO—, and —CH 2 —)

- polyester plasticizer are preferably dicarboxylic acids having 2 to 12 carbon atoms, more preferably 2 to 6 carbon atoms, and preferably dialcohols having 2 to 12 carbon atoms, more preferably 2 to 6 carbon atoms.

- polyester by the (poly) oxyalkylene adduct can be mentioned.

- dicarboxylic acid include succinic acid, adipic acid, sebacic acid, phthalic acid, terephthalic acid, and isophthalic acid.

- dialcohol examples include propylene glycol, 1,3-butanediol, 1,4-butanediol, , 6-hexanediol, ethylene glycol, diethylene glycol, triethylene glycol and the like.

- the hydroxyl group and carboxy group of the polyester terminal may be esterified with monocarboxylic acid or monoalcohol and blocked.

- polyhydric alcohol ester plasticizer examples include a polyhydric alcohol or an (poly) oxyalkylene adduct thereof, preferably 1 to 12 carbon atoms, more preferably 1 to 6 carbon atoms, and still more preferably 1 carbon atom. And mono-, di- or triesters with 1 to 4 monocarboxylic acids.

- polyhydric alcohol examples include polyethylene glycol, polypropylene glycol, glycerin and the above dialcohol.

- monocarboxylic acid examples include acetic acid and propionic acid.

- polyvalent carboxylic acid ester plasticizer examples include polyvalent carboxylic acids, monoalcohols having preferably 1 to 12 carbon atoms, more preferably 1 to 6 carbon atoms, and still more preferably 1 to 4 carbon atoms, or their (poly).

- the mono-, di-, or triester with an oxyalkylene adduct can be mentioned.

- polyvalent carboxylic acid examples include trimellitic acid and the above dicarboxylic acid.

- monoalcohol include methanol, ethanol, 1-propanol, 1-butanol, and 2-ethylhexanol.

- a 1 and A 2 in the general formula (I) are each independently an alkyl group having 4 to 18 carbon atoms, an aralkyl group having 7 to 18 carbon atoms, or a (poly) oxyalkylene adduct thereof. Mono or diether is shown.

- the alkyl group having 4 to 18 carbon atoms may be linear or branched.

- the alkyl group has 4 or more and 18 or less carbon atoms, preferably 6 or more from the viewpoint of improving the crystallization speed, and preferably 15 or less, more preferably 12 or less, further preferably from the viewpoint of bleed resistance. Is 10 or less. Specific examples include butyl, pentyl, hexyl, heptyl, octyl, nonyl, decyl, undecyl, dodecyl, hexadecyl, octadecyl and the like.

- the aralkyl group having 7 to 18 carbon atoms has preferably 8 or more carbon atoms from the viewpoint of improving the crystallization speed, and preferably 15 or less, more preferably 12 or less, further from the viewpoint of bleed resistance. Preferably it is 10 or less. Specific examples include a benzyl group, a phenethyl group, a phenylpropyl group, a phenylpentyl group, a phenylhexyl group, a phenylheptyl group, and a phenyloctyl group.

- the mono- or diether with the (poly) oxyalkylene adduct of the alkyl group or aralkyl group is preferably an alkylene group having 2 to 10 carbon atoms, more preferably 2 to 6 carbon atoms, and still more preferably 2 to 4 carbon atoms.

- ethers with (poly) oxyalkylene groups having The (poly) oxyalkylene group means an oxyalkylene group or a polyoxyalkylene group.

- N in the general formula (I) is 0 or 1.

- X in the general formula (I), -SO 2 -, - O -, - CR 1 R 2 -, - S- of indicates either, preferably, -SO 2 -, - is O-.

- R 1 and R 2 are each independently H or an alkyl group having 4 or less carbon atoms.

- the alkyl group having 4 or less carbon atoms may be linear or branched, and examples thereof include a methyl group, an ethyl group, a propyl group, and a butyl group.

- R 3 and R 4 in the general formula (I) each independently represent any of —O—, —CO—, and —CH 2 —.

- polyester plasticizers polyhydric alcohol ester plasticizers, polycarboxylic acid ester plasticizers, and compounds represented by the following general formula (I) can be prepared according to known methods. Moreover, you may use a commercial item.

- the plasticizer is preferably a polyester-based plasticizer, a polyhydric alcohol ester-based plasticizer, a polyhydric ester having a (poly) oxyalkylene group or an alkylene group having 2 to 10 carbon atoms from the viewpoint of improving the loss factor.

- Polyester plasticizer comprising a carboxylate ester plasticizer and one or more selected from the group consisting of compounds represented by formula (I), more preferably a (poly) oxyalkylene group 1 type (s) or 2 or more types chosen from the group which consists of a compound represented by a polyhydric alcohol ester type plasticizer, a polyhydric carboxylic acid ester type plasticizer, and general formula (I) is included.

- the oxyalkylene group preferably has an alkylene group having 2 to 10 carbon atoms, more preferably 2 to 6 carbon atoms, still more preferably 2 to 4 carbon atoms, and is an oxyethylene group, an oxypropylene group or an oxybutylene.

- a group is further preferred, and an oxyethylene group or an oxypropylene group is still more preferred.

- the plasticizer preferably contains one or more selected from the group consisting of the following compound groups (A) to (C) from the viewpoint of improving the loss factor. It is more preferable to include one or more selected from the group consisting of (A) and (B). When two or more types are used in combination, the same compound group or different compound groups may be used.

- Compound group (A) An ester compound having two or more ester groups in the molecule, wherein at least one of the alcohol components constituting the ester compound is an average of 2 to 3 alkylene oxides per hydroxyl group.

- Ester compound group (B) which is an alcohol added with 5 to 5 moles Formula (II): R 5 O—CO—R 6 —CO — [(OR 7 ) m O—CO—R 6 —CO—] n OR 5 (II) Wherein R 5 is an alkyl group having 1 to 4 carbon atoms, R 6 is an alkylene group having 2 to 4 carbon atoms, R 7 is an alkylene group having 2 to 6 carbon atoms, and m is 1 to 6 And n represents a number from 1 to 12, provided that all R 6 may be the same or different, and all R 7 may be the same or different. (C) An ester compound having two or more ester groups in the molecule, wherein the alcohol component constituting the ester compound is a monoalcohol

- the ester compound contained in the compound group (A) is a polyhydric alcohol ester or polyhydric carboxylic acid ether ester having two or more ester groups in the molecule, and at least one of the alcohol components constituting the ester compound. Preference is given to ester compounds in which the seed is an alcohol obtained by adding an average of 0.5 to 5 moles of alkylene oxide having 2 to 3 carbon atoms per hydroxyl group.

- Specific compounds include esters of acetic acid and glycerin with an average of 3 to 6 moles of ethylene oxide adduct (addition of 1 to 2 moles of ethylene oxide per hydroxyl group), and the average number of moles of acetic acid and ethylene oxide added is 4 to 4 6 Esters with polyethylene glycol, Esters with polyethylene glycol monomethyl ether having an average addition mole number of succinic acid and ethylene oxide of 2 to 3 (addition of 2 to 3 mol of ethylene oxide per hydroxyl group), Adipic acid and diethylene glycol monomethyl Esters with ether, esters with terephthalic acid and ethylene oxide with an average addition mole number of polyethylene glycol monomethyl ether of 2 to 3 (addition of 2 to 3 moles of ethylene oxide per hydroxyl group), 1,3,6-hexanetricarboxylic acid Acid and di Esters of Chi glycol monomethyl ethers are preferred.

- R 5 in the formula (II) represents an alkyl group having 1 to 4 carbon atoms, and two of them exist in one molecule and exist at both ends of the molecule.

- R 5 may be linear or branched as long as it has 1 to 4 carbon atoms.

- the number of carbon atoms of the alkyl group is preferably 1 to 4 and more preferably 1 to 2 from the viewpoint of developing coloring resistance and a plasticizing effect.

- Specific examples include a methyl group, an ethyl group, a propyl group, an isopropyl group, a butyl group, a sec-butyl group, a tert-butyl group, and an iso-butyl group.

- methyl Group and ethyl group are preferable, and methyl group is more preferable.

- R 6 in the formula (II) represents an alkylene group having 2 to 4 carbon atoms, and a linear alkylene group is a preferred example.

- Specific examples include ethylene group, 1,3-propylene group, and 1,4-butylene group. From the viewpoint of improving the loss factor, ethylene group, 1,3-propylene group, and 1,4-butylene group are preferred.

- an ethylene group is more preferable.

- all R 6 may be the same or different.

- R 7 in formula (II) represents an alkylene group having 2 to 6 carbon atoms, and OR 7 is present in the repeating unit as an oxyalkylene group.

- R 7 may be linear or branched as long as it has 2 to 6 carbon atoms.

- the number of carbon atoms of the alkylene group is preferably 2 to 6 and more preferably 2 to 3 from the viewpoint of improving the loss factor.

- all R 7 may be the same or different.

- M represents the average number of repeating oxyalkylene groups, and from the viewpoint of heat resistance, the number is preferably 1 to 6, more preferably 1 to 4, and still more preferably 1 to 3.

- N represents the average number of repeating units (average degree of polymerization) and is a number from 1 to 12.

- the damping material is preferably a number of 1 to 12, more preferably a number of 1 to 6, and even more preferably a number of 1 to 5.

- the average degree of polymerization may be determined by analysis such as NMR, but can be calculated according to the method described in Examples below.

- R 5 is all methyl group

- R 6 is ethylene group or 1,4-butylene group

- R 7 is ethylene group or 1,3-propylene group.

- M is a number from 1 to 4

- n is a number from 1 to 6

- R 5 is all methyl group

- R 6 is ethylene group or 1,4-butylene group

- R 7 is ethylene group or 1

- More preferred is a compound which is a 3-propylene group, wherein m is a number of 1 to 3, and n is a number of 1 to 5.

- the compound represented by the formula (II) is not particularly limited as long as it has the above structure, but is preferably obtained by reacting the following raw materials (1) to (3).

- (1) and (2) or (2) and (3) may form an ester compound.

- (2) may be an acid anhydride or an acid halide.

- the monohydric alcohol having an alkyl group having 1 to 4 carbon atoms is an alcohol containing R 5 , specifically, methanol

- Examples include ethanol, 1-propanol, 2-propanol, 1-butanol, 2-butanol, 2-methyl-1-propanol, and tert-butanol.

- methanol, ethanol, 1-propanol and 1-butanol are preferable, methanol and ethanol are more preferable, and methanol is further preferable.

- Dicarboxylic acid having an alkylene group having 2 to 4 carbon atoms is a dicarboxylic acid containing R 6 , specifically, succinic acid, Examples include glutaric acid, adipic acid, and derivatives thereof such as succinic anhydride, glutaric anhydride, dimethyl succinate, dibutyl succinate, dimethyl glutarate, dimethyl adipate, and the like.

- succinic acid, adipic acid and derivatives thereof for example, succinic anhydride, dimethyl succinate, dibutyl succinate, and dimethyl adipate are preferable, and succinic acid and derivatives thereof, for example, More preferred are succinic anhydride, dimethyl succinate, and dibutyl succinate.

- Dihydric alcohol having an alkylene group having 2 to 6 carbon atoms is a dihydric alcohol containing R 7 , specifically, Ethylene glycol, diethylene glycol, triethylene glycol, tetraethylene glycol, 1,2-propanediol, 1,3-propanediol, 2-methyl-1,3-propanediol, 2,2-dimethyl-1,3-propanediol 1,2-butanediol, 1,3-butanediol, 1,4-butanediol, 1,2-pentanediol, 1,4-pentanediol, 1,5-pentanediol, 2,5-hexanediol, Examples include 1,6-hexanediol and 3-methyl-1,5-pentanediol.

- diethylene glycol, triethylene glycol, 1,2-propanediol, 1,3-propanediol, tetraethylene glycol, and 1,4-butanediol are preferable, and diethylene glycol, triethylene glycol, 1,2-propanediol and 1,3-propanediol are more preferable, and diethylene glycol, triethylene glycol and 1,3-propanediol are more preferable.

- the monohydric alcohol is one or more selected from the group consisting of methanol, ethanol, 1-propanol, and 1-butanol; (2) the dicarboxylic acid is succinic acid, adipic acid, glutaric acid, and One or more selected from the group consisting of these derivatives, (3) dihydric alcohol is diethylene glycol, triethylene glycol, 1,2-propanediol, 1,3-propanediol, tetraethylene glycol, and It is preferably one or more selected from the group consisting of 1,4-butanediol, (1) The monohydric alcohol is one or two selected from the group consisting of methanol and ethanol, and (2) the one or two selected from the group consisting of (2) dicarboxylic acid consisting of succinic acid, adipic acid, and derivatives thereof.

- the dihydric alcohol is one or more selected from the group consisting of diethylene glycol, triethylene glycol, 1,2-propanediol, and 1,3-propanediol.

- the monohydric alcohol is methanol

- the dicarboxylic acid is one or more selected from the group consisting of succinic acid and derivatives thereof

- the dihydric alcohol is diethylene glycol, triethylene glycol, And one or more selected from the group consisting of 1,3-propanediol.

- the method for obtaining the ester compound represented by the formula (II) by reacting the above (1) to (3) is not particularly limited, and examples thereof include the following methods 1 and 2.

- Aspect 1 (2) Step of synthesizing dicarboxylic acid ester by performing esterification reaction of (2) dicarboxylic acid with (1) monohydric alcohol, and (3) Step of esterifying reaction of obtained dicarboxylic acid ester with dihydric alcohol

- a method comprising the steps of: (1) monohydric alcohol, (2) dicarboxylic acid, and (3) dihydric alcohol reacting together

- the method of aspect 1 is preferable from the viewpoint of adjusting the average degree of polymerization.

- reaction of each above-mentioned process can be performed in accordance with a well-known method.

- the compound represented by formula (II) preferably has an acid value of 1.50 mgKOH / g or less, more preferably 1.00 mgKOH / g or less, from the viewpoint of improving the loss factor, and the hydroxyl value has a loss factor. From the viewpoint of improving the viscosity, it is preferably 10.0 mgKOH / g or less, more preferably 5.0 mgKOH / g or less, still more preferably 3.0 mgKOH / g or less.

- the acid value and hydroxyl value of a plasticizer can be measured according to the method as described in the below-mentioned Example.

- the number average molecular weight of the compound represented by the formula (II) is preferably 300 to 1500, more preferably 300 to 1000 from the viewpoint of coloring resistance from the viewpoint of improving the loss factor.

- the number average molecular weight of the plasticizer can be calculated according to the method described in Examples described later.

- the saponification value of the compound represented by the formula (II) is preferably 500 to 800 mgKOH / g, more preferably 550 to 750 mgKOH / g, from the viewpoint of improving the loss factor.

- the saponification value of a plasticizer can be measured according to the method as described in the below-mentioned Example.

- the compound represented by the formula (II) preferably has an alkyl esterification rate (terminal alkyl esterification rate) with respect to two molecular ends of 95% or more, more preferably 98% or more. It is.

- the terminal alkyl esterification rate of the plasticizer can be calculated according to the method described in Examples described later.

- the ether group value of the compound represented by the formula (II) is preferably 0 to 8 mmol / g, more preferably 0 to 6 mmol / g from the viewpoint of shortening the vibration time.

- the ether group value of the plasticizer can be calculated according to the method described in Examples described later.

- ester compound included in the compound group (C) include an ester of adipic acid and 2-ethylhexanol (Example: DOA), and an ester of phthalic acid and 2-ethylhexanol (Example: DOP). ) Is preferred.

- plasticizers one or two or more selected from the group consisting of polyester plasticizers, polyhydric alcohol ester plasticizers, polycarboxylic acid ester plasticizers, and compounds represented by formula (I) Polyester plasticizer, polyhydric alcohol ester plasticizer, polyvalent carboxylic ester plasticizer, and general formula (I) having a content, preferably a (poly) oxyalkylene group or an alkylene group having 2 to 10 carbon atoms.

- the content of one or more compounds selected from the group consisting of C) is preferably 50% by mass or more, more preferably 80% by mass or more, and still more preferably 90% by mass from the viewpoint of improving the loss factor. As mentioned above, More preferably, it is 95 mass% or more, More preferably, it is 100 mass% substantially, More preferably, it is 100 mass%.

- “substantially 100% by mass” means a state that inevitably contains a trace amount of impurities.

- the content of the plasticizer means the total content when a plurality of compounds are contained.

- the content of the plasticizer is preferably 1 part by mass or more, more preferably 3 parts by mass or more, still more preferably from the viewpoint of improving the loss factor over a wide temperature range with respect to 100 parts by mass of the thermoplastic polyester resin (A). Is 5 parts by mass or more, more preferably 10 parts by mass or more, more preferably 15 parts by mass or more, more preferably 18 parts by mass or more, and preferably 50 parts by mass or less from the viewpoint of suppressing a decrease in flexural modulus. More preferably, it is 40 mass parts or less, More preferably, it is 30 mass parts or less, More preferably, it is 25 mass parts or less.

- a high loss factor in a wide temperature range can be expressed in a wide frequency range as well. From the viewpoint of realizing a high loss factor over a wide frequency range. It is preferable to add a plasticizer within the above range. Furthermore, the addition of a plasticizer improves the flexibility of the resin and improves the impact strength. Therefore, it is preferable from the viewpoint of maintaining a high impact strength in addition to a high loss factor and a high elastic modulus. Furthermore, by adding a plasticizer, the fluidity is improved and the moldability during injection molding is also improved.

- the content of the plasticizer is preferably 1% by mass or more, more preferably 3% by mass or more, still more preferably 5% by mass or more, from the viewpoint of improving the loss factor. More preferably, it is 8% by mass or more, more preferably 10% by mass or more, and from the viewpoint of suppressing a decrease in flexural modulus, it is preferably 25% by mass or less, more preferably 20% by mass or less, and still more preferably 15% by mass. % Or less.

- thermoplastic elastomer As the elastomer in the present invention, a thermoplastic elastomer is preferable.

- thermoplastic elastomer in the present invention is a styrene thermoplastic elastomer, an olefin thermoplastic elastomer, a polyester thermoplastic elastomer, a polyamide thermoplastic elastomer, a urethane thermoplastic elastomer, a nitrile thermoplastic elastomer, a fluorine thermoplastic elastomer, At least one selected from a polybutadiene-based thermoplastic elastomer and a silicone-based thermoplastic elastomer is preferable.

- styrene-based thermoplastic elastomer examples include polystyrene-vinyl-polyisoprene-polystyrene block copolymers, copolymers of styrene and butadiene, and the like.

- examples include hydrogenated substances such as “Hiblr” manufactured by Kuraray Plastics Co., Ltd., “Tough Tech” “SOE” (registered trademark) manufactured by Asahi Kasei Corporation, Is the trade name of "Septon” (registered trademark), manufactured by Mitsubishi Chemical Co., Ltd. "Rabalon” there is a (registered trademark), and the like.

- thermoplastic elastomers examples include those obtained by finely dispersing olefinic rubber (EPR, EPDM) in a matrix of olefinic resin (polyethylene, polypropylene, etc.).

- EPR olefinic rubber

- EPDM olefinic resin

- olefinic resin polyethylene, polypropylene, etc.

- “Thermolan” registered by Mitsubishi Chemical Corporation) Trademark

- “Esporex” registered trademark

- polyester-based thermoplastic elastomer examples include a copolymer of polybutylene terephthalate and polyether, such as “Hytrel” (registered trademark) manufactured by Toray DuPont Co., Ltd.

- polyamide-based thermoplastic elastomer examples include those obtained by transesterification and polycondensation reaction using a block copolymer of nylon and polyester or polyol, lactam, or dicarboxylic acid polyether diol as a raw material.

- An example of the urethane-based thermoplastic elastomer is “TPU” manufactured by Nippon Polyurethane Industry Co., Ltd.

- Examples of the nitrile thermoplastic elastomer include those obtained by emulsion polymerization of acrylonitrile and butadiene.

- thermoplastic elastomer examples include a copolymer of vinylidene fluoride and hexafluoropropylene, a copolymer of vinylidene fluoride, hexafluoropropylene and tetrafluoroethylene. "Eraphtor” (registered trademark), DuPont “Viton” (registered trademark) series, and the like.

- polybutadiene-based and silicone-based thermoplastic elastomers include organosilicon polymer bonded products in which an organic group or the like is directly bonded to a silicon atom with a siloxane bond as a skeleton, and examples thereof include Shin-Etsu Silicone KBM series.

- the styrenic thermoplastic elastomer in the present invention (hereinafter referred to as styrene elastomer) comprises a block A formed by polymerizing a styrene compound constituting a hard segment and a block B obtained by polymerizing a conjugated diene constituting a soft segment. Is.

- styrene compound used in the polymer block A examples include styrene compounds such as styrene, ⁇ -methylstyrene, o-methylstyrene, m-methylstyrene, p-methylstyrene, 1,3-dimethylstyrene; vinyl naphthalene, Examples thereof include polycyclic aromatic compounds having a vinyl group such as vinyl anthracene. Among these, a polymer of a styrene compound is preferable, and a polymer of styrene is more preferable.

- Examples of the conjugated diene used in the polymer block B include butadiene, isoprene, butylene, ethylene, 1,3-pentadiene, 2,3-dimethyl-1,3-butadiene, and preferably polyisoprene, polybutadiene, and A copolymer of isoprene and butadiene is exemplified, and a block copolymer obtained by polymerizing one or more selected from these conjugated diene monomers.

- the block B may be copolymerized with a styrene compound used for the polymer block A.

- any form of a random copolymer, a block copolymer, and a tapered copolymer can be selected as the form.

- a hydrogenated structure may be used.

- styrene elastomers include polystyrene-isoprene block copolymer (SIS), polystyrene-polybutadiene copolymer (SEBS), polystyrene-hydrogenated polybutadiene copolymer (SEBS), polystyrene-hydrogenated.

- SIS polystyrene-isoprene block copolymer

- SEBS polystyrene-polybutadiene copolymer

- SEBS polystyrene-hydrogenated polybutadiene copolymer

- SEPS Polyisoprene-polystyrene block copolymer

- SHIVS polystyrene-vinyl-polyisoprene-polystyrene block copolymer

- polystyrene-hydrogenated polybutadiene-hydrogenated polyisoprene-polystyrene block copolymer polystyrene-hydrogenated polybutadiene -Polyisoprene-polystyrene block copolymer and the like. These may be used alone or in combination of two or more.

- a polystyrene-vinyl-polyisoprene-polystyrene block copolymer it is preferable to use a polystyrene-vinyl-polyisoprene-polystyrene block copolymer, and a commercially available product of such a block copolymer includes “Hibler” series manufactured by Kuraray Plastics. .

- the styrene content in the styrene-based elastomer is preferably 10% by mass or more, more preferably 15% by mass or more, and preferably 30% by mass or less, from the viewpoint of improving vibration damping properties in a high temperature region and a low temperature region. Preferably it is 25 mass% or less.

- the high temperature region means 35 to 80 ° C.

- the low temperature region means ⁇ 20 to 10 ° C.

- the styrene content in the copolymer is described in Examples described later. It can be measured according to the method.

- the polyester resin composition constituting the fan of the present invention may contain a styrene / butadiene block copolymer as an elastomer. By containing such a component, a high vibration damping effect at low temperatures can be expected.

- the styrene / butadiene block copolymer may have a hydrogenated structure.

- the styrene / butadiene block copolymer may be used in combination with the styrene / isoprene block copolymer, or may be used in place of the styrene / isoprene block copolymer.

- the content of the styrene / butadiene block copolymer is preferably 3 parts by mass or more, preferably 5 parts by mass or more from the viewpoint of improving the loss factor in the low temperature range with respect to 100 parts by mass of the thermoplastic polyester resin (A). More preferably, 8 parts by mass or more is further preferable, 10 parts by mass or more is further preferable, and 15 parts by mass or more is further preferable. Moreover, from a viewpoint of suppressing the fall of a bending elastic modulus, 50 mass parts or less are preferable, 40 mass parts or less are more preferable, and 30 mass parts or less are still more preferable.

- the content of the styrene / butadiene block copolymer is preferably 3% by mass or more, more preferably 5% by mass or more, from the viewpoint of improving the loss factor in the low temperature range. Further, it is preferably 8% by mass or more, and preferably 30% by mass or less, more preferably 25% by mass or less, and still more preferably 20% by mass or less, from the viewpoint of suppressing a decrease in flexural modulus.

- the elastomer has a glass transition temperature Tg of preferably ⁇ 40 ° C. or higher, and preferably 20 ° C. or lower, from the viewpoint of improving vibration damping properties in a high temperature range and a low temperature range.

- the content of the elastomer is preferably 10 parts by mass or more, more preferably 15 parts by mass or more, and 18 parts by mass with respect to 100 parts by mass of the thermoplastic polyester resin (A) from the viewpoint of improving the loss factor in the low temperature range.

- the above is more preferable, 20 parts by mass or more is further preferable, and 25 parts by mass or more is more preferable.

- 50 mass parts or less are preferable, 40 mass parts or less are more preferable, and 35 mass parts or less are still more preferable.

- the content of the elastomer is preferably 5% by mass or more, more preferably 10% by mass or more, and further preferably 15% by mass or more from the viewpoint of improving the loss factor. From the viewpoint of suppressing a decrease in flexural modulus, it is preferably 30% by mass or less, more preferably 25% by mass or less, and still more preferably 20% by mass or less.

- a plasticizer and an elastomer may be used in combination, and the plasticizer may be used alone or in combination of two or more and the elastomer alone or in combination of two or more.

- a combination of coalescence is preferred.

- a plasticizer and a styrene-based elastomer together because the loss factor in the room temperature region is further improved and the loss factor is improved in a wide temperature region such as a low temperature region or a high temperature region.

- the total content of the plasticizer and the elastomer when used in combination is preferably 15 parts by mass or more, more preferably 20 parts by mass or more, from the viewpoint of improving the loss factor with respect to 100 parts by mass of the thermoplastic polyester resin (A). 25 parts by mass or more is more preferable. Moreover, from a viewpoint which suppresses a elasticity modulus fall, 60 mass parts or less are preferable, 50 mass parts or less are more preferable, and 40 mass parts or less are still more preferable.

- the mass ratio of the plasticizer and the elastomer (plasticizer / elastomer) when used in combination is preferably 30/70 to 70/30, and more preferably 40/60 to 60/40, from the viewpoint of suppressing a decrease in elastic modulus.

- the polyester resin composition constituting the fan of the present invention contains an inorganic filler (C) from the viewpoint of improving the flexural modulus.

- the inorganic filler (C) in the present invention is not particularly limited as long as it is a known inorganic filler, and is usually an inorganic filler used for reinforcing a thermoplastic resin, specifically, a plate-like filler, 1 type (s) or 2 or more types chosen from the group which consists of a granular filler, an acicular filler, and a fibrous filler can be used.

- the plate-like filler is one having an aspect ratio (the length of the longest side of the maximum surface of the plate-like body / the thickness of the surface) of 20 or more and 150 or less.

- the length of the platy filler (the length of the longest side on the maximum surface) provides good dispersibility in the polyester resin composition constituting the fan, improves the flexural modulus, and / or improves the loss factor From the viewpoint of making it preferable, it is preferably 1.0 ⁇ m or more, more preferably 5 ⁇ m or more, still more preferably 10 ⁇ m or more, still more preferably 20 ⁇ m or more, preferably 150 ⁇ m or less, more preferably 100 ⁇ m or less, still more preferably 50 ⁇ m or less, still more preferably Is 40 ⁇ m or less, more preferably 30 ⁇ m or less.

- the thickness is not particularly limited, but from the same viewpoint, it is preferably 0.01 ⁇ m or more, more preferably 0.05 ⁇ m or more, still more preferably 0.1 ⁇ m or more, still more preferably 0.2 ⁇ m or more, preferably 5 ⁇ m or less, More preferably, it is 3 micrometers or less, More preferably, it is 2 micrometers or less, More preferably, it is 1 micrometers or less, More preferably, it is 0.5 micrometers or less.

- the aspect ratio of the plate-like filler is preferably 30 or more, more preferably 40 or more, still more preferably 50 or more, and preferably 120 or less, more preferably 100 or less, from the same viewpoint. Preferably it is 90 or less, More preferably, it is 80 or less.

- the plate filler include, for example, glass flakes, non-swellable mica, swellable mica, graphite, metal foil, talc, clay, mica, sericite, zeolite, bentonite, organically modified bentonite, montmorillonite, and organically modified.

- examples include montmorillonite, dolomite, smectite, hydrotalcite, plate-like iron oxide, plate-like calcium carbonate, plate-like magnesium hydroxide, and plate-like barium sulfate.

- talc, mica, and plate-like barium sulfate are preferable, and talc and mica are more preferable from the viewpoint of improving the flexural modulus and suppressing the loss factor.

- the side length and thickness of the plate-like filler can be obtained by observing 100 randomly selected fillers with an optical microscope and calculating the number average thereof.

- the granular filler includes not only a spherical shape but also an elliptical cross section or a substantially oval shape to some extent, and the aspect ratio (longest diameter of granular material / shortest diameter of granular material) is A value of 1 or more and less than 2 is preferred.

- the average particle size of the particulate filler is preferably 1.0 ⁇ m or more from the viewpoint of obtaining good dispersibility in the polyester resin composition constituting the fan, improving the flexural modulus, and / or improving the loss factor.

- kaolin finely divided silicic acid, feldspar powder, granular calcium carbonate, granular magnesium hydroxide, granular barium sulfate, aluminum hydroxide, magnesium carbonate, calcium oxide, aluminum oxide, magnesium oxide, titanium oxide, aluminum silicate, Examples include various balloons, various beads, silicon oxide, gypsum, novacurite, dosonite, and clay.

- the diameter of a granular filler can be calculated

- Needle-shaped fillers are those having an aspect ratio (particle length / particle diameter) in the range of 2 or more and less than 20. From the viewpoint of obtaining a good dispersibility in the polyester resin composition constituting the fan, the length of the acicular filler (particle length), improving the flexural modulus, and / or improving the loss factor. Preferably it is 1.0 ⁇ m or more, more preferably 5 ⁇ m or more, more preferably 10 ⁇ m or more, further preferably 20 ⁇ m or more, further preferably 30 ⁇ m or more, preferably 150 ⁇ m or less, more preferably 100 ⁇ m or less, still more preferably 80 ⁇ m or less, More preferably, it is 60 ⁇ m or less.

- the particle size is not particularly limited, but from the same viewpoint, it is preferably 0.01 ⁇ m or more, more preferably 0.1 ⁇ m or more, further preferably 0.5 ⁇ m or more, preferably 20 ⁇ m or less, more preferably 15 ⁇ m or less, and further Preferably it is 10 micrometers or less. Further, the aspect ratio of the acicular filler is preferably 5 or more and preferably 10 or less from the same viewpoint.

- the acicular filler include, for example, potassium titanate whisker, aluminum borate whisker, magnesium-based whisker, silicon-based whisker, wollastonite, sepiolite, asbestos, zonolite, phosphate fiber, elastadite, slag fiber, gypsum fiber, Examples thereof include silica fiber, silica / alumina fiber, zirconia fiber, boron nitride fiber, silicon nitride fiber, and boron fiber. Of these, potassium titanate whiskers and wollastonite are preferable.

- the particle length and particle diameter of the acicular filler can be determined by observing 100 randomly selected fillers with an optical microscope and calculating the number average. When the particle diameter has a minor axis and a major axis, the major axis is used for calculation.

- the fibrous filler has an aspect ratio (average fiber length / average fiber diameter) exceeding 150.

- the length of the fibrous filler (average fiber length) is preferably 0.15 mm or more, more preferably 0.2 mm or more, still more preferably 0.5 mm or more, from the viewpoint of improving the flexural modulus and loss factor. More preferably, it is 1 mm or more, Preferably it is 30 mm or less, More preferably, it is 10 mm or less, More preferably, it is 5 mm or less.

- the average fiber diameter is not particularly limited, but from the same viewpoint, it is preferably 1 ⁇ m or more, more preferably 3 ⁇ m or more, preferably 30 ⁇ m or less, more preferably 20 ⁇ m or less, and even more preferably 10 ⁇ m or less. Further, from the same viewpoint, the aspect ratio is preferably 200 or more, more preferably 250 or more, further preferably 500 or more, preferably 10,000 or less, more preferably 5000 or less, still more preferably 1000 or less, More preferably, it is 800 or less.

- Specific examples of the fibrous filler include glass fiber, carbon fiber, graphite fiber, metal fiber, and cellulose fiber. Among these, from the same viewpoint, carbon fiber and glass fiber are preferable, and glass fiber is more preferable.

- the fiber length and fiber diameter of the fibrous filler can be determined by observing 100 randomly selected fillers with an optical microscope and calculating the number average thereof. If the fiber diameter has a minor axis and a major axis, the major axis is used for calculation.

- the fibrous filler is cut by the shearing force in the kneading part and averaged.

- the average fiber length of the fibrous filler in the resin is preferably 100 to 800 ⁇ m, more preferably 200 to 700 ⁇ m, and still more preferably 300 to 600 ⁇ m from the viewpoint of the flexural modulus.

- the granular, plate-like or needle-like filler may be coated or focused with a thermoplastic resin such as ethylene / vinyl acetate copolymer or a thermosetting resin such as an epoxy resin. It may be treated with a coupling agent such as silane.

- a thermoplastic resin such as ethylene / vinyl acetate copolymer or a thermosetting resin such as an epoxy resin. It may be treated with a coupling agent such as silane.

- fillers can be used alone or in combination of two or more, and fillers having different shapes may be combined.

- preferably one or more selected from the group consisting of plate-like fillers, needle-like fillers, and fibrous fillers More preferably, they are 1 type (s) or 2 or more types chosen from the group which consists of a plate-shaped filler and an acicular filler, More preferably, they are 1 type or 2 or more types of a plate-shaped filler.

- mica, talc, and glass fiber are preferably used, more preferably mica and talc, and still more preferably mica.

- the content of the plate-like filler in the inorganic filler is preferably 60% by mass or more, more preferably 80% by mass or more, and still more preferably 90% by mass or more, from the viewpoint of suppressing loss factor loss.

- the content of the inorganic filler (C) is preferably 10 parts by mass or more, more preferably 15 parts by mass or more, from the viewpoint of improving the flexural modulus with respect to 100 parts by mass of the thermoplastic polyester resin (A). More preferably, it is more preferably 30 parts by mass or more, and still more preferably 35 parts by mass or more. Further, from the viewpoint of suppressing the loss factor, 80 parts by mass or less is preferable, 70 parts by mass or less is more preferable, 60 parts by mass or less is further preferable, 50 parts by mass or less is further preferable, and 45 parts by mass or less is still more preferable. .

- content of an inorganic filler is a total mass of the inorganic filler used, and when a several compound is contained, it means the total content.

- the content of the inorganic filler is preferably 5% by mass or more, more preferably 10% by mass or more, and further preferably 15% by mass from the viewpoint of improving the flexural modulus. From the viewpoint of suppressing the loss factor, it is preferably 40% by mass or less, more preferably 35% by mass or less, and further preferably 30% by mass. % Or less.

- the mass ratio of the component (B) and the inorganic filler (C) is 10/90 to 60 / from the viewpoint of improving the elastic modulus and improving the loss factor.

- 40 is preferable, 25/75 to 50/50 is more preferable, and 40/60 to 45/55 is still more preferable.

- the polyester resin composition constituting the fan of the present invention contains an organic crystal nucleating agent from the viewpoint of improving the crystallization speed of the polyester resin, improving the crystallinity of the polyester resin, and improving the flexural modulus. be able to.

- organic crystal nucleating agent known organic crystal nucleating agents can be used, such as organic carboxylic acid metal salts, organic sulfonates, carboxylic acid amides, phosphorus compound metal salts, rosin metal salts, alkoxy metal salts,

- organic nitrogen-containing compounds can be used.

- organic carboxylic acid metal salts include sodium benzoate, potassium benzoate, lithium benzoate, calcium benzoate, magnesium benzoate, barium benzoate, lithium terephthalate, sodium terephthalate, potassium terephthalate.

- Examples of the organic sulfonate include sodium p-toluenesulfonate and sodium sulfoisophthalate.

- Examples of the carboxylic acid amide include stearic acid amide, ethylene bislauric acid amide, palmitic acid amide, hydroxy stearic acid amide, erucic acid amide, and trimesic acid tris (t-butylamide).

- Examples of the phosphorus compound metal salt include sodium-2,2'-methylenebis (4,6-di-t-butylphenyl) phosphate.

- metal salts of rosins include sodium dehydroabietic acid and sodium dihydroabietic acid.

- alkoxy metal salt examples include 2,2-methylbis (4,6-di-t-butylphenyl) sodium.

- organic nitrogen-containing compound examples include “ADEKA STAB NA-05” (trade name) manufactured by Adeka Corporation.

- Other organic crystal nucleating agents include benzylidene sorbitol and its derivatives.

- the content of the organic crystal nucleating agent (D) is preferably 0.01 parts by mass or more, more preferably from the viewpoint of improving the flexural modulus and loss factor with respect to 100 parts by mass of the thermoplastic polyester resin (A). Is 0.1 parts by mass or more, more preferably 0.2 parts by mass or more, and from the viewpoint of improving the flexural modulus and loss factor, it is preferably 20 parts by mass or less, more preferably 10 parts by mass or less. Is 5 parts by mass or less, more preferably 3 parts by mass or less, and still more preferably 1 part by mass or less.

- content of an organic crystal nucleating agent means the total content of all the organic crystal nucleating agents contained in the polyester resin composition which comprises a fan.

- the polyester resin composition constituting the fan of the present invention includes a lubricant, an inorganic crystal nucleating agent, a hydrolysis inhibitor, a flame retardant, an antioxidant, a hydrocarbon wax and an anionic surfactant as components other than those described above.

- a lubricant, an ultraviolet absorber, an antistatic agent, an antifogging agent, a light stabilizer, a pigment, an antifungal agent, an antibacterial agent, a foaming agent, and the like, which are agents, can be contained as long as the effects of the present invention are not impaired.

- other polymer materials and other resin compositions can be contained within a range that does not impair the effects of the present invention.

- the polyester resin composition constituting the fan of the present invention contains one or more types (B) selected from the group consisting of a thermoplastic polyester resin (A), a plasticizer and an elastomer, and an inorganic filler (C). If it is, it can prepare without limitation.

- a raw material containing one or more selected from the group consisting of a thermoplastic polyester resin, a plasticizer and an elastomer, an inorganic filler, and various additives as necessary is a sealed kneader, uniaxial or biaxial.

- the melt-kneaded product may be dried or cooled according to a known method.

- the raw materials can be subjected to melt kneading after being uniformly mixed in advance using a Henschel mixer, a super mixer, or the like.

- it may be melt-mixed in the presence of a supercritical gas.

- the melt-kneading temperature is not generally set depending on the type of thermoplastic polyester resin used, but is preferably 220 ° C. or higher, more preferably 225 ° C. or higher, and still more preferably 230 from the viewpoint of improving fan moldability and deterioration prevention. And preferably 300 ° C. or less, more preferably 290 ° C. or less, further preferably 280 ° C. or less, further preferably 260 ° C. or less, further preferably 250 ° C. or less, and further preferably 240 ° C. or less.

- the melt-kneading time cannot be generally determined depending on the melt-kneading temperature and the type of the kneader, but is preferably 15 to 900 seconds.

- the melt-kneaded material thus obtained has excellent vibration damping characteristics despite its high flexural modulus, and therefore, by using various molding methods such as injection molding, extrusion molding, thermoforming, etc. It can be used suitably for fans used for products such as equipment, electrical products, buildings, industrial equipment, or parts thereof.

- the fan of the present invention since the fan of the present invention has a high flexural modulus even with a single material, it has excellent vibration damping performance that can sufficiently hold the shape with a single material without using a highly rigid material such as a metal steel plate, and It can also be preferably used for products such as automobiles, railways, and aircraft that require weight reduction or parts thereof.

- the present invention also provides a polyester resin composition containing a thermoplastic polyester resin (A), one or more selected from the group consisting of a plasticizer and an elastomer (B), and an inorganic filler (C). It can be used as one of the materials.

- the fan of the present invention may contain a known material applicable to the fan in addition to the above-described polyester resin composition, and the content, application location, and application method are those in the technical field. It can set suitably according to a conventional method.

- rotational noise such as rotational vibration noise and interference noise increases at a frequency calculated from the rotational speed and the number of fan blades.

- all noises such as rotational noise and vibration noise of structural members increase at frequencies derived from motor rotation and vibration (examples include cogging frequency). It is considered that the vibration noise and noise increase when the frequency of the rotation noise and the vibration noise of the structural member overlap with the resonance frequency of the fan molded body, the structural member, and the entire structure, but the fan of the present invention is used. Therefore, vibration, noise and noise can be reduced.

- the natural frequency may also be referred to as a resonance frequency.

- the noise may increase at the rotational noise peak, but the noise reduction effect is remarkably exhibited by using the fan of the present invention.

- the fan of the present invention is a concept that includes not only the wing portion of the fan but also structural members in the vicinity of the fan, such as a fan cover, a fan casing, a motor cover, a duct, a wind guide plate, a bell mouth, and a hood. Therefore, the material of the fan wing is a conventional plastic.

- the material of the fan casing is the polyester composition of the present invention also corresponds to the fan of the present invention, and exhibits excellent vibration damping characteristics.

- the fan of the present invention when the fan of the present invention is produced by injection molding, it is obtained by filling a polyester resin composition pellet constituting the fan into an injection molding machine and injecting it into a mold.

- a known injection molding machine can be used.

- those having a cylinder and a screw inserted into the cylinder as main components [J75E-D, J110AD-180H (manufactured by Nippon Steel Works), etc.] can be mentioned.

- the raw material of the polyester resin composition which comprises the said fan may be supplied to a cylinder and it may melt-knead as it is, it is preferable to fill what was previously melt-kneaded into an injection molding machine.

- the set temperature of the cylinder is preferably 220 ° C or higher, and more preferably 230 ° C or higher. Moreover, 290 degrees C or less is preferable, 280 degrees C or less is more preferable, 270 degrees C or less is still more preferable, 260 degrees C or less is still more preferable.

- a melt kneader means the set temperature of the cylinder of the kneader when melt kneading.

- the cylinder is equipped with a heater, and the temperature is adjusted accordingly. Although the number of heaters varies depending on the model and is not determined unconditionally, the heater adjusted to the set temperature is preferably at least on the melt-kneaded product discharge port side (nozzle tip side).

- the mold temperature is preferably 150 ° C. or lower, more preferably 140 ° C. or lower, and further preferably 130 ° C. or lower, from the viewpoint of improving the crystallization speed and workability of the polyester resin composition constituting the fan. Moreover, 20 degreeC or more is preferable, 30 degreeC or more is more preferable, and 40 degreeC or more is still more preferable.

- the holding time in the mold cannot be generally determined depending on the temperature of the mold, but is preferably 5 to 100 seconds from the viewpoint of improving the productivity of the molded body.

- the fan of the present invention is, for example, a household electric appliance with a compressor such as a microwave oven or a refrigerator; a cooling fan device installed in a case of an electronic device such as an electronic camera, an image recording / playback device, a computer, or a projector Cooling fan devices that release heat from condensers of radiators and air conditioners for vehicles, or cooling fan or fan devices for ventilation fans, fans, air conditioners, etc .; Motor covers for electrical products; Speakers, TVs, radio cassettes, headphones, The present invention can be applied to products having various fans such as audio equipment such as audio components; and building materials such as soundproof walls and piping ducts.

- a compressor such as a microwave oven or a refrigerator

- a cooling fan device installed in a case of an electronic device such as an electronic camera, an image recording / playback device, a computer, or a projector Cooling fan devices that release heat from condensers of radiators and air conditioners for vehicles, or cooling fan or fan devices for ventilation fans, fans, air

- the polyester resin composition constituting the fan of the present invention is a speaker, television, radio cassette, headphones, audio component, microphone, audio player, compact disc, floppy (registered trademark) as a material for an acoustic device casing.

- electric equipment with electric motors electric drills, electric tools such as electric screwdrivers, computers, projectors, servers, electric appliances with cooling fans such as POS systems, laundry, etc.

- Machine clothes dryer, air conditioner indoor unit, sewing machine, dishwasher, fan heater, multifunction machine, printer, scanner, hard disk drive, video camera, humidifier, air cleaner, mobile phone, dryer, etc .;

- Electric toothbrush as a material for parts and housing of electrical products For electric shavers, massage machines, etc .

- generators and gas generators as motor parts and housing materials

- refrigerators, vending machines, and air conditioners as compressor parts and housing materials

- automotive parts materials such as dashboards, instrument panels, floors, doors, roofs and other interior materials, oil pans, front covers, rocker covers and other engine-related materials, Car navigation systems, door trims, gearboxes, dash silencers, module carriers, etc .

- road materials sound insulation boards, road lighting equipment, ETC equipment, etc .

- railroad parts materials floors, walls, side panels, ceilings, doors, chairs