WO2014027525A1 - 熱プレス用クッション材 - Google Patents

熱プレス用クッション材 Download PDFInfo

- Publication number

- WO2014027525A1 WO2014027525A1 PCT/JP2013/068204 JP2013068204W WO2014027525A1 WO 2014027525 A1 WO2014027525 A1 WO 2014027525A1 JP 2013068204 W JP2013068204 W JP 2013068204W WO 2014027525 A1 WO2014027525 A1 WO 2014027525A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- nonwoven fabric

- fiber

- hot press

- press

- cushioning

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 79

- 238000007731 hot pressing Methods 0.000 title abstract description 9

- 239000004745 nonwoven fabric Substances 0.000 claims abstract description 86

- 239000000835 fiber Substances 0.000 claims abstract description 66

- 229920003235 aromatic polyamide Polymers 0.000 claims abstract description 24

- 239000000470 constituent Substances 0.000 claims abstract description 15

- 229920001577 copolymer Polymers 0.000 claims description 17

- -1 polyparaphenylene terephthalamide Polymers 0.000 claims description 5

- 238000004080 punching Methods 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 21

- 230000008859 change Effects 0.000 description 19

- 230000000052 comparative effect Effects 0.000 description 19

- 239000004760 aramid Substances 0.000 description 11

- 238000004519 manufacturing process Methods 0.000 description 8

- 239000000843 powder Substances 0.000 description 6

- 230000001629 suppression Effects 0.000 description 4

- 239000002344 surface layer Substances 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- MHSKRLJMQQNJNC-UHFFFAOYSA-N terephthalamide Chemical compound NC(=O)C1=CC=C(C(N)=O)C=C1 MHSKRLJMQQNJNC-UHFFFAOYSA-N 0.000 description 3

- 238000005979 thermal decomposition reaction Methods 0.000 description 3

- 229920000561 Twaron Polymers 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 230000002950 deficient Effects 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000007774 longterm Effects 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000004762 twaron Substances 0.000 description 2

- WRDNCFQZLUCIRH-UHFFFAOYSA-N 4-(7-azabicyclo[2.2.1]hepta-1,3,5-triene-7-carbonyl)benzamide Chemical compound C1=CC(C(=O)N)=CC=C1C(=O)N1C2=CC=C1C=C2 WRDNCFQZLUCIRH-UHFFFAOYSA-N 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229920002577 polybenzoxazole Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/06—Platens or press rams

- B30B15/061—Cushion plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/02—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by structural features of a fibrous or filamentary layer

- B32B5/022—Non-woven fabric

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/02—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by structural features of a fibrous or filamentary layer

- B32B5/06—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by structural features of a fibrous or filamentary layer characterised by a fibrous or filamentary layer mechanically connected, e.g. by needling to another layer, e.g. of fibres, of paper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/22—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed

- B32B5/24—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed one layer being a fibrous or filamentary layer

- B32B5/26—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by the presence of two or more layers which are next to each other and are fibrous, filamentary, formed of particles or foamed one layer being a fibrous or filamentary layer another layer next to it also being fibrous or filamentary

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/42—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece

- D04H1/4326—Condensation or reaction polymers

- D04H1/4334—Polyamides

- D04H1/4342—Aromatic polyamides

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/42—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece

- D04H1/4374—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece using different kinds of webs, e.g. by layering webs

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/44—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling

- D04H1/46—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres

- D04H1/498—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres entanglement of layered webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C2043/3272—Component parts, details or accessories; Auxiliary operations driving means

- B29C2043/3283—Component parts, details or accessories; Auxiliary operations driving means for moving moulds or mould parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/32—Component parts, details or accessories; Auxiliary operations

- B29C43/36—Moulds for making articles of definite length, i.e. discrete articles

- B29C43/3642—Bags, bleeder sheets or cauls for isostatic pressing

- B29C2043/3657—Bags, bleeder sheets or cauls for isostatic pressing additional materials, e.g. permeable bleeder or breather sheets, cloths, blankets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/20—Making multilayered or multicoloured articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

- B29K2105/08—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts of continuous length, e.g. cords, rovings, mats, fabrics, strands or yarns

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2009/00—Layered products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2250/00—Layers arrangement

- B32B2250/03—3 layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2250/00—Layers arrangement

- B32B2250/20—All layers being fibrous or filamentary

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2262/00—Composition or structural features of fibres which form a fibrous or filamentary layer or are present as additives

- B32B2262/02—Synthetic macromolecular fibres

- B32B2262/0261—Polyamide fibres

- B32B2262/0269—Aromatic polyamide fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/30—Properties of the layers or laminate having particular thermal properties

- B32B2307/306—Resistant to heat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/70—Other properties

- B32B2307/718—Weight, e.g. weight per square meter

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/08—PCBs, i.e. printed circuit boards

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/20—Displays, e.g. liquid crystal displays, plasma displays

- B32B2457/202—LCD, i.e. liquid crystal displays

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24942—Structurally defined web or sheet [e.g., overall dimension, etc.] including components having same physical characteristic in differing degree

Definitions

- the present invention relates to a cushioning material for hot press used for hot pressing, and in particular, printed boards such as copper-clad laminates, flexible printed boards, multilayer boards, IC cards, liquid crystal display boards, ceramics laminated boards, etc.

- the present invention relates to a cushioning material for hot press used in press molding or thermocompression bonding of a target product in a process of manufacturing precision instrument parts (hereinafter referred to as “laminate” in the present invention).

- the to-be-compressed body is made by superposing the laminated board raw materials. And after putting this between hot plates, it heat-presses by a hot press, ie, press, and hardens and integrates the resin contained in a laminated board raw material through a fluid state.

- a hot press ie, press

- this heating and pressurizing step if there is unevenness in thickness, heat distortion, temperature unevenness, etc. in the heated plate or the material to be compressed, uniform temperature and pressure are applied to the material to be compressed later. Absent. As a result, defects such as defective plate thickness, cracks, and warp occur in the product.

- cushioning material for applying a uniform temperature and pressure following the shape of the object to be compressed during press molding.

- cushioning material for applying a uniform temperature and pressure following the shape of the object to be compressed during press molding.

- Patent Document 1 JP-A-6-91780

- Patent Document 2 JP-A-6-166935

- Patent Document 2 a cover layer obtained by needling a web made of unstretched meta-aromatic polyamide fiber or a web containing meta-aromatic polyamide fiber is formed, and glass of meta-aromatic polyamide fiber is formed.

- a heat-resistant cushioning material that has been heat-treated at a temperature above the transition point is disclosed.

- Patent Document 1 and Patent Document 2 cannot meet such a requirement.

- a cushion material for hot press using a meta-type aromatic polyamide fiber such as polymetaphenylene isophthalamide

- fiber powder may be generated due to deterioration due to heat, or to the object to be compressed.

- adhesion There is a risk of the occurrence of adhesion. In such a state, it is difficult to use as a cushion material under a high temperature condition for at least a long period of time.

- An object of the present invention is to provide a cushion material for hot press that has a high cushioning property even when used under high temperature conditions and can be used for a long period of time.

- the inventor of the present application fully considered the recent demands for cushion materials, and conducted intensive studies on the fibers constituting the cushion material in the hot press cushion material used in hot press. And it came to the idea of using a plurality of fibers having the characteristics required as a cushioning material and forming the cushioning material as a laminated structure.

- the hot press cushioning material according to the present invention is a hot press cushioning material used for hot pressing, and is disposed on both sides of the first nonwoven fabric and the first nonwoven fabric constituting the inner layer, and externally.

- the second nonwoven fabric uses copolymer para-aramid fibers having a basis weight of 80 to 400 g / m 2 as a constituent material.

- the first nonwoven fabric uses a fiber having a higher rigidity than the copolymer para-aramid fiber as a constituent material.

- the heat resistance temperatures of the first nonwoven fabric and the second nonwoven fabric are each 270 ° C. or higher.

- Such a cushion material for hot pressing is a laminated structure formed of a first nonwoven fabric constituting an inner layer and a second nonwoven fabric constituting an outer layer disposed on both sides of the first nonwoven fabric.

- Each of the functions required as a cushion material can be provided to clear the characteristics required as a cushion material.

- the second nonwoven fabric is used as the outer layer constituting the surface layer, and the second nonwoven fabric uses a copolymerized para-aramid fiber having a basis weight of 80 to 400 g / m 2 as a constituent material thereof, Even in a use environment at high temperatures, fiber powder and adhesion can be prevented.

- the second nonwoven fabric using copolymer para-aramid fibers as a constituent material is likely to cause plastic deformation of the fibers in the initial press, and is a film-like layer in which the fibers are integrated, so-called film-like It becomes the layer of.

- the heat resistance temperature of a 2nd nonwoven fabric is 270 degreeC or more, generation

- the basis weight of the second nonwoven fabric is higher than 80 g / m 2 , it is possible to clear characteristics required as a cushioning material such as generation of fuzz and suppression of tearing.

- the upper limit of the basis weight of the second nonwoven fabric is set to 400 g / m 2 is that even if the basis weight is larger than this, it is not possible to expect further improvement in the effects such as generation of fluff and suppression of chiring.

- the first non-woven fabric is used as the inner layer, and the first non-woven fabric uses a fiber having a higher rigidity than the copolymer para-aramid fiber as a constituent material thereof. It can be made difficult and it can be set as the structure which is easy to maintain a space

- the heat resistant temperature indicates the melting point or thermal decomposition temperature of the fiber as a constituent material.

- such a cushioning material has a high cushioning property even when used under high temperature conditions, and can be used for a long period of time.

- the first nonwoven fabric and the second nonwoven fabric may be integrated by needle punching.

- a 1st nonwoven fabric and a 2nd nonwoven fabric can be made into a laminated structure more appropriately.

- the copolymer para-aramid fiber may be configured to include copolyparaphenylene / 3,4-oxydiphenylene / terephthalamide fiber. Moreover, you may comprise a fiber with high rigidity of a fiber so that a polyparaphenylene terephthalamide fiber may be included.

- Such a cushion material for hot press has a high cushioning property even when used under high temperature conditions, and can be used for a long period of time.

- FIG. 1 is a schematic cross-sectional view showing a hot press apparatus used when manufacturing a laminated board.

- a hot press apparatus 11 includes two hot plates 12a and 12b that are arranged in the vertical direction and face each other.

- the manufacturing method of a laminated board is demonstrated.

- a compressed body 13 is prepared in which a plurality of laminated plate materials as materials are overlapped.

- the to-be-compressed body 13 is sandwiched between two hot press cushioning materials 14a and 14b having the same configuration. This is arranged between the hot plates 12a and 12b arranged in the vertical direction.

- the hot press cushioning materials 14a and 14b are disposed between the compressed body 13 and the hot plates 12a and 12b, respectively. And the to-be-compressed body 13 is heat-pressed with the hot plates 12a and 12b, and press molding is performed. In this way, a laminate as a product is manufactured.

- uniform temperature and pressure are applied to the compressed body 13 by the hot press cushion members 14 a and 14 b disposed between the hot plates 12 a and 12 b and the compressed body 13.

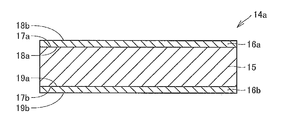

- FIG. 2 is a schematic cross-sectional view of a hot press cushioning material according to an embodiment of the present invention cut in the thickness direction.

- a hot press cushioning material 14 a is a hot press cushioning material used for hot pressing, and includes a first nonwoven fabric 15 constituting an inner layer, The second nonwoven fabrics 16a and 16b are disposed on both sides of the one nonwoven fabric 15 and constitute the outer layer.

- Two second nonwoven fabrics 16a and 16b are provided. Specifically, the upper surface 17a in FIG. 2 of the first nonwoven fabric 15 is located on the lower side in FIG. 2 of the second nonwoven fabric 16a on one side disposed on the upper side in FIG. It is comprised so that the surface 18a may be contacted. Further, the lower surface 17b in FIG. 2 of the first nonwoven fabric 15 is in contact with the upper surface 19a in FIG. 2 of the other second nonwoven fabric 16b disposed on the lower side in FIG. Is configured to do. That is, the cushioning material for hot press 14a is a configuration in which one first nonwoven fabric 15 is interposed between the two second nonwoven fabrics 16a and 16b, It is composed of three nonwoven fabrics. Note that the upper surface 18b in FIG.

- the heat resistance temperatures of the first nonwoven fabric 15 and the second nonwoven fabrics 16a and 16b are each 270 ° C. or higher. That is, the first nonwoven fabric 15 and the second nonwoven fabrics 16a and 16b are both configured to have a heat resistant temperature of 270 ° C. or higher. Moreover, the 1st nonwoven fabric 15 and the 2nd nonwoven fabric 16a, 16b are integrated by the needle punch.

- the second nonwoven fabrics 16a and 16b use copolymer para-aramid fibers having a basis weight of 80 to 400 g / m 2 as a constituent material.

- the first nonwoven fabric 15 uses fibers having higher rigidity than the copolymer para-aramid fibers as the constituent material.

- the copolymer para-aramid fibers constituting the second nonwoven fabrics 16a and 16b include copolyparaphenylene, 3,4-oxydiphenylene, terephthalamide fibers.

- the copolyparaphenylene 3,4-oxydiphenylene terephthalamide fiber is represented by the following structural formula 1.

- examples of the fiber having higher rigidity than the copolymer para-aramid fiber include polyparaphenylene terephthalamide (PPTA (poly-p-phenylene-terephthalamide)) fiber. It is shown by the following structural formula.

- the PPTA fiber is represented by the following chemical formula (2).

- the first nonwoven fabric 15 constituting the inner layer and the second nonwoven fabrics 16a, 16b constituting the outer layer disposed on both sides of the first nonwoven fabric 15; It is possible to clear the characteristics required as a cushioning material in recent years by giving each of the functions required as a cushioning material.

- the second nonwoven fabrics 16a and 16b are used as outer layers constituting the surface layer, and the second nonwoven fabrics 16a and 16b have copolymer weights of 80 to 400 g / m 2 as a constituent material. Therefore, it is possible to prevent generation of fiber powder and adhesion even under a high temperature use environment.

- the second nonwoven fabrics 16a and 16b using copolymer para-aramid fibers as constituent materials are likely to cause plastic deformation of the fibers in the initial press, and a film-like layer in which the fibers are integrated, It becomes what is called a film-like layer.

- the heat-resistant temperature of 2nd nonwoven fabric 16a, 16b is 270 degreeC or more, also in the use over a long period of time on high temperature conditions, generation

- the weight per unit area of the second nonwoven fabrics 16a and 16b is higher than 80 g / m 2 , it is possible to clear characteristics required as a cushioning material such as generation of fuzz and suppression of chiting. Further, even if the basis weight of the second nonwoven fabrics 16a and 16b is made larger than 400 g / m 2 , further improvement in the effect such as generation of fuzz and suppression of chiting cannot be expected.

- the 1st nonwoven fabric 15 is used as an inner layer and the 1st nonwoven fabric 15 uses the fiber whose rigidity is higher than a copolymer para-aramid fiber as the constituent material, the plastic deformation of the fiber It can be made hard to produce and it can be set as the structure which is easy to maintain a space

- hot press cushioning materials 14a and 14b have high cushioning properties even when used under high temperature conditions, and can be used over a long period of time.

- the first nonwoven fabric 15 and the second nonwoven fabrics 16a and 16b are integrated with the needle punch. And the second nonwoven fabrics 16a and 16b may be integrated.

- copolyparaphenylene / 3,4-oxydiphenylene / terephthalamide fiber is used as the copolymer para-aramid fiber.

- the present invention is not limited to this, and other copolymers are used.

- Para-aramid fibers may be used.

- PPTA fiber is adopted as a fiber having higher rigidity than that of copolymer para-aramid fiber, the present invention is not limited to this, and other fibers may be used.

- Example 1 was configured as follows.

- As the second non-woven fabric two sheets of copolyparaphenylene 3,4-oxydiphenylene terephthalamide fiber (trade name “Technola” manufactured by Teijin Techno Products Co., Ltd.) were used. A weight per unit area of 100 g / m 2 was used.

- PPTA fiber (trade name “Twaron”: manufactured by Teijin Techno Products Co., Ltd.) was used as the first nonwoven fabric. A weight per unit area of 800 g / m 2 was used.

- the second nonwoven fabric was arranged on both sides of the first nonwoven fabric and integrated by needle punching to obtain a cushioning material for hot press according to Example 1 having an overall weight per unit area of 1000 g / m 2 .

- a PPTA fiber (trade name “Twaron”: manufactured by Teijin Techno Products Co., Ltd.) and a single nonwoven fabric having a basis weight of 1000 g / m 2 were used to obtain a cushion material for hot press.

- Comparative Example 3 a copolyparaphenylene-3,4-oxydiphenylene-terephthalamide fiber (trade name “Technola” manufactured by Teijin Techno Products Co., Ltd.), a single non-woven fabric with a basis weight of 1000 g / m 2 was used, and heat-pressed. Cushion material was obtained.

- Example 1 The heat press cushioning material of Example 1 and Comparative Examples 1 to 3 was subjected to a durability test by hot pressing.

- Table 1 shows the results of the surface conditions of Example 1 and Comparative Examples 1 to 3 when the durability test was performed.

- Table 2 shows the cushioning results of Example 1 and Comparative Examples 1 to 3 when the durability test was performed.

- Example 1 and Comparative Examples 1 to 3 in Tables 1 and 2 are those obtained by applying a load of 10 MPa at a temperature of 300 ° C.

- the press cycle was heating for 110 minutes and cooling for 15 minutes.

- 10 times of press is measured in a state after the press is performed 10 times.

- the “ ⁇ ” mark in Table 1 indicates that the surface condition is good, that is, there is no fluff removal or tearing.

- the “x” mark in Table 1 indicates that the surface state is inferior, that is, the fluff comes off and / or the occurrence of both.

- Example 1 and Comparative Example 3 even after 1 time, 1 time, 10 times, and 50 times of press from the initial stage, the fluff is not dropped off, and the surface condition is good. I can understand.

- fluff has already fallen off after one press, and fluff has also occurred at the subsequent press.

- the fluff fall-off has generate

- a chigile also occurs after 50 times.

- Table 2 shows how much the thickness of the cushion material changes from before pressurization when a load of 10 MPa is applied to the cushion material for hot press after initial and predetermined number of presses. ing. This amount of change in thickness was used as an evaluation index for cushioning properties. The thickness was measured with a dial gauge. Moreover, in Table 2, each initial thickness is shown.

- the amount of change in thickness is 628 ⁇ m after one press with respect to the initial amount of change in thickness of 2824 ⁇ m. Further, as the number of presses is repeated, the thickness change amount decreases, but after 10 presses, the thickness change amount is 336 ⁇ m, and after 50 presses, the thickness change amount is 276 ⁇ m. High value. In addition, about thickness change amount, it shows that cushion property is so favorable that a value is high. That is, even if the pressing is performed, it is better that the thickness change amount is high.

- Comparative Example 3 the amount of change in thickness is 206 ⁇ m after one press with respect to the initial amount of change in thickness of 2282 ⁇ m, and it can be seen that the cushioning properties are very low. Further, as the number of presses is increased, the amount of change in thickness is reduced, 132 ⁇ m after 10 presses, and 114 ⁇ m after 50 presses, and the cushioning properties are very poor. That is, it can be understood that Comparative Example 3 is inferior to Example 1 in cushioning properties.

- the thickness change amount is 657 ⁇ m after one press with respect to the initial thickness change amount of 2225 ⁇ m. Furthermore, after 10 presses, the thickness change amount is 317 ⁇ m, and after 50 presses, the thickness change amount is 259 ⁇ m, which shows a high value in each situation. In Comparative Example 2, the thickness change amount is 875 ⁇ m after one press with respect to the initial thickness change amount of 2461 ⁇ m. Further, after 10 presses, the thickness change amount is 311 ⁇ m, and after 50 presses, the thickness change amount is 278 ⁇ m, which shows a high value in each situation. However, as described above, Comparative Example 1 and Comparative Example 2 have good cushioning properties, but are difficult to use from the viewpoint of the surface state.

- Example 1 is better than Comparative Examples 1 to 3 in terms of both cushioning properties and surface condition.

- the cushion material for hot press according to the present invention is effectively used when good productivity of the laminated board is required.

- Heat press apparatus 12a, 12b Heating board, 13 Compressed body, 14a, 14b Heat cushion material, 15 First nonwoven fabric, 16a, 16b Second nonwoven fabric, 17a, 17b, 18a, 18b, 19a, 19b , 20a, 20b surfaces.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Laminated Bodies (AREA)

- Nonwoven Fabrics (AREA)

Abstract

Description

Claims (4)

- 熱プレスに用いられる熱プレス用クッション材であって、

内部層を構成する第一の不織布と、前記第一の不織布の両面側に配置され、外部層を構成する第二の不織布とを備え、

前記第二の不織布は、その構成材料として、目付け重量が80~400g/m2である共重合系パラ型アラミド繊維を用いており、

前記第一の不織布は、その構成材料として前記共重合系パラ型アラミド繊維よりも繊維の剛直性の高い繊維を用いており、

前記第一の不織布および前記第二の不織布の耐熱温度は、それぞれ270℃以上である、熱プレス用クッション材。 - 前記第一の不織布と前記第二の不織布とは、ニードルパンチにより一体化されている、請求項1に記載の熱プレス用クッション材。

- 前記共重合系パラ型アラミド繊維は、コポリパラフェニレン・3,4-オキシジフェニレン・テレフタラミド繊維を含む、請求項1または2に記載の熱プレス用クッション材。

- 前記繊維の剛直性の高い繊維は、ポリパラフェニレンテレフタラミド繊維を含む、請求項1~3のいずれかに記載の熱プレス用クッション材。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201380025358.3A CN104284765B (zh) | 2012-08-17 | 2013-07-03 | 热压用缓冲材料 |

| KR1020167001366A KR101830012B1 (ko) | 2012-08-17 | 2013-07-03 | 열프레스용 쿠션재 |

| US14/406,526 US20150140298A1 (en) | 2012-08-17 | 2013-07-03 | Hot press cushioning material |

| EP13879499.5A EP2886284B1 (en) | 2012-08-17 | 2013-07-03 | Cushioning material for hot pressing |

| KR1020147033200A KR20140144308A (ko) | 2012-08-17 | 2013-07-03 | 열프레스용 쿠션재 |

| US15/714,535 US11077642B2 (en) | 2012-08-17 | 2017-09-25 | Hot press cushioning material |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012180927A JP5726141B2 (ja) | 2012-08-17 | 2012-08-17 | 熱プレス用クッション材 |

| JP2012-180927 | 2012-08-17 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US14/406,526 A-371-Of-International US20150140298A1 (en) | 2012-08-17 | 2013-07-03 | Hot press cushioning material |

| US15/714,535 Continuation US11077642B2 (en) | 2012-08-17 | 2017-09-25 | Hot press cushioning material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| WO2014027525A1 true WO2014027525A1 (ja) | 2014-02-20 |

| WO2014027525A9 WO2014027525A9 (ja) | 2014-04-10 |

Family

ID=50285991

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/068204 WO2014027525A1 (ja) | 2012-08-17 | 2013-07-03 | 熱プレス用クッション材 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US20150140298A1 (ja) |

| EP (1) | EP2886284B1 (ja) |

| JP (1) | JP5726141B2 (ja) |

| KR (2) | KR20140144308A (ja) |

| CN (1) | CN104284765B (ja) |

| TW (1) | TWI535560B (ja) |

| WO (1) | WO2014027525A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102400545B1 (ko) * | 2015-08-07 | 2022-05-20 | 코오롱인더스트리 주식회사 | 고탄성 공중합 아라미드 섬유 |

| JP6742941B2 (ja) | 2017-03-31 | 2020-08-19 | イチカワ株式会社 | 熱プレス用クッション材および熱プレス用クッション材の製造方法 |

| CN110001164A (zh) * | 2019-04-14 | 2019-07-12 | 广州恒荣电子科技有限公司 | 一种耐高温热压缓冲材料 |

| IT202100005288A1 (it) * | 2021-03-08 | 2022-09-08 | Euronobilitazione S R L | Dispositivo e metodo per l’applicazione di fogli in rilievo su pannelli |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS587646U (ja) * | 1981-07-07 | 1983-01-18 | 山内ゴム工業株式会社 | 成形プレス用クッション材 |

| JPS62156100A (ja) * | 1985-12-27 | 1987-07-11 | Hiroshima Kasei Kk | プレス用クツシヨン材 |

| JPH0673688A (ja) * | 1992-08-10 | 1994-03-15 | Yamauchi Corp | 成形プレス用クッション材 |

| JPH0691780A (ja) * | 1992-07-29 | 1994-04-05 | Ichikawa Woolen Textile Co Ltd | 耐熱クッション材 |

| JPH08169074A (ja) * | 1994-12-16 | 1996-07-02 | Ichikawa Woolen Textile Co Ltd | 耐熱クッション材及びその製造方法 |

| JP2003145567A (ja) * | 2001-11-09 | 2003-05-20 | Yamauchi Corp | 熱プレス用クッション材および積層板の製造方法 |

| JP2004243728A (ja) * | 2003-02-17 | 2004-09-02 | Ichikawa Woolen Textile Co Ltd | 成形プレス用耐熱クッション材 |

| WO2010007917A1 (ja) * | 2008-07-15 | 2010-01-21 | イチカワ株式会社 | 成形プレス用耐熱クッション材 |

| JP2010137384A (ja) * | 2008-12-10 | 2010-06-24 | Ichikawa Co Ltd | 成形プレス用耐熱クッション材 |

| JP2012111175A (ja) * | 2010-11-26 | 2012-06-14 | Yamauchi Corp | 熱プレス用クッション材 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS587646B2 (ja) | 1974-05-31 | 1983-02-10 | 東亞合成株式会社 | ニエキセイコウカセイソセイブツ |

| JPS55101224A (en) * | 1979-01-30 | 1980-08-01 | Ichikawa Woolen Textile | Multiilayer needle felt cushion material |

| JPS5882217U (ja) * | 1981-11-27 | 1983-06-03 | ヤマウチ株式会社 | 成形プレス用クッション材 |

| JP2977399B2 (ja) | 1992-11-30 | 1999-11-15 | 市川毛織株式会社 | 耐熱クッション材 |

| US5614280A (en) * | 1993-12-02 | 1997-03-25 | James W. Post, III | Shielding blanket for racing engines |

| JP2649899B2 (ja) * | 1994-09-21 | 1997-09-03 | ヤマウチ株式会社 | 成形プレス用クッション材 |

| US5691036A (en) * | 1996-01-30 | 1997-11-25 | Du Pont Taiwan Limited | High pressure high temperature cushioning material |

| TW524749B (en) * | 1999-09-17 | 2003-03-21 | Ichikawa Co Ltd | Heat resistant cushion material for forming press |

| JP3936872B2 (ja) * | 2001-06-19 | 2007-06-27 | イチカワ株式会社 | 成形プレス用耐熱クッション材 |

| EP1500743B1 (en) * | 2002-05-02 | 2009-04-22 | Teijin Techno Products Limited | Heat-resistant synthetic fiber sheet |

| JP2004330718A (ja) * | 2003-05-12 | 2004-11-25 | Mitsuboshi Belting Ltd | 耐熱性プレス用緩衝材 |

| JP2006161238A (ja) * | 2004-12-10 | 2006-06-22 | Iosu Japan:Kk | 耐熱クッション材及びその製造方法 |

| JP5502673B2 (ja) | 2010-09-17 | 2014-05-28 | 帝人株式会社 | 難燃積層繊維構造体 |

| TWI477386B (zh) * | 2011-09-22 | 2015-03-21 | Tech Advance Ind Co Ltd | 熱壓機用之緩衝材及其應用 |

-

2012

- 2012-08-17 JP JP2012180927A patent/JP5726141B2/ja active Active

-

2013

- 2013-07-03 US US14/406,526 patent/US20150140298A1/en not_active Abandoned

- 2013-07-03 KR KR1020147033200A patent/KR20140144308A/ko active Application Filing

- 2013-07-03 CN CN201380025358.3A patent/CN104284765B/zh active Active

- 2013-07-03 EP EP13879499.5A patent/EP2886284B1/en active Active

- 2013-07-03 WO PCT/JP2013/068204 patent/WO2014027525A1/ja active Application Filing

- 2013-07-03 KR KR1020167001366A patent/KR101830012B1/ko active IP Right Grant

- 2013-08-02 TW TW102127737A patent/TWI535560B/zh active

-

2017

- 2017-09-25 US US15/714,535 patent/US11077642B2/en active Active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS587646U (ja) * | 1981-07-07 | 1983-01-18 | 山内ゴム工業株式会社 | 成形プレス用クッション材 |

| JPS62156100A (ja) * | 1985-12-27 | 1987-07-11 | Hiroshima Kasei Kk | プレス用クツシヨン材 |

| JPH0691780A (ja) * | 1992-07-29 | 1994-04-05 | Ichikawa Woolen Textile Co Ltd | 耐熱クッション材 |

| JPH0673688A (ja) * | 1992-08-10 | 1994-03-15 | Yamauchi Corp | 成形プレス用クッション材 |

| JPH08169074A (ja) * | 1994-12-16 | 1996-07-02 | Ichikawa Woolen Textile Co Ltd | 耐熱クッション材及びその製造方法 |

| JP2003145567A (ja) * | 2001-11-09 | 2003-05-20 | Yamauchi Corp | 熱プレス用クッション材および積層板の製造方法 |

| JP2004243728A (ja) * | 2003-02-17 | 2004-09-02 | Ichikawa Woolen Textile Co Ltd | 成形プレス用耐熱クッション材 |

| WO2010007917A1 (ja) * | 2008-07-15 | 2010-01-21 | イチカワ株式会社 | 成形プレス用耐熱クッション材 |

| JP2010137384A (ja) * | 2008-12-10 | 2010-06-24 | Ichikawa Co Ltd | 成形プレス用耐熱クッション材 |

| JP2012111175A (ja) * | 2010-11-26 | 2012-06-14 | Yamauchi Corp | 熱プレス用クッション材 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20160014102A (ko) | 2016-02-05 |

| EP2886284A4 (en) | 2016-03-23 |

| CN104284765A (zh) | 2015-01-14 |

| US20150140298A1 (en) | 2015-05-21 |

| TW201412524A (zh) | 2014-04-01 |

| JP5726141B2 (ja) | 2015-05-27 |

| EP2886284A1 (en) | 2015-06-24 |

| WO2014027525A9 (ja) | 2014-04-10 |

| KR101830012B1 (ko) | 2018-02-19 |

| EP2886284B1 (en) | 2017-05-31 |

| JP2014037654A (ja) | 2014-02-27 |

| US11077642B2 (en) | 2021-08-03 |

| US20180015690A1 (en) | 2018-01-18 |

| TWI535560B (zh) | 2016-06-01 |

| KR20140144308A (ko) | 2014-12-18 |

| CN104284765B (zh) | 2016-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3920627B2 (ja) | 熱プレス用クッション材 | |

| JP4440963B2 (ja) | 熱プレス用クッション材および積層板の製造方法 | |

| JP4597685B2 (ja) | 熱プレス用クッション材およびその製造方法ならびに積層板の製造方法 | |

| WO2010007662A1 (ja) | 成形プレス用耐熱クッション材 | |

| WO2014027525A1 (ja) | 熱プレス用クッション材 | |

| JP2013001110A (ja) | 成形プレス用クッション材 | |

| CN102343703B (zh) | 热压机用的缓冲材及其应用 | |

| KR100228882B1 (ko) | 내열쿠션재 및 그 제조방법 | |

| JP4102679B2 (ja) | 成形プレス用耐熱クッション材 | |

| JP5685063B2 (ja) | 熱プレス用クッション材 | |

| JP2009101659A (ja) | プレス成形用クッション材、その製造方法およびそれを用いたプレス成形方法 | |

| TWI473717B (zh) | 熱壓機用之緩衝材及其應用 | |

| US20220347986A1 (en) | Multilayered cushion pad and method for manufacturing the same | |

| JP3182763U (ja) | プレスパッド | |

| US20240149549A1 (en) | Cushion structure | |

| JP2024047319A (ja) | フェルト材、熱プレス成形用クッション材、及び、フェルト材の製造方法 | |

| JP4820920B2 (ja) | 成形プレス用耐熱クッション材 | |

| TW202315468A (zh) | 用於電路板製程的金屬緩衝墊 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 13879499 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 20147033200 Country of ref document: KR Kind code of ref document: A |

|

| REEP | Request for entry into the european phase |

Ref document number: 2013879499 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2013879499 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14406526 Country of ref document: US |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |