WO2011018988A1 - 液体材料の塗布方法、塗布装置およびプログラム - Google Patents

液体材料の塗布方法、塗布装置およびプログラム Download PDFInfo

- Publication number

- WO2011018988A1 WO2011018988A1 PCT/JP2010/063346 JP2010063346W WO2011018988A1 WO 2011018988 A1 WO2011018988 A1 WO 2011018988A1 JP 2010063346 W JP2010063346 W JP 2010063346W WO 2011018988 A1 WO2011018988 A1 WO 2011018988A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- coating

- liquid material

- discharge

- application

- nozzle

- Prior art date

Links

- 239000011344 liquid material Substances 0.000 title claims abstract description 82

- 238000000034 method Methods 0.000 title claims abstract description 59

- 239000000758 substrate Substances 0.000 claims abstract description 58

- 230000010354 integration Effects 0.000 claims abstract description 24

- 230000009471 action Effects 0.000 claims abstract description 8

- 238000000576 coating method Methods 0.000 claims description 153

- 239000011248 coating agent Substances 0.000 claims description 146

- 238000012937 correction Methods 0.000 claims description 57

- 230000008859 change Effects 0.000 claims description 35

- 230000007246 mechanism Effects 0.000 claims description 14

- 230000008569 process Effects 0.000 claims description 14

- 239000007788 liquid Substances 0.000 claims description 9

- 230000033001 locomotion Effects 0.000 claims description 9

- 238000001514 detection method Methods 0.000 claims description 8

- 239000000463 material Substances 0.000 claims description 3

- 230000035515 penetration Effects 0.000 abstract description 8

- 230000014759 maintenance of location Effects 0.000 abstract 1

- 239000004065 semiconductor Substances 0.000 description 35

- 239000011347 resin Substances 0.000 description 15

- 229920005989 resin Polymers 0.000 description 15

- 230000003247 decreasing effect Effects 0.000 description 10

- 238000006073 displacement reaction Methods 0.000 description 8

- 238000005303 weighing Methods 0.000 description 8

- 230000007723 transport mechanism Effects 0.000 description 5

- 230000007423 decrease Effects 0.000 description 4

- 238000007599 discharging Methods 0.000 description 4

- 238000002474 experimental method Methods 0.000 description 4

- 238000003860 storage Methods 0.000 description 4

- 238000003384 imaging method Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000012790 confirmation Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- 230000032258 transport Effects 0.000 description 2

- 238000005452 bending Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 230000009545 invasion Effects 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 230000008054 signal transmission Effects 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/50—Assembly of semiconductor devices using processes or apparatus not provided for in a single one of the subgroups H01L21/06 - H01L21/326, e.g. sealing of a cap to a base of a container

- H01L21/56—Encapsulations, e.g. encapsulation layers, coatings

- H01L21/563—Encapsulation of active face of flip-chip device, e.g. underfilling or underencapsulation of flip-chip, encapsulation preform on chip or mounting substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/74—Apparatus for manufacturing arrangements for connecting or disconnecting semiconductor or solid-state bodies

- H01L24/741—Apparatus for manufacturing means for bonding, e.g. connectors

- H01L24/743—Apparatus for manufacturing layer connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/26—Layer connectors, e.g. plate connectors, solder or adhesive layers; Manufacturing methods related thereto

- H01L2224/31—Structure, shape, material or disposition of the layer connectors after the connecting process

- H01L2224/32—Structure, shape, material or disposition of the layer connectors after the connecting process of an individual layer connector

- H01L2224/321—Disposition

- H01L2224/32151—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/32221—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/32225—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73201—Location after the connecting process on the same surface

- H01L2224/73203—Bump and layer connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73201—Location after the connecting process on the same surface

- H01L2224/73203—Bump and layer connectors

- H01L2224/73204—Bump and layer connectors the bump connector being embedded into the layer connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01004—Beryllium [Be]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01055—Cesium [Cs]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12042—LASER

Definitions

- the present invention relates to a liquid material application method for filling a liquid material discharged from a discharge device in a gap between a substrate and a workpiece placed thereon using a capillary phenomenon, its application device, and a program, for example,

- the present invention relates to a coating method capable of stabilizing a coating shape (fillet shape) without changing a moving speed of a discharge device in an underfill process of semiconductor packaging, and a coating apparatus and a program thereof.

- discharge amount means the amount of liquid material discharged from the nozzle in one discharge

- application amount means a certain range in which a plurality of discharges are performed (for example, an application pattern or an application). Means the amount of liquid material required in the area).

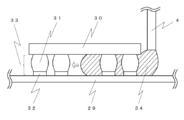

- One of the semiconductor chip mounting techniques is a technique called a flip chip method.

- the flip-chip method protruding electrodes (bumps) are formed on the surface of a semiconductor chip and are directly connected to electrode pads on the substrate.

- the semiconductor chip 30 and the substrate 29 are not damaged.

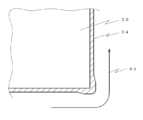

- Resin 34 is reinforced by filling resin 34 in the gap. This process is called underfill (see FIG. 6).

- a liquid resin 34 is applied along the outer periphery of the semiconductor chip 30, the resin 34 is filled in a gap between the semiconductor chip 30 and the substrate 29 using a capillary phenomenon, and then heated in an oven or the like. 34 is cured.

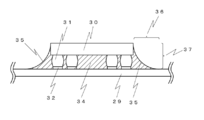

- a fillet portion 35 filled with the liquid resin 34 is formed at the corner portion formed by the side surface of the semiconductor chip 30 and the substrate 29.

- This fillet portion is called a fillet (see FIG. 7). If the fillet 35 is not formed uniformly, air may enter from a small portion of the fillet 35 and cause bubbles to be entrained, or the resin 34 may protrude to the application prohibited area around the application target chip 30, or may be heat-cured. There is a disadvantage that the semiconductor chip 30 may be damaged at the time. Therefore, the fillet 35 needs to be uniformly formed with a constant width (reference numeral 36) and height (reference numeral 37).

- Patent Document 1 As a technique for uniformly forming a fillet, a technique described in Patent Document 1 and a technique described in Patent Document 2 have been proposed (disclosed). That is, in Patent Document 1, in a manufacturing method for manufacturing a semiconductor package having a structure in which a resin is filled between a semiconductor chip and a mounting substrate, the speed of a nozzle for supplying the resin is adjusted to adjust the semiconductor A semiconductor package manufacturing method is disclosed in which the resin supplied from one side of the chip is greater in the central portion of the semiconductor chip than in the end portion of the semiconductor chip.

- a nozzle is moved around a semiconductor chip face-down bonded to a wiring board, an underfill material is continuously supplied from the nozzle, and an underfill material is provided between the wiring board and the semiconductor chip.

- the movement trajectory of the nozzle includes a linear trajectory within a pair of line segments drawn from both ends of the side of the semiconductor chip so as to be perpendicular to the side, and an adjacent linear trajectory.

- a method is disclosed in which a direction change locus that changes direction for connection is continuous, and at least a part of the linear locus moves the nozzle slower than the direction change locus.

- the supply amount adjustment technique disclosed in Patent Document 1 and Patent Document 2 described above is performed by adjusting the moving speed of the nozzle while applying and drawing the liquid resin supplied from the nozzle.

- changing the moving speed of the nozzle during coating drawing has a problem that the load on the driving means increases, and the larger the difference in nozzle moving speed, the more the load is applied and the life of the driving means is shortened.

- the supply amount is adjusted according to the moving speed of the nozzle, there is a problem that the control becomes complicated.

- the change in the nozzle moving speed during coating drawing also causes unnecessary vibrations in the apparatus, and there is a problem that the coating accuracy is deteriorated.

- the present invention eliminates the disturbance of the fillet shape due to the difference in permeability when the bumps are non-uniformly arranged and the speed difference associated with the direction change of the nozzle, and can maintain the fillet shape constant. And to provide a program.

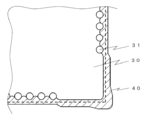

- the cause of the disorder of the fillet shape is also due to the arrangement of the bumps 31 formed on the semiconductor chip 30 in solving the above-described problems.

- the liquid resin 34 is filled in the gap between the semiconductor chip 30 and the substrate 29 by capillary action.

- the degree of penetration of the liquid resin 34 into the gap is influenced by the arrangement density of the bumps 31 existing in the back of the gap in addition to the width of the gap. For example, consider a semiconductor chip 30 as shown in FIG. It is assumed that application is performed along one side of the semiconductor chip 30. In general, the portion 38 where the bumps 31 are arranged densely penetrates the liquid resin 34, and the portion 39 where the bumps 31 are arranged loosely penetrates the liquid resin 34 slowly.

- the inventors have inferred that there is a relationship between the arrangement of the bumps 31 formed on the semiconductor chip 30 and the fillet shape formed by underfilling the semiconductor chip 30, The hypothesis that the problem can be solved by changing the coating amount per unit area was verified.

- adjusting the supply amount from the discharge device is effective for changing the application amount per unit area in the application target region. That is, in order to form the fillet shape uniformly without being affected by the bump arrangement, it has been found that it is important to apply a necessary amount per unit area in the application target region. In addition, it has been found that it is important to supply the necessary amount per unit area in the application target region in order to form the fillet shape uniformly without being affected by the speed change caused by the direction change. It was. In addition, as a means for changing the application amount per unit area in the application target region on the discharge device side, based on the recognition that a discharge device of the type that makes the discharge device fly or drop-like discharge is effective, The present invention has been made with diligence.

- the first invention creates a desired coating pattern, discharges the liquid material from the nozzle while moving the nozzle and the workpiece relative to each other, and places the workpiece placed on the substrate and three or more bumps thereon.

- the liquid material is applied by filling the gap with the liquid material using a capillary phenomenon, and when the bumps are non-uniformly arranged, the supply amount per unit area in the application pattern is set to

- the liquid material application method is characterized in that the area where the degree of integration of the bumps is higher and the area where the bumps are adjacent are set to be larger than the area where the degree of integration is lower and the area where the application is adjacent.

- a second invention is characterized in that, in the first invention, the supply amount of a coating region adjacent to a region having a high degree of bump integration is increased as compared to a coating region adjacent to a region having a low degree of bump integration.

- a third invention is characterized in that, in the first or second invention, the supply amount of a coating region adjacent to a region having a low integration degree of bumps is reduced as compared with a coating region adjacent to a region having a high integration degree of bumps. .

- a desired coating pattern is created, a liquid material is ejected from the nozzle while moving the nozzle and the workpiece relative to each other, and the substrate and the workpiece placed thereon via three or more bumps

- a liquid material application method that uses capillary action to fill the gap, and the number of times that the ejection pulse signal and pause pulse signal are transmitted is defined as the total number of pulses.

- An initial parameter setting step that defines the number of ejection pulse signals necessary to perform and the rest as pause pulse signals, a correction amount calculation step that measures the ejection amount from the ejection device and calculates the ejection amount correction amount, And a discharge amount correction step of adjusting the number of discharge pulse signals and the number of pause pulse signals based on the correction amount calculated in the correction amount calculation step, wherein the discharge amount correction step includes uneven bumps.

- the discharge amount correction step includes uneven bumps.

- a liquid material is discharged from the nozzle while moving the nozzle and the workpiece relative to each other, and a capillary phenomenon is used in a gap between the substrate and the workpiece placed on the substrate via three or more bumps.

- a method of applying a liquid material to be filled with a liquid material the step of creating a coating pattern composed of a plurality of continuous coating areas, and a predetermined number of ejection pulse signals and a number of pause pulse signals in each coating area.

- a discharge cycle assignment step for assigning a plurality of discharge cycles combined in proportion

- a correction amount calculation step for measuring a discharge amount from the discharge device and calculating a correction amount for the discharge amount

- a bump In the correction amount calculating step, the supply amount per unit area of the coating region adjacent to the region having a high degree of bump integration and the coating region adjacent to the coating region adjacent to the region having a low bump integration amount is increased.

- the liquid material application method includes: a discharge amount correction step including a step of adjusting the length of each of the application regions without changing the discharge amount per unit time.

- the sixth invention is characterized in that, in the fourth or fifth invention, the ejection amount is corrected without changing the frequency at which the ejection pulse signal and the pause pulse signal are transmitted.

- the seventh invention creates a desired coating pattern, discharges a liquid material from the nozzle while relatively moving the nozzle and the workpiece, and includes a substrate and a workpiece placed on the substrate via three or more bumps.

- a liquid material application method that fills the gap with a liquid material using capillary action, an initial parameter setting step that defines the interval between unit cycles for performing one discharge, and measures the discharge amount from the discharge device,

- a correction amount calculating step for calculating a correction amount for the discharge amount and, when bumps are arranged unevenly, adjacent to a region having a higher bump integration degree than a coating region adjacent to a region having a lower bump integration degree

- a fee of coating method is provided.

- the coating pattern when the coating pattern is a coating pattern that does not require a change in direction of the nozzle, coating is performed without changing the relative movement speed of the nozzle and the workpiece. It is characterized by performing.

- the coating pattern when the coating pattern is a coating pattern including a coating region that requires a change in direction of a nozzle, the supply amount per unit area in the coating pattern is The liquid material is set so as to be more in the application area where the direction change of the nozzle is not required than in the application area where the direction change of the nozzle is required.

- a tenth invention includes a discharge device including a nozzle, a drive mechanism that relatively moves the discharge device and the workpiece, a detection device that detects the shape of the applied liquid material, and a control unit that controls these operations.

- the liquid material coating apparatus is characterized by causing a control unit to perform the coating method according to any one of the first to ninth inventions.

- the eleventh invention includes a discharge device including a nozzle, a drive mechanism that relatively moves the discharge device and the workpiece, a detection device that detects the shape of the applied liquid material, and a control unit that controls these operations.

- the program causes the control unit to perform the coating method according to any one of the first to ninth inventions.

- the present invention it is possible to eliminate the disturbance of the fillet shape due to the difference in the degree of penetration when the bumps are non-uniformly arranged and the speed difference accompanying the change of direction of the nozzle, and to keep the fillet shape constant. Further, since it is not necessary to change the relative movement speed of the nozzles except for the direction change, it is possible to reduce the load applied to the drive mechanism, thereby suppressing the occurrence of vibrations and improving the accuracy.

- (B) It is the top view which saw through one part for demonstrating the fillet shape after apply

- the discharge device used in the present embodiment is a jet type discharge device that receives a pulse signal, drives a valve body, and causes the valve body to collide with a valve seat to fly and discharge a liquid material from a nozzle.

- One discharge in this discharge apparatus is performed by receiving one pulse signal.

- coating is performed by transmitting the pulse signal at a preset frequency.

- a procedure for adjusting the coating amount per unit area (or unit length) in the application target region in the ejection device according to the present embodiment will be described (see FIG. 1).

- the present invention can be applied to any type of ejection device that performs flight ejection or droplet ejection, and is not limited to application to a jet type.

- the required amount may be obtained from a theoretical value from a design drawing or the like, or may be obtained by actually applying. Here, since the theoretical value is an ideal value to the last, it is preferable to obtain it by actually performing coating in order to ensure accuracy. Moreover, a required amount may be calculated

- the amount discharged in one discharge and the time required for one discharge are determined by the properties of the liquid material, the shape (diameter, length) of the nozzle, the amount of movement (stroke) of the valve body, etc. It is preferable to measure by actually discharging. In that case, the accuracy can be improved by performing discharge a plurality of times and obtaining the average value.

- the sides to be coated are set in consideration of the arrangement of bumps (connection portions) connecting the workpiece and the substrate, the status of other parts around the workpiece, and the like. For example, in a rectangular workpiece, setting is performed such that application is performed linearly along one side, or application is performed in an L shape along two adjacent sides. This is the coating pattern. When the application pattern is determined, the application length is obtained. From this coating length and the ejection time obtained in the above (1), the moving speed when uniform in all coating patterns is temporarily determined.

- a coating pattern is created in consideration of the coating amount and coating length determined by the workpiece shape.

- “application length” means the total length of relative movement between the nozzle and the workpiece.

- the application pattern is composed of one or more ejection pulses and zero or more pause pulses.

- a pulse signal composed of an ejection pulse and a pause pulse is transmitted at a predetermined frequency.

- the frequency and the number of shots / second are the same.

- the frequency is preferably several tens of hertz or more, and more preferably several hundreds of hertz.

- the frequency is determined from the total length of the coating pattern, the weight or volume of the liquid material 34 required for the desired coating pattern.

- Initial parameter setting (STEP 104) The following parameters are set as initial parameters.

- the predetermined frequency has an optimum frequency range, and if it is outside this range, problems such as not being ejected occur. Therefore, the range for normal ejection is determined in advance by experiments. Although it depends on the characteristics of the liquid material and the discharge amount, for example, it is used at about 100 to 200 hertz. By the way, the frequency range is determined based on the mechanical response performance and the characteristics of the liquid material.

- the discharge amount changes.

- the frequency is out of the optimum frequency range, a problem such as ejection does not occur, and the change characteristic of the discharge amount due to the change in frequency is not linear. Therefore, basically, it is preferable not to change the frequency once set within the same coating pattern.

- the discharge amount can be adjusted by changing the frequency within the range. Specifically, it is as follows. It is assumed that a pulse signal that is one unit cycle with an on-state time of 3 msec and an off-state time of 4 msec is optimal for achieving a desired discharge amount. The frequency of this cycle is about 142 hertz.

- the on-state time is fixed, and the off-state time is varied.

- the frequency is about 166 hertz, and if it is 2 msec, the frequency is 200 hertz, so the limit is up to 2 msec.

- the off-state time is 5 msec

- the frequency is 125 hertz, about 111 hertz at 6 msec, and 100 hertz at 7 msec, so the limit is up to 7 msec.

- the limit range of the off-state time is determined, an experiment is performed in advance for each of the plurality of on / off time settings, and the relationship with the discharge amount is obtained and stored in the control unit. Then, at the time of adjustment described later, a setting suitable for adjustment is selected from these.

- the on / off time is an integer, but it goes without saying that the on / off time can be a real number (decimal number) in order to obtain more detailed setting values.

- the value closest to the boundary of the frequency range described above may be changed to a range where troubles such as non-injection occur due to the influence of changes in the characteristics of the liquid material and ambient temperature. It is preferable to set the on / off time, that is, the frequency with a margin.

- the number of ejection pulses and the number of pause pulses constituting the coating pattern are set.

- the controller stores in advance a setting table that prescribes combinations of the number of ejection pulses and the number of pause pulses.

- Table 1 is an example of a setting table stored in the control unit.

- setting example A shows a setting example of the discharge amount when the total number of pulses is 100

- setting example B shows a setting example of the discharge amount when the total number of pulses is 111

- setting example C shows the total number of pulses.

- An example of setting the discharge amount when the number is 125 is shown.

- the number of ejection pulses corresponds to the ejection amount, and the ejection amount can be adjusted by increasing or decreasing the number of pause pulses in the total number of pulses.

- Setting example A prescribes a setting example for changing the discharge amount based on a combination in which no pause pulse is set for one ejection pulse (zero pause pulse) when the number of ejection pulses is 100.

- Setting example B is a setting example for changing the discharge amount based on the combination of setting one pause pulse (11 pause pulses) for nine discharge pulses when the number of discharge pulses is 100. Is stipulated.

- Setting example C is a setting example for changing the discharge amount based on a combination of setting one pause pulse (25 pause pulses) for four discharge pulses when the number of discharge pulses is 100. Is stipulated. When increasing the number of pause pulses, or when increasing or decreasing the number of pause pulses in the discharge amount correction described later, it is preferable to set the initial parameters so that the timing of the pause pulses is equally spaced. In the underfill process, when the number of pause pulses is increased to two or three times, the number of ejection pulses relative to the number of pause pulses is reduced rather than increasing the gap (non-coating region) by continuing the number of pause pulses. Therefore, it is preferable to reduce the gap (non-application region) from the viewpoint of preventing entrainment of bubbles.

- parameters are adjusted so that the line width is widened.

- the unit area at the corner portion is such that the widened portion has the same width as the straight portion.

- Adjust the parameters to reduce the amount of supply per unit That is, as an application pattern, an actual application in which the nozzle movement speed is reduced by creating an application pattern with a small supply amount per unit area at the corner as shown in FIG. A fillet having a line width equivalent to that of the straight portion as shown in b) is formed. Specific parameter types to be adjusted will be described later.

- the parameters are adjusted so that the fillet width is widened.

- the line width is narrow in a dense bump area (high integration density)

- this narrow area is equivalent to a sparse bump area (low integration density area).

- the parameters are adjusted so as to increase the supply amount per unit area in a portion where the bumps are dense so that the width becomes.

- the parameter may be adjusted to reduce the supply amount per unit area in a portion where the bumps are sparse.

- FIG. 12A is an application pattern in which the supply amount per unit area is large at a dense bump location and the supply amount per unit area is small at a location where bumps are sparse.

- a fillet having a certain width as shown in FIG. 12B is formed.

- the fillet height may be imaged and measured by an imaging device, and parameters relating to ejection may be adjusted based on the measurement result.

- the fillet height may be imaged and measured by an imaging device, and parameters relating to ejection may be adjusted based on the measurement result.

- the fillet width (coating line width) differs as shown in FIG. Arise. Therefore, per unit area in a dense bump area so that the fillet width (applied line width) in a dense bump area is the same as the fillet width (applied line width) in a sparse bump area.

- the parameter is adjusted in order to increase the supply amount or reduce the supply amount per unit area at a portion where the bumps are sparse. That is, by creating a coating pattern as shown in FIG. 13B, a fillet having a constant width as shown in FIG. 13C can be obtained. Specific parameter types to be adjusted will be described later.

- (Iii) Types of parameters relating to ejection The parameters relating to ejection that are changed when performing the adjustment described above are listed below.

- (Iii-1) Discharge frequency (unit cycle) In order to change the coating amount per unit area in the discharge that repeats the unit cycle at the predetermined frequency, the interval between the unit cycles is adjusted based on the values set in (4) and (i) above. Specifically, when the unit cycle interval is narrowed, the coating amount increases, and when the unit cycle interval is widened, the coating amount decreases.

- the relationship between the unit cycle interval and the discharge amount is obtained by experiments in advance and stored in the control unit or the like in the form of a setting table or calculation formula.

- the ejection pulse signal which is a signal for performing ejection and the signal which does not perform ejection, as set in the above (4) (ii).

- the table that defines the number of times to send the pause pulse signal as the total number of pulses, the number of ejection pulse signals necessary to achieve the coating amount of the total number of pulses, and the rest as the pause pulse signal The coating amount is changed by changing the number of ejection pulse signals and pause pulse signals.

- the application amount decreases, and when the pause pulse signal is decreased, the application amount increases.

- the relationship between the number of ejection pulses and the number of pause pulses and the ejection amount is obtained by experiments in advance and stored in the control unit or the like in the form of a setting table or a calculation formula. Note that, by changing the number of pulses, the application amount can be changed without changing the application length.

- the application amount per unit area can also be changed by adjusting the discharge amount change factor of the discharge device. For example, it is performed by adjusting a discharge amount changing factor of the following discharge device. 1) “Pressure” applied to the storage container, 2) “Stroke”, which is the travel distance in one operation of the valve body, 3) “Temperature” of the heater that warms the vicinity of the nozzle, 4) “Nozzle diameter” of the nozzle that discharges liquid material

- the magnitude of each of the factors corresponds to the magnitude of the discharge amount of the liquid material.

- the optimum parameter (iii-1) to (iii-3) is selected based on the result of measuring the line width and fillet width after coating on a bare substrate or workpiece. To do. Further, the adjustment may be performed by combining a plurality of parameters among (iii-1) to (iii-3). For example, based on the adjustment of the parameter (iii-2) above, the parameter (iii-1) or (iii-3) is supplementarily used when the limit of the adjustment range is reached or when fine adjustment is performed. A method of performing adjustment can be taken.

- the coating amount per unit area in the coating target region can be changed, so that the fillet shape is not disturbed by the influence of the bump arrangement or the speed change due to the direction change, and the fillet The shape can be kept constant. Further, since the moving speed is not changed except for the direction change, the load applied to the drive mechanism can be reduced, thereby suppressing the occurrence of vibration, improving the accuracy, and extending the life.

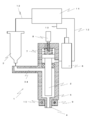

- the discharge device 1 includes a piston 2 that is a valve body inscribed in a vertically movable manner, a storage container 3 that is pressurized by a compressed gas that is regulated through a control unit 11, A nozzle 4 communicating with the container 3 is provided. Moreover, the switching valve 6 which supplies / exhaustes the working gas for moving the piston 2 upward through the control part 11, and the spring 7 which moves the piston 2 below are provided. A stroke adjusting member 8 for adjusting the moving amount of the piston 2 is provided on the upper portion of the spring 7. Further, a heater 9 for warming the nozzle 4 and the liquid material 34 in the nozzle 4 is provided in the vicinity of the nozzle 4.

- a temperature sensor 10 is provided on the opposite side of the heater 9 and is used when control is performed to keep the nozzle 4 and the liquid material 34 in the nozzle 4 at a predetermined temperature.

- the liquid material 34 filled in the storage container 3 is ejected from the nozzle 4 in the form of droplets by operating the switching valve 6 according to the pulse signal transmitted from the control unit 11 and moving the piston 2 up and down.

- the liquid material 34 discharged from the nozzle 4 is applied in a dotted manner to the substrate 29, the weighing instrument 22, and the like positioned under the nozzle 4.

- the discharge device 1 reciprocates the piston 2 once in response to a single pulse signal, and discharges a drop of the liquid material 34 from the nozzle 4. That is, one unit cycle corresponds to one shot.

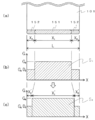

- the pulse signal is given as shown in FIG. 3, for example.

- the pulse signal is turned on (left side of reference numeral 14)

- gas is supplied by the operation of the switching valve 6, the piston 2 is raised, and the nozzle inlet 5 is opened.

- the pulse signal is turned off (right side of reference numeral 14)

- the gas is exhausted by the operation of the switching valve 6, the piston 2 is lowered by the repulsive force of the spring 7, and the nozzle inlet 5 is closed.

- the rising of the piston 2 (opening of the nozzle inlet 5) and the lowering of the piston 2 (closing of the nozzle inlet 5) are set as one unit cycle, and one drop of the liquid material 34 is discharged by the operation of one unit cycle.

- the pulse signal is OFF (reference numeral 15)

- the piston 2 is not operated and the nozzle inlet 5 is closed by one unit cycle.

- the on-state time (rise time) and off-state time (fall time) in one unit cycle may be adjusted, or the movement amount of the piston 2 may be adjusted using the stroke adjusting member 8. Also good.

- control unit 11 When performing application along the side of the workpiece 30, the control unit 11 transmits a pulse signal at a preset frequency to the ejection device 1 while moving the nozzle 4 simultaneously with the start of application, and continuously liquid material. 34 is discharged.

- the liquid material 34 discharged along the side of the work 30 is filled in the gap between the work 30 and the substrate 29 by capillary action.

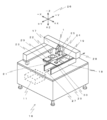

- the coating apparatus 16 of the present embodiment includes a discharge device 1, an XYZ drive mechanism 17, a transport mechanism 18, a coating stage 19, an adjustment substrate 20, and an adjustment stage on which the adjustment substrate 20 is placed. 21, a weighing instrument 22, a detection device (touch sensor 23, laser displacement meter 24 and camera 25), and control unit 11.

- the discharge device 1 is the jet-type discharge device described above, and receives the pulse signal from the control unit 11 and discharges the liquid material 34.

- the XYZ drive mechanism 17 is provided with a discharge device 1 and a laser displacement meter 24 and a camera 25 which are a part of a detection device described later.

- the discharge device 1, the laser displacement meter 24 and the camera 25 are moved in the XYZ directions indicated by reference numeral 26. Can be moved. That is, based on the application pattern set in the control unit 11, the ejection device 1 is moved above the substrate 29, the weighing device 22, or a touch sensor 23 that is a part of a detection device described later that is fixed at another position.

- the discharge device 1, the laser displacement meter 24, and the camera 25 can be moved to an adjustment stage 21 on which an adjustment substrate 20 (described later) is placed.

- the transport mechanism 18 carries the substrate 29 on which the work 30 before the coating operation is placed from the direction indicated by reference numeral 27 outside the device, and transports the substrate 29 close to the discharge device 1 that performs the coating operation. And the board

- work is carried out in the direction shown with the code

- the coating stage 19 is installed between the conveyance mechanisms 18 in the substantially center of the conveyance mechanism 18. When performing the coating operation, it raises and fixes the substrate 29. When transporting the substrate 29, it is lowered so as not to hinder the transport.

- the adjustment stage 21 is installed in the vicinity of the transport mechanism 18.

- a substrate (generally referred to as an adjustment substrate 20) on which an elementary substrate or a dummy workpiece is mounted is placed on the substrate, and coating is performed in accordance with the adjustment operation of the supply amount of the liquid material.

- the weighing device 22 is for measuring the weight of the liquid material 34 discharged from the discharge device 1, and is installed in the vicinity of the transport mechanism 18.

- the measurement result obtained by the weighing instrument 22 is transmitted to the control unit 11.

- the detection device includes a touch sensor 23 that is a sensor that detects the height position of the nozzle 4, a laser displacement meter 24 that is a sensor that detects the height position of the substrate 29, and a camera 25 that detects the position of the workpiece 30.

- the laser displacement meter 24 and the camera 25 are installed in the XYZ drive mechanism 17 together with the discharge device 1 and are movable in the XYZ directions.

- the touch sensor 23 is fixed to the adjustment stage 21.

- the control unit 11 includes an overall control unit that controls the operation of the entire device 16 and a discharge control unit that controls the operation of the discharge device 1.

- the number of ejection pulses and the number of pause pulses are set as initial parameters (see Table 1 above).

- the displacement of the application position is calibrated (STEP 502).

- linear coating is performed on a bare substrate, and then the camera is moved by a preset nozzle-camera distance to image the applied liquid material.

- it is measured by measuring how much the imaged liquid material is deviated from the center of the camera and adjusting the deviation.

- settings relating to image recognition of the application work are performed (STEP 503). This is a reference when performing alignment (alignment with respect to distortion or bending of a workpiece or a substrate).

- a series of operations for adjusting the supply amount from the discharge device described in the above embodiment is performed (STEP 504). That is, as described in the embodiment for carrying out the invention, the supply amount of the liquid material is adjusted by using parameters relating to ejection alone or in combination.

- the location and number of inspections such as the presence / absence and width of the fillet are set (STEP 505).

- values that are criteria for pass / fail judgment such as target values and allowable values are also set.

- a reference value is set when the coating amount is corrected during the subsequent coating operation (STEP 506).

- the weight when discharging for a predetermined time or the number of shots to the weighing device provided in the coating apparatus is measured and stored in the control unit.

- application is performed on the mounting substrate to be actually applied, and final confirmation is performed (STEP 507). If there is no defect after the final confirmation, the present coating operation is started (STEP 508).

- the substrate is first carried in, transported to the vicinity of the discharge device, and then fixed to the coating stage (STEP 509). Then, image recognition by a camera is performed on the substrate on the application stage, and alignment is performed to perform alignment. After the alignment is completed, application is performed (STEP 510).

- the substrate that has been coated is carried out of the coating apparatus (STEP 511). It is determined whether or not the number of applied substrates has reached a preset correction cycle (for example, the number of workpieces or the number of substrates) at the time when the coated substrate is unloaded (STEP 512). If the correction period has been reached, the process proceeds to the correction process described below. If not, the process proceeds to STEP 515.

- a preset correction cycle for example, the number of workpieces or the number of substrates

- the correction process includes positional deviation correction (STEP 513) and application amount correction (STEP 514).

- positional deviation correction the same operation as in STEP 502 is performed to adjust the amount of deviation.

- application amount correction first, discharge is performed for a predetermined time or the number of shots to the weighing device, and the weight is measured. Then, the measured weight is compared with the reference weight measured in STEP 506, and if the allowable value is exceeded, the discharge device and the coating device are adjusted to correct the reference weight.

- a correction method for example, there are the following two methods.

- (A) Correction method in point-like application The number of times of transmitting the ejection pulse signal and the pause pulse signal is defined as the total number of pulses, and the number of ejection pulse signals necessary to achieve the coating amount is defined out of the total number of pulses. Then, the rest is defined as a pause pulse signal, and the supply amount of the liquid material is corrected by adjusting the number of ejection pulse signals and the number of pause pulse signals based on the correction amount calculated in the correction cycle.

- a setting table that prescribes a setting that takes into account the increase or decrease of the discharge amount is stored in the control unit in advance, and correction is performed by selecting a combination of the number of discharge pulses and pause pulses from the setting table. It is preferred to do so.

- (B) Correction method in linear coating A coating pattern comprising a plurality of continuous coating regions is created, and a discharge cycle (unit cycle) in which the number of discharge pulses and the number of pause pulses are combined in each coating region at a predetermined ratio. And a number of discharge pulses and pause pulses included in the application pattern are adjusted based on the correction amount calculated in the correction cycle, and / or at least one application region and the application region are continuous.

- the supply amount of the liquid material is corrected by adjusting the length of the other one or two application regions without changing the discharge amount per unit time in each application region. It is preferable to correct the ejection amount without changing the frequency at which the ejection pulse and the pause pulse are transmitted.

- FIG. 14 is a diagram showing an example of an application pattern by dot application.

- the application region 141 corresponds to the ejection pulse.

- the ejection amount in the application region 141 is controlled by setting an ejection pulse, whereby the length of the application region 141 is expanded and contracted.

- region 142 expands and contracts by setting a pause pulse.

- a method for calculating the correction amount the weight when discharging for a certain period of time is measured, the method for calculating the correction amount based on the difference from the appropriate weight, and the discharge time required to reach the appropriate weight are measured.

- any method may be adopted.

- FIG. 15 is a diagram showing an example of a coating pattern in which a coating region is divided into a plurality of portions in a linear coating and a coating amount is changed for each coating region.

- a first discharge cycle in which the discharge pulse and the pause pulse are combined at a first ratio

- a second discharge cycle in which the discharge pulse and the pause pulse are combined in a second ratio are created.

- One application region 151 that performs discharge corresponding to the discharge cycle of the first and the second application regions 152 and 152 that perform discharge corresponding to the second discharge cycle are connected to both ends thereof to form one application pattern. It is composed.

- the application regions 152 and 152 are associated with the second discharge cycle, but the present invention is not limited to this.

- One of the application regions 152 is associated with the second discharge cycle and the other is the third discharge cycle. It is possible to correspond to the discharge cycle.

- the number of application areas allocated to one discharge cycle can be set to an arbitrary number.

- a discharge pulse and a pause pulse are assigned to each application region. For example, in FIG. 15, if it is desired that the discharge amount in the first application region 151 is larger than that in the second application region 152, the first application region 151 has four discharge pulses from the setting example A in Table 1. A combination of one pause pulse (80% ejection) is selected and set in the second application region 152 by one pause pulse combination (75% ejection) for three ejection pulses. In the correction, the number of ejection pulses and pause pulses is adjusted in the same manner as described in (a) above. Adjustment of the length of each application area means adjusting the length of a plurality of application areas having different application amounts per unit length constituting the application pattern. In the case of FIG. 15, the application amount increases when the first application region 151 becomes longer, and the application amount decreases when the first application region 151 becomes shorter. At this time, it is preferable to adjust the length of each application region without changing the overall length of the application pattern.

- the area of the convex portion S1 surrounded by the diagonal lines corresponds to the coating amount before correction.

- the area of the convex portion S0 surrounded by the oblique lines in the graph shown in FIG. 15C corresponds to the corrected application amount.

- the application amount can be increased by increasing the length of X1 and shortening the length of X2. It should be noted that even when a digital correction by adjusting the number of pulses causes a shift in the correction amount, it is possible to avoid a shift in the correction amount by adjusting the length of the analog application region.

- the present invention can be applied to a type in which the discharged liquid material is separated from the nozzle before contacting the application target.

- a jet type that causes the valve body to collide with the valve seat, and ejects the liquid material from the nozzle tip.

- a plunger jet type that moves the plunger type plunger, then stops suddenly, and also ejects and ejects from the nozzle tip.

- An ink jet type or an on-demand type is available.

- the present invention can be used in an underfill process of semiconductor packaging.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Coating Apparatus (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

- Spray Control Apparatus (AREA)

Abstract

Description

なお、本明細書で「吐出量」とは一の吐出でノズルから排出される液体材料の量を意味し、「塗布量」とは複数の吐出が行われる一定の範囲(例えば塗布パターンや塗布領域)で必要とされる液体材料の量を意味する。

フリップチップパッケージでは、半導体チップ30と基板29との熱膨張係数の差により発生する応力が、接続部33に集中して接続部33が破壊することを防ぐために、半導体チップ30と基板29との隙間に樹脂34を充填して接続部33を補強する。この工程をアンダーフィルと呼ぶ(図6参照)。

すなわち、特許文献1には、半導体チップと実装基板との間に樹脂を充填してなる構造の半導体パッケージを製造する製造方法において、樹脂を供給するためのノズルの速度を調整することにより、半導体チップの一辺より供給される樹脂が、半導体チップの端部よりも半導体チップの中央部の方が多くなるようにした半導体パッケージの製造方法が開示される。

しかし、塗布描画中にノズルの移動速度を変更することは、駆動手段への負荷が大きく、ノズル移動速度の速度差が大きいほど過大な負荷がかかり、駆動手段の寿命を短くするという問題がある。また、ノズルの移動速度により供給量を調整するため、制御が複雑になるという問題もある。さらに、塗布描画中のノズル移動速度の変更は、装置に不要な振動を生じる原因ともなり、塗布精度の悪化を招くという問題もある。

そこで本発明は、バンプが非均等に配置されている場合の浸透度の違いやノズルの方向転換に伴う速度差によるフィレット形状の乱れを無くし、フィレット形状を一定に保つことができる塗布方法、装置およびプログラムを提供することを目的とする。

実際には、図10のように、上記バンプ配置と角部での減速とが相俟って、より乱れの多いフィレット形状となる。

このように、発明者は、半導体チップ30に形成されるバンプ31の配置と、前記半導体チップ30にアンダーフィルして形成されるフィレット形状とに関係があるとの推論のもと、塗布対象領域において単位面積当たりの塗布量を変化させることにより解決できるとの仮説を立て、これを検証した。

また、方向転換などに伴う速度変更の影響を受けずにフィレット形状を均一に形成するためには、塗布対象領域においてその単位面積当たりに必要となる量を供給することが重要であることを見いだした。

また、吐出装置側で塗布対象領域における単位面積当たりの塗布量を変化させるための手段として、吐出装置に飛翔吐出ないし液滴状吐出させるタイプの吐出装置が有効であるとの認識のもと、鋭意工夫して本発明をなした。

第2の発明は、第1の発明において、バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の供給量を増やすことを特徴とする。

第3の発明は、第1または2の発明において、バンプの集積度が高い領域と隣接する塗布領域と比べバンプの集積度が低い領域と隣接する塗布領域の供給量を減らすことを特徴とする。

第9の発明は、第1ないし7のいずれかの発明において、前記塗布パターンが、ノズルの方向転換を要する塗布領域を含む塗布パターンである場合において、前記塗布パターンにおける単位面積当たりの供給量を、ノズルの方向転換を要する塗布領域と比べノズルの方向転換を要しない塗布領域における液体材料の方が多くなるように設定することを特徴とする。

第10の発明は、ノズルを備える吐出装置と、吐出装置とワークとを相対移動させる駆動機構と、塗布した液体材料の形状を検出する検出装置と、これらの動作を制御する制御部とを備える塗布装置において、制御部に第1ないし9のいずれかの発明に記載の塗布方法を実施させることを特徴とする液体材料塗布装置である。

第11の発明は、ノズルを備える吐出装置と、吐出装置とワークとを相対移動させる駆動機構と、塗布した液体材料の形状を検出する検出装置と、これらの動作を制御する制御部とを備える塗布装置において、制御部に第1ないし9のいずれかの発明に記載の塗布方法を実施させるプログラムである。

また、方向転換以外ではノズルの相対移動速度の変更を要しないので、駆動機構にかかる負荷を軽減することができ、それにより振動の発生を抑制し、精度を向上することができる。

本実施の形態で用いる吐出装置は、パルス信号を受けて弁体を駆動し、弁座に弁体を衝突させることによりノズルから液体材料を飛翔吐出するジェット式吐出装置である。この吐出装置における一の吐出は、一のパルス信号を受けることにより行う。そして、本実施の形態では、このパルス信号を予め設定した周波数で発信することにより塗布を行うものである。

本実施の形態に係る吐出装置において、塗布対象領域における単位面積(或いは単位長さ)当たりの塗布量を調整する手順について説明する(図1参照)。なお、本発明は、飛翔吐出ないし液滴状吐出させるタイプの吐出装置であれば適用することができ、ジェット式への適用に限定されない。

まず、基板とワークとの間隙を充填し、フィレットを形成するために必要な液体材料の量を求める。必要量は、設計図面などから理論値を求めてもよいし、実際に塗布を行って求めてもよい。ここで、理論値はあくまで理想的な値であるので、正確を期すためには実際に塗布を行って求めることが好ましい。また、必要量は、体積として求めてもよいし、質量として求めてもよい。その際、用いる液体材料の密度の値が必要である。

そして、一回の吐出で吐出する量と一回の吐出に要する時間から、必要量を吐出するのに要する時間を求める。ここで、一回の吐出で吐出する量および一回の吐出に要する時間は、液体材料の性質、ノズルの形状(径、長さ)、弁体の移動量(ストローク)等により決まるものであり、実際に吐出を行って、測定しておくことが好ましい。その際、複数回吐出を行って平均値を求めることで、精度の向上を図ることができる。

ワークと基板とを接続するバンプ(接続部)の配置、ワーク周辺の他の部品の状況などを考慮して、塗布を行う辺を設定する。例えば、矩形状のワークにおいて、一辺に沿って直線状に塗布を行う、或いは隣り合う二辺に沿ってL字状に塗布を行う、といったことを設定する。これが塗布パターンとなる。

そして、塗布パターンが定まると、塗布長さが求まる。この塗布長さと、上記(1)で求めた吐出時間とから、塗布パターン全てで一様であるとした場合の移動速度を仮に求める。

ワーク形状により決まる塗布量や塗布長さなどを考慮して塗布パターンを作成する。ここで、「塗布長さ」とはノズルとワークとの相対移動量の総長を意味する。

塗布パターンは、一回以上の吐出パルスと、0回以上の休止パルスとから構成される。吐出パルスおよび休止パルスからなるパルス信号は、所定の周波数で発信される。周波数とショット数/秒は原則一致する。周波数は数十ヘルツ以上とするのが好ましく、より好ましくは、数百ヘルツとする。

なお、周波数は、塗布パターンの全長や所望とする塗布パターンに必要となる液体材料34の重量ないしは体積などから決定する。

初期パラメータとして、以下に挙げるパラメータを設定する。

(i)吐出周波数(単位サイクル)

本実施の形態で用いている吐出装置はジェット式であるので、弁体の一の動作で一の吐出をする。これを一単位サイクルとする。そして、本実施の形態では、この単位サイクルを所定の周波数で繰り返すことにより塗布を行っている。

上記所定の周波数には、最適な周波数範囲があり、この範囲をはずれると噴射しないなどの不具合が発生することとなるので、正常に噴射する範囲を予め実験により定める。液体材料の特性や吐出量により異なるが、例えば、約100~200ヘルツで用いる。

ところで、上記周波数範囲は、機械的な応答性能と液体材料の特性とに基づいて決まる。上述したように、周波数が変わると吐出量が変わるが、最適な周波数範囲をはずれると噴射しないなどの不具合が発生することとなり、しかも周波数の変更による吐出量の変化特性は線形ではない。したがって、基本的には、同一塗布パターン内では一度設定した周波数は変えない方が好ましい。しかし、上述のように、周波数にはある程度の範囲があるので、その範囲内であれば周波数を変更して吐出量を調整することが可能である。

具体的には、次のようになる。仮に、オン状態の時間が3msec、オフ状態の時間が4msecで一単位サイクルとなるパルス信号が所望吐出量を達成するために最適であるとする。このサイクルの周波数は約142ヘルツである。このサイクルをもとに、上述と同じ周波数の範囲(約100~200ヘルツ)で周波数を異ならせることを考える。ここでは、周波数を異ならせるため、オン状態の時間を固定とし、オフ状態の時間を異ならせることとする。まず、オフ状態の時間を小さくする方を順に考えると、オフ状態の時間が3msecとすると周波数は約166ヘルツとなり、2msecとすると200ヘルツとなるので、2msecまでが限界である。逆にオフ状態の時間を大きくする方を順に考えると、オフ状態の時間が5msecで周波数は125ヘルツ、6msecで約111ヘルツ、7msecで100ヘルツとなるので、7msecまでが限界である。限界となるオフ状態の時間の範囲が決まったら、これら複数のオン/オフ時間設定それぞれについて予め実験を行い、吐出量との関係を求めて制御部に記憶する。そして、後述する調整時において、この中から調整に適した設定を選択するようにする。

なお、上記の例では、オン/オフの時間を整数としたが、より細かく多くの設定値を得るため、オン/オフ時間を実数(小数)とすることができるのはいうまでもない。

また、上述した周波数範囲の境界直近の値では、液体材料の特性や周囲温度の変化の影響などにより、噴射しないなどの不具合が発生する範囲へと変わってしまう可能性があるので、直近の値を避け、余裕を持たせてオン/オフ時間の設定、すなわち周波数の設定を行うことが好ましい。

塗布パターンを構成する、吐出パルスの数および休止パルスの数を設定する。制御部には予め吐出パルスの数と休止パルスの数の組み合わせを規定した設定表が記憶されている。

表1は、制御部に記憶された設定表の一例である。表1中、設定例Aは総パルス数が100の場合における吐出量の設定例を示し、設定例Bは総パルス数が111の場合における吐出量の設定例を示し、設定例Cは総パルス数が125の場合における吐出量の設定例を示している。設定例A、B、Cでは、吐出パルス数が吐出量に相当しており、総パルス数中の休止パルスの数を増減することで吐出量の調整が可能となる。

設定例Aは、吐出パルス数が100となる場合において、一回の吐出パルスに対し休止パルスを設定しない(0回の休止パルス)組み合わせを基準に吐出量を変化させるための設定例を規定している。

設定例Bは、吐出パルス数が100となる場合において、九回の吐出パルスに対し一回の休止パルス(11回の休止パルス)を設定する組み合わせを基準に吐出量を変化させるための設定例を規定している。

設定例Cは、吐出パルス数が100となる場合において、四回の吐出パルスに対し一回の休止パルス(25回の休止パルス)を設定する組み合わせを基準に吐出量を変化させるための設定例を規定している。

休止パルス数を増加させる際、或いは、後述の吐出量の補正において休止パルス数を増減させる場合、休止パルスのタイミングが等間隔となるように初期パラメータを設定することが好ましい。

なお、アンダーフィル工程においては、休止パルス数を二回、三回と増加させるときには、休止パルス数を連続させて隙間(非塗布領域)を大きくするよりも、休止パルス数に対する吐出パルス数を減らして隙間(非塗布領域)を小さくする方が、気泡の巻き込みを防止する観点からは好ましい。

塗布パターン内にL字やU字などの角部がある場合、駆動機構の負荷を軽くするため、当該角部でのノズルの移動速度を変更する。これは、角部でのノズルの移動速度が駆動機構の機械的な剛性により制限されるためであり、通常は、角部ではノズルの速度を遅くする必要がある。一方で、角部以外の部分では上記(2)で設定した速度を変更しない。ただし、角部とそれ以外の部分とで速度差が大きい場合には、一度に変更するのではなく、数回に分けて段階的に変更するとよい。

塗布パターンや塗布速度に応じた吐出に関するパラメータの調整を行う。以下の二段階に分けて行う。

(i)速度変更箇所に対する調整(STEP106)

ノズルの移動速度の変更を行うと、その部分での単位面積当たりの供給量が変化する。そこで、ワークやその他の部品が載っていない素の基板に対して上記(2)で設定したパターンで塗布を行い、塗布した線の幅を測定する。測定した線幅の値が許容範囲を越える箇所或いは区間が存在するとき、その箇所或いは区間における吐出に関するパラメータの調整を行う。言い換えると、線幅が広いときは、線幅が狭くなるようパラメータの調整を行う。一方、線幅が狭いときは、線幅が広くなるようパラメータの調整を行う。

例えば、図9のように角部で減速をするために角部の線幅が広くなっている場合、この広くなっている部分が直線部と同等の幅となるよう、角部での単位面積当たりの供給量を減らすべくパラメータの調整を行う。すなわち、塗布パターンとしては図11(a)に示すような角部での単位面積当たりの供給量が少ない塗布パターンを作成することにより、ノズル移動速度の減速が生じる実際の塗布においては図11(b)に示すような直線部と同等な線幅のフィレットが形成される。

調整する具体的なパラメータの種類については後述する。

実際の塗布対象物に塗布を行う場合、ワークと基板との間隙に存在するバンプの配置により塗布パターン内での液体材料の浸透具合が異なる。そのため、単位面積当たりの必要塗布量が変化する。そこで、ワークが実装されている基板に対して上記(2)で設定したパターンで塗布を行い、塗布したフィレットの幅を撮像装置で撮像して測定する。測定したフィレット幅の値が許容範囲を越える箇所或いは区間が存在するとき、その箇所或いは区間における吐出に関するパラメータの調整を行う。言い換えると、フィレット幅が広いときは、フィレット幅が狭くなるようパラメータの調整を行う。一方、フィレット幅が狭いときは、フィレット幅が広くなるようパラメータの調整を行う。

例えば、図8のようにバンプが密な箇所(集積度の高い箇所)で線幅が狭くなっている場合、この狭くなってい部分が、バンプが疎な箇所(集積度の低い箇所)と同等の幅となるよう、バンプが密な箇所での単位面積当たりの供給量を増やすべくパラメータの調整を行う。ここではこれに換えて、バンプが疎な箇所での単位面積当たりの供給量を減らすべくパラメータの調整を行ってもよい。パラメータの調整の結果、塗布パターンとしては図12(a)に示すようなバンプが密な箇所で単位面積当たりの供給量が多く、バンプが疎な箇所で単位面積当たりの供給量が少ない塗布パターンとなり、浸透速度の違いが生じる実際の塗布においては図12(b)に示すような一定の幅のフィレットが形成される。なお、撮像装置によりフィレット高さを撮像して測定し、当該測定結果に基づき吐出に関するパラメータの調整を行うようにしてもよい。

また、図8や図12のように半導体チップの縁に近い部分でバンプの配置密度に差がある場合だけでなく、半導体チップの奥(中心側)でバンプの配置密度に差がある場合も同様に考えることができる。例えば、図13のようなバンプ配置においてノズル速度および単位面積当たりの供給量を一定とした塗布を行うと、図13(a)のようにフィレット幅(塗布線幅)が異なってしまうという問題が生じる。そこで、バンプが密な箇所でのフィレット幅(塗布線幅)が、バンプが疎な箇所でのフィレット幅(塗布線幅)と同等の幅となるよう、バンプが密な箇所での単位面積当たりの供給量を増やす、或いは、バンプが疎な箇所での単位面積当たりの供給量を減らすべくパラメータの調整を行う。すなわち、図13(b)のような塗布パターンを作成することにより、図13(c)のような一定幅のフィレットとすることができる。

調整する具体的なパラメータの種類については後述する。

上述した調整を行う際に変更する吐出に関するパラメータを以下に挙げる。

(iii-1)吐出周波数(単位サイクル)

上記所定の周波数での単位サイクルを繰り返す吐出において、単位面積当たりの塗布量を変更するには、上記(4)(i)で設定した値に基づき、単位サイクル同士の間隔を調整する。具体的には、単位サイクル間隔を狭くすると塗布量が多くなり、単位サイクル間隔を広くすると塗布量が少なくなる。調整量を設定する目安として、予めの実験などにより、単位サイクル間隔と吐出量との関係を求めておき、設定表や計算式の形で制御部などに記憶しておく。

上記パルス信号発信による吐出において、単位面積当たりの塗布量を変更するには、上記(4)(ii)で設定したような、吐出を行う信号である吐出パルス信号および吐出を行わない信号である休止パルス信号を送信する回数を総パルス数として規定し、総パルス数のうち塗布量を達成するために必要な吐出パルス信号の数を規定し、残りを休止パルス信号として規定した表に基づき、吐出パルス信号と休止パルス信号との数を変えることにより塗布量を変更する。具体的には、総パルス数の中の休止パルス信号を増やすと塗布量が少なくなり、休止パルス信号を減らすと塗布量は多くなる。調整量を設定する目安として、予めの実験などにより、吐出パルス数および休止パルス数と吐出量との関係を求めておき、設定表や計算式の形で制御部などに記憶しておく。

なお、パルス数を変更することにより、塗布長さを変更しないでも塗布量を変更することが可能となる。

吐出装置の吐出量変更因子を調整することによっても、単位面積当たりの塗布量を変更することができる。例えば、下記の吐出装置の吐出量変更因子を調整することにより行う。

1)貯留容器へ印加する“圧力”、

2)弁体の一動作における移動距離である“ストローク”、

3)ノズル近傍を暖めているヒーターの“温度”、

4)液体材料を吐出するノズルの“ノズル径”

ここで、上記各因子の大小は、液体材料の吐出量の大小に対応する。

また、上記(iii-1)ないし(iii-3)のうち複数のパラメータを組み合わせて調整を行ってもよい。例えば、上記(iii-2)のパラメータの調整を基本とし、調整幅の限界に達したときや微調整を行うときなどに補助的に上記(iii-1)または(iii-3)のパラメータの調整を行うといった方法をとることができる。

また、方向転換以外では移動速度の変更を要しないので、駆動機構にかかる負荷を軽減することができ、それにより振動の発生を抑制し、精度を向上し、寿命を延ばすことができる。

吐出装置1は、図2に示すように、上下動自在に内接された弁体であるピストン2と、制御部11を通して調圧された圧縮気体により加圧されている貯留容器3と、貯留容器3と連通するノズル4とを備えている。また、ピストン2を上方へ移動させるための作動気体を制御部11を通じて給排気する切換弁6と、ピストン2を下方へ移動させるスプリング7を備える。そして、スプリング7の上部には、ピストン2の移動量を調整するためのストローク調整部材8を備える。さらに、ノズル4近傍にはノズル4とその内部にある液体材料34を暖めるためのヒータ9を備える。ヒータ9の反対側には温度センサ10を備え、ノズル4とその内部にある液体材料34を所定の温度に保つための制御を行う際に用いられる。

貯留容器3に充填された液体材料34は、制御部11から発信されるパルス信号に応じて切換弁6を作動させ、ピストン2を上下させることにより、ノズル4から液滴状に吐出される。ノズル4から吐出された液体材料34は、ノズル4の下に位置決めされた基板29や秤量器22などへ点状に塗布される。

パルス信号は、例えば図3に示すように与えられる。パルス信号がオンとなったとき(符号14左側)、切換弁6の作動により気体を給気し、ピストン2を上昇させてノズル入口5を開放する。続いてパルス信号がオフとなったとき(符号14右側)、切換弁6の作動により気体を排気し、ピストン2をスプリング7の反発力により下降させてノズル入口5を閉鎖する。そして、ピストン2の上昇(ノズル入口5の開放)とピストン2の下降(ノズル入口5の閉鎖)を一単位サイクルとし、一単位サイクルの動作で一滴の液体材料34を吐出する。他方、パルス信号がオフ状態のとき(符号15)には、ピストン2を作動させず、ノズル入口5が一単位サイクル閉鎖される。

なお、一単位サイクル内のオン状態の時間(上昇の時間)とオフ状態の時間(下降の時間)を調整してもよいし、ストローク調整部材8を用いてピストン2の移動量を調整してもよい。

本実施例の塗布装置16は、図4に示すように、吐出装置1と、XYZ駆動機構17と、搬送機構18と、塗布ステージ19と、調整用基板20およびこれを載置する調整用ステージ21と、秤量器22と、検出装置(タッチセンサ23、レーザー変位計24およびカメラ25)と、制御部11と、を備える。

吐出装置1は、上述したジェット式吐出装置であり、制御部11からのパルス信号を受け、液体材料34を吐出する。

XYZ駆動機構17には、吐出装置1と後述する検出装置の一部であるレーザー変位計24およびカメラ25が設置され、吐出装置1並びにレーザー変位計24およびカメラ25を符号26で示すXYZ方向へ移動させることができる。すなわち、制御部11に設定した塗布パターンに基づき、基板29の上方で吐出装置1を移動させたり、秤量器22や別位置に固定されている後述する検出装置の一部であるタッチセンサ23といった機器や、後述する調整用基板20を載置した調整ステージ21まで吐出装置1並びにレーザー変位計24およびカメラ25を移動させることができる。

塗布ステージ19は、搬送機構18ほぼ中央の搬送機構18の間に設置される。塗布作業を行う際は、上昇して基板29を固定する役割を果たす。基板29搬送時は、下降して搬送の妨げにならないようにする。

調整用ステージ21は、搬送機構18近傍に設置される。素の基板やダミーのワークを実装した基板(総称して調整用基板20と呼ぶ)をその上に載置して、液体材料の供給量の調整作業に伴う塗布を行うためのものである。

検出装置は、ノズル4の高さ位置を検出するセンサであるタッチセンサ23、基板29の高さ位置を検出するセンサであるレーザー変位計24、ワーク30の位置を検出するカメラ25とを備える。レーザー変位計24およびカメラ25は、吐出装置1とともにXYZ駆動機構17に設置され、XYZ方向へ移動可能である。タッチセンサ23は、調整用ステージ21に固設される。

制御部11は、装置16全体の動作を制御する全体制御部と、吐出装置1の動作を制御する吐出制御部とからなる。

上述の塗布装置を用いた一連の塗布作業の流れについて次に説明する。図5にそのフローチャートを示す。なお、塗布パターンの作成については後述する(後述の図14および15参照)。

塗布作業の開始に際しては、まず、一の吐出当たりの目標吐出量に応じて吐出装置に関する因子(すなわち、ノズル径、ストローク量、印加圧力等)の設定を行う(STEP501)。この作業は、一の吐出当たりの吐出量や塗布した結果の液体材料の径などを実際に吐出して測りながら行うとよい。また、このときに液体材料がノズル先端に過剰に付着していないか、塗布した結果が複数個に分かれて飛散していないかなども併せて確認するのが好ましい。また、初期パラメータとして、吐出パルスの数および休止パルスの数を設定する(上述の表1参照)。

続いて、塗布位置のずれを較正する(STEP502)。ここでは、まず、素の基板に線状に塗布を行った後、予め設定したノズル-カメラ間距離だけカメラを移動し、塗布した液体材料を撮像する。次に、撮像した液体材料がカメラの中心からどれだけずれているかを測定し、そのずれ分を調整することにより行う。

続いて、塗布対象ワークの画像認識に関する設定を行う(STEP503)。これは、アライメント(ワークや基板の歪みや曲がりに対する位置合わせ)を行う際の基準となる。

続いて、上述の実施の形態で説明した、吐出装置からの供給量を調整する一連の作業を行う(STEP504)。すなわち、発明を実施するための形態で説明したように、吐出に関するパラメータを単独で或いは組み合わせて液体材料の供給量を調整する。

続いて、後の塗布作業中に行う塗布量補正の際に基準となる値を設定する(STEP506)。ここでは、塗布装置に備えた秤量器へ所定の時間やショット数分の吐出を行ったときの重量を計測し、制御部に記憶する。

そして、実際に塗布を行う実装基板に塗布を行い、最終確認をする(STEP507)。最終確認をして不良がなければ、本塗布作業を開始する(STEP508)。

塗布を終えた基板を搬出した時点で、塗布した数が予め設定した補正周期(例えば、ワークの数や基板の枚数)に達したかどうかを判断する(STEP512)。補正周期に達している場合には、次に説明する補正工程へ進み、達していない場合には、STEP515に進む。

吐出パルス信号および休止パルス信号を送信する回数を総パルス数として規定し、総パルス数のうち塗布量を達成するために必要な吐出パルス信号の数を規定して残りを休止パルス信号として規定し、補正周期で算出した補正量に基づき吐出パルス信号の数と休止パルス信号の数を調整することにより液体材料の供給量を補正する。ここで、吐出量の増加あるいは減少分が加味された設定を規定した設定表を予め制御部に記憶しておき、設定表より吐出パルスと休止パルスとの数の組合せを選択することで補正を行うのが好ましい。

(b)線状塗布における補正の方法

連続した複数の塗布領域からなる塗布パターンを作成し、各塗布領域に吐出パルスの数と休止パルスの数とを所定の比率で組み合わせた吐出サイクル(単位サイクルの集合)を複数割り当て、補正周期で算出した補正量に基づき、前記塗布パターンに含まれる吐出パルスと休止パルスの数を調整すること、および/または、少なくとも一の塗布領域と当該塗布領域と連続する他の一又は二の塗布領域の長さを各塗布領域における単位時間当たりの吐出量を変えることなく調整することにより液体材料の供給量を補正する。前記吐出パルスおよび前記休止パルスを発信する周波数を変えることなく吐出量の補正を行うことが好ましい。

以上が、準備段階から本塗布作業までの基本的な一連の流れである。なお、ここで示すのは一例であって当該手順に限定されるものではない。

本実施例の吐出装置は、点状塗布と線状塗布のいずれの態様の塗布パターンにも対応することが可能である。

図14は、点状塗布による塗布パターンの例を示す図面である。図14中、塗布領域141が吐出パルスに対応する。塗布領域141における吐出量は、吐出パルスを設定することにより制御され、これにより塗布領域141の長さが伸縮する。また、休止パルスを設定することにより、非塗布領域142が伸縮する。ここで、 補正量の算出手法としては、一定時間吐出した際の重量を測定し、適正重量との差に基づいて補正量を算出する手法と、適正重量となるまでに要する吐出時間を測定し、直前の吐出時間との差に基づいて補正量を算出する手法とがあるが、いずれの手法を採用してもよい。

補正に際し、吐出パルスと休止パルスの数を調整することについては、上記(a)で述べたのと同様である。

各塗布領域の長さの調整とは、塗布パターンを構成する単位長さ当たりの塗布量が異なる複数の塗布領域の長さを調整することである。図15の場合、第一の塗布領域151が長くなれば塗布量は増加し、短くなれば塗布量は減少する。この際、塗布パターンの全長を変更することなく各塗布領域の長さを調整することが好ましい。

なお、本発明を、半導体パッケージングのアンダーフィル工程に利用できることはいうまでもない。

2 ピストン

3 貯留容器

4 ノズル

5 ノズル入口

6 切換弁

7 スプリング

8 ストローク調整手段

9 ヒータ

10 温度センサ

11 制御部

12 気体配管

13 電気配線

14 吐出パルス

15 休止パルス

16 塗布装置

17 XYZ駆動機構

18 搬送機構

19 塗布ステージ

20 調整用基板

21 調整用ステージ

22 秤量器

23 タッチセンサ

24 レーザー変位計

25 カメラ

26 移動方向

27 搬入方向

28 搬出方向

29 基板

30 ワーク(半導体チップ)

31 突起状電極、バンプ

32 電極パッド

33 接続部

34 樹脂、液体材料

35 隅肉部分、フィレット

36 フィレット幅

37 フィレット高さ

38 バンプが密な箇所

39 バンプが疎な箇所

40 塗布方向

101 ワーク(半導体チップ)

141 塗布領域

142 非塗布領域

151 第一の塗布領域

152 第二の塗布領域

Claims (11)

- 所望の塗布パターンを作成し、ノズルとワークとを相対移動しながら液体材料をノズルから吐出し、基板とその上に3以上のバンプを介して載置されたワークとの間隙に毛細管現象を利用して液体材料を充填する液体材料の塗布方法であって、

バンプが非均等に配置されている場合に、前記塗布パターンにおける単位面積当たりの供給量を、バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の方が多くなるように設定することを特徴とする液体材料の塗布方法。 - バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の供給量を増やすことを特徴とする請求項1に記載の液体材料の塗布方法。

- バンプの集積度が高い領域と隣接する塗布領域と比べバンプの集積度が低い領域と隣接する塗布領域の供給量を減らすことを特徴とする請求項1または2に記載の液体材料の塗布方法。

- 所望の塗布パターンを作成し、ノズルとワークとを相対移動しながら液体材料をノズルから吐出し、基板とその上に3以上のバンプを介して載置されたワークとの間隙に毛細管現象を利用して液体材料を充填する液体材料の塗布方法であって、

吐出パルス信号および休止パルス信号を送信する回数を総パルス数として規定し、総パルス数のうち塗布量を達成するために必要な吐出パルス信号の数を規定し、残りを休止パルス信号として規定する初期パラメータ設定工程、

吐出装置からの吐出量を計測し、吐出量の補正量を算出する補正量算出工程、および、

補正量算出工程で算出した補正量に基づき吐出パルス信号の数と休止パルス信号の数を調整する吐出量補正工程、とを含み、

前記吐出量補正工程は、バンプが非均等に配置されている場合に、バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の単位面積あたりの吐出パルス信号の数が多くなるように調整することを特徴とする液体材料の塗布方法。 - ノズルとワークとを相対移動しながら液体材料をノズルから吐出し、基板とその上に3以上のバンプを介して載置されたワークとの間隙に毛細管現象を利用して液体材料を充填する液体材料の塗布方法であって、

連続した複数の塗布領域からなる塗布パターンを作成する工程と、

各塗布領域に、吐出パルス信号の数と休止パルス信号の数とを所定の比率で組み合わせた吐出サイクルを複数割り当てる吐出サイクル割当工程と、

吐出装置からの吐出量を計測し、吐出量の補正量を算出する補正量算出工程と、

バンプが非均等に配置されている場合に、バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の単位面積あたりの供給量が多くなるように、前記補正量算出工程で算出した補正量に基づき、前記塗布パターンに含まれる吐出パルス信号と休止パルス信号の数を調整する工程、および/または、少なくとも前記一の塗布領域と当該塗布領域と連続する他の一または二の塗布領域の長さを各塗布領域における単位時間当たりの吐出量を変えることなく調整する工程、からなる吐出量補正工程と、を含むことを特徴とする液体材料の塗布方法。 - 前記吐出パルス信号および前記休止パルス信号を発信する周波数を変えることなく吐出量の補正を行うことを特徴とする請求項4または5の液体材料の塗布方法。

- 所望の塗布パターンを作成し、ノズルとワークとを相対移動しながら液体材料をノズルから吐出し、基板とその上に3以上のバンプを介して載置されたワークとの間隙に毛細管現象を利用して液体材料を充填する液体材料の塗布方法であって、

一の吐出を行う単位サイクル同士の間隔を規定する初期パラメータ設定工程、

吐出装置からの吐出量を計測し、吐出量の補正量を算出する補正量算出工程と、

バンプが非均等に配置されている場合に、バンプの集積度が低い領域と隣接する塗布領域と比べバンプの集積度が高い領域と隣接する塗布領域の単位面積当たりの供給量が多くなるように、前記補正量算出工程で算出した補正量に基づき、前記塗布パターンに含まれる前記単位サイクル間隔を調整することを特徴とする液体材料の塗布方法。 - 前記塗布パターンが、ノズルの方向転換を要しない塗布パターンである場合において、ノズルとワークの相対移動の速度を変えることなく塗布を行うことを特徴とする請求項1ないし7のいずれかに記載の液体材料の塗布方法。

- 前記塗布パターンが、ノズルの方向転換を要する塗布領域を含む塗布パターンである場合において、前記塗布パターンにおける単位面積当たりの供給量を、ノズルの方向転換を要する塗布領域と比べノズルの方向転換を要しない塗布領域における液体材料の方が多くなるように設定することを特徴とする請求項1ないし7のいずれかに記載の液体材料の塗布方法。

- ノズルを備える吐出装置と、吐出装置とワークとを相対移動させる駆動機構と、塗布した液体材料の形状を検出する検出装置と、これらの動作を制御する制御部とを備える塗布装置において、

制御部に請求項1ないし9のいずれかに記載の塗布方法を実施させることを特徴とする液体材料塗布装置。 - ノズルを備える吐出装置と、吐出装置とワークとを相対移動させる駆動機構と、塗布した液体材料の形状を検出する検出装置と、これらの動作を制御する制御部とを備える塗布装置において、

制御部に請求項1ないし9のいずれかに記載の塗布方法を実施させるプログラム。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020127006243A KR101700255B1 (ko) | 2009-08-11 | 2010-08-06 | 액체 재료의 도포 방법, 도포 장치 및 프로그램을 기억한 기억 매체 |

| CN201080045483.7A CN102714165B (zh) | 2009-08-11 | 2010-08-06 | 液体材料的涂布方法以及涂布装置 |

| US13/389,895 US8703601B2 (en) | 2009-08-11 | 2010-08-06 | Method for applying liquid material, application device and program |

| EP10808171.2A EP2466630B1 (en) | 2009-08-11 | 2010-08-06 | Method for applying liquid material, application device and programme |

| HK12112373.8A HK1171573A1 (en) | 2009-08-11 | 2012-11-30 | Method for applying liquid material and application device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009186349A JP5783670B2 (ja) | 2009-08-11 | 2009-08-11 | 液体材料の塗布方法、塗布装置およびプログラム |

| JP2009-186349 | 2009-08-11 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2011018988A1 true WO2011018988A1 (ja) | 2011-02-17 |

Family

ID=43586165

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/063346 WO2011018988A1 (ja) | 2009-08-11 | 2010-08-06 | 液体材料の塗布方法、塗布装置およびプログラム |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US8703601B2 (ja) |

| EP (1) | EP2466630B1 (ja) |

| JP (1) | JP5783670B2 (ja) |

| KR (1) | KR101700255B1 (ja) |

| CN (1) | CN102714165B (ja) |

| HK (1) | HK1171573A1 (ja) |

| TW (1) | TWI497613B (ja) |

| WO (1) | WO2011018988A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018199130A (ja) * | 2018-06-04 | 2018-12-20 | 武蔵エンジニアリング株式会社 | 液体材料塗布装置および液体材料塗布方法 |

| TWI665021B (zh) * | 2017-05-25 | 2019-07-11 | 日商武藏工業股份有限公司 | Liquid material coating device and liquid material coating method |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5280702B2 (ja) * | 2008-02-18 | 2013-09-04 | 武蔵エンジニアリング株式会社 | 液体材料の塗布方法、その装置およびそのプログラム |

| JP5632838B2 (ja) * | 2009-06-15 | 2014-11-26 | 武蔵エンジニアリング株式会社 | 液体材料の塗布方法、その装置およびそのプログラム |

| JP6452147B2 (ja) * | 2015-01-19 | 2019-01-16 | 武蔵エンジニアリング株式会社 | 液体材料吐出装置 |

| JP2016131947A (ja) * | 2015-01-21 | 2016-07-25 | 三菱電機株式会社 | 液剤塗布方法および電子装置の製造方法ならびに液剤塗布装置 |

| US9653325B2 (en) * | 2015-02-17 | 2017-05-16 | Powertech Technology Inc. | Underfill process and processing machine thereof |

| JP6684397B2 (ja) * | 2015-04-02 | 2020-04-22 | エムテックスマート株式会社 | 流体の噴出方法および流体の成膜方法 |

| CN106094271A (zh) * | 2016-06-22 | 2016-11-09 | 深圳市华星光电技术有限公司 | 一种显示面板切割方法 |

| JP6778426B2 (ja) * | 2016-09-20 | 2020-11-04 | 武蔵エンジニアリング株式会社 | 液体材料吐出装置 |

| JP6991475B2 (ja) * | 2017-05-24 | 2022-01-12 | 協立化学産業株式会社 | 加工対象物切断方法 |

| CN108906508B (zh) * | 2018-08-06 | 2020-11-27 | Oppo(重庆)智能科技有限公司 | 胶量控制方法及胶量控制装置 |

| JP7426198B2 (ja) * | 2019-04-17 | 2024-02-01 | 株式会社ジャノメ | 塗布装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1050769A (ja) | 1996-07-30 | 1998-02-20 | Toshiba Corp | 半導体パッケージの製造装置および製造方法 |

| JP2007194403A (ja) * | 2006-01-19 | 2007-08-02 | Sony Corp | 電子デバイスの製造装置及び電子デバイスの製造方法、並びに、アンダーフィル材充填状態の検査装置及びアンダーフィル材充填状態の検査方法 |

| JP2008071883A (ja) | 2006-09-13 | 2008-03-27 | Seiko Epson Corp | 半導体装置の製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2571024B2 (ja) * | 1994-09-28 | 1997-01-16 | 日本電気株式会社 | マルチチップモジュール |

| US6066509A (en) | 1998-03-12 | 2000-05-23 | Micron Technology, Inc. | Method and apparatus for underfill of bumped or raised die |

| JP3431406B2 (ja) * | 1996-07-30 | 2003-07-28 | 株式会社東芝 | 半導体パッケージ装置 |

| US7015592B2 (en) * | 2004-03-19 | 2006-03-21 | Intel Corporation | Marking on underfill |

| JP4538002B2 (ja) * | 2005-04-28 | 2010-09-08 | 芝浦メカトロニクス株式会社 | 溶液の塗布装置及び塗布方法 |

| JP2007173621A (ja) * | 2005-12-22 | 2007-07-05 | Sharp Corp | 基板に対する液膜材料の塗布方法 |

| JP4868515B2 (ja) * | 2006-11-01 | 2012-02-01 | 武蔵エンジニアリング株式会社 | 液体材料の充填方法、装置およびプログラム |

| JP4871093B2 (ja) | 2006-11-01 | 2012-02-08 | 武蔵エンジニアリング株式会社 | 液体材料の充填方法、装置およびプログラム |

| JP5019900B2 (ja) * | 2007-02-08 | 2012-09-05 | 武蔵エンジニアリング株式会社 | 液体材料の充填方法、装置およびプログラム |

| JP4962413B2 (ja) * | 2008-05-28 | 2012-06-27 | セイコーエプソン株式会社 | 液状体吐出装置、及び液状体吐出方法 |

-

2009

- 2009-08-11 JP JP2009186349A patent/JP5783670B2/ja active Active

-

2010

- 2010-08-06 WO PCT/JP2010/063346 patent/WO2011018988A1/ja active Application Filing

- 2010-08-06 CN CN201080045483.7A patent/CN102714165B/zh active Active

- 2010-08-06 KR KR1020127006243A patent/KR101700255B1/ko active IP Right Grant

- 2010-08-06 US US13/389,895 patent/US8703601B2/en active Active

- 2010-08-06 EP EP10808171.2A patent/EP2466630B1/en active Active

- 2010-08-10 TW TW099126593A patent/TWI497613B/zh active

-

2012

- 2012-11-30 HK HK12112373.8A patent/HK1171573A1/xx unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1050769A (ja) | 1996-07-30 | 1998-02-20 | Toshiba Corp | 半導体パッケージの製造装置および製造方法 |

| JP2007194403A (ja) * | 2006-01-19 | 2007-08-02 | Sony Corp | 電子デバイスの製造装置及び電子デバイスの製造方法、並びに、アンダーフィル材充填状態の検査装置及びアンダーフィル材充填状態の検査方法 |

| JP2008071883A (ja) | 2006-09-13 | 2008-03-27 | Seiko Epson Corp | 半導体装置の製造方法 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI665021B (zh) * | 2017-05-25 | 2019-07-11 | 日商武藏工業股份有限公司 | Liquid material coating device and liquid material coating method |

| US10786827B2 (en) | 2017-05-25 | 2020-09-29 | Musashi Engineering, Inc. | Liquid material application apparatus and liquid material application method |

| US11396028B2 (en) | 2017-05-25 | 2022-07-26 | Musashi Engineering, Inc. | Liquid material application apparatus and liquid material application method |

| JP2018199130A (ja) * | 2018-06-04 | 2018-12-20 | 武蔵エンジニアリング株式会社 | 液体材料塗布装置および液体材料塗布方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101700255B1 (ko) | 2017-02-13 |

| KR20120054629A (ko) | 2012-05-30 |

| EP2466630A4 (en) | 2014-02-26 |

| US20120313276A1 (en) | 2012-12-13 |

| EP2466630B1 (en) | 2019-10-02 |

| JP2011036800A (ja) | 2011-02-24 |

| CN102714165B (zh) | 2015-04-15 |

| EP2466630A1 (en) | 2012-06-20 |

| JP5783670B2 (ja) | 2015-09-24 |

| TW201119752A (en) | 2011-06-16 |

| CN102714165A (zh) | 2012-10-03 |

| HK1171573A1 (en) | 2013-03-28 |

| TWI497613B (zh) | 2015-08-21 |

| US8703601B2 (en) | 2014-04-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5783670B2 (ja) | 液体材料の塗布方法、塗布装置およびプログラム | |

| JP5779353B2 (ja) | 液体材料の塗布方法、塗布装置およびプログラム | |

| JP5632838B2 (ja) | 液体材料の塗布方法、その装置およびそのプログラム | |

| JP5280702B2 (ja) | 液体材料の塗布方法、その装置およびそのプログラム | |

| JP5019900B2 (ja) | 液体材料の充填方法、装置およびプログラム | |

| JP4871093B2 (ja) | 液体材料の充填方法、装置およびプログラム | |

| JP4868515B2 (ja) | 液体材料の充填方法、装置およびプログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 201080045483.7 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10808171 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2010808171 Country of ref document: EP |

|