RU2524873C2 - Устройство и способ гранулирования расплавленного металла - Google Patents

Устройство и способ гранулирования расплавленного металла Download PDFInfo

- Publication number

- RU2524873C2 RU2524873C2 RU2011122203/02A RU2011122203A RU2524873C2 RU 2524873 C2 RU2524873 C2 RU 2524873C2 RU 2011122203/02 A RU2011122203/02 A RU 2011122203/02A RU 2011122203 A RU2011122203 A RU 2011122203A RU 2524873 C2 RU2524873 C2 RU 2524873C2

- Authority

- RU

- Russia

- Prior art keywords

- water

- nozzle

- water tank

- tank

- nozzles

- Prior art date

Links

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 55

- 239000002184 metal Substances 0.000 title claims abstract description 55

- 238000000034 method Methods 0.000 title claims abstract description 31

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 335

- 238000005469 granulation Methods 0.000 claims description 34

- 230000003179 granulation Effects 0.000 claims description 34

- 238000009826 distribution Methods 0.000 claims description 22

- 238000006073 displacement reaction Methods 0.000 claims description 16

- 238000001816 cooling Methods 0.000 claims description 7

- 239000008400 supply water Substances 0.000 claims description 6

- 239000010970 precious metal Substances 0.000 claims description 3

- 239000002245 particle Substances 0.000 abstract description 3

- 239000000126 substance Substances 0.000 abstract description 2

- 239000004411 aluminium Substances 0.000 abstract 1

- 229910052782 aluminium Inorganic materials 0.000 abstract 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 abstract 1

- 238000010924 continuous production Methods 0.000 abstract 1

- 238000010327 methods by industry Methods 0.000 abstract 1

- 239000000843 powder Substances 0.000 abstract 1

- 238000004663 powder metallurgy Methods 0.000 abstract 1

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 18

- 239000008187 granular material Substances 0.000 description 15

- 239000000155 melt Substances 0.000 description 9

- 229910052697 platinum Inorganic materials 0.000 description 9

- 150000002739 metals Chemical class 0.000 description 8

- 230000015572 biosynthetic process Effects 0.000 description 6

- 229910000510 noble metal Inorganic materials 0.000 description 6

- 229910052709 silver Inorganic materials 0.000 description 5

- 239000004332 silver Substances 0.000 description 5

- 238000009825 accumulation Methods 0.000 description 4

- 230000035508 accumulation Effects 0.000 description 4

- 229910045601 alloy Inorganic materials 0.000 description 4

- 239000000956 alloy Substances 0.000 description 4

- 239000007788 liquid Substances 0.000 description 3

- 229910001338 liquidmetal Inorganic materials 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000002893 slag Substances 0.000 description 3

- 239000008399 tap water Substances 0.000 description 3

- 235000020679 tap water Nutrition 0.000 description 3

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 241000220317 Rosa Species 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 239000002826 coolant Substances 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 238000009827 uniform distribution Methods 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910000676 Si alloy Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 235000020188 drinking water Nutrition 0.000 description 1

- 239000003651 drinking water Substances 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000008235 industrial water Substances 0.000 description 1

- 238000002386 leaching Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000010907 mechanical stirring Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2/00—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic

- B01J2/02—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic by dividing the liquid material into drops, e.g. by spraying, and solidifying the drops

- B01J2/06—Processes or devices for granulating materials, e.g. fertilisers in general; Rendering particulate materials free flowing in general, e.g. making them hydrophobic by dividing the liquid material into drops, e.g. by spraying, and solidifying the drops in a liquid medium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/206—Flow affected by fluid contact, energy field or coanda effect [e.g., pure fluid device or system]

- Y10T137/2087—Means to cause rotational flow of fluid [e.g., vortex generator]

- Y10T137/2093—Plural vortex generators

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/206—Flow affected by fluid contact, energy field or coanda effect [e.g., pure fluid device or system]

- Y10T137/2087—Means to cause rotational flow of fluid [e.g., vortex generator]

- Y10T137/2098—Vortex generator as control for system

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/8593—Systems

- Y10T137/86348—Tank with internally extending flow guide, pipe or conduit

- Y10T137/86372—Inlet internally extending

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/8593—Systems

- Y10T137/87571—Multiple inlet with single outlet

- Y10T137/87676—With flow control

Abstract

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков путем гранулирования расплава. Устройство для гранулирования состоит в основном из круглой водяной емкости, в которую несколькими направленными горизонтально соплами, расположенными на разных уровнях относительно дна емкости со смещением в окружном направлении, в тангенциальном направлении подается вода. Находящаяся в емкости вода приводится во вращение, а ее поверхность принимает параболическую форму. Первое водяное сопло расположено в зоне водной поверхности и формирует находящуюся у водной поверхности водяную струю или водяной веер. Для гранулирования расплавленного металла его непрерывно заливают из тигля в водяной веер, формируемый первым водяным соплом. При этом первое водяное сопло расположено выше уровня водослива, положение которого в окружном направлении емкости выбрано таким, что угловое смещение между первым соплом и водосливом составляет по меньшей мере 90°. Процесс грануляции протекает без выброса пара и гранулированных частиц. 2 н. и 13 з.п. ф-лы, 4 ил., 1 пр.

Description

Настоящее изобретение относится к гранулированию расплавленного металла путем его заливки в воду.

В настоящее время известны различные устройства и способы гранулирования расплавленных металлов или расплавленных шлаков водой. Гранулирование облегчает и упрощает дальнейшее транспортирование и переработку шлаков и металлов. Гранулирование металла особенно предпочтительно в том случае, когда его требуется перерабатывать совместно с другими металлами в их сплав. При этом важное значение имеет точность дозирования или порционирования металлов, которое облегчается при использовании металлов в гранулированном виде.

В WO 01/55462 А1 описан способ рафинирования содержащего примеси неочищенного серебра. При этом содержащее примеси неочищенное серебро подвергают выщелачиванию азотной кислотой. Неочищенное серебро подвергают выщелачиванию в гранулированном виде. С этой целью расплавленное неочищенное серебро гранулируют в воде. Процесс гранулирования в указанной публикации подробно не описан.

В WO 03/106012 описаны способ и оборудование для гранулирования расплавленного металла. Такой способ преимущественно используется для гранулирования расплавленного кремния. Расплавленный металл выливают непрерывной струей. Такую струю расплавленного металла газовыми струями низкого давления дробят на капли металла, которые охлаждают в проточной воде и затем собирают.

В ЕР 0522844 А2 также описан способ гранулирования расплавленного металла. Речь при этом идет в основном о расплавленном сплаве кремния с магнием. Расплавленный металл стекает по разливочному желобу и падает в водяной резервуар. В результате этого струя жидкого металла дробится на капли, которые застывают, образуя гранулы. В водяном резервуаре создают в основном равномерный водяной поток, движущийся перпендикулярно струе жидкого металла от одной из стенок водяного резервуара. Скорость водяного потока составляет менее 0,1 м/с.

В GB 233720 и GB 313652 описан способ гранулирования расплавов твердых веществ в жидкостях. При этом жидкость либо путем приведения содержащей ее емкости во вращение вокруг своей оси, либо механической мешалкой приводят во вращательное движение с образованием вихревого потока (вихревой воронки). Расплав твердого вещества вращающейся пластиной или дробителем струи, который расположен в углублении вихревой воронки, дробится на капли и приобретает направленное вбок центробежное ускорение, в результате чего капли расплава под действием центробежных сил отбрасываются вбок в жидкость и опускаются в ней на дно емкости. Образование вихревой воронки позволяет благодаря сопровождающему его повышению уровня воды увеличить путь, который капли расплава при своем охлаждении проходят через воду, по сравнению с длиной пути, который капли расплава проходили бы через такое же количество воды, но не приводимой во вращение.

Область техники, к которой относится изобретение

Настоящее изобретение относится к гранулированию благородных металлов, таких как золото, серебро, платина, палладий, родий, а также сплавов таких благородных металлов между собой или с другими металлами. Подобные металлы или сплавы по понятным причинам представлены лишь в малых количествах, и поэтому актуальным для них является только периодическое гранулирование, тогда как известные способы гранулирования, например, шлаков должны обеспечивать их гранулирование в больших количествах в непрерывном режиме. Помимо этого по результатам экспериментов, проведенных авторами настоящего изобретения, было установлено, что в процессе гранулирования расплавленных металлов, прежде всего в процессе гранулирования вышеуказанных благородных металлов, при заливке расплава в наполненную водой емкость часто происходят интенсивный выброс пара и выброс воды из содержащей ее емкости. Обусловлено это большим количеством тепла, запасенного в расплавленном металле, и лишь недостаточным перемешиванием механическими мешалками. Авторами изобретения было установлено, что, с одной стороны, в обычных грануляционных емкостях с мешалкой часть площади дна емкости из-за того, что сама мешалка занимает эту часть площади, не используется для распределения застывшего, но все еще горячего гранулированного металла, что приводило к образованию скоплений металла у края емкости. Помимо этого было установлено, что при вращении емкости и при традиционном перемешивании несмотря на образование выраженной вихревой воронки поток воды тем не менее имеет очень низкую скорость. Поскольку, однако, из-за повышенного уровня воды и требуемой степени охлаждения расплавленный металл заливают преимущественно в краевую зону емкости, постоянно образуются скопления застывшего, но все еще горячего гранулированного металла у края емкости. Поскольку при заливке расплава его струя не остается на одном месте, а перемещается, жидкий металл постоянно попадает во внутреннюю часть вихревой воронки, где он сначала охлаждается в недостаточной степени. В совокупности все эти обстоятельства приводят к скапливанию горячего гранулированного металла, при этом вода в промежутках между частицами гранулированного материала нагревается вплоть до температуры своего испарения, что приводит к сопровождающимся громким звуком выбросу пара и выбросу воды из содержащей ее емкости, отчасти совместно с частицами гранулированного материала.

Задача изобретения

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать устройство и способ, которые позволяли бы при низких затратах гранулировать благородные металлы в сравнительно малых количествах в периодическом режиме без наблюдавшегося ранее выброса пара.

Краткое изложение сущности изобретения

Указанные задачи решаются с помощью устройства и способа, заявленных в соответствующих независимых пунктах формулы изобретения. Различные предпочтительные варианты выполнения предлагаемого в изобретении устройства и варианты осуществления предлагаемого в изобретении способа приведены в соответствующих зависимых пунктах формулы изобретения. Объектами изобретения являются, в частности, следующие:

1) устройство (1) для гранулирования расплавленного металла в воде, имеющее круглую (цилиндрическую) водяную емкость (2) с дном (3), стенкой (4), водоподводящим устройством (5) и расположенным на стенке на требуемой высоте относительно дна (3) водосливом (6), при этом водоподводящее устройство (5) имеет распределительную трубу (7), которая расположена снаружи водяной емкости (2) и соединена с первым направленным горизонтально водяным соплом (8), которое проходит снаружи выше уровня расположения водослива (6) сквозь стенку водяной емкости (2) и которое позволяет тангенциально подавать в нее воду, а положение водослива (6) в окружном направлении водяной емкости (2) относительно первого сопла (8) выбрано таким, что угловое смещение между первым соплом (8) и водосливом (6) составляет по меньшей мере 90°;

2) устройство согласно п.1, в котором распределительная труба (7) имеет другие расположенные ниже первого водяного сопла (8) и направленные горизонтально водяные сопла (9, 10, 11, 12, 13, 14), которые расположены на разных уровнях с их распределением по высоте относительно дна (3) водяной емкости (2) и которые также позволяют подавать в нее воду снаружи в тангенциальном направлении;

3) устройство согласно одному из предыдущих пунктов, в котором другие водяные сопла (9, 10, 11, 12, 13, 14) расположены на разных уровнях с их распределением по высоте относительно дна (3) водяной емкости (2) и с распределением в окружном направлении ее стенки (4) и позволяют подавать в водяную емкость (2) воду снаружи в тангенциальном направлении;

4) устройство согласно одному из предыдущих пунктов, в котором другие водяные сопла (9, 10, 11, 12, 13, 14) расположены с их равномерным распределением по высоте между дном (3) емкости и первым водяным соплом (8);

5) устройство согласно одному из предыдущих пунктов, в котором другие водяные сопла (9, 10, 11, 12, 13, 14) расположены с их распределением в окружном направлении водяной емкости с равными интервалами начиная от положения первого водяного сопла (8) в окружном направлении водяной емкости;

6) устройство согласно одному из предыдущих пунктов, в котором помимо первого водяного сопла (8) предусмотрено от 2 до 10 других водяных сопел;

7) устройство согласно одному из предыдущих пунктов, в котором другие водяные сопла (9, 10, 11, 12, 13, 14) расположены со смещением друг относительно друга в окружном направлении водяной емкости на равные угловые интервалы, каждый из которых составляет от 5 до 45°, предпочтительно от 10 до 35°, прежде всего от 15 до 25°;

8) устройство согласно одному из предыдущих пунктов, в котором первое сопло (8) расположено в зоне водной поверхности и формирует находящуюся у водной поверхности водяную струю или водяной веер;

9) устройство согласно одному из предыдущих пунктов, в котором второе сопло (9) расположено вертикально под первым соплом (8);

10) устройство согласно одному из предыдущих пунктов, в котором выходные отверстия водяных сопел (8, 9, 10, 11, 12, 13, 14) выполнены овальными или щелевыми с продольной протяженностью, обеспечивающей подачу воды в водяную емкость (2) в виде широких вееров;

11) устройство согласно одному из предыдущих пунктов, в котором угол, образуемый между направлением продольной протяженности выходного отверстия первого сопла (8) и стенкой водяной емкости, составляет от примерно 90 до примерно 135°, прежде всего от примерно 100 до примерно 110°;

12) устройство согласно одному из предыдущих пунктов, в котором выходное отверстие первого сопла (8) расположено таким образом, что создаваемый им водяной веер ориентирован примерно параллельно параболической поверхности вращающейся в водяной емкости (2) воды в месте нахождения первого сопла, а выходные отверстия других сопел (9, 10, 11, 12, 13, 14) расположены их продольной протяженностью параллельно стенке (4) водяной емкости;

13) устройство согласно одному из предыдущих пунктов, в котором каждое сопло снабжено клапаном (18), расположенным между выходным отверстием сопла и распределительной трубой (7) и предназначенным для регулирования массового расхода воды;

14) устройство согласно одному из предыдущих пунктов, в котором предусмотрена возможность циркуляции воды для гранулирования расплавленного металла по замкнутому контуру, для чего водослив (6) водяной емкости (2) соединен обратным трубопроводом (17) со всасывающим патрубком водяного насоса (18), напорный патрубок которого подающим трубопроводом (19) соединен с водоподводящим устройством (5) для подвода к нему воды;

15) устройство согласно одному из предыдущих пунктов, в котором водослив (6) расположен по меньшей мере на половине высоты, предпочтительно в верхней половине высоты, прежде всего в верхней трети высоты, между дном (3) водяной емкости и уровнем водной поверхности в ней в выключенном состоянии устройства для гранулирования;

16) устройство согласно одному из предыдущих пунктов, в котором предусмотрены отсасывание и охлаждение воды до ее повторной подачи в водяную емкость;

17) способ гранулирования расплавленного металла в устройстве согласно одному из предыдущих пунктов, отличающийся тем, что круглую водяную емкость (2) наполняют водой и воду в емкости приводят во вращательное движение, для чего часть воды направляют в замкнутый контур ее циркуляции и по меньшей мере одним водяным соплом (8) с распределением по высоте и в окружном направлении водяной емкости тангенциально подают в эту водяную емкость, поверхность (16) вращающейся в которой воды принимает при этом параболическую форму и на стенке которой указанное по меньшей мере одно сопло (8) закреплено таким образом, что оно подает воду в водяную емкость широким веером вблизи параболической поверхности (16) находящейся в ней воды, при этом расплавленный металл непрерывной струей сливают из тигля до его полного опорожнения в создаваемый первым соплом водяной веер;

18) способ согласно п.17, масса используемой для осуществления которого воды примерно в 5-50 раз превышает массу гранулируемого расплавленного металла в тигле;

19) способ согласно одному из предыдущих пунктов, при осуществлении которого воду частично направляют в контур ее циркуляции в таком количестве, при котором все количество воды, находящейся в водяной емкости (2), однократно полностью перекачивается по циркуляционному контуру за примерно 0,5-5 мин;

20) способ согласно одному из предыдущих пунктов, при осуществлении которого скорость истечения воды на выходе первого сопла (8) задают в пределах от 5 до 5 м/с;

21) способ согласно одному из предыдущих пунктов, при осуществлении которого температура воды перед началом процесса гранулирования составляет от 10 до 30°С;

22) применение устройства согласно одному из предыдущих пунктов для гранулирования благородных металлов.

Подробное описание изобретения

Устройство (1) для гранулирования расплавленного металла в воде имеет круглую водяную емкость (2) с дном (3), стенкой (4), водоподводящим устройством (5) и расположенным на стенке на требуемой высоте относительно дна (3) водосливом (6), при этом водоподводящее устройство (5) имеет распределительную трубу (7), которая расположена снаружи водяной емкости (2) и соединена с первым направленным горизонтально водяным соплом (8), которое проходит снаружи выше уровня расположения водослива (6) сквозь стенку водяной емкости (2) и которое позволяет тангенциально подавать в нее воду. Положение водослива (6) в окружном направлении водяной емкости (2) относительно первого сопла (8) выбрано таким, что угловое смещение между первым соплом (8) и водосливом (6) составляет по меньшей мере 90°, предпочтительно более 180°.

При работе предлагаемого в изобретении устройства емкость заполняют водой, которую путем тангенциальной подачи воды приводят во вращательное движение и поверхность которой поэтому образует параболоид вращения. Расплавленный металл подают на гранулирование путем его заливки из тигля в образуемый подаваемой через первое сопло водой водяной конус или водяной веер. Образующийся параболоид вращения при этом выражен в целом в меньшей степени, чем вихревая воронка, образующаяся в устройствах с механическим перемешиванием, и поэтому даже при движениях струи расплавленного металла обеспечиваются надежные ее дробление и распределение образовавшихся гранул. Первое сопло (8) расположено в зоне водной поверхности и формирует находящуюся в ней водяную струю или водяной веер.

В предпочтительном варианте распределительная труба (7) имеет другие направленные горизонтально водяные сопла (9, 10, 11, 12, 13, 14), которые расположены ниже первого водяного сопла на разной высоте относительно дна (3) емкости (2) и которые также позволяют подавать в нее воду снаружи в тангенциальном направлении. Такие дополнительные сопла способствуют приведению воды в водяной емкости во вращательное движение и позволяют дополнительно к радиальному профилю скорости вращающейся воды влиять на вертикальный профиль ее скорости.

Указанные другие водяные сопла (9, 10, 11, 12, 13, 14) могут быть неравномерно распределены между дном водяной емкости и первым водяным соплом (8). Однако лучшие результаты были получены при равномерном распределении водяных сопел. Помимо этого при создании изобретения было установлено, что все водяные сопла (9, 10, 11, 12, 13, 14) предпочтительно не размещать в вертикальном направлении одно под другим, а распределять в окружном направлении водяной емкости предпочтительно с равными интервалами начиная от положения первого водяного сопла (8) в окружном направлении водяной емкости. При этом каждое следующее находящееся на меньшей высоте от дна водяной емкости сопло смещают вперед в направлении вращения воды. Цель подобной меры состоит в сообщении достаточно высокого горизонтального импульса образовавшимся в воде гранулам, которые благодаря этому при своем опускании в емкости перемещаются в зону формирования водяной струи следующим расположенным на меньшей высоте соплом, при этом минимизируется образование параболической водной поверхности, соответственно вихревой воронки. В результате гранулы быстро распределяются по большому объему воды. Благодаря этому уменьшается опасность образования выбросов пара. Оптимальная величина окружного смещения друг относительно друга двух соседних сопел зависит в основном от самого металла и скорости вращения воды, и ее преимущественно определяют экспериментальным путем. Величина окружного (углового) смещения между соплами обычно составляет от 5 до 45°, предпочтительно от 10 до 35°, прежде всего от 15 до 25°. При этом второе сопло (9) предпочтительно еще располагать вертикально под первым соплом (8) с целью обеспечить достаточное горизонтальное начальное ускорение опускающихся в воде гранул. Расположение первого сопла (8) и водослива (6) с достаточным угловым смещением друг относительно друга исключает попадание гранулированного металла в водослив. В качестве еще одной защитной меры, направленной на предотвращение потерь металла, водослив (6) можно дополнительно закрыть сеткой. Результаты экспериментов, проведенных с устройством для гранулирования расплавленного металла, свидетельствуют о том, что угловое смещение между первым соплом и водосливом должно составлять по меньшей мере 90°. Предпочтительно же располагать их с угловым смещением друг относительно друга более 180°.

Количество других водяных сопел (9, 10, 11, 12, 13, 14) можно согласовывать с требуемым результатом гранулирования. Хорошие результаты были получены при использовании 2-10 других водяных сопел, особенно при использовании 6 других водяных сопел.

В одном из особых вариантов осуществления изобретения предусмотрено шесть водяных сопел (9, 10, 11, 12, 13, 14), распределенных с равными интервалами начиная от окружного положения первого водяного сопла (8) с постоянным окружным смещением, при котором каждое следующее расположенное на меньшей высоте сопло смещено вперед в направлении вращения воды на 10-25° (прежде всего на 17-22°), а первое водяное сопло (8) без окружного смещения расположено вертикально над вторым соплом (9), при этом угловое смещение между первым соплом и водосливом составляет более 180°.

Тангенциально ориентированные в водяной емкости сопла соединены с распределительной трубой (7) трубопроводами, каждый из которых проходит от распределительной трубы по наружному периметру водяной емкости до окружного положения соответствующего водяного сопла и пропущен в этом месте сквозь стенку водяной емкости.

Сопла могут быть образованы самими трубопроводами и тем самым могут иметь круглые выходные отверстия соответственно сечению трубопроводов. Более предпочтительно, однако, выполнять выходные отверстия сопел овальными или щелевыми с продольной протяженностью, обеспечивающей подачу воды в водяную емкость в виде широких вееров. Выходное отверстие первого сопла (8) предпочтительно располагать таким образом, чтобы создаваемый им водяной веер был ориентирован примерно параллельно параболической поверхности воды в месте нахождения первого сопла. Для этого выходное отверстие первого сопла (8) выполнено овальной или щелевидной формы и своей продольной протяженностью ориентировано примерно перпендикулярно стенке водяной емкости, т.е. угол, образуемый между направлением продольной протяженности выходного отверстия первого сопла (8) и стенкой водяной емкости, в предпочтительном варианте может составлять от примерно 90 до примерно 135°, прежде всего от примерно 100 до примерно 110°. В отличие от этого выходные отверстия других сопел (9, 10, 11, 12, 13, 14) предпочтительно располагать их продольной протяженностью параллельно стенке водяной емкости.

Для регулирования вертикального профиля скорости воды каждое сопло (8, 9, 10, 11, 12, 13, 14) предпочтительно снабжать клапаном (18), расположенным между выходным отверстием сопла и распределительной трубой (7) и предназначенным для регулирования массового расхода воды.

Систему водоснабжения водяной емкости в предпочтительном варианте выполняют в виде циркуляционного контура (контура оборотного водоснабжения). С этой целью водослив (6) водяной емкости можно соединить обратным трубопроводом (17) со всасывающим патрубком водяного насоса (18), напорный патрубок которого подающим трубопроводом (19) соединен с водоподводящим устройством (5) для подвода к нему воды и таким путем замыкает циркуляционный контур. Водослив (6) согласно изобретению размещен не на дне (3) водяной емкости, а поднят относительно него, предпочтительно по меньшей мере на половину высоты между ним и уровнем водной поверхности в выключенном состоянии устройства для гранулирования, прежде всего расположен в верхней половине высоты между дном (3) водяной емкости и уровнем водной поверхности в ней в выключенном состоянии устройства для гранулирования. В особенно предпочтительном варианте водослив (6) расположен в верхней трети высоты между дном (3) водяной емкости и уровнем водной поверхности в ней в выключенном состоянии устройства для гранулирования. Размещение водослива (6) вблизи водной поверхности обеспечивает отсасывание наиболее нагретой воды из водяной емкости. В предпочтительном варианте, как указано выше, система водоснабжения водяной емкости выполнена в виде циркуляционного контура, при этом из водяной емкости отсасывают наиболее нагретую воду, которую в особенно предпочтительном варианте охлаждают до ее повторной подачи в водяную емкость. Для этого можно использовать пассивное охлаждение либо активное охлаждение, т.е. охлаждение с подводом охлаждающей среды, такой как газ или охлаждающая жидкость. Для охлаждения воды ее предпочтительно пропускать через теплообменник.

В большинстве случаев, однако, вполне достаточно выполнять обратный трубопровод (17) и подающий трубопровод (19), которые соединяют водяной насос (18) с водяной емкостью (2), увеличенной длины и охлаждать эти трубопроводы, соответственно шланги пассивно, т.е. путем теплообмена с окружающей средой.

В еще одном особом варианте осуществления изобретения предусмотрено шесть водяных сопел (9, 10, 11, 12, 13, 14), распределенных с равными интервалами начиная от окружного положения первого водяного сопла (8) с постоянным окружным смещением, при котором каждое следующее расположенное на меньшей высоте сопло смещено вперед в направлении вращения воды на 10-25° (прежде всего на 17-22°), а первое водяное сопло (8) без окружного смещения расположено вертикально над вторым соплом (9), при этом угловое смещение между первым соплом и водосливом составляет более 180°, а водослив (6) расположен в верхней трети высоты между дном (3) водяной емкости и уровнем водной поверхности в ней в выключенном состоянии устройства для гранулирования. В этом особом варианте осуществления изобретения обратный трубопровод (17) и подающий трубопровод (19), которые соединяют водяной насос (18) с водяной емкостью (2), наиболее предпочтительно выполнять увеличенной длины и охлаждать эти трубопроводы, соответственно шланги пассивно, т.е. путем теплообмена с окружающей средой.

Качество используемой для гранулирования воды должно соответствовать качеству питьевой воды, как она в виде водопроводной воды подается водоснабжающими организациями. В остальном к воде для гранулирования не предъявляются никакие особые требования.

Описанное выше устройство позволяет гранулировать благородные металлы малыми партиями в количестве от 10 до 50 кг. С этой целью сначала заполняют водой водяную емкость (2). Первое сопло (8) расположено в зоне водной поверхности и должно формировать находящуюся в ней водяную струю или водяной веер. Затем находящуюся в емкости воду приводят во вращательное движение, для чего часть воды пропускают по замкнутому циркуляционному контуру и насосом (18) и по меньшей мере одним соплом (8) тангенциально подают в водяную емкость (2), при этом поверхность вращающейся воды принимает в емкости форму параболоида (16) вращения. Скорость вращения воды можно путем соответствующего регулирования расхода подаваемой воды установить на такую величину, чтобы уровень (15) воды у стенки емкости поднимался примерно до уровня, на котором расположено первое сопло (8), и чтобы выходящая из него вода подавалась в форме веера параллельно параболической поверхности. Обычно окружная скорость воды вблизи стенки емкости составляет примерно от 0,5 до 10 м/с. После этого в водяной веер, создаваемый первым соплом, из тигля путем его наклона до его полного опорожнения непрерывной струей сливают расплавленный металл. Скорость заливки расплавленного металла в воду в предпочтительном варианте составляет от 10 до 30 кг/мин. При этом необходимо обеспечить попадание струи расплава по возможности всегда в одно и то же место водяного веера, создаваемого первым соплом (8). Это место предпочтительно должно располагаться максимально близко к стенке (4) емкости. Температура расплава должна на 100-300°С превышать температуру плавления металла.

Воду предпочтительно подавать в водяную емкость не одним соплом, а несколькими соплами (8, 9, 10, 11, 12, 13, 14), распределенными по высоте водяной емкости и по ее окружности.

Температура воды перед началом процесса гранулирования должна составлять от 10 до 30°С. При осуществлении предлагаемого в изобретении способа масса используемой воды предпочтительно должна примерно в 5-50 раз превышать массу гранулируемого расплавленного металла в тигле. Подобное массовое соотношение исключает избыточный нагрев воды теплом, отдаваемым ей металлом. Направляемая в циркуляционный контур часть воды количественно должна быть такой, чтобы все количество воды однократно полностью перекачивалось по циркуляционному контуру за примерно 0,5-5 мин.

После слива всего расплавленного металла циркуляцию воды прекращают, из емкости сливают или откачивают оставшуюся в ней воду и из емкости извлекают образовавшийся гранулированный металл.

Описанный выше способ позволяет надежным и экономичным путем гранулировать указанные благородные металлы. Гранулометрический состав гранулята можно варьировать в широких пределах для его согласования с конкретными практическими требованиями. Гранулометрический состав гранулята регулируют варьированием скорости разливки расплавленного металла, скорости вращения воды в емкости и прежде всего скорости, с которой вода подается в емкость первым соплом. При высокой скорости подачи воды получают в основном компактные практически шаровидные гранулы размером примерно от 0,5 до 5 мм, которые особо пригодны для дозирования при получении сплавов. При меньшей же скорости подачи воды предлагаемым в изобретении способом получают крупные гранулы с трещиноватой поверхностью, образование которых предпочтительно при необходимости их дальнейшей переработки, например, в процессах выщелачивания. Скорость истечения воды на выходе первого сопла (8) предпочтительно задавать в пределах от 5 до 15 м/с в зависимости от требуемого результата гранулирования.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи (фиг.1-4), на которых показано:

на фиг.1 - вид сбоку устройства для гранулирования расплавленного металла с водоподводом и водосливом, а также распределительной трубой,

на фиг.2 - вид сверху водяной емкости по направлению внутрь нее с размещенными снаружи по ее окружности водяными соплами,

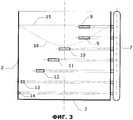

на фиг.3 - вид водяной емкости с вертикальным расположением водяных сопел в разрезе плоскостью А-А и

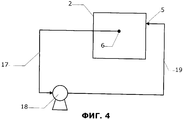

на фиг.4 - схематичный вид водяного циркуляционного контура устройства для гранулирования расплавленного металла.

На фиг.1 показано устройство (1) для гранулирования, рассчитанное на гранулирование благородного металла в количестве от 1 до 50 кг. Водяная емкость (2) может вмещать производственную воду в количестве примерно 350 кг. Водяная емкость (2) оборудована водоподводящим устройством (5), имеющим распределительную трубу (7), которая расположена вертикально снаружи водяной емкости (2) и которая питает водой не показанные на данном чертеже сопла, которые проходят снаружи сквозь стенку (4) водяной емкости (2) внутрь нее и которые позволяют тангенциально подавать в нее воду. Ниже уровня первого водяного сопла (8) расположен водослив (6), обеспечивающий возможность непрерывной циркуляции воды по замкнутому контуру. Водоподвод и водослив имеют по клапану для регулирования расхода воды.

На фиг.2 устройство (1) для гранулирования показано в виде сверху по направлению внутрь водяной емкости (2). Трубопроводы для подачи воды к соплам (8, 9, 10, 11, 12, 13 и 14) проходят горизонтально снаружи водяной емкости вокруг нее. В требуемых местах в окружном направлении водяной емкости трубопроводы пропущены сквозь ее стенку (4) и оканчиваются расположенными тангенциально к стенке емкости соплами.

На фиг.3 изображенное на фиг.2 устройство (1) показано в разрезе вертикальной плоскостью А-А. На фиг.3 показана также параболическая водная поверхность (16), образующаяся при работе устройства. Положение края или уровня (15) такой водной поверхности у стенки емкости регулированием скорости подачи воды настраивают таким образом, чтобы он доходил примерно до уровня, на котором находится самое верхнее сопло (8), или располагался несколько выше него. На различных уровнях ниже первого сопла расположены другие сопла, обеспечивающие возможность регулирования вертикального профиля скорости вращающейся воды.

На фиг.4 схематично показан уже описанный выше контур циркуляции воды, которым снабжено устройство для гранулирования расплавленного металла и в котором циркуляция воды обеспечивается водяным насосом (18), всасывающий патрубок которого водопроводом (17) соединен с водосливом (6) водяной емкости (2), а его напорный патрубок водопроводом (19) соединен с водоподводом (5) водяной емкости для подвода к нему воды.

Пример

Для гранулирования 25 кг платины из высококачественной стали изготавливали водяную емкость диаметром 85 см и высотой 80 см. Как показано на фиг.3, такую емкость оснащали верхним водяным соплом (8) и 6-ю другими водяными соплами. Каждое следующее в направлении сверху вниз из таких других водяных сопел располагали с угловым смещением в направлении вращения воды относительно расположенного непосредственно выше него водяного сопла в 20 угловых градусов.

Водяную емкость наполняли 300 л водопроводной воды с температурой 10°С. Включением насоса (18), работавшего с производительностью 50 м3/ч, воду в емкости приводили во вращательное движение до подъема верхнего края воды у стенки емкости до уровня, на котором располагалось первое сопло (8). Затем в создаваемый первым водяным соплом (8) водяной веер лили расплавленную и нагретую до 2000°С платину с расходом 20 кг/мин. Процесс гранулирования протекал без проблем безо всяких выбросов пара. По завершении заливки расплавленного металла воду откачивали и гранулированную платину извлекали из емкости.

Сравнительный пример

Для гранулирования 25 кг платины из высококачественной стали изготавливали водяную емкость диаметром 85 см и высотой 80 см. Такую водяную емкость оборудовали механической мешалкой, которая выступала внутрь водяной емкости на валу и рабочий орган которой был закреплен на указанном валу и приводился во вращение от внешнего двигателя. Как показано на фиг.3, такую емкость оснащали верхним водяным соплом (8). Другие водяные сопла отсутствовали.

Водяную емкость наполняли 300 л водопроводной воды с температурой 10°С. Включением мешалки воду в емкости перемешивали и приводили во вращательное движение до подъема верхнего края воды у стенки емкости до уровня, на котором располагалось первое сопло (8), после чего включали насос. При этом образовывалась выраженная вихревая воронка. Затем в создаваемый первым водяным соплом (8) водяной веер лили и дробили им струю расплавленной и нагретой до 2000°С платины с расходом 20 кг/мин. При перемешивании содержимого емкости на ее дне вблизи места заливки в нее расплавленного металла постоянно образовывались скопления гранулированной платины. В процессе гранулирования неоднократно происходил выброс пара, сопровождаемый громким шумом, при этом вода, а также платина выбрасывались из водяной емкости. По завершении заливки расплавленного металла воду откачивали и гранулированную платину извлекали, соответственно выгружали из емкости.

Claims (15)

1. Устройство (1) для гранулирования расплавленного металла в воде, имеющее круглую водяную емкость (2) с дном (3), стенкой (4), водоподводящим устройством (5) и расположенным на стенке на требуемой высоте относительно дна (3) водосливом (6), при этом водоподводящее устройство (5) имеет распределительную трубу (7), которая расположена снаружи водяной емкости (2) и соединена с первым направленным горизонтально водяным соплом (8), которое проходит снаружи выше уровня расположения водослива (6) сквозь стенку водяной емкости (2) и которое позволяет тангенциально подавать в нее воду, а положение водослива (6) в окружном направлении водяной емкости (2) относительно первого сопла (8) выбрано таким, что угловое смещение между первым соплом (8) и водосливом (6) составляет по меньшей мере 90°, отличающееся тем, что распределительная труба (7) имеет дополнительные расположенные ниже первого водяного сопла (8) и направленные горизонтально водяные сопла (9, 10, 11, 12, 13, 14), которые расположены на разных уровнях с их распределением по высоте относительно дна (3) водяной емкости (2) и которые также позволяют подавать в нее воду снаружи в тангенциальном направлении.

2. Устройство по п.1, отличающееся тем, что дополнительные водяные сопла (9, 10, 11, 12, 13, 14) расположены на разных уровнях с их распределением по высоте относительно дна (3) водяной емкости (2) и с распределением в окружном направлении ее стенки (4) и позволяют подавать в водяную емкость (2) воду снаружи в тангенциальном направлении.

3. Устройство по п.2, отличающееся тем, что дополнительные водяные сопла расположены с их распределением в окружном направлении водяной емкости с равными интервалами начиная от положения первого водяного сопла (8) в окружном направлении водяной емкости.

4. Устройство по п.3, отличающееся тем, что помимо первого водяного сопла (8) предусмотрено от 2 до 10 дополнительных водяных сопел.

5. Устройство по п.3, отличающееся тем, что дополнительные водяные сопла (9, 10, 11, 12, 13, 14) расположены со смещением друг относительно друга в окружном направлении водяной емкости на равные угловые интервалы, каждый из которых составляет от 5 до 45°, предпочтительно от 10 до 35°, прежде всего от 15 до 25°.

6. Устройство по п.1, отличающееся тем, что второе сопло (9) расположено вертикально под первым соплом (8).

7. Устройство по п.1, отличающееся тем, что выходные отверстия водяных сопел (8, 9, 10, 11, 12, 13, 14) выполнены овальными или щелевыми с продольной протяженностью, обеспечивающей подачу воды в водяную емкость (2) в виде широких вееров.

8. Устройство по п.1, отличающееся тем, что угол, образуемый между направлением продольной протяженности выходного отверстия первого сопла (8) и стенкой водяной емкости, составляет от примерно 90 до примерно 135°, прежде всего от примерно 100 до примерно 110°.

9. Устройство по п.7, отличающееся тем, что выходное отверстие первого сопла (8) расположено таким образом, что создаваемый им водяной веер ориентирован примерно параллельно параболической поверхности вращающейся в водяной емкости (2) воды в месте нахождения первого сопла, а выходные отверстия дополнительных сопел (9, 10, 11, 12, 13, 14) расположены их продольной протяженностью параллельно стенке (4) водяной емкости.

10. Устройство по п.1, отличающееся тем, что предусмотрена возможность циркуляции воды для гранулирования расплавленного металла по замкнутому контуру, для чего водослив (6) водяной емкости (2) соединен обратным трубопроводом (17) со всасывающим патрубком водяного насоса (18), напорный патрубок которого подающим трубопроводом (19) соединен с водоподводящим устройством (5) для подвода к нему воды.

11. Устройство по п.10, отличающееся тем, что водослив (6) расположен по меньшей мере на половине высоты, предпочтительно в верхней половине высоты, прежде всего в верхней трети высоты, между дном (3) водяной емкости и уровнем водной поверхности в ней в выключенном состоянии устройства для гранулирования.

12. Устройство по п.10 или 11, отличающееся тем, что предусмотрены отсасывание и охлаждение воды до ее повторной подачи в водяную емкость.

13. Устройство по п.1, отличающееся тем, что оно применяется для гранулирования благородных металлов.

14. Способ гранулирования расплавленного металла, заключающийся в наполнении круглой водяной емкости водой и приведении воды в этой водяной емкости во вращательное движение, для чего часть воды направляют в замкнутый контур ее циркуляции и тангенциально подают в водяную емкость первым водяным соплом и дополнительными водяными соплами, которые распределены по высоте относительно дна водяной емкости со смещением по ее окружности в направлении вращения воды таким образом, что поверхность вращающейся в водяной емкости воды принимает параболическую форму, при этом подачу воды в водяную емкость первым водяным соплом осуществляют широким веером вблизи параболической поверхности находящейся в ней воды, а расплавленный металл непрерывной струей сливают из тигля в создаваемый первым соплом водяной веер.

15. Способ по п.14, отличающийся тем, что масса используемой для его осуществления воды примерно в 5-50 раз превышает массу гранулируемого расплавленного металла в тигле.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP08168273.4 | 2008-11-04 | ||

| EP20080168273 EP2181785A1 (de) | 2008-11-04 | 2008-11-04 | Vorrichtung und Verfahren zur Granulierung einer Metallschmelze |

| PCT/EP2009/007734 WO2010051936A2 (de) | 2008-11-04 | 2009-10-29 | Vorrichtung und verfahren zur granulierung einer metallschmelze |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2011122203A RU2011122203A (ru) | 2012-12-27 |

| RU2524873C2 true RU2524873C2 (ru) | 2014-08-10 |

Family

ID=40548781

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011122203/02A RU2524873C2 (ru) | 2008-11-04 | 2009-10-29 | Устройство и способ гранулирования расплавленного металла |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8608823B2 (ru) |

| EP (2) | EP2181785A1 (ru) |

| JP (1) | JP5755141B2 (ru) |

| KR (1) | KR101640732B1 (ru) |

| CN (1) | CN102202821B (ru) |

| RU (1) | RU2524873C2 (ru) |

| WO (1) | WO2010051936A2 (ru) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103913544A (zh) * | 2014-03-18 | 2014-07-09 | 上海交通大学 | 熔融物与冷却剂相互作用相关热工水力研究实验水箱 |

| KR102240416B1 (ko) | 2016-08-24 | 2021-04-15 | 5엔 플러스 아이엔씨. | 저융점 금속 또는 합금 분말 미립화 제조 공정 |

| KR101717196B1 (ko) * | 2016-11-25 | 2017-03-17 | 성일하이텍(주) | 그래뉼 제조장치 및 이의 제조방법 |

| KR102546750B1 (ko) | 2018-02-15 | 2023-06-22 | 5엔 플러스 아이엔씨. | 고융점 금속 또는 합금 분말의 미립화 제조 방법 |

| CN109200945A (zh) * | 2018-09-30 | 2019-01-15 | 上海成源精密机械制造有限公司 | 一种水旋流器及硫磺造粒的方法 |

| JP7247934B2 (ja) * | 2020-03-31 | 2023-03-29 | Jfeスチール株式会社 | 粒鉄製造装置 |

| EP3988230A1 (de) | 2020-10-23 | 2022-04-27 | Heraeus Deutschland GmbH & Co. KG | Granuliervorrichtung mit kontinuierlicher produktausschleusung |

| CN113714505B (zh) * | 2020-12-11 | 2023-12-01 | 石嘴山市铂唯新材料科技有限公司 | 贵金属合金熔炼造粉水循环一体机 |

| JP7380634B2 (ja) | 2021-04-05 | 2023-11-15 | Jfeスチール株式会社 | 粒銑製造装置及び粒銑の冷却方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB313652A (en) * | 1928-03-16 | 1929-06-17 | Ig Farbenindustrie Ag | Improvements in the conversion of salts and more especially fertilizers and the likeinto globular or similar shaped bodies |

| SU624724A1 (ru) * | 1976-11-19 | 1978-09-25 | Предприятие П/Я Р-6762 | Способ получени металлических гранул |

| SU1652030A1 (ru) * | 1988-12-19 | 1991-05-30 | Институт проблем материаловедения АН УССР | Устройство дл получени металлических гранул |

| RU2237546C1 (ru) * | 2003-02-13 | 2004-10-10 | Открытое акционерное общество "Уралэлектромедь" | Способ грануляции меди |

| RU2237545C2 (ru) * | 2002-12-24 | 2004-10-10 | ООО "Сорби стил" | Способ получения металлических гранул |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB125238A (en) * | 1918-04-23 | 1919-04-17 | British Westinghouse Electric | Improvements in or relating to Air and Gas Pumps. |

| GB233720A (en) * | 1925-05-07 | 1926-08-09 | Hartstoff Metall A G | Improvements in and relating to processes and apparatus for granulating metals |

| US3888956A (en) | 1968-02-05 | 1975-06-10 | Uddeholms Ab | Method of making granulate |

| JPS4834309B1 (ru) * | 1970-09-09 | 1973-10-20 | ||

| US4192673A (en) * | 1978-12-19 | 1980-03-11 | Hyuga Smelting Co., Ltd. | Method of manufacturing granulated ferronickel |

| JPS6082604A (ja) * | 1983-10-12 | 1985-05-10 | Unitika Ltd | 非晶質金属粉粒体の製造方法 |

| JPH0211704A (ja) * | 1988-06-30 | 1990-01-16 | Kawasaki Steel Corp | アトマイズ粉体の製造方法およびその装置 |

| FR2666801B1 (fr) * | 1990-09-14 | 1993-03-05 | Mercier Dominique | Procede et appareil de traitement de l'eau par electrolyse, notamment en vue de sa decarbonatation. |

| NO172570C (no) | 1991-07-08 | 1993-08-11 | Elkem As | Fremgangsmaate ved fremstilling av granulater |

| NO177987C (no) * | 1993-05-14 | 1996-01-03 | Norsk Hydro As | Fremgangsmåte og apparat for fremstilling av metallgranuler |

| NO300877B1 (no) | 1995-12-07 | 1997-08-11 | Elkem Materials | Anordning ved granulering av metall og slagg |

| EP0832704A1 (en) * | 1996-09-19 | 1998-04-01 | Hoogovens Staal B.V. | Continuous casting machine |

| AU6300399A (en) | 1998-09-23 | 2000-04-10 | Kevin Philippe Daniel Perry | Apparatus and method for atomising a liquid and granulating a molten substance |

| EA003346B1 (ru) | 2000-01-28 | 2003-04-24 | Юмикор | Способ рафинирования слиткового серебра с отделением золота |

| NO20022881L (no) | 2002-06-17 | 2003-12-18 | Elkem Materials | Fremgangsmåte og apparatur for granulering av metallsmelter |

| CN100544860C (zh) * | 2006-04-24 | 2009-09-30 | 安徽宏宇科技有限公司 | 水雾化法生产全球形金属粉末的喷射装置 |

| CN200957455Y (zh) * | 2006-08-18 | 2007-10-10 | 陕西科技大学 | 一种制备金属超微粉体的装置 |

-

2008

- 2008-11-04 EP EP20080168273 patent/EP2181785A1/de not_active Withdrawn

-

2009

- 2009-10-29 JP JP2011535033A patent/JP5755141B2/ja not_active Expired - Fee Related

- 2009-10-29 RU RU2011122203/02A patent/RU2524873C2/ru not_active IP Right Cessation

- 2009-10-29 EP EP09744344.4A patent/EP2355949B1/de active Active

- 2009-10-29 WO PCT/EP2009/007734 patent/WO2010051936A2/de active Application Filing

- 2009-10-29 KR KR1020117012650A patent/KR101640732B1/ko active IP Right Grant

- 2009-10-29 US US13/127,201 patent/US8608823B2/en not_active Expired - Fee Related

- 2009-10-29 CN CN200980143662.1A patent/CN102202821B/zh active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB313652A (en) * | 1928-03-16 | 1929-06-17 | Ig Farbenindustrie Ag | Improvements in the conversion of salts and more especially fertilizers and the likeinto globular or similar shaped bodies |

| SU624724A1 (ru) * | 1976-11-19 | 1978-09-25 | Предприятие П/Я Р-6762 | Способ получени металлических гранул |

| SU1652030A1 (ru) * | 1988-12-19 | 1991-05-30 | Институт проблем материаловедения АН УССР | Устройство дл получени металлических гранул |

| RU2237545C2 (ru) * | 2002-12-24 | 2004-10-10 | ООО "Сорби стил" | Способ получения металлических гранул |

| RU2237546C1 (ru) * | 2003-02-13 | 2004-10-10 | Открытое акционерное общество "Уралэлектромедь" | Способ грануляции меди |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2355949A2 (de) | 2011-08-17 |

| CN102202821A (zh) | 2011-09-28 |

| US20110209577A1 (en) | 2011-09-01 |

| JP5755141B2 (ja) | 2015-07-29 |

| KR101640732B1 (ko) | 2016-07-19 |

| US8608823B2 (en) | 2013-12-17 |

| WO2010051936A3 (de) | 2010-07-08 |

| WO2010051936A2 (de) | 2010-05-14 |

| JP2012507633A (ja) | 2012-03-29 |

| CN102202821B (zh) | 2014-01-08 |

| EP2355949B1 (de) | 2018-04-25 |

| EP2181785A1 (de) | 2010-05-05 |

| RU2011122203A (ru) | 2012-12-27 |

| KR20110089332A (ko) | 2011-08-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2524873C2 (ru) | Устройство и способ гранулирования расплавленного металла | |

| EP2300139B1 (en) | Method for atomising molten slag | |

| JP5897064B2 (ja) | 溶融材料の造粒機 | |

| KR101086741B1 (ko) | 미립자 제조방법 및 장치 | |

| MX2007012906A (es) | Particulas solidas, metodo y disposicion para la produccion de estas. | |

| RU2701975C2 (ru) | Разливочный стакан и промежуточное разливочное устройство для гранулирования расплавленного материала | |

| JP7251498B2 (ja) | 粒鉄製造装置 | |

| KR20160051845A (ko) | 용융 재료의 과립화 | |

| EP0605472B1 (en) | Slag granulation | |

| US2939172A (en) | Method and apparatus for the granulation of metals | |

| JPH01188608A (ja) | 金属粒連続製造装置 | |

| US4425148A (en) | Device for the continuous production of glass bodies especially containing radioactive waste | |

| JP2672042B2 (ja) | 金属粉末製造装置 | |

| JP2023032091A (ja) | 粒鉄製造装置および粒鉄製造方法 | |

| WO1992021462A1 (fr) | Procede et dispositif pour la production de poudres metalliques | |

| RU2388709C1 (ru) | Установка для переработки шлакового расплава и способ переработки шлакового расплава в этой установке | |

| JP2672043B2 (ja) | 金属粉末製造装置 | |

| RU2125923C1 (ru) | Устройство для получения металлических гранул | |

| JP3630051B2 (ja) | 水砕スラグの製造方法および製造設備 | |

| RU2558804C1 (ru) | Устройство для получения металлических гранул | |

| SU1014664A1 (ru) | Установка дл получени металлических гранул | |

| JPH10117766A (ja) | 微細藻類の水溶性物質抽出装置 | |

| RU2237545C2 (ru) | Способ получения металлических гранул | |

| JPH02149333A (ja) | 有機溶液を冷媒に用いて油性物質の球形粉粒体を製造する装置 | |

| JPS62174303A (ja) | 熔融金属微粒固化方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20171030 |