RU2479367C2 - Способ и устройство для обработки сляба - Google Patents

Способ и устройство для обработки сляба Download PDFInfo

- Publication number

- RU2479367C2 RU2479367C2 RU2011129323/02A RU2011129323A RU2479367C2 RU 2479367 C2 RU2479367 C2 RU 2479367C2 RU 2011129323/02 A RU2011129323/02 A RU 2011129323/02A RU 2011129323 A RU2011129323 A RU 2011129323A RU 2479367 C2 RU2479367 C2 RU 2479367C2

- Authority

- RU

- Russia

- Prior art keywords

- slab

- section

- lateral force

- group

- furnace

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B39/00—Arrangements for moving, supporting, or positioning work, or controlling its movement, combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B39/14—Guiding, positioning or aligning work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/46—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling metal immediately subsequent to continuous casting

- B21B1/466—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling metal immediately subsequent to continuous casting in a non-continuous process, i.e. the cast being cut before rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/06—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories with axes of rolls arranged vertically, e.g. edgers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B15/00—Arrangements for performing additional metal-working operations specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B15/0007—Cutting or shearing the product

- B21B2015/0014—Cutting or shearing the product transversely to the rolling direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/004—Heating the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/04—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing

- B21B45/06—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing of strip material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/04—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing

- B21B45/08—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for de-scaling, e.g. by brushing hydraulically

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/45—Scale remover or preventor

- Y10T29/4517—Rolling deformation or deflection

Abstract

Изобретение предназначено для оптимизации процесса прокатки сляба (1) в устройстве, включающем по меньшей мере одну печь (2), по меньшей мере одно расположенное в направлении (F) транспортировки сляба (1) после печи (2) обрабатывающее устройство (3, 4) и одну расположенную в направлении (F) транспортировки сляба (1) после обрабатывающего устройства (3, 4) группу (5) рабочих клетей прокатного стана, причем имеются средства (6, 7), с помощью которых может прилагаться усилие к боковым сторонам (8, 9) сляба (1), чтобы перемещать ось (10) сляба (1) в соответствии с заданным положением поперек направления (F) транспортировки сляба (1), в частности в соответствии с осью (11) группы (5) рабочих клетей прокатного стана. Для оптимизации процесса прокатки за счет точного вхождения сляба в группу рабочих клетей прокатного стана первыми средствами (6) для приложения бокового усилия к слябу (1) воздействуют на сляб (1) на первом участке (12), вторыми средствами (7) - на втором участке (13), при этом второй участок (13) в направлении (F) транспортировки сляба (1) находится на расстоянии от первого участка (12), причем первый участок (12) расположен после печи (2) и второй участок (13) расположен перед, внутри или после по меньшей мере одного обрабатывающего устройства (3, 4). Устройство для обработки сляба содержит соответствующее оборудование. 2 н. и 30 з.п. ф-лы, 7 ил.

Description

Изобретение касается способа обработки сляба в устройстве, которое включает в себя по меньшей мере одну печь, по меньшей мере одно расположенное в направлении транспортировки сляба после печи обрабатывающее устройство и одну расположенную в направлении транспортировки сляба после обрабатывающего устройства группу рабочих клетей прокатного стана, причем имеются средства, с помощью которых может прилагаться усилие к боковым сторонам сляба, чтобы перемещать ось сляба в соответствии с заданным положением поперек направления транспортировки сляба, в частности в соответствии с осью группы рабочих клетей прокатного стана. Кроме того, изобретение касается устройства для обработки сляба.

При изготовлении полосы из сляба, например тонкого сляба, сляб транспортируется в направлении транспортировки через обрабатывающую установку. Во время транспортировки тонкого сляба через туннельную печь (печь с роликовым подом) сляб может смещаться в боковом направлении. Последующее введение в чистовую группу клетей из-за этого смещения затрудняется. Перед чистовой группой клетей прокатного стана часто предусмотрено обжимное устройство. Кроме того, предусмотрены боковые направляющие, как правило, для того, чтобы направлять сляб к оси группы рабочих клетей прокатного стана. Поэтому обжимное устройство или, соответственно, механические направляющие в головной части должны быть широко открыты и чаще всего только после надежного вхождения в первую горизонтальную клеть чистовой группы клетей устанавливаются в более узкое направляющее положение. Из-за неблагоприятных условий или, соответственно, из-за риска, что слябы застрянут в обжимном устройстве, обжимное устройство в головной части сляба не используется. Позднее приближение обжимного устройства и позднее начало процесса обжатия могут привести к различным значениям ширины по длине полосы.

Чтобы улучшить соосность сляба при выходе из печи, в DE 60101340 T2 описан соответствующий способ и устройство. Соответственно этому предусмотрено центрирование сляба в последней части печи. При этом кратковременно в печь вдвигаются направляющие ролики, которые контактируют с боковой стороной сляба, прилагают к ней усилие и таким образом центрируют сляб. Впрочем, это очень затратный в отношении технического обслуживания процесс, так как направляющие часто подвергаются действию высоких температур печи. Недостаток здесь также заключается в том, что постоянное боковое открытие печи для входа роликов негативно влияет на атмосферу печи. Следствием этого являются увеличенное образование окалины на роликах печи, а также дополнительное покрытие окалиной сляба. Несмотря на центрирование в печи после этого, т.е. в направлении транспортировки после печи, все еще существует риск, что сляб после печи снова будет совершать боковое смещение. При S-образной или саблеобразной форме сляба достигаемое с помощью ранее известного решения центрирование также ограничено.

В отношении центрирования сляба было бы предпочтительно расположить перед группой чистовых клетей длинную линейную направляющую, как это известно для черновых групп клетей. Такое решение известно из US 2072121. Однако увеличение длины транспортировки между печью и чистовой группой клетей для расположения там длинной направляющей по причинам, связанным с температурой прокатки (потери температуры), невозможно. Кроме того, из-за качества поверхности необходимо, чтобы удаление окалины со слябов происходило по возможности непосредственно перед процессом прокатки. Дополнительно между печью и чистовой группой клетей должны быть также расположены другие обрабатывающие устройства, например ножницы.

В DE 4310547 C2 также описано решение для центрирования сляба, впрочем, и здесь применяются линейные направляющие в количестве нескольких штук и большой длины, которые в настоящем случае перед чистовой группой клетей по указанной причине невозможны. Аналогичное решение содержится в JP 63101004 A.

В основу настоящего изобретения положена задача предложить способ вышеназванного рода и соответствующее устройство, с помощью которого станет возможным простыми средствами непосредственно перед группой рабочих клетей прокатного стана, в частности перед чистовой группой клетей, точное центрирование и направление сляба и, в частности, надежное обжатие по всей длине сляба. Кроме того, должна быть обеспечена не представляющая собой проблем прокатка головной и концевой части сляба. Процесс прокатки должен быть, таким образом, оптимизирован за счет точного введения сляба в группу рабочих клетей прокатного стана. В частности, предусмотрена реализация центрирования и направления сляба непосредственно перед чистовой группой клетей таким образом, чтобы не происходило существенного удлинения расстояния между печью и чистовой группой клетей.

Решение этой задачи в соответствии с изобретением в части способа характеризуется тем, что первые средства для приложения бокового усилия к слябу действуют на сляб на первом участке и что вторые средства для приложения бокового усилия к слябу действуют на сляб на втором участке, при этом второй участок в направлении транспортировки сляба находится на расстоянии от первого участка, причем первый участок расположен после печи и второй участок расположен перед, внутри или после по меньшей мере одного обрабатывающего устройства.

Более специальный вариант осуществления изобретения предусматривает, что первый участок расположен после печи и перед первым по меньшей мере одним обрабатывающим устройством и что второй участок расположен внутри или после первого по меньшей мере одного обрабатывающего устройства.

Прокатка в группе рабочих клетей прокатного стана может представлять собой чистовую прокатку сляба с получением полосы.

Надежный способ эксплуатации может быть обеспечен, если определяется положение головной части сляба в области по меньшей мере одного из упомянутых средств, и приложение бокового усилия к слябу путем подвода контактного элемента начинается только тогда, когда головная часть сляба прошла это средство.

Непосредственно перед группой рабочих клетей прокатного стана сляб может подвергаться обжатию в направлении, поперечном направлению транспортировки. В этом случае предпочтительно предусмотрено, что приложение бокового усилия к слябу с помощью упомянутых средств происходит перед участком обжатия и на расстоянии от него.

То есть можно сказать, что предпочтительно предусмотрено, что первое средство для приложения бокового усилия к слябу расположено после печи, а второе средство для приложения бокового усилия к слябу - на расстоянии от него перед обжимным устройством.

Приложение бокового усилия к слябу с помощью упомянутых средств осуществляется предпочтительно перед группой рабочих клетей прокатного стана.

Упомянутые средства для приложения бокового усилия к слябу предпочтительно эксплуатируются таким образом, что передняя часть сляба центрированно входит в участок обжатия и/или в группу рабочих клетей прокатного стана.

По меньшей мере два средства для приложения бокового усилия к слябу могут быть расположены после печи, при этом первый участок находится между печью и первым обрабатывающим устройством, а второй участок - между по меньшей мере двумя обрабатывающими устройствами или внутри второго обрабатывающего устройства. В этом случае оказалось предпочтительным, если в первом обрабатывающем устройстве сляб подвергается процессу резания. Во втором обрабатывающем устройстве сляб предпочтительно подвергается процессу удаления окалины.

Один из усовершенствованных вариантов осуществления изобретения предусматривает, что определяются положение и/или форма сляба в направлении, поперечном к направлению транспортировки сляба вдоль его перемещения в направлении транспортировки перед первым участком.

Приложение бокового усилия к слябу с помощью средств может при этом осуществляться управляемым или регулируемым образом так, что ось сляба в направлении транспортировки после второго участка занимает желаемое положение.

Регулировка средств для приложения бокового усилия к слябу может осуществляться в зависимости от геометрии устройства, и/или определенной формы сляба, и/или отклонения сляба от центральной оси и/или ширины сляба с использованием математической модели.

Устройство для обработки сляба, которое включает в себя по меньшей мере одну печь, по меньшей мере одно расположенное в направлении транспортировки сляба после печи обрабатывающее устройство и одну расположенную в направлении транспортировки сляба после обрабатывающего устройства группу рабочих клетей прокатного стана, в частности чистовую группу рабочих клетей прокатного стана, а также средства, с помощью которых может прилагаться усилие к боковым сторонам сляба, чтобы перемещать ось сляба в соответствии с заданным положением поперек направления транспортировки сляба, в частности в соответствии с осью группы рабочих клетей прокатного стана, в соответствии с изобретением предусматривает, что первые средства для приложения бокового усилия к слябу расположены на первом участке и что вторые средства для приложения бокового усилия к слябу расположены на втором участке, при этом второй участок в направлении транспортировки сляба находится на расстоянии от первого участка, причем первый участок находится после печи и второй участок находится перед, внутри или после по меньшей мере одного обрабатывающего устройства.

При этом предпочтительно предусмотрено, что первый участок находится после печи и по меньшей мере перед одним обрабатывающим устройством и что второй участок находится внутри или после первого по меньшей мере одного обрабатывающего устройства.

Область внутри печи при этом предпочтительно не содержит упомянутых средств для приложения бокового усилия к слябу.

Непосредственно перед группой рабочих клетей прокатного стана может быть расположено обжимное устройство, предназначенное для обжатия сляба в направлении, поперечном направлению транспортировки.

Между обжимным устройством и первой прокатной клетью группы рабочих клетей прокатного стана могут быть расположены линейные боковые направляющие, служащие для центрирования и направления сляба. Кроме того, под и/или над линейными боковыми направляющими могут быть расположены регулировочные элементы линейных боковых направляющих.

Упомянутые средства для приложения бокового усилия к слябу могут быть расположены на расстоянии от обжимного устройства. Они могут быть также расположены перед группой рабочих клетей прокатного стана.

Один из усовершенствованных вариантов предусматривает также, что по меньшей мере два средства для приложения бокового усилия к слябу распложены после печи, при этом первый участок находится между печью и первым обрабатывающим устройством, а второй участок - между по меньшей мере двумя обрабатывающими устройствами или внутри второго обрабатывающего устройства. При этом первое обрабатывающее устройство предпочтительно представляет собой ножницы. Второе обрабатывающее устройство предпочтительно представляет собой устройство для удаления окалины.

Средства для приложения бокового усилия к слябу могут включать в себя по меньшей мере один ролик, который расположен на поворотном рычаге, причем поворотный рычаг неподвижно установлен в одной опорной точке и может поворачиваться исполнительным механизмом, который воздействует на поворотный рычаг вне опорной точки.

Средства для приложения бокового усилия к слябу могут включать в себя по меньшей мере один ролик, который расположен на линейном исполнительном механизме, направление перемещения которого ориентировано поперек направления транспортировки сляба.

В обоих случаях один из усовершенствованных вариантов предусматривает, что исполнительный механизм или, соответственно, линейный исполнительный механизм выполнен в виде гидравлической цилиндропоршневой системы.

Первые средства для приложения бокового усилия к слябу могут также быть выполнены в виде линейных направляющих.

Предлагаемое устройство предпочтительно является составной частью литейно-прокатной установки для производства тонких слябов. Оно может также являться составной частью группы рабочих клетей для производства горячекатаной полосы, которая включает в себя черновую группу клетей и чистовую группу клетей; в этом случае устройство предпочтительно находится перед чистовой группой клетей.

То есть изобретение заключается в том, что центрирование и направление сляба непосредственно перед чистовой группой клетей с роликовыми боковыми направляющими осуществляется таким образом, что между печью и чистовой группой клетей находится всего лишь короткий участок пути. Роликовые боковые направляющие расположены между отдельными агрегатами (обрабатывающими устройствами) на надлежащем расстоянии. Дополнительно перед первой прокатной клетью чистовой группы предпочтительно расположены обжимное устройство и механическая или гидравлическая боковая направляющая.

Предлагаемое решение применяется при так называемой CSP-технологии. Под ней следует понимать изготовление стальной полосы в литейно-прокатной установке для производства тонких слябов, которая позволяет осуществлять эффективное производство горячекатаной полосы.

Благодаря предложенным мерам возможно, в частности, повышение выхода годного и уменьшение количества регулировок кристаллизатора. Становится возможным непосредственное воздействие на ширину перед чистовой группой клетей. Кроме того, улучшается ход полосы.

На чертежах изображены примеры осуществления изобретения. Показано:

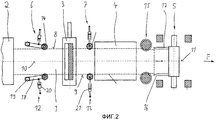

фиг.1 - схематично вид сбоку устройства для обработки и направления сляба между только частично изображенной печью и первой прокатной клетью чистовой группы рабочих клетей прокатного стана,

фиг.2 - схематично соответствующий фиг.1 вид сверху,

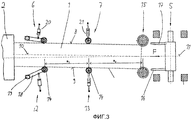

фиг.3 - схематично изображение применяющихся направляющих элементов для слябов аналогично изображению, представленному на фиг.2, на виде устройства сверху,

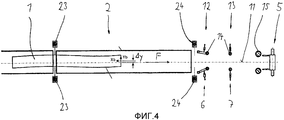

фиг.4 - аналогичное фиг.3 изображение, причем здесь изображен больший участок печи,

фиг.5 - еще раз схематично изображение применяющихся направляющих элементов для слябов аналогично изображению, представленному на фиг.2 и 3, на виде устройства сверху при сильно изогнутом слябе,

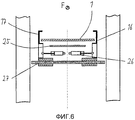

фиг.6 - вид спереди, если смотреть в направлении транспортировки сляба,

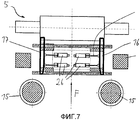

фиг.7 - вид сверху изображенной на фиг.6 области устройства непосредственно перед первой прокатной клетью чистовой группы клетей.

На фиг.1 и 2 показано устройство, с помощью которого может обрабатываться сляб 1 при его транспортировке в направлении F транспортировки. Конкретно изображена концевая область печи 2 и первая прокатная клеть группы 5 рабочих клетей прокатного стана, между которыми транспортируется сляб 1. Между печью 2 и группой 5 рабочих клетей прокатного стана расположено первое обрабатывающее устройство 3 в виде ножниц и второе обрабатывающее устройство 4 в виде устройства для удаления окалины. Предусмотрены также два средства 6 и 7 для приложения бокового усилия к слябу 1, т.е. роликовые боковые направляющие, оснащенные контактными элементами в виде роликов 14, которые могут прижиматься к боковым сторонам 8 и 9 сляба 1, чтобы таким образом центрировать сляб, чтобы ось 10 сляба соответствовала оси 11 группы 5 рабочих клетей прокатного стана.

Важно, чтобы первые средства 6 для приложения бокового усилия к слябу 1 воздействовали на сляб 1 на первом участке 12 и чтобы вторые средства 7 для приложения бокового усилия к слябу воздействовали на сляб 1 на втором участке 13. При этом второй участок 13 в направлении F транспортировки сляба 1 находится на расстоянии от первого участка 12; также первый участок 12 расположен после печи 2 и перед первым обрабатывающим устройством 3, причем второй участок 13 расположен внутри или после первого обрабатывающего устройства 3, в данном примере осуществления между двумя обрабатывающими устройствами 3 и 4.

То есть оба средства 6 и 7 служат для центрирования сляба, так чтобы он центрированно входил в обжимное устройство 15, которое расположено непосредственно перед первой прокатной клетью чистовой группы 5 клетей. Между обжимным устройством 15 и первой прокатной клетью чистовой группы 5 клетей расположены также линейные боковые направляющие 16 и 17, которые также центрируют сляб 1.

Как можно видеть на фиг.2, средства 6, 7 могут включать в себя поворотный рычаг 18, который установлен в неподвижной опорной точке 19 и на конце которого, удаленном от опорной точки 19, установлен ролик 14. Исполнительный механизм 20 воздействует на поворотный рычаг 18 и служит для соответствующей регулировки ролика 14 относительно боковой стороны 8, 9 сляба. Альтернативно средства 6, 7 могут также включать в себя линейный исполнительный механизм 21, который линейно перемещает ролик 14 относительно кромки полосы.

Осуществление способа можно пояснить следующим образом.

При транспортировке сляба 1 из печи 2 в направлении чистовой группы 5 клетей сначала первая боковая роликовая направляющая 6, то есть первое средство для приложения бокового усилия к слябу, установлено на избыточную ширину. После того как передняя часть сляба прошла ролики 14 (регистрируется с помощью детекторов горячего металла или путем отслеживания перемещений), ролики 14 медленно перемещаются к боковым сторонам 8, 9 сляба, то есть к кромкам сляба, и зазор между слябом и роликами закрывается. Прижимные усилия при этом создаются гидравлическими цилиндрами, измеряются и затем устанавливаются на заданное минимальное усилие. Благодаря этому произошло центрирование сляба 1 и захват роликов 14. Этот процесс центрирования выполняется медленно и при непрерывно транспортируемом вперед слябе. При движущемся слябе может осуществляться легкое поперечное смещение сляба 1 при низких усилиях смещения. Процесс центрирования должен быть закончен до достижения второй пары 7 роликовых боковых направляющих, т.е. вторых средств для приложения бокового усилия к слябу. Когда передняя часть сляба проходит вторую боковую роликовую направляющую, то там происходит такой же процесс центрирования. Если оба ролика 14 расположены центрированно, то с высокой вероятностью происходит соосный вход сляба в обжимное устройство 15 и в чистовую группу 5 клетей.

Вхождение в обжимное устройство 15 поддерживается ведущими роликами 22 (см. фиг.1), которые интегрированы в устройство 4 для удаления окалины, по меньшей мере до тех пор, пока не произойдет захват обжимным устройством 15 или первой клетью чистовой группы 5 клетей.

Вторая пара 7 роликовых боковых направляющих, т.е. второе средство для приложения бокового усилия к слябу, может быть, как изображено, расположено перед устройством для удаления окалины, интегрировано внутри устройства для удаления окалины или расположено после устройства для удаления окалины. Опционально может быть также предусмотрен привод роликов 14 средств 6 и 7. Вторая роликовая боковая направляющая 7 может быть выполнена для прямого перемещения в направлении ширины (см. конфигурацию на втором участке 13 на фиг.2) или посредством поворотного рычага (как на первом участке 12 на фиг.2).

Вместо ролика боковой роликовой направляющей, имеющего больший размер, в одном из альтернативных вариантов осуществления (не изображен) могут быть предусмотрены два расположенных вплотную друг к другу сдвоенных ролика меньшего размера в одном направляющем узле, но всегда так, чтобы все еще обеспечивалась короткая конструкция. С помощью двух роликовых боковых направляющих 6 и 7, которые находятся на расстоянии друг от друга, достигается эффект длинной сплошной боковой направляющей. Роликовые боковые направляющие 6, 7 образуют при этом один узел с точки зрения техники управления.

При большом отклонении слябов от центральной оси или при возникновении высоких усилий смещения (тонкие слябы большей толщины, длинные слябы, слишком слабые исполнительные механизмы, лимитированные усилия смещения) опционально возможны отклонения от описанной выше методики соосной регулировки двух роликовых боковых направляющих 6, 7. В связи с этим ссылаемся на фиг.3, на которой упрощенно показана эта ситуация. В этом случае роликовые боковые направляющие 6, 7 располагаются так, что происходит надежный центрированный ввод передней части сляба в обжимное устройство 15. То есть при этом возможно только частичное осуществление эффекта центрирования. Центрированному вхождению головной части сляба в обжимное устройство 5 в этом случае отдается более высокий приоритет. Зная расстояния a1 и a2 (см. фиг.3) между роликовыми боковыми направляющими 6, 7 и обжимным устройством 15, усилия роликов и расчетное (небольшое) обжатие на роликах, можно определить положение исполнительных механизмов 20, 21, так что указанная задача будет выполнена. При этом положения обеих роликовых боковых направляющих 6, 7 согласованы друг с другом. Между роликами 14 средств 6, 7 и роликами обжимного устройства 15 образуется при этом прямая соединительная линия.

Если следует ожидать, что сляб 1 может принимать любую изогнутую форму (сабли, S-образную, форму крюка) и при этом также расположен не по оси, то оптимальное позиционирование роликовых боковых направляющих 6, 7 является несколько более сложным. В этом случае выполняется определение формы сляба и положения по длине сляба. Для этого предусмотрены лазерные измерения расстояний или другие сигналы регистрации положения, например, перед последним участком печи (после загрузочного устройства), как это проиллюстрировано на фиг.4 для регистрации и определения формы слябов и положения по длине. Здесь также обозначено отклонение ∆y сляба от центральной оси установки.

Путем регистрации скорости транспортировки сляба 1 и классификации измеренных сигналов о расстоянии до кромок сенсорами 23 для распознавания кромки полосы на обеих боковых сторонах сляба можно определить ширину, положение или в целом форму сляба (см. точки xbi, ybi) по длине. Определенная здесь форма и отклонение ∆yi от центральной оси позднее используется для оптимального позиционирования роликовых боковых направляющих 6, 7 и/или роликов обжимного устройства 15. Опционально возможна также дополнительная регистрация ширины и положения сляба после печи на боковых сторонах посредством сенсоров 24, или же сверху, или, соответственно, снизу.

Подробности регулировки роликовых боковых направляющих 6, 7 и роликов обжимного устройства 15 видны на фиг.5, где речь идет о регулировке роликовых боковых направляющих и роликов обжимного устройства, так что даже при изогнутой форме сляба обеспечено центрированное вхождение головной части сляба в обжимное устройство или, соответственно, в чистовую группу клетей.

Зная форму сляба (точки xbi, ybi и ширина B сляба 1), можно прийти к положению роликов 14 и роликов обжимного устройства 15 (X1, Y1; X2, Y2; X3, Y3 относительно центра сляба). Эти положения при прохождении передней части сляба от печи 2 к первой клети чистовой группы 5 клетей адаптируются к соответствующей форме сляба и частично еще проходятся, так что достигается цель соосного направления передней части сляба в обжимное устройство 15. При этом предусмотрено также, что ролики обжимного устройства 15 могут стоять асимметрично, т.е. не по центральной оси, чтобы поддерживать роликовые боковые направляющие 6, 7.

Опционально или дополнительно по тому же изложенному принципу может быть также достигнута цель центрированного вхождения передней части сляба в следующую клеть.

После вхождения сляба 1 в группу 5 рабочих клетей прокатного стана целью является соосное позиционирование или, соответственно, центрирование роликовых боковых направляющих 6, 7, а также обжимного устройства 15 по длине сляба, так чтобы сляб 1, в частности конец сляба, располагался по возможности прямо, частично выравнивался и так входил в группу 5 рабочих клетей прокатного стана.

К концу сляба ролики обжимного устройства 15 подводятся симметрично (short stroke control), чтобы избежать избыточной ширины на конце сляба или сократить ее. Аналогично поступают и в головной части сляба.

Альтернативно или дополнительно к оптическому измерению ширины может осуществляться регистрация ширины или, соответственно, положения посредством датчиков перемещения роликовых боковых направляющих и/или обжимных роликов. Кроме того, зарегистрированный сигнал ширины, а также расчетное уширение или, соответственно, изменение ширины в чистовой группе клетей используется в модели ширины для определения величины обжатия и вместе с тем настройки обжимного устройства.

Чтобы увеличить уменьшение ширины на обжимном устройстве 15, предусмотрены прижимные или зажимные ролики, которые расположены точно между двумя обжимными роликами и сверху и снизу в центре сляба 1 давят на поверхность сляба, предотвращая выпучивание.

Кроме того, может быть предусмотрено упрощение обжатия сляба путем смазки обжимных валков. Благодаря этому увеличивается поперечный поток материала, уменьшаются усилия обжатия и выпучивание, а также это положительно влияет на шероховатость слябов и обжимных валков и вместе с тем на срок службы обжимных валков.

Чтобы также улучшить условия на конце сляба и вести сляб как можно дольше, дополнительно предусмотрена специальная механическая боковая направляющая между обжимным устройством 15 и первой клетью группы 5 рабочих клетей прокатного стана (см. фиг.1 и 2). Детали ее содержатся на фиг.6 и 7. При этом цель заключается в том, чтобы расположить обжимное устройство 15 вплотную перед первой клетью группы 5 рабочих клетей прокатного стана, а механическую боковую направляющую по возможности непосредственно перед межвалковым зазором первой клети. Чтобы перестановка механических боковых направляющих, т.е. линейных боковых направляющих 16 и 17, могла осуществляться без дополнительной потребности в площади и без ослабления опорных стоек прокатной клети (посредством выемок в них), предпочтительно предусмотрена регулировка под (или опционально также над) линейными боковыми направляющими 16, 17, как это видно на фиг.6 и 7. Альтернативно можно также осуществлять регулировку линейных боковых направляющих 16, 17 вместе с регулировкой обжимного устройства 15. При этом обжимное устройство и линейные боковые направляющие были бы неподвижно соединены друг с другом.

Регулировка линейных боковых направляющих 16, 17 на направляющей 27 осуществляется двумя регулировочными элементами 26 (цилиндрами) с каждой стороны. Регулировочные элементы 26 вверху снабжены теплозащитным элементом 26 (охлаждаемый передаточный стол, изоляционная плита). Положение механической боковой направляющей во время эксплуатации соответствует положению ширины обжимного устройства 15 плюс заданная величина (в миллиметрах).

Изложенный способ или, соответственно, показанное устройство не ограничены установкой CSP, а применяются также в аналогичных производственных установках после участка печи. Предложение изобретения может также применяться, например, в традиционных группах клетей для производства горячекатаной полосы. Здесь регистрируется форма подката после черновой группы клетей при транспортировке в направлении чистовой группы клетей, и там путем надлежащей установки роликов перед чистовой группой клетей выполняются изложенные выше цели.

В традиционной группе клетей для производства горячекатаной полосы первый эффект центрирования может быть получен перед ножницами альтернативно применению узла 6 роликовых боковых направляющих также посредством линеек направляющих.

Список позиций

1 Сляб

2 Печь

3 Первое обрабатывающее устройство (ножницы)

4 Второе обрабатывающее устройство (устройство для удаления окалины)

5 Группа рабочих клетей прокатного стана

6 Первое средство для приложения бокового усилия к слябу (роликовая боковая направляющая)

7 Второе средство для приложения бокового усилия к слябу (роликовая боковая направляющая)

8 Боковая сторона сляба

9 Боковая сторона сляба

10 Ось сляба

11 Ось группы рабочих клетей прокатного стана

12 Первый участок

13 Второй участок

14 Контактный элемент (ролик)

15 Обжимное устройство

16 Линейная боковая направляющая

17 Линейная боковая направляющая

18 Поворотный рычаг

19 Опорная точка

20 Исполнительный механизм

21 Линейный исполнительный механизм

22 Ведущий ролик

23 Сенсор для распознавания кромки сляба

24 Сенсор для распознавания кромки сляба

25 Теплозащитный элемент

26 Регулировочный элемент линейной боковой направляющей

27 Направляющая

F Направление транспортировки

∆y Отклонение от центральной оси

B Ширина сляба

xB Координата сляба по длине

yB Координата, описывающая форму сляба

Claims (32)

1. Способ изготовления полосы из сляба, включающий его обработку в устройстве для изготовления полосы, содержащем по меньшей мере одну печь (2), по меньшей мере одно расположенное в направлении (F) транспортировки сляба (1) после печи (2) обрабатывающее устройство (3, 4) и одну расположенную в направлении (F) транспортировки сляба (1) после обрабатывающего устройства (3, 4) группу (5) рабочих клетей прокатного стана, а также средства (6, 7) для приложения бокового усилия к слябу, посредством которых прилагают усилие к боковым сторонам (8, 9) сляба (1), чтобы перемещать ось (10) сляба (1) в соответствии с заданным положением поперек направления (F) транспортировки сляба (1), в частности, в соответствии с осью (11) группы (5) рабочих клетей прокатного стана, отличающийся тем, что первыми средствами (6) для приложения бокового усилия к слябу (1) воздействуют на сляб (1) на первом участке (12), а вторыми средствами (7) для приложения бокового усилия к слябу (1) воздействуют на сляб (1) на втором участке (13), при этом второй участок (13) в направлении (F) транспортировки сляба (1) расположен на расстоянии от первого участка (12), первый участок (12) расположен после печи (2), а второй участок (13) расположен перед, внутри или после по меньшей мере одного обрабатывающего устройства (3, 4).

2. Способ по п.1, отличающийся тем, что первый участок (12) расположен после печи (2) и перед первым, по меньшей мере, одним обрабатывающим устройством (3, 4), при этом второй участок (13) расположен внутри или после первого, по меньшей мере, одного обрабатывающего устройства (3, 4).

3. Способ по п.1, отличающийся тем, что прокатка в группе (5) рабочих клетей прокатного стана представляет собой чистовую прокатку сляба с получением полосы.

4. Способ по любому из пп.1-3, отличающийся тем, что определяют положение головной части сляба (1) в области по меньшей мере одного из средств (6, 7) для приложения бокового усилия к слябу (1), а приложение бокового усилия к слябу (1) путем подвода контактного элемента (14) начинают после прохода головной частью сляба (1) средства (6, 7) для приложения бокового усилия к слябу.

5. Способ по любому из пп.1-3, отличающийся тем, что непосредственно перед группой (5) рабочих клетей прокатного стана сляб (1) подвергают обжатию в направлении, поперечном направлению (F) транспортировки.

6. Способ по п.5, отличающийся тем, что приложение бокового усилия к слябу (1) с помощью средств (6, 7) для приложения бокового усилия к слябу осуществляют перед участком обжатия и на расстоянии от него.

7. Способ по любому из пп.1-3, отличающийся тем, что приложение бокового усилия к слябу (1) с помощью средств (6, 7) для приложения бокового усилия к слябу осуществляют перед группой (5) рабочих клетей прокатного стана.

8. Способ по п.5, отличающийся тем, что средства (6, 7) для приложения бокового усилия к слябу (1) предпочтительно используют таким образом, чтобы передняя часть сляба (1) центрированно входила в участок обжатия и/или в группу (5) рабочих клетей прокатного стана.

9. Способ по п.1, отличающийся тем, что по меньшей мере два средства (6, 7) для приложения бокового усилия к слябу (1) расположены после печи (2), при этом первый участок (12) находится между печью (2) и первым обрабатывающим устройством (3), а второй участок (13) между по меньшей мере двумя обрабатывающими устройствами (3, 4) или внутри второго обрабатывающего устройства (4).

10. Способ по п.9, отличающийся тем, что в первом обрабатывающем устройстве (3) сляб (1) подвергают резанию.

11. Способ по п.9 или 10, отличающийся тем, что во втором обрабатывающем устройстве (4) сляб (1) подвергают удалению окалины.

12. Способ по п.1, отличающийся тем, что определяют положение и/или форму (xв, yв, Δy) сляба (1) в направлении, поперечном направлению (F) транспортировки сляба (1) вдоль его перемещения в направлении (F) транспортировки перед первым участком (12).

13. Способ по п.1, отличающийся тем, что приложение бокового усилия к слябу (1) средствами (6, 7) осуществляют управляемым или регулируемым образом так, что ось (10) сляба (1) в направлении (F) транспортировки после второго участка (13) занимает заданное положение.

14. Способ по п.12 или 13, отличающийся тем, что регулировку средств (6, 7) для приложения бокового усилия к слябу (1) осуществляют в зависимости от геометрии (a1, а2, а3) устройства и/или определенной формы (хв, yв) сляба и/или отклонения (Δy) сляба (1) от центральной оси и/или ширины (В) сляба (1) с использованием математической модели.

15. Устройство для изготовления полосы из сляба (1), содержащее по меньшей мере одну печь (2), по меньшей мере одно расположенное в направлении (F) транспортировки сляба (1) после печи (2) обрабатывающее устройство (3, 4) и одну расположенную в направлении (F) транспортировки сляба (1) после обрабатывающего устройства (3, 4) группу (5) рабочих клетей прокатного стана, в частности, чистовую группу рабочих клетей прокатного стана, а также средства (6, 7), для приложения усилия к боковым сторонам (8, 9) сляба (1) для перемещения оси (10) сляба (1) в соответствии с заданным положением поперек направления (F) транспортировки сляба (1), в частности, в соответствии с осью (11) группы (5) рабочих клетей прокатного стана, отличающееся тем, что оно предназначено для осуществления способа по любому из пп.1-14, при этом первые средства (6) для приложения бокового усилия к слябу (1) расположены на первом участке (12), а вторые средства (7) для приложения бокового усилия к слябу (1) расположены на втором участке (13), второй участок (13) в направлении (F) транспортировки сляба (1) расположен на расстоянии от первого участка (12), при этом первый участок (12) расположен после печи (2), а второй участок (13) - перед, внутри или после по меньшей мере одного обрабатывающего устройства (3, 4).

16. Устройство по п.15, отличающееся тем, что первый участок (12) расположен после печи (2) и перед по меньшей мере одним обрабатывающим устройством (3, 4), а второй участок (13) - внутри или после первого по меньшей мере одного обрабатывающего устройства (3, 4).

17. Устройство по п.15 или 16, отличающееся тем, что область внутри печи (2) не содержит средств (6, 7) для приложения бокового усилия к слябу (1).

18. Устройство по п.15, отличающееся тем, что непосредственно перед группой (5) рабочих клетей прокатного стана расположено обжимное устройство (15), предназначенное для обжатия сляба (1) в направлении, поперечном направлению (F) транспортировки.

19. Устройство по п.18, отличающееся тем, что между обжимным устройством (15) и первой прокатной клетью группы (5) рабочих клетей прокатного стана расположены линейные боковые направляющие (16, 17) для центрирования и направления сляба (1).

20. Устройство по п.19, отличающееся тем, что под и/или над линейными боковыми направляющими (16, 17) расположены регулировочные элементы (26) линейных боковых направляющих (16, 17).

21. Устройство по любому из пп.18-20, отличающееся тем, что средства (6, 7) для приложения бокового усилия к слябу (1) расположены на расстоянии от обжимного устройства (15).

22. Устройство по п.15, отличающееся тем, что средства (6, 7) для приложения бокового усилия к слябу (1) расположены перед группой (5) рабочих клетей прокатного стана.

23. Устройство по п.15, отличающееся тем, что по меньшей мере два средства (6, 7) для приложения бокового усилия к слябу (1) расположены после печи (2), при этом первый участок (12) расположен между печью (2) и первым обрабатывающим устройством (3), а второй участок (13) - между по меньшей мере двумя обрабатывающими устройствами (3, 4) или внутри второго обрабатывающего устройства (4).

24. Устройство по п.23, отличающееся тем, что первое обрабатывающее устройство (3) выполнено в виде ножниц.

25. Устройство по п.23 или 24, отличающееся тем, что второе обрабатывающее устройство (4) выполнено в виде устройства для удаления окалины.

26. Устройство по п.15, отличающееся тем, что средства (6, 7) для приложения бокового усилия к слябу (1) включают по меньшей мере один ролик (14), который расположен на поворотном рычаге (18), неподвижно установленном в одной опорной точке (19) с возможностью поворота исполнительным механизмом (20), который воздействует на поворотный рычаг (18) вне опорной точки (19).

27. Устройство по п.15, отличающееся тем, что средства (6, 7) для приложения бокового усилия к слябу (1) включают по меньшей мере один ролик (14), который расположен на линейном исполнительном механизме (21), направление перемещения которого ориентировано поперек направления (F) транспортировки сляба (1).

28. Устройство по п.26 или 27, отличающееся тем, что исполнительный механизм (20) или линейный исполнительный механизм (21) выполнен в виде гидравлической цилиндро-поршневой системы.

29. Устройство по п.15, отличающееся тем, что первые средства (6) для приложения бокового усилия к слябу (1) выполнены в виде линейных направляющих.

30. Устройство по п.15, отличающееся тем, что оно является составной частью литейно-прокатной установки для производства тонких слябов.

31. Устройство по п.15, отличающееся тем, что оно является составной частью группы рабочих клетей для производства горячекатаной полосы, которая включает в себя черновую и чистовую группу клетей.

32. Устройство по п.31, отличающееся тем, что оно расположено перед чистовой группой клетей.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102009029887 | 2009-06-23 | ||

| DE102009029887.8 | 2009-06-23 | ||

| PCT/EP2009/005942 WO2010149192A1 (de) | 2009-06-23 | 2009-08-17 | Verfahren und vorrichtung zum bearbeiten einer bramme |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2011129323A RU2011129323A (ru) | 2013-01-20 |

| RU2479367C2 true RU2479367C2 (ru) | 2013-04-20 |

Family

ID=41277477

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011129323/02A RU2479367C2 (ru) | 2009-06-23 | 2009-08-17 | Способ и устройство для обработки сляба |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US20120096914A1 (ru) |

| EP (1) | EP2445659B1 (ru) |

| JP (1) | JP2012512746A (ru) |

| KR (1) | KR101320930B1 (ru) |

| CN (1) | CN102245322B (ru) |

| AU (1) | AU2009348758B2 (ru) |

| BR (1) | BRPI0925061B1 (ru) |

| CA (1) | CA2765269C (ru) |

| MX (1) | MX2011013099A (ru) |

| RU (1) | RU2479367C2 (ru) |

| UA (1) | UA100935C2 (ru) |

| WO (1) | WO2010149192A1 (ru) |

| ZA (1) | ZA201103236B (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2704987C1 (ru) * | 2016-02-02 | 2019-11-01 | Ниппон Стил Корпорейшн | Устройство для выпрямления коробления сляба и способ выпрямления коробления сляба |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2666558A1 (de) * | 2012-05-21 | 2013-11-27 | Siemens Aktiengesellschaft | Seitenführung für eine Walzstraße |

| EP2689863A1 (de) | 2012-07-27 | 2014-01-29 | Siemens Aktiengesellschaft | Verfahren zur gezielten Beeinflussung der Geometrie eines Walzguts |

| DE102012224505A1 (de) | 2012-12-28 | 2014-07-03 | Sms Siemag Aktiengesellschaft | Vorrichtung und Verfahren zum seitlichen Führen eines Walz- oder Gießerzeugnisses auf einer Transportstraße |

| CN103567233A (zh) * | 2013-10-26 | 2014-02-12 | 芜湖新兴铸管有限责任公司 | 一种开坯机机后移钢推板 |

| SE538558C2 (en) * | 2014-12-18 | 2016-09-20 | Morgårdshammar Ab | A roller guide and a method for guiding stock |

| ES2804904T3 (es) * | 2016-05-13 | 2021-02-09 | Nippon Steel Corp | Método de rebordeado y aparato de rebordeado |

| CN108016918A (zh) * | 2017-09-04 | 2018-05-11 | 海宁市睿创机械科技有限公司 | 半成品料的定中装置 |

| CN107838202B (zh) * | 2017-12-27 | 2019-07-26 | 安徽楚江特钢有限公司 | 一种带钢精轧机进口导位装置 |

| EP3714999B1 (de) * | 2019-03-28 | 2022-09-28 | Primetals Technologies Germany GmbH | Ermittlung einer anstellung eines walzgerüsts |

| DE102020206297A1 (de) * | 2019-09-19 | 2021-03-25 | Sms Group Gmbh | Zwischengerüstführung an einem Vertikalwalzgerüst einer Walzstraße sowie Verfahren zur Führung des Walzgutes unter Verwendung der Zwischengerüstführung |

| DE102021203170A1 (de) | 2021-03-30 | 2022-10-06 | Sms Group Gmbh | Verfahren zum Führen und Zentrieren eines metallenen Walzguts in einer Walzstraße |

| CN113695391B (zh) * | 2021-09-15 | 2023-01-17 | 鞍钢股份有限公司 | 一种热轧集装箱用钢宽度超极限的生产方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU624564A3 (ru) * | 1969-07-05 | 1978-09-15 | Хеш Аг, (Фирма) | Устройство дл создани продольных усилий в непрерывнопрокатываемой полосе |

| DE60101340T2 (de) * | 2000-02-15 | 2004-12-02 | Danieli & C. Officine Meccaniche S.P.A., Buttrio | Verfahren und Vorrichtung zur Regelung der axialen Lage von Brammen, die beim Stranggiessen austreten |

| RU2275434C2 (ru) * | 2001-09-13 | 2006-04-27 | Фоестальпине Шинен Гмбх | Устройство для улучшения прокатываемого изделия с большой длиной |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5522464A (en) * | 1978-08-07 | 1980-02-18 | Hitachi Ltd | Continuous rolling method of slab |

| JPS63101004A (ja) * | 1986-10-15 | 1988-05-06 | Ishikawajima Harima Heavy Ind Co Ltd | 圧延設備 |

| US5218848A (en) * | 1990-02-13 | 1993-06-15 | Hitachi, Ltd. | Method and apparatus for correcting a widthwise bend in an end portion of a hot-rolled sheet-shaped product |

| JP2757553B2 (ja) * | 1990-10-19 | 1998-05-25 | 石川島播磨重工業株式会社 | スタンド内サイドガイド装置および制御方法 |

| US5634360A (en) * | 1992-09-21 | 1997-06-03 | Ishikawajima-Harima Heavy Industries Co., Ltd. | Guiding apparatus for roughing mill |

| KR0148512B1 (ko) * | 1993-01-28 | 1998-11-02 | 미노루 다나까 | 연속 열간압연방법 및 박판강 용접장치 |

| DE19540978A1 (de) * | 1995-11-03 | 1997-05-07 | Schloemann Siemag Ag | Produktionsanlage zum kontinuierlichen- oder diskontinuierlichen Auswalzen von Warmband |

| US5927118A (en) * | 1996-05-28 | 1999-07-27 | Nkk Corporation | Method for making hot-rolled steel sheet and apparatus therefor |

| DE19713604A1 (de) * | 1997-04-02 | 1998-10-08 | Schloemann Siemag Ag | Einer Fertigstraße für stranggegossenes Bandmaterial vorgeordnetes positionsgeregeltes Stauchgerüst |

| NL1007730C2 (nl) * | 1997-12-08 | 1999-06-09 | Hoogovens Staal Bv | Inrichting en werkwijze voor het vervaardigen van een stalen band. |

| JP2000246309A (ja) * | 1999-03-01 | 2000-09-12 | Kobe Steel Ltd | 高強度鋼板の圧延設備列 |

| JP3914674B2 (ja) * | 2000-01-18 | 2007-05-16 | 新日本製鐵株式会社 | 熱間粗圧延機における圧延材の搬送方法 |

| JP3596484B2 (ja) * | 2000-05-10 | 2004-12-02 | 住友金属工業株式会社 | 熱間圧延設備および熱間圧延方法 |

| DE10109055A1 (de) * | 2001-02-24 | 2002-09-05 | Sms Demag Ag | Stranggießanlage mit nachgeordneten Öfen, Vorwalzgerüsten sowie einer Fertigstraße |

| JP4778832B2 (ja) * | 2006-05-17 | 2011-09-21 | 三菱日立製鉄機械株式会社 | 先,後行金属板の幅揃え方法及び装置と連続圧延設備 |

-

2009

- 2009-08-17 US US13/379,404 patent/US20120096914A1/en not_active Abandoned

- 2009-08-17 CA CA2765269A patent/CA2765269C/en not_active Expired - Fee Related

- 2009-08-17 CN CN200980151587.3A patent/CN102245322B/zh not_active Expired - Fee Related

- 2009-08-17 MX MX2011013099A patent/MX2011013099A/es active IP Right Grant

- 2009-08-17 BR BRPI0925061-1A patent/BRPI0925061B1/pt not_active IP Right Cessation

- 2009-08-17 RU RU2011129323/02A patent/RU2479367C2/ru active

- 2009-08-17 EP EP09777913.6A patent/EP2445659B1/de not_active Not-in-force

- 2009-08-17 UA UAA201109118A patent/UA100935C2/ru unknown

- 2009-08-17 KR KR1020117011892A patent/KR101320930B1/ko active IP Right Grant

- 2009-08-17 JP JP2011541118A patent/JP2012512746A/ja active Pending

- 2009-08-17 WO PCT/EP2009/005942 patent/WO2010149192A1/de active Application Filing

- 2009-08-17 AU AU2009348758A patent/AU2009348758B2/en not_active Ceased

-

2011

- 2011-05-05 ZA ZA2011/03236A patent/ZA201103236B/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU624564A3 (ru) * | 1969-07-05 | 1978-09-15 | Хеш Аг, (Фирма) | Устройство дл создани продольных усилий в непрерывнопрокатываемой полосе |

| DE60101340T2 (de) * | 2000-02-15 | 2004-12-02 | Danieli & C. Officine Meccaniche S.P.A., Buttrio | Verfahren und Vorrichtung zur Regelung der axialen Lage von Brammen, die beim Stranggiessen austreten |

| RU2275434C2 (ru) * | 2001-09-13 | 2006-04-27 | Фоестальпине Шинен Гмбх | Устройство для улучшения прокатываемого изделия с большой длиной |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2704987C1 (ru) * | 2016-02-02 | 2019-11-01 | Ниппон Стил Корпорейшн | Устройство для выпрямления коробления сляба и способ выпрямления коробления сляба |

| US11666965B2 (en) | 2016-02-02 | 2023-06-06 | Nippon Steel Corporation | Slab warpage detection apparatus and method of detecting warpage of slab |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2765269C (en) | 2014-01-14 |

| US20120096914A1 (en) | 2012-04-26 |

| KR20110079750A (ko) | 2011-07-07 |

| AU2009348758A1 (en) | 2012-01-19 |

| EP2445659B1 (de) | 2014-04-09 |

| CN102245322A (zh) | 2011-11-16 |

| KR101320930B1 (ko) | 2013-10-23 |

| CN102245322B (zh) | 2014-10-22 |

| RU2011129323A (ru) | 2013-01-20 |

| WO2010149192A9 (de) | 2011-04-21 |

| WO2010149192A1 (de) | 2010-12-29 |

| JP2012512746A (ja) | 2012-06-07 |

| CA2765269A1 (en) | 2010-12-29 |

| UA100935C2 (ru) | 2013-02-11 |

| EP2445659A1 (de) | 2012-05-02 |

| BRPI0925061A2 (pt) | 2015-07-28 |

| MX2011013099A (es) | 2012-01-27 |

| ZA201103236B (en) | 2012-03-28 |

| BRPI0925061B1 (pt) | 2020-03-03 |

| AU2009348758B2 (en) | 2013-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2479367C2 (ru) | Способ и устройство для обработки сляба | |

| JP2012512746A5 (ru) | ||

| CN101224471A (zh) | 一种粗轧中间坯镰刀弯的控制方法 | |

| UA74596C2 (en) | Method and device for producing steel strips and sheets | |

| US8302445B2 (en) | Roll stand and method for rolling a rolled strip | |

| KR102615075B1 (ko) | 열간 압연 강대의 사행 제어 방법, 사행 제어 장치 및 열간 압연 설비 | |

| CN103182492A (zh) | 一种双辊薄带连铸铸辊的定位及辊缝调节方法及装置 | |

| CN106536074B (zh) | 在横切金属带之前调整带头部和带基部处的目标温度分布 | |

| KR20210002588A (ko) | 진공 코팅 시스템, 및 스트립형 재료의 코팅 방법 | |

| US20120132390A1 (en) | Device and method for horizontal casting of a metal band | |

| US9433985B2 (en) | Feed roll assembly | |

| KR20190071460A (ko) | 업루퍼 시스템 | |

| TWI664033B (zh) | 修邊方法及修邊裝置 | |

| EP0908242B1 (en) | Method to transform a rolling plant | |

| JP6103158B1 (ja) | 幅圧下方法及び幅圧下装置 | |

| CA2804022A1 (en) | Turn down apparatus | |

| JP4161453B2 (ja) | 熱間材料の板厚プレス装置 | |

| KR101417228B1 (ko) | 압연 장치 | |

| KR20090056142A (ko) | 핀치 롤 구조체 | |

| JP4000705B2 (ja) | 熱間材料の板厚プレス装置および板厚プレス方法 | |

| JPH1058005A (ja) | 連続熱間圧延における鋼片の走間接合方法 | |

| JP2003266107A (ja) | 熱間圧延設備 | |

| JPH04294809A (ja) | エッジドロップ制御方法 |