KR20140069342A - 발광소자 및 전자기기 - Google Patents

발광소자 및 전자기기 Download PDFInfo

- Publication number

- KR20140069342A KR20140069342A KR20147011980A KR20147011980A KR20140069342A KR 20140069342 A KR20140069342 A KR 20140069342A KR 20147011980 A KR20147011980 A KR 20147011980A KR 20147011980 A KR20147011980 A KR 20147011980A KR 20140069342 A KR20140069342 A KR 20140069342A

- Authority

- KR

- South Korea

- Prior art keywords

- light emitting

- organic compound

- region

- emitting device

- layer

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/11—OLEDs or polymer light-emitting diodes [PLED] characterised by the electroluminescent [EL] layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/14—Carrier transporting layers

- H10K50/15—Hole transporting layers

- H10K50/155—Hole transporting layers comprising dopants

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/14—Carrier transporting layers

- H10K50/16—Electron transporting layers

- H10K50/165—Electron transporting layers comprising dopants

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/17—Carrier injection layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/10—OLEDs or polymer light-emitting diodes [PLED]

- H10K50/17—Carrier injection layers

- H10K50/171—Electron injection layers

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/805—Electrodes

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K85/00—Organic materials used in the body or electrodes of devices covered by this subclass

- H10K85/30—Coordination compounds

- H10K85/341—Transition metal complexes, e.g. Ru(II)polypyridine complexes

- H10K85/342—Transition metal complexes, e.g. Ru(II)polypyridine complexes comprising iridium

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K85/00—Organic materials used in the body or electrodes of devices covered by this subclass

- H10K85/60—Organic compounds having low molecular weight

- H10K85/631—Amine compounds having at least two aryl rest on at least one amine-nitrogen atom, e.g. triphenylamine

- H10K85/633—Amine compounds having at least two aryl rest on at least one amine-nitrogen atom, e.g. triphenylamine comprising polycyclic condensed aromatic hydrocarbons as substituents on the nitrogen atom

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K85/00—Organic materials used in the body or electrodes of devices covered by this subclass

- H10K85/60—Organic compounds having low molecular weight

- H10K85/631—Amine compounds having at least two aryl rest on at least one amine-nitrogen atom, e.g. triphenylamine

- H10K85/636—Amine compounds having at least two aryl rest on at least one amine-nitrogen atom, e.g. triphenylamine comprising heteroaromatic hydrocarbons as substituents on the nitrogen atom

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K85/00—Organic materials used in the body or electrodes of devices covered by this subclass

- H10K85/60—Organic compounds having low molecular weight

- H10K85/649—Aromatic compounds comprising a hetero atom

- H10K85/657—Polycyclic condensed heteroaromatic hydrocarbons

- H10K85/6572—Polycyclic condensed heteroaromatic hydrocarbons comprising only nitrogen in the heteroaromatic polycondensed ring system, e.g. phenanthroline or carbazole

Abstract

헤테로 구조를 형성하지 않고, 캐리어 밸런스가 좋은 발광소자와 그것의 제조방법이 개시된다. 발광소자는, 양극과 음극 사이에, 제1 유기 화합물을 주성분(모재)으로 포함하는 유기 화합물막)을 갖고, 유기 화합물은 양극 및 음극에 접해서 설치된다. 제 1 유기 화합물은, 발광 물질이 첨가된 발광 영역을 더 갖고, 정공 트랩성 물질이 첨가된 정공 수송 영역 및/는, 전자 트랩성 물질이 첨가된 전자 수송 영역을 갖는다. 정공 수송 영역은, 발광 영역과 양극 사이에 위치하고, 전자 수송 영역은, 발광 영역과 음극 사이에 위치한다.

Description

본 발명은, 일렉트로루미네센스를 이용한 발광소자에 관한 것이다. 또한, 본 발명은, 발광소자를 갖는 발광 장치 및 전자기기에 관한 것이다.

최근, 일렉트로루미네센스(EL)을 이용한 발광소자의 연구 개발이 활발히 행해지고 있다. 이들 발광소자의 기본적인 구성에서는, 한 쌍의 전극 사이에 발광성의 물질을 끼운 것이다. 이 소자에 전압을 인가함으로써, 발광성의 물질로부터의 발광을 얻을 수 있다.

이와 같은 종류의 발광소자는 자발광형이기 때문에, 액정 디스플레이에 비해 화소의 시인성이 높고, 백라이트가 불필요한 것 등의 이점이 있다. 따라서, 발광소자는 플랫 패널 디스플레이 소자로서 적합한 것으로 고려되고 있다. 또한, 이와 같은 발광소자는, 초경량으로 박막이고 제조할 수 있으며, 매우 응답 속도가 빠른 이점도 있다.

또한, 이와 같은 종류의 발광소자는 막 형상으로 형성하는 것이 가능하기 때문에, 면 형상의 발광을 용이하게 얻을 수 있다. 이와 같은 특징은, 백열 전구나 LED로 대표되는 점 광원, 혹은 형광등으로 대표되는 선 광원에서는 얻기 어렵다. 따라서, 이와 같은 발광소자는 조명장치 등에 응용할 수 있는 면 광원으로서의 이용 가치도 높다.

일렉트로루미네센스를 이용한 발광소자는, 발광성의 물질로서 유기 화합물을 사용하는지 또는 무기 화합물을 사용하는지에 따라 크게 나뉜다.

발광성의 물질로서 유기 화합물을 사용하는 경우, 발광소자에 전압을 인가함으로써, 한 쌍의 전극으로부터 전자 및 정공이 각각 발광성의 유기 화합물을 포함하는 층에 주입되어, 전류가 흐른다. 그리고, 그들 캐리어(즉, 전자 및 정공)가 재결합함으로써, 발광성의 유기 화합물이 여기 상태를 형성한다. 발광성 유기 화합물은 여기 상태가 기저 상태로 되돌아옴으로써, 발광한다. 이와 같은 발광성의 유기 화합물을 사용한 발광소자는, 일반적으로 유기 EL 소자로 부르고 있다.

이때, 유기 화합물의 여기 상태는, 일중항 여기 상태와 삼중항 여기 상태의 2종류가 가능하며, 일중항 여기 상태로부터의 발광을 형광으로 부르고, 삼중항 여기 상태로부터의 발광을 인광으로 부르고 있다.

이와 같은 발광소자는, 다양한 유기 화합물의 층을 적층하는 헤테로 구조가 제안된 것에 의해, 큰 발전에 이어졌다(비특허문헌 1 참조). 헤테로 구조를 채용함으로써, 캐리어의 재결합 효율이 높아져, 발광 효율이 향상되기 때문이다. 그후, 정공 수송층과 전자 수송층 사이에 발광층을 형성하는 더블 헤테러 구조가 제안되었다(비특허문헌 2 참조). 현재에는 더블 헤테로 구조를 베이스로 한 소자 구조가 주류로 되어 있다.

더구나, 최근에는, 적층 수를 한층 더 늘리는 것에 의해, 수명을 개선하는 시도도 행해지고 있다. 예를 들면, 특허문헌 1에서는, 전자 수송층 이외에 전자 수송을 감속하는 층을 설치하여, 장수명화를 시도하고 있다.

[특허문헌 1] 일본국 특개 2006-66890호 공보

[비특허문헌 1] C. W. Tang and S. A. Vanslyke, Applied Physics Letters, Vol. 51, No. 12, 913-915, 1987.

[비특허문헌 2] C. Adachi, et al., Japanes Journal of Applied Physics, Vol. 27, L269-L271, 1988.

유기 EL 소자의 발광 원리를 고려하면, 캐리어의 재결합 효율을 높이는 것이 우선 발광 효율의 향상에 이어진다. 또한, 그 재결합의 밸런스(캐리어 밸런스)가 경시적으로 변화하면, 경시적으로 발광 효율이 변화하게 되기 때문에, 캐리어 밸런스의 경시 변화를 억제하는 것이 장수명화에 이어진다.

배경기에서 서술한 것 같은 헤테로 구조가 필요하게 되는 이유는, 캐리어의 재결합 효율이 높거나(즉 정공 수송과 전자 수송의 캐리어 밸런스가 좋고), 또는 캐리어 밸런스가 경시적으로 변화하기 어려운 발광소자를, 1종류의 물질로 형성하는 것이 곤란하기 때문이다. 따라서, 헤테로 구조를 복잡화함으로써, 발광 효율과 장수명화의 모두를 개선하는 시도가 행해져 왔다.

그러나, 한편으로, 헤테로 구조의 복잡화는, 소자의 제조 프로세스의 번잡함을 초래하여, 제조 코스트나 수율에 악영향을 미친다. 예를 들면, 진공증착법을 사용해서 복잡한 다층 구조를 갖는 유기 EL 소자를 제조하는 경우, 기판은 다수의 층을 형성하기 위한 다수의 챔버를 경유하지 않으면 안되기 때문에, 제조 코스트(특히 제조장치의 코스트)가 뛰어 오른다. 또한, 이들 층 중에서 1층이라도 불량이 있으면, 소자 전체가 불량으로 되어, 수율을 상당히 저하시킨다.

이와 같이, 헤테로 구조의 복잡화는 제조 코스트·수율에 악영향을 미치므로, 이것이 현재 유기 EL 소자의 응용을 방해하는 큰 요인으로 되고 있다.

또한, 재료 개발의 관점에서도, 헤테로 구조에 있어서 재료의 가능한 조합이 방대해져 가기 때문에, 개발의 명확한 지침이 모호하다. 예를 들면, 적색의 발광층을 갖는 발광소자의 효율 및 수명 향상에 효과가 높은 전자 수송층이 개발되었다고 하더라도, 그 전자 수송층을 적색과 다른 발광색의 발광층을 갖는 발광소자(예를 들면, 청색의 발광소자)에 적용하면, 이 전자 수송층이 수명의 상당한 악화를 일으키는 악영향을 미치는 일도 적지 않다.

즉, 헤테로 구조를 도입함으로써 어느 정도의 발광 효율은 확보할 수 있지만, 도입하는 헤테로 구조에 따라서는 수명이 향상되는 일도 있지만 격감하는 일도 있다. 이와 같은 형상의 원인은 해명하기 매우 어렵다. 그 때문에, 현재에는, 이와 같은 상황은, 단순히 재료의 궁합의 탓으로 돌리는 경향이 있으며, 재료 개발 지침의 확립을 방해한다.

상기 문제는 헤테로 구조에 의존하는 전통적인 소자 특성의 개발 전략에 기인한 폐해라고도 할 수 있다. 따라서, 본 발명의 실시예에서는, 헤테로 구조를 형성하지 않고, 캐리어 밸런스가 좋은 발광소자를 제조한다. 이에 따라, 제조가 용이하고, 발광 효율이 높은 발광소자를 제공한다.

또한, 본 발명의 실시예에서는, 헤테로 구조를 형성하지 않고, 캐리어 밸런스의 경시 변화가 작은 발광소자를 제조한다. 이에 따라, 제조가 용이하고, 수명이 긴 발광소자를 제공한다.

더구나, 본 발명의 실시예의 발광소자를 사용함으로써, 소비 전력이 낮고, 수명이 긴 발광장치를 제공한다. 또한, 수명이 긴 전자기기를 제공한다.

유기 화합물의 대부분은, 박막 상태에 있어서 정공 및 전자 모두를 흘릴 수 있어, 본질적으로는 바이폴라라고 할 수 있다. 즉, 정공 수송 재료로 부르고 있는 재료라도 전자를 흘려보낼 수 있는 한편, 전자 수송 재료로 부르고 있는 재료라도 정공을 흘릴 수 있는 경우가 많다. 단, 유기 화합물에서는, 정공 수송 성능과 전자 수송 성능에 차이가 있기 때문에, 1종류의 재료로는, 정공과 전자 사이의 캐리어 밸런스가 취해지기 어렵다.

그렇지만, 본 발명자 등은, 예의 검토를 거듭한 결과, 1종류의 물질로 구성된 단일 막이라도, 캐리어를 트랩하는 물질을 막의 적절한 위치에 첨가함으로써, 캐리어 밸런스를 향상시킬 수 있다는 것을 발견하였다. 본 발명자 등은, 이것을 이용하여, 하기와 같은 소자 구조를 적용함으로써, 헤테로 구조를 형성하지 않고 전술한 과제를 해결할 수 있다는 것을 발견하였다.

본 발명의 일 실시예는, 양극과 음극 사이에, 제1 유기 화합물을 포함하는 유기 화합물막을 갖는 발광소자이다. 상기 유기 화합물막은, 상기 양극 및 상기 음극에 접해서 설치된다. 상기 유기 화합물막은, 발광 물질이 첨가된 발광 영역과, 정공 트랩성 물질이 첨가된 정공 수송 영역을 갖는다. 상기 정공 수송 영역은, 상기 발광 영역과 상기 양극 사이에 위치한다.

또한, 본 발명의 일 실시예는, 양극과 음극 사이에 제1 유기 화합물을 포함하는 유기 화합물막을 갖는 발광소자이다. 상기 유기 화합물막은, 상기 양극 및 상기 음극에 접해서 설치된다. 상기 유기 화합물막은, 발광 물질이 첨가된 발광 영역과, 전자 트랩성 물질이 첨가된 전자 수송 영역을 갖는다. 상기 전자 수송 영역은, 상기 발광 영역과 상기 음극 사이에 위치한다.

또한, 본 발명의 일 실시예는, 양극과 음극 사이에 제1 유기 화합물을 포함하는 유기 화합물막을 갖는 발광소자이다. 상기 유기 화합물막은, 상기 양극 및 상기 음극에 접해서 설치된다. 상기 유기 화합물막은, 발광 물질이 첨가된 발광 영역과, 정공 트랩성 물질이 첨가된 정공 수송 영역과, 전자 트랩성 물질이 첨가된 전자 수송 영역을 갖는다. 상기 정공 수송 영역은 상기 발광 영역과 상기 양극 사이에 위치한다. 상기 전자 수송 영역은 상기 발광 영역과 상기 음극 사이에 위치한다.

이때, 상기 구성에 있어서, 정공 트랩성 물질이 효과적으로 정공을 트랩하기 위해서는, 정공 트랩성 물질의 HOMO(highest occupied molecular orbit) 준위가, 제1 유기 화합물의 HOMO 준위보다도 0.2eV 이상 높은 것이 바람직하다. 또한, 전자 트랩성 물질이 효과적으로 전자를 트랩하기 위해서는, 전자 트랩성 물질의 LUMO 준위가, 제1 유기 화합물의 LUMO 준위보다도 0.2eV 이상 낮은 것이 바람직하다.

여기에서, 전술한 발광소자는 제1 유기 화합물을 포함하는 유기 화합물막 내부의 캐리어 밸런스를 향상시키는 구성을 갖지만, 발광소자를 보다 효율적으로 발광시키기 위해서는, 전극으로부터 유기 화합물막으로의 캐리어 주입도 중요하다. 이 전극으로부터의 캐리어 주입 밸런스는, 캐리어 밸런스의 경시적인 변화가 휘도 열화에 이어지기 때문에, 수명의 관점에서도 중요하다.

따라서, 전술한 발광소자에 있어서는, 상기 유기 화합물막의 상기 양극과 접하는 영역에는, 전자 수용성 물질이 첨가되어 있는 것이 바람직하다. 또한, 상기 유기 화합물막의 상기 음극과 접하는 영역에는, 전자 공여성 물질이 첨가되어 있는 것이 바람직하다. 양호한 캐리어 밸런스를 달성하기 위해서는, 상기 유기 화합물막의 상기 양극과 접하는 영역에는 전자 수용성 물질이 첨가되고, 또한, 유기 화합물막의 음극과 접하는 영역에는 전자 공여성 물질이 첨가되는 것이 바람직하다.

또한, 전극으로부터 유기 화합물막으로의 캐리어 주입에 대해, 전하 발생의 메카니즘을 적용하는 것도 유용하다.

즉 본 발명의 바람직한 일 실시예는, 상기 유기 화합물막이 상기 양극과 접하는 영역에 전하 발생 영역이 설치되어 있는, 전술한 발광소자에 따른 발광소자이다. 상기 전하 발생 영역은, 전자 공여성 물질이 첨가된 N형 영역과, 전자 수용성 물질이 첨가된 P형 영역을 갖는다. 상기 N형 영역은 상기 P형 영역과 상기 양극 사이에 위치한다.

또한, 본 발명의 바람직한 다른 실시예는, 상기 유기 화합물막이 상기 음극과 접하는 영역에 전하 발생 영역이 설치되어 있는, 전술한 발광소자에 따른 발광소자이다. 상기 전하 발생 영역은, 전자 공여성 물질이 첨가된 N형 영역과, 전자 수용성 물질이 첨가된 P형 영역을 갖는다. 상기 P형 영역은 상기 N형 영역과 상기 음극 사이에 위치한다.

양호한 캐리어 밸런스를 달성하기 위해, 전하 발생 영역은 양극측과 음극측의 양쪽에 설치하는 것이 바람직하다. 따라서, 본 발명의 또 다른 바람직한 실시예는, 상기 유기 화합물막이 상기 양극과 접하는 영역에 제1 전하 발생 영역이 설치되어 있고, 상기 유기 화합물막이 상기 음극과 접하는 영역에 제2 전하 발생 영역이 설치되어 있는, 전술한 발광소자에 따른 발광소자이다. 상기 제1 전하 발생 영역은, 제1 전자 공여성 물질이 첨가된 제1 N형 영역과, 제1 전자 수용성 물질이 첨가된 제1 P형 영역을 갖는다. 상기 제1 N형 영역은 상기 제1 P형 영역과 상기 양극 사이에 위치한다. 상기 제2 전하 발생 영역은, 제2 전자 공여성 물질이 첨가된 제2 N형 영역과, 제2 전자 수용성 물질이 첨가된 제2 P형 영역을 갖는다. 상기 제2 P형 영역은 상기 제2 N형 영역과 상기 음극 사이에 위치한다.

또한, 전하 발생 메카니즘을 적용한 본 발명의 바람직한 일 실시예는, 상기 유기 화합물막이 상기 양극과 접하는 영역에 제1 전자 수용성 물질이 첨가되어 있고, 상기 유기 화합물막이 상기 음극과 접하는 영역에 전하 발생 영역이 설치되어 있는, 전술한 발광소자에 따른 발광소자이다. 상기 전하 발생 영역은, 전자 공여성 물질이 첨가된 N형 영역과, 제2 전자 수용성 물질이 첨가된 P형 영역을 갖는다. 상기 P형 영역은 상기 N형 영역과 상기 음극 사이에 위치한다.

또한, 전하 발생 메카니즘을 적용한 본 발명의 바람직한 일 실시예는, 상기 유기 화합물막이 상기 양극과 접하는 영역에 전하 발생 영역이 설치되어 있고, 상기 유기 화합물막이 상기 음극과 접하는 영역에 제 1 전자 공여성 물질이 첨가되어 있는, 전술한 발광소자에 따른 발광소자이다. 상기 전하 발생 영역은, 제2 전자 공여성 물질이 첨가된 N형 영역과, 전자 수용성 물질이 첨가된 P형 영역을 갖는다. 상기 N 영역은 상기 P형 영역과 상기 양극 사이에 위치한다.

이상에서 서술한 것과 같은 본 발명의 실시예의 발광소자의 구성은, 홀 블록층 등을 갖는 특수한 소자 구조를 필요로 하는 종래의 인광 발광소자의 간소화에 대해 특히 유용하다. 따라서, 본 발명의 일 실시예의 발광소자의 바람직한 구성은, 상기 발광 물질이 인광성 화합물인 발광소자이다.

최근, 백색의 발광소자에 컬러 필터를 설치함으로써, 풀컬러 디스플레이를 제조하는 기술이 제안되어 있다. 이 기술의 특징은, 백색의 발광소자만을 기판 위로 형성하는 것만으로, 풀컬러 디스플레이를 제조할 수 있는 간편함에 있다. 따라서, 제조가 용이한 본 발명의 실시예의 발광소자를 백색 발광소자에 적용하고, 컬러 필터와 조합함으로써, 코스트를 줄이는 효과를 동시에 실현할 수 있다.

백색의 발광소자는 통상, 발광 색이 다른 복수의 물질을 포함한다. 따라서, 본 발명의 발광소자의 바람직한 일 실시예는, 전술한 발광소자의 구성을 갖고, 상기 발광 물질이 발광 색이 다른 복수의 발광 물질인 발광소자이다. 상기 발광 물질은, 특히 적색 발광을 나타내는 발광 물질과, 녹색 발광을 나타내는 발광 물질과, 청색 발광을 나타내는 발광 물질로 구성되어 있는 것이 바람직하다. 또한, 시감 효율 향상의 관점에서, 상기 발광 물질은, 적색 발광을 나타내는 발광 물질과, 황색 발광을 나타내는 발광 물질과, 녹색 발광을 나타내는 발광 물질과, 청색 발광을 나타내는 발광 물질로 구성되어 있는 것이 바람직하다. 이와 같은 구성으로 함으로써, 본 발명의 일 실시예의 발광소자의 소자 구조를 갖고, 또한 백색 발광을 나타내는 발광소자를 얻을 수 있다.

이때, 본 발명의 일 실시예는, 전술한 발광소자를 갖는 발광장치를 포함하는 것이다. 따라서, 본 발명의 일 실시예는, 전술한 발광소자를 갖는 발광장치이다. 발광소자의 발광을 제어하도록 구성된 제어회로가 발광장치에 포함될 수 있다.

이때, 본 명세서 중에 있어서의 "발광장치"란 용어는, 화상 표시 디바이스, 발광 디바이스, 혹은 광원(조명장치를 포함한다)을 포함한다. 또한, 발광소자가 형성된 패널에 커넥터, 예를 들면, flexible printed circuit(FPC), tape automated bonding(TAB) 테이프 혹은 tape carrier package(TCP)가 부착된 모듈, TAB 테이프나 TCP의 단부에 프린터 배선판이 설치된 모듈, 또는 발광소자에 chip on glass(COP) 방식에 의해 집적회로(IC)가 직접 실장된 모듈도 모두 "발광장치"에 포함하는 것으로 한다.

또한, 본 발명의 일 실시에의 발광소자를 표시부에 사용한 전자기기도 본 발명의 범주에 포함하는 것으로 한다. 따라서, 본 발명의 일 실시예의 전자기기는 표시부를 갖고, 표시부가 전술한 발광소자를 포함한다. 발광소자의 발광을 제어하도록 구성된 제어회로가 발광장치에 포함될 수 있다.

본 발명을 적용함으로써, 헤테로 구조를 형성하지 않고, 캐리어 밸런스가 좋은 발광소자를 제조할 수 있다. 이에 따라, 제조가 용이하고, 발광 효율이 높은 발광소자를 제공할 수 있다.

또한, 본 발명을 적용함으로써, 헤테로 구조를 형성하지 않고, 캐리어 밸런스의 경시 변화가 작은 발광소자를 제조할 수 있다. 이에 따라, 수명이 긴 발광소자를 제공할 수 있다.

더구나, 본 발명을 사용함으로써, 소비 전력이 낮고 수명이 긴 발광장치를 제공할 수 있다. 또한, 수명이 긴 전자기기를 제공할 수 있다.

도 1a 및 도 1b는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 2a 및 도 2b는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 3a 및 도 3b는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 4a 및 도 4b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 5는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 6a 및 도 6b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 7은 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 8a 및 도 8b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 9는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 10a 및 도 10b는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 11a 및 도 11b는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 12는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 13은 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 14a 내지 도 14d는 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 15는 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 16은 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 17은 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 18은 본 발명의 일 실시예에 따른 조명장치를 설명하는 도면.

도 19는 본 발명의 일 실시예에 따른 조명장치와 전자기기를 설명하는 도면.

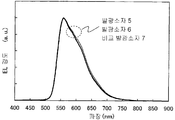

도 20a 및 도 20b는 실시예 1의 발광소자의 특성을 도시한 도면.

도 21a 및 도 21b는 실시예 1의 발광소자의 특성을 도시한 도면.

도 22a 및 도 22b는 실시예 1의 발광소자의 특성을 도시한 도면.

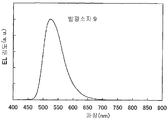

도 23a 및 도 23b는 실시예 2의 발광소자의 특성을 도시한 도면.

도 24a 및 도 24b는 실시예 2의 발광소자의 특성을 도시한 도면.

도 25는 실시예 2의 발광소자의 특성을 도시한 도면.

도 26a 및 도 26b는 실시예 3의 발광소자의 특성을 도시한 도면.

도 27a 및 도 27b는 실시예 3의 발광소자의 특성을 도시한 도면.

도 28은 실시예 3의 발광소자의 특성을 도시한 도면.

도 29a 및 도 29b는 BPAPQ의 CV 특성을 도시한 도면.

도 30a 및 도 30b는 Ir(Fdpq)2(acac)의 CV 특성을 도시한 도면.

도 31은 1'-TNATA의 CV 특성을 도시한 도면.

도 32는 DNTPD의 CV 특성을 도시한 도면.

도 33은 CzPA의 CV 특성을 도시한 도면.

도 34a 및 도 34b는 2PCAPA의 CV 특성을 도시한 도면.

도 35는 DPQd의 CV 특성을 도시한 도면.

도 36은 실시예 1의 발광소자의 특성을 도시한 도면.

도 37은 실시예 1의 발광소자의 특성을 도시한 도면.

도 38a 및 도 38b는 실시예 5의 발광소자의 특성을 도시한 도면.

도 39a 및 도 39b는 실시예 5의 발광소자의 특성을 도시한 도면.

도 40은 실시예 5의 발광소자의 특성을 도시한 도면.

도 41a 및 도 41b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 42a 및 도 42b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 43a 및 도 43b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 44는 실시예 6의 발광소자의 특성을 도시한 도면.

도 45a 및 도 45b는 실시예 7의 발광소자의 특성을 도시한 도면.

도 46a 및 도 47b는 실시예 7의 발광소자의 특성을 도시한 도면.

도 47은 실시예 7의 발광소자의 특성을 도시한 도면.

도 48은 실시예 7의 발광소자의 특성을 도시한 도면.

도 49a 및 도 49b는 YGAO11의 CV 특성을 도시한 도면.

도 50a 및 도 50b는 Ir(Fdppr-Me)2(acac)의 CV 특성을 도시한 도면.

도 2a 및 도 2b는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 3a 및 도 3b는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 4a 및 도 4b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 5는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 6a 및 도 6b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 7은 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 8a 및 도 8b는 각각 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 9는 본 발명의 일 실시예에 따른 발광소자를 설명하는 도면.

도 10a 및 도 10b는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 11a 및 도 11b는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 12는 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 13은 본 발명의 일 실시예에 따른 발광장치를 설명하는 도면.

도 14a 내지 도 14d는 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 15는 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 16은 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 17은 본 발명의 일 실시예에 따른 전자기기를 설명하는 도면.

도 18은 본 발명의 일 실시예에 따른 조명장치를 설명하는 도면.

도 19는 본 발명의 일 실시예에 따른 조명장치와 전자기기를 설명하는 도면.

도 20a 및 도 20b는 실시예 1의 발광소자의 특성을 도시한 도면.

도 21a 및 도 21b는 실시예 1의 발광소자의 특성을 도시한 도면.

도 22a 및 도 22b는 실시예 1의 발광소자의 특성을 도시한 도면.

도 23a 및 도 23b는 실시예 2의 발광소자의 특성을 도시한 도면.

도 24a 및 도 24b는 실시예 2의 발광소자의 특성을 도시한 도면.

도 25는 실시예 2의 발광소자의 특성을 도시한 도면.

도 26a 및 도 26b는 실시예 3의 발광소자의 특성을 도시한 도면.

도 27a 및 도 27b는 실시예 3의 발광소자의 특성을 도시한 도면.

도 28은 실시예 3의 발광소자의 특성을 도시한 도면.

도 29a 및 도 29b는 BPAPQ의 CV 특성을 도시한 도면.

도 30a 및 도 30b는 Ir(Fdpq)2(acac)의 CV 특성을 도시한 도면.

도 31은 1'-TNATA의 CV 특성을 도시한 도면.

도 32는 DNTPD의 CV 특성을 도시한 도면.

도 33은 CzPA의 CV 특성을 도시한 도면.

도 34a 및 도 34b는 2PCAPA의 CV 특성을 도시한 도면.

도 35는 DPQd의 CV 특성을 도시한 도면.

도 36은 실시예 1의 발광소자의 특성을 도시한 도면.

도 37은 실시예 1의 발광소자의 특성을 도시한 도면.

도 38a 및 도 38b는 실시예 5의 발광소자의 특성을 도시한 도면.

도 39a 및 도 39b는 실시예 5의 발광소자의 특성을 도시한 도면.

도 40은 실시예 5의 발광소자의 특성을 도시한 도면.

도 41a 및 도 41b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 42a 및 도 42b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 43a 및 도 43b는 실시예 6의 발광소자의 특성을 도시한 도면.

도 44는 실시예 6의 발광소자의 특성을 도시한 도면.

도 45a 및 도 45b는 실시예 7의 발광소자의 특성을 도시한 도면.

도 46a 및 도 47b는 실시예 7의 발광소자의 특성을 도시한 도면.

도 47은 실시예 7의 발광소자의 특성을 도시한 도면.

도 48은 실시예 7의 발광소자의 특성을 도시한 도면.

도 49a 및 도 49b는 YGAO11의 CV 특성을 도시한 도면.

도 50a 및 도 50b는 Ir(Fdppr-Me)2(acac)의 CV 특성을 도시한 도면.

이하에서는, 본 발명의 실시형태에 대해 첨부도면을 사용하여 설명한다. 단, 본 발명은 이하의 설명에 한정되지 않고, 본 발명의 주지 및 그 범위에서 일탈하지 않고, 본 기술분야의 다업자에 의해 본 발명의 형태 및 상세를 다양하게 변경할 수 있다. 따라서, 본 발명은 이하에 나타낸 실시형태 및 실시예의 기재 내용에 한정해서 해석되는 것은 아니다. 이때, 이하에서 설명하는 본 발명의 실시예의 설명에 있어서, 동일한 참조부호는 다른 도면 사이에서 동일한 구성요소를 표시하는데 사용하는 경우가 있다.

(실시형태 1)

본 실시형태 1에서는, 본 발명의 개념 및 기본적인 구성을, 사용하는 재료와 제조 방법을 참조하여 설명한다.

우선, 양극과 음극 사이의 유기 화합물막이 1종류의 유기 화합물(이하, 제1 유기 화합물이라고 칭한다)을 포함하고, 발광 영역 및 발광 색을 제어하기 위해, 상기 유기 화합물막에 발광 물질을 첨가한 경우를 고려한다. 이 발광 물질이 첨가된 발광 영역은, 전극에 의한 소광을 막기 위해, 양극 및 음극으로부터 떨어져 있는 것이 바람직하다.

유기 화합물의 대부분은, 박막 상태에서는 정공, 전자의 어느것도 흘릴 수 있다. 즉, 일반적으로 정공 수송 재료로 부르고 있는 재료라도 전자를 흘려보낼 수 있는 반면, 전자 수송 재료라고 부르고 있는 재료라도 정공을 흘릴 수 있을 경우가 많다. 따라서, 양극 및 음극의 일함수를 적절하게 선택(구체적으로는, 일함수가 큰 양극과 일함수가 작은 작은 음극을 선택)함으로써, 전술한 것과 같은 구성이라도, 발광 기능을 발현시키는 것은 가능하다

단, 이 구성만으로는, 발광소자를 효율적으로 발광시키는 것은 곤란하다. 왜냐하면, 유기 화합물에 있어서는, 정공 수송 성능 및 전자 수송 성능에 차이가 있으므로, 유기 화합물막이 제1 유기 화합물을 주성분(모재)로 포함해도, 정공과 전자 사이에 캐리어 밸런스를 취하는 것은 어렵기 때문이다. 따라서, 가령 발광 물질을 유기 화합물막 중에 첨가해서 발광 영역을 형성했다고 하더라도, 발광 영역의 위치가 캐리어의 주된 재결합 영역과 일치하기 어려워, 발광 효율은 향상시키기 어렵다.

본 발명자 등은, 첨가물에 의해 캐리어 밸런스를 조절하여 이 문제를 극복하는 것을 예상하였다. 즉, 본 발명자 등은, 예를 들면, 제1 유기 화합물이 전자 수송성보다도 정공 수송성이 높은 물질인 경우, 발광 물질을 첨가해서 발광 영역을 형성할 뿐만 아니라, 발광 영역과 양극 사이에 정공 트랩성 물질을 첨가함으로써, 발광 영역과 양극 사이의 영역에서 정공의 이동 속도를 억제하여, 캐리어의 재결합 효율을 높일 수 있다고 예측하였다. 또한, 본 발명자 등은, 역으로, 제1 유기 화합물이 정공 수송성보다도 전자 수송성이 높은 물질인 경우, 발광 물질을 첨가해서 발광 영역을 형성할 뿐만 아니라, 발광 영역과 음극 사이에 전자 트랩성 물질을 첨가함으로써, 발광 영역과 음극 사이의 영역에서 전자의 이동 속도를 억제하여, 캐리어의 재결합 효율을 높일 수 있다고 에측하였다. 물론, 이들 구성을 조합하여, 정공과 전자 사이의 최적의 캐리어 밸런스를 설계하는 것도 가능하다.

즉, 다른 물질의 적층 사이의 헤테로 접합이 아니라, 한가지 특정한 물질을 주성분(모재)으로 사용하면서, 적당한 영역에 적절한 첨가물을 가한 적층 영역들 사이의 호모 접합으로, 캐리어 밸런스를 제어하는 것이 본 발명의 중요한 개념이다.

이하에서는, 상기한 개념에 근거한 소자 구조에 관해, 도 1a 및 도 1b, 도 2a 및 도 2b와 도 3a 및 도 3b를 사용하여 구체적으로 설명한다.

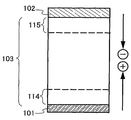

우선, 도 1a 및 도 1b는, 양극(101)과 음극(102) 사이에, 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖는 본 발명의 일 실시형태의 발광소자의 일례다. 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된다. 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역(111)과, 정공 트랩성 물질이 첨가된 정공 수송 영역(112)을 갖는다. 정공 수송 영역(112)은 발광 영역(111)과 양극(101) 사이에 위치한다. 도 1a는 소자 구조의 모식도를, 도 1b는 그것의 밴드도를 나타내고 있다.

이때, 도 1b에 있어서, 참조번호 121은 양극(101)의 페르미 준위, 참조번호 122은 음극(102)의 페르미 준위, 참조번호 123은 제1 유기 화합물의 HOMO 준위, 참조번호 124은 제1 유기 화합물의 LUMO 준위, 참조번호 125은 발광 물질의 HOMO 준위, 참조번호 126은 발광 물질의 LUMO 준위, 참조번호 127은 정공 트랩성 물질의 HOMO 준위를 나타낸 것이다. 여기에서, 정공을 효율적으로 트랩하기 위해, 정공 트랩성 물질의 HOMO 준위 127은, 제1 유기 화합물의 HOMO 준위 123보다도 높은 것이 바람직하고, 특히 0.2eV 이상 높은 것이 더욱 바람직하다.

이때, 본 명세서 중에 있어서, "HOMO 준위 또는 LUMO 준위가 높다"란, 그것의 에너지 레벨이 큰 것을 의미하고, "HOMO 준위 또는 LUMO 준위가 낮다"란, 그것의 에너지 레벨이 작은 것을 의미한다. 예를 들면, -5.5eV의 HOMO 준위를 갖는 물질 A는, -5.2eV의 HOMO 준위를 갖는 물질 B보다 HOMO 준위가 0.3eV 낮고, -5.7eV의 HOMO 준위를 갖는 물질 C보다 HOMO 준위가 0.2eV 높다고 할 수 있다.

도 1a 및 도 1b에 나타낸 구성은, 제1 유기 화합물의 정공 수송성이 높은 경우에, 특히 유효하게 된다. 즉, 발광 영역(111)과 양극(101) 사이에 정공 트랩성 물질을 첨가한 정공 수송 영역(112)을 설치함으로써, 정공 수송 영역(112)에 있어서의 정공의 이동 속도를 억제하여, 정공이 과잉으로 발광 영역(111)에 공급되는 것을 막을 수 있다. 이에 따라, 정공이 발광 영역(111)을 통과해 버리는 현상을 억제할 수 있기 때문에, 캐리어의 재결합 효율을 높일 수 있다.

한편, 도 2a 및 도 2b는, 양극(101)과 음극(102) 사이에, 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖는 본 발명의 일 실시형태의 발광소자의 일례다. 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된다. 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역(111)과, 전자 트랩성 물질이 첨가된 전자 수송 영역(113)을 갖는다. 전자 수송 영역(113)은, 발광 영역(111)과 음극(102) 사이에 위치한다. 도 2a는 소자 구조의 모식도를, 도 2b는 그것의 밴드도를 나타내고 있다.

이때, 도 2b에 있어서, 참조번호 128은 전자 트랩성 물질의 LUMO 준위를 표시하고, 다른 부호는 도 1a 및 도 1b와 유사하다. 여기에서, 전자를 효율적으로 트랩하기 위해, 전자 트랩성 물질의 LUMO 준위 128은, 제1 유기 화합물의 LUMO 준위 124보다도 낮은 것이 바람직하고, 특히 0.2eV 이상 낮은 것이 더욱 바람직하다.

도 2a 및 도 2b에 나타낸 구성은, 제1 유기 화합물의 전자 수송성이 높은 경우에, 특히 유효하게 된다. 즉, 발광 영역(111)과 음극(102) 사이에 전자 트랩성 물질을 첨가한 전자 수송 영역(113)을 설치함으로써, 전자 수송 영역(113)에 있어서의 전자의 이동 속도를 억제하여, 전자가 과잉으로 발광 영역(111)에 공급되는 것을 막을 수 있다. 이에 따라, 전자가 발광 영역(111)을 통과해 버리는 현상을 억제할 수 있기 때문에, 캐리어의 재결합 효율을 높일 수 있다.

그리고, 보다 바람직한 구성은, 정공과 전자의 이동의 양쪽을 제어한 구성이며, 도 3a 및 도 3b과 같은 소자 구조이다. 도 3a 및 도 3b는. 양극(101)과 음극(102) 사이에, 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖는 본 발명의 일 실시형태의 발광소자이다. 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된다. 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역(111)과, 정공 트랩성 물질이 첨가된 정공 수송 영역(112)과, 전자 트랩성 물질이 첨가된 전자 수송 영역(113)을 갖는다. 정공 수송 영역(112)은 발광 영역(111)과 양극(101) 사이에 위치한다. 전자 수송 영역(113)은 발광 영역(111)과 음극(102) 사이에 위치한다. 도 3a는 소자 구조의 모식도를, 도 3b는 그것의 밴드도를 나타내고 있다. 또한, 도 3a 및 도 3b의 참조부호는, 도 1a 및 도 1b와 도 2a 및 도 2b와 유사하다.

이 경우도, 정공을 효율적으로 트랩하기 위해, 정공 트랩성 물질의 HOMO 준위 127은, 제1 유기 화합물의 HOMO 준위 123보다도 높은 것이 바람직하고, 특히 0.2eV 이상 높은 것이 더욱 바람직하다. 또한, 전자를 효율적으로 트랩하기 위해, 전자 트랩성 물질의 LUMO 준위 128은, 제1 유기 화합물의 LUMO 준위 124보다도 낮은 것이 바람직하고, 특히 0.2eV 이상 낮은 것이 더욱 바람직하다.

도 3a 및 도 3b과 같은 구성에 의해, 정공, 전자의 양쪽의 이동을 제어하여, 캐리어의 재결합 효율을 높일 수 있다.

이때, 도 1a 및 도 1b 또는 도 3a 및 도 3b에 도시된, 본 발명의 실시형태의 발광소자에 있어서, 발광 영역(111)과 정공 수송 영역(112)은, 접하고 있어도 되고 떨어져 있어도 된다. 또한, 정공 수송 영역(112)과 양극(101)은, 접하고 있어도 되고 떨어져 있어도 된다. 또한, 발광 영역(111) 및/또는 정공 수송 영역(112)은 복수 있어도 된다. 더구나, 발광 물질 및/또는 정공 트랩성 물질은 복수종 첨가되어 있어도 된다.

또한, 도 2a 및 도 2b 또는 도 3a 및 도 3b에 도시된, 본 발명의 실시형태의 발광소자에 있어서, 발광 영역(111)과 전자 수송 영역(113)은, 접하고 있어도 되고 떨어져 있어도 된다. 또한, 전자 수송 영역(113)과 음극(102)은, 접하고 있어도 되고 떨어져 있어도 된다. 또한, 발광 영역(111) 및/또는 전자 수송 영역(113)은 복수 있어도 된다. 더구나, 발광 물질 및/또는 전자 트랩성 물질은 복수종 첨가되어 있어도 된다.

이때, 제1 유기 화합물을 포함하는 유기 화합물막은, 발광 물질, 정공 트랩성 물질 및 전자 트랩성 물질 이외의 물질을 더 포함하고 있어도 된다. 그와 같은 물질의 예로서는, 예를 들면, 제1 유기 화합물을 포함하는 유기 화합물막의 결정화를 억제하기 위한 첨가물과, 제1 유기 화합물로부터 발광 물질에의 에너지 이동을 보다 효율적으로 행하기 위한 어시스트 도펀트를 들 수 있다.

도 1a 및 도 1b, 도 2a 및 도 2b와 도 3a 및 도 3b의 구성 중 어느 것에서도, 정공 및/또는 전자의 이동의 제어를 캐리어를 트랩하는 물질을 첨가하는 것에 의해 행하고 있다는 것이 중요하다. 도 1a 및 도 1b에서 나타낸 것과 같은 정공의 이동의 제어는, 정공 트랩성 물질의 HOMO 준위 127과 제1 유기 화합물의 HOMO 준위 123의 에너지 차이, 정공 트랩성 물질의 첨가량, 그리고 정공 트랩성 물질이 첨가된 정공 수송 영역(112)의 막두께 등의 파라미터를 변화시킴으로써, 자유롭게 또한 정밀하게 행해진다. 마찬가지로, 도 2a 및 도 2b에 나타낸 것과 같은 전자의 이동의 제어는, 전자 트랩성 물질의 LUMO 준위 128과 제1 유기 화합물의 LUMO 준위 124의 에너지 차이, 전자 트랩성 물질의 첨가량, 그리고 전자 트랩성 물질이 첨가된 전자 수송 영역(113)의 막두께 등의 파라미터를 변화시킴으로써, 자유롭게 또한 정밀하게 행해진다.

즉, 본 발명의 실시형태에서 설명한 같은 호모 접합을 베이스로 한 소자 구조에서는, 유기 화합물막의 주성분(모재)인 제1 유기 화합물로서 사용된 재료를 결정한 후, HOMO나 LUMO의 수치가 밝혀져 있는 캐리어 트랩성 물질을 적절하게 첨가함으로써, 최적의 캐리어 밸런스를 용이하게 얻을 수 있다. 이와 같은 재료 설계 또는 소자 설계의 높은 자유도는 종래의 헤테로 접합으로는 실현이 불가능하다.

이와 같이, 매우 자유도의 높고 간단한 소자 구조로 캐리어의 재결합 효율을 높여, 발광 효율이 높은 발광소자를 용이하게 달성할 수 있는 것이 본 발명의 실시형태의 특징이다. 이와 같은 특징은, 소자 수명의 관점에서도 이점이 크다.

우선, 본 발명의 실시형태의 발광소자에서는, 유기 화합물막의 전체 영역에 있어서 제1 유기 화합물이 주성분(모재)이기 때문에, 유기 화합물막 중에 있어서는 계면이 존재하지 않는다. 따라서, 다층의 헤테로 접합의 경우에는 악영향을 미치고 있는 계면의 해명하는 것이 매우 곤란하기 때문에, 본 발명의 실시형태의 발광소자는 열화 해석의 점에서도 유용하다. 즉 본 발명의 실시형태의 발광소자에서는, 층 사이의 계면에서 발생된 문제(엑사이프렉스(exciplex) 형성이나 재료의 상호 확산)을 고려할 필요가 없다. 따라서, 재료 개발을 재료 단체의 성질을 파악함으로써 행할 수 있어, 소자 구조의 설계 지침을 수립하기 쉽다.

또한, 어떤 영역에 포함되어 있는 성분 중 가장 적은 성분(즉, 캐리어 트랩성의 물질)로 캐리어의 이동 속도를 제어하는 것이 가능하므로, 특성의 경시 변화에 쉽게 변하지 않으며 긴 수명의 발광소자를 실현할 수 있다. 즉, 단일 물질에 의해 캐리어 밸런스를 제어하는 경우에 비해, 캐리어 밸런스의 변화가 일어나기 어렵다. 예를 들면, 단일 물질을 포함하는 층의 캐리어 밸런스는, 부분적인 모폴로지 변화나 부분적인 결정화 등에 의해 용이하게 변화할 수 있다. 그러나, 본 발명의 실시형태의 발광소자에서는, 어떤 영역에 포함되어 있는 성분 중 가장 적은 성분(즉, 캐리어 트랩성의 물질)로 캐리어의 이동 속도를 제어하고 있고, 또한, 이 성분(캐리어 트랩성 물질)에서는 모폴로지 변화나 결정화, 응집 등이 발생하기 어렵다. 따라서, 시적인 캐리어 밸런스의 저하와, 나아가서는 경시적인 발광 효율의 저하에 기여하는 장수명의 발광소자를 얻을 수 있다.

더구나, 본 발명의 실시형태의 발광소자는, 제조 프로세스의 관점에서도 이점이 있다. 현재, 제품화되어 있는 발광소자의 대부분은, 진공증착법과 같은 드라이 프로세스에 의해 제조된다. 드라이 프로세스는, 산소나 물의 영향을 배제하기 쉬워, 수명 향상에 유리하기 때문이다.

그러나, 헤테로 구조를 갖는 발광소자를 드라이 프로세스로 제조하는 경우, 기판은 복수의 층을 형성하기 위한 다수의 챔버를 경유하지 않으면 안되기 때문에, 제조 코스트(특히 제조장치의 코스트)가 뛰어오른다. 또한, 이들 층 중에서 1층이라도 불량이 있으면, 소자 전체가 불량으로 되어 버리기 때문에, 수율이 저하한다. 더구나, 각 층을 형성하는 동안(예를 들면, 기판의 반송 중)에는, 가령 진공중이라고는 해도, 잔류 산소나 수분 등이 흡착된다고 생각되기 때문에, 수명을 확보하기 위해서는 주의가 필요하게 된다.

한편, 본 발명의 실시형태의 발광소자는, 드라이 프로세스에 의해, 제1 유기 화합물을 증착시키면서, 첨가물을 공증착의 형식으로 첨가해 가는 것 만으로 제조가능하다. 따라서, 제조장치도 간소화할 수 있어, 제조 코스트나 수율에 대해 유리하다. 또한, 유기 화합물막을 진공에서 연속적으로 성막할 수 있기 때문에, 잔류 산소나 수분의 흡착을 막을 수 있어, 수명 향상의 효과도 얻어질 수 있다. 공증착법이란, 1개의 처리실 내에서 복수의 증발원으로부터 동시에 증착을 행하는 증착법이다.

이상에서 서술한 것 같이, 본 발명의 실시형태를 적용함으로써, 헤테로 구조를 형성하지 않고, 캐리어 밸런스가 좋은 발광소자를 제조할 수 있다. 이에 따라, 제조가 용이하고, 발광 효율이 높은 발광소자를 제공할 수 있다.

또한, 본 발명의 실시형태를 적용함으로써, 헤테로 구조를 형성하지 않고, 캐리어 밸런스의 경시 변화가 작은 발광소자를 제조할 수 있다. 그것에 의해, 제조가 용이하고, 수명이 긴 발광소자를 제공할 수 있다.

다음에, 이하에서는, 본 발명의 실시형태의 발광소자에 사용할 수 있는 재료에 대해, 구체적인 예를 예시한다.

우선, 제1 유기 화합물로서는, 캐리어를 수송할 수 있는 유기 화합물이면 특별하게 한정은 없지만, 정공·전자의 양쪽이 전극으로부터 주입될 필요가 있기 때문에, 극단적으로 이온화 포텐셜이 큰 물질이나 전자 친화력이 작은 물질은 사용하기 어렵다. 따라서, 이온화 포텐셜은 6.5eV 이하(즉, HOMO가 -6.5eV 이상), 전자 친화력은 2.0ev 이상(즉, LUMO가 -2.0eV 이하)이 바람직하다. 또한, 정공 수송성과 전자 수송성이 극단적으로 다르면, 캐리어 트랩성 물질을 첨가해도 캐리어 밸런스를 제어하기 어려울 수 잇으므로, 제 1 유기 화합물은 어느 정도의 정공 수송성과 전자 수송성을 갖고 있는 것이 바람직하다.

따라서, 제1 유기 화합물로서 바람직하게는 축합 방향족 화합물로서, 나프타렌 유도체, 안트라센 유도체, 펜안트렌 유도체, 피렌 유도체, 테트라센 유도체, 크리센 유도체 등을 들 수 있다. 구체적으로는, 9,10-디페닐안트라센(약칭: DPAnth), 9,10-비스(3,5-디페닐페닐)안트라센(약칭: DPPA), 9,10-디(2-나프틸)안트라센(약칭: DNA), 2-tert-부틸-9,10-디(2-나프틸)안트라센(약칭: t-BuDNA), 9,9'-비안트릴(약칭: BANT), 9,9'-(스틸벤-3,3'-디일)디펜안트렌(약칭: DPNS), 9,9'-(스틸벤-4,4'-디일)디펜안트렌(약칭: DPNS2), 3,3',3''-(벤젠-1,3,5-트리일)트리피렌(약칭: TPB3), 5,12-디페닐테트라센, 루브렌 등을 들 수 있다. 또한, 축합 방향족 화합물 중에서도 특히, 방향족 아민 골격이나 π전자 과잉 헤테로 방향 고리(예를 들면, 피롤, 인돌, 카바졸, 디벤조푸란 또는 디벤조티오펜 등)과 같은 전자 과다한 골격을 갖는 축합 방향족 화합물은, 정공·전자의 양쪽을 수용하기 쉽기 때문에 바람직하다. 구체적으로는, 4,4'-비스[N-(1-나프틸)-N-페닐아미노]비페닐(약칭: NPB 또는 α-NPD), N,N-디페닐-9-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸-3-아민(약칭: CzA1PA), 9-페닐-9'-[4-(10-페닐-9-안트릴)페닐]-3,3'-비(9H-카바졸)(약칭: PCCPA), 4-(10-페닐-9-안트릴)트리페닐아민(약칭: DPhPA), 4-(9H-카바졸-9-일)-4'-(10-페닐-9-안트릴)트리페닐아민(약칭: YGAPA), N,9-디페닐-N-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸-3-아민(약칭: PCAPA), N,9-디페닐-N-{4-[4-(10-페닐-9-안트릴)페닐]페닐}-9H-카바졸-3-아민(약칭: PCAPBA), N,9-디페닐-N-(9,10-디페닐-2-안트릴)-9H-카바졸-3-아민(약칭: 2PCAPA), 6,12-디메톡시-5,11-디페닐크리센, N,N,N',N',N'',N'',N''',N'''-옥타페닐디벤조[g,p]크리센-2,7,10,15-테트라아민(약칭: DBC1), 9-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸(약칭: CzPA), 3,6-디페닐-9-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸(약칭: DPCzPA) 등을 들 수 있다.

또한, 정공·전자의 양쪽을 수용하기 위한 성질을 고려하면, 방향족 아민 골격이나 π전자 과잉 헤테로 방향 고리(예를 들면, 피롤, 인돌, 카바졸, 디벤조푸란, 디벤조티오펜 등)과 같은 전자 과다한 골격과, π전자 부족 헤테로 방향 고리(예를 들면, 피리딘, 퀴놀린, 퀸옥살린, 디아졸, 폴리아졸 등)과 같은 전자 부족의 골격을, 분자 내에 동시에 갖는 바이폴라성 화합물이, 보다 바람직하다. 구체적으로는, 4,4'-(퀸옥살린-2,3-디일)비스(N,N-디페닐아닐린)(약칭: TPAQn), N,N'-(퀸옥살린-2,3-디일디-4,1-페닐렌)비스(N-페닐-1,1'-비페닐-4-아민)(약칭: BPAPQ), N,N'-(퀸옥살린-2,3-디일디-4,1-페닐렌)비스[비스(1,1'-비페닐-4-일)아민](약칭: BBAPQ), 4,4'-(퀸옥살린-2,3-디일)비스{N-[4-(9H-카바졸-9-일)페닐]-N-페닐아닐린}(약칭: YGAPQ), N,N'-(퀸옥살린-2,3-디일디-4,1-페닐렌)비스(N,9-디페닐-9H-카바졸-3-아민)(약칭: PCAPQ), 4-(9H-카바졸-9-일)-4'-(3-페닐퀸옥살린-2-일)트리페닐아민(약칭: YGA1PQ), N,9-디페닐-N-[4-(3-페닐퀸옥살린-2-일)페닐]-9H-카바졸-3-아민(약칭: PCA1PQ), N,N,N'-트리페닐-N'-[4-(3-페닐퀸옥살린-2-일)페닐]-1,4-페닐렌디아민(약칭: DPA1PQ), 9-[4-(5-페닐-1,3,4-옥사디아졸-2-일)페닐]-9H-카바졸(약칭: CO11), 4-(9H-카바졸-9-일)-4'-(5-페닐-1,3,4-옥사디아졸-2-일)트리페닐아민(약칭: YGAO11), N,9-디페닐-N-[4-(5-페닐-1,3,4-옥사디아졸-2-일)페닐]-9H-카바졸-3-아민(약칭: PCAO11), N,N,N'-트리페닐-N'-[4-(5-페닐-1,3,4-옥사디아졸-2-일)페닐]-1,4-페닐렌디아민(약칭: DPAO11), 4-(9H-카바졸-9-일)-4'-(4,5-디페닐-4H-1,2,4-트라아졸-3-일)트리페닐아민(약칭: YGATAZ1), 4-(9H-카바졸-9-일)-4'-(3,5-디페닐-4H-1,2,4-트라아졸-4-일)트리페닐아민(약칭: YGATAZ2) 등을 들 수 있다.

또한, 각종 금속 착체의 대부분은, 전자 수송성이지만, 동시에 정공도 받을 수 있다. 따라서, 예를 들면, 트리스(8-퀴놀리놀라토)알루미늄(III)(약칭: Alq), 트리스(4-메틸-8-퀴놀리놀라토)알루미늄(III)(약칭: Almq3), 비스(10-히드록시벤조[h]퀴놀리나토)베릴륨(II)(약칭: BeBq2), 비스(8-퀴놀리놀라토)아연(II)(약칭: Znq), 비스 [2-(2-벤조옥사졸릴)페놀라토]아연(II)(약칭: ZnPBO), 비스[2-(2-벤조티아졸릴)페놀라토]아연(II)(약칭: ZnBTZ) 등을 제1 유기 화합물로서 사용할 수도 있다.

이때, 전술한 제1 유기 화합물의 예는 저분자 화합물이지만, 폴리(9,9-디옥틸플루오렌-2,7-디일)(약칭: PFO), 폴리[(9,9-디옥틸플루오렌-2,7-디일)-co-(2,5-디메톡시벤젠-1,4-디일)](약칭: PF-DMOP), 폴리{(9,9-디옥틸플루오렌-2,7-디일)-co-[N,N'-디-(p-부틸페닐)-1,4-디아미노벤젠]}(약칭: TAB-PFH), 폴리(p-페닐렌비닐렌)(약칭: PPV), 폴리[(9,9-디헥실플루오렌-2,7-디일)-alt-co-(벤조[2,1,3]티아디아졸-4,7-디일)](약칭: PFBT), 폴리[(9,9-디옥틸-2,7-디비닐렌플루오렌)-alt-co-(2-메톡시-5-(2-에틸헥실옥시)-1,4-페닐렌)], 폴리[2-메톡시-5-(2'-에틸헥속시)-1,4-페닐렌비닐렌](약칭: MEH-PPV), 폴리(3-부틸티오펜-2,5-디일)(약칭: R4-PAT), 폴리{[9,9-디헥실-2,7-비스(1-시아노비닐렌)플루오레닐렌]-alt-co-[2,5-비스(N,N'-디페닐아미노)-1,4-페닐렌]}, 폴리{[2-메톡시-5-(2-에틸헥실옥시)-1,4-비스(1-시아노비닐렌페닐렌)]-alt-co-[2,5-비스(N,N'-디페닐아미노)-1,4-페닐렌]}(약칭: CN-PPV-DPD) 등의 고분자 화합물을 사용해도 된다.

발광 영역에 첨가하는 발광 물질로서는, 각종 형광성 화합물을 사용할 수 있고, 예를 들면, N,N'-비스[4-(9H-카바졸-9-일)페닐]-N,N'-디페닐스틸벤-4,4'-디아민(약칭: YGA2S), 4-(9H-카바졸-9-일)-4'-(10-페닐-9-안트릴)트리페닐아민(약칭: YGAPA), 4-(9H-카바졸-9-일)-4'-(9,10-디페닐-2-안트릴)트리페닐아민(약칭: 2YGAPPA), N,9-디페닐-N-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸-3-아민(약칭: PCAPA), 페릴렌, 2,5,8,11-테트라-tert-부틸페릴렌(약칭: TBP), 4-(10-페닐-9-안트릴)-4'-(9-페닐-9H-카바졸-3-일)트리페닐아민(약칭: PCBAPA), N,N''-(2-tert-부틸 안트라센-9,10-디일디-4,1-페닐렌)비스[N,N',N'-트리페닐-1,4-페닐렌디아민](약칭: DPABPA), N,9-디페닐-N-[4-(9,10-디페닐-2-안트릴)페닐]-9H-카바졸-3-아민(약칭: 2PCAPPA), N-[4-(9,10-디페닐-2-안트릴)페닐]-N,N',N'-트리페닐-1,4-페닐렌디아민(약칭: 2DPAPPA), N,N,N',N',N'',N'',N''',N'''-옥타페닐디벤조[g,p]크리센-2,7,10,15-테트라아민(약칭: DBC1), 쿠말린30, N-(9,10-디페닐-2-안트릴)-N,9-디페닐-9H-카바졸-3-아민(약칭: 2PCAPA), N-[9,10-비스(1,1'-비페닐-2-일)-2-안트릴]-N,9-디페닐-9H-카바졸-3-아민(약칭: 2PCABPhA), N-(9,10-디페닐-2-안트릴)-N,N',N'-트리페닐-1,4-페닐렌디아민(약칭: 2DPAPA), N-[9,10-비스(1,1'-비페닐-2-일)-2-안트릴]-N,N',N'-트리페닐-1,4-페닐렌디아민(약칭: 2DPABPhA), 9,10-비스(1,1'-비페닐-2-일)-N-[4-(9H-카바졸-9-일)페닐]-N-페닐안트라센-2-아민(약칭: 2YGABPhA), N,N,9-트리페닐안트라센-9-아민(약칭: DPhAPhA), 쿠말린 545T, N,N'-디페닐퀴나크리돈(약칭: DPQd), 루브렌, 5,12-비스(1,1'-비페닐-4-일)-6,11-디페닐테트라센(약칭: BPT), 2-(2-{2-[4-(디메틸아미노)페닐]에테닐}-6-메틸-4H-피란-4-일리덴)프로판디니트릴(약칭: DCM1), 2-{2-메틸-6-[2-(2,3,6,7-테트라히드로-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: DCM2), N,N,N',N'-테트라키스(4-메틸페닐)테트라센-5,11-디아민(약칭: p-mPhTD), 7,13-디페닐-N,N,N',N'-테트라키스(4-메틸페닐)아세나프토[1,2-a]플루오란텐-3,10-디아민(약칭: p-mPhAFD), 2-{2-이소프로필-6-[2-(1,1,7,7-테트라메틸-2,3,6,7-테트라히드로-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: DCJTI), 2-{2-tert-부틸-6-[2-(1,1,7,7-테트라메틸-2,3,6,7-테트라히드로-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: DCJTB), 2-(2,6-비스{2-[4-(디메틸아미노)페닐]에테닐}-4H-피란-4-일리덴)프로판디니트릴(약칭: BisDCM), 2-{2,6-비스[2-(8-메톡시-1,1,7,7-테트라메틸-2,3,6,7-테트라히드로-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: BisDCJTM) 등을 들 수 있다.

또한, 앞에서도 서술한 것과 같이, 발광 영역에 첨가하는 발광 물질로서는 인광성 화합물을 사용하는 것이 바람직하다. 왜냐하면, 종래의 인광 발광소자는 홀 블록층 등의 특수한 소자 구조를 필요로 하여, 이 인광 발광소자의 간소화에 대해 본 발명의 실시형태의 발광소자가 유용하기 때문이다.

더구나, 종래의 헤테로 구조를 사용해서 인광성 화합물을 효율적으로 발광시키기 위해서는, 발광층의 호스트 재료의 삼중항 여기 에너지 뿐만 아니라, 발광층에 인접하는 정공 수송층 및/또는 전자 수송층의 재료(즉 발광층에 인접한 층의 재료)의 삼중항 여기 에너지도 높게 할 필요가 있다. 이것은 재료 개발에 대해 큰 부담을 지운다. 이에 반해, 본 발명의 실시형태의 발광소자는, 제1 유기 화합물의 삼중항 여기 에너지마저 높게 할 수 있으면, 인광성 화합물을 효율적으로 발광시킬 수 있다고 하는 이점이 있다. 물론, 본 발명의 실시형태의 발광소자에 있어서도, 발광 영역에 근접하는 영역에는 정공 트랩성 물질 및/또는 전자 트랩성 물질이 첨가되어 있다. 그렇지만, 이들은 첨가물이기 때문에, 발광 영역에 첨가되어 있는 인광성 물질과는 직접 접하지 않고 있다. 일반적으로, 에너지 이동 효율은 거리의 6승에 반비례하기 때문에, 본 발명의 실시형태의 소자 구성에서는, 인광성 물질로부터 정공 트랩성 물질이나 전자 트랩성 물질로의 에너지 이동은 발생하기 어렵다. 따라서, 본 발명의 실시형태는, 높은 발광 효율이 얻어지는 인광 발광소자의 포텐셜을 충분히 이용할 수 있다.

전술한 것과 같은 이유에서, 본 발명의 실시형태의 발광소자의 바람직한 구성에서는, 발광 물질이 인광성 화합물이다. 인광성 화합물로서, 구체적으로는, 비스[2-(4',6'-디플루오로페닐)피리디나토-N,C2']이리듐(III)테트라키스(1-피라졸릴)보레이트(약칭: FIr6), 비스[2-(4',6'-디플루오로페닐)피리디나토-N,C2']이리듐(III) 피콜리네이트(약칭: FIrpic), 비스[2-(3',5'비스트리플루오로메틸페닐)피리디나토-N,C2']이리듐(III) 피콜리네이트(약칭: Ir(CF3ppy)2(pic)), 비스[2-(4',6'-디플루오로페닐)피리디나토-N,C2']이리듐(III) 아세틸아세토네이트(약칭: FIracac), 트리스(2-페닐피리디나토)이리듐(III)(약칭: Ir(ppy)3), 비스(2-페닐피리디나토)이리듐(III) 아세틸아세토네이트(약칭: Ir(ppy)2(acac)), 비스(벤조[h]퀴놀리나토)이리듐(III)아세틸아세토네이트(약칭: Ir(bzq)2(acac)), 비스(2,4-디페닐-1,3-옥사졸라토-N,C2')이리듐(III) 아세틸아세토네이트(약칭: Ir(dpo)2(acac)), 비스[2-(4'-퍼플루오로페닐페닐)피리디나토]이리듐(III) 아세틸아세토네이트(약칭: Ir(p-PF-ph)2(acac)), 비스(2-페닐벤조티아졸라토-N,C2')이리듐(III) 아세틸아세토네이트(약칭: Ir(bt)2(acac)), 비스[2-(2'-벤조[4,5-α]티에닐)피리디나토-N,C3']이리듐(III) 아세틸아세토네이트(약칭: Ir(btp)2(acac)), 비스(1-페닐이소퀴놀리나토-N,C2')이리듐(III) 아세틸아세토네이트(약칭: Ir(piq)2(acac)), (아세틸아세토나토)비스[2,3-비스(4-플루오르페닐)퀸옥살리나토]이리듐(III)(약칭: Ir(Fdpq)2(acac)), (아세틸아세토나토)비스(2,3,5-트리페닐피라지나토)이리듐(III)(약칭: Ir(tppr)2(acac)), 2,3,7,8,12,13,17,18-옥타에틸-21H,23H-포피린 백금(II)(약칭: PtOEP), 트리스(아세틸아세토나토)(모노펜안트롤린)테르븀(III)(약칭: Tb(acac)3(Phen)), 트리스(1,3-디페닐-1,3-프로판디오나토)(모노펜안트롤린)유로퓸(III)(약칭: Eu(DBM)3(Phen)), 트리스[1-(2-테노일)-3,3,3-트리플루오로아세토나토](모노펜안트롤린)유로퓸(III)(약칭: Eu(TTA)3(Phen)) 등을 들 수 있다.

이때, 발광 물질로서 인광성 화합물을 사용하는 경우에는, 제1 유기 화합물은 높은 삼중항 여기 에너지를 가질 필요가 있다. 이와 같은 관점에서, 제1 유기 화합물로서는, 헤테로 방향 고리를 갖는 상기한 바이폴라성 화합물이 바람직하다.

정공 수송 영역에 첨가하는 정공 트랩성 물질로서는, 제1 유기 화합물에 대해 정공 트랩성을 나타낸 것이면, 특별하게 한정될 일은 없지만, 이온화 포텐셜이 작은(즉, HOMO 준위가 높은) 것이 바람직하다. 구체적으로는, 4,4',4''-트리스[N-(1-나프틸)-N-페닐아미노]트리페닐아민(약칭: 1'-TNATA), 3-[N-(9-페닐카바졸-3-일)-N-페닐아미노]-9-페닐카바졸(약칭: PCzPCA1), 4,4',4''-트리스(N,N-디페닐 아미노)트리페닐아민(약칭: TDATA), 4,4',4''-트리스[N-(3-메틸페닐)-N-페닐아미노]트리페닐아민(약칭: MTDATA), 1,3,5-트리스[N-(4-디페닐아미노페닐)-N-페닐아미노]벤젠(약칭: DPA3B), N,N'-비스(4-메틸페닐)-N,N'-디페닐-p-페닐렌디아민(약칭: DTDPPA), 4,4'-비스[N-(4-디페닐아미노페닐)-N-페닐아미노]비페닐(약칭: DPAB), 4,4'-비스(N-{4-[N'-(3-메틸페닐)-N'-페닐아미노]페닐}-N-페닐아미노)비페닐(약칭: DNTPD) 등을 들 수 있다.

또한, 전자 수송 영역에 첨가하는 전자 트랩성 물질로서는, 제1 유기 화합물에 대해 전자 트랩성을 나타낸 것이면, 특별하게 한정되는 일은 없지만, 전자 친화력이 큰(즉, LUMO 준위가 낮은) 물질이 바람직하다. 구체적으로는, 아크리돈, 쿠말린 102, 쿠말린 6H, 쿠말린 480D, 쿠말린 30, N,N'-디메틸퀴나크리돈(약칭: DMQd), N,N'-디페닐퀴나크리돈(약칭: DPQd), 9,18-디히드로벤조[h]벤조[7,8]퀴노[2,3-b]아크리딘-7,16-디온(약칭: DMNQd-1), 9,18-디메틸-9,18-디히드로벤조[h]벤조[7,8]퀴노[2,3-b]아크리딘-7,16-디온(약칭: DMNQd-2), 쿠말린 6, 쿠말린 545T, 쿠말린 153, (2-{2-[4-(9H-카바졸-9-일)페닐]에테닐}-6-메틸-4H-피란-4-일리덴)프로판디니트릴(약칭: DCMCz), 2-(2-{2-[4-(디메틸아미노)페닐]에테닐}-6-메틸-4H-피란-4-일리덴)프로판디니트릴(약칭: DCM1), 2-{2-메틸-6-[2-(2,3,6,7-테트라히드로-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: DCM2), {2-(1,1-디메틸에틸)-6-[2-(2,3,6,7-테트라히드로-1,1,7,7-테트라메틸-1H,5H-벤조[ij]퀴놀리진-9-일)에테닐]-4H-피란-4-일리덴}프로판디니트릴(약칭: DCJTB), 나일 레드, 2,3-디페닐퀸옥살린(약칭: DPQ), 2,3-비스(4-플루오르페닐)퀸옥살린(약칭: FDPQ), 2,3-비스(4-트리플루오로메틸페닐)퀸옥살린(약칭: CF3-DPQ), 2,3,5,8-테트라페닐퀸옥살린(약칭: TPQ), 2,3,2'3'-테트라페닐-6,6'-비퀸옥살린(약칭: DPQ2), 2,3,2',3'-테트라키스(4-플루오르페닐)-6,6'-비퀸옥살린(약칭: FDPQ2) 등을 들 수 있다.

양극으로서는, 일함수가 큰(구체적으로는 4.0eV 이상인 것이 바람직하다) 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물 등을 사용하는 것이 바람직하다. 예를 들면, 산화 인듐-산화 주석(ITO: Indium Tin Oxide), 규소 혹은 산화 규소를 함유한 산화 인듐-산화 주석, 산화 인듐-산화 아연(IZO), 산화 텅스텐 및 산화 아연을 함유한 산화 인듐(IWZO) 등을 들 수 있다. 이들의 전기 전도성 금속 산화물막은, 보통 스퍼터링에 의해 성막되지만, 졸겔법 등을 응용하여, 잉크젯법, 스핀코트법 등에 의해 제조해도 상관없다. 예를 들면, 산화 인듐-산화 아연(IZO)막은, 산화 인듐에 대해 1 내지 20wt%의 산화 아연을 가한 타겟을 사용해서 스퍼터링법에 의해 형성할 수 있다. 산화 텅스텐 및 산화 아연을 함유한 산화 인듐(IWZO)은, 산화 인듐에 대해 산화 텅스텐을 0.5 내지 5wt%와 산화 아연을 0.1 내지 1wt% 함유한 타겟을 사용해서 스퍼터링법에 의해 형성할 수 있다. 이밖에, 금(Au), 백금(Pt), 니켈(Ni), 텅스텐(W), 크롬(Cr), 몰리브덴(Mo), 철(Fe), 코발트(Co), 구리(Cu), 팔라듐(Pd), 티타늄(Ti), 또는 금속 재료의 질화물(예를 들면, 질화 티타늄 등), 몰리브덴 산화물, 바나듐 산화물, 루테늄 산화물, 텅스텐 산화물, 망간 산화물, 티탄 산화물 등을 들 수 있다. 이와 달리, 폴리(3,4-에틸렌디옥시티오펜)/폴리(스티렌술폰산)(PEDOT/PSS) 또는 폴리아닐린/폴리(스티렌술폰산)(PAni/PSS) 등의 도전성 폴리머를 사용해도 된다.

음극으로서는, 일함수가 작은(구체적으로는 일함수가 3.8eV 이하인 것이 바람직하다) 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물 등을 사용할 수 있다. 이와 같은 음극 재료의 구체적인 예로서는, 원소주기표의 제1족 또는 제2족에 속하는 원소, 즉 리튬(Li)이나 세슘(Cs) 등의 알칼리 금속, 및 마그네슘(Mg), 칼슘(Ca), 스트론튬(Sr)등의 알칼리 토류 금속, 및 이들의는 합금(예를 들면, MgAg, AlLi), 유로퓸(Eu), 이테르븀(Yb) 등의 희토류 금속 및 이들의 합금 등을 들 수 있다. 이와 달리, 알칼리 금속 화합물, 알칼리 토류 금속 화합물, 또는 희토류 금속의 화합물(예를 들면, 불화 리튬(LiF), 산화 리튬(LiOx), 불화 세슘(CsF), 불화 칼슘(CaF2), 불화 에르븀(ErF3) 등)의 박막과, 알루미늄 등의 금속막을 적층함으로써, 음극을 형성할 수 있다. 알칼리 금속, 알칼리 토류 금속, 이들 원소를 포함하는 합금의 막은 진공증착법을 사용해서 형성할 수 있다. 또한, 알칼리 금속 또는 알칼리 토류 금속을 포함하는 합금의 막은 스퍼터링법에 의해 형성하는 것도 가능하다. 또한, 은 페이스트로 형성된 금속막 등을 잉크젯법 등에 의해 성막하는 것도 가능하다.

이때, 본 발명의 실시형태의 발광소자에 있어서는, 양극 및 음극 중에서, 적어도 한쪽이 투광성을 가지면 된다. 투광성은, ITO와 같은 투광성을 갖는 전극 재료를 사용하거나, 혹은 전극의 막두께를 얇게 함으로써 확보할 수 있다.

이상과 같은 재료를 조합함으로써, 본 발명의 실시형태의 발광소자를 제조할 수 있다. 본 발명의 실시형태의 발광소자에서는, 전술한 발광 물질로부터의 발광이 얻어지지만, 발광 물질의 종류를 변화시킴으로써 다양한 발광색을 얻을 수 있다. 특히, 발광 물질로서 발광색이 다른 복수의 발광 물질을 사용함으로써, 브로드한 스펙트럼의 발광, 혹은 백색 발광을 얻을 수 있다.

백색 발광소자를 사용하여, 컬러 필터를 설치함으로써 풀컬러 디스플레이를 제조할 수 있다. 이 기술의 특징은, 백색의 발광소자 만을 기판 위에 형성하는 것 만으로, 풀컬러의 디스플레이를 제조할 수 있는 간편함에 있다. 따라서, 제조가 용이한 본 발명의 실시형태의 발광소자를 백색 발광소자에 적용하여, 칼라 필터와 조합함으로써, 코스트 다운의 효과를 동시에 실현할 수 있다.

발광색이 다른 복수의 발광 물질로부터 발광을 할 수 있는 본 발명의 발광소자의 소자 구조로서는, 발광색이 다른 복수의 발광 물질을 모두 첨가한 제1 유기 화합물을 포함하는 발광 영역을 형성해도 되고, 이와 달리, 각 발광 물질이 첨가된 복수의 발광 영역을 적층해도 된다. 예를 들면, 발광색이 다른 복수의 발광 물질로서 A, B 및 C의 3종류의 물질을 사용하는 경우, A, B 및 C의 3종류 모두를 제1 유기 화합물에 첨가하여, 한 개의 발광 영역을 형성하면서, A, B 및 C 모두로부터의 발광이 얻어지도록, 농도를 조절한다. 이와 달리, 제1 유기 화합물에 A를 첨가한 발광 영역과, 제1 유기 화합물에 B을 첨가한 발광 영역과, 제1 유기 화합물에 C을 첨가한 발광 영역을 순차 적층함으로써, A, B 및 C 모두로부터의 발광을 얻도록 하여도 된다.

발광색이 다른 복수의 발광 물질은, 전술한 형광성 화합물과 인광성 화합물로부터 적절히 선택하면 된다. 예를 들면, 청색 발광하는 PCBAPA와 황색 발광하는 루브렌을 조합함으로써, 백색 발광을 얻을 수 있다. 또한, 청색 발광하는 Ir(CF3ppy)2(pic)과 적색 발광하는 Ir(btp)2(acac)을 조합함으로써, 백색 발광을 얻을 수 있다.

특히, 발광색이 다른 복수의 발광 물질은, 적색 발광을 표시하는 발광 물질과, 녹색 발광을 표시하는 발광 물질과, 청색 발광을 표시하는 발광 물질로 구성되어 있는 것이 바람직하다. 적색 발광을 표시하는 발광 물질은, 580nm 내지 700nm의 범위에서 발광 피크를 갖는 것이 바람직하다. 녹색 발광을 표시하는 발광 물질은, 500nm 내지 540nm의 범위에서 발광 피크를 갖는 것이 바람직하다. 청색 발광을 표시하는 발광 물질은, 400nm 내지 480nm의 범위에 발광 피크를 갖는 것이 바람직하다. 예를 들면, 적색 발광하는 DCJTI와, 녹색 발광하는 2PCAPA와, 청색 발광하는 PCBAPA를 조합함으로써, 백색 발광을 얻을 수 있다.

시감 효율을 향상시키기 위해, 발광색이 다른 복수의 발광 물질은, 적색 발광을 표시하는 발광 물질과, 황색 발광을 표시하는 발광 물질과, 녹색 발광을 표시하는 발광 물질과, 청색 발광을 표시하는 발광 물질로 구성되어 있는 것이 바람직하다. 황색 발광 물질은, 550nm 내지 570nm의 범위에서 발광 피크를 갖는 것이 바람직하다. 예를 들면, 적색 발광하는 DCJTI와, 황색 발광하는 루브렌과, 녹색 발광하는 2PCAPA와, 청색 발광하는 PCBAPA의 조합이 가능하다.

이상에서 서술한 것 같은 본 발명의 실시형태의 발광소자는, 각종 기판 위에 형성할 수 있다. 기판으로서는, 예를 들면, 유리, 플라스틱, 금속판, 금속 박 등을 사용할 수 있다. 발광소자의 발광을 기판측에서 추출하는 경우에는, 투광성을 갖는 기판을 사용하면 된다. 단, 기판으로서는, 발광소자의 제조공정에 있어서 지지체로서 기능하는 것이면, 이들 이외의 재료를 사용하여도 된다.

더구나, 1개의 기판 위에 이와 같은 발광소자를 복수 제조함으로써, 패시브 매트릭스 타입의 발광장치를 제조할 수 있다. 또한, 예를 들면, 기판 위에 박막 트랜지스터(TFT)을 형성하여, TFT와 전기적으로 접속된 전극 위에 발광소자를 제조해도 된다. 이에 따라, TFT에 의해 발광소자의 구동을 제어하는 액티브 매트릭스 타입의 발광장치를 제조할 수 있다. 이때, TFT의 구조는 특별하게 한정되지 않는다. TFT는 스태거형이어도 되고, 역스태거형이어도 된다. 또한, TFT 기판에 형성되는 구동용 회로에 대해서도, N형 및 P형의 TFT 모두를 사용하여 이루어진 것이어도 되고, 혹은 N형의 TFT 또는 P형의 TFT의 어느 한쪽으로만 이루어진 것이어도 된다. 또한, TFT에 사용되는 반도체막의 결정성에 대해서도 특별하게 한정되지 않는다. TFT에 대해 비정질 반도체막을 사용해도 되고, 결정성 반도체막을 사용해도 된다. 또한, 단결정 반도체막을 사용해도 된다. 단결정 반도체막은, 스마트 커트(Smart Cut)법(등록상표) 등을 사용해서 제조할 수 있다.

다음에, 본 발명의 실시형태의 발광소자의 제조방법에 대해서 서술한다. 제조방법으로서는, 전술한 것과 같은 진공증착법으로 대표되는 드라이 프로세스가 바람직하다. 왜냐하면, 본 발명의 실시형태의 발광소자의 유기 화합물막에서는, 발광 영역, 정공 수송 영역, 전자 수송 영역 등의 모든 영역에 있어서 제1 유기 화합물이 주성분(모재)으로 되어 있기 때문에, 드라이 프로세스 쪽이 각 영역을 나누어 형성하기 쉽기 때문이다. 이와 같은 관점에서, 제1 유기 화합물은 저분자 화합물이 바람직하다.

단, 본 발명의 실시형태의 발광소자를 형성하기 위해, 드라이 프로세스, 웨트 프로세스를 막론하고, 다양한 방법을 사용해서 형성해서 된다. 웨트 프로세스의 대표예로서는, 잉크젯법 또는 스핀코트법 등을 들 수 있지만, 이것들에 한정되는 일은 없다.

(실시형태 2)

본 실시형태 2에서는, 실시형태 1에서 개시한 기본 구성을 발전시킨 본 발명의 실시형태의 다른 구성을, 도 4a 및 도 4b와 도 5을 사용하여 설명한다.

도 4a 및 도 4b와 도 5는, 각각 양극(101)과 음극(102) 사이에, 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖고, 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된 본 발명의 일 실시형태의 발광소자를 나타낸 것이다. 따라서, 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역을 갖고 있고, 정공 트랩성 물질이 첨가된 정공 수송 영역 및/또는 전자 트랩성 물질이 첨가된 전자 수송 영역을 더 갖고 있다. 이들 발광 영역, 정공 수송 영역 및 전자 수송 영역의 구성은 실시형태 1에서 개시한 것과 같다.

본 실시형태 2의 발광소자에서는, 실시형태 1에서 개시한 발광소자에 비해, 전극과 유기 화합물막이 접하는 계면을 더 고안한 것이다. 이하, 도 4a 및 도 4b와 도 5을 사용하여 발광소자를 설명한다.

도 4a는, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에, 전자 수용성 물질이 첨가된 영역(114)(이하, 정공 주입 영역(114)으로 칭한다)이 설치된 발광소자를 나타낸 것이다. 통상, 유기 화합물막(103)에 포함된 제1 유기 화합물의 이온화 포텐셜이 큰(HOMO 준위가 낮은) 경우, 양극(101)으로부터 유기 화합물막(103)으로의 정공 주입이 발생하기 어려워진다. 그러나, 도 4(a)과 같이, 정공 주입 영역(114)을 설치하여, 제1 유기 화합물에 전하 이동 착체를 발생해서 정공 주입 장벽을 완화함으로써, 이 문제를 해결할 수 있다. 따라서, 제1 유기 화합물의 이온화 포텐셜이 큰(HOMO 준위가 낮은) 경우에, 도 4a의 구성은 유효하다.

한편, 도 4b는, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 음극(102)과 접하는 영역에, 전자 공여성 물질이 첨가된 영역(115) (이하, 전자 주입 영역(115)으로 칭한다)이 설치된 발광소자를 나타낸 것이다. 통상, 유기 화합물막(103)에 포함되는 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우, 음극(102)로부터 유기 화합물막(103)으로의 전자 주입이 발생하기 어려워진다. 그러나, 도 4b와 같이, 전자 주입 영역(115)을 설치하여, 제1 유기 화합물에 전하 이동 착체를 발생해서 전자 주입 장벽을 완화함으로써, 이 문제를 해결할 수 있다. 따라서, 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우에, 도 4b의 구성은 유효하다.

보다 바람직한 예는, 도 5에 나타낸 소자 구조이다. 도 5은, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에 전자 수용성 물질이 첨가되어 있고(즉 정공 주입 영역(114)이 형성되어 있고), 또한, 유기 화합물막(103)이 음극(102)과 접하는 영역에 전자 공여성 물질이 첨가되어 있는(즉 전자 주입 영역(115)이 형성되어 있는) 발광소자를 나타낸 것이다. 상기한 설명에 따르면, 유기 화합물막(103)에 포함되는 제1 유기 화합물의 이온화 포텐셜이 크고(HOMO 준위가 낮고), 또한 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우에, 도 5의 구성은 유효하다. 즉, 제1 유기 화합물의 에너지갭이 큰 경우에는, 도 5과 같은 소자 구조가 매우 유용하게 된다.

따라서, 청색과 같이 에너지가 높은 발광색을 표시하는 경우, 도 5의 구성은 유용한 소자 구조라고 할 수 있다. 또한, 발광 물질이 인광성 화합물인 경우, 제 1 유기 화합물이 큰 에너지갭을 가져야 하기 때문에, 도 5의 소자 구조는 유용하다.

도 4a 및 도 4b와및 도 5에 나타낸 소자 구조에 대해, 전자 수용성 물질의 예로서는, 7,7,8,8-테트라시아노-2,3,5,6-테트라플루오로퀴노디메탄(약칭: F4-TCNQ), 클로라닐 등의 유기 화합물과, 천이 금속 산화물을 들 수 있다. 다른 예로는 원소주기표에 있어서의 제4족 내지 제8족에 속하는 금속의 산화물을 들 수 있다. 구체적으로는, 산화 바나듐, 산화 니오브, 산화 탄탈, 산화 크롬, 산화 몰리브덴, 산화 텅스텐, 산화 망간 및 산화 레늄은 전자 수용성이 높기 때문에 바람직하다. 이 중에서도 특히, 산화 몰리브덴은 대기중에서도 안정하며, 흡습성이 낮아, 취급하기 쉽기 때문에 바람직하다.

또한, 전자 공여성 물질의 예로서는, 테트라티아나프타센(약칭: TTN), 니켈로센, 데카메틸니켈로센 등의 유기 화합물, 리튬(Li)이나 세슘(Cs) 등의 알칼리 금속, 마그네슘(Mg), 칼슘(Ca)이나 스트론튬(Sr) 등의 알칼리 토류 금속, 및 이들의 합금(예를 들면, MgAg, AlLi 등)을 들 수 있다. 이와 달리, 알칼리 금속 화합물(예를 들면, 산화 리튬(LiOx)), 알칼리 토류 금속 화합물, 또는 희토류 금속의 화합물을 사용하는 것도 가능하다.

이때, 도 4a 및 도 5에 나타낸 정공 주입 영역(114)은, 제1 유기 화합물과 전술한 전자 수용성 물질을 공증착함으로써 형성할 수 있다. 또한, 도 4b 및 도 5에 나타낸 전자 주입 영역(115)은, 제1 유기 화합물과 전술한 전자 공여성 물질을 공증착함으로써 형성할 수 있다.

여기에서, 도 4a 및 도 5에 나타낸 구성의 특징은, 양극(101)으로서, 일함수의 대소에 상관없이, 다양한 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물 등을 사용할 수 있다는 것이다. 예를 들어, 실시형태 1에서 양극(101)으로서 열거한 재료를 사용할 수도 있고, 이와 달리, 알루미늄(Al), 은(Ag), 알루미늄을 포함하는 합금(예를 들어, AlSi) 등을 사용할 수 있다. 일함수가 작은 재료인, 원소주기표의 제1족 또는 제2족에 속하는 원소, 즉 리튬(Li)이나 세슘(Cs) 등의 알칼리 금속, 및 마그네슘(Mg), 칼슘(Ca), 스트론튬(Sr) 등의 알칼리 토류 금속, 및 이들의 합금(예를 들면, MgAg, AlLi), 유로퓸(Eu), 이테르븀(Yb) 등의 희토류 금속 및 이들의 합금 등을 사용할 수도 있다. 알칼리 금속, 알칼리 토류 금속, 또는 이들 원소를 포함하는 합금의 막은 진공증착법을 사용해서 형성할 수 있다. 또한, 알칼리 금속 또는 알칼리 토류 금속을 포함하는 합금의 막은 스퍼터링법에 의해 형성하는 것도 가능하다. 또한, 은 페이스트로 형성된 막 등을 잉크젯법 등에 의해 성막하는 것도 가능하다.

또한, 도 4b 및 도 5에 도시된 구성에서는, 음극(102)과 접하는 층으로서, 일함수의 대소에 상관없이, Al, Ag, ITO, 규소 혹은 산화 규소를 함유한 산화 인듐-산화 주석 등 다양한 도전성 재료를 사용할 수 있다. 이들 도전성 재료의 막은, 스퍼터링법이나 잉크젯법, 스핀코트법 등을 사용해서 성막하는 것이 가능하다.

이때, 본 실시형태 2는, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 3)

본 실시형태 3에서는, 실시형태 1에서 개시한 기본 구성을 발전시킨 본 발명의 일 실시형태의 다른 구성을 도 6a 및 도 6b와 도 7을 사용하여 설명한다.

도 6a 및 도 6b와 도 7은 각각, 양극(101)과 음극(102) 사이에, 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖고, 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된 본 발명의 일 실시형태의 발광소자를 나타낸 것이다. 따라서, 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역을 갖고, 정공 트랩성 물질이 첨가된 정공 수송 영역 및/또는 전자 트랩성 물질이 첨가된 전자 수송 영역을 더 갖고 있다. 이들 발광 영역, 정공 수송 영역, 전자 수송 영역의 구성은, 실시형태 1에서 개시한 것과 유사하다.

본 실시형태 3의 발광소자에서는, 실시형태 1에서 개시한 발광소자에 비해, 전극과 유기 화합물막이 접하는 계면을 더 고안한 것이다. 이하, 도 6a 및 도 6b와 도 7을 사용하여 이 발광소자를 설명한다.

도 6a은, 실시형태 1에서 개시한 본 발명의 일 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에, 전하 발생 영역(116)이 설치된 발광소자를 나타낸 것이다. 전하 발생 영역(116)은, 제1 유기 화합물에 전자 공여성 물질이 첨가된 N형 영역(116b)과, 제1 유기 화합물에 전자 수용성 물질이 첨가된 P형 영역(116a)을 갖는다. N형 영역(116b)은, P형 영역(116a)와 양극(101) 사이에 위치하고 있다.

통상, 유기 화학물(103)에 포함되는 제 1 유기 화합물의 이온화 포텐션이 큰(HOMO 준위가 낮은) 경우, 양극(101)로부터 유기 화합물막(103)로의 정공 주입이 발생하기 어려워진다. 그러나, 도 6a과 같이 전하 발생 영역(116)을 설치한 경우, 전압 인가시에, 전하 발생 영역(116)에서 전자와 정공이 발생하여, 양극(101)과 음극(102)을 향해서 각각 이동하기 때문에, 양극(101)으로부터 유기 화합물막(103)로의 정공 주입 장벽을 무시할 수 있다. 따라서, 제1 유기 화합물의 이온화 포텐셜이 큰(HOMO 준위가 낮은) 경우에, 도 6a의 구성은 유효하다.

한편, 도 6b는, 실시형태 1에서 개시한 본 발명의 일 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 음극(102)과 접하는 영역에, 전하 발생 영역(117)이 설치된 발광소자를 나타낸 것이다. 전하 발생 영역(117)은, 제1 유기 화합물에 전자 공여성 물질이 첨가된 N형 영역(117b)과, 제1 유기 화합물에 전자 수용성 물질이 첨가된 P형 영역(117a)을 갖는다. P형 영역(117a)는, N형 영역(117b)과 음극(102) 사이에 위치하고 있다.

통상, 유기 화합물막(103)에 포함되는 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우, 음극(102)으로부터 유기 화합물막(103)로의 전자 주입이 발생하기 어려워진다. 그러나, 도 6b과 같이 전하 발생 영역(117)을 설치한 경우, 전압 인가시에, 전하 발생 영역(117)에서 전자와 정공이 발생하고, 양극(101)과 음극(102)을 향해서 각각 이동하기 때문에, 음극(102)으로부터 유기 화합물막(103)로의 전자 주입 장벽을 무시할 수 있다. 따라서, 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우에, 도 6b의 구성은 유효하다.

보다 바람직한 예는, 도 7에 나타낸 소자 구조이다. 도 7은, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에 제1 전하 발생 영역(116)이 형성되어 있고, 또한, 유기 화합물막(103)이 음극(102)과 접하는 영역에 제2 전하 발생 영역(117)이 형성되어 있는 발광소자를 나타낸 것이다. 상기한 설명에 따르면, 유기 화합물막(103)에 포함되는 제1 유기 화합물의 이온화 포텐셜이 크고(HOMO 준위가 낮고), 또한 전자 친화력이 작은(LUMO 준위가 높은) 경우에, 도 7의 구성은 유효하다. 즉, 제1 유기 화합물의 에너지갭이 큰 경우에는, 도 7과 같은 소자 구조가 매우 유용하다.

따라서, 청색과 같이 에너지가 높은 발광색을 표시하는 경우, 혹은 백색 발광을 표시하는 경우에, 도 7의 구성은 유용하다. 또한, 발광 물질이 인광성 화합물인 경우, 제1 유기 화합물이 큰 에너지갭을 가져야 하기 때문에, 도 7의 소자 구조는 유용하다.

더구나, 도 7에 나타낸 소자 구조에서는, 유기 화합물막(103)이 양극(101)에 접하는 영역과 유기 화합물막(103)이 음극(102)에 접하는 영역의 양쪽에 있어서, 동일한 구조의 전하 발생 영역을 형성하는 것이 가능하다. 제1 전하 발생 영역(116)은 발광소자의 발광 영역에 정공을 공급하고, 제2 전하 발생 영역(117)은 발광 영역에 전자를 공급한다. 제1 전하 발생 영역(116)과 제2 전하 발생 영역(117)이 동일한 구성을 가지면, 그것의 캐리어의 공급 밸런스가 경시적으로 변화하는 일이 없다. 예를 들면, 가령 제1 전하 발생 영역이 서서히 열화했다고 하더라도, 제2 전하 발생 영역도 같은 정도로 열화하므로, 발광 영역에 공급되는 정공과 전자의 공급 밸런스를 잃기 어려운 것이다. 따라서, 이 구성은 소자의 장수명화를 가능하게 한다.

이때, 전자 수용성 물질, 전자 공여성 물질, 양극, 음극의 구체적인 구성은, 실시형태 2에서 개시한 것과 유사할 수도 있다.

이때, 본 실시형태 3은, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 4)

본 실시형태 4에서는, 실시형태 1에서 개시한 기본 구성을 발전시킨 본 발명의 일 실시형태의 다른 구성에 관해, 도 8a 및 도 8b을 사용하여 설명한다.

도 8a 및 도 8b는 각각, 양극(101)과 음극(102) 사이에 제1 유기 화합물을 포함하는 유기 화합물막(103)을 갖고, 유기 화합물막(103)은 양극(101) 및 음극(102)에 접해서 설치된 본 발명의 실시형태의 발광소자를 나타낸 것이다. 따라서, 유기 화합물막(103)은, 발광 물질이 첨가된 발광 영역을 갖고, 정공 트랩성 물질이 첨가된 정공 수송 영역 및/또는 전자 트랩성 물질이 첨가된 전자 수송 영역을 더 갖고 있다. 이들 발광 영역, 정공 수송 영역, 전자 수송 영역의 구성은, 실시형태 1에서 개시한 것과 유사하다.

본 실시형태 4의 발광소자에서는, 실시형태 1에서 개시한 발광소자에 비해, 전극과 유기 화합물막이 접하는 계면을 더 고안한 것이다. 이하, 도 8a 및 도 8b을 사용하여 이 발광소자를 설명한다.

도 8a은, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에, 전자 수용성 물질이 첨가된 정공 주입 영역(114)이 설치되고, 또한, 유기 화합물막(103)이 음극(102)과 접하는 영역에, 전하 발생 영역(117)이 설치된 발광소자를 나타낸 것이다. 전하 발생 영역(117)은, 제1 유기 화합물에 전자 공여성 물질이 첨가된 N형 영역(117b)과, 제1 유기 화합물에 전자 수용성 물질이 첨가된 P형 영역(117a)을 갖는다. P형 영역(117a)는, N형 영역(117b)과 음극(102) 사이에 위치하고 있다.

정공 주입 영역(114)의 특징은, 실시형태 2에서 서술한 것과 같다. 또한, 전하 발생 영역(117)의 특징은 실시형태 3에서 서술한 것과 같다. 따라서, 도 8a에 기재된 구성은, 유기 화합물막(103)에 포함된 제1 유기 화합물의 이온화 포텐셜이 크고(HOMO 준위가 낮고), 또한 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우에 유효하다고 할 수 있다. 즉, 제1 유기 화합물의 에너지갭이 큰 경우에는, 도 8과 같은 소자 구조가 매우 유용하게 된다.

따라서, 청색과 같이 에너지가 높은 발광색을 표시하는 경우, 혹은 백색 발광을 표시하는 경우에, 도 8a의 구성은 유용하다. 또한, 발광 물질이 인광성 화합물인 경우, 제 1 유기 화합물이 큰 에너지 갭을 가져야 하기 때문에, 도 8a의 소자 구조는 유용하다.

한편, 도 8b는, 실시형태 1에서 개시한 본 발명의 실시형태의 발광소자에 따른 발광소자로서, 유기 화합물막(103)이 양극(101)과 접하는 영역에, 전하 발생 영역(116)이 설치되고, 또한, 유기 화합물막(103)이 음극(102)과 접하는 영역에, 전자 공여성 물질이 첨가된 전자 주입 영역(115)이 설치된 발광소자를 나타낸 것이다. 전하 발생 영역(116)은, 제1 유기 화합물에 전자 공여성 물질이 첨가된 N형 영역(116b)과, 전자 수용성 물질이 첨가된 P형 영역(116a)을 갖는다. N형 영역(116b)은, P형 영역(116a)와 양극(101) 사이에 위치하고 있다.

전하 발생 영역(116)의 특징은, 실시형태 3에서 서술한 것과 같다. 또한, 전자 주입 영역(115)의 특징은, 실시형태 2에서 서술한 것과 같다. 따라서, 도 8b에서 설명한 구성은, 유기 화합물막(103)에 포함된 제1 유기 화합물의 이온화 포텐셜이 크고(HOMO 준위가 낮고), 또한 제1 유기 화합물의 전자 친화력이 작은(LUMO 준위가 높은) 경우에 유효하다고 할 수 있다. 즉, 제1 유기 화합물의 에너지갭이 큰 경우에는, 도 8과 같은 소자 구조가 매우 유용하게 된다.

따라서, 청색과 같이 에너지가 높은 발광색을 표시하는 경우, 혹은 백색 발광을 표시하는 경우에, 도 8b의 구성은 유용하다. 또한, 발광 물질이 인광성 화합물인 경우, 제1 유기 화합물이 큰 에너지 갭을 가져야 때문에, 도 8b의 소자 구조는 유용하다.

여기에서, 도 8a 및 도 8b 각각에 나타낸 소자 구조의 특징은, 유기 화합물막(103)이 양극(101)과 접하는 계면과 유기 화합물막(103)이 음극(102)과 접합하고 있는 계면에 동일한 구성을 적용할 수 있는 점이다. 예를 들면, 도 8a에 있어서, 유기 화합물막(103)이 양극(101)과 접합하는 계면은 정공 주입 영역(114)이며, 유기 화합물막(103)이 음극(102)과 접합하는 계면은 P형 영역(117a)이다. 이들 모든 계면은 제1 유기 화합물에 전자 수용성 물질을 첨가한 구성이다. 마찬가지로, 도 8b에 있어서는, 유기 화합물막(103)이 양극(101)과 접합하는 계면은 N형 영역(116b)이며, 유기 화합물막(103)이 음극(102)과 접합하는 계면은 전자 주입 영역(115)이다. 이들 모든 계면은 제1 유기 화합물에 전자 공여성 물질을 첨가한 구성이다.

즉, 유기 화합물막(103)의 양단(양쪽 막 면)을 동일한 재료로 구성할 수 있는 것이다. 따라서, 유기 화합물막(103)과 양극 사이의 계면에서 생기는 응력과 유기 화합물막(103)과 음극 사이의 계면에서 생기는 응력을 같거나 거의 같은 상태로 조절할 수 있는 것이 본 실시형태 4의 소자의 다른 특징이다. 이와 같은 구성은 유기 화합물막의 신뢰성을 높일 수 있다.

이때, 전자 수용성 물질, 전자 공여성 물질, 양극, 음극의 구체적인 구성은, 실시형태 2에서 개시한 것과 유사할 수 있다.

이때, 본 실시형태 4는, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 5)

본 실시형태 5에서는, 실시형태 1∼4에서 서술한 본 발명의 실시형태의 유기 화합물막의 구성을 복수 적층함으로써, 발광 효율과 수명을 한층 더 높이는 탠덤형의 발광소자에 대해, 도 9을 참조해서 설명한다.

도 9는 본 발명의 일 실시형태의 발광소자를 탠덤 구조로 한 발광소자의 일례를 나타낸 것이다. 양극(101) 및 음극(102) 사이에, 실시형태 2의 도 5에서 나타낸 것과 같은 유기 화합물막(즉, 제1 유기 화합물막(103-1) 및 제2 유기 화합물막(103-2)을 2층 적층한다. 도 5와 대조하면 알 수 있는 것 같이, 제1 유기 화합물막(103-1)은, 전자 수용성 물질이 첨가된 정공 주입 영역(114-1)과, 전자 공여성 물질이 첨가된 전자 주입 영역(115-1)을 갖고 있다. 마찬가지로, 제2 유기 화합물막(103-2)은, 전자 수용성 물질이 첨가된 정공 주입 영역(114-2)과, 전자 공여성 물질이 첨가된 전자 주입 영역(115-2)을 갖고 있다. 이때, 유기 화합물막 103-1 및 103-2은 각각은, 발광 물질이 첨가된 발광 영역을 갖고, 정공 트랩성 물질이 첨가된 정공 수송 영역 및/또는 전자 트랩성 물질이 첨가된 전자 수송 영역을 더 갖고 있다. 이들 발광 영역, 정공 수송 영역, 전자 수송 영역의 구성에 관해서는, 실시형태 1에서 개시한 것과 같다.

도 9의 구성에 있어서, 제1 유기 화합물막(103-1)과 제2 유기 화합물막(103-2)이 서로 접하고 있는 부분에, 양극(101)으로부터 음극(102)의 방향을 향해, 전자 공여성 물질이 첨가된 전자 주입 영역(115-1)과, 전자 수용성 물질이 첨가된 정공 주입 영역(114-2)가 이 순서로 적층되어 있다. 이 적층 구조는, 도 9에 나타낸 것과 같이, 전하 발생 영역의 기능을 갖고 있다. 따라서, 제1 유기 화합물막의 발광 영역 및 제2 유기 화합물막의 발광 영역의 양쪽에서 캐리어의 재결합이 발생한다. 즉, 같은 양의 전류를 흘려보낸 경우, 실시형태 1 내지 4의 어느 한개에서 나타낸 발광소자의 배의 휘도를 원리적으로 얻을 수 있다.

또한, 중요한 것은, 이와 같은 탠덤형의 소자도, 본 발명의 실시형태의 구성을 사용하면, 매우 간편하게 제조할 수 있다는 점이다. 도 9에 나타낸 것과 같이, 2층의 유기 화합물막(103-1 및 103-2)은 모두 제1 유기 화합물을 주성분(모재)으로 사용하여 적층하여 형성할 수 있기 때문에, 첨가물을 제어하는 것만으로 소자를 제조할 수 있다.

이때, 본 실시형태 5에서는 2개의 유기 화합물막을 갖는 탠덤형의 소자에 대해 설명했지만, 마찬가지로, 3개 이상의 유기 화합물막을 적층한 발광소자에 대해서도, 마찬가지로 적용하는 것이 가능하다. 본 실시형태 5를 적용함으로써, 전류밀도를 낮게 유지한 채, 고휘도의 발광이 가능하여, 장수명 소자를 실현할 수 있는 탠덤형의 발광소자를 간편하게 제조할 수 있다. 또한, 소비 전력이 낮은 발광장치를 실현할 수 있다. 이와 같은 특징은 특히 조명에의 응용에 유리하다.

또한, 각각의 유기 화합물막으로부터의 발광색을 다른 것으로 할 수 있다. 예를 들면, 도 9과 같은 발광소자를, 제1 유기 화합물막(103-1)의 발광색과 제2 유기 화합물막(103-2)의 발광색을, 보색의 관계가 되도록 형성함으로써, 백색 발광하는 발광소자를 얻는 것도 가능하다. 이때, "보색"이란, 혼합하면 무채색이 되는 색들을 말한다. 즉, 보을의 발광하는 물질로부터 얻어진 빛을 혼합하면, 백색 발광을 얻을 수 있다. 또한, 3개의 유기 화합물막을 갖는 발광소자의 경우에도 동일하다. 예를 들면, 제1 유기 화합물막으로부터의 발광색이 적색이고, 제2 유기 화합물막으로부터의 발광색이 녹색이며, 제3 유기 화합물막으로의 발광이 청색인 경우, 발왕소자로부터 백색 발광을 얻을 수 있다.

이때, 본 실시형태 5는, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 6)

본 실시형태 6에서는 본 발명의 실시형태의 발광소자를 갖는 발광장치에 대해 설명한다.

본 실시형태 6에서는, 화소부에 본 발명의 발광소자를 갖는 발광장치에 대해 도 10a 및 도 10b을 참조하여 설명한다. 이때, 도 10a은, 발광장치를 나타낸 평면도, 도 10b은 도 10a을 A-A' 및 B-B'에서 절단한 단면도다. 이 발광장치는, 발광소자의 발광을 제어하기 위해, 점선으로 표시된 구동회로부(소스측 구동회로)(601), 화소부(602), 구동회로부(게이트측 구동회로)(603)을 포함하고 있다. 또한, 참조번호 604은 밀봉기판, 참조번호 605은 씰재이며, 참조번호 607은 씰재(605)로 둘러싸인 공간(607)이다.

이때, 리드 배선(leading wiring)(608)은 소스측 구동회로(601) 및 게이트측 구동회로(603)에 입력되는 신호를 전송하기 위한 배선이다. 리드 배선(608)은, 외부 입력 단자로서의 역할을 하는 flexible printed circuit(FPC)로부터 비디오 신호, 클록 신호, 스타트 신호, 리셋트 신호 등을 받는다. 이때, 여기에서는 FPC밖에 도시하고 있지 않았지만, 이 FPC에는 프린트 배선 기판(PWB)이 장착되어 있어도 된다. 본 명세서에 있어서의 발광장치는, 발광장치 본체 뿐만 아니라, FPC 혹은 PWB가 부착된 발광장치도 포함한다.

다음에, 단면 구조에 대해서 도 10b을 사용하여 설명한다. 소자 기판(610) 위에는 구동회로부 및 화소부가 형성되어 있는데, 도 10b에는, 구동회로부인 소스측 구동회로(601)와, 화소부(602)의 1개의 화소가 표시되어 있다.

이때, 소스측 구동회로(601)에는 n채널형 TFT(623)과 p채널형 TFT(624)를 조합한 CMOS 회로가 형성된다. 그러나, 구동회로는, 다양한 CMOS 회로, PMOS 회로 혹은 NMOS 회로를 사용하여 형성해도 된다. 또한, 본 실시형태 6에서는, 화소부가 형성된 기판 위에 구동회로를 형성한 드라이버 일체형을 나타내지만, 본 발명의 실시형태는 이 형태에 한정되지 않고, 구동회로를 기판 외부에 형성할 수도 있다.

화소부(602)는 스위칭용 TFT(611)과, 전류 제어용 TFT(612)과 전류 제어용 TFT(612)의 드레인에 전기적으로 접속된 제1 전극(613)을 갖는 복수의 화소를 포함한다. 이때, 제1 전극(613)의 단부를 덮어서 절연물(614)이 형성되어 있다. 여기에서는, 포지티브형의 감광성 아크릴 수지막을 사용함으로써 절연물(614)을 형성한다.

피복성을 양호한 것으로 하기 위해, 절연물(614)의 상단부 또는 하단부가 곡률을 갖는 곡면을 갖도록 절연물(614)을 형성한다. 예를 들면, 절연물(614)의 재료로서 포지티브형의 감광성 아크릴을 사용한 경우, 절연물(614)의 상단부만 곡률 반경(0.2μm 내지 3μm)을 갖는 곡면을 갖게 하는 것이 바람직하다. 이와 달리, 절연물(614)은, 빛의 조사에 의해 에천트에 불용해성이 되는 네가티브형, 또는 빛의 조사에 의해 에천트에 용해성이 되는 포지티브형의 모두를 사용하여 형성할 수 있다.

제1 전극(613) 위에는, 유기 화합물막(616) 및 제2 전극(617)이 각각 형성되어 있다. 여기에서, 제1 전극(613)에 사용하는 재료로서는, 다양한 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물을 사용할 수 있다. 제1 전극을 양극으로서 사용하는 경우에는, 그중에서도, 일함수가 큰(바람직하게는 일함수 4.0eV 이상) 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물 등을 사용하는 것이 바람직하다. 예를 들면, 규소를 함유한 산화 인듐-산화 주석막, 산화 인듐-산화 아연막, 질화 티타늄 막, 크롬 막, 텅스텐 막, Zn막, Pt막 등의 단층막과, 질화 티타늄과 알루미늄을 주성분으로 하는 막의 적층, 질화 티타늄 막과 알루미늄을 주성분으로 하는 막과 질화 티타늄 막의 3층 구조 등의 적층막을 사용할 수 있다. 이때, 적층 구조로 하면, 제1 전극(613)은 배선으로서의 저항도 낮고, 양호한 오믹 콘택을 형성하며, 양극으로서 기능시킬 수 있다.

또한, 유기 화합물막(616)은, 증착 마스크를 사용한 증착법, 잉크젯법, 스핀코트법 등의 다양한 방법에 의해 형성된다. 유기 화합물막(616)은, 실시형태 1 내지 5에 나타낸 구조를 갖고 있다. 또한, 유기 화합물막(616)에 포함되는 재료로서는, 저분자 화합물,또는 고분자 화합물, 올리고머, 덴드리머의 어느 것을 사용해도 된다. 또한, 유기 화합물막에 사용하는 재료는, 유기 화합물에 한정되지 않고, 무기 화합물을 사용해도 된다.

제2 전극(617)에 사용하는 재료로서는, 다양한 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물을 사용할 수 있다. 제2 전극을 음극으로서 사용하는 경우에는, 그중에서도, 일함수가 작은(바람직하게는 일함수 3.8eV 이하) 금속, 합금, 전기 전도성 화합물, 및 이들의 혼합물 등을 사용하는 것이 바람직하다. 예를 들면, 원소주기표의 제1족 또는 제2족에 속하는 원소, 즉 리튬(Li)이나 세슘(Cs) 등의 알칼리 금속, 마그네슘(Mg), 칼슘(Ca), 스트론튬(Sr) 등의 알칼리 토류 금속, 및 이들의 합금(예를 들면, MgAg, AlLi) 등을 들 수 있다. 이때, 유기 화합물막(616)에서 생긴 빛을 제2 전극(617)을 투과시키는 경우에는, 제2 전극(617)은, 막두께를 얇게 한 금속 박막과, 투명 도전막(산화 인듐-산화 주석(ITO), 규소 혹은 산화 규소를 함유한 산화 인듐-산화 주석, 산화 인듐-산화아연(IZO), 산화 텅스텐 및 산화 아연을 함유한 산화 인듐(IWZO) 등)의 적층막을 사용하여 형성할 수 있다.

씰재(605)로 밀봉 기판(604)을 소자 기판(610)과 부착하는 것에 의해, 소자 기판(610), 밀봉 기판(604), 및 씰재(605)로 둘러싸인 공간(607)에 발광 소자(618)가 구비된 구조로 되어 있다. 이때, 공간(607)에는 충전재가 충전되어도 된다. 공간(607)이 불활성 기체(질소나 아르곤 등)로 충전되는 경우와, 공간(607)이 씰재(605)로 충전되는 경우도 있다.

이때, 씰재(605)로서는, 에폭시계 수지를 사용하는 것이 바람직하다. 또한, 이들 재료는 가능한 한 수분이나 산소를 투과하지 않는 재료인 것이 바람직하다. 또한, 밀봉 기판(604)으로서는, 유리 기판이나 석영 기판 이외에, fiberglass-reinforced plastics(FRP), (폴리비닐플로라이드)PVF, 폴리에스테르 또는 아크릴 등을 사용하여 형성한 플라스틱 기판을 사용할 수 있다.

이상과 같이 하여, 본 발명의 실시형태의 발광소자를 갖는 발광장치를 얻을 수 있다.

본 발명의 실시형태의 발광장치는, 실시형태 1 내지 5에서 나타낸 발광소자를 갖는다. 이들 발광소자는 발광 효율이 높고, 간단한 프로세스로 얻을 수 있기 때문에, 소비 전력이 낮은 발광장치를 용이하게 얻을 수 있다.

또한, 실시형태 1 내지 5로 나타낸 발광소자는 장수명을 갖는다. 따라서, 장수명의 발광장치를 얻을 수 있다.

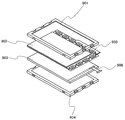

이상과 같이, 본 실시형태 6에서는 트랜지스터에 의해 발광소자의 구동을 제어하는 액티브 매트릭스형의 발광장치에 대해 설명했지만, 본 발명의 실시형태의 발광장치는 패시브 매트릭스형의 발광장치이어도 된다. 도 11a 및 도 11b는 본 발명의 실시형태에 따라 제조한 패시브 매트릭스형의 발광장치를 나타낸 것이다. 이때, 도 11a은, 발광장치를 나타낸 사시도, 도 11b은 도 11a을 X-Y에서 절단한 단면도다. 도 11a 및 도 11b에 있어서, 기판(951) 위에는, 전극 952과 전극 956 사이에는 유기 화합물막(955)이 설치되어 있다. 전극 952의 단부는 절연층(953)으로 덮여 있다. 그리고, 절연층(953) 위에는 격벽층(954)이 설치되어 있다. 격벽층(954)의 측벽은, 기판면에 가까워짐에 따라, 한쪽 벽과 다른쪽 벽의 간격이 좁아져 가는 것과 같은 경사를 갖는다. 즉, 격벽층(954)의 짧은 변 방향을 따른 단면은 사다리꼴 형상이고, 저변(사다리꼴 단면의 한쌍의 평행한 변 중 1개인 절연층(953)과 접하는 변) 쪽이 상부 변(한쌍의 평행한 변 중에서 나머지 변인 절연층(953)과 접하지 않는 변)보다도 짧다. 이와 같이, 격벽층(954)을 설치함으로써, 음극을 패터닝할 수 있다. 또한, 패시브 매트릭스형의 발광장치에 있어서도, 발광 효율이 높은 본 발명의 실시형태에 따른 발광소자를 포함함으로써, 소비 전력이 낮고 장수명의 발광장치를 얻을 수 있다.

이때, 본 실시형태 6은, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 7)

여기에서는, 액티브 매트릭스형의 표시장치의 제조공정의 일례를 도 12를 사용하여 설명한다.

우선, 기판(1001) 위에 하지 절연막(1002)을 형성한다. 여기에서는, 기판(1001)측을 표시면으로 사용하여 발광을 추출하는 경우의 예를 설명하기 위해, 기판(1001)로서는, 광 투과성을 갖는 유리 기판이나 석영 기판을 사용하면 된다. 이와 달리, 처리 온도에 대한 내열성을 갖는 광 투과성을 지닌 플라스틱 기판을 사용해도 된다.

하지 절연막(1002)로서는, 산화 실리콘 막, 질화 실리콘 막 또는 산화질화 실리콘 막 등의 절연막을 포함하는 하지막을 형성한다. 여기에서는 하지막으로서 2층 구조를 사용한 예를 타내었지만, 상기 단층막 또는 2층 이상 적층시킨 구조를 하지막으로서 사용해도 된다. 이때, 특히 하지절연막을 형성하지 않아도 된다.

이어서, 하지 절연막 위에 반도체층을 형성한다. 반도체층은 다음과 같이 형성된다. 즉, 비정질 구조를 갖는 반도체막을 공지의 수단(스퍼터링법, LPCVD법, 또는 플라즈마 CVD법 등)에 의해 성막한 후, 공지의 결정화 처리(레이저 결정화법, 열결정화법, 또는 니켈 등의 촉매를 사용한 열결정화법 등)에 의해 결정화를 행하여 결정성 반도체막을 얻는다. 비정질 또는 결정성 반도체막을 제1 포토마스크를 사용해서 원하는 형상으로 패터닝한다. 이 반도체층은 25 내지 80nm(바람직하게는 30 내지 70nm)의 두께를 갖도록 형성한다. 본 실시형태에서는, 반도체층의 결정화를 행하고 있지만, 결정화는 반드시 필요하지는 않다. 반도체막의 재료에 한정은 없지만, 바람직하게는 실리콘 또는 실리콘 게르마늄(SiGe) 합금을 사용한다.

이와 달리, 비정질 구조를 갖는 반도체막의 결정화 처리로서, 연속발진의 레이저를 사용하여도 된다. 비정질 반도체막의 결정화에 있어서 대입경을 갖는 결정을 얻기 위해서는, 연속발진이 가능한 고체 레이저에서 방출된 기본파의 제2고조파 내지 제4고조파를 적용하는 것이 바람직하다. 대표적으로는, Nd:YVO4 레이저(기본파 1064nm)의 제2고조파(532nm)나 제3고조파(355nm)을 적용하면 된다. 연속발진의 레이저를 사용하는 경우에는, 출력이 10W인 연속발진의 YVO4 레이저로부터 출사된 레이저빔을 비선형 광학소자에 의해 고조파로 변환한다. 이와 달리, 공진기 중에 YVO4 결정과 비선형 광학소자를 넣고, 고조파를 출사하는 방법도 있다. 바람직하게는, 광학계에 통해 조사면 위에 사각형 형상 또는 타원형 형상으로 레이저빔을 형성하여, 피처리 물체에 조사한다. 이때의 레이저빔의 에너지 밀도는 0.01 내지 100MW/cm2 정도(바람직하게는 0.1 내지 10MW/cm2)가 필요하다. 그리고, 조사중에 10 내지 2000cm/s 정도의 속도로 레이저빔에 대해 상대적으로 반도체막을 이동시켜도 된다.

이와 달리, 통상 사용되고 있는 수십 Hz 내지 수백 Hz의 주파수대보다도 현저하게 높은 0.5MHz 이상의 주파수를 갖는 펄스 발진의 레이저빔을 사용해서 레이저 결정화를 행해도 된다. 펄스 발진 레이저빔을 사용한 조사로 반도체막이 용융된 후 반도체막을 완전하게 고화할 때까지 수십 nsec 내지 수백 nsec가 걸린다고 말하고 있다. 따라서, 상기 주파수대를 갖는 펄스 발진 레이저를 사용함으로써, 이전의 레이저빔에 의해 용융된 반도체막이 고화하기 전에, 레이저빔으로 반도체막을 조사할 수 있다. 따라서, 반도체막 중에 있어서 고액 계면을 연속적으로 이동시킬 수 있으므로, 주사 방향을 향해서 연속적으로 성장한 결정립을 갖는 반도체막이 형성된다. 구체적으로는, 주사 방향으로 폭이 10 내지 30μm이고, 주사 방향에 대해 수직한 방향으로 폭이 1 내지 5μm 정도인 결정립의 집합을 형성할 수 있다. 상기 주사 방향을 따라 길게 연장된 단결정의 결정립을 형성함으로써, 적어도 박막 트랜지스터의 채널 방향으로는 결정립계가 거의 존재하지 않는 반도체막의 형성이 가능해진다.

비정질 반도체막은 열처리와 레이저빔 조사의 조합에 의해 결정화해도 되고, 열처리나 레이저빔 조사 중에서 한 개를 복수회 행해도 된다.

이어서, 레지스트 마스크를 제거한 후, 반도체층을 덮는 게이트 절연막(1003)을 형성한다. 게이트 절연막(1003)은 플라즈마 CVD법 또는 스퍼터링법을 사용하고, 두께 1 내지 200nm로 형성한다.

이어서, 게이트 절연막(1003) 위에 막두께 100 내지 600nm를 갖도록 도전막을 형성한다. 여기에서는, 스퍼터링법을 사용하여, 질화 티타늄 막과 텅스텐 막의 적층으로 이루어진 도전막을 형성한다. 이때, 여기에서는 질화 티타늄 막과 텅스텐 막의 적층인 도전막을 설명하지만, 이 예에 한정되지 않는다. 도전막은, Ta, W, Ti, Mo, Al, Cu로부터 선택된 원소, 또는 상기 원소를 주성분으로 포함하는 합금 혹은 화합물을 사용하여 형성한 단층, 또는 이들의 적층이어도 된다. 이와 달리, 인 등의 불순물 원소를 도핑한 다결정 실리콘 막으로 대표되는 반도체막을 사용해도 된다.

이어서, 제2 포토마스크를 사용해서 레지스트 마스크를 형성한다. 그후, 드라이에칭법 또는 웨트에칭법을 사용해서 에칭을 행한다. 이 에칭 공정에 의해, 도전막을 에칭하여 도전층 1006 내지 1008을 형성한다. 이때, 이 도전층은 TFT의 게이트 전극으로서의 역할을 한다.

이어서, 레지스트 마스크를 제거한 후, 제3 포토마스크를 사용해서 레지스트 마스크를 새롭게 형성한다. 구동회로의 n채널형 TFT를 형성하기 위해, 반도체를 n형 도전형을 부여하는 불순물 원소(대표적으로는 인, 또는 As)을 저농도로 도프하기 위한 제1 도핑 공정을 행한다. 레지스트 마스크로, p채널형 TFT로서의 역할을 하는 영역과, 도전층의 근방을 덮는다. 이 제1 도핑 공정을 게이트 절연막(1003)을 개재하여 행하여, 저농도 불순물 영역(1009)을 형성한다. 1개의 개별 발광소자는 복수의 TFT를 사용해서 구동시키지만, 발광소자를 p채널형 TFT 만으로 구동시키는 경우나, 화소와 구동회로를 동일 기판 위에 형성하지 않는 경우에는, 상기 도핑 공정은 특별히 행할 필요가 없다.

이어서, 레지스트 마스크를 제거한 후, 제4 포토마스크를 사용해서 레지스트 마스크를 새롭게 형성한다. 반도체를 p형 도전형을 부여하는 불순물 원소(대표적으로는 붕소)로 고농도로 도프하기 위한 제2 도핑 공정을 행한다. 이 제2 도핑 공정은 게이트 절연막(1003)을 개재하여 행하여, p형의 고농도 불순물 영역 1014, 1015을 형성한다.

이어서, 제5 포토마스크를 사용해서 레지스트 마스크를 새롭게 형성한다. 구동회로의 n채널형 TFT를 형성하기 위해, 반도체를 n형을 부여하는 불순물 원소(대표적으로는 인, 또는 As)로 고농도로 도프하기 위한 제3 도핑 공정을 행한다. 제3 도핑 공정에 있어서의 이온 도프법의 조건은 도즈량을 1×1013 내지 5×1015/cm2로 하고, 가속 전압을 60 내지 100keV로 하여 행한다. 레지스트 마스크로, p채널형 TFT로서의 역할을 하는 영역과, 도전층의 근방을 덮는다. 이 제3 도핑 공정은 게이트 절연막(1003)을 개재하여 행하여, n형의 고농도 불순물 영역(1018)을 형성한다.

그후, 레지스트 마스크를 제거하고, 수소를 포함하는 제1 층간 절연막(1020)을 성막한다. 그후, 반도체층에 첨가된 불순물 원소의 활성화 및 수소화를 행한다. 수소를 포함하는 제1 층간 절연막(1020)으로서, PCVD법에 의해 얻어지는 질화산화 규소막(SiNO막)을 사용한다. 더구나, 니켈 등의 결정화를 조장하는 금속 원소를 사용해서 반도체막을 결정화시키고 있는 경우, 활성화와 동시에 채널 형성 영역에 있어서의 니켈 농도의 저감을 위한 게터링도 행할 수 있다.

이어서, TFT 위에 평탄한 표면을 얻기 위해, 평탄화를 위한 제2 층간 절연막(1021)을 형성한다. 제2 층간 절연막(1021)으로서는, 도포법에 의해 얻어지는 실리콘(Si)과 산소(O)의 결합으로 골격 구조가 구성되는 절연막을 사용한다. 이와 달리, 제2 층간 절연막(1021)로서는, 투광성을 갖는 유기 수지막을 사용할 수 있다. 더구나 이와 달리, 제2 층간 절연막으로서는, 유기 재료나 무기 재료 등을 포함하는 절연막을 사용해도 된다.

이어서, 제6 마스크를 사용해서 제 2 층간 절연막(1021)을 에칭하여, 콘택홀을 형성한다. 이와 동시에, 가장자리부(1042)의 제2 층간 절연막(1021)을 제거한다.

이어서, 제6 마스크를 마스크로 사용하여 연속적으로 에칭을 행하여, 노출되어 있는 게이트 절연막(1003), 및 제1 층간 절연막(1020)을 제거한다.

이어서, 제6 마스크를 제거한 후, 콘택홀에서 반도체층과 접하는 3층 구조로 이루어진 도전막을 형성한다. 이때, 각 층의 표면을 산화시키지 않도록, 이들 3층을 같은 스퍼터 장치에서 연속해서 형성하는 것이 바람직하다. 단, 도전막은, 3층 구조에 한정되지 않고, 2층이어도 단층이어도 되고, Ta, W, Ti, Mo, Al, Cu로부터 선택된 원소, 또는 상기 원소를 주성분으로 포함하는 합금 재료 혹은 화합물 재료를 사용하여 형성하면 된다.

이어서, 제7 마스크를 사용해서 도전막의 에칭을 행하여, 배선 또는 전극을 형성한다. 이들 배선 또는 전극으로서, 화소부(1040)에 있어서는, TFT와 발광소자의 양극을 접속하는 접속 전극 1022을 도시하고, 구동회로부(1041)에 있어서는, n채널형 TFT와 p채널형 TFT를 전기적으로 접속하는 접속 전극 1023을 도시한다.

이어서, 3층 구조를 갖는 상기 배선 또는 전극에 접해서 투명 도전막을 형성한다. 그그후, 제8 마스크를 사용해서 투명 도전막의 에칭을 행하여, 발광소자의 제1 전극 1024W, 1024R, 1024G, 1024B, 즉, 유기 발광소자 및 무기 발광소자의 양극(또는 음극)을 형성한다.

발광소자의 양극의 재료로서는, 실시형태 1 내지 2에서 상세히 설명했지만, ITO(산화 인듐 주석), 또는 ITSO(ITO에 산화 규소가 2 내지 10중량% 포함된 타겟을 사용해서 스퍼터링법으로 얻어지는 산화 규소를 포함하는 산화 인듐 주석)을 사용한다. ITSO 이외에, 산화 규소를 포함하고 산화 인듐에 2 내지 20중량%의 산화 아연(ZnO)을 혼합한 투광성 산화물 도전막(IZO) 등의 투명 도전막을 사용해도 된다. 이와 달리, 안티몬 주석 산화물(antimony tin oxide: ATO)의 투명 도전막을 사용해도 된다.

이때, 제1 전극 1024W, 1024R, 1024G, 1024B으로서 ITO를 사용하는 경우에는, 전기 저항값을 낮추기 위해 결정화시키기 위한 베이킹를 행한다. 이에 대해, ITO와 달리, ITSO 및 IZO는, 베이킹를 실시해도 결정화하지 않고, 아모퍼스 상태로 유지된다.

이어서, 제8 마스크를 사용해서, 제1 전극 1024W, 1024R, 1024G, 1024B의 단부를 덮는 절연물(1025)(뱅크, 격벽, 장벽, 제방 등으로 불린다)을 형성한다. 절연물(1025)로서는, 스퍼터링법에 의해 얻어지는 산화 탄탈막, 산화 티탄(TiO2)막이나, 도포법에 의해 얻어지는 유기 수지막을 막두께 0.8 내지 1μm의 범위에서 사용한다.

이어서, 제1 전극 1024W, 1024R, 1024G, 1024B 및 절연물(1025) 위에 유기 화합물막(1028)을 형성한다. 유기 화합물막(1028)은 실시형태 1 내지 5에서 설명한 것과 같은 구성 및 제조방법으로 형성할 수 있지만, 본 실시형태 7에서는 백색의 발광을 표시하는 구성을 사용한다(실시형태 1이나 실시형태 5 참조). 이때, 발광소자의 신뢰성을 향상시키기 위해, 유기 화합물막(1028)의 형성 전에 진공가열을 행해서 탈기를 행하는 것이 바람직하다. 예를 들면, 유기 화합물 재료의 증착을 행하기 전에, 기판에 포함되는 가스를 제거하기 위해, 감압 분위기나 불활성 분위기에서 200내지 300℃의 가열처리를 행하는 것이 바람직하다.

이어서, 화소부(1040)의 전체면에 발광소자의 제2 전극(1029)을 형성한다. 제2 전극(1029)은 음극으로서 기능한다. 발광소자의 음극에 사용할 수 있는 물질로서는, 실시형태 1 내지 2에서 상세히 설명했지만, 여기에서는, 제2 전극(1029)로서 알루미늄을 진공증착법에 의해 200nm의 막두께로 형성한다. 본 실시형태 7에서는, 기판(1001)측으로부터 발광을 추출하기 위해, 발광소자의 양극인 제1 전극(1024)이 투명전극으로 되어 있다. 발광소자의 한 쌍의 전극 중, TFT측의 전극을 음극으로 하는 경우에는, 해당 발광소자에 직접 접속하는 TFT는 n채널형 TFT로서 제조한다.

이어서, 밀봉을 행하기 위해, 밀봉기판(1031)을 사용한다. 밀봉기판(1031)의 재료로서는, 금속 재료나 세라믹 재료나 유리 기판 등을 사용할 수 있다. 밀봉기판(1031)은 씰재(1032)로 기판(1001)의 가장자리부(1042)에서 접착시킨다. 이때, 기판 간격을 일정하게 유지하기 위해서 스페이서재나 필러를 사용해도 된다. 또한, 한 쌍의 기판 사이의 틈(1030)은, 불활성의 가스로 충전하는 것이 바람직하다.

또한, 풀컬러 표시로 하기 위해, 발광소자로부터의 발광을 발광장치의 외부로 추출하기 위한 광로와 중첩하도록 착색층(적색의 착색층(1034R), 녹색의 착색층(1034G), 청색의 착색층(1034B))을 투명한 기재(1033)에 설치한다. 또한, 흑색층(블랙 매트릭스)(1035)을 형성해도 된다. 착색층 및 흑색층이 설치된 투명 기재(1033)은 위치맞춤하여, 기판(1001)에 고정한다. 이때, 착색층, 및 흑색층은, 오버코트층(1036)으로 덮여 있다. 또한, 본 실시형태 7에 있어서의 액티브 매트릭스형 표시장치는, 빛이 착색층을 투과하지 않고 외부에 나오는 발광층과, 각 색의 착색층을 투과해서 외부로 빛이 나오는 발광층을 갖즌다. 착색층을 투과하지 않는 빛 1044W는 화이트이고, 착색층을 투과하는 빛은 적색(1044R), 청색(1044B), 녹색(1044G)이 된다. 따라서, 4색의 화소로 영상을 표현할 수 있다.

이상에서 설명한 발광장치는, TFT가 형성되어 있는 기판(1001)측으로 빛을 추출하는 구조(보텀 이미션형)의 발광장치이지만, 밀봉기판(1031)측으로 발광을 추출하는 구조(톱 이미션형)의 발광장치로 해도 된다. 톱 이미션형의 발광장치의 단면도를 도 13에 나타낸다. 이 경우, 기판(1001)으로서는, 빛을 통과시키지 않는 기판을 사용할 수 있다. TFT와 발광소자의 양극을 접속하는 접속 전극(1022)을 제조하는 단계까지의 공정은, 보텀 이미션형 구조의 발광장치와 유사하게 행한다. 그후, 제3 층간 절연막(1037)을 접속 전극(1022)을 덮어 형성한다. 이 절연막은 평탄화의 역할을 담당하고 있어도 된다. 제3 층간 절연막(1037)은 제2 층간 절연막과 유사한한 재료를 사용하여 형성할 수 있으며, 이와 달리 다른 공지의 재료를 사용해서 형성할 수 있다.

이어서, 발광소자의 제1 전극 1024W, 1024R, 1024G, 1024B을 형성한다. 제1 전극 1024W, 1024R, 1024G, 1024B은 여기에서는 양극으로 기능하지만, 음극으로서 기능하여도 된다. 또한, 톱 이미션형의 발광장치인 경우, 제1 전극을 반사 전극으로 하면 바람직하다.

그후, 제1 전극 1024W, 1024R, 1024G, 1024B 및 제3 층간 절연막의 노출되어 있는 부분을 덮어 유기 화합물막(1028)을 형성한다. 유기 화합물막(1028)은 실시형태 1 내지 5에서 설명한 것과 같은 구성으로 형성하지만, 본 실시형태 7에서는 백색의 발광을 표시하는 구성을 사용한다(실시형태 1이나 실시형태 5 참조). 이어서, 발광소자의 제2 전극(1029)을 발광소자로부터의 빛을 투과하도록 형성한다.

그후, 발광소자로부터의 빛이 외부로 나가는 광로에 착색층(적색의 착색층(1034R), 녹색의 착색층(1034G), 청색의 착색층(1034B))을 설치한 밀봉기판(1031)으로 밀봉을 행해서, 톱 이미션형의 발광장치를 제조할 수 있다. 밀봉기판(1031)에는 화소들 사이에 위치하도록 흑색층(블랙 매트릭스)(1035)을 설치해도 된다. 착색층(적색의 착색층(1034R), 녹색의 착색층(1034G), 청색의 착색층(1034B))과 흑색층(블랙 매트릭스)(1035)은 오버코트층(1036)(도시하지 않음)에 의해 덮여 있어도 된다. 이때, 밀봉기판(1031)으로서, 투광성을 갖는 기판을 사용한다.

이와 같이 해서 얻어진 발광소자의 한 쌍의 전극 사이에 전압을 인가하면 백색의 발광 영역(1044W)을 얻을 수 있다. 또한, 착색층과 조합하여 사용함으로써, 적색의 발광 영역(1044R)와, 청색의 발광 영역(1044B)과, 녹색의 발광 영역(1044G)을 얻을 수 있다. 본 실시형태 7에서는 백색의 발광소자를 사용하고 있기 때문에, 각 화소의 발광색에 대응하는 서로 다른 컬러의 발광소자들을 형성할 필요가 없어, 저가로 간편하게 풀컬러의 발광장치를 얻을 수 있다.

여기에서는 폴리실리콘을 활성층으로 갖는 톱 게이트형 TFT를 사용했지만, 스위칭소자로서 기능할 수 있는 것이면, 이 TFT에 특별하게 한정되지 않고, 보텀 게이트형(역스태거형) TFT나, 순스태거형 TFT를 사용하는 것이 가능하다. 이와 달리, 아모퍼스 실리콘 막이나 ZnO막을 활성층으로 갖는 TFT를 사용해도 된다. 또한, 본 발명의 실시형태는 단일 게이트 구조나 더블 게이트 구조의 TFT에 한정되지 않고, 3개 이상의 복수의 채널 형성 영역을 갖는 멀티 게이트형 TFT로 사용해도 된다.

또한, 여기에서는 적색, 녹색, 청색, 백색의 4색 구동으로 풀컬러 표시를 행하는 예를 나타내었지만, 이것에 한정되지 않는다. 적색, 녹색, 청색 3색 구동으로 풀컬러 표시를 행해도 된다.

이때, 본 실시형태 7은, 다른 실시형태와 적절히 조합하는 것이 가능하다.

(실시형태 8)

본 실시형태 8에서는, 실시형태 6에 설명한 발광장치를 포함하는 본 발명의 실시형태의 전자기기를 설명한다. 본 발명의 실시형태의 전자기기는, 실시형태 1 내지 5에서 설명한 발광소자를 갖고, 저소비 전력 및 장수명을 갖는 표시부를 각각 갖는다.

본 발명의 실시형태의 발광장치를 사용해서 제조된 전자기기의 예로서, 비디오 카메라, 디지털 카메라 등의 카메라, 고글형 디스플레이, 네비게이션 시스템, 음향 재생장치(예를 들어, 카 오디오, 오디오 컴포넌트 시스템 등), 컴퓨터, 게임 기기, 휴대 정보단말(예를 들면, 모바일 컴퓨터, 휴대전화, 휴대형 게임기 또는 전자서적 등), 기록매체를 구비한 화상 재생장치(구체적으로는 digital versatile disc(DVD) 등의 기록매체를 재생하고, 그 화상을 표시할 수 있는 표시장치를 구비한 장치) 등을 들 수 있다. 이들 전자기기의 구체적인 예를 도 14a 내지 도 14d에 나타낸다.

도 14a은 본 실시형태 8에 따른 텔레비젼 장치이며, 하우징(9101), 지지대 (9102), 표시부(9103), 스피커부(9104), 비디오 입력 단자(9105) 등을 포함한다. 이 텔레비젼 장치의 표시부(9103)에서는, 실시형태 1 내지 5에서 설명한 것과 유사한 발광소자가 매트릭스 모양으로 배열된다. 해당 발광소자는, 발광 효율이 높고, 소비 전력이 낮고, 장수명이라고 하는 특징을 갖고 있다. 그 발광소자를 포함하는 표시부(9103)도 발광소자와 유사한 특징을 갖는다. 따라서, 이 텔레비젼 장치에서는, 화질의 열화가 적고, 저소비 전력화가 도모되고 있다. 이와 같은 특징에 의해, 텔레비젼 장치에 있어서, 열화 보상 기능회로이나 전원회로를 대폭 삭감하거나 축소할 수 있으므로, 하우징(9101)과 지지대(9102)의 소형 경량화를 꾀하는 것이 가능하다. 본 실시형태에 관한 텔레비젼 장치에서는, 저소비 전력, 고화질 및 소형 경량화가 도모되어 있으므로, 그것에 의해 주거환경에 적합한 제품을 제공할 수 있다.

도 14b은 본 실시형태 8에 따른 컴퓨터이며, 본체(9201), 하우징(9202), 표시부(9203), 키보드(9204), 외부 접속 포트(9205), 포인팅 디바이스(9206) 등을 포함한다. 이 컴퓨터의 표시부(9203)에서는, 실시형태 1 내지 5에서 설명한 것과 유사한 발광소자가 매트릭스 모양으로 배열된다. 해당 발광소자는, 발광 효율이 높고, 소비 전력이 낮고, 장수명이라고 하는 특징을 갖고 있다. 그 발광소자를 포함하는 표시부(9203)도 발광소자와 유사한 특징을 갖는다. 따라서, 이 컴퓨터에서는, 화질의 열화가 적고, 저소비 전력화가 도모되어 있다. 이와 같은 특징에 의해, 컴퓨터에 있어서, 열화 보상 기능회로나 전원회로를 대폭 삭감하거나 축소할 수 있으므로, 본체(9201)나 하우징(9202)의 소형 경량화를 꾀하는 것이 가능하다. 본 실시형태 8의 컴퓨터에서는, 저소비 전력, 고화질 및 소형 경량화가 도모되어 있으므로, 환경에 적합한 제품을 제공할 수 있다.

도 14c는 본 실시형태 8의 카메라이며, 본체(9301), 표시부(9302), 하우징(9303), 외부 접속 포트(9304), 리모트 콘트롤 수신부(9305), 수상부(9306), 배터리(9307), 음성입력부(9308), 조작 키(9309), 접안부(9310) 등을 포함한다. 이 카메라의 표시부(9302)에서는, 실시형태 1 내지 5에서 설명한 것과 유사한 발광소자가 매트릭스 모양으로 배열된다. 이 발광소자는 장수명을 갖고 있다. 그 발광소자를 포함하는 표시부(9302)도 발광소자와 유사한 특징을 갖는다. 따라서, 이 카메라에서는, 화질의 열화가 적고, 저소비 전력화가 도모되고 있다. 이와 같은 특징에 의해, 카메라에 있어서, 열화 보상 기능회로나 전원회로를 대폭 삭감하거나 축소할 수 있으므로 본체(9301)의 소형 경량화를 꾀하는 것이 가능하다. 본 실시형태 8에 관한 카메라에서는, 저소비 전력, 고화질 및 소형 경량화가 도모되고 있으므로, 휴대에 적합한 제품을 제공할 수 있다.

도 14d은 본 실시형태 8에 따른 휴대전화이며, 본체(9401), 하우징(9402), 표시부(9403), 음성입력부(9404), 음성출력부(9405), 조작 키(9406), 외부 접속 포트(9407), 안테나(9408) 등을 포함한다. 이 휴대전화의 표시부(9403)에서는, 실시형태 1 내지 5에서 설명한 것과 유사한 발광소자가 매트릭스 모양으로 배열된다. 해당 발광소자는, 발광 효율이 높고, 소비 전력이 낮고, 장수명이라고 하는 특징을 갖고 있다. 그 발광소자를 포함하는 표시부 9403도 발광소자와 유사한 특징을 갖는다. 따라서, 이 휴대전화에서는, 화질의 열화가 적고, 저소비 전력화가 도모되어 있다. 이와 같은 특징에 의해, 휴대전화에 있어서, 열화 보상 기능회로나 전원회로를 대폭 삭감하거나 축소할 수 있으므로, 본체(9401)나 하우징(9402)의 소형 경량화를 꾀하는 것이 가능하다. 본 실시형태 8에 관한 휴대전화에서는, 저소비 전력, 고화질 및 소형 경량화가 도모되고 있으므로, 휴대에 적합한 제품을 제공할 수 있다.

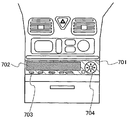

도 15은 음향 재생장치, 구체적인 예로서 카 오디오 시스템이며, 본체(701), 표시부(702), 조작 스위치(703, 704)를 포함한다. 표시부(702)는 실시형태 6의 발광장치(패시브 매트릭스형 또는 액티브 매트릭스형)을 사용하여 실현할 수 있다. 또한, 이 표시부(702)은 세그먼트 방식의 발광장치로 형성해도 된다. 어떻든간에, 본 발명의 실시형태에 따른 발광소자를 사용함으로써, 차량용 전원(12 내지 42V)을 사용하여, 저소비 전력과 밝은 휘도를 갖는 표시부를 구성할 수 있다. 또한, 본 실시형태 8에서는 차량 탑재용 오디오 시스템을 설명하였지만, 본 발명의 실시형태에 따른 발광장치는 휴대형 오디오 시스템이나 가정용의 오디오 시스템에 사용해도 된다.

도 16은, 음향 재생장치의 일례로서 디지털 플레이어를 나타내고 있다. 도 16에 나타낸 디지털 플레이어는, 본체(710), 표시부(711), 메모리부(712), 조작부(713), 한쌍의 이어폰(714) 등을 포함하고 있다. 이때, 한쌍의 이어폰(714) 대신에 헤드폰이나 무선식 이어폰을 사용할 수 있다. 표시부(711)는, 실시형태 6의 발광장치(패시브 매트릭스형 또는 액티브 매트릭스형)를 사용하여 실현할 수 있다. 또한, 이 표시부(711)는 세그먼트 방식의 발광장치로 형성해도 된다. 어떻든간에, 본 발명의 실시형태에 따른 발광소자를 사용함으로써, 2차전지(예를 들어, 니켈-수소 전지 등)을 사용해도 표시가 가능해서, 저소비 전력과 밝은 휘도를 갖는 표시부를 구성할 수 있다. 메모리부(712)로서는, 하드 디스크나 불휘발성 메모리를 사용하고 있다. 예를 들면, 기록 용량이 20 내지 200기가바이트(GB)인 NAND형 불휘발성 메모리를 사용하고, 조작부(713)를 조작함으로써, 영상이나 음성(음악)을 기록, 재생할 수 있다. 이때, 표시부 702 및 표시부 711에서는, 흑색의 배경에 백색의 문자를 표시함으로써 소비 전력을 억제할 수 있다. 이것은 휴대형의 오디오 시스템에 있어서 특히 유효하다.

이상과 같이, 본 발명의 실시형태를 적용해서 제조한 발광장치의 적용 범위는 매우 넓어, 이 발광장치를 모든 분야의 전자기기에 적용하는 것이 가능하다. 본 발명의 실시형태를 적용함으로써, 저소비 전력과 장수명의 표시부를 갖는 전자기기를 제조하는 것이 가능해 진다.

본 발명의 실시형태를 적용한 발광장치는, 발광 효율이 높아, 조명장치로서 사용할 수도 있다. 본 발명의 실시형태를 적용한 발광소자를 조명장치로서 사용하는 일 태양을, 도 17을 사용하여 설명한다.

도 17은, 본 발명의 실시형태에 따른 발광장치를 조명장치로서 사용한 전자기기의 일례로서, 본 발명의 실시형태를 적용한 발광장치를 백라이트로서 사용한 액정 표시장치를 나타낸다. 도 17에 나타낸 액정표시장치는, 하우징(901), 액정층(902), 백라이트(903), 하우징(904)을 갖고, 액정층(902)은, 드라이버 IC(905)과 접속되어 있다. 또한, 백라이트(903)로서는, 본 발명의 실시형태를 적용한 발광장치가 사용되고 있고, 단자(906)를 통해 전류가 공급되고 있다.

본 발명의 실시형태에 따른 발광장치는 박형이고 저소비 전력이기 때문에, 본 발명의 실시형태에 따른 발광장치를 액정표시장치의 백라이트로서 사용함으로써, 표시장치의 박형화, 저소비 전력화도 가능해 진다. 또한, 본 발명의 실시형태에 따른 발광장치는, 면 발광의 조명장치로서, 대면적화도 가능하다. 따라서, 백라이트의 대면적화가 가능해서, 액정표시장치의 대면적화도 가능하게 된다.

도 18은, 본 발명의 실시형태에 따른 발광장치를, 조명장치의 한가지인 전기 스탠드로서 사용한 예를 나타낸 것이다. 도 18에 나타낸 전기 스탠드는, 하우징(2001)과, 광원(2002)을 갖고, 광원(2002)으로서, 본 발명의 실시형태에 따른 발광장치가 이용되고 있다. 본 발명의 실시형태의 발광장치는 저소비 전력화되어 있기 때문에, 전기 스탠드도 소비 전력이 낮다.

도 19은, 본 발명의 실시형태를 적용한 발광장치를, 실내의 조명장치(3001)로서 사용한 예를 나타낸 것이다. 본 발명의 실시형태에 따른 발광장치는 대면적화도 가능하기 때문에, 본 발명의 실시형태에 따른 발광장치는 대면적의 조명장치로서 사용할 수 있다. 또한, 본 발명의 실시형태에 따른 발광장치는, 저소비 전력이기 때문에, 본 발명의 실시형태에 따른 발광장치는 저소비 전력의 조명장치로서 사용하는 것이 가능해 진다. 이와 같이, 본 발명의 실시형태를 적용한 발광장치를, 실내의 조명장치(3001)로서 사용한 방에, 도 14a에서 설명한 것 같은, 본 발명의 실시형태에 따른 텔레비젼 장치(3002)를 설치해서, 공공 방송이나 영화를 감상할 수 있다. 이와 같은 경우, 양 장치는 저소비 전력이므로, 환경에의 부하를 저감할 수 있다.

이때, 본 실시형태 8은, 다른 실시형태와 적절히 조합하는 것이 가능하다.

[실시예 1]

본 실시예 1에서는, 본 발명의 실시형태의 발광소자의 구체적인 제조예에 관해 설명한다. 본 실시예 1에서 사용한 재료의 구조식을 이하에 나타낸다.

이하에서, 본 실시예의 발광소자의 제조방법을 설명한다.

(발광소자 1)

우선, 양극으로서 110nm의 막두께로 인듐 주석 규소 산화물(ITSO)이 성막된 유리 기판을 준비하였다. ITSO 표면은, 2mm 정사각형 부분의 표면이 노출하도록 주변을 폴리이미드 막으로 덮었다. 전극 면적은 2mm×2mm로 설정하였다. 이 기판 위에 발광소자를 형성하기 위한 전처리로서, 기판 표면을 물로 세정하고, 200℃에서 1시간 소성한 후, UV 오존처리를 370초간 행하였다. 그후, 10-5Pa 정도까지 내부가 감압된 진공증착장치에 기판을 도입하였다. 진공증착장치 내부의 가열실에서, 170℃에서 30분간의 진공에서 소성을 행하였다. 그후, 기판을 30분 정도 냉각하였다.

다음에, 양극이 형성된 면을 아래쪽을 향하도록, 양극이 형성된 유리 기판을 진공증착장치 내부의 성막실에 설치된 기판 홀더에 고정하였다.

그리고, 우선, 양극 위에, N,N'-(퀸옥살린-2,3-디일디-4,1-페닐렌)비스(N-페닐-1,1'-비페닐-4-아민)(약칭: BPAPQ)과 산화 몰리브덴(VI)과 공증착함으로써, 전자 수용성 물질인 산화 몰리브덴이 첨가된 정공 주입 영역을 형성하였다. 증착으로는 저항가열을 사용하였다. 정공 주입 영역의 막두께는 50nm로 설정하고, BPAPQ와 산화 몰리브덴의 중량비를 1:0.5(=BPAPQ:산화 몰리브덴)이 되도록 증착 레이트를 조절하였다. 이때, 공증착법이란, 1개의 처리실 내에서 복수의 증발원으로부터 복수의 재료를 동시에 증착하는 증착법이다.

이어서, 저항가열을 사용한 증착법에 의해, BPAPQ 만을 사용하여 10nm 성막한 후, BPAPQ와 4,4',4''-트리스[N-(1-나프틸)-N-페닐아미노]트리페닐아민(약칭: 1'-TNATA)을 공증착함으로써, 정공 트랩성 물질인 1'-TNATA가 첨가된 정공 수송 영역을 형성하였다. 정공 수송 영역의 막두께는 10nm로 설정하고, BPAPQ와 1'-TNATA의 중량비가 1:0.01(=BPAPQ:1'-TNATA)이 되도록 증착 레이트를 조절하였다.

다음에, BPAPQ와 (아세틸아세토나토)비스[2,3-비스(4-플루오르페닐)퀸옥살리나토]이리듐(III)(약칭: Ir(Fdpq)2(acac))을 공증착함으로써, 발광 물질인 Ir(Fdpq)2(acac)이 첨가된 발광 영역을 형성하였다. 발광 영역의 막두께는 30nm로 설정하고, BPAPQ와 Ir(Fdpq)2(acac)의 중량비가 1:0.08(=BPAPQ:Ir(Fdpq)2(acac))이 되도록 증착 레이트를 조절하였다.

더구나, BPAPQ 만을 사용하여 10nm 성막한 후, BPAPQ와 리튬(Li)을 공증착함으로써, 전자 공여성 물질인 리튬이 첨가된 전자 주입 영역을 형성하였다. 전자 주입 영역의 막두께는 50nm로 설정하고, BPAPQ와 리튬의 중량비가 1:0.01(=BPAPQ:리튬)이 되도록 증착 레이트를 조절하였다.

최후에, 저항가열에 의한 증착법을 사용하여, 전자 주입 영역 위에 알루미늄을 200nm의 막두께가 되도록 성막함으로써, 음극을 형성하였다. 이에 따라, 발광소자 1을 제조하였다.

(비교 발광소자 2)

비교 발광소자 2에 대해, 발광소자 1과 동일 기판을 사용하고, 정공 트랩성 물질이 첨가된 정공 수송 영역을 설치하지 않는 구성으로 하였다. 즉, 1'-TNATA를 첨가하지 않은 것 이외에는, 발광소자 1과 유사하게 비교 발광소자 2를 제조하였다.

이상에 의해 얻어진 발광소자 1 및 비교 발광소자 2을, 질소 분위기의 글로브 박스 내에서, 발광소자가 대기에 노출되지 않도록 봉지하였다. 그후, 이들 발광소자의 동작 특성에 대해서 측정을 행하였다. 이때, 측정은 실온(25℃로 유지된 분위기)에서 행하였다.

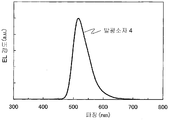

발광소자 1 및 비교 발광소자 2의 전압 대 전류 밀도 특성을 도 20a에, 전류밀도 대 휘도특성을 도 20b에, 각각 나타낸다. 또한, 발광소자 1 및 비교 발광소자 2의 휘도 대 전류 효율 특성을 도 21a에, 그것의 휘도 대 파워 효율을 도 21b에, 각각 나타낸다. 또한, 발광소자 1 및 비교 발광소자 2를 25mA/cm2의 전류밀도의 전류에서 발광시켰을 때의 발광 스펙트럼을, 도 22a에 나타낸다. 도 22b는 도 22a의 확대도다. 도 22a 및 도 22b에서 알 수 있는 것과 같이, 각각의 발광소자는, 발광 물질인 Ir(Fdpq)2(acac)로부터의 적색 발광(발광 피크 파장 650nm)을 나타내었다.

그렇지만, 도 20a 및 도 20b에서 알 수 있는 것과 같이, 비교 발광소자 2은 발광소자 1에 비교하여, 전류는 많이 흐르고 있기는 하지만 휘도가 낮다. 따라서, 도 21a을 볼 수 있는 것 같이, 전류효율에 있어서 매우 현저한 차이가 나타나고 있다. 본 발명의 실시형태의 발광소자 1은 높은 전류효율을 달성할 수 있는 것에 대해, 비교 발광소자 2의 전류효율은 격감하고 있다. 예를 들면, 500cd/m2의 휘도에서, 발광소자 1의 전류효율 2.2cd/A인 것에 대해, 비교 발광소자 2의 전류효율은 0.05cd/A 정도이다. 즉, 정공 트랩성 물질을 미량 첨가한 것 만으로, 본 발명의 실시형태의 발광소자 1은 50배 가까이 전류효율이 향상하게 된다. 그 결과, 500cd/m2의 휘도에서, 파워 효율도 0.02lm/W 정도로부터 0.66lm/W로 향상되고 있고, 소비 전력도 1/30 이하로 줄어들었다.

이것은, 아래와 같이 설명된다. 하기 표 1은, BPAPQ 및 Ir(Fdpq)2(acac)의 HOMO 준위 및 LUMO 준위와 1'-TNATA의 HOMO 준위를 나타낸 것이다. 이때, HOMO 준위 및 LUMO 준위는 사이클릭 볼타메트리(CV) 측정으로부터 산출하였다(실시예 4 참조).

| 물질명 | HOMO (eV) |

LUMO (eV) |

| BPAPQ | -5.58 | -2.97 |

| Ir(Fdpq)2(acac) | -5.80 | -3.41 |

| 1'-TNATA | -4.98 | - |

표 1에서 알 수 있는 것과 같이, BPAPQ에 Ir(Fdpq)2(acac)을 첨가하여 얻어진 발광 영역에서는, Ir(Fdpq)2(acac)가 전자를 매우 강하게 트랩하는 한편, 정공은 트랩하기 어려운 상태이다. 따라서, 발광 영역은 정공이 음극으로 이동하기 쉽게 하여, 재결합이 일어나기 어려운 상태에 있다. 실제로, 도 22b에서, 비교 발광소자 2로부터 500nm 부근에서 불필요한 발광이 관찰된다. 이것은 발광 영역을 통과하는 정공이, 발광 영역과 전자 주입 영역의 사이에 있는 BPAPQ 만을 포함하는 층에서 전자와 재결합하여, BPAPQ가 발광해 버리고 있는 현상에 기인한 것으로 생각된다. 더구나, 본 실시예 1의 발광소자 1에 있어서는, 첨가한 1'-TNATA에 의해 발광 영역을 쉽게 통과한 정공이 트랩되어, 결합 효율을 높이고 있기 때문에, BPAPQ가 발광하지 않고, 발광 효율이 크게 향상되고 있는 것으로 생각된다.

이상의 결과로부터, 본 발명의 실시형태의 발광소자의 소자 구조를 적용함으로써, 간소한 소자 구조이면서, 현저하게 발광 효율을 향상시킬 수 있다는 것을 알 수 있었다.

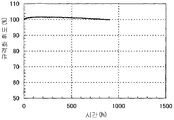

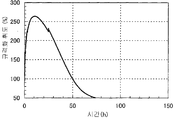

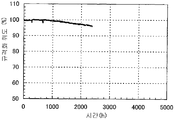

더구나, 발광소자 1 및 비교 발광소자 2을 초기 휘도 500cd/m2의 조건에서 정전류 구동하고 연속 점등 시험을 행하였다. 발광소자 1의 결과을 도 36에, 비교 발광소자 2의 결과을 도 37에, 각각 나타낸다. 종축은 초기 휘도가 100%인 조건하에서 규격화한 휘도이며, 횡축은 구동시간을 나타낸다.

도 36과 도 37을 비교하면 알 수 있는 것 같이, 수명에 관해서는, 전류효율 이상으로 현저한 차이가 나타났다. 도 37에 나타낸 것과 같이, 비교 발광소자 2에서는, 구동 초기에 2.5배나 휘도가 상승하는 현상이 보여진 후, 급격하게 휘도가 감소하고, 75시간 후에는 반감하였다. 한편, 도 36에 나타낸 것과 같이, 본 발명의 발광소자 1에서는, 구동 초기에 1% 정도의 무시할 수 있을 정도의 휘도 상승이 보이지만, 그 후의 열화는 매우 적어, 900시간 후에서도, 초기 휘도의 거의 100%을 유지하고 있는 것을 알 수 있다. 즉, 거의 열화하지 않고, 휘도 반감기도 예측할 수 없는 정도의 장수명 소자가 얻어지고 있다.

발광소자 1과 비교 발광소자 2은, 정공 수송 영역에 불과 1wt% 정도의 정공 트랩성 물질(1'-TNATA)을 첨가하고 있거나, 하고 있지 않거나의 차이밖에 없다. 그러나, 이와 같은 극단적인 수명 개선 효과가 관측되는 것은, 종래의 기술상식으로는 예측할 수 없는 놀라운 현상이며, 본 발명의 실시형태는 현저한 효과를 제공한다.

이상의 결과로부터, 본 발명의 실시형태의 발광소자의 소자 구조를 적용함으로써, 간소한 소자 구조이면서, 매우 수명이 긴 발광소자를 제조할 수 있는 것을 알 수 있었다.

[실시예 2]

본 실시예 2에서는, 본 발명의 실시형태의 발광소자의 구체적인 제조예에 관해 설명한다. 본 실시예 2에서 사용한 재료의 구조식을 이하에 나타낸다. 이때, 실시예 1에서 사용한 재료에 관해서는 생략한다.

(발광소자 3)

1'-TNATA 대신에, 4,4'-비스(N-{4-[N'-(3-메틸페닐)-N'-페닐아미노]페닐}-N-페닐아미노)비페닐(약칭: DNTPD)을 정공 트랩성 물질로서 사용한 것 이외는, 발광소자 1과 유사하게 발광소자 3을 제조하였다. 이때, 발광소자 3에 있어서는, DNTPD의 첨가량은 BPAPQ:DNTPD=1:0.1의 질량비로 하였다.

이상에 의해 얻어진 발광소자 3을, 질소 분위기를 포함하는 글로브박스 내부에서, 발광소자가 대기에 노출되지 않도록 봉지하였다. 그후, 이들 발광소자의 동작 특성에 대해서 측정을 행하였다. 이때, 측정은 실온(25℃로 유지된 분위기)에서 행하였다.

발광소자 3의 전압 대 전류 밀도 특성을 도 23a에, 전류밀도 대 휘도 특성을 도 23b에, 각각 나타낸다. 또한, 발광소자 3의 휘도 대 전류 효율 특성을 도 24a에, 그것의 휘도 대 파워 효율을 도 24b에, 각각 나타낸다. 25mA/cm2의 전류밀도의 전류에 의해 발광소자 3을 발광시켰을 때의 발광 스펙트럼을, 도 25에 나타낸다. 도 25에서 알 수 있는 것과 같이, 발광소자 3은, 발광 물질인 Ir(Fdpq)2(acac)로부터의 적색 발광(발광 피크 파장 650nm)을 나타내었다.

발광소자 3의 500cd/m2의 휘도에서의 전류효율은 0.69cd/A이며, 실시예 1의 발광소자 1보다 낮지만, 실시예 1의 비교 발광소자 2에 비하면 10배 이상 전류효율이 크다. 더구나, 500cd/m2의 휘도에서의 파워 효율도 0.17lm/W 정도이며, 비교 발광소자 2에 비하면 소비 전력도 1/10 정도이다.

하기 표 2은, BPAPQ 및 Ir(Fdpq)2(acac)의 HOMO 준위 및 LUMO 준위와 DNTPD의 HOMO 준위를 나타낸 것이다. 이때, HOMO 준위 및 LUMO 준위는 사이클릭 볼타메트리(CV) 측정으로부터 산출하였다(실시예 4 참조).

| 물질명 | HOMO (eV) |

LUMO (eV) |

| BPAPQ | -5.58 | -2.97 |

| Ir(Fdpq)2(acac) | -5.80 | -3.41 |

| DNTPD | -5.16 | - |

표 2의 결과로부터, 실시예 1과 마찬가지로, 첨가한 DNTPD에 의해 발광 영역을 귑게 통과하는 정공이 트랩되어, 결합 효율을 높이고 있기 때문에, BPAPQ가 발광하지 않고, 발광 효율이 크게 향상되었다고 생각된다.

이상의 결과로부터, 본 발명의 실시형태의 발광소자의 소자 구조를 적용함으로써, 간소한 소자 구조이면서, 현저하게 발광 효율을 향상시킬 수 있다는 것을 알 수 있었다.

[실시예 3]

본 실시예 3에서는, 본 발명의 실시형태의 발광소자의 구체적인 제조예에 관해서 설명한다. 본 실시예 3에서 사용한 재료의 구조식을 이하에 나타낸다.

이하에, 본 실시예 3의 발광소자의 제조방법을 나타낸다.

(발광소자 4)

우선, 양극으로서 110nm의 막두께로 인듐 주석 규소 산화물(ITSO)이 성막된 유리 기판을 준비하였다. ITSO 표면은, 2mm 정사각형 부분의 표면이 노출하도록 주변을 폴리이미드 막으로 덮었다. 전극 면적은 2mm×2mm로 설정하였다. 이 기판 위에 발광소자를 형성하기 위한 전처리로서, 기판 표면을 물로 세정하고, 200℃로 1시간 소성한 후, UV 오존처리를 370초간 행하였다. 그후, 10-5Pa 정도까지 내부가 감압된 진공증착장치에 기판을 도입하였다. 진공증착장치 내부의 가열실에서, 170℃에서 30분간의 진공소성을 행하였다. 그후, 기판을 30분 정도 냉각하였다.

다음에, 양극이 형성된 면을 아래쪽을 향하도록, 양극이 형성된 유리 기판을 진공증착장치 내부의 성막실에 설치된 기판 홀더에 고정하였다.

그리고, 우선, 양극 위에, 9-[4-(10-페닐-9-안트릴)페닐]-9H-카바졸(약칭: CzPA)과 산화 몰리브덴(VI)과 공증착함으로써, 전자 수용성 물질인 산화 몰리브덴이 첨가된 정공 주입 영역을 형성하였다. 증착으로는 저항가열을 사용하였다. 정공 주입 영역의 막두께는 50nm로 설정하고, CzPA와 산화 몰리브덴의 중량비가 1:0.5(=CzPA:산화 몰리브덴)이 되도록 증착 레이트를 조절하였다. 이때, 공증착법이란, 1개의 처리실 내에서 복수의 증발원으로부터 복수의 재료를 동시에 증착하는 증착법이다.

이어서, 저항가열을 사용한 증착법에 의해, CzPA 만을 사용하여 10nm 성막한 후, CzPA와 N,9-디페닐-N-(9,10-디페닐-2-안트릴)-9H-카바졸-3-아민(약칭: 2PCAPA)을 공증착함으로써, 발광 물질인 2PCAPA가 첨가된 발광 영역을 형성하였다. 발광 영역의 막두께는 40nm로 설정하고, CzPA와 2PCAPA의 중량비가 1:0.05(=CzPA:2PCAPA)가 되도록 증착 레이트를 조절하였다.

다음에, CzPA와 N,N'-디페닐퀴나크리돈(약칭: DPQd)을 공증착함으로써, 전자 트랩성 물질인 DPQd가 첨가된 전자 수송 영역을 형성하였다. 전자 수송 영역의 막두께는 10nm로 설정하고, CzPA와 DPQd의 중량비가 1:0.005(=CzPA:DPQd)이 되도록 증착 레이트를 조절하였다.

더구나, CzPA와 리튬(Li)을 공증착함으로써, 전자 공여성 물질인 리튬이 첨가된 전자 주입 영역을 형성하였다. 전자 주입 영역의 막두께는 20nm로 설정하고, CzPA와 리튬의 중량비가 1:0.01(=CzPA:리튬)이 되도록 증착 레이트를 조절하였다.

최후에, 저항가열에 의한 증착법을 사용하여, 전자 주입 영역 위에 알루미늄을 200nm의 막두께가 되도록 성막함으로써, 음극을 형성하였다. 이에 따라, 발광소자 4을 제조하였다.

이상에 의해 얻어진 발광소자 4을, 질소 분위기의 글로브박스 내부에서, 발광소자가 대기에 노출되지 않도록 봉지하였다. 그후, 이들 발광소자의 동작 특성에 대해서 측정을 행하였다. 이때, 측정은 실온(25℃로 유지된 분위기)에서 행하였다.

발광소자 4의 전압 대 전류 밀도 특성을 도 26a에, 전류밀도 대 휘도 특성을 도 26b에, 각각 나타낸다. 발광소자 4의 휘도 대 전류 효율 특성을 도 27a에, 휘도 대 파워 효율을 도 27b에, 각각 나타낸다. 25mA/cm2의 전류밀도의 전류에서 발광소자 4를 발광시켰을 때의 발광 스펙트럼을, 도 28에 나타낸다. 도 28에서 알 수 있는 것과 같이, 발광소자 4는, 발광 물질인 2PCAPA로부터의 녹색 발광(발광 피크 파장 520nm)을 나타내었다.

발광소자 4의 1000cd/m2의 휘도에서의 전류효율은 6.6cd/A이며, 양호한 전류효율이 얻어지고 있다. 1000cd/m2의 휘도에서의 파워 효율도 3.2lm/W 정도이며, 충분히 낮은 소비 전력이 얻어지고 있다.

하기 표 3은, CzPA 및 2PCAPA의 HOMO 준위 및 LUMO 준위와 DPQd의 LUMO 준위를 나타낸 것이다. 이때, HOMO 준위 및 LUMO 준위는 사이클릭 볼타메트리(CV) 측정으로부터 산출하였다(실시예 4 참조).

| 물질명 | HOMO (eV) |

LUMO (eV) |

| CzPA | -5.79 | -2.93 |

| 2PCAPA | -5.29 | -2.70 |

| DPQd | - | -3.28 |

표 3에서 알 수 있는 것과 같이, CzPA에 2PCAPA를 첨가하여 얻어진 발광 영역에서는, 2PCAPA가 정공을 트랩하는 한편, 전자는 트랩하기 어려운 상태이다. 따라서, 발광 영역은 전자가 양극에으로 이동하기 쉽도록 하여, 재결합이 일어나기 어려운 상태에 있다. 더구나, 실시예 3의 발광소자 4에 있어서는, 첨가한 DPQd에 의해 발광 영역을 통과하기 쉬운 전자가 트랩되어, 재결합 효율을 높이고 있기 때문에, 양호한 발광 효율이 얻어지는 것으로 생각된다.

이상의 결과로부터, 본 발명의 실시형태의 발광소자의 소자 구조를 적용함으로써, 간소한 소자 구조이면서, 높은 발광 효율이 얻어지는 것을 알 수 있었다.

[실시예 4]

본 실시예 4에서는, 실시예 1 내지 실시예 3에서 제조한 발광소자 1 내지 4에 사용한 재료의 산화 반응 특성 및 환원 반응 특성에 대해서, 사이클릭 볼타메트리(CV) 측정에 의해 조사하였다. 또한, 그 측정으로부터, 각각의 재료의 HOMO 준위 및 LUMO 준위를 구하였다. 이때, 측정에는, 전기화학 아날라이저(BAS사제, ALS 모델 600A 또는 600C)을 사용하였다.

CV 측정에 사용된 용액으로서는, 용매로서 탈수 디메틸포름아미드(DMF), 시그마알드리치제, 99.8%, 카탈로그 번호 22705-6)을 사용하고, 지지 전해질인 과염소산 테트라-n-부틸암모늄(n-Bu4NClO4), 토쿄화성제, 카탈로그 번호 T0836)을 과염소산 테트라-n-부틸암모늄이 100mmol/L의 농도가 되도록 용매에 용해시켰다. 측정 대상을 2mmol/L의 농도가 되도록 용매에 용해시켰다. 단, 용해성이 낮아, 2mmol/L의 농도로 용해할 수 없는 것에 대해서는, 이 물질의 녹지 않은 부분을 여과한 후, 여액을 사용해서 측정을 행하였다. 작용 전극으로서는 백금 전극(BAS사제, PTE 백금 전극)을, 보조 전극으로서는 백금 전극(BAS사제, VC-3용 Pt 카운터 전극(5cm))을, 참조 전극으로서는 Ag/Ag+ 전극(BAS사제, RE7 비수용매계 참조 전극)을 각각 사용하였다. 이때, 측정은 실온(20 내지 25℃)에서 행하였다. 또한, CV 측정시의 스캔 속도는, 모든 측정에서 0.1V/sec로 설정하였다.

(참조 전극의 진공 준위에 대한 포텐셜 에너지의 산출)

우선, 본 실시예 4에서 사용하는 참조 전극(Ag/Ag+ 전극)의 진공 준위에 대한 포텐셜 에너지(단위 eV)을 산출하였다. 즉, Ag/Ag+ 전극의 페르미 준위를 산출하였다. 메탄올 중에서의 페로센의 산화환원 전위는, 표준 수소 전극에 대해 +0.610[V vs. SHE]인 것이 알려져 있다(참고 문헌: C. R. Goldsmith, et al., J.Am.Chem.Soc., Vol.124, No.1, pp.83-96, 2002). 한편, 본 실시예 4에서 사용하는 참조 전극을 사용하여, 메탄올 중에서의 페로센의 산화환원 전위를 구한 바, +0.11V [vs. Ag/Ag+]이었다. 따라서, 본 실시예 4에서 사용하는 참조 전극의 포텐셜 에너지는, 표준 수소 전극에 대해 0.50[eV] 만큼 낮게 되어 있는 것을 알 수 있었다.

여기에서, 표준 수소 전극의 진공 준위에 대한 포텐셜 에너지는 -4.44eV인 것이 알려져 있다(참고문헌: T. Ohnishi and T. Koyama, High Molecular EL Material, Kyoritsu Shuppan, pp.64-67). 따라서, 본 실시예 4에서 사용하는 참조 전극의 진공 준위에 대한 포텐셜 에너지는, 다음과 같이 산출할 수 있다:

-4.44-0.50=-4.94[eV].

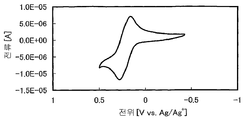

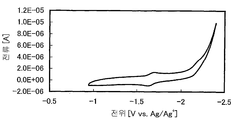

(측정예 1: BPAPQ)

본 측정예 1에서는, BPAPQ의 산화 반응 특성 및 환원 반응 특성에 대해서, 사이클릭 볼타메트리(CV) 측정에 의해 조사하였다. 측정 결과를 도 29a 및 도 29b에 나타낸다. 도 29a은 산화 반응 특성, 도 29b은 환원 반응 특성을 나타낸다. 이때, 산화 반응 특성의 측정에 대해서는, 참조 전극에 대한 작용 전극의 전위를 0.15V로부터 1.00V까지 주사한 후, 1.00V로부터 0.15V까지 주사하는 것에 의해 행하였다. 또한, 환원 반응 특성의 측정에 대해서는, 참조 전극에 대한 작용 전극의 전위를 -0.75V로부터 -2.40V까지 주사한 후, -2.40V로부터 -0.75V까지 주사하는 것에 의해 행하였다.

도 29a에 나타낸 것과 같이, 산화 피크 전위 Epa는 0.53V, 환원 피크 전위 Epc은 0.75V이었다. 따라서, 반파 전위(Epc과 Epa의 중간의 전위)은 0.64V로 산출할 수 있다. 이것은, BPAPQ가 0.64[V vs. Ag/Ag+]의 전기 에너지에 의해 산화되는 것을 나타내고 있고, 이 에너지는 HOMO 준위에 해당한다. 여기에서, 전술한 것과 같이, 본 실시예 4에서 사용하는 참조 전극의 진공 준위에 대한 포텐셜 에너지는, -4.94[eV]이다. 따라서, BPAPQ의 HOMO 준위는 다음과 같이 산출된다: